JB/T 8466-1996

基本信息

标准号: JB/T 8466-1996

中文名称:锻钢件液体渗透检验方法

标准类别:机械行业标准(JB)

英文名称: Liquid penetrant testing method for forged steel parts

标准状态:现行

发布日期:1996-09-03

实施日期:1997-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:462237

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

出版信息

出版社:机械工业出版社

页数:12 页

标准价格:10.0 元

出版日期:2006-06-25

相关单位信息

发布部门:德阳大型铸锻件研究所

标准简介

本标准规定了锻钢件一须渗透检验的指导性方法。 本标准适用于材料的液体渗透检验。它能有效地用于无细孔金属(包括黑色和有色金属)、陶瓷、塑料、玻璃等材料制作的工件的工序检验、最终检验和维修检验。利用此法对表面开口性缺陷,如裂纹、接缝、重皮、分层、贯穿泄漏和未焊透均可显示出来。 JB/T 8466-1996 锻钢件液体渗透检验方法 JB/T8466-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 8466--96

本标准非等效采用ASTME165--80《液体渗透检验方法标准》。本标准与ASTME165--80的主要区别是:

1.ASTMF165一80由范围、适用文件、方法概述、定义、方法分类和材料种类、操作方法、特殊要求、鉴定和重新鉴定共八章及附录A1、A2、A3组成。本标准由范围、方法概述及分类、所用材料种类及检验方法、操作方法、特殊要求,鉴定和重新鉴定六章及附录A组成。2.ASTME165一80有四个图,其余三个图均是第一个图的分解部分。本标准只有个图。本标准系指导性方法标准,在选定液体渗透法类型后应编制专用操作规程。缺陷的评定及验收条件,供需双方应事先商定。

本标推的附录A是标准的附录。

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准主要起草单位:中国第二重型机械集团公司。本标准主要起草人:降亮生。

中华人民共和国机械行业标准

锻钢件液体渗透检验方法

JB/T8466-—96

本标准规定了锻钢件表面渗透检验的指导性方法。本标准适用于材料的液体渗透检验。它能有效地用于无细孔金属(包括黑色和有色金属)、陶瓷、塑料、玻璃等材料制作的工件的工序检验、最终检验和维修检验。利用此法对表面开口性缺陷,如裂纹、接缝、重皮、冷隔、分层、贯穿泄漏和未焊透均可显示出来。2方法概述及分类

2.1液体渗透检验是一种检测工件表面开口性缺陷的方法。该方法的工艺过程概括地说就是将一种叫渗透剂的材料均勾地涂在受检工件表面,使其渗入缺陷内部,在保留适当的时间之后除去多余的渗透剂,并使工件干燥,随郎施加显像剂以便吸出渗入缺陷内部的渗透剂,然后用适当的观察方式确定受检工件表面有无迹痕。

2.2工艺参数(例如预清理,渗透时间等)由所用的特定材料、受检工件特征(例如尺寸、形状、表面状态、合金材料)、预计的缺陷类型等确定。液体渗透检验法可表明有无缺陷存在及其部位,在某种程度上还可指出其性质和大小。

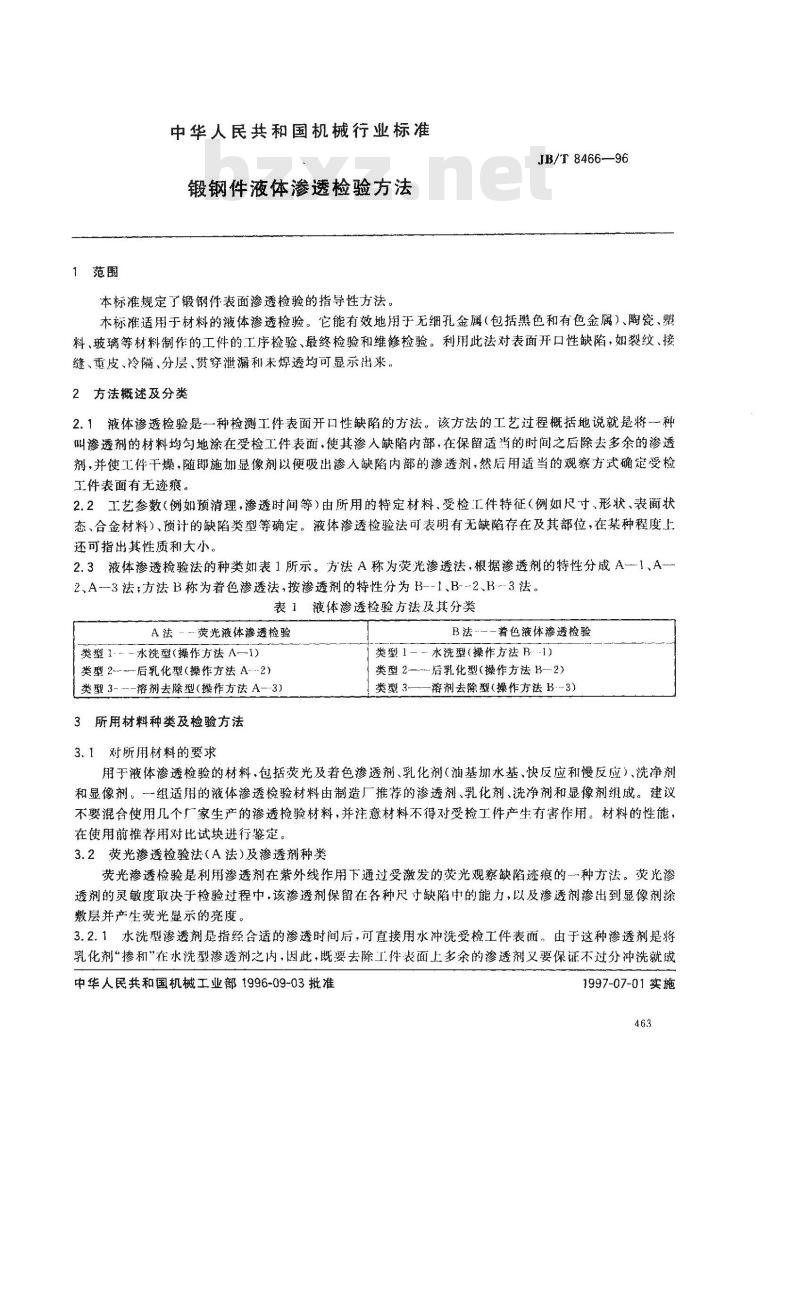

2.3液体渗透检验法的种类如表1所示。方法A称为荧光渗透法,根据渗透剂的特性分成A-1、A-2、A--3法;方法B称为着色渗透法,按渗透剂的特性分为B--1、B---2、B3法。表1液体渗透检验方法及其分类

A法荧光液体渗透检验

类型1——水洗型(操作方法A—1)类型2--——后乳化型(操作方法A·2)类型3--溶剂去除型(操作方法A--3)3所用材料种类及检验方法

3.1对所用材料的要求

B法-着色液体渗透检验

类型1-水洗型(操作方法B-1)

类型2-—---后乳化型(操作方法B---2)类型3

溶剂去除型(操作方法B3)

用于液体渗透检验的材料,包括荧光及着色渗透剂、乳化剂(油基加水基、快反应利慢反应)洗净剂和显像剂。一组适用的液体渗透检验材料由制造厂推荐的渗透剂、乳化剂、洗净剂和显像剂组成。建议不要混合使用几个厂家生产的渗透检验材料,并注意材料不得对受检工件产生有害作用。材料的性能,在使用前推荐用对比试块进行鉴定。3.2荧光渗透检验法(A法)及渗透剂种类荧光渗透检验是利用渗透剂在紫外线作用下通过受激发的荧光观察缺陷迹痕的一种方法。荧光渗透剂的灵敏度取决于检验过程中,该渗透剂保留在各种尺寸缺陷中的能力,以及渗透剂渗出到显像剂涂敷层并产生荧光显示的亮度。

3.2.1水洗型渗透剂是指经合适的渗透时间后,可直接用水冲洗受检工件表面,由于这种渗透剂是将乳化剂“掺和”在水洗型渗透剂之内,因此,既要去除工件表面上多余的渗透剂又要保证不过分冲洗就成中华人民共和国机械工业部1996-09-03批准1997-07-01实施

JB/T 8466—96

为操作的关键,所以训练合格的操作者是十分必要的3.2.2后乳化型渗透剂是指不溶于水,也不能用水冲洗掉,而需要一种专用乳化剂·经适当的乳化时间后就能与多余的渗透剂发生反应,形成一种可用水冲洗掉的混合物。适当乳化时间应通过试验来确定。3.2.3溶剂去除型渗透剂是指多余的渗透剂可用干净不起毛的材料进行擦拭,使多余的渗透剂绝大部分去除,其残留的渗透剂用不起毛的材料蘸上少许洗净剂擦拭即可把多余的渗透剂全部去除。这种渗透剂多用于便携式和局部区域的检验,为防止过度的清洗,应防止过量使用溶剂并禁止用溶剂直接冲洗工件表面。

3.3着色渗透检验法(B法)及渗透剂种类着色渗透检验系利用在可见光下,可目视观察的渗透剂进行检验的一种方法。所用的渗透剂多为红色它和白底色的显像剂对比,呈现出明显的迹痕。本法不需要黑光,但必须在足够的白光下进行观察。3.3.1水洗型着色渗透剂是指具有3.2.1所述功用的渗透剂。3.3.2后乳化型着色渗透剂是指具有3.2.2所述功用的渗透剂。3.3.3溶剂去除型着色渗透剂是指具有3.2.3所述功用的渗透剂。3.4乳化剂及类型

乳化剂是用来乳化工件表面多余油质渗透剂的液体,且经它乳化后可用水洗掉。乳化剂有两种类型;油基和水基(含有洗净剂)。根据工件表面状况、黏度、浓度和化学成分等,两者均可在几秒至几分钟内起乳化作用。

3.4.1油基乳化剂,通常买来就可用。乳化反应的快慢取决于它本身的黏度和化学成分,高黏度的一般比低黏度的作用要缓慢些。它的功用是依靠扩散(溶解)进人工件表面上多余的渗透剂内并使其乳化,扩散的速度决定了乳化作用的时间。3.4.2水基乳化剂(含洗涤剂型),般供货的是用水稀释过的,使用方式为没渍或淋流。它的功用是通过洗涤作用清除工件表面上多余的渗透薄膜。当用洗涤剂清除渗透剂薄膜时,喷水的力或开的浸渍槽中的空气搅拌起了擦洗作用,乳化时间应根据水中洗涤剂的浓度而定。3.5清洗剂

清洗剂的作用是通过溶解渗透剂使表面能擦干净而不留下多余的渗透剂。3.6显像剂

显像剂的功用是通过涂敷的显像剂的吸附作用使渗人缺陷内的渗透剂被吸出,并展现在工件表面,从而显示出渗透剂的迹象,同时也增强了迹象的清晰度。3.6.1干态显像剂(即未烘焙自由流动的粉末)买来后按4.7.5的方法使用.应注意不要让荧光渗透剂对显像剂有污染,因为污染的斑点会当成缺陷显示来对待。3.6.2湿态水悬型显像剂,根据其类型通常以干粉悬浮于水或溶解水两种状态供货。3.6.2.1水悬型显像剂是显像剂颗粒悬浮于水中的悬液。其浓度,使用方法及保存应按制造厂的使用说明书规定执行(见4.7.6)。

3.6.2.2水溶型显像剂以溶于水的可溶粉末配制而成,按制造厂使用说明书推荐的浓度使用(见4.7.6)。

3.6.3非水悬型显像剂是以显像剂颗粒悬浮在非水溶剂的载体中配制而成的,使用很方便,即在去除工件上多余渗透剂且工件干燥后将此种显像剂用普通的或静电喷枪喷酒在工件上,或者用气压罐喷酒上去。该种显像剂干燥之后在工件表面形成一层白色涂层以对渗透剂起衬托作用。3.6.4薄膜型显像剂,此种显像剂为溶液或是树脂与聚合体的胶浮状。此类显像剂会在工件表面形成一层透明或半透明的涂敷层,某些类型的涂数层还可以从工件上剥下来作为资料保存。4操作方法

4.1温度要求

JB/T 8466--96

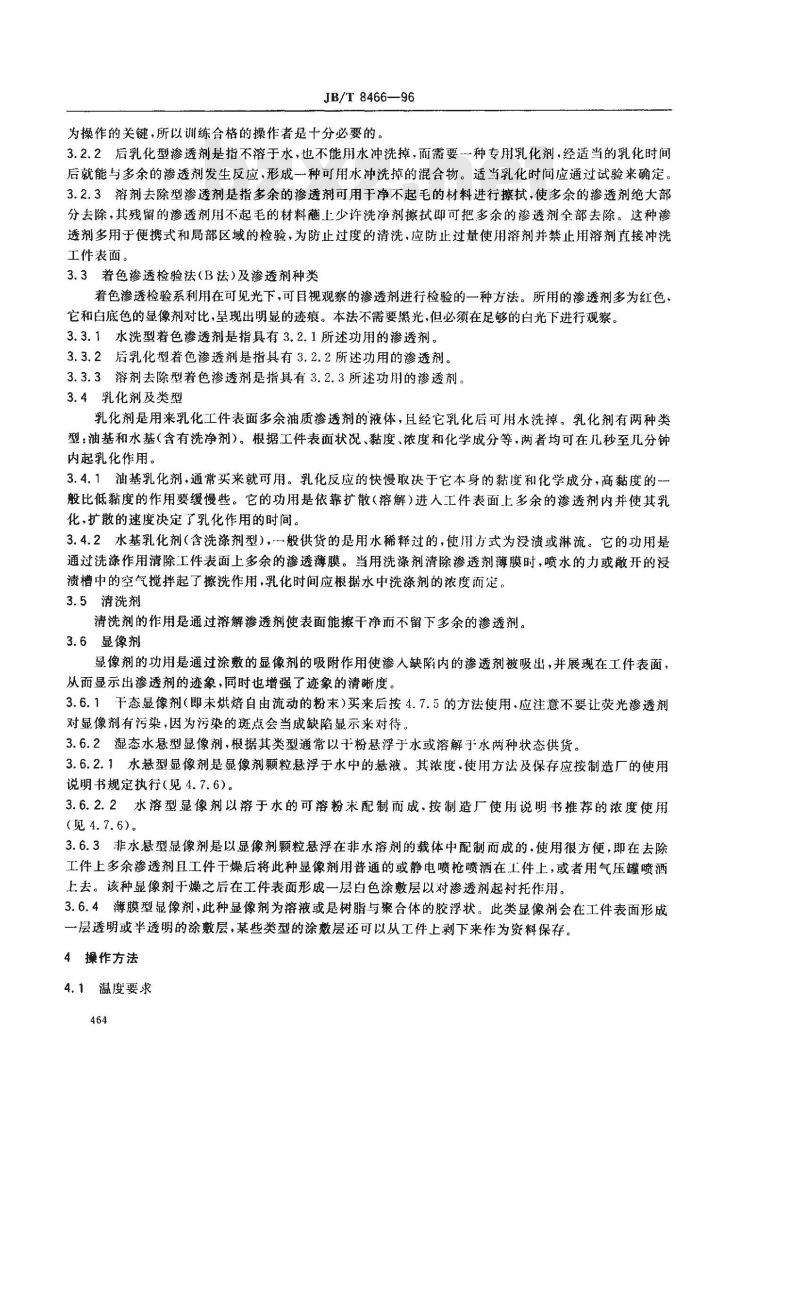

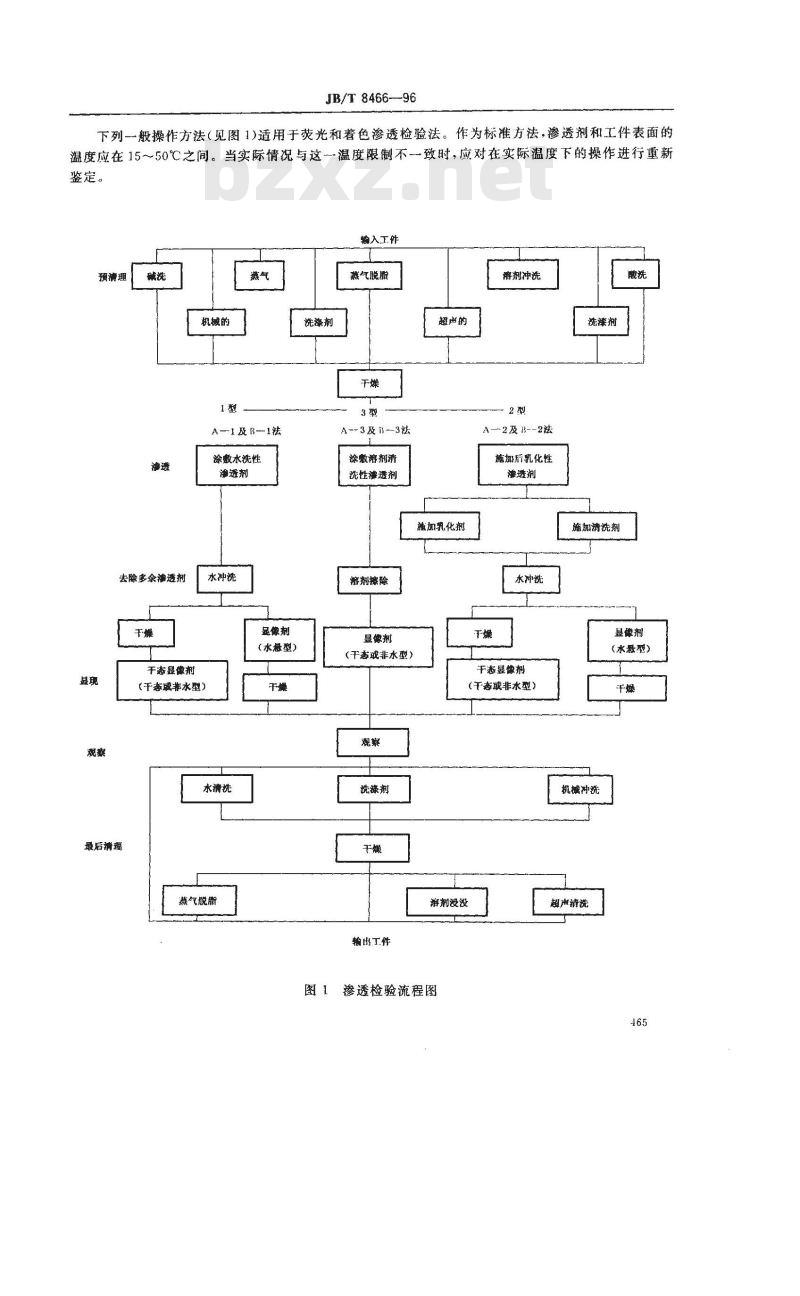

下列一般操作方法(见图1)适用于荧光和着色渗透检验法。作为标准方法,渗透剂和工件表面的温度应在15~50℃之间。当实际情况与这一温度限制不致时,应对在实际温度下的操作进行重新鉴定。

输入工作

要清理

去除多余渗透剂

最后清理

机械的

A—1及 R—1法

涂敷水洗性

游透剂

水冲洗

洗涤剂

显像剂

(水悬型)

干态显像剂

(干态或菲水型)

水清洗

燕气脱脂

蒸气脱脂

A--3及B-3法

涂敏溶剂滑

洗性渗透剂

溶剂擦除

显像剂

(干态或非水型)

洗涤剂

输出工件

超声的

施加乳化剂

溶剂冲洗

A—2及 B--2法

施如后乳化性

渗透剂

水冲洗

干态显像剂

(千态或非水型)

洗漆润

施加清洗剂

显像剂

(水悬型)

机械冲洗

游剂浸没

图1渗透检验流程图

超声洗

4.2渗透检验前的表面状态

JB/T 8466--96

在焊态、铸态、锻态、轧态表面通常可以进行检验。然而表面凹凸不平就会掩盖拒收缺陷的显示。当影响检验效果时需经机械加工、清理等手段来制备受检表面见附录A(标准的附录))。4.3受检面的清理

4.3.1预清理

任何渗透检验操作的成功与否,很大程度上取决于表面和缺陷内有无阻碍渗透剂进人的污染杂质。为此,所有受检工件或区域在涂敷渗透剂前应作清理和干燥。“清理”的含意是将可能阻碍或干扰渗透剂渗入缺陷的所有污染,如锈斑、氧化皮、焊接熔渣、飞溅物、油脂、油漆、油膜、污垢等清除干净。清理的残余物对渗透剂会起有害作用,从而极大地降低渗透剂的灵敏度和性能。酸及铬酸盐会严重地减弱多种渗透剂的荧光。若工件起部分检验,例如条焊缝区要检验,则邻近受检表面至少25mm的范围内均应进行清理。

4.3.2清理后的于燥

清理好的工件应进行干燥,因为任何残留液体均会阻止渗透剂的渗入,干燥的方法有:在一燥炉内加热工件、采用红外线灯烘烤、用热压缩空气吹干或在环境溢度下晾干等。但施加渗透剂前工件温度不得超过50℃。

4.4施加渗透剂

工件经清理、干燥并冷却到接近环境温度(不高于50℃)后,在受检表面施加渗透剂,以使被检工件或区域完全被渗透剂所覆盖。

4.4.1施加渗透剂的有效方法有多种,诸如没渍、涂刷、淋流或喷酒。小工件常常放置在合适的吊篮里并浸入渗透剂内。较大的工件和外形复杂的工件可用涂刷或喷洒法进行涂敷。普通喷枪和静电喷枪是将渗透剂涂数到工件上的有效工具。应用静电喷洒能消除工件上多余渗透液的堆积,避免了工件检验过程中严重渗出问题。气悬喷洒也非常有效而且是种很方便的喷涂方法,采用此种喷涂方法时要特别注意通风,一般的做法是在专用的喷涂厂房内进行或增加通风装置。4.4.2渗透剂在工件上渗透作用(停留)时间的长短,由制造厂推荐。表2针对各种受检材料、材料状态和缺陷类型提供了选择渗透时间的原则。如果因延长渗透时间使多余渗透剂难以去除时则应重新施加渗透剂并掌握好渗透时间。4.5多余渗透剂的去除

4.5.1经过所需的渗透时间后,按4.5.2所述去除多余水洗型渗透剂,按4.5.3去除多余后乳化型渗透剂,按4.5.4去除溶剂去除型渗透剂。4.5.2水洗型渗透剂可直接用水冲洗工件,不需经乳化工序。冲洗时可用自动、半自动、手工喷水或没渍装置去除多余渗透剂。清除的程度和速度取决于下列参数:水压、水温和冲洗持续时间;使用渗透剂的固有清除特性和工件的表面状态也影响清除的速度和程度。为此水洗操作应在可控条件下进行。4.5.2.1水压必须恒定,且不得超过345kPa(平均值为205kPa)。通常推荐用大股水流。4.5.2.2保持水温相对恒定。绝大多数水洗型渗透剂可在1545℃水温下将其去除。为了取得更好的效果应保持在制造厂推荐的温度范围内,4.5.2.3冲洗的持续时间取决于渗透剂固有的清除性能、工件表面状态以及所用喷水压力和温度,特殊应用时则由试验决定,以不存在妨碍观察迹象的残余渗透剂为最佳时间。4.5.2.4避免过分冲洗。过分冲洗会使渗透剂从缺陷内部冲走。在黑光下进行A法的漂洗操作,可以监视渗透剂从表面清除的状况和时间。4.5.2.5在特殊应用的场合中,如果没有合适的水洗装置,也可用~种干净的吸湿材料蘸水擦拭表面上的渗透剂直至除去渗透剂为止4.5.3后浮化型渗透剂不能直接用水冲洗。此种渗透剂需要用乳化剂(油基或水基)在完成渗透后用所需的乳化剂漫溃、淋流或喷涂到工件上,使工件上多余的渗透剂乳化。施加乳化剂后册一种方法清除466

JB/T 8466--96

工件,防止乳化剂在工件上积成一滩。4.5.3.1乳化反应的停留时间从施如乳化剂后就已开始。允许乳化剂在工件上的乳化时间由乳化剂的类型(快反应、慢反应、油基或水基)和工件表面状态(光滑或粗糙)雨定。标准的乳化时间由乳化剂制造厂推荐。每一特定的乳化反应时间由试验确定。表面粗糙度是选择一种乳化剂和确定乳化反应时间长短的重要因素。一般乳化反应的时间由乳化剂活度决定,可在几秒和几分钟范围内。表2推荐的停留时间

A--1、A--2.A--3

B---1、B--2、B--3

受检材料

铝、镁、铜、黄铜及青铜、钛

铸态-—铸件和焊缝

和高温合金

锻态挤压件、锻件、

碳化物镶片刀具

温度范围15~50℃,

各种状态

各种状态

各种状态

2所给的停留时间均为推荐的最小值。缺陷类型

各种形式的冷隔、疏松、

未焊透、裂缝

各种形式的重皮、裂缝

未焊合、蔬松、裂缝

3显现时间从施加干态显像剂或湿态显像剂覆盖层在工件上干燥就立即算起。法的停留时间

渗透剂

显像剂

4.5.3.2从工件表面洗去乳化后的渗透剂的方法有:手动、半自动或自动喷水或漫溃等。残留渗透剂必须极微,以不影响工件土显示的观察且不过分乳化为原则4.5.4清除多余溶剂去除型渗透剂,可用干净不起毛的擦布尽可能把绝大部分多余渗透剂擦去,随后用擦布稍微蘸些溶剂再擦工件表面直至多余渗透剂完全除去。为了避免去除渗人缺陷内的渗透剂,禁止在涂敷渗透剂之后及缺陷显像之前用溶剂冲洗工件表面。4.6工件的干燥

4.6,1在受检面的推备过程中,在施加湿态显像剂之后或施加干态显像剂之前工件都要干燥。4.6.2工件可用热空气循环炉、鼓热风烘干或在环境温度下晾干。在恒温热空气干燥器中干燥最好。干燥器中的温度通常保持在80~110℃之间。除供需双方另有协议外,工件温度应保持在15~50℃之间。

4.6.3不允许工件在于燥炉内停留超过工件干燥所需的时间。在于燥器内停留时间过久会引起工.件损坏和渗透剂的蒸发,这样会降低检验灵敏度。干燥时间随受检工件的尺寸,性质和数量而改变。4.6.4在使用溶剂去除型渗透剂的情况下,多余渗透剂用溶剂擦拭法去除,采用-般蒸发方法干燥表面,不需采用其他方法干燥表面,在整个过程中温度应处于15~50℃之间。4.7显像剂的施加及缺陷的显示

4.7.1渗透剂的显示过程是通过显像剂的吸附作用将渗人缺陷内的渗透剂吸出来并展现在工件表面上,以增大其目视可见度。

4.7.2无论施加干态还是湿态显像剂,在目视检查前都应蒸发至干,以形成悬浮颗粒或树脂(聚合物)液态薄膜。

4.7.3水基型显像剂的施加是在工件去除多余渗透剂之后立即进行的,其他类型的显像剂则是在干燥之后才施加的。

JB/T8466—96

4.7.4施加各种显像剂的方式有多种,如浸、浸没、淋流、喷涂或撒粉。选择施加方式应视受检工件的尺寸,外形、表面状态、数量等因素而定、4.7.5干态显像剂的施加待工件干燥之后进行。其施加的方式有将工件浸没或浸溃在干粉显像剂容器中或浸渍在干粉显像剂的流态床中,也可用手动撤粉器或喷粉枪。而在密闭撤粉室内施加干粉显像剂为最通用,困为此种密闭室能提供可控制的粉云。过量的粉粒可借助于轻微的播动和敲拍工件而去除,或用低压(25~70kPa)于燥且于净的压缩空气吹除,也可用普通的或静电喷粉枪来喷覆。4.7.6水基型显像剂是在多余渗透剂被去除且在干燥之前立即施加的,干燥后的显像剂在工件表面上呈一层自色覆盖层。其施加方法按制造广的说明书施行。4.7.6.1通过喷涂、淋流或浸渍等方式将水基型显像剂施加到工件上,最常用的方法是将工件浸没在已准备好的显像剂槽内。工件的浸没时间只要能使显像剂覆盖整个工件表面为宜,随后从显像剂槽取出工件并任其流于。

4.7.6.2然后按4.6干燥工件。

4.7.7工件多余渗透剂被去除且已干燥后,用喷涂法将非水基型湿态显像剂喷在工件上。此种显像剂在室温下极易蒸发,因而不必使用干于燥器,但必须在通风的条件下进行,4.7.7.1非水基型显像剂应根据制造厂推荐的喷涂法,即能保证整个工件覆盖--层薄而均勾的显像剂膜即可。

4.7.7.2非水基型显像剂禁止用浸溃或淋流工件,因为浸溃或淋流会从缺陷内将渗透剂溶解。4.7.8对液态薄膜型(可剥型)显像剂应根据制造厂推荐采用喷涂或浸渍法进行施加,以能保证使工件表面覆盖一层薄而均匀的显像剂薄膜为宜。4.7.9目视观察前显像剂在工件上保留的时间应不少于7min。一般干态或湿态显像剂(水基和非水基)涂敷一千就应立即开始观察(这时溶剂载体已挥发干了)。观察时若没有渗透剂渗出,允许显像时间超过30min。

4.8显示的观察

显示的观察按4.7.9规定,经适当显像时间后,即保证渗透剂已从缺陷内反渗到显像剂涂敷层后再对工件进行观察。在施加有助于判断显示的显像剂时,注意观察表面的变化是很好的方法。4.8.1在暗室中观察荧光渗透剂的显示,对于要求高的检验,允许暗室最大光照度为301x,要求不高的检验,在暗室的情况下,光照度可比上述值高一些。4.8.1.1黑光灯光的强度测量用黑光测量计,受检工件表面推荐的最小黑光强度值为800uW/cm,要定期检查黑光强度(建议每30天一次),以保证所需的输出功率。网路电压降会降低黑光输出功率,因此应定期检查。若网路电压波动导致黑光特性经常变化时,应采用稳压器。4.8.1.2黑光灯在使用前需测其光的强度,但最少应先加热5min。4.8.1.3检验人员在观察前在暗室至少应呆5min,使眼睛适应暗室二工作。4.8.1.4保持暗室没有妨碍观察的杂物,在任何时候须保持工作场地的清洁、4.8.2着色渗透剂的显示无论在自然光或人造白光下都可进行观察,但要适当的光线以保证检验的灵敏度。检验室内的光照度建议至少为3501x。4.9最后清理

最后清理在下列情况下是必要的,即残留渗透剂或显像剂会妨碍后道工序或使用要求时;受检工件上残留渗透剂与其他因素相结合会引起腐蚀时。清理方法有水清洗、机械洗涤、蒸气脱脂、溶剂浸泡或超声清洗等(见A1.2.5)。对于显像剂在检查后必须进行清理的,应在检查后立即进行。一般使用喷水冲洗法。

注意:蒸气脱脂前应去除显像剂,因蒸气脱脂会将显像剂烘结在工件上。5特殊要求

5.1对奥氏体不锈钢、钛镍基合金材料采用渗透检验时,应限制氯化物、氟化物离子含量及总的氮、氟、468

JB/T8466--96

硫含量。若有此要求时,合同双方对取样技术、分析试验方法,氯、氟、硫含量的极限值取得协议。若无特殊要求,含氯量应限在1%以下,对氟硫也应同样。5.2对工件进行渗透检验时,温度一定要保持在一个范围内,超过4.1指定的上下限时要用专用材料和操作技术,同时,对这些专用材料和操作技术,要按6.1的方法进行鉴定,对制造厂的建议必须遵守。鉴定和熏新鉴定

6.1渗透材料及操作的有效性鉴定·由合同双方选定的液体渗透用对比试块或在有代表性的受检工件上直接比较确定。

6.2若渗透材料类型或操作技术改变时,需要重新鉴定。469

A1清理方法的选择

JB/T 8466—96

附录A免费标准下载网bzxz

受检工件和材料的清理

(标准的附录)

A1.1选择-一种合适的清理方法应考虑到下列各因素:a)去除的污染类型,因为没有哪种清理方法可清理所有的污染h)清理方法对工件的影响:

c)工件清理方法的实用性(例如,大的工件不能放人小的脱脂或超声清理器内);d)被检材料的特定清理要求。

A1.2推荐的清理方法

A1.2.1洗涤剂清洗

洗涤剂为含有特定选择的表面活化剂的非可燃水溶性化合物,用来湿润、渗透、乳化和皂化多种类型的污染,如油脂、切削或机加工带来的液体,润滑剂等。洗涤剂可以是碱性的、酸性的或中性的,但必须对受检工件无腐蚀性。洗涤剂溶液的清理性能应易于完全从工件表面和空穴区域去除脏物和沾污,为.1.件吸附渗透剂作准备。清理时间平均10~15min,温度为75~80℃并要缓慢搅动,使用浓度按制造厂推荐的浓度(-般4560kg/m2)。A1.2.2溶剂清理

很多溶剂清理剂能溶解诸如油脂、油膜、蜡、密封胶、油漆以及一般的有机物质等。这些溶剂应是无残渣的。建议不要用溶剂清理剂去除锈斑、氧化皮、焊剂、飞溅物和无机污染,注意:某些清理剂是易燃有毒的,必须了解制造厂的说明书和安全注意事项。A1.2.3蒸气脱脂

蒸气脱脂是从I.件表面和开口缺陷处清除油或油脂型污染(污垢、铁锈、盐类等)。但不可能清除树脂类污染(塑料覆盖层、瓷釉、油漆等),因为短时间的接触,不可能使较深缺陷完全脱脂,因此建议随居用溶剂浸泡。

A1.2.4碱清洗

A1.2.4.1碱性清洗剂是含专门选择的洗涤剂的非易燃的水溶液,用来润湿、渗透、乳化、皂化各种类型的污染。热碱溶液能去除掩盖表面缺陷的锈斑和氧化皮。碱性清洗剂的成分必须按制造厂推荐说明来使用。

注意:用碱清洗清理的工件必须充分漂洗至没有清洗剂,并在渗透检验操作前加热工件彻底干燥。施加渗透剂时工件温度不得超过50℃。A1.2.4.2蒸气清洗法是加热槽碱清洗法的改进形式,这种方法能清理大而笨重的工件,并从工件表面去除无机污染和多种有机污染,但不可能抵及较深缺陷的底部。建议随后用溶剂浸泡。A1.2.5超声波清洗

此法对溶剂或洗涤剂清洗增加超声波搅动,来改善清洗效果和缩短清理时间。如果待去除的污染是无机类(锈斑、污垢、盐类、腐蚀产物等),应使用水和洗涤剂,如果待去除的污染是有机类污染(油脂油质、油膜等),则应使用有机溶剂。超声波清洗后应将工件加热,以便去除清洗液,在施加渗透剂前工件应至少冷却到50℃以下。

A1.2.6油漆的去除

采用粘合剥离溶剂或分离型热槽碱性去漆剂去除油漆、油膜很有效。多数情况下,油漆、油膜必须全部去除,使金属表面裸露出来。溶剂型去漆剂可以用喷涂或涂刷方法进行施加。使用温度一般为环470

JB/T8466--96

境温度。热槽碱性去漆剂是水溶性的粉料化合物。使用温度80~95℃,浓度60~120kg/cm。去漆后工件应彻底冲洗,从开口空隙处去除全部污染并随邸彻底干燥。A1.2.7机械清理和表面精整

金属切削清理法,如锉削、抛光、刮削、铣削、钻削、铰削、磨削、液体削磨、车削或振动打毛刺等。喷砂可用来去除碳未、锈斑、氧化皮和铸造粘砂及倒角。这些方法可能弄脏待检面,特别是软金属,如铝合金、钛合金和镁合金会充填了缺陷向着表面的开口从而降低渗透检验效果。A1.2.8酸洗

主要用来去除工件表面氧化皮,因为氧化皮掩盖了表面缺陷并阻止了渗透剂的渗人。酸溶液和浸蚀剂也常用来去除锤击覆盖在表面非连续处的金属。注意:浸蚀剂应按制造广的推荐说明使用。注

受检材料或工件必须漂洗得完全没有浸蚀剂,施加渗透剂前将表面加热彻底干燥。酸和铬酸盐会对荧光材料的淡光性起有害作用。

酸溶液和漫蚀剂使用的结果,无论如何有可能帮来氢箍,因此在工件进步加工之前应在适留凝度下烘焙然2

时间以便去氢。

A1.2.9在空气中加热陶瓷

陶瓷工件在干净的氧化性气氛中加热是去除水分或轻微的有机污染,或同时消除两者的有效方法。加热温度以不使陶瓷性能等级下降的最高温度为限。A2最终清理

A2.1干粉显像剂可用空气(无油)吹去;湿态显像剂通过水漂洗或手工、机械器具用含有洗涤剂的水冲洗;溶剂去除型的显像剂没盖层可简单地用水溶解掉。A2.2残留渗透剂可通过溶解作用予以去除,蒸气脱脂(至少10min)、溶剂浸泡(至少15min)和超声波溶剂清理(至少3min)均为推荐的方法。某些情况下希望使用蒸气脱脂后再用溶剂浸泡的方法,这种方法所需的时间取决于工件性质并由试验决定。471

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用ASTME165--80《液体渗透检验方法标准》。本标准与ASTME165--80的主要区别是:

1.ASTMF165一80由范围、适用文件、方法概述、定义、方法分类和材料种类、操作方法、特殊要求、鉴定和重新鉴定共八章及附录A1、A2、A3组成。本标准由范围、方法概述及分类、所用材料种类及检验方法、操作方法、特殊要求,鉴定和重新鉴定六章及附录A组成。2.ASTME165一80有四个图,其余三个图均是第一个图的分解部分。本标准只有个图。本标准系指导性方法标准,在选定液体渗透法类型后应编制专用操作规程。缺陷的评定及验收条件,供需双方应事先商定。

本标推的附录A是标准的附录。

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准主要起草单位:中国第二重型机械集团公司。本标准主要起草人:降亮生。

中华人民共和国机械行业标准

锻钢件液体渗透检验方法

JB/T8466-—96

本标准规定了锻钢件表面渗透检验的指导性方法。本标准适用于材料的液体渗透检验。它能有效地用于无细孔金属(包括黑色和有色金属)、陶瓷、塑料、玻璃等材料制作的工件的工序检验、最终检验和维修检验。利用此法对表面开口性缺陷,如裂纹、接缝、重皮、冷隔、分层、贯穿泄漏和未焊透均可显示出来。2方法概述及分类

2.1液体渗透检验是一种检测工件表面开口性缺陷的方法。该方法的工艺过程概括地说就是将一种叫渗透剂的材料均勾地涂在受检工件表面,使其渗入缺陷内部,在保留适当的时间之后除去多余的渗透剂,并使工件干燥,随郎施加显像剂以便吸出渗入缺陷内部的渗透剂,然后用适当的观察方式确定受检工件表面有无迹痕。

2.2工艺参数(例如预清理,渗透时间等)由所用的特定材料、受检工件特征(例如尺寸、形状、表面状态、合金材料)、预计的缺陷类型等确定。液体渗透检验法可表明有无缺陷存在及其部位,在某种程度上还可指出其性质和大小。

2.3液体渗透检验法的种类如表1所示。方法A称为荧光渗透法,根据渗透剂的特性分成A-1、A-2、A--3法;方法B称为着色渗透法,按渗透剂的特性分为B--1、B---2、B3法。表1液体渗透检验方法及其分类

A法荧光液体渗透检验

类型1——水洗型(操作方法A—1)类型2--——后乳化型(操作方法A·2)类型3--溶剂去除型(操作方法A--3)3所用材料种类及检验方法

3.1对所用材料的要求

B法-着色液体渗透检验

类型1-水洗型(操作方法B-1)

类型2-—---后乳化型(操作方法B---2)类型3

溶剂去除型(操作方法B3)

用于液体渗透检验的材料,包括荧光及着色渗透剂、乳化剂(油基加水基、快反应利慢反应)洗净剂和显像剂。一组适用的液体渗透检验材料由制造厂推荐的渗透剂、乳化剂、洗净剂和显像剂组成。建议不要混合使用几个厂家生产的渗透检验材料,并注意材料不得对受检工件产生有害作用。材料的性能,在使用前推荐用对比试块进行鉴定。3.2荧光渗透检验法(A法)及渗透剂种类荧光渗透检验是利用渗透剂在紫外线作用下通过受激发的荧光观察缺陷迹痕的一种方法。荧光渗透剂的灵敏度取决于检验过程中,该渗透剂保留在各种尺寸缺陷中的能力,以及渗透剂渗出到显像剂涂敷层并产生荧光显示的亮度。

3.2.1水洗型渗透剂是指经合适的渗透时间后,可直接用水冲洗受检工件表面,由于这种渗透剂是将乳化剂“掺和”在水洗型渗透剂之内,因此,既要去除工件表面上多余的渗透剂又要保证不过分冲洗就成中华人民共和国机械工业部1996-09-03批准1997-07-01实施

JB/T 8466—96

为操作的关键,所以训练合格的操作者是十分必要的3.2.2后乳化型渗透剂是指不溶于水,也不能用水冲洗掉,而需要一种专用乳化剂·经适当的乳化时间后就能与多余的渗透剂发生反应,形成一种可用水冲洗掉的混合物。适当乳化时间应通过试验来确定。3.2.3溶剂去除型渗透剂是指多余的渗透剂可用干净不起毛的材料进行擦拭,使多余的渗透剂绝大部分去除,其残留的渗透剂用不起毛的材料蘸上少许洗净剂擦拭即可把多余的渗透剂全部去除。这种渗透剂多用于便携式和局部区域的检验,为防止过度的清洗,应防止过量使用溶剂并禁止用溶剂直接冲洗工件表面。

3.3着色渗透检验法(B法)及渗透剂种类着色渗透检验系利用在可见光下,可目视观察的渗透剂进行检验的一种方法。所用的渗透剂多为红色它和白底色的显像剂对比,呈现出明显的迹痕。本法不需要黑光,但必须在足够的白光下进行观察。3.3.1水洗型着色渗透剂是指具有3.2.1所述功用的渗透剂。3.3.2后乳化型着色渗透剂是指具有3.2.2所述功用的渗透剂。3.3.3溶剂去除型着色渗透剂是指具有3.2.3所述功用的渗透剂。3.4乳化剂及类型

乳化剂是用来乳化工件表面多余油质渗透剂的液体,且经它乳化后可用水洗掉。乳化剂有两种类型;油基和水基(含有洗净剂)。根据工件表面状况、黏度、浓度和化学成分等,两者均可在几秒至几分钟内起乳化作用。

3.4.1油基乳化剂,通常买来就可用。乳化反应的快慢取决于它本身的黏度和化学成分,高黏度的一般比低黏度的作用要缓慢些。它的功用是依靠扩散(溶解)进人工件表面上多余的渗透剂内并使其乳化,扩散的速度决定了乳化作用的时间。3.4.2水基乳化剂(含洗涤剂型),般供货的是用水稀释过的,使用方式为没渍或淋流。它的功用是通过洗涤作用清除工件表面上多余的渗透薄膜。当用洗涤剂清除渗透剂薄膜时,喷水的力或开的浸渍槽中的空气搅拌起了擦洗作用,乳化时间应根据水中洗涤剂的浓度而定。3.5清洗剂

清洗剂的作用是通过溶解渗透剂使表面能擦干净而不留下多余的渗透剂。3.6显像剂

显像剂的功用是通过涂敷的显像剂的吸附作用使渗人缺陷内的渗透剂被吸出,并展现在工件表面,从而显示出渗透剂的迹象,同时也增强了迹象的清晰度。3.6.1干态显像剂(即未烘焙自由流动的粉末)买来后按4.7.5的方法使用.应注意不要让荧光渗透剂对显像剂有污染,因为污染的斑点会当成缺陷显示来对待。3.6.2湿态水悬型显像剂,根据其类型通常以干粉悬浮于水或溶解水两种状态供货。3.6.2.1水悬型显像剂是显像剂颗粒悬浮于水中的悬液。其浓度,使用方法及保存应按制造厂的使用说明书规定执行(见4.7.6)。

3.6.2.2水溶型显像剂以溶于水的可溶粉末配制而成,按制造厂使用说明书推荐的浓度使用(见4.7.6)。

3.6.3非水悬型显像剂是以显像剂颗粒悬浮在非水溶剂的载体中配制而成的,使用很方便,即在去除工件上多余渗透剂且工件干燥后将此种显像剂用普通的或静电喷枪喷酒在工件上,或者用气压罐喷酒上去。该种显像剂干燥之后在工件表面形成一层白色涂层以对渗透剂起衬托作用。3.6.4薄膜型显像剂,此种显像剂为溶液或是树脂与聚合体的胶浮状。此类显像剂会在工件表面形成一层透明或半透明的涂敷层,某些类型的涂数层还可以从工件上剥下来作为资料保存。4操作方法

4.1温度要求

JB/T 8466--96

下列一般操作方法(见图1)适用于荧光和着色渗透检验法。作为标准方法,渗透剂和工件表面的温度应在15~50℃之间。当实际情况与这一温度限制不致时,应对在实际温度下的操作进行重新鉴定。

输入工作

要清理

去除多余渗透剂

最后清理

机械的

A—1及 R—1法

涂敷水洗性

游透剂

水冲洗

洗涤剂

显像剂

(水悬型)

干态显像剂

(干态或菲水型)

水清洗

燕气脱脂

蒸气脱脂

A--3及B-3法

涂敏溶剂滑

洗性渗透剂

溶剂擦除

显像剂

(干态或非水型)

洗涤剂

输出工件

超声的

施加乳化剂

溶剂冲洗

A—2及 B--2法

施如后乳化性

渗透剂

水冲洗

干态显像剂

(千态或非水型)

洗漆润

施加清洗剂

显像剂

(水悬型)

机械冲洗

游剂浸没

图1渗透检验流程图

超声洗

4.2渗透检验前的表面状态

JB/T 8466--96

在焊态、铸态、锻态、轧态表面通常可以进行检验。然而表面凹凸不平就会掩盖拒收缺陷的显示。当影响检验效果时需经机械加工、清理等手段来制备受检表面见附录A(标准的附录))。4.3受检面的清理

4.3.1预清理

任何渗透检验操作的成功与否,很大程度上取决于表面和缺陷内有无阻碍渗透剂进人的污染杂质。为此,所有受检工件或区域在涂敷渗透剂前应作清理和干燥。“清理”的含意是将可能阻碍或干扰渗透剂渗入缺陷的所有污染,如锈斑、氧化皮、焊接熔渣、飞溅物、油脂、油漆、油膜、污垢等清除干净。清理的残余物对渗透剂会起有害作用,从而极大地降低渗透剂的灵敏度和性能。酸及铬酸盐会严重地减弱多种渗透剂的荧光。若工件起部分检验,例如条焊缝区要检验,则邻近受检表面至少25mm的范围内均应进行清理。

4.3.2清理后的于燥

清理好的工件应进行干燥,因为任何残留液体均会阻止渗透剂的渗入,干燥的方法有:在一燥炉内加热工件、采用红外线灯烘烤、用热压缩空气吹干或在环境溢度下晾干等。但施加渗透剂前工件温度不得超过50℃。

4.4施加渗透剂

工件经清理、干燥并冷却到接近环境温度(不高于50℃)后,在受检表面施加渗透剂,以使被检工件或区域完全被渗透剂所覆盖。

4.4.1施加渗透剂的有效方法有多种,诸如没渍、涂刷、淋流或喷酒。小工件常常放置在合适的吊篮里并浸入渗透剂内。较大的工件和外形复杂的工件可用涂刷或喷洒法进行涂敷。普通喷枪和静电喷枪是将渗透剂涂数到工件上的有效工具。应用静电喷洒能消除工件上多余渗透液的堆积,避免了工件检验过程中严重渗出问题。气悬喷洒也非常有效而且是种很方便的喷涂方法,采用此种喷涂方法时要特别注意通风,一般的做法是在专用的喷涂厂房内进行或增加通风装置。4.4.2渗透剂在工件上渗透作用(停留)时间的长短,由制造厂推荐。表2针对各种受检材料、材料状态和缺陷类型提供了选择渗透时间的原则。如果因延长渗透时间使多余渗透剂难以去除时则应重新施加渗透剂并掌握好渗透时间。4.5多余渗透剂的去除

4.5.1经过所需的渗透时间后,按4.5.2所述去除多余水洗型渗透剂,按4.5.3去除多余后乳化型渗透剂,按4.5.4去除溶剂去除型渗透剂。4.5.2水洗型渗透剂可直接用水冲洗工件,不需经乳化工序。冲洗时可用自动、半自动、手工喷水或没渍装置去除多余渗透剂。清除的程度和速度取决于下列参数:水压、水温和冲洗持续时间;使用渗透剂的固有清除特性和工件的表面状态也影响清除的速度和程度。为此水洗操作应在可控条件下进行。4.5.2.1水压必须恒定,且不得超过345kPa(平均值为205kPa)。通常推荐用大股水流。4.5.2.2保持水温相对恒定。绝大多数水洗型渗透剂可在1545℃水温下将其去除。为了取得更好的效果应保持在制造厂推荐的温度范围内,4.5.2.3冲洗的持续时间取决于渗透剂固有的清除性能、工件表面状态以及所用喷水压力和温度,特殊应用时则由试验决定,以不存在妨碍观察迹象的残余渗透剂为最佳时间。4.5.2.4避免过分冲洗。过分冲洗会使渗透剂从缺陷内部冲走。在黑光下进行A法的漂洗操作,可以监视渗透剂从表面清除的状况和时间。4.5.2.5在特殊应用的场合中,如果没有合适的水洗装置,也可用~种干净的吸湿材料蘸水擦拭表面上的渗透剂直至除去渗透剂为止4.5.3后浮化型渗透剂不能直接用水冲洗。此种渗透剂需要用乳化剂(油基或水基)在完成渗透后用所需的乳化剂漫溃、淋流或喷涂到工件上,使工件上多余的渗透剂乳化。施加乳化剂后册一种方法清除466

JB/T 8466--96

工件,防止乳化剂在工件上积成一滩。4.5.3.1乳化反应的停留时间从施如乳化剂后就已开始。允许乳化剂在工件上的乳化时间由乳化剂的类型(快反应、慢反应、油基或水基)和工件表面状态(光滑或粗糙)雨定。标准的乳化时间由乳化剂制造厂推荐。每一特定的乳化反应时间由试验确定。表面粗糙度是选择一种乳化剂和确定乳化反应时间长短的重要因素。一般乳化反应的时间由乳化剂活度决定,可在几秒和几分钟范围内。表2推荐的停留时间

A--1、A--2.A--3

B---1、B--2、B--3

受检材料

铝、镁、铜、黄铜及青铜、钛

铸态-—铸件和焊缝

和高温合金

锻态挤压件、锻件、

碳化物镶片刀具

温度范围15~50℃,

各种状态

各种状态

各种状态

2所给的停留时间均为推荐的最小值。缺陷类型

各种形式的冷隔、疏松、

未焊透、裂缝

各种形式的重皮、裂缝

未焊合、蔬松、裂缝

3显现时间从施加干态显像剂或湿态显像剂覆盖层在工件上干燥就立即算起。法的停留时间

渗透剂

显像剂

4.5.3.2从工件表面洗去乳化后的渗透剂的方法有:手动、半自动或自动喷水或漫溃等。残留渗透剂必须极微,以不影响工件土显示的观察且不过分乳化为原则4.5.4清除多余溶剂去除型渗透剂,可用干净不起毛的擦布尽可能把绝大部分多余渗透剂擦去,随后用擦布稍微蘸些溶剂再擦工件表面直至多余渗透剂完全除去。为了避免去除渗人缺陷内的渗透剂,禁止在涂敷渗透剂之后及缺陷显像之前用溶剂冲洗工件表面。4.6工件的干燥

4.6,1在受检面的推备过程中,在施加湿态显像剂之后或施加干态显像剂之前工件都要干燥。4.6.2工件可用热空气循环炉、鼓热风烘干或在环境温度下晾干。在恒温热空气干燥器中干燥最好。干燥器中的温度通常保持在80~110℃之间。除供需双方另有协议外,工件温度应保持在15~50℃之间。

4.6.3不允许工件在于燥炉内停留超过工件干燥所需的时间。在于燥器内停留时间过久会引起工.件损坏和渗透剂的蒸发,这样会降低检验灵敏度。干燥时间随受检工件的尺寸,性质和数量而改变。4.6.4在使用溶剂去除型渗透剂的情况下,多余渗透剂用溶剂擦拭法去除,采用-般蒸发方法干燥表面,不需采用其他方法干燥表面,在整个过程中温度应处于15~50℃之间。4.7显像剂的施加及缺陷的显示

4.7.1渗透剂的显示过程是通过显像剂的吸附作用将渗人缺陷内的渗透剂吸出来并展现在工件表面上,以增大其目视可见度。

4.7.2无论施加干态还是湿态显像剂,在目视检查前都应蒸发至干,以形成悬浮颗粒或树脂(聚合物)液态薄膜。

4.7.3水基型显像剂的施加是在工件去除多余渗透剂之后立即进行的,其他类型的显像剂则是在干燥之后才施加的。

JB/T8466—96

4.7.4施加各种显像剂的方式有多种,如浸、浸没、淋流、喷涂或撒粉。选择施加方式应视受检工件的尺寸,外形、表面状态、数量等因素而定、4.7.5干态显像剂的施加待工件干燥之后进行。其施加的方式有将工件浸没或浸溃在干粉显像剂容器中或浸渍在干粉显像剂的流态床中,也可用手动撤粉器或喷粉枪。而在密闭撤粉室内施加干粉显像剂为最通用,困为此种密闭室能提供可控制的粉云。过量的粉粒可借助于轻微的播动和敲拍工件而去除,或用低压(25~70kPa)于燥且于净的压缩空气吹除,也可用普通的或静电喷粉枪来喷覆。4.7.6水基型显像剂是在多余渗透剂被去除且在干燥之前立即施加的,干燥后的显像剂在工件表面上呈一层自色覆盖层。其施加方法按制造广的说明书施行。4.7.6.1通过喷涂、淋流或浸渍等方式将水基型显像剂施加到工件上,最常用的方法是将工件浸没在已准备好的显像剂槽内。工件的浸没时间只要能使显像剂覆盖整个工件表面为宜,随后从显像剂槽取出工件并任其流于。

4.7.6.2然后按4.6干燥工件。

4.7.7工件多余渗透剂被去除且已干燥后,用喷涂法将非水基型湿态显像剂喷在工件上。此种显像剂在室温下极易蒸发,因而不必使用干于燥器,但必须在通风的条件下进行,4.7.7.1非水基型显像剂应根据制造厂推荐的喷涂法,即能保证整个工件覆盖--层薄而均勾的显像剂膜即可。

4.7.7.2非水基型显像剂禁止用浸溃或淋流工件,因为浸溃或淋流会从缺陷内将渗透剂溶解。4.7.8对液态薄膜型(可剥型)显像剂应根据制造厂推荐采用喷涂或浸渍法进行施加,以能保证使工件表面覆盖一层薄而均匀的显像剂薄膜为宜。4.7.9目视观察前显像剂在工件上保留的时间应不少于7min。一般干态或湿态显像剂(水基和非水基)涂敷一千就应立即开始观察(这时溶剂载体已挥发干了)。观察时若没有渗透剂渗出,允许显像时间超过30min。

4.8显示的观察

显示的观察按4.7.9规定,经适当显像时间后,即保证渗透剂已从缺陷内反渗到显像剂涂敷层后再对工件进行观察。在施加有助于判断显示的显像剂时,注意观察表面的变化是很好的方法。4.8.1在暗室中观察荧光渗透剂的显示,对于要求高的检验,允许暗室最大光照度为301x,要求不高的检验,在暗室的情况下,光照度可比上述值高一些。4.8.1.1黑光灯光的强度测量用黑光测量计,受检工件表面推荐的最小黑光强度值为800uW/cm,要定期检查黑光强度(建议每30天一次),以保证所需的输出功率。网路电压降会降低黑光输出功率,因此应定期检查。若网路电压波动导致黑光特性经常变化时,应采用稳压器。4.8.1.2黑光灯在使用前需测其光的强度,但最少应先加热5min。4.8.1.3检验人员在观察前在暗室至少应呆5min,使眼睛适应暗室二工作。4.8.1.4保持暗室没有妨碍观察的杂物,在任何时候须保持工作场地的清洁、4.8.2着色渗透剂的显示无论在自然光或人造白光下都可进行观察,但要适当的光线以保证检验的灵敏度。检验室内的光照度建议至少为3501x。4.9最后清理

最后清理在下列情况下是必要的,即残留渗透剂或显像剂会妨碍后道工序或使用要求时;受检工件上残留渗透剂与其他因素相结合会引起腐蚀时。清理方法有水清洗、机械洗涤、蒸气脱脂、溶剂浸泡或超声清洗等(见A1.2.5)。对于显像剂在检查后必须进行清理的,应在检查后立即进行。一般使用喷水冲洗法。

注意:蒸气脱脂前应去除显像剂,因蒸气脱脂会将显像剂烘结在工件上。5特殊要求

5.1对奥氏体不锈钢、钛镍基合金材料采用渗透检验时,应限制氯化物、氟化物离子含量及总的氮、氟、468

JB/T8466--96

硫含量。若有此要求时,合同双方对取样技术、分析试验方法,氯、氟、硫含量的极限值取得协议。若无特殊要求,含氯量应限在1%以下,对氟硫也应同样。5.2对工件进行渗透检验时,温度一定要保持在一个范围内,超过4.1指定的上下限时要用专用材料和操作技术,同时,对这些专用材料和操作技术,要按6.1的方法进行鉴定,对制造厂的建议必须遵守。鉴定和熏新鉴定

6.1渗透材料及操作的有效性鉴定·由合同双方选定的液体渗透用对比试块或在有代表性的受检工件上直接比较确定。

6.2若渗透材料类型或操作技术改变时,需要重新鉴定。469

A1清理方法的选择

JB/T 8466—96

附录A免费标准下载网bzxz

受检工件和材料的清理

(标准的附录)

A1.1选择-一种合适的清理方法应考虑到下列各因素:a)去除的污染类型,因为没有哪种清理方法可清理所有的污染h)清理方法对工件的影响:

c)工件清理方法的实用性(例如,大的工件不能放人小的脱脂或超声清理器内);d)被检材料的特定清理要求。

A1.2推荐的清理方法

A1.2.1洗涤剂清洗

洗涤剂为含有特定选择的表面活化剂的非可燃水溶性化合物,用来湿润、渗透、乳化和皂化多种类型的污染,如油脂、切削或机加工带来的液体,润滑剂等。洗涤剂可以是碱性的、酸性的或中性的,但必须对受检工件无腐蚀性。洗涤剂溶液的清理性能应易于完全从工件表面和空穴区域去除脏物和沾污,为.1.件吸附渗透剂作准备。清理时间平均10~15min,温度为75~80℃并要缓慢搅动,使用浓度按制造厂推荐的浓度(-般4560kg/m2)。A1.2.2溶剂清理

很多溶剂清理剂能溶解诸如油脂、油膜、蜡、密封胶、油漆以及一般的有机物质等。这些溶剂应是无残渣的。建议不要用溶剂清理剂去除锈斑、氧化皮、焊剂、飞溅物和无机污染,注意:某些清理剂是易燃有毒的,必须了解制造厂的说明书和安全注意事项。A1.2.3蒸气脱脂

蒸气脱脂是从I.件表面和开口缺陷处清除油或油脂型污染(污垢、铁锈、盐类等)。但不可能清除树脂类污染(塑料覆盖层、瓷釉、油漆等),因为短时间的接触,不可能使较深缺陷完全脱脂,因此建议随居用溶剂浸泡。

A1.2.4碱清洗

A1.2.4.1碱性清洗剂是含专门选择的洗涤剂的非易燃的水溶液,用来润湿、渗透、乳化、皂化各种类型的污染。热碱溶液能去除掩盖表面缺陷的锈斑和氧化皮。碱性清洗剂的成分必须按制造厂推荐说明来使用。

注意:用碱清洗清理的工件必须充分漂洗至没有清洗剂,并在渗透检验操作前加热工件彻底干燥。施加渗透剂时工件温度不得超过50℃。A1.2.4.2蒸气清洗法是加热槽碱清洗法的改进形式,这种方法能清理大而笨重的工件,并从工件表面去除无机污染和多种有机污染,但不可能抵及较深缺陷的底部。建议随后用溶剂浸泡。A1.2.5超声波清洗

此法对溶剂或洗涤剂清洗增加超声波搅动,来改善清洗效果和缩短清理时间。如果待去除的污染是无机类(锈斑、污垢、盐类、腐蚀产物等),应使用水和洗涤剂,如果待去除的污染是有机类污染(油脂油质、油膜等),则应使用有机溶剂。超声波清洗后应将工件加热,以便去除清洗液,在施加渗透剂前工件应至少冷却到50℃以下。

A1.2.6油漆的去除

采用粘合剥离溶剂或分离型热槽碱性去漆剂去除油漆、油膜很有效。多数情况下,油漆、油膜必须全部去除,使金属表面裸露出来。溶剂型去漆剂可以用喷涂或涂刷方法进行施加。使用温度一般为环470

JB/T8466--96

境温度。热槽碱性去漆剂是水溶性的粉料化合物。使用温度80~95℃,浓度60~120kg/cm。去漆后工件应彻底冲洗,从开口空隙处去除全部污染并随邸彻底干燥。A1.2.7机械清理和表面精整

金属切削清理法,如锉削、抛光、刮削、铣削、钻削、铰削、磨削、液体削磨、车削或振动打毛刺等。喷砂可用来去除碳未、锈斑、氧化皮和铸造粘砂及倒角。这些方法可能弄脏待检面,特别是软金属,如铝合金、钛合金和镁合金会充填了缺陷向着表面的开口从而降低渗透检验效果。A1.2.8酸洗

主要用来去除工件表面氧化皮,因为氧化皮掩盖了表面缺陷并阻止了渗透剂的渗人。酸溶液和浸蚀剂也常用来去除锤击覆盖在表面非连续处的金属。注意:浸蚀剂应按制造广的推荐说明使用。注

受检材料或工件必须漂洗得完全没有浸蚀剂,施加渗透剂前将表面加热彻底干燥。酸和铬酸盐会对荧光材料的淡光性起有害作用。

酸溶液和漫蚀剂使用的结果,无论如何有可能帮来氢箍,因此在工件进步加工之前应在适留凝度下烘焙然2

时间以便去氢。

A1.2.9在空气中加热陶瓷

陶瓷工件在干净的氧化性气氛中加热是去除水分或轻微的有机污染,或同时消除两者的有效方法。加热温度以不使陶瓷性能等级下降的最高温度为限。A2最终清理

A2.1干粉显像剂可用空气(无油)吹去;湿态显像剂通过水漂洗或手工、机械器具用含有洗涤剂的水冲洗;溶剂去除型的显像剂没盖层可简单地用水溶解掉。A2.2残留渗透剂可通过溶解作用予以去除,蒸气脱脂(至少10min)、溶剂浸泡(至少15min)和超声波溶剂清理(至少3min)均为推荐的方法。某些情况下希望使用蒸气脱脂后再用溶剂浸泡的方法,这种方法所需的时间取决于工件性质并由试验决定。471

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。