JB/T 8467-1996

基本信息

标准号: JB/T 8467-1996

中文名称:锻钢件超声波探伤方法

标准类别:机械行业标准(JB)

英文名称: Ultrasonic flaw detection method for forged steel parts

标准状态:现行

发布日期:1996-09-03

实施日期:1997-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:177837

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

出版信息

出版社:机械工业出版社

页数:7 页

标准价格:8.0 元

出版日期:2006-06-25

相关单位信息

起草人:宋书林

起草单位:太原重型机械集团公司

提出单位:机械工业部德阳大型铸锻件研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了锻钢件纵波或横波接触式脉冲反射法超声波探伤方法。本标准适用于厚度或直径等于或大于 100 mm 碳素钢及低合金钢锻钢件。奥氏体不锈钢锻件的超声波探伤也可参照执行。 JB/T 8467-1996 锻钢件超声波探伤方法 JB/T8467-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8467—

本标准非等效采用ASTMA388

84《大型锻钢件超声波探伤方法标准》。本标准力求以规定的检测设备、检测要求、检测方法,保证探伤结果的一致性大型锻钢件的质量等级分类,出于质量要求差异太大,在本标准中不宜做统-一的规定。对锻件的质量验收,由供需双方根据技术要求协商解决本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准起草单位:太原重型机械集团公司本标准主要起草人:宋书林

1范围

中华人民共和国机械行业标准

锻钢件超声波探伤方法

本标准规定了锻钢件纵波或横波接触式脉冲反射法超声波探伤方法。JB/T 8467 .- 96

本标谁适月于厚度或直径等于或大于100mm碳素钢及低合金钢锻钢件。奥氏体不锈钢锻件的超声波探伤也可参照执行。

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604.190无损检测术语超声检测JB4126--84超声波检验用钢质试块的制造和控制JB4730-94压力容器无损检测

ZBY230--84A型脉冲反射式超声波探伤仪通用技术条件7.BY231--84超声波探伤用探头性能测试方法3定义

本标准所用术语除了根锯GB/T12604.1外,还采用下列定义。3.1当量直径

在条件相同的情况下,缺陷回波的幅度与超声波束相垂直的某一直径平底孔的回波幅度相等.称该直径为缺陷当量直径,简称为当量直径。3.2连续缺陷问波

在某个测距上缺陷当量直径不小于2mm,回波的波动幅度范围,在探头持续移动距离等于或大于30mm的间距内不大于2dB的缺陷回波。3.3密集缺陷

边长小于或等于50mm正方体内,有五个或五个以上的缺陷回波。注:译自ASTM A388/A388M--84 中8.1.3.2。3.4波底降低量Bc/B(dB)

无缺陷完好区第一次底波幅度B.值与有缺陷区的第一次底波幅度B值之比的dB差值。注:根据JB473094中3.2。

3.5单个缺陷回波

间距大于50mm,当量直径不小于2mm的缺陷回波。3.6分散缺陷回波

在边长为50mm证方体内,缺陷回波的数量少于五个,缺陷的当量直径不小于2mm的缺陷回波。3.7游动缺陷回波

在锻件的表面上移动探头,缺陷回波的前沿移动距离相当于锻件厚度25mm或25mm以L的缺中华人民共和国机械工业部1996-09-03批准1997-07-01实施

陷回波。

4技术要求

4.1般要求

JB/T8467—96

4.1.1从事大型锻钢件超声波探伤人员,应具有一定的冶炼、锻造、热处理的基础知识和锻件探伤经验、并经过认可的有关部门考核合格,且取得相应等级资格证的探伤人员方可从事锻件的超声波探伤。4.1.2锻件探伤表面,不得有影响探伤灵敏度的附着物,如油漆、氧化皮、污物等。4.1.3锻件探伤面的表面粗糙度Ra值,应不大于6.3um。4.1.4锻件探伤应在相互垂直的两个探伤面上进行,应尽可能地对锻件的整体做全面扫查。饼形、长方形锻件,探伤面应选在相互垂直的两个面上,轴类锻件应在外圆表面做径向探测,必要时在轴的端面做轴向探测。

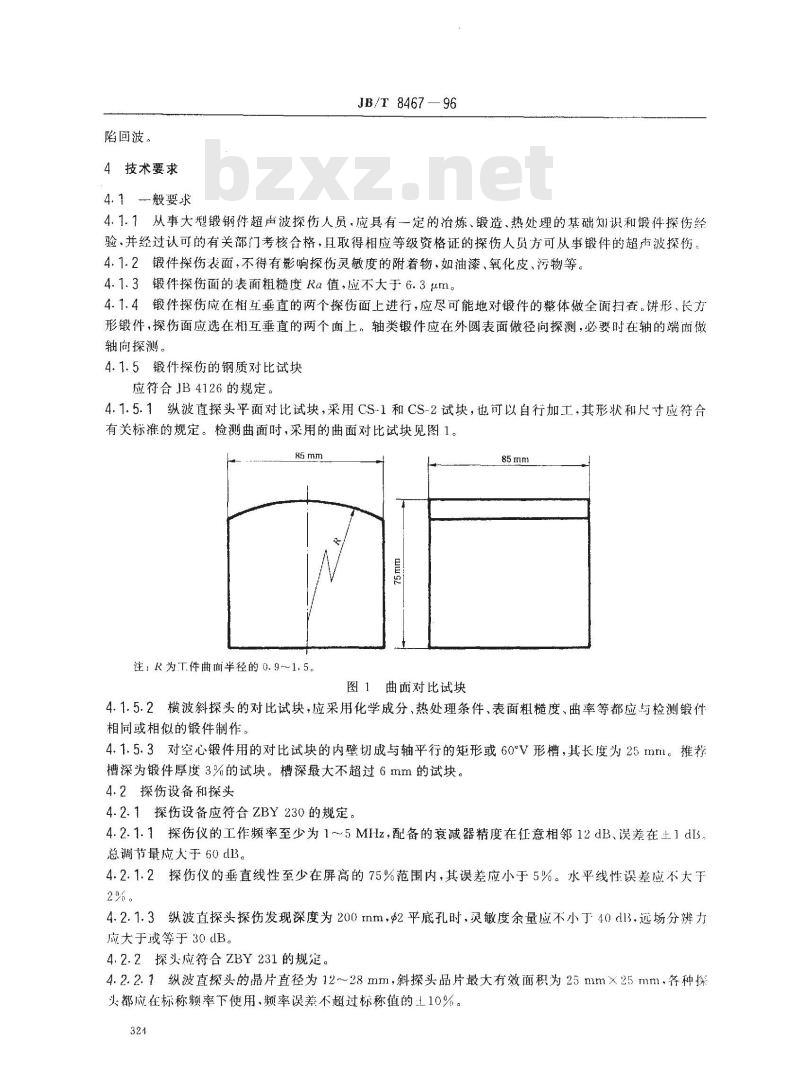

4.1.5锻件探伤的钢质对比试块

应符合JB4126的规定。

4.1.5.1纵波直探头平面对比试块,采用CS-1和CS-2试块,也可以自行加工,其形状和尺寸应符合有关标准的规定。检测曲面时,采用的曲面对比试块见图1。R5mm

注:R为T件曲面半径的0.9~1.5。murs

曲面对比试块bZxz.net

4.1.5.2横波斜探头的对比试块,应采用化学成分、热处理条件、表面粗糙度、曲率等都应与检测锻件相同或相似的锻件制作。

4.1.5.3对空心锻件用的对比试块的内壁切成与轴平行的矩形或60V形槽,其长度为25mml。摊荐槽深为锻件厚度3%的试块。槽深最大不超过6mm的试块。4.2探伤设备和探头

4.2.1探伤设备应符合ZBY230的规定。4.2.1.1探伤仪的工作频率至少为1~5MHz,配备的衰减器精度在任意相邻12dB、误差在±]dB总调节量应大于60dB。

4.2.1.2探伤仪的垂直线性至少在屏高的75%范围内,其误差应小于5%。水平线性误差应不大于2%

4.2.1.3纵波直探头探伤发现深度为200nm,$2平底孔时,灵敏度余量应不小丁40d13,远场分辨力应大于或等于30dB。

4.2.2探头应符合ZBY231的规定。4.2.2.1纵波直探头的晶片直径为12~28mm,斜探头品片最大有效面积为25mm×25mm.各种探头都应在标称频率下使用、频率误差不超过标称值的土10%。324

JB/T 8467-96

4.2.2.2探头的其余参数都应符合ZBY231的规定。4.3耦合剂推荐采用机油、甘油、有机浆糊。在不影响探伤灵敏度的条件下,也可以采用其他耦合剂。5探伤要求

5.1原则上锻件应在最终热处理以后进行超声波探伤。如锻件要在热处理以前进行钻孔、切槽、车锥度等加工工序使探伤受到影响时,锻件也可在此加工工序前进行超声波探伤,热处理以后凡可探测部位,必须进行100%的复探。

5.2探头扫查速度应不大于150mm/s。5.3探头移动每次至少重叠覆盖晶片宽度的15%。5.4对锻件进行复探或重新评定时,应选用可比较的探伤条件。6探伤方法

6.1纵波法探伤

6.1.1探伤频率通常为1~~5MHz、一般锻件探伤推荐2~2.5MHz探伤频率。6.1.2探伤灵敏度的调节,原则上推荐底面回波反射法调节。由于锻件的几何形状、尺寸的限制,也可以用对比试块法调节。

6.1.3用底面回波反射法调节

将探头置于锻件人射面与反射面相平行的探伤面上,且无缺陷和边界反射波。调节探伤仪灵敏度旋钮,将底面回波调到屏高的40%~80%,然后按如下的计算公式调节锻件的增益值:a)实心锻件的增益值

式中:AdB.需要提高的增益值,dB;AdB = 20lg

T探测锻件的厚度或直径,mm;

—要求探伤灵敏度平底孔直径,mm:^—波长,mm。

b)有中心孔锻件的增益值

AdB = 20lg

式中:D-探测锻件部位的外径,mm;d

-探测锻件部位的内径,mm。

6.1.4对比试块法调节灵敏度

6.1.4.1使用的对比试块的材质、表面粗糙度、热处理条件应与检测锻件相同或相似。6.1.4.2用CS-1或CS-2对比试块或具有等效作用的其他试块上进行调节。(1)

6.1.4.3按6.1.4.2选取的CS试块平底孔的反射波调到屏高的40%~80%,6.1.5计算缺陷当量时,锻件的材质衰减超过4dB/m时,应进行修正。衰减系数的测定按式(3)计算:α(BB2) 6 dB

式中:B,.次底面回波的dB值

B 二次底面回波的 dB值;

T-锻件的厚度,mm;

衰减系数,dB/mm。

6.1.6锻件探伤时,要注意底面回波明显降低的部位,并查明底面回波下降的原因,对底面回波明显下降的任何区域都要复探。

6.2横波法探伤

JB/T 8467 -— 96

6.2.1横波探伤主要用于环形或空心锻件,其轴向长度应大于50mm,外径与内径之比应小于2:16.2.2如锻件外径与内径之比或锻件的儿何形状不影响所要求的探伤灵敏度时.则采用折射角45的斜探头探伤。为了用斜探头探测外径与内径之比达2:1的空心锻件,可在探头上加一个曲面楔块或接触块形成所需的波形和角度,以达到要求的灵敏度。6.2.3横波探伤灵敏度的校正

从外圆探测内壁上平行于锻件轴向的矩形或60°V形槽,得到一个满屏高60%的叫波,也可以采用单独的对比试块进行校正,对比试块制作与选择应符合4.1.5的要求。若锻件成批生产,则取其中件制成校正用的对比件,在其内壁切一个槽,槽深为工件最大厚度的3%,但最深不得超过6mm,槽长为25mm。对比件的厚度应与被检丁件厚度相同。在同一一仪器条件下探伤,从外圆上的一个类似槽上得到一个反射回波,通过内、外槽一次反射波峰画一条对比振幅线。如可能,最好在检验件上或其余料上直接切槽。实际探伤中,可能从外圆面上探不出外圆上的槽,如可行(有的锻件内径小,无法探伤),应从内、外表面进行探伤,在外表面探测内表面的槽,在内表面探测外表面的槽。必要与可能时,也可以采用曲面楔块或接触块进行探伤。

6.3重新调节探伤灵敏度

6.3.1锻件探伤过程中,如探头、耦合剂、仪器的设定值有任何改变都要重新调节探伤灵敏度。6.3.2锻件在探伤过程中应至少校验一次探伤灵敏度。在探伤结策后应校验探伤灵敏度。当探伤灵敏度变化2dB以上时,应重新调节探伤灵敏度。在此之前所探的锻件都要重新复探。7测量与记录

7.1纵波缺陷定量采用当量法,横波采用百分比法。7.2缺陷当量直径大于或等于探伤灵敏度的单个或分散缺陷回波时,都要记录。7.3按技术条件要求记录密集缺陷回波,并标记缺陷的位置和分布范围。7.4记录游动缺陷回波的当量直径、位置和分布范围。7.5记录底面回波严重降低或消失的部位和分布范围。7.6横波探伤,记录不小于对比槽回波蝠幅度60%的缺陷回波的位置和分布范围。8探伤报告

探伤报告应包括如下的内容:

8.1锻件的名称、材质、尺寸简图、探伤位置、探伤面的粗糙度。8.2委托日期,委托单位,委托编号。8.3探伤条件:探伤仪的型号、探头的频率、晶片的尺寸、斜探头的K值和β值。8.4探伤灵敏度,耦合剂的名称,对比试块的型号。8.5探伤结果,评定等级。

8.6、探伤人员的姓名,资格证书、资格等级,复审人员的姓名,资格证号、等级及日期326

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用ASTMA388

84《大型锻钢件超声波探伤方法标准》。本标准力求以规定的检测设备、检测要求、检测方法,保证探伤结果的一致性大型锻钢件的质量等级分类,出于质量要求差异太大,在本标准中不宜做统-一的规定。对锻件的质量验收,由供需双方根据技术要求协商解决本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准起草单位:太原重型机械集团公司本标准主要起草人:宋书林

1范围

中华人民共和国机械行业标准

锻钢件超声波探伤方法

本标准规定了锻钢件纵波或横波接触式脉冲反射法超声波探伤方法。JB/T 8467 .- 96

本标谁适月于厚度或直径等于或大于100mm碳素钢及低合金钢锻钢件。奥氏体不锈钢锻件的超声波探伤也可参照执行。

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604.190无损检测术语超声检测JB4126--84超声波检验用钢质试块的制造和控制JB4730-94压力容器无损检测

ZBY230--84A型脉冲反射式超声波探伤仪通用技术条件7.BY231--84超声波探伤用探头性能测试方法3定义

本标准所用术语除了根锯GB/T12604.1外,还采用下列定义。3.1当量直径

在条件相同的情况下,缺陷回波的幅度与超声波束相垂直的某一直径平底孔的回波幅度相等.称该直径为缺陷当量直径,简称为当量直径。3.2连续缺陷问波

在某个测距上缺陷当量直径不小于2mm,回波的波动幅度范围,在探头持续移动距离等于或大于30mm的间距内不大于2dB的缺陷回波。3.3密集缺陷

边长小于或等于50mm正方体内,有五个或五个以上的缺陷回波。注:译自ASTM A388/A388M--84 中8.1.3.2。3.4波底降低量Bc/B(dB)

无缺陷完好区第一次底波幅度B.值与有缺陷区的第一次底波幅度B值之比的dB差值。注:根据JB473094中3.2。

3.5单个缺陷回波

间距大于50mm,当量直径不小于2mm的缺陷回波。3.6分散缺陷回波

在边长为50mm证方体内,缺陷回波的数量少于五个,缺陷的当量直径不小于2mm的缺陷回波。3.7游动缺陷回波

在锻件的表面上移动探头,缺陷回波的前沿移动距离相当于锻件厚度25mm或25mm以L的缺中华人民共和国机械工业部1996-09-03批准1997-07-01实施

陷回波。

4技术要求

4.1般要求

JB/T8467—96

4.1.1从事大型锻钢件超声波探伤人员,应具有一定的冶炼、锻造、热处理的基础知识和锻件探伤经验、并经过认可的有关部门考核合格,且取得相应等级资格证的探伤人员方可从事锻件的超声波探伤。4.1.2锻件探伤表面,不得有影响探伤灵敏度的附着物,如油漆、氧化皮、污物等。4.1.3锻件探伤面的表面粗糙度Ra值,应不大于6.3um。4.1.4锻件探伤应在相互垂直的两个探伤面上进行,应尽可能地对锻件的整体做全面扫查。饼形、长方形锻件,探伤面应选在相互垂直的两个面上,轴类锻件应在外圆表面做径向探测,必要时在轴的端面做轴向探测。

4.1.5锻件探伤的钢质对比试块

应符合JB4126的规定。

4.1.5.1纵波直探头平面对比试块,采用CS-1和CS-2试块,也可以自行加工,其形状和尺寸应符合有关标准的规定。检测曲面时,采用的曲面对比试块见图1。R5mm

注:R为T件曲面半径的0.9~1.5。murs

曲面对比试块bZxz.net

4.1.5.2横波斜探头的对比试块,应采用化学成分、热处理条件、表面粗糙度、曲率等都应与检测锻件相同或相似的锻件制作。

4.1.5.3对空心锻件用的对比试块的内壁切成与轴平行的矩形或60V形槽,其长度为25mml。摊荐槽深为锻件厚度3%的试块。槽深最大不超过6mm的试块。4.2探伤设备和探头

4.2.1探伤设备应符合ZBY230的规定。4.2.1.1探伤仪的工作频率至少为1~5MHz,配备的衰减器精度在任意相邻12dB、误差在±]dB总调节量应大于60dB。

4.2.1.2探伤仪的垂直线性至少在屏高的75%范围内,其误差应小于5%。水平线性误差应不大于2%

4.2.1.3纵波直探头探伤发现深度为200nm,$2平底孔时,灵敏度余量应不小丁40d13,远场分辨力应大于或等于30dB。

4.2.2探头应符合ZBY231的规定。4.2.2.1纵波直探头的晶片直径为12~28mm,斜探头品片最大有效面积为25mm×25mm.各种探头都应在标称频率下使用、频率误差不超过标称值的土10%。324

JB/T 8467-96

4.2.2.2探头的其余参数都应符合ZBY231的规定。4.3耦合剂推荐采用机油、甘油、有机浆糊。在不影响探伤灵敏度的条件下,也可以采用其他耦合剂。5探伤要求

5.1原则上锻件应在最终热处理以后进行超声波探伤。如锻件要在热处理以前进行钻孔、切槽、车锥度等加工工序使探伤受到影响时,锻件也可在此加工工序前进行超声波探伤,热处理以后凡可探测部位,必须进行100%的复探。

5.2探头扫查速度应不大于150mm/s。5.3探头移动每次至少重叠覆盖晶片宽度的15%。5.4对锻件进行复探或重新评定时,应选用可比较的探伤条件。6探伤方法

6.1纵波法探伤

6.1.1探伤频率通常为1~~5MHz、一般锻件探伤推荐2~2.5MHz探伤频率。6.1.2探伤灵敏度的调节,原则上推荐底面回波反射法调节。由于锻件的几何形状、尺寸的限制,也可以用对比试块法调节。

6.1.3用底面回波反射法调节

将探头置于锻件人射面与反射面相平行的探伤面上,且无缺陷和边界反射波。调节探伤仪灵敏度旋钮,将底面回波调到屏高的40%~80%,然后按如下的计算公式调节锻件的增益值:a)实心锻件的增益值

式中:AdB.需要提高的增益值,dB;AdB = 20lg

T探测锻件的厚度或直径,mm;

—要求探伤灵敏度平底孔直径,mm:^—波长,mm。

b)有中心孔锻件的增益值

AdB = 20lg

式中:D-探测锻件部位的外径,mm;d

-探测锻件部位的内径,mm。

6.1.4对比试块法调节灵敏度

6.1.4.1使用的对比试块的材质、表面粗糙度、热处理条件应与检测锻件相同或相似。6.1.4.2用CS-1或CS-2对比试块或具有等效作用的其他试块上进行调节。(1)

6.1.4.3按6.1.4.2选取的CS试块平底孔的反射波调到屏高的40%~80%,6.1.5计算缺陷当量时,锻件的材质衰减超过4dB/m时,应进行修正。衰减系数的测定按式(3)计算:α(BB2) 6 dB

式中:B,.次底面回波的dB值

B 二次底面回波的 dB值;

T-锻件的厚度,mm;

衰减系数,dB/mm。

6.1.6锻件探伤时,要注意底面回波明显降低的部位,并查明底面回波下降的原因,对底面回波明显下降的任何区域都要复探。

6.2横波法探伤

JB/T 8467 -— 96

6.2.1横波探伤主要用于环形或空心锻件,其轴向长度应大于50mm,外径与内径之比应小于2:16.2.2如锻件外径与内径之比或锻件的儿何形状不影响所要求的探伤灵敏度时.则采用折射角45的斜探头探伤。为了用斜探头探测外径与内径之比达2:1的空心锻件,可在探头上加一个曲面楔块或接触块形成所需的波形和角度,以达到要求的灵敏度。6.2.3横波探伤灵敏度的校正

从外圆探测内壁上平行于锻件轴向的矩形或60°V形槽,得到一个满屏高60%的叫波,也可以采用单独的对比试块进行校正,对比试块制作与选择应符合4.1.5的要求。若锻件成批生产,则取其中件制成校正用的对比件,在其内壁切一个槽,槽深为工件最大厚度的3%,但最深不得超过6mm,槽长为25mm。对比件的厚度应与被检丁件厚度相同。在同一一仪器条件下探伤,从外圆上的一个类似槽上得到一个反射回波,通过内、外槽一次反射波峰画一条对比振幅线。如可能,最好在检验件上或其余料上直接切槽。实际探伤中,可能从外圆面上探不出外圆上的槽,如可行(有的锻件内径小,无法探伤),应从内、外表面进行探伤,在外表面探测内表面的槽,在内表面探测外表面的槽。必要与可能时,也可以采用曲面楔块或接触块进行探伤。

6.3重新调节探伤灵敏度

6.3.1锻件探伤过程中,如探头、耦合剂、仪器的设定值有任何改变都要重新调节探伤灵敏度。6.3.2锻件在探伤过程中应至少校验一次探伤灵敏度。在探伤结策后应校验探伤灵敏度。当探伤灵敏度变化2dB以上时,应重新调节探伤灵敏度。在此之前所探的锻件都要重新复探。7测量与记录

7.1纵波缺陷定量采用当量法,横波采用百分比法。7.2缺陷当量直径大于或等于探伤灵敏度的单个或分散缺陷回波时,都要记录。7.3按技术条件要求记录密集缺陷回波,并标记缺陷的位置和分布范围。7.4记录游动缺陷回波的当量直径、位置和分布范围。7.5记录底面回波严重降低或消失的部位和分布范围。7.6横波探伤,记录不小于对比槽回波蝠幅度60%的缺陷回波的位置和分布范围。8探伤报告

探伤报告应包括如下的内容:

8.1锻件的名称、材质、尺寸简图、探伤位置、探伤面的粗糙度。8.2委托日期,委托单位,委托编号。8.3探伤条件:探伤仪的型号、探头的频率、晶片的尺寸、斜探头的K值和β值。8.4探伤灵敏度,耦合剂的名称,对比试块的型号。8.5探伤结果,评定等级。

8.6、探伤人员的姓名,资格证书、资格等级,复审人员的姓名,资格证号、等级及日期326

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。