JB/T 8490.2-1996

基本信息

标准号: JB/T 8490.2-1996

中文名称:数控落地铣镗床、落地铣镗加工中心 技术条件

标准类别:机械行业标准(JB)

标准状态:已作废

发布日期:1996-11-07

实施日期:1997-01-01

作废日期:2008-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:189285

标准分类号

中标分类号:机械>>金属切削机床>>J54钻、镗、铣床

关联标准

替代情况:被JB/T 8490-2008代替

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

归口单位:全国金属切削机床标准化技术委员会

发布部门:全国金属切削机床标准化技术委员会

标准简介

本标准规定了数控落地铣镗床、落地铣镗加工中心制造和验收的要求。 本标准适用于镗轴直径90~260mm的一般用途的数控落地铣镗床、落地铣镗加工中心。 JB/T 8490.2-1996 数控落地铣镗床、落地铣镗加工中心 技术条件 JB/T8490.2-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8490.2—96

本标准根据数控落地铣镗床、落地铣镗加工中心的结构特点和使用要求,对GB9061一88《金属切机械加工件通用技术条件》和

削机床通用技术条件》,ZBnJ50008.1一88《金属切能机床ZBnJ50008.3一88《金属切削机床装配通用技术条件》等机床的通用技术标准进行了具体化和补充。如规定了机床附件和工具的具体品种和数量;对“重要固定结合面”、“特别重要固定结合面”等子以具体化;精度检验项目补充了“最小设定单位试验”和“原点返回试验”等。本标推由全国金属切削机床标准化技术委员会提出。本标准由武汉重型机床研究所归口。本标准起草单位:武汉重型机床厂,齐齐哈尔第二机床厂、芜潮重型机床厂。409

1范围

中华人民共和国机械行业标准

数控落地铣床、落地铣镗加工中心技术条件

本标准规定了数控落地铣镗床、落地铣镗加工中心制造和验收的要求。JB/T8490.2—96

本标准适用于镗轴直径90~260mm的一般用途的数控落地铣镗床、落地铣镗加工中心。2引用标准

下列标推所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB9061-88金属切削机床通用技术条件GB10931--89数字控制机床位置精度的评定方法JB/T8490.1-96数控落地铣镗床、落地铣镗加工中心米精度检验

ZBJ50003—88金属切削机床清洁度的测定ZBJ50004--88金属切削机床噪声声压级的测定ZBnJ50008.1一88金属切削机床机械加工件通用技术条件ZBmJ50008.2—88金属切削机床焊接件通用技术条件ZBnJ50008.3--88金属切削机床装配通用技术条件ZB J50 010-—89

3一般要求

金属切削机床结合面涂色法检验及评定按本标准验收机床时,必须同时对GB9061、ZBnJ50008.1、ZBnJ50008.3等标准中未经本标准具体化的其余验收项目进行检验。4附件和工具

4.1应随机供应下列附件和工具:a)安装机床用专用扳手,一套;b)装卸刀具的专用工具,一套,c)其他特殊用途工具和专用扳手,一套;d)调整垫铁、地脚螺钉、螺母、垫圈,若干套。4.2可按协议供应下列特殊附件:a)平旋盘;

b)垂直铣头;

c)万能铣头;

d)固定平台

e)重型回转工作台或数控重型回转工作台;中华人民共和国机械工业部1996-11-07批准410

1997-01-01实施

JB/T 8490.2—96

f)扩大机床使用性的各种切削刀具、刀杆、刀柄,拉钉和对刀仪等特殊附件及其他外围设备。5安全卫生

5.1床身、立柱导轨面应有防护装置。5.2滚珠丝杠副应有防护装置。

5.3直线运动部件应有限位装置。5.4对大规格机床的立柱考非热对称所引起的热变形的影响,应采取相应的防止热变形的措施。5.5按ZBJ50004规定检验机床噪声,机床应符合正常安装使用状态,整机噪声声压级不得超过85 dB(A)。

6加工和装配质量

6.1主轴箱、滑枕、尾部箱等为重要铸件,应在粗加工后进行时效处理。上述零件若为焊接件时,应符合ZBnJ50008.2的规定。应进行探伤检查,不应有裂纹。6.2镗轴副、滚珠丝杠副、蜗轮副、主传动齿轮等易磨损主要零件,应采取与寿命相适应的耐磨措施。6.3滑座与床身导轨副、主轴箱与立柱导轨副或滑鞍与立柱导轨副、滑枕与主轴箱导轨副或滑鞍与主轴箱导轨副为重要导轨副,应采取与导轨寿命相适应的耐磨措施。6.4下列结合面应按“重要固定结合面”的要求考核:a)床身与床身拼接的结合面,

b)滑座与立柱的结合面;

c)尾部箱与主轴箱的结合面;

d)齿条与床身的结合面;

e)镶贴导轨的结合面;

f)刀库支架与立柱的结合面。

6.5下列结合面应按“特别重要固定结合面”的要求考核:a)滚珠丝杠支座的固定结合面;b)螺母座的固定结合面。

6.6下列导轨副应按“静压、滑(滚)动导轨”的要求考核:a)滑座与床身导轨副;

b)主轴箱与立柱导轨副或滑鞍与立柱导轨副;c)滑枕与主轴箱导轨副或滑鞍与主轴箱导轨副。6.7按ZBJ50003规定检验清洁度。6.7.1主轴箱内部清洁度按重量法抽样检验,其杂质、污物含量不应超过400mg/L(抽查)。6.7.2液压系统油液清洁度按重量法抽样检验其杂质、污物含量不应超过200mg/L(抽查)。6.7.3其他部位接目测、手感法检验,不应有脏物。6.8下列重要定位销应做涂色法检验,其接触长度不应低于工作长度的60%,并应均布在接缝的两侧:

a)床身与床身拼接的结合面用的定位销;b)立柱与滑座的结合面用的定位销。6.9镶钢导轨应进行探伤检查,不应有裂纹。7机床空运转试验

7.1机床主运动机构应从最低速起,依次运转,每级速度的运转时间不得少于2min。在高速度运转时间不得少于1h,使主轴轴承达到稳定温度,在靠近主轴轴承处或设计规定位置,测量轴承的温度411

JB/T8490.2--96

和温升,其温度不得超过70℃,温升不得超过40℃。7.2用按键、开关人工操作,试验机床动作的灵活性、平稳性和可靠性。7.2.1主运动机构和进给运动机构分别用中速进行起动、停止(包括制动、反转、点动等)动作试验,连续操作不应少于5次。

7.2.2主运动机构和进给运动机构分别做低、中、高速(有级变速为各级速度)变换速度试验,各级速度运转时间不应少于2min。

7.2.3快速移动机构应做快速移动试验,往复试验次数不应少于3次,其行程不应少于全行程之半。7.2.4对刀库、机械手以任选方式进行换刀试验,刀库上刀具配置应包括设计规定的最大重量、最大长度和最大直径的刀具,要求换刀动作应灵活、可靠、准确,机械手的承载重量和换刀时间应符合设计规定。

7.2.5液压、润滑、冷却系统做密封、润滑、冷却性能试验,要求调整方便、动作灵活、润滑良好、冷却充分,各系统无渗漏现象。

7.2.6试验数字控制装置的各种指示灯、阅读机、通风系统等功能的可靠性。7.2.7试验机床的安全、保险、防护装置功能动作的可靠性。7.3用数字控制指令使机床各部动作,试验其动作的灵活性和数字控制功能的可靠性。7.3.1按7.2.1~7.2.3的规定进行试验。7.3.2对刀库总容量中包括最大重量刀具在内的每把刀具,以任选方式进行不少于2次的自动换刀试验,其最大重量刀具还应在每个刀位进行,要求动作应灵活、可靠。7.3.3试验机床的坐标联动、定位、直线插补、圆弧插补、刀具位置补偿、间隙补偿等功能的可靠性和动作的灵活性。

7.4主传动系统空运转功率按设计规定考核。7.5用CNC程序在全部功能下进行整机连续空运转试验。7.5.1整机连续运转时间,对数控落地铣镗床不少于16h,对落地铣镗加工中心不少于32h。7.5.2连续空运转的整个过程中,机床运转应正常、平稳,可靠,不应发生故障,否则必须重新进行运转。

7.5.3连续空运转程序中应包括下列内容:a)镗轴包括低、中、高转速的正、反向旋转、其中高速旋转时间一般不少于每个循环程序所用时间的10%;

b)各坐标上的运动部件应包括低、中、高进给速度和快速的正、负向运行,运行应在接近全行程范围内,并可选任意点进行定位。高速进给速度和快速运行时间一般不少于每个循环程序所用时间的 10%;

c)刀库中各刀位上刀具不少于2次的自动交换;d)数控回转工作台的自动分度、定位;e)各联动坐标的联动;

f)机床具有的其他各种数控功能g)各循环程序间的暂停时间不得超过1 min。8机床负荷试验

本系列机床应做下列负荷试验:a)机床主传动系统最大扭矩的试验;b)机床最大切抗力的试验;

c)机床主传动系统达到最大功率的试验。机床主传动系统最大扭矩、最大切削抗力和主传动系统达到最大功率的试验,其试件材料、切削规412

范等按设计文件规定。

最大功率系指设计功率。

9机床的精度检验

9.1几何精度和工作精度

JB/T 8490.2—96

9.1.1机床的精度检验按JB/T8490.1进行。9.1,2精度标准中G5、G6.G7、G11,G12五项应在机床主轴达到中速稳定温度时检验。9.1.3工作精度检验的试验规范按设计文件规定。9.1.4工作精度检验时试件表面粗糙度R。应符合下列规定:a)铣削平面或外圆,3.2μm;

b)镗孔,1.6μm。

9.2最小设定单位试验

9.2.1直线坐标最小设定单位试验9.2.1.1试验方法

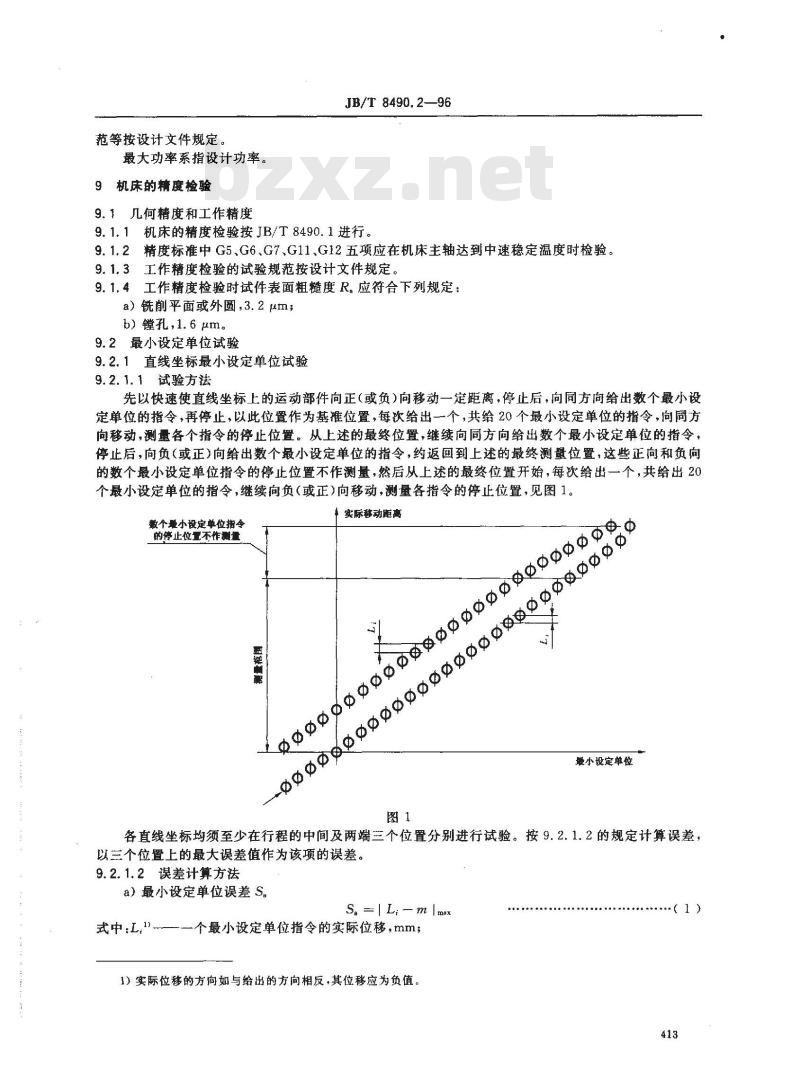

先以快速使直线坐标上的运动部件向正(或负)向移动一定距离,停止后,向同方向给出数个最小设定单位的指令,再停止,以此位置作为基准位置,每次给出一个,共给20个最小设定单位的指令,向同方向移动,测量各个指令的停止位置。从上述的最终位置,继续向同方向给出数个最小设定单位的指令,停止后,向负(或正)向给出数个最小设定单位的指令,约返回到上述的最终测量位置,这些正向和负向的数个最小设定单位指令的停止位置不作测量,然后从上述的最终位置开始,每次给出一个,共给出20个最小设定单位的指令,继续向负(或正)向移动,测量各指令的停止位置,见图1。188800808888988

数个量小设定单位指令

的停止位量不作测量

.实际移动距高

qqqqqqqqo

qq@双

最小设定单位

各直线坐标均须至少在行程的中间及两端三个位置分别进行试验。按9.2.1.2的规定计算误差,以三个位置上的最大误差值作为该项的误差。9.2.1.2误差计算方法

a)最小设定单位误差S.

S。=[L;一m Imax

式中;L).

一个最小设定单位指令的实际位移,mm;1)实际位移的方向如与给出的方向相反,其位移应为负值。(1)

JB/T 8490.2-—96

一个最小设定单位指令的理论位移,mm。b)最小设定单位相对误差S

9.2.1.3允差

-20个最小设定单位指令的实际位移的总和,mm。S。:按制造厂设计规定;

Sh:不应超过25%。

9.2.1.4检验工具

激光干涉仪或读数显微镜和金属线纹尺。9.3原点返回试验

9.3.1直线坐标原点返回试验

9.3.1.1试验方法

....................( 2)

各直线坐标上的运动部件,从行程上的任意点,按相同的移动方向,以快速进行5次返回原点P。的试验。测量每次实际位置 P与原点理论位置P。的偏差X(i一1,2,,5),见图2。Po

各直线坐标至少在行程的中间及靠近两端的任意三个位置进行试验,误差以三个位置上误差的最大值计。

9.3.1.2误差计算方法

各直线坐标中,原点返回试验时的6倍标准偏差的最大值即为原点返回误差。9.3.1.3允差免费标准bzxz.net

允差按制造厂设计规定。

9.3.1.4检验工具

激光干涉仪或读数显微镜和金属线纹尺。414

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准根据数控落地铣镗床、落地铣镗加工中心的结构特点和使用要求,对GB9061一88《金属切机械加工件通用技术条件》和

削机床通用技术条件》,ZBnJ50008.1一88《金属切能机床ZBnJ50008.3一88《金属切削机床装配通用技术条件》等机床的通用技术标准进行了具体化和补充。如规定了机床附件和工具的具体品种和数量;对“重要固定结合面”、“特别重要固定结合面”等子以具体化;精度检验项目补充了“最小设定单位试验”和“原点返回试验”等。本标推由全国金属切削机床标准化技术委员会提出。本标准由武汉重型机床研究所归口。本标准起草单位:武汉重型机床厂,齐齐哈尔第二机床厂、芜潮重型机床厂。409

1范围

中华人民共和国机械行业标准

数控落地铣床、落地铣镗加工中心技术条件

本标准规定了数控落地铣镗床、落地铣镗加工中心制造和验收的要求。JB/T8490.2—96

本标准适用于镗轴直径90~260mm的一般用途的数控落地铣镗床、落地铣镗加工中心。2引用标准

下列标推所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB9061-88金属切削机床通用技术条件GB10931--89数字控制机床位置精度的评定方法JB/T8490.1-96数控落地铣镗床、落地铣镗加工中心米精度检验

ZBJ50003—88金属切削机床清洁度的测定ZBJ50004--88金属切削机床噪声声压级的测定ZBnJ50008.1一88金属切削机床机械加工件通用技术条件ZBmJ50008.2—88金属切削机床焊接件通用技术条件ZBnJ50008.3--88金属切削机床装配通用技术条件ZB J50 010-—89

3一般要求

金属切削机床结合面涂色法检验及评定按本标准验收机床时,必须同时对GB9061、ZBnJ50008.1、ZBnJ50008.3等标准中未经本标准具体化的其余验收项目进行检验。4附件和工具

4.1应随机供应下列附件和工具:a)安装机床用专用扳手,一套;b)装卸刀具的专用工具,一套,c)其他特殊用途工具和专用扳手,一套;d)调整垫铁、地脚螺钉、螺母、垫圈,若干套。4.2可按协议供应下列特殊附件:a)平旋盘;

b)垂直铣头;

c)万能铣头;

d)固定平台

e)重型回转工作台或数控重型回转工作台;中华人民共和国机械工业部1996-11-07批准410

1997-01-01实施

JB/T 8490.2—96

f)扩大机床使用性的各种切削刀具、刀杆、刀柄,拉钉和对刀仪等特殊附件及其他外围设备。5安全卫生

5.1床身、立柱导轨面应有防护装置。5.2滚珠丝杠副应有防护装置。

5.3直线运动部件应有限位装置。5.4对大规格机床的立柱考非热对称所引起的热变形的影响,应采取相应的防止热变形的措施。5.5按ZBJ50004规定检验机床噪声,机床应符合正常安装使用状态,整机噪声声压级不得超过85 dB(A)。

6加工和装配质量

6.1主轴箱、滑枕、尾部箱等为重要铸件,应在粗加工后进行时效处理。上述零件若为焊接件时,应符合ZBnJ50008.2的规定。应进行探伤检查,不应有裂纹。6.2镗轴副、滚珠丝杠副、蜗轮副、主传动齿轮等易磨损主要零件,应采取与寿命相适应的耐磨措施。6.3滑座与床身导轨副、主轴箱与立柱导轨副或滑鞍与立柱导轨副、滑枕与主轴箱导轨副或滑鞍与主轴箱导轨副为重要导轨副,应采取与导轨寿命相适应的耐磨措施。6.4下列结合面应按“重要固定结合面”的要求考核:a)床身与床身拼接的结合面,

b)滑座与立柱的结合面;

c)尾部箱与主轴箱的结合面;

d)齿条与床身的结合面;

e)镶贴导轨的结合面;

f)刀库支架与立柱的结合面。

6.5下列结合面应按“特别重要固定结合面”的要求考核:a)滚珠丝杠支座的固定结合面;b)螺母座的固定结合面。

6.6下列导轨副应按“静压、滑(滚)动导轨”的要求考核:a)滑座与床身导轨副;

b)主轴箱与立柱导轨副或滑鞍与立柱导轨副;c)滑枕与主轴箱导轨副或滑鞍与主轴箱导轨副。6.7按ZBJ50003规定检验清洁度。6.7.1主轴箱内部清洁度按重量法抽样检验,其杂质、污物含量不应超过400mg/L(抽查)。6.7.2液压系统油液清洁度按重量法抽样检验其杂质、污物含量不应超过200mg/L(抽查)。6.7.3其他部位接目测、手感法检验,不应有脏物。6.8下列重要定位销应做涂色法检验,其接触长度不应低于工作长度的60%,并应均布在接缝的两侧:

a)床身与床身拼接的结合面用的定位销;b)立柱与滑座的结合面用的定位销。6.9镶钢导轨应进行探伤检查,不应有裂纹。7机床空运转试验

7.1机床主运动机构应从最低速起,依次运转,每级速度的运转时间不得少于2min。在高速度运转时间不得少于1h,使主轴轴承达到稳定温度,在靠近主轴轴承处或设计规定位置,测量轴承的温度411

JB/T8490.2--96

和温升,其温度不得超过70℃,温升不得超过40℃。7.2用按键、开关人工操作,试验机床动作的灵活性、平稳性和可靠性。7.2.1主运动机构和进给运动机构分别用中速进行起动、停止(包括制动、反转、点动等)动作试验,连续操作不应少于5次。

7.2.2主运动机构和进给运动机构分别做低、中、高速(有级变速为各级速度)变换速度试验,各级速度运转时间不应少于2min。

7.2.3快速移动机构应做快速移动试验,往复试验次数不应少于3次,其行程不应少于全行程之半。7.2.4对刀库、机械手以任选方式进行换刀试验,刀库上刀具配置应包括设计规定的最大重量、最大长度和最大直径的刀具,要求换刀动作应灵活、可靠、准确,机械手的承载重量和换刀时间应符合设计规定。

7.2.5液压、润滑、冷却系统做密封、润滑、冷却性能试验,要求调整方便、动作灵活、润滑良好、冷却充分,各系统无渗漏现象。

7.2.6试验数字控制装置的各种指示灯、阅读机、通风系统等功能的可靠性。7.2.7试验机床的安全、保险、防护装置功能动作的可靠性。7.3用数字控制指令使机床各部动作,试验其动作的灵活性和数字控制功能的可靠性。7.3.1按7.2.1~7.2.3的规定进行试验。7.3.2对刀库总容量中包括最大重量刀具在内的每把刀具,以任选方式进行不少于2次的自动换刀试验,其最大重量刀具还应在每个刀位进行,要求动作应灵活、可靠。7.3.3试验机床的坐标联动、定位、直线插补、圆弧插补、刀具位置补偿、间隙补偿等功能的可靠性和动作的灵活性。

7.4主传动系统空运转功率按设计规定考核。7.5用CNC程序在全部功能下进行整机连续空运转试验。7.5.1整机连续运转时间,对数控落地铣镗床不少于16h,对落地铣镗加工中心不少于32h。7.5.2连续空运转的整个过程中,机床运转应正常、平稳,可靠,不应发生故障,否则必须重新进行运转。

7.5.3连续空运转程序中应包括下列内容:a)镗轴包括低、中、高转速的正、反向旋转、其中高速旋转时间一般不少于每个循环程序所用时间的10%;

b)各坐标上的运动部件应包括低、中、高进给速度和快速的正、负向运行,运行应在接近全行程范围内,并可选任意点进行定位。高速进给速度和快速运行时间一般不少于每个循环程序所用时间的 10%;

c)刀库中各刀位上刀具不少于2次的自动交换;d)数控回转工作台的自动分度、定位;e)各联动坐标的联动;

f)机床具有的其他各种数控功能g)各循环程序间的暂停时间不得超过1 min。8机床负荷试验

本系列机床应做下列负荷试验:a)机床主传动系统最大扭矩的试验;b)机床最大切抗力的试验;

c)机床主传动系统达到最大功率的试验。机床主传动系统最大扭矩、最大切削抗力和主传动系统达到最大功率的试验,其试件材料、切削规412

范等按设计文件规定。

最大功率系指设计功率。

9机床的精度检验

9.1几何精度和工作精度

JB/T 8490.2—96

9.1.1机床的精度检验按JB/T8490.1进行。9.1,2精度标准中G5、G6.G7、G11,G12五项应在机床主轴达到中速稳定温度时检验。9.1.3工作精度检验的试验规范按设计文件规定。9.1.4工作精度检验时试件表面粗糙度R。应符合下列规定:a)铣削平面或外圆,3.2μm;

b)镗孔,1.6μm。

9.2最小设定单位试验

9.2.1直线坐标最小设定单位试验9.2.1.1试验方法

先以快速使直线坐标上的运动部件向正(或负)向移动一定距离,停止后,向同方向给出数个最小设定单位的指令,再停止,以此位置作为基准位置,每次给出一个,共给20个最小设定单位的指令,向同方向移动,测量各个指令的停止位置。从上述的最终位置,继续向同方向给出数个最小设定单位的指令,停止后,向负(或正)向给出数个最小设定单位的指令,约返回到上述的最终测量位置,这些正向和负向的数个最小设定单位指令的停止位置不作测量,然后从上述的最终位置开始,每次给出一个,共给出20个最小设定单位的指令,继续向负(或正)向移动,测量各指令的停止位置,见图1。188800808888988

数个量小设定单位指令

的停止位量不作测量

.实际移动距高

qqqqqqqqo

qq@双

最小设定单位

各直线坐标均须至少在行程的中间及两端三个位置分别进行试验。按9.2.1.2的规定计算误差,以三个位置上的最大误差值作为该项的误差。9.2.1.2误差计算方法

a)最小设定单位误差S.

S。=[L;一m Imax

式中;L).

一个最小设定单位指令的实际位移,mm;1)实际位移的方向如与给出的方向相反,其位移应为负值。(1)

JB/T 8490.2-—96

一个最小设定单位指令的理论位移,mm。b)最小设定单位相对误差S

9.2.1.3允差

-20个最小设定单位指令的实际位移的总和,mm。S。:按制造厂设计规定;

Sh:不应超过25%。

9.2.1.4检验工具

激光干涉仪或读数显微镜和金属线纹尺。9.3原点返回试验

9.3.1直线坐标原点返回试验

9.3.1.1试验方法

....................( 2)

各直线坐标上的运动部件,从行程上的任意点,按相同的移动方向,以快速进行5次返回原点P。的试验。测量每次实际位置 P与原点理论位置P。的偏差X(i一1,2,,5),见图2。Po

各直线坐标至少在行程的中间及靠近两端的任意三个位置进行试验,误差以三个位置上误差的最大值计。

9.3.1.2误差计算方法

各直线坐标中,原点返回试验时的6倍标准偏差的最大值即为原点返回误差。9.3.1.3允差免费标准bzxz.net

允差按制造厂设计规定。

9.3.1.4检验工具

激光干涉仪或读数显微镜和金属线纹尺。414

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。