JB/T 8491.3-1996

基本信息

标准号: JB/T 8491.3-1996

中文名称:机床零件热处理技术条件 感应淬火、回火

标准类别:机械行业标准(JB)

英文名称: Technical conditions for heat treatment of machine tool parts - Induction hardening and tempering

标准状态:已作废

发布日期:1996-11-07

实施日期:1997-01-01

作废日期:2008-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:131077

标准分类号

中标分类号:机械>>金属切削机床>>J50机床综合

关联标准

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:全国金属切削机床标准化技术委员会

标准简介

本标准规定了金属切削机床零件感应淬火、回火的技术要求、检验方法与验收规则。 本标准适用于经感应加热淬火、回火处理的结构钢、工具钢、轴承钢等零件。 JB/T 8491.3-1996 机床零件热处理技术条件 感应淬火、回火 JB/T8491.3-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JBT8491.3—1996

机床零件热处理技术条件

感应淬火、回火

1996-11-07发布

中华人民共和国机械工业部

1997-01-01 实施

JE/T8491.3-1996

,本标准是在总结我国机床零件热处理方面多年生产经验,并教号国外有技术数据的传础:测订的。

本标准口安施之口起,代菩.B/T54216—94《机来孕件感应率火,回火通用技术案件。本标准由全国金属切剃机未标准化技委员会提出。本标准由机械工业部北京机庆研究所口。本标准范草单笠:机械工业部北京机床研究所。本标准1994年首次发布。

中华人民共和国机械行业标准

机床害件热处理技术条件

感应淬火、回火

JR/T 9491.3-1996

T54316——94

本标准规定了会实你削机片季件(以下简称零件)感应率火,回火的技术要求,检验方法与验收规则

本标疱适尚于经感成加热浮火、回火处理的结构、工具钢、轴承钢等导件,引用标准

下列标准所包含的条文,通述在本权追中引用而按成为本标准的务文。本按准出版时,所示版才均为有效。所有标准都会被修订:使用本标清的各方应探讨使用下列标准最新版本的可能件。GB 230—91

GB 56:7-83

金同济氏德度式验古法

谢的感应碎火或火焰率火乓有效逗化层深度的测定GB/T13298—91

金属显微红织检验方法

JB125591

ZB J36 00387

ZB J36 009

3外观质

高碳铬轴钢激动字件热处理技术条件工具热处理金相检验

翊件感应率火金相愉验

3.1零性的表面洁洁、不许有裂纹,瓷伤、锈蚀和碰扮等缺陷:3.2检验外观用肉眼或低倍放大镜观案,必要时可采用投神喷砂法成探伤法检验裂统。表面硬度

4.1学件的也硬度应符合图样秘工艺文件的规定。农面硬良偏差一股为-1IRC4.1检验硬变应效G230规定的方法在孕件有代表性的下作表而上测量。当不宜采可规定的方达时、也可深用其他硬度试验方达。5有效硬化应深度

5.1零件的有效硬化层殊度应符含害样和工艺文件的规定,有效破化层度偏差池表1。机械工业部1996-11-07批准

1997-01-01 实施

公称课康

JB/T 8491.3—1996

彩师您

公稳案庄

文偏芳

有效硬化尽深一致性不应起过表2的视定,但形状复杂剂大型的等件有较大的波动范压,表2

有效逆化层深度

≥1.5~2.5

法:同批料承括用同炉材料原同批妇理的批年件。件

深姆一

5.3检整有效塑化层深游GB5617规定的方法在等件成模拟试样[测量。6严硬区,教带或未率区的部位与尺寸6.1率硬区的部位应符合图样利二艺文件的规定,泵文范的尺寸馆差-般为:中版上mm;起音规实高换±4mm

6.2款带或末率区的尽寸

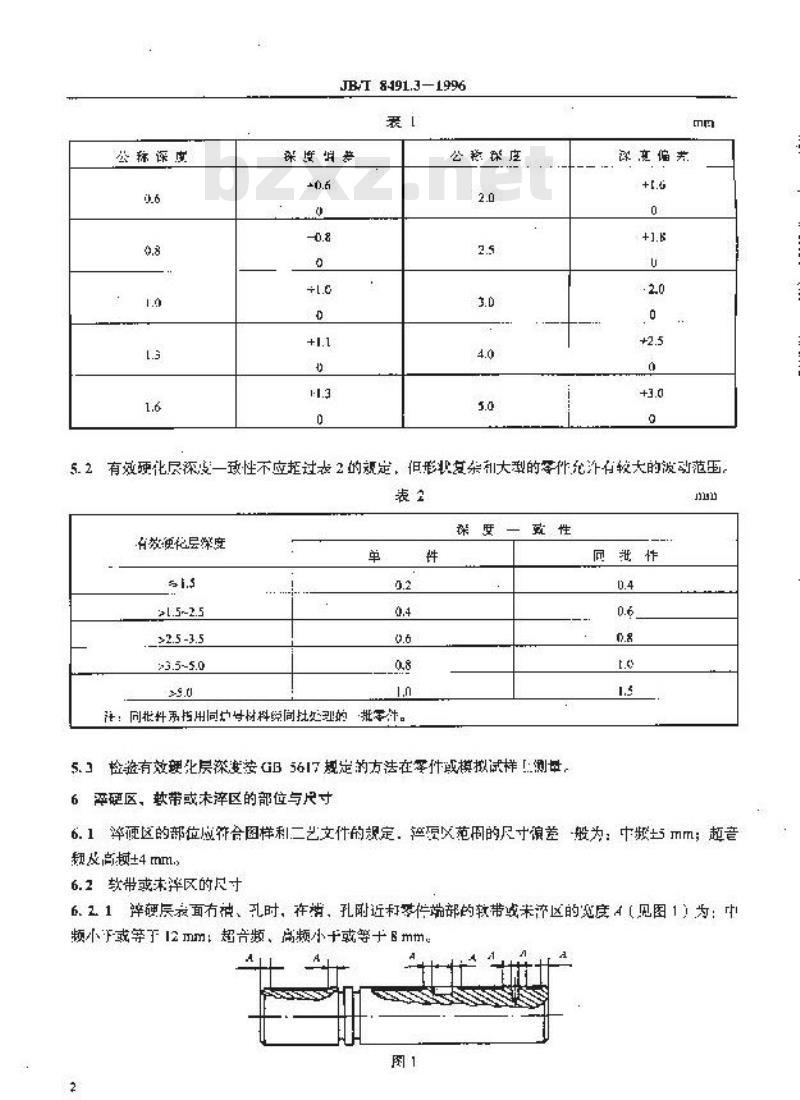

621辞硬层表面有神、孔时,车带,孔附近和零件端部的软带或米济区的宽度4(见图1)为:中频小F或等于12 mm:超音题、高频小十或等十Bmm图,

JB/T 8491.3—1996

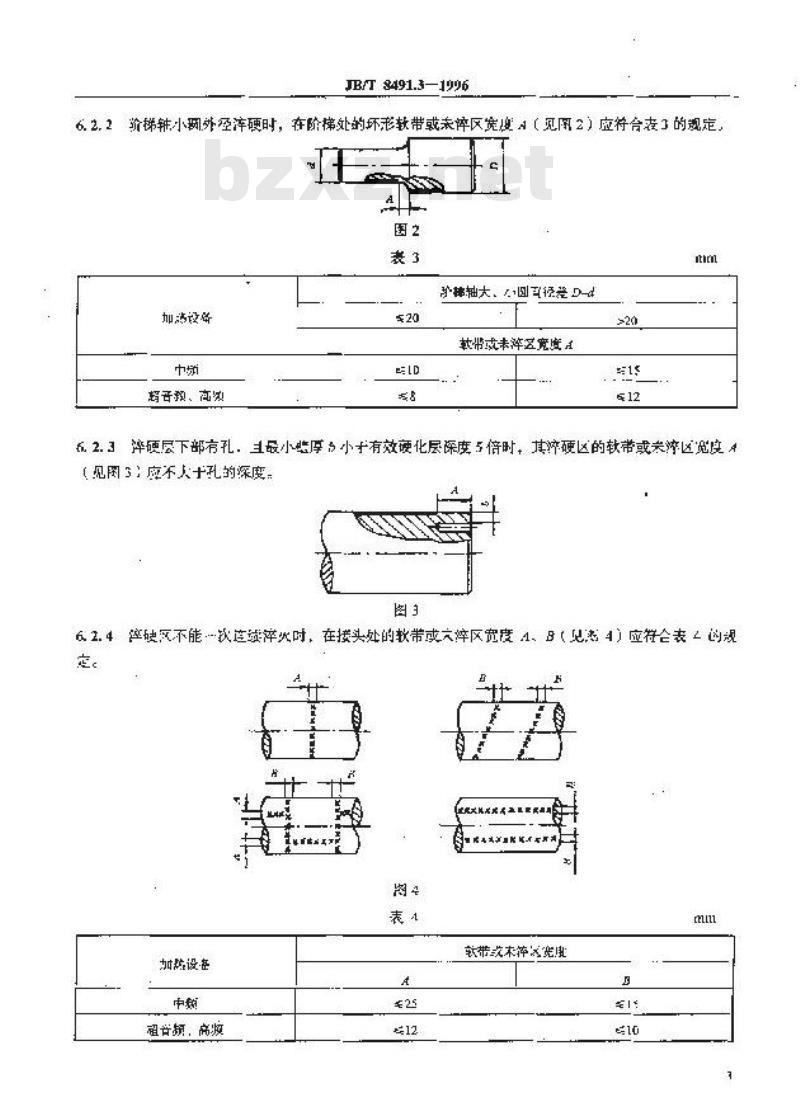

6.2.2价梯辅小两外径痒硬时,在阶梯处的环形软带或痒区宽便A(见凰2)应符合在了的规定,图2

加落设备

超各我、高效

驴样轴大,回径差-

教带或未萍区宽度

%2.3率硬层下部有孔,丑最小些厚3小于有效硬化层深度5倍时,其济硬区的软带或来游区宽度4(见周3)应不人十孔的深度,

62.4产破区不能款连续碎炎时,在接头处的软带变文痒区宽度4、8(见态4)应符合表2的规定。

加战设·备

祖各频,高液

软带改未萍文宽典

JR/T 8491.3-1996

6.2.5法兰盘内端面萍硬时,在构邻轴周国的环形软带或夫萃区宽度A(则图5)为:户频小十或等丁12mm:超音频、完版小于或等于8mm图5

6.2.两相交面逆叶,在相交由的教带或末区克度4(图6)为:中题小于或等于15mra;超首须、高额小于或等于8。

6.2.探孔内表面严现儿率奥处距猫大于或等于20mm或维孔的大、小圆内径差D-2人于或等于10 [L时:共接头处的形款带或未还区A(见图7)为:中频小于或等于25mm;超音频、高预小T或等于12mm。

6.2.8孔经大于200r的内孔表面萍硬时,向的款带或末注区宽度4(见图8)为:中额小于或等于25mm;超音频、鹿频小于放等于12immsTR门8H91.3—1996

7.1十嵌结构钢及1碳合金结钢零件感应率火、回火后的显微组织按7J3609评定,3~7级合格。

7.7碳索「具钢零件感应率火、回火后的显微年款参7HJ36003中第十二、第十一级别图评定,5民体1~4.5经合。

7.3合会T至钢零件感应流火、回火后的显微组级参照7R36M中第十、第一一级别图评定,马天体1~4合格

7.4级铬钢零件感应许火、同火后的显激纽织擎照JB1255第二级别图决定,主要零件1-3级合格,非主要零件1~7级合格。

7.5豆微组按月/T13298规定的方法在零件有代表性的部优或模拟录详上检验。8变形下载标准就来标准下载网

8.1季件的变形量成符合率样或工艺文件的规定8字变形量超差的零件一般可以校正,精患稳定性要求高的举件校止后定退行消除应力整埋9验收混则

9.1零件应达到装不要求中规定的有关指标方为合格。9.2外观质最,表而硬度、变形,济更区的部位及教带尽一必乏意项目,每护寒件都度进行应验,其余属捕检项日,排检项目产在T艺文件户注明。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JBT8491.3—1996

机床零件热处理技术条件

感应淬火、回火

1996-11-07发布

中华人民共和国机械工业部

1997-01-01 实施

JE/T8491.3-1996

,本标准是在总结我国机床零件热处理方面多年生产经验,并教号国外有技术数据的传础:测订的。

本标准口安施之口起,代菩.B/T54216—94《机来孕件感应率火,回火通用技术案件。本标准由全国金属切剃机未标准化技委员会提出。本标准由机械工业部北京机庆研究所口。本标准范草单笠:机械工业部北京机床研究所。本标准1994年首次发布。

中华人民共和国机械行业标准

机床害件热处理技术条件

感应淬火、回火

JR/T 9491.3-1996

T54316——94

本标准规定了会实你削机片季件(以下简称零件)感应率火,回火的技术要求,检验方法与验收规则

本标疱适尚于经感成加热浮火、回火处理的结构、工具钢、轴承钢等导件,引用标准

下列标准所包含的条文,通述在本权追中引用而按成为本标准的务文。本按准出版时,所示版才均为有效。所有标准都会被修订:使用本标清的各方应探讨使用下列标准最新版本的可能件。GB 230—91

GB 56:7-83

金同济氏德度式验古法

谢的感应碎火或火焰率火乓有效逗化层深度的测定GB/T13298—91

金属显微红织检验方法

JB125591

ZB J36 00387

ZB J36 009

3外观质

高碳铬轴钢激动字件热处理技术条件工具热处理金相检验

翊件感应率火金相愉验

3.1零性的表面洁洁、不许有裂纹,瓷伤、锈蚀和碰扮等缺陷:3.2检验外观用肉眼或低倍放大镜观案,必要时可采用投神喷砂法成探伤法检验裂统。表面硬度

4.1学件的也硬度应符合图样秘工艺文件的规定。农面硬良偏差一股为-1IRC4.1检验硬变应效G230规定的方法在孕件有代表性的下作表而上测量。当不宜采可规定的方达时、也可深用其他硬度试验方达。5有效硬化应深度

5.1零件的有效硬化层殊度应符含害样和工艺文件的规定,有效破化层度偏差池表1。机械工业部1996-11-07批准

1997-01-01 实施

公称课康

JB/T 8491.3—1996

彩师您

公稳案庄

文偏芳

有效硬化尽深一致性不应起过表2的视定,但形状复杂剂大型的等件有较大的波动范压,表2

有效逆化层深度

≥1.5~2.5

法:同批料承括用同炉材料原同批妇理的批年件。件

深姆一

5.3检整有效塑化层深游GB5617规定的方法在等件成模拟试样[测量。6严硬区,教带或未率区的部位与尺寸6.1率硬区的部位应符合图样利二艺文件的规定,泵文范的尺寸馆差-般为:中版上mm;起音规实高换±4mm

6.2款带或末率区的尽寸

621辞硬层表面有神、孔时,车带,孔附近和零件端部的软带或米济区的宽度4(见图1)为:中频小F或等于12 mm:超音题、高频小十或等十Bmm图,

JB/T 8491.3—1996

6.2.2价梯辅小两外径痒硬时,在阶梯处的环形软带或痒区宽便A(见凰2)应符合在了的规定,图2

加落设备

超各我、高效

驴样轴大,回径差-

教带或未萍区宽度

%2.3率硬层下部有孔,丑最小些厚3小于有效硬化层深度5倍时,其济硬区的软带或来游区宽度4(见周3)应不人十孔的深度,

62.4产破区不能款连续碎炎时,在接头处的软带变文痒区宽度4、8(见态4)应符合表2的规定。

加战设·备

祖各频,高液

软带改未萍文宽典

JR/T 8491.3-1996

6.2.5法兰盘内端面萍硬时,在构邻轴周国的环形软带或夫萃区宽度A(则图5)为:户频小十或等丁12mm:超音频、完版小于或等于8mm图5

6.2.两相交面逆叶,在相交由的教带或末区克度4(图6)为:中题小于或等于15mra;超首须、高额小于或等于8。

6.2.探孔内表面严现儿率奥处距猫大于或等于20mm或维孔的大、小圆内径差D-2人于或等于10 [L时:共接头处的形款带或未还区A(见图7)为:中频小于或等于25mm;超音频、高预小T或等于12mm。

6.2.8孔经大于200r的内孔表面萍硬时,向的款带或末注区宽度4(见图8)为:中额小于或等于25mm;超音频、鹿频小于放等于12immsTR门8H91.3—1996

7.1十嵌结构钢及1碳合金结钢零件感应率火、回火后的显微组织按7J3609评定,3~7级合格。

7.7碳索「具钢零件感应率火、回火后的显微年款参7HJ36003中第十二、第十一级别图评定,5民体1~4.5经合。

7.3合会T至钢零件感应流火、回火后的显微组级参照7R36M中第十、第一一级别图评定,马天体1~4合格

7.4级铬钢零件感应许火、同火后的显激纽织擎照JB1255第二级别图决定,主要零件1-3级合格,非主要零件1~7级合格。

7.5豆微组按月/T13298规定的方法在零件有代表性的部优或模拟录详上检验。8变形下载标准就来标准下载网

8.1季件的变形量成符合率样或工艺文件的规定8字变形量超差的零件一般可以校正,精患稳定性要求高的举件校止后定退行消除应力整埋9验收混则

9.1零件应达到装不要求中规定的有关指标方为合格。9.2外观质最,表而硬度、变形,济更区的部位及教带尽一必乏意项目,每护寒件都度进行应验,其余属捕检项日,排检项目产在T艺文件户注明。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。