JB/T 8543.2-1997

基本信息

标准号: JB/T 8543.2-1997

中文名称:泵产品零件无损检测 渗透检测

标准类别:机械行业标准(JB)

英文名称: Nondestructive testing of pump parts Penetrant testing

标准状态:现行

发布日期:1997-04-15

实施日期:1998-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:340453

标准分类号

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

出版信息

出版社:机械工业出版社

页数:15 页

标准价格:17.0 元

出版日期:1998-01-01

相关单位信息

起草人:刘庆、袁榕、张明圣

起草单位:机械工业部合肥通用机械研究所

归口单位:全国泵标准化技术委员会

提出单位:全国泵标准化技术委员会容积泵分技术委员会

发布部门:中华人民共和国机械工业部

标准简介

JB/T 8543.2-1997 本标准规定了对工件表面开口缺陷的渗透透检测方法(包括荧光法和着色法)和缺陷等级分类。 本标准适用于金属材料制成的泵产品零件(以下简称工件)的表面开口缺陷的检测。 JB/T 8543.2-1997 泵产品零件无损检测 渗透检测 JB/T8543.2-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8543.2--1997

本标准的附录A是标准的附录。

本标准的附录B是提示的附录。

本标准由全国泵标准化技术委员会容积泵分技术委员会提出并归口。本标准起草单位:机械工业部合肥通用机械研究所。本标准主要起草人:刘庆、袁榕、张明圣。481

1范围

中华人民共和国机械行业标准

泵产品零件无损检测

渗透检测

JB/T8543.2--1997

本标准规定了对工件表面开口缺陷的渗透检测方法(包括荧光法和着色法)和缺陷等级分类。本标准适用于金属材料制成的泵产品零件(以下简称工件)的表面开口缺陷的检测。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604--90无损检测术语

3定义

本标准的术语定义按GB/T12604的规定,4检测人员

4.1检测人员应经有关部门考核合格后方可上岗操作。签发检测报告者应持有渗透1级或1级以上资格证书。

4.2色盲、色弱及近距离校正视力在1.0以下者,不得参加渗透检测评定。4.3检测人员应配备有防护用品,并按有关规定正确使用。5渗透检测装置和渗透探伤剂

5.1渗透检测装置

5.1.1渗透检测装置主要由渗透装置、乳化装置、清洗装置、显像装置、干燥装置及观察装置等构成5.1.2当采用荧光法进行检测时,所用黑光灯的紫外线波长应在0.32~0.40m的范围内。黑光灯应保证在距离黑光灯滤光板上400mm处的紫外线强度不低于1000μW/cm。暗室内可见光照度应不大于20lx。

5.1.3当采用着色法进行检测时,应保证观察时被检表面可见光的照度不小于5001x。5.2渗透探伤剂

5.2.1渗透探伤剂一般包括渗透剂、乳化剂、清洗剂和显像剂。5.2.2渗透探伤剂必须具有良好的检测性能,对工件无腐蚀,对人体基本无毒害作用。5.2.3对于高镍合金材料,定量探伤剂蒸发后残渣中的S元素含量重量比不得超过1%。5.2.4对于奥氏体不锈钢和钛及钛合金材料,定量探伤剂蒸发后残渣中的CI、F元素含量重量比不得超过1%。

5.2.5对于铝及铝合金材料,一定量探伤剂蒸发后残渣中的CI元素含量重量比不得超过1%中华人民共和国机械工业部1997-04-15批准482

1998-01-01实施

JB/T8543.2-1997

5.2.6探伤剂的C1,S.F元素含量的测定可按下述方法进行取探伤剂试样100g,放在直径150mm的表面蒸发Ⅲ中沸水浴60min,进行蒸发,如蒸发后留下的残渣超过0.005g,则应分析其CI.S.F含量5.2.7探伤剂应根据工件的具体情况进行选择,对同一工件,不能混用不同类型的探伤剂。5.3-般注意事项

渗透探伤剂必须装在密闭容器中,置于低温阴暗处保存。显像剂必须放在密闭容器中保存,长时期未使用的渗透探伤剂,使用前应做性能对比试验。6对比试块

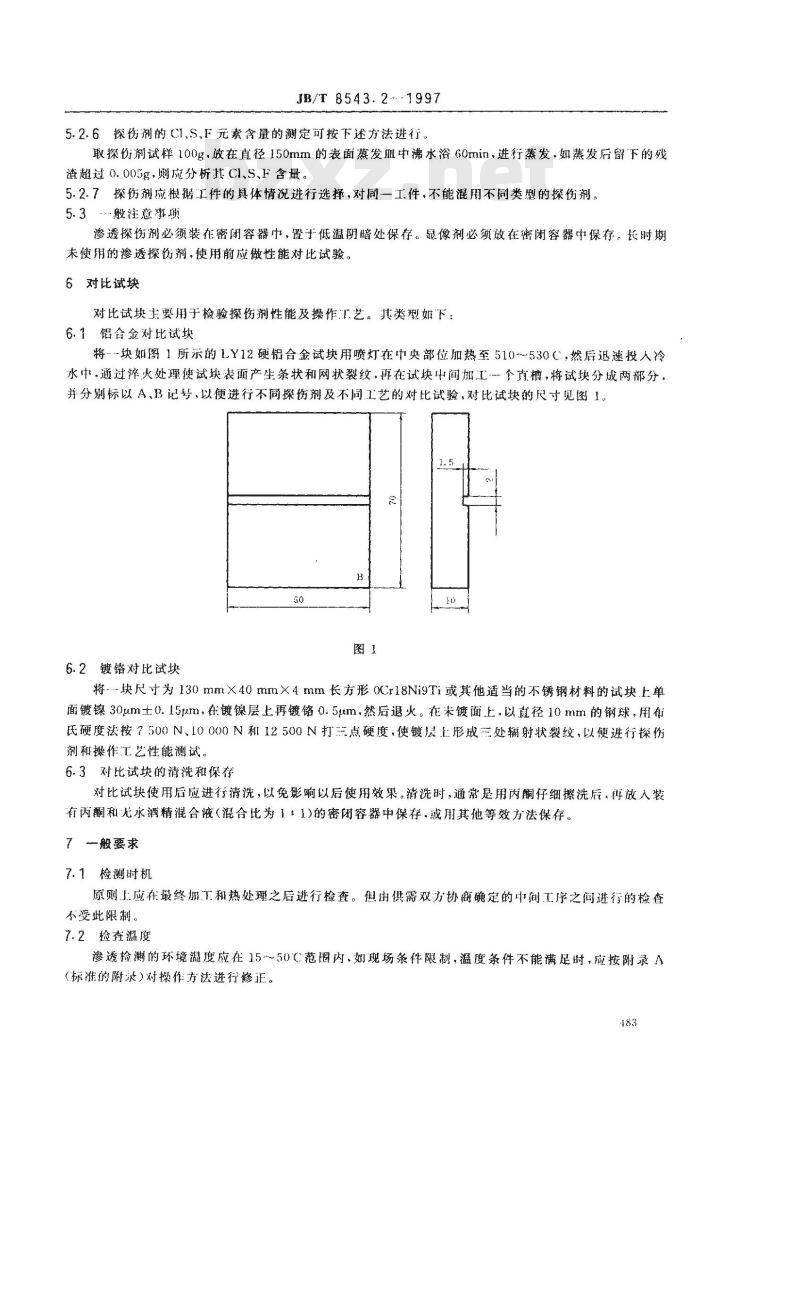

对比试块主要用于检验探伤剂性能及操作工艺。其类型如下:6.1铝含金对比试块

将---块如图1所示的LY12硬铝合金试块用喷灯在中央部位加热至510~530C,然后迅速投人冷水中.通过淬火处理使试块表面产生条状和网状裂纹,再在试块中间加工个直槽,将试块分成两部分并分别标以A、B记号,以便进行不同探伤剂及不同工艺的对比试验,对比试块的尺寸见图1。B

6.2镀铬对比试块

将块尺寸为130mm×40mm×4mm长方形oCr18Ni9Ti或其他适当的不锈钢材料的试块上单面镀镍30um士0.15mm,在镀镍层上再镀铬0.5um,然后退火。在未镀面上,以直径10mm的钢球,用布氏硬度法按?500N、10000N和12500N打三点硬度,使镀层上形成三处辐射状裂纹,以便进行探伤剂和操作工艺性能测试。

6.3对比试块的清洗和保存

对比试块使用后应进行清洗,以免影响以后使用效果。清洗时,通常是用芮酮仔细擦洗后再放人装有丙酮和无水酒精混合液(混合比为1:1)的密闭容器中保存,或用其他等效方法保存。7般要求

7.1检测时机

原则上应在最终加工和热处理之后进行检查。但由供需双方协商确定的中间工序之间进行的检查不受此限制。

7.2检查温度

渗透检测的环境温度应在15~50C范围内,如现场条件限制,温度条件不能满足时,应按附录A(标准的附录)对操作方法进行修正。483

JB/T8543.2--.1997

7.3被检面准备

7.3.1工件表面不得有铁锈、氧化皮、飞溅、铁屑、毛刺、油污以及各种防护层。7.3.2被检工件机加工表面粗糙度R。为6.3um,被检工件非机加工表面的粗糙度R为25jum。7.3.3离部检测时,准备工作范围应从检测部位四周向外扩展至少25mm。7.4检测方法分类和选用

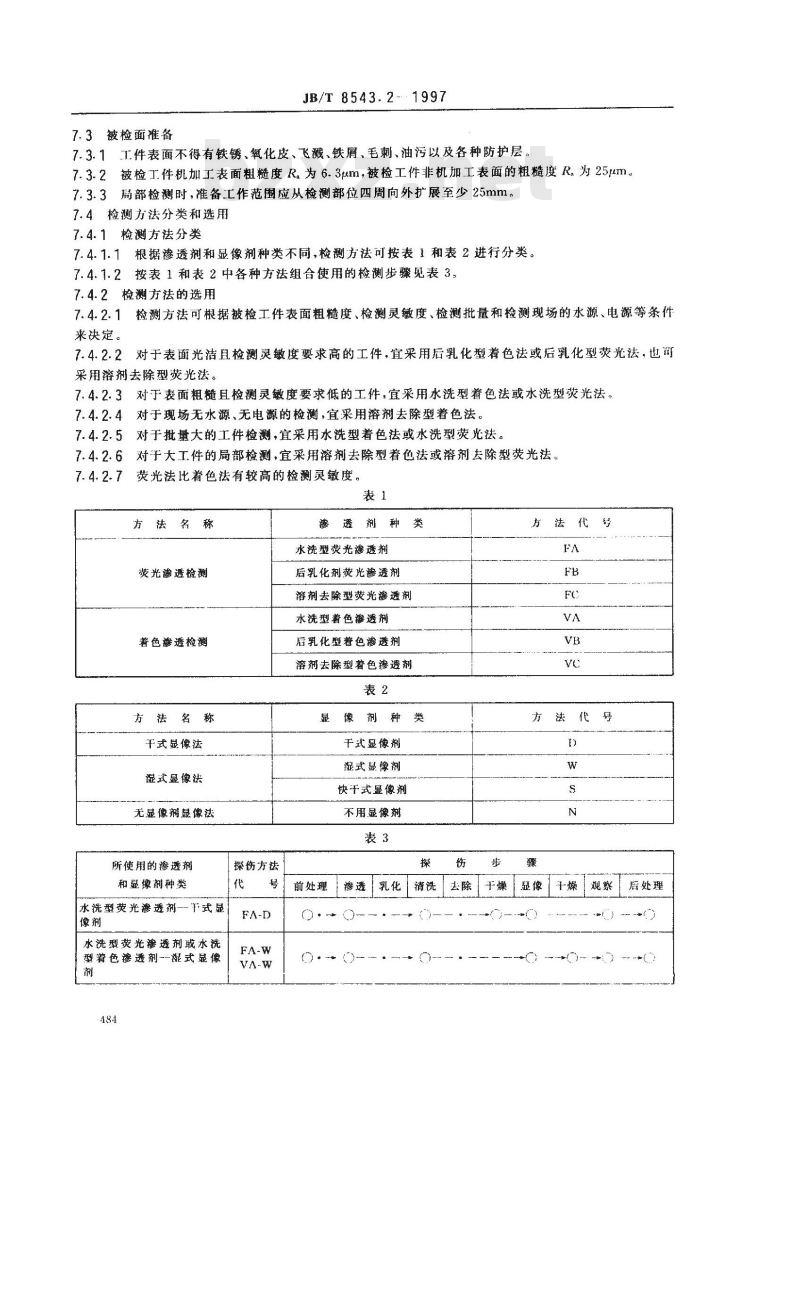

7.4.1检测方法分类

7.4.1.1根据渗透剂和显像剂种类不同,检测方法可按表1和表2进行分类。7.4.1.2按表1和表2中各种方法组合使用的检测步骤见表3。7.4.2检测方法的选用

7.4.2.1检测方法可根据被检工件表面粗糙度、检测灵敏度、检测批量和检测现场的水源、电源等条件来决定。

对于表面光洁且检测灵敏度要求高的工件,宜采用后乳化型着色法或后乳化型荧光法,也可7.4.2.2

采用溶剂去除型荧光法。

对于表面粗髓且检测灵敏度要求低的工件,宜采用水洗型着色法或水洗型荧光法。7. 4. 2. 3

7.4.2.4对于现场无水源、无电源的检测,宜采用溶剂去除型着色法。7.4.2.5对于批量大的工件检测,宜采用水洗型着色法或水洗型荧光法。7.4.2.6对于大工.件的局部检测,宜采用溶剂去除型着色法或溶剂去除型荧光法。荧光法比着色法有较高的检测灵敏度。7. 4. 2.7

方法名称

荧光渗透检测

着色渗透检测

方法名称

干式显像法

湿式显像法

无显像剂显像法

所使用的渗透剂

和显像剂种类

探伤方法

水洗型荧光渗透剂—下式显

水洗型荧光渗透剂或水洗

型着色穆透剂一一觀式显像

渗透剂种类

水洗型荧光渗透剂

后乳化剂荧光渗透剂

溶剂去除型荧光渗透剂

水洗型着色潘透剂

后乳化型着色渗透剂

溶剂去除型着色渗透剂

显像剂种类

干式显像剂

显式显像剂

快干式显像剂

不用显像剂

前处理渗透 乳化消洗

方法代

方法代

干燥显像

干燥观察后处理

所使用的渗透剂和

显像剂种类

水洗型荧光渗透剂或水洗型

着色渗透剂·快下显像剂

水洗型荧光渗透剂·不用显

后乳化型荧光渗透剂--午式

显像剂

后乳化型荧光渗透剂一湿式!

显像剂

探伤方法

后乳化型荧光渗透剂快十

式显像剂

溶剂去除型荧光渗透剂

式显像剂

溶剂去除型荧光渗透剂或溶

剂去除型着色渗透剂--湿式

显像剂

溶剂去除型荧光渗透剂或溶

剂去除型着色渗透剂快干

式显像剂

溶剂去除型荧光修透剂

用显像剂

后乳化型着色激透剂一千式

后乳化型着色透剂一凝式

显像剂

后乳化型着色密透剂快干

武显像剂

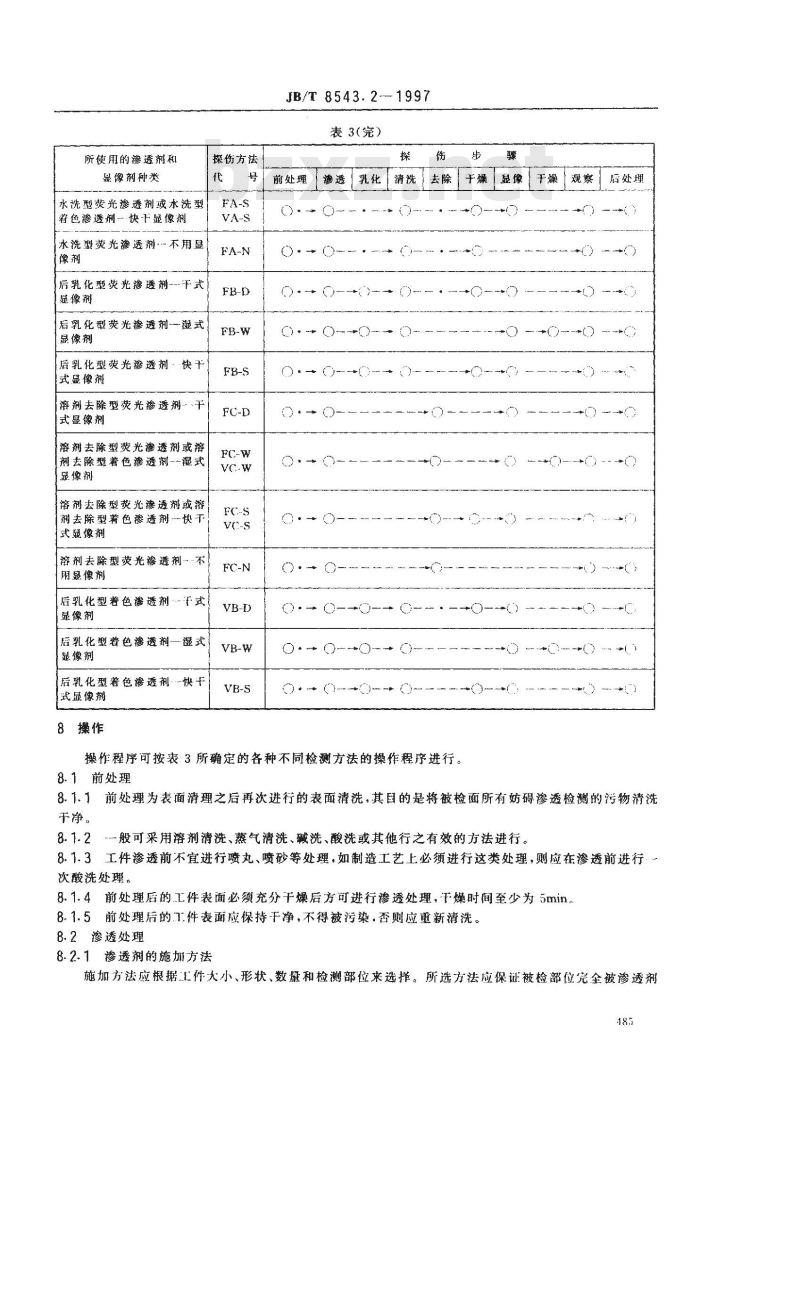

8操作

JB/T 8543.2-1997

表3(完)

前处理

操作程序可按表3所确定的各种不同检测方法的操作程序进行。8.1前处理

后处理

8.1.1前处理为表面清理之后再次进行的表面清洗,其目的是将被检面所有妨碍渗透检测的污物清洗干净。

-般可采用溶剂清洗、蒸气清洗、碱洗、酸洗或其他行之有效的方法进行。8.1.2

8.1.3工件渗透前不宜进行喷丸、喷砂等处理,如制造工艺上必须进行这类处理,则应在渗透前进行次酸洗处理。

8.1.4前处理后的.工件表面必须充分干燥后方可进行渗透处理,干燥时间至少为5min。8.1.5前处理后的7.件表面应保持干净,不得被污染.否则应重新清洗。8.2渗透处理

8.2.1渗透剂的施加方法

施加方法应根据工件大小、形状、数量和检测部位来选择。所选方法应保证被检部位完全被渗透剂48.5

JB/T8543.2---1997

覆盖,并在整个渗透时间内保持湿润状态。具体施加方法如下:a)喷涂:人工件的局部检测或全部检测可用静电喷涂装置、喷髓及低旺泵等进行。b)刷涂:工件局部检测可用刷子、棉纱等进行。c)浇涂:大工件的局部检测可将渗透剂直接浇在被检面上。d)浸涂:小工件的全面检测可把整个工件没泡在渗透剂中。8.2.2渗透时间

在1550℃的温度条件下,渗透时间一般不少于10mm。当溢度条件不能满足时,应按附录A对操作方法进行修正。

8.3乳化处理

8.3.1在进行乳化处理前,被检工件表面所附着的残余渗透剂要尽可能的滴干。使用水盐乳化剂时,应用水喷法排除多余渗透剂,如无特殊规定,水压-一般应控制在0.14MPa。8.3.2乳化可采用浸溃、喷洒等方法施加于工件被检表面,不得采用刷涂法。8.3.3乳化时间取决于乳化剂和渗透剂的性能及被检工件表面粗糙度。原则上使用油基乳化剂时间在2 min以内,用水基乳化剂的乳化时间在5 min以内。过乳化会使检测失效。8.4清洗及去除处理

8.4.1在清洗及去除被检表面多余的渗透剂时,应防止过度清洗而使检测质量下降,间时也应防止清洗不足而造成对缺陷显示识别困难。清洗时只能一个方向进行,不得来回进行,以防过清洗。用荧光渗透剂时,可在紫外线灯照射下边观察边清洗8.4.2水洗型及后乳化型渗透剂均可用水清洗。冲洗时水射束与被检面爽角不宜大十30°、水压应不大于 0.34MPa,水温在1550 C为宜8.4.3采用溶剂或其他清洗剂去除渗透剂时,应首先用干净不脱毛的布依次擦拭,直至大部分渗透剂被清除后,再用有溶剂或其他清洗剂的干净不脱毛的布或纸进行擦拭,直至擦净。但不得往复擦拭,不得用溶剂或清洗剂直接在被检面上冲洗。8.5干燥处理

8.5.1使用湿式显像剂之后或使用干式显像剂之前,检测须经干燥处理。8.5.2

干燥处理时,般可采用热风或自然干燥。干燥时,被检面的温度不得大丁50(。8.5.3当采用溶剂或清洗剂清洗时.应自然干燥,不得加热干燥。8.5.4干燥时间为5~10min。

8.6显像处理

8.6.1当采用千式显像剂时,须先经干燥处理,再用适当方法将显像剂均匀喷酒在整个被检面上,并保持·段时间。

8.6.2使用快干式显像剂时,须经于燥处理后,方可将显像剂均勾地喷洒或涂到被检面上,但不可将工件浸人显像剂中。喷涂上显像剂后应将工件自然干燥或用低温空气吹干。8.6.3使用凝式显像剂时,在被检面经过清洗处理后,可直接将显像剂喷酒或剂涂到被检面上或将工件浸人到显像剂中,然后迅速排除多余显像剂,再进行干燥处理8.6.4显像剂使用前应搅拌均匀,显像剂施加应薄而均勾,不可在同地点反复多次施加。8.6.5施加显像剂时,喷嘴离被检面距离为300~400mm,喷洒方向与被检面夹角为30°~40%。8.6.6禁止在被检面上倾倒快干式显像剂,以免冲掉缺陷内的渗透剂。8.6.7显像时间取决于显像剂种类、缺陷大小以及被检工件温度,一般为7~15min,但不成低于显像剂制造厂家所规定的显像时间。8.7观察

8.7.1观察显示的迹痕应在显像剂施加后7~30min内进行。如能控制显示迹痕的大小不发生变化,也可超过上述时间。

JB/T 8543.2--1997

8.7.2使用荧光法时,观察者应在暗室内待5min以上,以使眼睛适应暗室后方可进行观察。8.7.3当出现显示迹痕时,必须确定迹痕是否为缺陷显示,必要时应用5~10倍放大镜进行观察或复验

8.8复验

8.8.1当出现下列情况之-时,需进行复验一检测结束时、用对比试块验证发现渗透剂失效;—发现检测过程中操作方法有误;供需双方有争议或认为有其他需要;经返修后的部位。

8.8.2当决定复验时,必须对检测面进行彻底清洗,以去除上次检测时所留下的迹痕。必要时应用有机溶剂进行浸泡。当确认清洗干净后,按8.1~8.7的规定进行复验。8.9后处理

检测结束后,为防止残留的显像剂腐蚀被检工件表面或影响其使用应清除残余显像剂。清除方法可用刷洗、水洗、布或纸擦除等方法。9缺陷显示迹痕分类和缺陷等级评定9.1缺陷显示迹痕分类

9.1.1除确认由外界因素或操作不当造成的之外,其他任何大于或等于0.5mm的显示迹痕均应作为缺陷迹痕处理。

9.1.2长度与宽度之比大于3的缺陷显示迹痕,按线形缺陷处理:长度与宽度之比小于或等于3的缺陷显示逊痕,按圆形缺陷处理。9.1.3缺陷显示迹痕长轴方向与工件轴线或母线的夹角大于或等于30°时,作为横向缺陷处理,其他按纵向缺陷处理。

9.1.4缺陷显示迹痕在同一直线上且间距小于或等于2mm时按一条缺陷处理,其长度为缺陷之和加间距。

9.1.5缺陷显示迹痕若处于工件的重要区域和非重要区域交界处,按重要区域计。9.1.6按工件各部位受力状况不同可将工件表面划分成重要区域(A区)和非重要区域(B区)。9.1.6.1泵轴、曲辑、连杆的重要区域(A区)和非重要区域(B区)划分见图2、图3和图4。2b

,=0.ld,且a=≥25

2=0.1d且a≥25

JB/T 8543.2---1997

9.1.6.2其他零部件中凡焊缝、螺纹区、配合面、密封面、过渡圆角和键槽(油孔)的2a范围内均为重要区域(A区)、其余为非重要区域(B区)。9.2缺陷等级评定

9.2.1不合格缺陷

—裂纹类缺陷显示

-横向缺陷显示;

一在任一直线上有三个或三个以上缺陷显示且边缘间距小于1.0mm。9.2.2线性缺陷显示等级评定

线性缺陷显示等级评定按表4的规定。488

9.2.3圆形缺陷显示等级评定

JB/T 8543.2—1997

线性缺陷迹痕显示的长度和数量区

无任何缺陷迹痕显示

0.55.且≤2条

5L8.月3条

8>N级者

L≤1,且2条

L≤5.H≤3条

5L8.且4条

8八10.且1条

圆形缺陷显示等级评定用评定区进行,评定区为10mmX10mm的正方形。评定区应选在缺9.2.3.1

陷最严重的部位

评级。

评定区内参与评定的缺陷显示迹痕最大长径为5mm,大于5mm者按线性缺陷显示迹痕计算圆形缺陷显示的分级见表5。

圆形缺陷迹狼显示的长度和数量B

无任何缺陷迹痕显示

每处3点,且1处

每处≤5点,且≤1处

每处5点,且2处

>N级者

每处3点且心1处

每处5点,且1处

每处5点且2处

每处≤5点,月3处

9.2.4在圆形缺陷评定区内,若同时存在线性缺陷,应各自分别评级并将级别之和减1作为最终级别。

10检测报告

检测报告应包括以下内容[其表格形式可参见附录B(提示的附录)的规定]:10.1工件名称、编号、形状尺寸、材质、热处理状态、表面粗糙度及合格等级。10.2检測方法(用表1、表2规定的符号表示)、操作程序、探伤剂种类及牌号。10.3操作条件包括:

渗透时间和渗透温度:

乳化时间;

清洗水的压力和温度;

干燥温度和时间;

显像时间及观察时间。

10.4检测结果包括:

检测区域及缺陷迹痕示意图;

缺陷类型;

缺陷迹痕显示等级;

检测结论。

10.5检测人员资格及签名、审核者及签名、签发报告日期。489

A1概述

JB/T 8543.2--1997

附录A

(标准的附录)

用于非标准温度的检验方法

当渗透检测不可能在15~50C温度范围内进行时,要求对较低或较高温度时的检测方法作出鉴定。通常使用铝合金对比试块进行。鉴定方法

A2.1温度低于15C条件下渗透检测方法的鉴定在试块和所有使用材料都降到预定温度后,将准备的低温检测方法用于B区然后把试块加热到15~50℃C之间,在A区用标准方法进行检测,比较A、B两区的裂纹显示迹痕,如果显示迹痕基本相同,则可认为准备采用的方法是可行的。A2.2温度高于50C条件下渗透检测方法的鉴定如果准备采用的检测温度高于50℃,则将试块加温至这一温度,在B区进行检测。然后把试块加热到15~~50C之间,在A区用标准方法进行检测,比较A、B两区的裂纹显示迹痕。如果显示迹痕基本相同,则可认为准备采用的方法是可行的。附录B

(提示的附录)

渗透检测报告

工件名称

主体材质

检测方法

环境温度

渗透剂型号

执行标准

检测人员:

(可加附页)

缺陷位置

制造厂家

公称厚度

检测部位

对比试块

清洗剂型号

缺陷长度

审核:

工件编号

表面状况

检测比例bzxz.net

观察方武

显像剂型号

缺陷位置

报告编号:

缺陷长度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的附录A是标准的附录。

本标准的附录B是提示的附录。

本标准由全国泵标准化技术委员会容积泵分技术委员会提出并归口。本标准起草单位:机械工业部合肥通用机械研究所。本标准主要起草人:刘庆、袁榕、张明圣。481

1范围

中华人民共和国机械行业标准

泵产品零件无损检测

渗透检测

JB/T8543.2--1997

本标准规定了对工件表面开口缺陷的渗透检测方法(包括荧光法和着色法)和缺陷等级分类。本标准适用于金属材料制成的泵产品零件(以下简称工件)的表面开口缺陷的检测。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604--90无损检测术语

3定义

本标准的术语定义按GB/T12604的规定,4检测人员

4.1检测人员应经有关部门考核合格后方可上岗操作。签发检测报告者应持有渗透1级或1级以上资格证书。

4.2色盲、色弱及近距离校正视力在1.0以下者,不得参加渗透检测评定。4.3检测人员应配备有防护用品,并按有关规定正确使用。5渗透检测装置和渗透探伤剂

5.1渗透检测装置

5.1.1渗透检测装置主要由渗透装置、乳化装置、清洗装置、显像装置、干燥装置及观察装置等构成5.1.2当采用荧光法进行检测时,所用黑光灯的紫外线波长应在0.32~0.40m的范围内。黑光灯应保证在距离黑光灯滤光板上400mm处的紫外线强度不低于1000μW/cm。暗室内可见光照度应不大于20lx。

5.1.3当采用着色法进行检测时,应保证观察时被检表面可见光的照度不小于5001x。5.2渗透探伤剂

5.2.1渗透探伤剂一般包括渗透剂、乳化剂、清洗剂和显像剂。5.2.2渗透探伤剂必须具有良好的检测性能,对工件无腐蚀,对人体基本无毒害作用。5.2.3对于高镍合金材料,定量探伤剂蒸发后残渣中的S元素含量重量比不得超过1%。5.2.4对于奥氏体不锈钢和钛及钛合金材料,定量探伤剂蒸发后残渣中的CI、F元素含量重量比不得超过1%。

5.2.5对于铝及铝合金材料,一定量探伤剂蒸发后残渣中的CI元素含量重量比不得超过1%中华人民共和国机械工业部1997-04-15批准482

1998-01-01实施

JB/T8543.2-1997

5.2.6探伤剂的C1,S.F元素含量的测定可按下述方法进行取探伤剂试样100g,放在直径150mm的表面蒸发Ⅲ中沸水浴60min,进行蒸发,如蒸发后留下的残渣超过0.005g,则应分析其CI.S.F含量5.2.7探伤剂应根据工件的具体情况进行选择,对同一工件,不能混用不同类型的探伤剂。5.3-般注意事项

渗透探伤剂必须装在密闭容器中,置于低温阴暗处保存。显像剂必须放在密闭容器中保存,长时期未使用的渗透探伤剂,使用前应做性能对比试验。6对比试块

对比试块主要用于检验探伤剂性能及操作工艺。其类型如下:6.1铝含金对比试块

将---块如图1所示的LY12硬铝合金试块用喷灯在中央部位加热至510~530C,然后迅速投人冷水中.通过淬火处理使试块表面产生条状和网状裂纹,再在试块中间加工个直槽,将试块分成两部分并分别标以A、B记号,以便进行不同探伤剂及不同工艺的对比试验,对比试块的尺寸见图1。B

6.2镀铬对比试块

将块尺寸为130mm×40mm×4mm长方形oCr18Ni9Ti或其他适当的不锈钢材料的试块上单面镀镍30um士0.15mm,在镀镍层上再镀铬0.5um,然后退火。在未镀面上,以直径10mm的钢球,用布氏硬度法按?500N、10000N和12500N打三点硬度,使镀层上形成三处辐射状裂纹,以便进行探伤剂和操作工艺性能测试。

6.3对比试块的清洗和保存

对比试块使用后应进行清洗,以免影响以后使用效果。清洗时,通常是用芮酮仔细擦洗后再放人装有丙酮和无水酒精混合液(混合比为1:1)的密闭容器中保存,或用其他等效方法保存。7般要求

7.1检测时机

原则上应在最终加工和热处理之后进行检查。但由供需双方协商确定的中间工序之间进行的检查不受此限制。

7.2检查温度

渗透检测的环境温度应在15~50C范围内,如现场条件限制,温度条件不能满足时,应按附录A(标准的附录)对操作方法进行修正。483

JB/T8543.2--.1997

7.3被检面准备

7.3.1工件表面不得有铁锈、氧化皮、飞溅、铁屑、毛刺、油污以及各种防护层。7.3.2被检工件机加工表面粗糙度R。为6.3um,被检工件非机加工表面的粗糙度R为25jum。7.3.3离部检测时,准备工作范围应从检测部位四周向外扩展至少25mm。7.4检测方法分类和选用

7.4.1检测方法分类

7.4.1.1根据渗透剂和显像剂种类不同,检测方法可按表1和表2进行分类。7.4.1.2按表1和表2中各种方法组合使用的检测步骤见表3。7.4.2检测方法的选用

7.4.2.1检测方法可根据被检工件表面粗糙度、检测灵敏度、检测批量和检测现场的水源、电源等条件来决定。

对于表面光洁且检测灵敏度要求高的工件,宜采用后乳化型着色法或后乳化型荧光法,也可7.4.2.2

采用溶剂去除型荧光法。

对于表面粗髓且检测灵敏度要求低的工件,宜采用水洗型着色法或水洗型荧光法。7. 4. 2. 3

7.4.2.4对于现场无水源、无电源的检测,宜采用溶剂去除型着色法。7.4.2.5对于批量大的工件检测,宜采用水洗型着色法或水洗型荧光法。7.4.2.6对于大工.件的局部检测,宜采用溶剂去除型着色法或溶剂去除型荧光法。荧光法比着色法有较高的检测灵敏度。7. 4. 2.7

方法名称

荧光渗透检测

着色渗透检测

方法名称

干式显像法

湿式显像法

无显像剂显像法

所使用的渗透剂

和显像剂种类

探伤方法

水洗型荧光渗透剂—下式显

水洗型荧光渗透剂或水洗

型着色穆透剂一一觀式显像

渗透剂种类

水洗型荧光渗透剂

后乳化剂荧光渗透剂

溶剂去除型荧光渗透剂

水洗型着色潘透剂

后乳化型着色渗透剂

溶剂去除型着色渗透剂

显像剂种类

干式显像剂

显式显像剂

快干式显像剂

不用显像剂

前处理渗透 乳化消洗

方法代

方法代

干燥显像

干燥观察后处理

所使用的渗透剂和

显像剂种类

水洗型荧光渗透剂或水洗型

着色渗透剂·快下显像剂

水洗型荧光渗透剂·不用显

后乳化型荧光渗透剂--午式

显像剂

后乳化型荧光渗透剂一湿式!

显像剂

探伤方法

后乳化型荧光渗透剂快十

式显像剂

溶剂去除型荧光渗透剂

式显像剂

溶剂去除型荧光渗透剂或溶

剂去除型着色渗透剂--湿式

显像剂

溶剂去除型荧光渗透剂或溶

剂去除型着色渗透剂快干

式显像剂

溶剂去除型荧光修透剂

用显像剂

后乳化型着色激透剂一千式

后乳化型着色透剂一凝式

显像剂

后乳化型着色密透剂快干

武显像剂

8操作

JB/T 8543.2-1997

表3(完)

前处理

操作程序可按表3所确定的各种不同检测方法的操作程序进行。8.1前处理

后处理

8.1.1前处理为表面清理之后再次进行的表面清洗,其目的是将被检面所有妨碍渗透检测的污物清洗干净。

-般可采用溶剂清洗、蒸气清洗、碱洗、酸洗或其他行之有效的方法进行。8.1.2

8.1.3工件渗透前不宜进行喷丸、喷砂等处理,如制造工艺上必须进行这类处理,则应在渗透前进行次酸洗处理。

8.1.4前处理后的.工件表面必须充分干燥后方可进行渗透处理,干燥时间至少为5min。8.1.5前处理后的7.件表面应保持干净,不得被污染.否则应重新清洗。8.2渗透处理

8.2.1渗透剂的施加方法

施加方法应根据工件大小、形状、数量和检测部位来选择。所选方法应保证被检部位完全被渗透剂48.5

JB/T8543.2---1997

覆盖,并在整个渗透时间内保持湿润状态。具体施加方法如下:a)喷涂:人工件的局部检测或全部检测可用静电喷涂装置、喷髓及低旺泵等进行。b)刷涂:工件局部检测可用刷子、棉纱等进行。c)浇涂:大工件的局部检测可将渗透剂直接浇在被检面上。d)浸涂:小工件的全面检测可把整个工件没泡在渗透剂中。8.2.2渗透时间

在1550℃的温度条件下,渗透时间一般不少于10mm。当溢度条件不能满足时,应按附录A对操作方法进行修正。

8.3乳化处理

8.3.1在进行乳化处理前,被检工件表面所附着的残余渗透剂要尽可能的滴干。使用水盐乳化剂时,应用水喷法排除多余渗透剂,如无特殊规定,水压-一般应控制在0.14MPa。8.3.2乳化可采用浸溃、喷洒等方法施加于工件被检表面,不得采用刷涂法。8.3.3乳化时间取决于乳化剂和渗透剂的性能及被检工件表面粗糙度。原则上使用油基乳化剂时间在2 min以内,用水基乳化剂的乳化时间在5 min以内。过乳化会使检测失效。8.4清洗及去除处理

8.4.1在清洗及去除被检表面多余的渗透剂时,应防止过度清洗而使检测质量下降,间时也应防止清洗不足而造成对缺陷显示识别困难。清洗时只能一个方向进行,不得来回进行,以防过清洗。用荧光渗透剂时,可在紫外线灯照射下边观察边清洗8.4.2水洗型及后乳化型渗透剂均可用水清洗。冲洗时水射束与被检面爽角不宜大十30°、水压应不大于 0.34MPa,水温在1550 C为宜8.4.3采用溶剂或其他清洗剂去除渗透剂时,应首先用干净不脱毛的布依次擦拭,直至大部分渗透剂被清除后,再用有溶剂或其他清洗剂的干净不脱毛的布或纸进行擦拭,直至擦净。但不得往复擦拭,不得用溶剂或清洗剂直接在被检面上冲洗。8.5干燥处理

8.5.1使用湿式显像剂之后或使用干式显像剂之前,检测须经干燥处理。8.5.2

干燥处理时,般可采用热风或自然干燥。干燥时,被检面的温度不得大丁50(。8.5.3当采用溶剂或清洗剂清洗时.应自然干燥,不得加热干燥。8.5.4干燥时间为5~10min。

8.6显像处理

8.6.1当采用千式显像剂时,须先经干燥处理,再用适当方法将显像剂均匀喷酒在整个被检面上,并保持·段时间。

8.6.2使用快干式显像剂时,须经于燥处理后,方可将显像剂均勾地喷洒或涂到被检面上,但不可将工件浸人显像剂中。喷涂上显像剂后应将工件自然干燥或用低温空气吹干。8.6.3使用凝式显像剂时,在被检面经过清洗处理后,可直接将显像剂喷酒或剂涂到被检面上或将工件浸人到显像剂中,然后迅速排除多余显像剂,再进行干燥处理8.6.4显像剂使用前应搅拌均匀,显像剂施加应薄而均勾,不可在同地点反复多次施加。8.6.5施加显像剂时,喷嘴离被检面距离为300~400mm,喷洒方向与被检面夹角为30°~40%。8.6.6禁止在被检面上倾倒快干式显像剂,以免冲掉缺陷内的渗透剂。8.6.7显像时间取决于显像剂种类、缺陷大小以及被检工件温度,一般为7~15min,但不成低于显像剂制造厂家所规定的显像时间。8.7观察

8.7.1观察显示的迹痕应在显像剂施加后7~30min内进行。如能控制显示迹痕的大小不发生变化,也可超过上述时间。

JB/T 8543.2--1997

8.7.2使用荧光法时,观察者应在暗室内待5min以上,以使眼睛适应暗室后方可进行观察。8.7.3当出现显示迹痕时,必须确定迹痕是否为缺陷显示,必要时应用5~10倍放大镜进行观察或复验

8.8复验

8.8.1当出现下列情况之-时,需进行复验一检测结束时、用对比试块验证发现渗透剂失效;—发现检测过程中操作方法有误;供需双方有争议或认为有其他需要;经返修后的部位。

8.8.2当决定复验时,必须对检测面进行彻底清洗,以去除上次检测时所留下的迹痕。必要时应用有机溶剂进行浸泡。当确认清洗干净后,按8.1~8.7的规定进行复验。8.9后处理

检测结束后,为防止残留的显像剂腐蚀被检工件表面或影响其使用应清除残余显像剂。清除方法可用刷洗、水洗、布或纸擦除等方法。9缺陷显示迹痕分类和缺陷等级评定9.1缺陷显示迹痕分类

9.1.1除确认由外界因素或操作不当造成的之外,其他任何大于或等于0.5mm的显示迹痕均应作为缺陷迹痕处理。

9.1.2长度与宽度之比大于3的缺陷显示迹痕,按线形缺陷处理:长度与宽度之比小于或等于3的缺陷显示逊痕,按圆形缺陷处理。9.1.3缺陷显示迹痕长轴方向与工件轴线或母线的夹角大于或等于30°时,作为横向缺陷处理,其他按纵向缺陷处理。

9.1.4缺陷显示迹痕在同一直线上且间距小于或等于2mm时按一条缺陷处理,其长度为缺陷之和加间距。

9.1.5缺陷显示迹痕若处于工件的重要区域和非重要区域交界处,按重要区域计。9.1.6按工件各部位受力状况不同可将工件表面划分成重要区域(A区)和非重要区域(B区)。9.1.6.1泵轴、曲辑、连杆的重要区域(A区)和非重要区域(B区)划分见图2、图3和图4。2b

,=0.ld,且a=≥25

2=0.1d且a≥25

JB/T 8543.2---1997

9.1.6.2其他零部件中凡焊缝、螺纹区、配合面、密封面、过渡圆角和键槽(油孔)的2a范围内均为重要区域(A区)、其余为非重要区域(B区)。9.2缺陷等级评定

9.2.1不合格缺陷

—裂纹类缺陷显示

-横向缺陷显示;

一在任一直线上有三个或三个以上缺陷显示且边缘间距小于1.0mm。9.2.2线性缺陷显示等级评定

线性缺陷显示等级评定按表4的规定。488

9.2.3圆形缺陷显示等级评定

JB/T 8543.2—1997

线性缺陷迹痕显示的长度和数量区

无任何缺陷迹痕显示

0.55.且≤2条

5L8.月3条

8

L≤1,且2条

L≤5.H≤3条

5L8.且4条

8八10.且1条

圆形缺陷显示等级评定用评定区进行,评定区为10mmX10mm的正方形。评定区应选在缺9.2.3.1

陷最严重的部位

评级。

评定区内参与评定的缺陷显示迹痕最大长径为5mm,大于5mm者按线性缺陷显示迹痕计算圆形缺陷显示的分级见表5。

圆形缺陷迹狼显示的长度和数量B

无任何缺陷迹痕显示

每处3点,且1处

每处≤5点,且≤1处

每处5点,且2处

>N级者

每处3点且心1处

每处5点,且1处

每处5点且2处

每处≤5点,月3处

9.2.4在圆形缺陷评定区内,若同时存在线性缺陷,应各自分别评级并将级别之和减1作为最终级别。

10检测报告

检测报告应包括以下内容[其表格形式可参见附录B(提示的附录)的规定]:10.1工件名称、编号、形状尺寸、材质、热处理状态、表面粗糙度及合格等级。10.2检測方法(用表1、表2规定的符号表示)、操作程序、探伤剂种类及牌号。10.3操作条件包括:

渗透时间和渗透温度:

乳化时间;

清洗水的压力和温度;

干燥温度和时间;

显像时间及观察时间。

10.4检测结果包括:

检测区域及缺陷迹痕示意图;

缺陷类型;

缺陷迹痕显示等级;

检测结论。

10.5检测人员资格及签名、审核者及签名、签发报告日期。489

A1概述

JB/T 8543.2--1997

附录A

(标准的附录)

用于非标准温度的检验方法

当渗透检测不可能在15~50C温度范围内进行时,要求对较低或较高温度时的检测方法作出鉴定。通常使用铝合金对比试块进行。鉴定方法

A2.1温度低于15C条件下渗透检测方法的鉴定在试块和所有使用材料都降到预定温度后,将准备的低温检测方法用于B区然后把试块加热到15~50℃C之间,在A区用标准方法进行检测,比较A、B两区的裂纹显示迹痕,如果显示迹痕基本相同,则可认为准备采用的方法是可行的。A2.2温度高于50C条件下渗透检测方法的鉴定如果准备采用的检测温度高于50℃,则将试块加温至这一温度,在B区进行检测。然后把试块加热到15~~50C之间,在A区用标准方法进行检测,比较A、B两区的裂纹显示迹痕。如果显示迹痕基本相同,则可认为准备采用的方法是可行的。附录B

(提示的附录)

渗透检测报告

工件名称

主体材质

检测方法

环境温度

渗透剂型号

执行标准

检测人员:

(可加附页)

缺陷位置

制造厂家

公称厚度

检测部位

对比试块

清洗剂型号

缺陷长度

审核:

工件编号

表面状况

检测比例bzxz.net

观察方武

显像剂型号

缺陷位置

报告编号:

缺陷长度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。