JB/T 8582.5-2001

基本信息

标准号: JB/T 8582.5-2001

中文名称:农用运输车 减振器

标准类别:机械行业标准(JB)

英文名称: Shock absorber for agricultural transport vehicles

标准状态:现行

发布日期:2001-06-04

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:272965

标准分类号

标准ICS号:道路车辆工程>>43.160专用汽车

中标分类号:车辆>>专用汽车>>T54农、牧、副、渔用汽车

关联标准

出版信息

出版社:机械工业出版社

页数:19 页

标准价格:20.0 元

出版日期:2004-04-24

相关单位信息

标准简介

JB/T 8582.5—2001 JB/T 8582.5-2001 农用运输车 减振器 JB/T8582.5-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS43.160

中华人民共和国机械行业标准

JB/T8582.5—2001

农用运输车

减振器

AgriculturalvehiclesShockabsorbers2001-06-04发布

中国机械工业联合会

2001-10-01实施

JB/T85825-2001

为提高农用运输车产品质量,规范配套的减振器部件,保护用户和企业利益,特制定本标准。本标准的附录A是提示的附录。

本标准的附录B是标准的附录。

本标准由全国农用运输车标准化技术委员会提出并归口。本标准起草单位:江苏理工大学、机械工业农用运输车发展研究中心、浙江安吉县威泰减振器有限公司。

本标准主要起草人:陈昆山、薛念文、王国林、江浩斌、胡小安、韩可一。本标准于2001年6月首次发布。

1范围

中华人民共和国机械行业标准

农用运输车减振器

AgriculturalvehiclesShockabsorbarsJB/T8582.5—2001

本标准规定了农用运输车减振器的结构尺寸、技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于三轮农用运输车和四轮农用运输车用减振器(以下简称减振器)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T1239.2—1989

GB/T28281987

GB/T 169471997

JB/T5673—1991

QC/T6251999

3定义

冷圈圆柱螺旋压缩弹簧技术条件逐批检查计数抽样程序及抽样表(适用于连续批的检查)螺旋弹簧疲劳试验规范

农林拖拉机及机具涂漆通用技术条件汽车用电镀层和化学处理层

本标准采用下列定义。

3.1示功图indicatorcard

减振器阻力P和活塞位移s的关系曲线。速度特性dampspeedaurve

减振器阻力P和活塞速度V的关系。3.3耐久性durability

减振器阻力P和运转次数n的关系。3.4三轮农用运输车前减振器总成(简称三轮车减振器总成)threewheelagriculturalvehicleshodabsorber

位于三轮农用运输车车架和车轮之间,缓和并衰减由地面引起的冲击和振动,同时承受和传递作用在车轮和车架之间的各种力和转矩的装置(部件)。三轮农用运输车前减振器(简称三轮车减振器)3.5

三轮车减振器总成中除去缓冲弹簧后的部分。3.6简式减振器tdescopicshodkabsorbar圆简形的减振器。

中国机械工业联合会2001-06-04批准threewheelagriaultural vehicledamper2001-10-01实施

结构尺寸

JB/T8582.5—2001

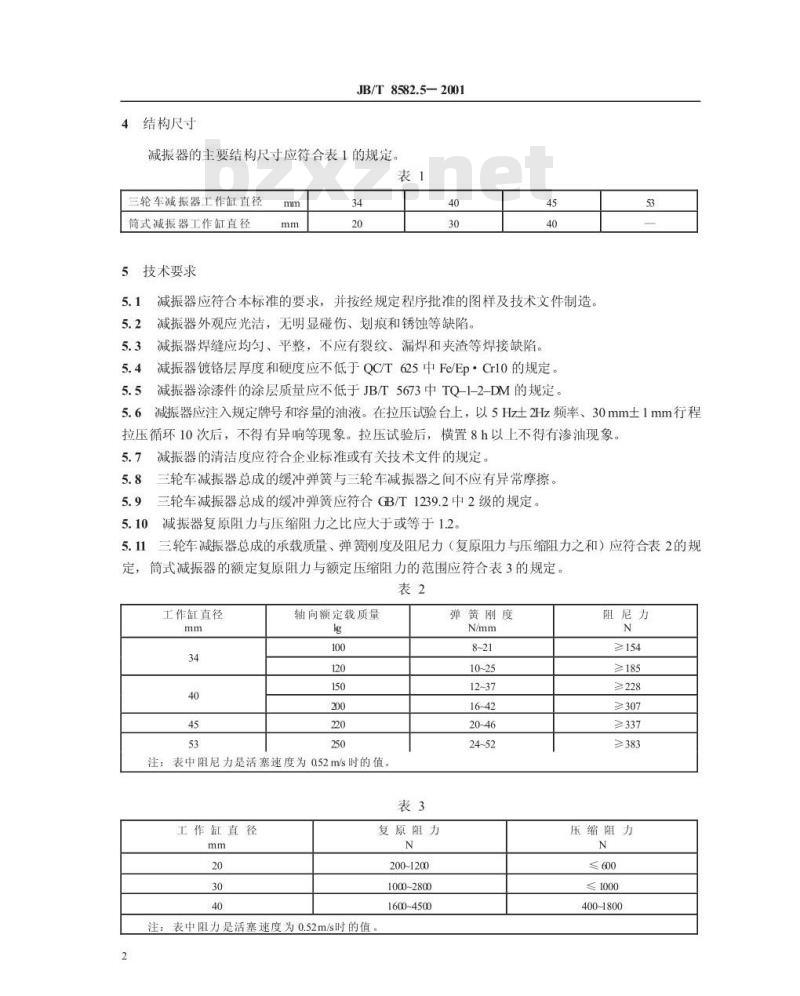

减振器的主要结构尺寸应符合表1的规定。表1

三轮车减振器工作缸直径

简式减振器工作缸直径

技术要求

减振器应符合本标准的要求,并按经规定程序批准的图样及技术文件制造减振器外观应光洁,无明显碰伤、划痕和锈蚀等缺陷。减振器焊缝应均匀、平整,不应有裂纹、漏焊和夹渣等焊接缺陷。减振器镀铬层厚度和硬度应不低于QCT625中Fe/Ep·Cr10的规定。减振器涂漆件的涂层质量应不低于JB/T5673中TQ-1-2-DM的规定53

减振器应注入规定牌号和容量的油液。在拉压试验台上,以5Hz士2Hz频率、30mm士1mm行程5.6

拉压循环10次后,不得有异响等现象。拉压试验后,横置8h以上不得有渗油现象5.7

减振器的清洁度应符合企业标准或有关技术文件的规定三轮车减振器总成的缓冲弹簧与三轮车减振器之间不应有异常摩擦。三轮车减振器总成的缓冲弹簧应符合GB/T1239.2中2级的规定。5.10

减振器复原阻力与压缩阻力之比应大于或等于12。三轮车减振器总成的承载质量、弹簧刚度及阻尼力(复原阻力与压缩阻力之和)应符合表2的规筒式减振器的额定复原阻力与额定压缩阻力的范围应符合表3的规定。定,

工作缸直径

轴向额定载质量

注:表中阻尼力是活塞速度为052m/s时的值。工作缸直径

注:表中阻力是活塞速度为0.52m/s时的值2

复原阻力

200-1200

1000-2800

1600-4500

弹簧刚度

阻尼力

≥154

≥185

≥228

≥307

≥337

≥383

压缩阻力

≤1000

400-1800

JB/T8582.5—2001

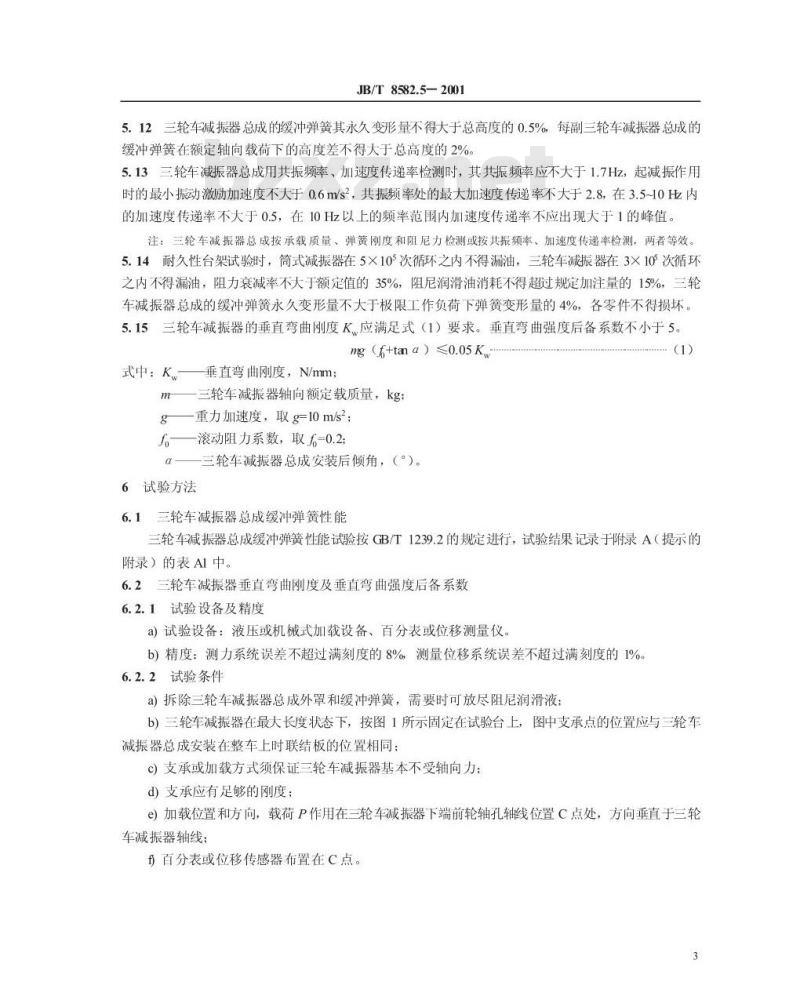

5.12三轮车减振器总成的缓冲弹簧其永久变形量不得大于总高度的0.5%,每副三轮车减振器总成的缓冲弹簧在额定轴向载荷下的高度差不得大于总高度的2%。5.13三轮车减振器总成用共振频率、加速度传递率检测时,其共振频率应不大于1.7Hz,起减振作用时的最小振动激励加速度不大于0.6m/s2,共振频率处的最大加速度传递率不大于2.8,在3.5~10H内的加速度传递率不大于0.5,在10Hz以上的频率范围内加速度传递率不应出现大于1的峰值。注:三轮车减振器总成按承载质量、弹簧刚度和阻尼力检测或按共振频率、加速度传递率检测,两者等效。5.14耐久性台架试验时,简式减振器在5×105次循环之内不得漏油,三轮车减振器在3×10次循环之内不得漏油,阻力衰减率不大于额定值的35%,阻尼润滑油消耗不得超过规定加注量的15%,三轮车减振器总成的缓冲弹簧永久变形量不大于极限工作负荷下弹簧变形量的4%,各零件不得损坏。5.15三轮车减振器的垂直弯曲刚度K应满足式(1)要求。垂直弯曲强度后备系数不小于5。ng(f+tana)≤0.05K..

式中:Kw垂直弯曲刚度,N/mm;m—三轮车减振器轴向额定载质量,kg;g重力加速度,取g=10m/s2;

J。——滚动阻力系数,取=0.2

α一一三轮车减振器总成安装后倾角,(°)。6试验方法

6.1三轮车减振器总成缓冲弹簧性能(1)

三轮车减振器总成缓冲弹簧性能试验按GB/T1239.2的规定进行,试验结果记录于附录A(提示的附录)的表Al中。

6.2三轮车减振器垂直弯曲刚度及垂直弯曲强度后备系数6.2.1试验设备及精度

a)试验设备:液压或机械式加载设备、百分表或位移测量仪,b)精度:测力系统误差不超过满刻度的8%测量位移系统误差不超过满刻度的1%6.2.2试验条件

a)拆除三轮车减振器总成外罩和缓冲弹簧,需要时可放尽阻尼润滑液:b)三轮车减振器在最大长度状态下,按图1所示固定在试验台上,图中支承点的位置应与三轮车减振器总成安装在整车上时联结板的位置相同:)支承或加载方式须保证三轮车减振器基本不受轴向力:d)支承应有足够的刚度;

e)加载位置和方向,载荷P作用在三轮车减振器下端前轮轴孔轴线位置C点处,方向垂直于三轮车减振器轴线:

f百分表或位移传感器布置在C点。3

6.2.3试验方法

a)按表4确定初试负荷P,=3.5P:工作缸径

JB/T8582.5—2001

额定轴向承载质量

减扳装

白分丧

额定垂直弯曲负荷P。(Po=mgsn25°)N

注:可按三轮车减振器总成实际装车承载质量,计算实际垂直弯曲负荷b)预加载荷P=0.5P,以此作为C点的测量基准点(零点);c)缓慢加载至P,保持1min,卸载至P,记录C点的永久变形△C(或损坏情况);d)当AC<0.005L时,P,负荷递增0.5P重复加载、卸载至P,直至AC≥0.005L(或损坏),停止试验,记录其失效(塑性变形或损坏)负荷P(包括P),并按式(2)计算垂直弯曲强度后备系数K:K-P./Po

e)试验结果记录于附录A的表A2中。三轮车减振器总成共振频率、阻尼比和振动加速度传递率6.3

6.3.1试验设备

1激振台

a)机械或电液伺服式激振:

JB/T8582.5-2001

b)激振方式:激振扫描或单频率正弦激振;激振频率:下限频率不大于1Hz,上限频率不小于30HZ。有级或无级可调;d)最大振动幅值:频率小于或等于5Hz范围内,幅值不小于30mm:频率大于5Hz至小于或等于10H的范围内,幅值不小于2mm;频率在10Hz以上范围内,幅值不小于0.5mm;e)振幅调节:有级或无级。

6.3.1.2测量仪器

a)名称:加速度传感器、电荷放大器、记录器、信号处理设备:b)频率范围:0.5~100Hz:

c)信噪比:优于40dB。

6.3.2试验条件

a)将三轮车减振器总成下端固定在激振台上,如图2所示;加速度传感器

限位块

减热器

师速度传您器A

激振台面

b)将质量块固定在减振柱上,质量块的质量等于三轮车减振器总成的额定轴向载质量:C)质量块的重力应作用在缓冲弹簧上。当质量块和弹簧之间有距离时,可附加套管(见图2)或在减振柱上加装限位块等。套管下端或限位块的位置应与三轮车减振器总成安装在整车上时联结板或下联结板的位置相同:

d)将加速度传感器A布置在叉头上或靠近叉头的振动台面上,加速度传感器B布置在减振柱上或靠近减振柱的质量块上。

6.3.3试验方法

JB/T8582.52001

a)从小于1H的下限频率开始,对三轮车减振器总成进行正弦激振,同时测量上下端的振动加速b)按式(3)计算不同频率时的加速度传递率:T)=la)

式中:T(f)—一频率为f时的加速度传递率;a,()一一频率为F时减振器上端的激振加速度,m/s;aa)

一频率为f时减振器下端的激振加速度,m/s?。(3)

c)绘制加速度传递率曲线(见图3)。在测取曲线A时,应在较大激励振幅状态下测量,试验最高频率不小于其共振峰值的四倍(但不得小于5H);d)采用正弦扫描激振时,如在所测频率范围内,被测信号幅值的变化范围超过仪器某一档的量程范围,可进行分段测量;

e)采用单频正弦激振时,激振频率可以参考下列数值:05,0.6,0.8,1.0,1.3,1.6,20,2.5,3.2,4.0,5.0,6.3,8.0,10.0Hz;在图3曲线所示a点附近适当增加测量点。激谢信8.m

6.3.4数据处理

a)共振峰值Tamax:图3中曲线上最高点a的加速度传递率值;b)共振频率f:曲线上a点所对应的频率:c)阻尼比5:按式(4)确定:

d)试验结果记录于附录 A的表A3中。6.4示功试验

6.4.1目的

测取试件的示功图。

6.4.2设备

符合附录B(标准的附录)规定的减振器试验台。6.4.3试验条件

颖率Hz

a)试验温度:18~32℃:

b)试件试验行程s:(100±1)mm;JB/T8582.52001

c)试件试验频率n:(100土2)次/min;d)速度v:根据a)和b)由式(5)决定减振器活塞速度:v=πsnx10*=0.52m/s

式中:减振器活塞速度,m/s;

-试件试验行程,mm;

一试件试验频率,次/min;

元——圆周率,取3.14

在减振器行程较小,不宜选用100mm的试验行程时,应根据有关技术文件选定试验速度值;e)方向:铅垂方向:

f位置:安装时,在减振器行程约二分之一的中间位置。三轮车减振器总成应拆除缓冲弹簧。6.4.4试验方法

a)定期按附录B的试验台标定方法取得测力元件标定常数l,N/mm;b)在不装试件时,画出基准线:c)按6.4.3加振,在试件往复三至五次内记录示功图。6.4.5阻力计算

如图4所示,按式(6)和式(7)计算复原阻力和压缩阻力。图4

式中:P复原阻力,N:

Py—压缩阻力,N;

a、b一一分别为示功图复原部分(f)和压缩部分(y)与基准线间的距离,mm;1一一试验台测力元件的标定常数,N/mm。6.5速度特性试验

JB/T8582.52001bzxZ.net

检测减振器在不同活塞速度下的阻力,取得试件的速度特性。6.5.2设备

符合附录B规定的减振器试验台

6.5.3试验条件

6.5.3.1试验温度:18~32℃。

6.5.3.2试件试验行程s:20~100mm。6.5.3.3速度v

按式(8)计算:

式中:

减振器活塞速度,m/s,最高试验速度应不低于1.2m/s试件试验行程,mm;

n—试件试验频率,次/min;

圆周率,取3.14。

4三轮车减振器总成应拆除缓冲弹簧。6.5.4减振器的安装

同6.4.3中的e)和f。

6.5.5试验方法

可根据具体要求选用下列方法之一。6.5.5.1直接记录法

在6.5.2规定的试验台上,采用相应的电测量装置,利用传感元件取得试件在振动过程中的活塞速度和阻力信号,将该两信号同时输入记录装置而直接获得试件的速度特性。速度特性曲线如图5所示。

6.5.5.2多工况合成法

根据6.5.3.2可以改变行程或频率,取得变化的速度v值及相应工况下的阻力P,形成速度特性的8

JB/T8582.5—2001

若干点,最终光滑连接构成速度特性P-v的试验曲线。a)固定行程改变频率时

1)按6.5.3.3确定速度;

2)按6.4.4测出不同频率时的示功图;3)按图6所示测出试验速度特性P-v曲线。b)固定频率改变行程时

1)试验频率:100次/min;

2)按6.4.4测出不同行程下的示功图:3)按图7所示测出试验速度特性P-v图。图6

耐久性试验

6.6.1目的

测定试件的耐久性。

6.6.2设备

JB/T8582.52001

机械或电液伺服式试验台,单动或双动均可,频率不少于180次/min,行程应满足6.4的规定。6.6.3单动试验台试验方法

6.6.3.1试验条件

a)试验温度:试件升温后外壁上端温度以强制冷却方式保持在70℃以下范围内,并适时监测;b)试件上、下装接位置应对中良好,并沿铅垂方向安装:c)位置:应大致在减振器的中间位置:d)工作循环次数:筒式减振器5×10次:三轮车减振器3×10次:e)试件试验行程:100mm土1mm。6.6.3.2试验记录

a)在试验开始与结束时按6.4记录示功图。b)根据所记录的示功图按式(9)和式(10)计算阻力变化率:8.-Px100%

Pa-PL×100%

式中:S。复原阻力变化率,%;ey一一压缩阻力变化率,%;

Po、P.一循环开始和结束时的复原阻力,N;Pyo、Pyl——循环开始和结束时的压缩阻力,N。(9)

)试验过程中记录减振器的异常情况和漏油情况。一般零件损坏可更换后继续试验,但必须详细记录零件的损坏情况、损坏原因及循环次数,并对损坏零件存照。d)如出现下列情况之一,则表明试件耐久性不符合要求,应终止试验:1)三轮车减振器减振柱断裂、弯曲:2)减振简开裂、变形:

3)连接件与减振简的焊缝开裂;4)其他有可能导致整车发生重大事故的故障。e)试验循环结束后,检查并记录试件关键零件关键部位的磨损情况。f检查对比循环开始和结束时分别记录的两个示功图的变化、差异和缺陷。g)记录有无其他异常情况发生。6.6.4双动试验台试验方法

6.6.4.1试验设备

双动疲劳试验台。

6.6.4.2试验条件

a)试验温度:试件升温后,外壁上端温度以强制冷却方式保持在70℃以下范围内,并适时监测;b)运动方式:上、下端同时沿铅垂方向运动;上端加振规范:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T8582.5—2001

农用运输车

减振器

AgriculturalvehiclesShockabsorbers2001-06-04发布

中国机械工业联合会

2001-10-01实施

JB/T85825-2001

为提高农用运输车产品质量,规范配套的减振器部件,保护用户和企业利益,特制定本标准。本标准的附录A是提示的附录。

本标准的附录B是标准的附录。

本标准由全国农用运输车标准化技术委员会提出并归口。本标准起草单位:江苏理工大学、机械工业农用运输车发展研究中心、浙江安吉县威泰减振器有限公司。

本标准主要起草人:陈昆山、薛念文、王国林、江浩斌、胡小安、韩可一。本标准于2001年6月首次发布。

1范围

中华人民共和国机械行业标准

农用运输车减振器

AgriculturalvehiclesShockabsorbarsJB/T8582.5—2001

本标准规定了农用运输车减振器的结构尺寸、技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于三轮农用运输车和四轮农用运输车用减振器(以下简称减振器)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T1239.2—1989

GB/T28281987

GB/T 169471997

JB/T5673—1991

QC/T6251999

3定义

冷圈圆柱螺旋压缩弹簧技术条件逐批检查计数抽样程序及抽样表(适用于连续批的检查)螺旋弹簧疲劳试验规范

农林拖拉机及机具涂漆通用技术条件汽车用电镀层和化学处理层

本标准采用下列定义。

3.1示功图indicatorcard

减振器阻力P和活塞位移s的关系曲线。速度特性dampspeedaurve

减振器阻力P和活塞速度V的关系。3.3耐久性durability

减振器阻力P和运转次数n的关系。3.4三轮农用运输车前减振器总成(简称三轮车减振器总成)threewheelagriculturalvehicleshodabsorber

位于三轮农用运输车车架和车轮之间,缓和并衰减由地面引起的冲击和振动,同时承受和传递作用在车轮和车架之间的各种力和转矩的装置(部件)。三轮农用运输车前减振器(简称三轮车减振器)3.5

三轮车减振器总成中除去缓冲弹簧后的部分。3.6简式减振器tdescopicshodkabsorbar圆简形的减振器。

中国机械工业联合会2001-06-04批准threewheelagriaultural vehicledamper2001-10-01实施

结构尺寸

JB/T8582.5—2001

减振器的主要结构尺寸应符合表1的规定。表1

三轮车减振器工作缸直径

简式减振器工作缸直径

技术要求

减振器应符合本标准的要求,并按经规定程序批准的图样及技术文件制造减振器外观应光洁,无明显碰伤、划痕和锈蚀等缺陷。减振器焊缝应均匀、平整,不应有裂纹、漏焊和夹渣等焊接缺陷。减振器镀铬层厚度和硬度应不低于QCT625中Fe/Ep·Cr10的规定。减振器涂漆件的涂层质量应不低于JB/T5673中TQ-1-2-DM的规定53

减振器应注入规定牌号和容量的油液。在拉压试验台上,以5Hz士2Hz频率、30mm士1mm行程5.6

拉压循环10次后,不得有异响等现象。拉压试验后,横置8h以上不得有渗油现象5.7

减振器的清洁度应符合企业标准或有关技术文件的规定三轮车减振器总成的缓冲弹簧与三轮车减振器之间不应有异常摩擦。三轮车减振器总成的缓冲弹簧应符合GB/T1239.2中2级的规定。5.10

减振器复原阻力与压缩阻力之比应大于或等于12。三轮车减振器总成的承载质量、弹簧刚度及阻尼力(复原阻力与压缩阻力之和)应符合表2的规筒式减振器的额定复原阻力与额定压缩阻力的范围应符合表3的规定。定,

工作缸直径

轴向额定载质量

注:表中阻尼力是活塞速度为052m/s时的值。工作缸直径

注:表中阻力是活塞速度为0.52m/s时的值2

复原阻力

200-1200

1000-2800

1600-4500

弹簧刚度

阻尼力

≥154

≥185

≥228

≥307

≥337

≥383

压缩阻力

≤1000

400-1800

JB/T8582.5—2001

5.12三轮车减振器总成的缓冲弹簧其永久变形量不得大于总高度的0.5%,每副三轮车减振器总成的缓冲弹簧在额定轴向载荷下的高度差不得大于总高度的2%。5.13三轮车减振器总成用共振频率、加速度传递率检测时,其共振频率应不大于1.7Hz,起减振作用时的最小振动激励加速度不大于0.6m/s2,共振频率处的最大加速度传递率不大于2.8,在3.5~10H内的加速度传递率不大于0.5,在10Hz以上的频率范围内加速度传递率不应出现大于1的峰值。注:三轮车减振器总成按承载质量、弹簧刚度和阻尼力检测或按共振频率、加速度传递率检测,两者等效。5.14耐久性台架试验时,简式减振器在5×105次循环之内不得漏油,三轮车减振器在3×10次循环之内不得漏油,阻力衰减率不大于额定值的35%,阻尼润滑油消耗不得超过规定加注量的15%,三轮车减振器总成的缓冲弹簧永久变形量不大于极限工作负荷下弹簧变形量的4%,各零件不得损坏。5.15三轮车减振器的垂直弯曲刚度K应满足式(1)要求。垂直弯曲强度后备系数不小于5。ng(f+tana)≤0.05K..

式中:Kw垂直弯曲刚度,N/mm;m—三轮车减振器轴向额定载质量,kg;g重力加速度,取g=10m/s2;

J。——滚动阻力系数,取=0.2

α一一三轮车减振器总成安装后倾角,(°)。6试验方法

6.1三轮车减振器总成缓冲弹簧性能(1)

三轮车减振器总成缓冲弹簧性能试验按GB/T1239.2的规定进行,试验结果记录于附录A(提示的附录)的表Al中。

6.2三轮车减振器垂直弯曲刚度及垂直弯曲强度后备系数6.2.1试验设备及精度

a)试验设备:液压或机械式加载设备、百分表或位移测量仪,b)精度:测力系统误差不超过满刻度的8%测量位移系统误差不超过满刻度的1%6.2.2试验条件

a)拆除三轮车减振器总成外罩和缓冲弹簧,需要时可放尽阻尼润滑液:b)三轮车减振器在最大长度状态下,按图1所示固定在试验台上,图中支承点的位置应与三轮车减振器总成安装在整车上时联结板的位置相同:)支承或加载方式须保证三轮车减振器基本不受轴向力:d)支承应有足够的刚度;

e)加载位置和方向,载荷P作用在三轮车减振器下端前轮轴孔轴线位置C点处,方向垂直于三轮车减振器轴线:

f百分表或位移传感器布置在C点。3

6.2.3试验方法

a)按表4确定初试负荷P,=3.5P:工作缸径

JB/T8582.5—2001

额定轴向承载质量

减扳装

白分丧

额定垂直弯曲负荷P。(Po=mgsn25°)N

注:可按三轮车减振器总成实际装车承载质量,计算实际垂直弯曲负荷b)预加载荷P=0.5P,以此作为C点的测量基准点(零点);c)缓慢加载至P,保持1min,卸载至P,记录C点的永久变形△C(或损坏情况);d)当AC<0.005L时,P,负荷递增0.5P重复加载、卸载至P,直至AC≥0.005L(或损坏),停止试验,记录其失效(塑性变形或损坏)负荷P(包括P),并按式(2)计算垂直弯曲强度后备系数K:K-P./Po

e)试验结果记录于附录A的表A2中。三轮车减振器总成共振频率、阻尼比和振动加速度传递率6.3

6.3.1试验设备

1激振台

a)机械或电液伺服式激振:

JB/T8582.5-2001

b)激振方式:激振扫描或单频率正弦激振;激振频率:下限频率不大于1Hz,上限频率不小于30HZ。有级或无级可调;d)最大振动幅值:频率小于或等于5Hz范围内,幅值不小于30mm:频率大于5Hz至小于或等于10H的范围内,幅值不小于2mm;频率在10Hz以上范围内,幅值不小于0.5mm;e)振幅调节:有级或无级。

6.3.1.2测量仪器

a)名称:加速度传感器、电荷放大器、记录器、信号处理设备:b)频率范围:0.5~100Hz:

c)信噪比:优于40dB。

6.3.2试验条件

a)将三轮车减振器总成下端固定在激振台上,如图2所示;加速度传感器

限位块

减热器

师速度传您器A

激振台面

b)将质量块固定在减振柱上,质量块的质量等于三轮车减振器总成的额定轴向载质量:C)质量块的重力应作用在缓冲弹簧上。当质量块和弹簧之间有距离时,可附加套管(见图2)或在减振柱上加装限位块等。套管下端或限位块的位置应与三轮车减振器总成安装在整车上时联结板或下联结板的位置相同:

d)将加速度传感器A布置在叉头上或靠近叉头的振动台面上,加速度传感器B布置在减振柱上或靠近减振柱的质量块上。

6.3.3试验方法

JB/T8582.52001

a)从小于1H的下限频率开始,对三轮车减振器总成进行正弦激振,同时测量上下端的振动加速b)按式(3)计算不同频率时的加速度传递率:T)=la)

式中:T(f)—一频率为f时的加速度传递率;a,()一一频率为F时减振器上端的激振加速度,m/s;aa)

一频率为f时减振器下端的激振加速度,m/s?。(3)

c)绘制加速度传递率曲线(见图3)。在测取曲线A时,应在较大激励振幅状态下测量,试验最高频率不小于其共振峰值的四倍(但不得小于5H);d)采用正弦扫描激振时,如在所测频率范围内,被测信号幅值的变化范围超过仪器某一档的量程范围,可进行分段测量;

e)采用单频正弦激振时,激振频率可以参考下列数值:05,0.6,0.8,1.0,1.3,1.6,20,2.5,3.2,4.0,5.0,6.3,8.0,10.0Hz;在图3曲线所示a点附近适当增加测量点。激谢信8.m

6.3.4数据处理

a)共振峰值Tamax:图3中曲线上最高点a的加速度传递率值;b)共振频率f:曲线上a点所对应的频率:c)阻尼比5:按式(4)确定:

d)试验结果记录于附录 A的表A3中。6.4示功试验

6.4.1目的

测取试件的示功图。

6.4.2设备

符合附录B(标准的附录)规定的减振器试验台。6.4.3试验条件

颖率Hz

a)试验温度:18~32℃:

b)试件试验行程s:(100±1)mm;JB/T8582.52001

c)试件试验频率n:(100土2)次/min;d)速度v:根据a)和b)由式(5)决定减振器活塞速度:v=πsnx10*=0.52m/s

式中:减振器活塞速度,m/s;

-试件试验行程,mm;

一试件试验频率,次/min;

元——圆周率,取3.14

在减振器行程较小,不宜选用100mm的试验行程时,应根据有关技术文件选定试验速度值;e)方向:铅垂方向:

f位置:安装时,在减振器行程约二分之一的中间位置。三轮车减振器总成应拆除缓冲弹簧。6.4.4试验方法

a)定期按附录B的试验台标定方法取得测力元件标定常数l,N/mm;b)在不装试件时,画出基准线:c)按6.4.3加振,在试件往复三至五次内记录示功图。6.4.5阻力计算

如图4所示,按式(6)和式(7)计算复原阻力和压缩阻力。图4

式中:P复原阻力,N:

Py—压缩阻力,N;

a、b一一分别为示功图复原部分(f)和压缩部分(y)与基准线间的距离,mm;1一一试验台测力元件的标定常数,N/mm。6.5速度特性试验

JB/T8582.52001bzxZ.net

检测减振器在不同活塞速度下的阻力,取得试件的速度特性。6.5.2设备

符合附录B规定的减振器试验台

6.5.3试验条件

6.5.3.1试验温度:18~32℃。

6.5.3.2试件试验行程s:20~100mm。6.5.3.3速度v

按式(8)计算:

式中:

减振器活塞速度,m/s,最高试验速度应不低于1.2m/s试件试验行程,mm;

n—试件试验频率,次/min;

圆周率,取3.14。

4三轮车减振器总成应拆除缓冲弹簧。6.5.4减振器的安装

同6.4.3中的e)和f。

6.5.5试验方法

可根据具体要求选用下列方法之一。6.5.5.1直接记录法

在6.5.2规定的试验台上,采用相应的电测量装置,利用传感元件取得试件在振动过程中的活塞速度和阻力信号,将该两信号同时输入记录装置而直接获得试件的速度特性。速度特性曲线如图5所示。

6.5.5.2多工况合成法

根据6.5.3.2可以改变行程或频率,取得变化的速度v值及相应工况下的阻力P,形成速度特性的8

JB/T8582.5—2001

若干点,最终光滑连接构成速度特性P-v的试验曲线。a)固定行程改变频率时

1)按6.5.3.3确定速度;

2)按6.4.4测出不同频率时的示功图;3)按图6所示测出试验速度特性P-v曲线。b)固定频率改变行程时

1)试验频率:100次/min;

2)按6.4.4测出不同行程下的示功图:3)按图7所示测出试验速度特性P-v图。图6

耐久性试验

6.6.1目的

测定试件的耐久性。

6.6.2设备

JB/T8582.52001

机械或电液伺服式试验台,单动或双动均可,频率不少于180次/min,行程应满足6.4的规定。6.6.3单动试验台试验方法

6.6.3.1试验条件

a)试验温度:试件升温后外壁上端温度以强制冷却方式保持在70℃以下范围内,并适时监测;b)试件上、下装接位置应对中良好,并沿铅垂方向安装:c)位置:应大致在减振器的中间位置:d)工作循环次数:筒式减振器5×10次:三轮车减振器3×10次:e)试件试验行程:100mm土1mm。6.6.3.2试验记录

a)在试验开始与结束时按6.4记录示功图。b)根据所记录的示功图按式(9)和式(10)计算阻力变化率:8.-Px100%

Pa-PL×100%

式中:S。复原阻力变化率,%;ey一一压缩阻力变化率,%;

Po、P.一循环开始和结束时的复原阻力,N;Pyo、Pyl——循环开始和结束时的压缩阻力,N。(9)

)试验过程中记录减振器的异常情况和漏油情况。一般零件损坏可更换后继续试验,但必须详细记录零件的损坏情况、损坏原因及循环次数,并对损坏零件存照。d)如出现下列情况之一,则表明试件耐久性不符合要求,应终止试验:1)三轮车减振器减振柱断裂、弯曲:2)减振简开裂、变形:

3)连接件与减振简的焊缝开裂;4)其他有可能导致整车发生重大事故的故障。e)试验循环结束后,检查并记录试件关键零件关键部位的磨损情况。f检查对比循环开始和结束时分别记录的两个示功图的变化、差异和缺陷。g)记录有无其他异常情况发生。6.6.4双动试验台试验方法

6.6.4.1试验设备

双动疲劳试验台。

6.6.4.2试验条件

a)试验温度:试件升温后,外壁上端温度以强制冷却方式保持在70℃以下范围内,并适时监测;b)运动方式:上、下端同时沿铅垂方向运动;上端加振规范:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。