JB/T 8594-1997

基本信息

标准号: JB/T 8594-1997

中文名称:钢包精炼炉

标准类别:机械行业标准(JB)

英文名称: Ladle refining furnace

标准状态:现行

发布日期:1997-07-25

实施日期:1997-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5608876

标准分类号

中标分类号:电工>>电气设备与器具>>K61工业电热设备

关联标准

出版信息

页数:15 页

标准价格:17.0 元

相关单位信息

归口单位:全国工业电热设备标准化技术委员会

发布部门:全国工业电热设备标准化技术委员会

标准简介

JB/T 8594-1997 本标准必须与 GB/T 10067.2配套使用。 本标准规定了钢包精炼炉的各项要求,包括品种规格、技术要求、试验方法、检验规则及订购和供货等。 本标准适用于对初炼钢水进行电弧加热、精炼或真空脱气的钢包精炼炉,主要品种有LF、VOD、VD和LFV。其它品种的钢包精炼炉也可参照执行。 JB/T 8594-1997 钢包精炼炉 JB/T8594-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T8594—1997

钢包精炼炉

1997—07—25发布

中华人民共和国机械工业部

1997-10—01实施

JB/T8594-1997

本标准首次制定。

本标准必须与GB/T10067.2配套使用。前

本标准由全国工业电热设备标准化技术委员会提出。本标准出机械工业部西安电炉研究所归口。本标准主要起草单位:机械工业部西安电炉研究所、长春电炉厂、东北大学。本标准主要起草人:候近贞、杨景元、闫立懿。1范围

中华人民共和国机械行业标准

钢包精炼炉

JB/T85941997

本标准规定了钢包精炼炉的各项要求,包括品种规格、技术要求、试验方法、检验规则及订购和供货等。

本标准适用于对初炼钢水进行电弧加热、精炼或真空脱气的钢包精炼炉,主要品种有LF、VOD、VD和LFV。其它品种的钢包精炼炉也可参照执行。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T10067.1一88电热设备基本技术条件第一部分通用部分GB/T10067.2一88电热设备基本技术条件第二部分炼钢电弧炉GB5959.2--86

GB50056--93

GB/T.6542—86

ZBK60001-88

机械行业标准

3定义

电热设备的安全第二部分对电弧炉的特殊要求(eqvIEC519—4—1997)电热设备电力装置设计规范

直接电弧炉的试验方法(eqvIEC676-1980)电热设备产品型号编制方法

焊接件通用技术要求

除以下补充条文外,其余按GB/T10067.2.第3章的规定。3.1钢包精炼炉

利用钢包加盖或将钢包置于真空容器中使钢包内保持所需的工艺气氛,配备电弧加热装置或抽气装置、钢液搅拌装置和加料装置等的成套设备。3.2额定容量:t

钢包精炼炉设计时规定并在铭牌上标出的钢包容纳钢液的公称质量。3.3电耗,kW。h/t

在额定加热条件下,钢包精炼炉把规定的钢液由送电开始时温度加热到最终温度,对每吨钢液钢包精炼炉主电路所消耗的电能的平均值。3.%电极单耗,kg/t

加热每吨钢液所消耗的电极质量的平均值(电极折损不包括在内)。3.5钢包直径,mm

钢包壳上口内径。

3.6自由空间,mm

当钢包盛有额定容量钢液时,钢包上口平面与钢液面之间的净空距离。3.7平均升温速率,℃/min

钢液由送电开始时温度升到最终温度,其温升与升温所需时间的比值。机械工业部1997—07-25批准

1997—10-01实施

3.8最大升温速率,℃/min

JB/T8594—1997

指精炼过程中,钢液从最低温度升到最终温度期间,相应于升温曲线中斜率最大的直线段的升温速率,并以此来表示钢包精炼炉的最大加热能力。3.9工作真空度,Pa

在工作状态下,钢液精炼时气体的稀薄程序。通常用绝对压力值表宗3.10抽气能力,kg/h

在工作真空度条件下,真空泵在单位时间内的抽气量。4产品分类

4.1品种与规格

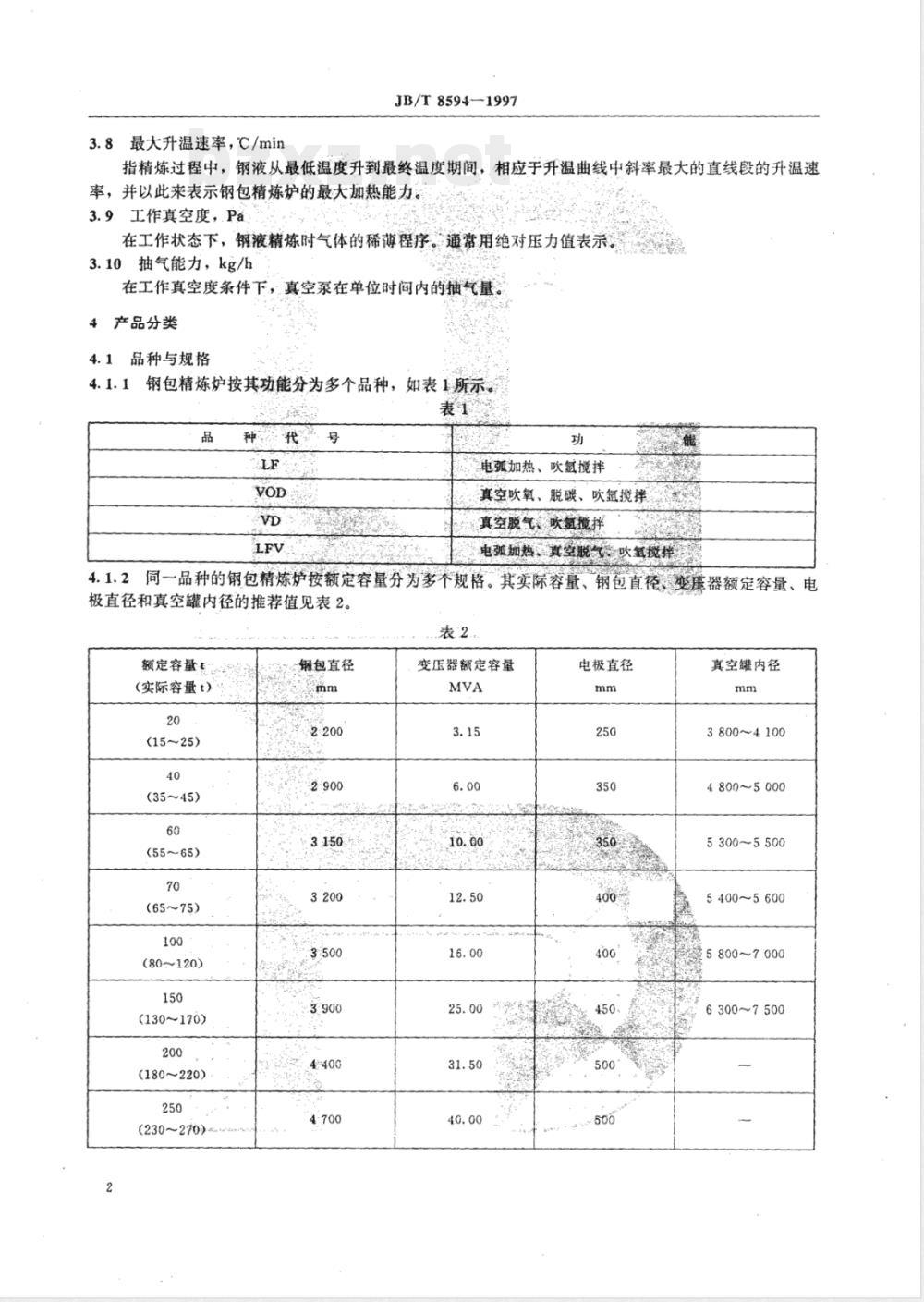

钢包精炼炉按其功能分为多个品种,如表1所示。4.1.1

电弧加热、吹氩搅拌

真空吹氧、脱碳、吹氢搅拌

真空脱气、吹氩搅拌

电弧加热真空脱气吹氩搅拌

4.1.2同一品种的钢包精炼炉按额定容量分为多规格。其实际容量、钢包直径、变压器额定容量、电极直径和真空罐内径的推荐值见表2。表2.

额定容量t

(实际容量t)

(15~25)

(35~45)

(55~65)

(65~75)

(80~120)

(130~170)

(180~220)

(230~270)

钢包直径

变压器额定容量

电极直径

真空罐内径

3800~4100

4800~5000

5300~5500

5400~5600

5800~7000

6300~7500

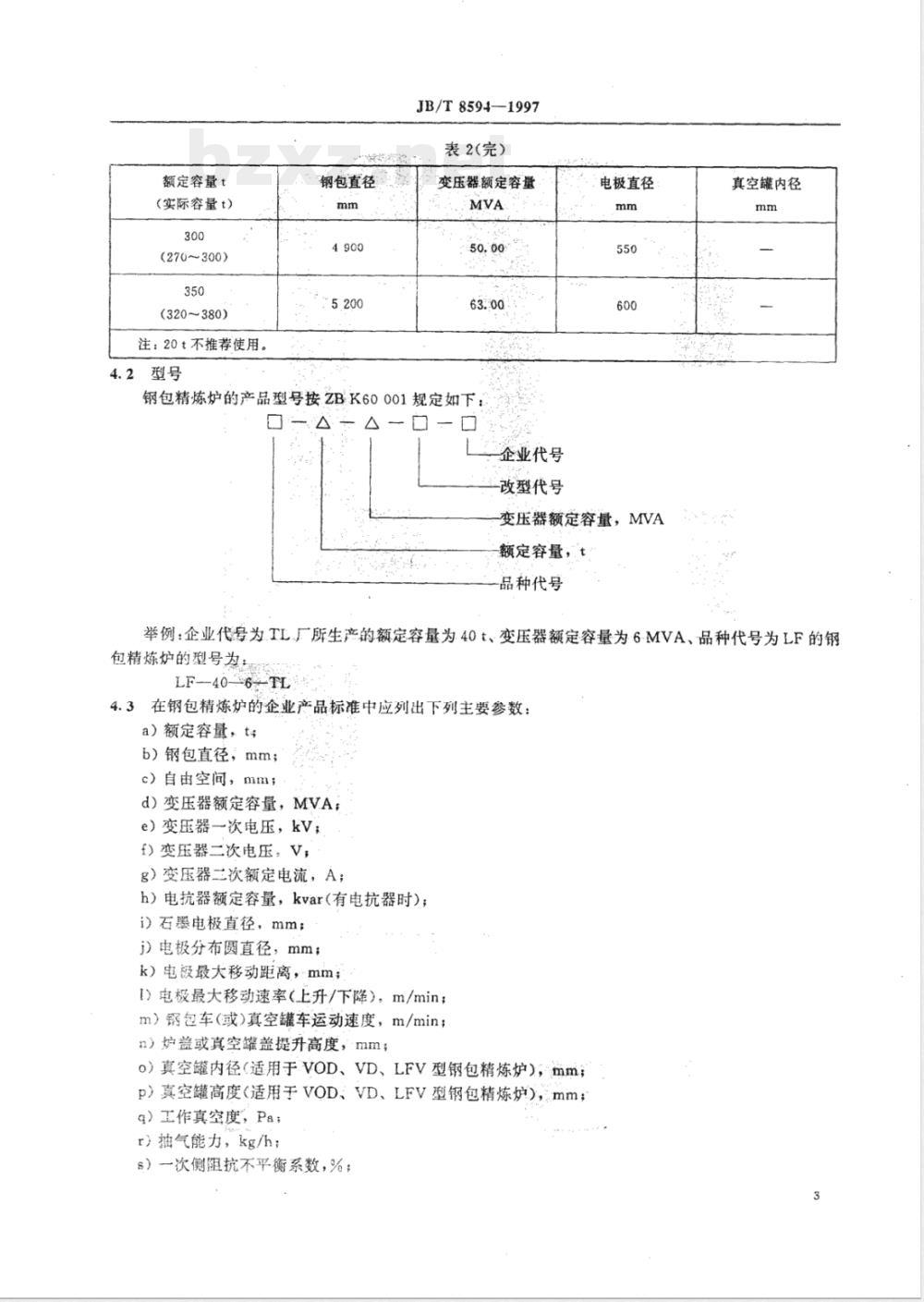

额定容量t

(实际容量t)

(270~300)

(320~380)

注:20t不推荐使用。

4.2型号

钢包直径

JB/T8594—1997

表2(完)

变压器额定容量

钢包精炼炉的产品型号按ZBK60001规定如下:口—

口1口

企业代号

改型代号

电极直径

变压器额定容量,MVA

额定容量,t

品种代号

真空罐内径

举例:企业代号为.TL厂所生产的额定容量为40t、变压器额定容量为6-MVA、品种代号为LF的钢包精炼炉的型号为:

LF--40-6-TL

4.3在钢包精炼炉的企业产品标准中应列出下列主要参数:a)额定容量,t;

b)钢包直径,mm;

c)自由空间,mm;

d)变压器额定容量,MVA;

e)变压器一次电压,kv,

f)变压器二次电压,V,

g)变压器二次额定电流,A;

h)电抗器额定容量,kvar(有电抗器时);i)石墨电极直径,mm;

j)电极分布圆直径,mm;

k)电极最大移动距离,mm;

1)电极最大移动速率(上升/下降),m/min;m)钢包车(或)真空罐车运动速度,m/min;n)炉盖或真空罐盖提升高度,mm;o)真空罐内径(适用于VOD、VD、LFV型钢包精炼炉),mm;p)真空罐高度(适用于VOD、VD、LFV型钢包精炼炉),mm;q)工作真空度,Pa;

r)抽气能力,kg/h;

s)一次侧阻抗不平衡系数,%;t)大电流线路的电阻和电抗值,ma;u)电耗,kW·h/t;

v)电极单耗,kg/t;

JB/T8594—1997

w)升温速率(包括平均升温速率和最大升温速率),℃/min;x)冷却水耗量,m/h;

y)压缩空气耗量,m/min;

z)氩气耗量,1/min;

aa)氧气耗量,Nm/h;

bb)金属结构质量,t。

5技术要求

5.1一般要求

钢包精炼炉应符合GB/T10067.2第5章的有关规定。当该标准的规定与本标准有差异时,以本标准为准。

对VOD型钢包精炼炉,控制室和设备周围1m范围内,空气中一氧化碳含量不得超过30mg/m。5.2对设计和制造的补充要求

5.2.1总体设计

钢包精炼炉主要由钢包(包括滑动水口和吹氩装置等)、电极升降装置、桥架及炉盖(或真空罐盖)提升机构、钢包车(或真空罐车及驱动机构、真空罐、真空罐盖、加料斗、液压系统、冷却水系统及压缩空气、氧气和氩气供给系统、大电流线路和电气控制系统等组成。钢包精炼炉的设计应重点考虑各部分的装配刚性及联锁保护,其安全措施应可靠。电气控制装置、液压系统和水冷系统,在保证安全和维护方便的前提下,应尽量接近加热工位和真空工位合理布置。当需要配备测温取样装置时,可按9.2提出。5.2.2钢包

钢包应由钢板焊成桶体或圆锥体。焊缝应可靠焊接,以形成刚性结构。焊缝应按机械行业标准《焊接件通用技术要求》进行检验。

钢包尺寸的设计应有利于钢液的搅拌和炉衬寿命的提高。滑动水口应操作方便、运动平稳,工作运动中不应有卡滞现象。吹氟装置应工作可靠,透气砖不准有堵塞现象。当有特殊要求时,可按9.2提出。5.2.3电极升降装置

该装置是由电极横臂、立柱和导向轮等组成。横臂和立柱应有足够的刚性,且两者之间应有良好的绝缘。导向轮(或小车)与立柱之间应运行平稳,不应有卡滞现象。当有特殊要求时,可按9.2提出。5.2.4炉盖

炉盖分耐火材料炉盖和水冷炉盖两类。其上应设有加料孔和操作孔等。耐火材料炉盖拱度应合理,以防止工作过程中塌陷。水冷炉盖进、出水口设置应合理,水流应流畅,不应有死角。

当有特殊要求时,可按9.2提出。5.2.5桥架及炉盖(或真空罐盖)提升机构桥架为钢制框架结构,应具有足够的刚度和强度,能稳定地支承提升装置和电极升降装置。炉盖(或真空罐盖)提升机构应有足够的强度,在提升炉盖(或真空罐盖)时,能平稳运动,不得有卡滞现象。5.2.6钢包车(或真空罐车)及驱动机构JB/T8594--1997

钢包车(或真空罐车)为钢制框架结构,应有足够的刚性和强度。驱动机构在最大载荷下,应能平稳运行,不得有打滑现象。

对驱动机构供电方式有不同要求时,按9.2提出。5.2.7真空罐和真空罐盖

真空罐和真空罐盖用钢板焊成,应有足够的刚性和强度。焊缝检查应按机械行业标准《焊接件通用技术要求》进行。在工作状态下,真空罐与真空罐盖之间应有良好的密封性。5.2.8加料系统

该系统控制进料口的闸板应运行可靠,不应有卡滞现象。对真空加料系统还应有良好的气密性。当有特殊要求时,可按9.2提出。5.2.9水、气、氧、氩供给系统

5.2.9.1水冷系统可为开放式或封闭式给水系统。水冷系统中应设有水温、水压监测和保护环节,各支路还应设置截止阀。

5.2.9.2氧、氩供给系统中,应设有流量、压力监控和保护环节。必要时流量应能远程控制。5.2.9.3压缩空气系统应设有空气过滤装置,并有流量和压力调节功能。当有特殊要求时,可按9.2提出。5.2.10大电流线路

5.2.10.1对靠近大电流线路导体的构件,如电极水冷圈、支撑件和紧固件以及电极夹头中的零件,在设计时应考虑电磁感应的影响。5.2.10.2大电流线路的母线和电缆,应有足够的导电截载面,连接处应保证导电良好。水冷电缆应有足够的挠度。

在运行时,自然冷却的裸母线和电缆(包括连接处)的最大温升不应超过50℃,水冷电缆连接处的最大温升不应超过40℃。

5.2.10.3电极夹头在夹紧电极后,应保证导电良好。当电极上下移动时,电极与夹头之间不应有滑移现象。

5.2.11电极移动调节系统

5.2.11.1电极最大移动距离应保证在最长电极的情况下,能使电极提升至炉盖下沿100mm以上。5.2.11.2电极移动调节系统应能满足下列要求:a)应能使电极自动点弧;

b)应能自动消除电极与锅水之间的短路;c)应能自动保持每相的给定输入功率,d)电极升降应能实现自动控制和动控制之问裙互切换:e)连接母线和电缆的规格尺寸应保证其在所载电演负下本身的发热温度不超过其允许值。当有待殊要求时,按9.2提出,

5.2.12吹氧装置

吹氧装置应设有氧枪高度显示装置:以控制氮抢与钢液的距离。机构运行应平稳可靠。氧枪水冷系统应单独设置,并应设有漏水报警、压力显示和联锁保护装置,以确保操作安全。当有特殊要求时,可按9.2提出。5.2.13真空系统

真空系统由真空泵、冷却除尘装置、真空测量仪表、主截止阀和真空管道等组成。当有特殊要求时,可按9.2握出。5.2.13.1真空泵是真空系统的主体,分蒸汽喷射票和水环泵两种。真空泵的水包、各级喷射器和冷凝器应进行气密性试验,试验压力为0.2MPa,历时30mim应无渗漏。汽包应做耐压试验,试验压力为1.6MPa,历时30min应无渗避。

JB/T8594-1997

5.2.13.2真空泵安装后,应通0.25MPa压缩空气,保压24h,每小时压降不得大于2%。5.2.13.3冷却除尘装置应经带清扫族生清灰机构应操作办便5.2.13.4真空测量仪表安装时,应尽量靠近真空罐体5.2.13.5主截止阀在真空状态下粒能可靠开启,5.2.13.6真空管道应用钢板焊成圆简体。焊缝检套应按机械行业标准《焊接件通用技术要求》进行。各法兰之间的连接应密封可靠,并应进行气密性试验,试验压力为9.2MPa,历时20mi应无渗漏。5.2.14电气控制系统。

该系统由电气控制柜

触器和电气操作台等组械

该系统在出厂前应按要求分刻安装好各类仪表,并接好全部内部接线。电气控制柜(合)用来安装各种电气仪表和元器件等。控制柜(台上应有信号显示和按钮控制系统以便指示和控制实际工作状况。5.3性能要求

在实际容量和变压器额定容量条件下,钢包精炼炉应能连续可靠地工作,并满足以下各项的要求。5.3.1绝缘电阻

大电流线路在冷态和不通水的精况下的对地绝缘电阻应不小于0.5MQ。5.3.2、一次侧阻抗不平衡系数

在额定工作状态不,

次侧程抗不平衡系数不大于?

5.3.3电极移动调节系统特性指标电极移动调节系统特性指标应符合表3的规定。当有特殊要求时,可按92提出表3

,额定容量,

电板最大上升速度,m/min

电极量降速技mnin

电极响应时间

·不灵敏图

>20~40

5.3.4电耗、电极单耗、平均升温速率租晨大升温速车钢包精炼炉的电耗、电极单耗、平均升温速率和最大升温速率推荐按表4的规表4

额定容量,t

电耗,kW·h/t,

电极单耗,kg/t,

平均升温速率,C/min,

最大升温速率,C/imin,≥

注:平均升温速率不作考核指标,5.4安全要求

钢包精炼炉的安全应符合GB50056和GB5959.2中的有关规定和以下补充规定,当有附加要求时,可按9.2提出。

5.4.1对不同工作电压下的所有冷却水管和水冷电缆等所用进出水软管的长度,应按单个支路中漏泄电6

JB/T 8594--1997

流不大于20mA的要求设计。软管本身应具有足够的电气绝缘性能和机械强度。5.4.2对钢包精炼炉所有馈电部分的易接触处应设置必要的保护网、罩。钢包、钢包车、桥架和电极立柱等均应可靠接地。

5.4.3炉盖(或真空罐盖)和钢包车之间应设电气联锁,钢包车在炉盖(或真空罐盖)未提升到位时不得动作。

5.4.4具有真空罐的钢包精炼炉应设有漏钢报警装置。5.4.5吹氧装置的所有管路和阀门必须经过除油处理。5.4.6.钢包耳轴应进行探伤检验,不得有气孔、裂纹等缺陷,在1.5倍最大负荷下试吊30min应无裂纹和永久变形。

5.4.7真空室整体负压试验,保压后压升率不得大于1kPa/h。5.4.8真空泵应进行耐压和气密性试验。5.5成套要求

5.5.1在企业产品标准中,应列出供方规定的钢包精炼炉成套供应范围,一般应包括下列各项:a)钢包精炼炉全套机械设备;

b)钢包精炼炉专用变压器;

c)电抗器(当有电抗器时);

d)电极调节器;www.bzxz.net

e)高、低压配电装置;

f)电气系统、液压系统、气动系统和水冷系统的控制柜、台等;g)真空泵系统(当需要时);

h)大电流线路的母线和电缆;

i)备件;

i)出厂文件(包括产品说明书和必要的设计图样)。在钢包精炼炉企业产品标准中,应列出上述各项的具体内容,包括型号、规格和数量等。需方如对供方规定供应的项目有不同要求,可按9.2提出。5.5.2当要求提供下列配件或装置时,可按9.2提出,其技术条件由供需双方商定。a)钢包精炼炉排烟除尘装置:

b)自动上料系统;

c)电子自动称量及配件;

d)钢包吊具;

e)计算机电极调节系统;

f)计算机画面监控系统:

g)真空系统计算机控制。

5.5.3钢包精炼炉的安装材料和运行的消耗材料不在成套供应范围内。当需方有要求时(见9.2),应在合同中注明并提出清单。

这些材料包括:

a)石墨电极及其接头;

b)耐火材料;

c)液压介质;

d)冷却水进水和排水总管以及不固定在钢包精炼炉上的各冷却水支管和安装架等;e)液压系统中各组件之间的外部连接管路以及不固定在钢包精炼炉上的液压管路和安装架;f)压缩空气、蒸汽、氧和氩等供给系统的进气总管以及不固定在钢包精炼炉上的各支管和安装架等;g)连接各电气柜、台的外部电缆、电线和管子等;7

JB/T8594—1997

h)连接钢包精炼炉变压器与各电气柜、台的电缆、电线和管子等。5试验方法

钢包精炼炉的试验方法应按GB/T10067.2第6章和GB/T6542有关条文和以下补充条文进行。6.1钢包精炼炉的电耗、平均升温速率和最大升温速率的测量6.1.1测量条件

a)在炉况正常、工艺稳定的情况下进行;b)温度应在无电弧情况下用热电偶插入钢液面300mm以下处测量c)在测量过程中,测温次数不得大于3次;d)钢包接收钢水前,应将钢包烘烤至950C以上:e)钢包内不得有未熔化的炉料(如合金料、渣料等);f)钢包必须是连续使用3炉的热包;g)测量结果取连续5炉试验数值的算术平均值。在企业产品标准中应规定具体试验条件,如造渣情况和工人揉作水平等。6.1.2测量方法

6.1.2.1电耗的测量

直接读取接在主电路上的有功电度表在送电开始和终了时的指示值。然后按下式计算EEpo

式中:ep---电耗,kW·h/t

E,—精炼终了时有功电度表的读数,kW·hEpo—送电开始时有功电度表的读数,kW·h;G—钢液的质量、t。

6.1.2.2平均升温速率的测量

等于钢液的温升与电弧加热时间之比:V.

式中:V.平均升温速率,℃/min;9—精炼终了温度,℃

。送电开始温度,℃;

t电弧加热时间,min。

6.1.2.3最大升温速率的测量

在连续通电情况下,合金料熔化、精炼渣形成5min后测取钢液温度;在合金放分调整前测取钢液温度;读取两次测量期间升温所需的时间t\,然后,代入下式计算,6 -

式中:V.x

最大升温速率,C/min

6。-—合金成分调整前测取的钢液温度,℃;α-一合金料熔化、精炼渣形成5min后测取的钢液温度,℃:t'升温所需的时间,min。

6.2电极单耗g的测量

电极消耗量G。在6.1.1测量条件下,用连续10次精炼试验所消耗的电极质量减去试验中因折断雨不用的电极的质量而得:

电极单耗gel为电极消耗量G与10次精炼试验中被精炼的钢液的总质量G的比值,用下式表示:8

式中:gel—电极单耗,kg/t;

Gel——电极消耗量,kg;

G钢液的质量,t。

JB/T8594—1997

6.3钢包车(或真空罐车)及驱动机构的检验Ga

在钢包车承重的前提下,在全行程上检查钢包车(或真空罐车)的起动和停止的工作情况,并测定其运行速度。钢包车(或真空罐车)应运行平稳,在各工位的停车应准确可靠。试验至少重复2次。注:在制造厂不具备车体负载运行试验时,可只进行空载运行试验,而将负载试验放在用户现场进行。6.4炉盖(或真空罐盖)提升机构的检查在实际工作条件下,装好电极,检查炉盖的提升高度,炉盖提升应平稳。试验至少重复2次。6.5电极升降装置的检查

在装电极和接软电缆的条件下,检查机构最大升降距离和升降速度是否符合要求,立柱和导向轮(小车)之间在全行程上接触是否良好。若机构设有中间机械定位装置,则应同时检查该装置工作的可靠性。试验至少重复3次。

6.6电极夹头检查

用直径相同的电极模型进行,先使夹头夹紧电极,然后松开。试验至少重复3次。6.7加料斗工作情况的检验

6.7.1在空料仓时,检查料斗闸板的开口大小和闭合到位情况,机构动作应平稳、可靠和准确。6.7.2对于真空加料斗,在不加料的情况下,检查料斗及气缸运动机构的平稳及整套装置安装的可靠性。6.7.3检查所有密封点的安装是否合理,密封是否良好。6.8大电流线路连接的检验

检查大电流线路的各个连接部分的连接是否牢固和可靠,并用测量电阻的方法检查连接处接触是否良好。测量方法按GB/T10067.2中6.8进行。安装好后检查一次,通电精炼2炉后,停电再检查一次。6.9大电流线路温升的测量

在钢包精炼炉实际工作条件下,连续工作一炉后立即进行测量。测量点规定如下:

a)导电体外表面任意点;

b)导电体间连接处表面任意点;c)水冷电缆端部连接处外表面任意点。测量值减去环境温度即为温升值。6.10大电流线路绝缘电阻的测量按GB/T6542中4.1条进行

6.11电极移动调节系统特性的测量按GB/T6542中4.3条进行。

6.12三相短路试验

按GB/T6542中4.5条进行。

6.13冷却水失压、流量不足和出水温度过高报警系统的检验按系统的实际工作条件进行试验。出水温度过高的报警试验,可以用模拟信号的方法进行,试验至少重复3次。

6.14各联锁装置和限位装置动作正确性和可靠性的检验可根据实际情况在各机构试验中或设备总装完后进行。在下列条件下进行检验:a)设备机械限位装置已可靠调整好;9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T8594—1997

钢包精炼炉

1997—07—25发布

中华人民共和国机械工业部

1997-10—01实施

JB/T8594-1997

本标准首次制定。

本标准必须与GB/T10067.2配套使用。前

本标准由全国工业电热设备标准化技术委员会提出。本标准出机械工业部西安电炉研究所归口。本标准主要起草单位:机械工业部西安电炉研究所、长春电炉厂、东北大学。本标准主要起草人:候近贞、杨景元、闫立懿。1范围

中华人民共和国机械行业标准

钢包精炼炉

JB/T85941997

本标准规定了钢包精炼炉的各项要求,包括品种规格、技术要求、试验方法、检验规则及订购和供货等。

本标准适用于对初炼钢水进行电弧加热、精炼或真空脱气的钢包精炼炉,主要品种有LF、VOD、VD和LFV。其它品种的钢包精炼炉也可参照执行。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T10067.1一88电热设备基本技术条件第一部分通用部分GB/T10067.2一88电热设备基本技术条件第二部分炼钢电弧炉GB5959.2--86

GB50056--93

GB/T.6542—86

ZBK60001-88

机械行业标准

3定义

电热设备的安全第二部分对电弧炉的特殊要求(eqvIEC519—4—1997)电热设备电力装置设计规范

直接电弧炉的试验方法(eqvIEC676-1980)电热设备产品型号编制方法

焊接件通用技术要求

除以下补充条文外,其余按GB/T10067.2.第3章的规定。3.1钢包精炼炉

利用钢包加盖或将钢包置于真空容器中使钢包内保持所需的工艺气氛,配备电弧加热装置或抽气装置、钢液搅拌装置和加料装置等的成套设备。3.2额定容量:t

钢包精炼炉设计时规定并在铭牌上标出的钢包容纳钢液的公称质量。3.3电耗,kW。h/t

在额定加热条件下,钢包精炼炉把规定的钢液由送电开始时温度加热到最终温度,对每吨钢液钢包精炼炉主电路所消耗的电能的平均值。3.%电极单耗,kg/t

加热每吨钢液所消耗的电极质量的平均值(电极折损不包括在内)。3.5钢包直径,mm

钢包壳上口内径。

3.6自由空间,mm

当钢包盛有额定容量钢液时,钢包上口平面与钢液面之间的净空距离。3.7平均升温速率,℃/min

钢液由送电开始时温度升到最终温度,其温升与升温所需时间的比值。机械工业部1997—07-25批准

1997—10-01实施

3.8最大升温速率,℃/min

JB/T8594—1997

指精炼过程中,钢液从最低温度升到最终温度期间,相应于升温曲线中斜率最大的直线段的升温速率,并以此来表示钢包精炼炉的最大加热能力。3.9工作真空度,Pa

在工作状态下,钢液精炼时气体的稀薄程序。通常用绝对压力值表宗3.10抽气能力,kg/h

在工作真空度条件下,真空泵在单位时间内的抽气量。4产品分类

4.1品种与规格

钢包精炼炉按其功能分为多个品种,如表1所示。4.1.1

电弧加热、吹氩搅拌

真空吹氧、脱碳、吹氢搅拌

真空脱气、吹氩搅拌

电弧加热真空脱气吹氩搅拌

4.1.2同一品种的钢包精炼炉按额定容量分为多规格。其实际容量、钢包直径、变压器额定容量、电极直径和真空罐内径的推荐值见表2。表2.

额定容量t

(实际容量t)

(15~25)

(35~45)

(55~65)

(65~75)

(80~120)

(130~170)

(180~220)

(230~270)

钢包直径

变压器额定容量

电极直径

真空罐内径

3800~4100

4800~5000

5300~5500

5400~5600

5800~7000

6300~7500

额定容量t

(实际容量t)

(270~300)

(320~380)

注:20t不推荐使用。

4.2型号

钢包直径

JB/T8594—1997

表2(完)

变压器额定容量

钢包精炼炉的产品型号按ZBK60001规定如下:口—

口1口

企业代号

改型代号

电极直径

变压器额定容量,MVA

额定容量,t

品种代号

真空罐内径

举例:企业代号为.TL厂所生产的额定容量为40t、变压器额定容量为6-MVA、品种代号为LF的钢包精炼炉的型号为:

LF--40-6-TL

4.3在钢包精炼炉的企业产品标准中应列出下列主要参数:a)额定容量,t;

b)钢包直径,mm;

c)自由空间,mm;

d)变压器额定容量,MVA;

e)变压器一次电压,kv,

f)变压器二次电压,V,

g)变压器二次额定电流,A;

h)电抗器额定容量,kvar(有电抗器时);i)石墨电极直径,mm;

j)电极分布圆直径,mm;

k)电极最大移动距离,mm;

1)电极最大移动速率(上升/下降),m/min;m)钢包车(或)真空罐车运动速度,m/min;n)炉盖或真空罐盖提升高度,mm;o)真空罐内径(适用于VOD、VD、LFV型钢包精炼炉),mm;p)真空罐高度(适用于VOD、VD、LFV型钢包精炼炉),mm;q)工作真空度,Pa;

r)抽气能力,kg/h;

s)一次侧阻抗不平衡系数,%;t)大电流线路的电阻和电抗值,ma;u)电耗,kW·h/t;

v)电极单耗,kg/t;

JB/T8594—1997

w)升温速率(包括平均升温速率和最大升温速率),℃/min;x)冷却水耗量,m/h;

y)压缩空气耗量,m/min;

z)氩气耗量,1/min;

aa)氧气耗量,Nm/h;

bb)金属结构质量,t。

5技术要求

5.1一般要求

钢包精炼炉应符合GB/T10067.2第5章的有关规定。当该标准的规定与本标准有差异时,以本标准为准。

对VOD型钢包精炼炉,控制室和设备周围1m范围内,空气中一氧化碳含量不得超过30mg/m。5.2对设计和制造的补充要求

5.2.1总体设计

钢包精炼炉主要由钢包(包括滑动水口和吹氩装置等)、电极升降装置、桥架及炉盖(或真空罐盖)提升机构、钢包车(或真空罐车及驱动机构、真空罐、真空罐盖、加料斗、液压系统、冷却水系统及压缩空气、氧气和氩气供给系统、大电流线路和电气控制系统等组成。钢包精炼炉的设计应重点考虑各部分的装配刚性及联锁保护,其安全措施应可靠。电气控制装置、液压系统和水冷系统,在保证安全和维护方便的前提下,应尽量接近加热工位和真空工位合理布置。当需要配备测温取样装置时,可按9.2提出。5.2.2钢包

钢包应由钢板焊成桶体或圆锥体。焊缝应可靠焊接,以形成刚性结构。焊缝应按机械行业标准《焊接件通用技术要求》进行检验。

钢包尺寸的设计应有利于钢液的搅拌和炉衬寿命的提高。滑动水口应操作方便、运动平稳,工作运动中不应有卡滞现象。吹氟装置应工作可靠,透气砖不准有堵塞现象。当有特殊要求时,可按9.2提出。5.2.3电极升降装置

该装置是由电极横臂、立柱和导向轮等组成。横臂和立柱应有足够的刚性,且两者之间应有良好的绝缘。导向轮(或小车)与立柱之间应运行平稳,不应有卡滞现象。当有特殊要求时,可按9.2提出。5.2.4炉盖

炉盖分耐火材料炉盖和水冷炉盖两类。其上应设有加料孔和操作孔等。耐火材料炉盖拱度应合理,以防止工作过程中塌陷。水冷炉盖进、出水口设置应合理,水流应流畅,不应有死角。

当有特殊要求时,可按9.2提出。5.2.5桥架及炉盖(或真空罐盖)提升机构桥架为钢制框架结构,应具有足够的刚度和强度,能稳定地支承提升装置和电极升降装置。炉盖(或真空罐盖)提升机构应有足够的强度,在提升炉盖(或真空罐盖)时,能平稳运动,不得有卡滞现象。5.2.6钢包车(或真空罐车)及驱动机构JB/T8594--1997

钢包车(或真空罐车)为钢制框架结构,应有足够的刚性和强度。驱动机构在最大载荷下,应能平稳运行,不得有打滑现象。

对驱动机构供电方式有不同要求时,按9.2提出。5.2.7真空罐和真空罐盖

真空罐和真空罐盖用钢板焊成,应有足够的刚性和强度。焊缝检查应按机械行业标准《焊接件通用技术要求》进行。在工作状态下,真空罐与真空罐盖之间应有良好的密封性。5.2.8加料系统

该系统控制进料口的闸板应运行可靠,不应有卡滞现象。对真空加料系统还应有良好的气密性。当有特殊要求时,可按9.2提出。5.2.9水、气、氧、氩供给系统

5.2.9.1水冷系统可为开放式或封闭式给水系统。水冷系统中应设有水温、水压监测和保护环节,各支路还应设置截止阀。

5.2.9.2氧、氩供给系统中,应设有流量、压力监控和保护环节。必要时流量应能远程控制。5.2.9.3压缩空气系统应设有空气过滤装置,并有流量和压力调节功能。当有特殊要求时,可按9.2提出。5.2.10大电流线路

5.2.10.1对靠近大电流线路导体的构件,如电极水冷圈、支撑件和紧固件以及电极夹头中的零件,在设计时应考虑电磁感应的影响。5.2.10.2大电流线路的母线和电缆,应有足够的导电截载面,连接处应保证导电良好。水冷电缆应有足够的挠度。

在运行时,自然冷却的裸母线和电缆(包括连接处)的最大温升不应超过50℃,水冷电缆连接处的最大温升不应超过40℃。

5.2.10.3电极夹头在夹紧电极后,应保证导电良好。当电极上下移动时,电极与夹头之间不应有滑移现象。

5.2.11电极移动调节系统

5.2.11.1电极最大移动距离应保证在最长电极的情况下,能使电极提升至炉盖下沿100mm以上。5.2.11.2电极移动调节系统应能满足下列要求:a)应能使电极自动点弧;

b)应能自动消除电极与锅水之间的短路;c)应能自动保持每相的给定输入功率,d)电极升降应能实现自动控制和动控制之问裙互切换:e)连接母线和电缆的规格尺寸应保证其在所载电演负下本身的发热温度不超过其允许值。当有待殊要求时,按9.2提出,

5.2.12吹氧装置

吹氧装置应设有氧枪高度显示装置:以控制氮抢与钢液的距离。机构运行应平稳可靠。氧枪水冷系统应单独设置,并应设有漏水报警、压力显示和联锁保护装置,以确保操作安全。当有特殊要求时,可按9.2提出。5.2.13真空系统

真空系统由真空泵、冷却除尘装置、真空测量仪表、主截止阀和真空管道等组成。当有特殊要求时,可按9.2握出。5.2.13.1真空泵是真空系统的主体,分蒸汽喷射票和水环泵两种。真空泵的水包、各级喷射器和冷凝器应进行气密性试验,试验压力为0.2MPa,历时30mim应无渗漏。汽包应做耐压试验,试验压力为1.6MPa,历时30min应无渗避。

JB/T8594-1997

5.2.13.2真空泵安装后,应通0.25MPa压缩空气,保压24h,每小时压降不得大于2%。5.2.13.3冷却除尘装置应经带清扫族生清灰机构应操作办便5.2.13.4真空测量仪表安装时,应尽量靠近真空罐体5.2.13.5主截止阀在真空状态下粒能可靠开启,5.2.13.6真空管道应用钢板焊成圆简体。焊缝检套应按机械行业标准《焊接件通用技术要求》进行。各法兰之间的连接应密封可靠,并应进行气密性试验,试验压力为9.2MPa,历时20mi应无渗漏。5.2.14电气控制系统。

该系统由电气控制柜

触器和电气操作台等组械

该系统在出厂前应按要求分刻安装好各类仪表,并接好全部内部接线。电气控制柜(合)用来安装各种电气仪表和元器件等。控制柜(台上应有信号显示和按钮控制系统以便指示和控制实际工作状况。5.3性能要求

在实际容量和变压器额定容量条件下,钢包精炼炉应能连续可靠地工作,并满足以下各项的要求。5.3.1绝缘电阻

大电流线路在冷态和不通水的精况下的对地绝缘电阻应不小于0.5MQ。5.3.2、一次侧阻抗不平衡系数

在额定工作状态不,

次侧程抗不平衡系数不大于?

5.3.3电极移动调节系统特性指标电极移动调节系统特性指标应符合表3的规定。当有特殊要求时,可按92提出表3

,额定容量,

电板最大上升速度,m/min

电极量降速技mnin

电极响应时间

·不灵敏图

>20~40

5.3.4电耗、电极单耗、平均升温速率租晨大升温速车钢包精炼炉的电耗、电极单耗、平均升温速率和最大升温速率推荐按表4的规表4

额定容量,t

电耗,kW·h/t,

电极单耗,kg/t,

平均升温速率,C/min,

最大升温速率,C/imin,≥

注:平均升温速率不作考核指标,5.4安全要求

钢包精炼炉的安全应符合GB50056和GB5959.2中的有关规定和以下补充规定,当有附加要求时,可按9.2提出。

5.4.1对不同工作电压下的所有冷却水管和水冷电缆等所用进出水软管的长度,应按单个支路中漏泄电6

JB/T 8594--1997

流不大于20mA的要求设计。软管本身应具有足够的电气绝缘性能和机械强度。5.4.2对钢包精炼炉所有馈电部分的易接触处应设置必要的保护网、罩。钢包、钢包车、桥架和电极立柱等均应可靠接地。

5.4.3炉盖(或真空罐盖)和钢包车之间应设电气联锁,钢包车在炉盖(或真空罐盖)未提升到位时不得动作。

5.4.4具有真空罐的钢包精炼炉应设有漏钢报警装置。5.4.5吹氧装置的所有管路和阀门必须经过除油处理。5.4.6.钢包耳轴应进行探伤检验,不得有气孔、裂纹等缺陷,在1.5倍最大负荷下试吊30min应无裂纹和永久变形。

5.4.7真空室整体负压试验,保压后压升率不得大于1kPa/h。5.4.8真空泵应进行耐压和气密性试验。5.5成套要求

5.5.1在企业产品标准中,应列出供方规定的钢包精炼炉成套供应范围,一般应包括下列各项:a)钢包精炼炉全套机械设备;

b)钢包精炼炉专用变压器;

c)电抗器(当有电抗器时);

d)电极调节器;www.bzxz.net

e)高、低压配电装置;

f)电气系统、液压系统、气动系统和水冷系统的控制柜、台等;g)真空泵系统(当需要时);

h)大电流线路的母线和电缆;

i)备件;

i)出厂文件(包括产品说明书和必要的设计图样)。在钢包精炼炉企业产品标准中,应列出上述各项的具体内容,包括型号、规格和数量等。需方如对供方规定供应的项目有不同要求,可按9.2提出。5.5.2当要求提供下列配件或装置时,可按9.2提出,其技术条件由供需双方商定。a)钢包精炼炉排烟除尘装置:

b)自动上料系统;

c)电子自动称量及配件;

d)钢包吊具;

e)计算机电极调节系统;

f)计算机画面监控系统:

g)真空系统计算机控制。

5.5.3钢包精炼炉的安装材料和运行的消耗材料不在成套供应范围内。当需方有要求时(见9.2),应在合同中注明并提出清单。

这些材料包括:

a)石墨电极及其接头;

b)耐火材料;

c)液压介质;

d)冷却水进水和排水总管以及不固定在钢包精炼炉上的各冷却水支管和安装架等;e)液压系统中各组件之间的外部连接管路以及不固定在钢包精炼炉上的液压管路和安装架;f)压缩空气、蒸汽、氧和氩等供给系统的进气总管以及不固定在钢包精炼炉上的各支管和安装架等;g)连接各电气柜、台的外部电缆、电线和管子等;7

JB/T8594—1997

h)连接钢包精炼炉变压器与各电气柜、台的电缆、电线和管子等。5试验方法

钢包精炼炉的试验方法应按GB/T10067.2第6章和GB/T6542有关条文和以下补充条文进行。6.1钢包精炼炉的电耗、平均升温速率和最大升温速率的测量6.1.1测量条件

a)在炉况正常、工艺稳定的情况下进行;b)温度应在无电弧情况下用热电偶插入钢液面300mm以下处测量c)在测量过程中,测温次数不得大于3次;d)钢包接收钢水前,应将钢包烘烤至950C以上:e)钢包内不得有未熔化的炉料(如合金料、渣料等);f)钢包必须是连续使用3炉的热包;g)测量结果取连续5炉试验数值的算术平均值。在企业产品标准中应规定具体试验条件,如造渣情况和工人揉作水平等。6.1.2测量方法

6.1.2.1电耗的测量

直接读取接在主电路上的有功电度表在送电开始和终了时的指示值。然后按下式计算EEpo

式中:ep---电耗,kW·h/t

E,—精炼终了时有功电度表的读数,kW·hEpo—送电开始时有功电度表的读数,kW·h;G—钢液的质量、t。

6.1.2.2平均升温速率的测量

等于钢液的温升与电弧加热时间之比:V.

式中:V.平均升温速率,℃/min;9—精炼终了温度,℃

。送电开始温度,℃;

t电弧加热时间,min。

6.1.2.3最大升温速率的测量

在连续通电情况下,合金料熔化、精炼渣形成5min后测取钢液温度;在合金放分调整前测取钢液温度;读取两次测量期间升温所需的时间t\,然后,代入下式计算,6 -

式中:V.x

最大升温速率,C/min

6。-—合金成分调整前测取的钢液温度,℃;α-一合金料熔化、精炼渣形成5min后测取的钢液温度,℃:t'升温所需的时间,min。

6.2电极单耗g的测量

电极消耗量G。在6.1.1测量条件下,用连续10次精炼试验所消耗的电极质量减去试验中因折断雨不用的电极的质量而得:

电极单耗gel为电极消耗量G与10次精炼试验中被精炼的钢液的总质量G的比值,用下式表示:8

式中:gel—电极单耗,kg/t;

Gel——电极消耗量,kg;

G钢液的质量,t。

JB/T8594—1997

6.3钢包车(或真空罐车)及驱动机构的检验Ga

在钢包车承重的前提下,在全行程上检查钢包车(或真空罐车)的起动和停止的工作情况,并测定其运行速度。钢包车(或真空罐车)应运行平稳,在各工位的停车应准确可靠。试验至少重复2次。注:在制造厂不具备车体负载运行试验时,可只进行空载运行试验,而将负载试验放在用户现场进行。6.4炉盖(或真空罐盖)提升机构的检查在实际工作条件下,装好电极,检查炉盖的提升高度,炉盖提升应平稳。试验至少重复2次。6.5电极升降装置的检查

在装电极和接软电缆的条件下,检查机构最大升降距离和升降速度是否符合要求,立柱和导向轮(小车)之间在全行程上接触是否良好。若机构设有中间机械定位装置,则应同时检查该装置工作的可靠性。试验至少重复3次。

6.6电极夹头检查

用直径相同的电极模型进行,先使夹头夹紧电极,然后松开。试验至少重复3次。6.7加料斗工作情况的检验

6.7.1在空料仓时,检查料斗闸板的开口大小和闭合到位情况,机构动作应平稳、可靠和准确。6.7.2对于真空加料斗,在不加料的情况下,检查料斗及气缸运动机构的平稳及整套装置安装的可靠性。6.7.3检查所有密封点的安装是否合理,密封是否良好。6.8大电流线路连接的检验

检查大电流线路的各个连接部分的连接是否牢固和可靠,并用测量电阻的方法检查连接处接触是否良好。测量方法按GB/T10067.2中6.8进行。安装好后检查一次,通电精炼2炉后,停电再检查一次。6.9大电流线路温升的测量

在钢包精炼炉实际工作条件下,连续工作一炉后立即进行测量。测量点规定如下:

a)导电体外表面任意点;

b)导电体间连接处表面任意点;c)水冷电缆端部连接处外表面任意点。测量值减去环境温度即为温升值。6.10大电流线路绝缘电阻的测量按GB/T6542中4.1条进行

6.11电极移动调节系统特性的测量按GB/T6542中4.3条进行。

6.12三相短路试验

按GB/T6542中4.5条进行。

6.13冷却水失压、流量不足和出水温度过高报警系统的检验按系统的实际工作条件进行试验。出水温度过高的报警试验,可以用模拟信号的方法进行,试验至少重复3次。

6.14各联锁装置和限位装置动作正确性和可靠性的检验可根据实际情况在各机构试验中或设备总装完后进行。在下列条件下进行检验:a)设备机械限位装置已可靠调整好;9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。