JB/T 8649.2-1997

基本信息

标准号: JB/T 8649.2-1997

中文名称:数控印制板钻床 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for CNC printed circuit board drilling machines

标准状态:已作废

发布日期:1997-08-18

实施日期:1998-01-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:155765

标准分类号

中标分类号:机械>>金属切削机床>>J54钻、镗、铣床

关联标准

出版信息

出版社:机械工业出版社

页数:8 页

标准价格:8.0 元

出版日期:2004-04-24

相关单位信息

标准简介

JB/T 8649.2-1997 JB/T 8649.2-1997 数控印制板钻床 技术条件 JB/T8649.2-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8649.2—1997

本标准是对GB9061—88、ZBnJ50008.1—88、ZBnJ50008.2—88、ZBnJ50008.3—88等标准的具体化和补充。

本标准由全国金属切削机床标准化技术委员会提出。本标准由沈阳钻镗床研究所归口。本标准起草单位:南京航空航天大学机电设备总厂、重庆大学机电设备厂、杭州西湖台钻总厂、福州台钻厂。

1范围

中华人民共和国机械行业标准

数控印制板钻床

技术条件

本标准规定了数控印制板钻床制造和验收的要求。本标准适用于数控印制板钻床。2 引用标准

JB/T 8649.2-1997

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB4588.1--87印制板技术条件

GB9061-88金属切削机床通用技术条件GB10931—89数字控制机床位置精度评定方法ZB J50 003—88

3金属切削机床清洁度的测定

ZBJ50006—89金属切削机床随机技术文件编制方法金属切削机床机械加工件通用技术条件ZBn J50 008. 1-88

ZBn J50 008. 2-88

金属切削机床焊接件通用技术条件ZBn J50 008. 3-—88

金属切削机床装配通用技术条件JB/T8649.1—1997

数控印制板钻床精度检验

3一般要求

按本标准验收机床时,必须同时对GB9061、ZBnJ50008.1、ZBnJ50008.2、ZBnJ50008.3等标准中未经本标准具体化的其余验收项目进行验收。4附件和工具

应随机供应装卸、操作、调整等常用工具,以保证用户正常使用和维修。工具的种类、规格和数量应按制造厂的具体规定来确定。

5加工和装配质量

5.1下列铸、焊件为重要铸、焊件,应在粗加工后进行时效处理:a)床身;

b)立柱;

c)工作台;

d)滑鞍(横梁);

e)拖板。

5.2下列结合面应按重要固定结合面”的要求考核:a)立柱与床身的结合面;

中华人民共和国机械工业部1997-08-18批准482

1998-01-01实施

b)拖板和滑鞍(横梁)的结合面。JB/T 8649.2—1997

5.3下列结合面应按“特别重要固定结合面”的要求考核:a)滚动直线导轨支座与配合件的结合面;b)滚动直线导轨轴承座与工作台的结合面;c)滚珠丝杠螺母座与工作台的结合面;d)滚珠丝杠支承座与配合件的结合面。5.4各坐标轴安装的滚珠丝杠副,组装后应进行多次运转,其反向间隙应不大于0.02mm。5.5焊接件和焊接部件必须符合ZBnJ50008.2的规定。5.6检查机床各部件应符合ZBJ50003—88中3.2的规定。6机床空运转试验

6.1机床空运转试验

6.1.1机床主运动机构从低速依次运转,每级运转时间不得少于2min,最高速运转时间不得少于1h,使机床主轴轴承达到稳定温度,在靠近主轴轴承处测量轴承的温度和温升,温度不得超过65℃,温升不得超过35℃。

6.1.2主轴转速的实际偏差,不应超过标牌指示值的--2%~十6%(不包括主电动机转速误差)。6.1.3对机床直线坐标的运动部件,分别以低、中、高速度进行正、反向连续起动、停止10次的试验,动作应平稳,可靠。

6.1.4用中速对主轴进行起动、停止10次的试验,动作应平稳、可靠。6.2机床的功能试验下载标准就来标准下载网

6.2.1手动功能试验

6.2.1.1主轴在中速时,连续进行10次起动、停止操作试验,动作应灵敏、可靠。6.2.1.2主轴从低速依次进行变速操作试验,动作应灵活、可靠。6.2.1.3对主轴的下钻功能进行试验,动作应灵活、可靠。6.2.1.4对各直线坐标的运动部件,在中速连续做10次的正、反方向的起动、停止试验,并选择适当的增量进行正、反方向操作试验,动作应平稳、可靠。6.2.1.5对机床的各种指示灯、控制按钮、磁带机和风扇等进行试验,功能应准确、可靠。6.2.1.6对机床的各种辅助装置进行试验,工作应平稳、可靠。6.2.2自动功能试验(可与6.3“连续空运转试验”合并进行)自动功能试验,是用数控程序操作机床各部位所进行的试验。6.2.2.1对机床的坐标联动、定位、原点返回等数控功能逐一进行试验,其功能可靠。6.3机床连续空运转试验

连续空运转试验是在6.1一6.2之后,精度检验之前,用包括机床各种加工功能在内的数控程序,操作机床各部位所进行的不切削连续空运转试验。6.3.1整机连续空运转试验时间为16h。6.3.2在连续空运转的整个过程中,机床运转应正常、平稳、可靠,不应发生故障。否则,必须重新进行试验。

6.3.3连续空运转程序中应包括下列内容:a)各坐标上的运动部件应包括低、中、高进给速度和快速的正、反向运行,运行后应在接近全行程范围内,并可选任意点进行定位。运行中不允许使用倍率开关,高进给速度和快速运行时间应不少于每个循环程序所用时间的10%;

b)各联动坐标的联动;

c)机床具有的基本功能和选择数控功能;483

JB/T8649.2-—1997

d)各循环程序间的暂停时间不得超过0.5min。7机床的负荷试验

7.1机床应进行设计允许的最大钻孔试验。7.2最大钻孔试验的试验条件和切削用量,由设计部门根据产品的具体情况,做专门规定。成批生产的、质量稳定的机床,负荷试验允许抽查。8机床的工作试验

8.1机床应进行设计规定的最小孔径的钻孔试验,加工孔数应不少于300。8.2机床应进行2000孔的加工试验,机床不应发生故障。8.3以上试验的试验条件和切削用量,由设计部门根据产品的具体情况,做专门规定。9重线坐标最小设定单位的试验

9.1试验方法

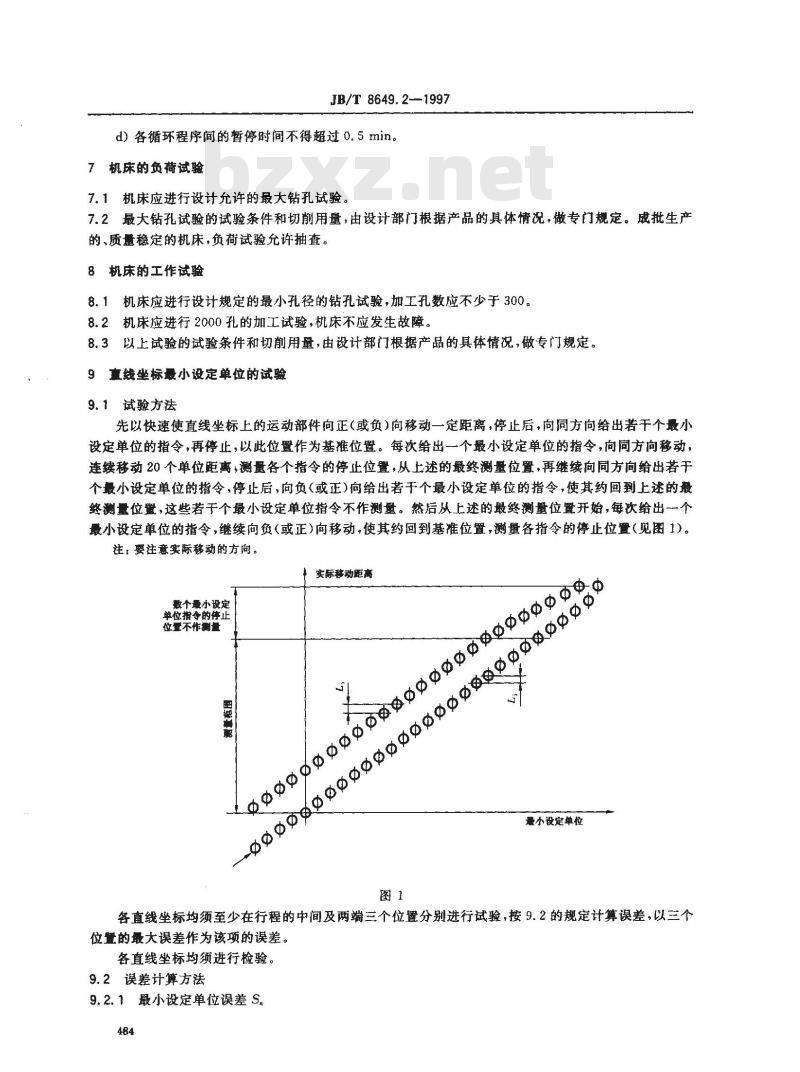

先以快速使直线坐标上的运动部件向正(或负)向移动一定距离,停止后,向同方向给出若干个最小设定单位的指令,再停止,以此位置作为基准位置。每次给出一一个最小设定单位的指令,向同方向移动,连续移动20个单位距离,测量各个指令的停止位置,从上述的最终测量位置,再继续向同方向给出若干个最小设定单位的指令,停止后,向负(或正)向给出若于个最小设定单位的指令,使其约回到上述的最终测量位置,这些若干个最小设定单位指令不作测量。然后从上述的最终测量位置开始,每次给出一一个最小设定单位的指令,继续向负(或正)向移动,使其约回到基准位置,测量各指令的停止位置(见图1)。注,要注意实际移动的方向。

数个最小设定

单位指守的停止

位重不作测量

36888888

实际移动距离

qqqqqqq区

qqqqqq

qqqqqq

qqqqqqqm

最小设定单位

各直线坐标均须至少在行程的中间及两端三个位置分别进行试验,按9.2的规定计算误差,以三个位置的最大误差作为该项的误差。各直线坐标均须进行检验。

9.2误差计算方法

9.2.1最小设定单位误差 Sa

JB/T 8649.2—1997

相邻停止位置间的距离与最小设定单位之差的最大值,即为最小设定单位误差S。,即:Sa =| L; m Imex

式中:L,---相邻停止位置间的距离,mm,m一最小设定单位,mm。

注:实际位移方向如与给出方向相反,其位移应为负值。9.1.2.2最小设定单位相对误差Sb20m|ma

式中:

9.3允差

-20个最小设定单位指令相邻停止位置间的距离总和,mm。S。根据机床的具体情况,由设计予以规定,S。不得超过25%。9.4检验工具

激光干涉仪或读数显微镜和金属线纹尺。10直线坐标原点返回试验

10.1试验方法

(1)

*(2)

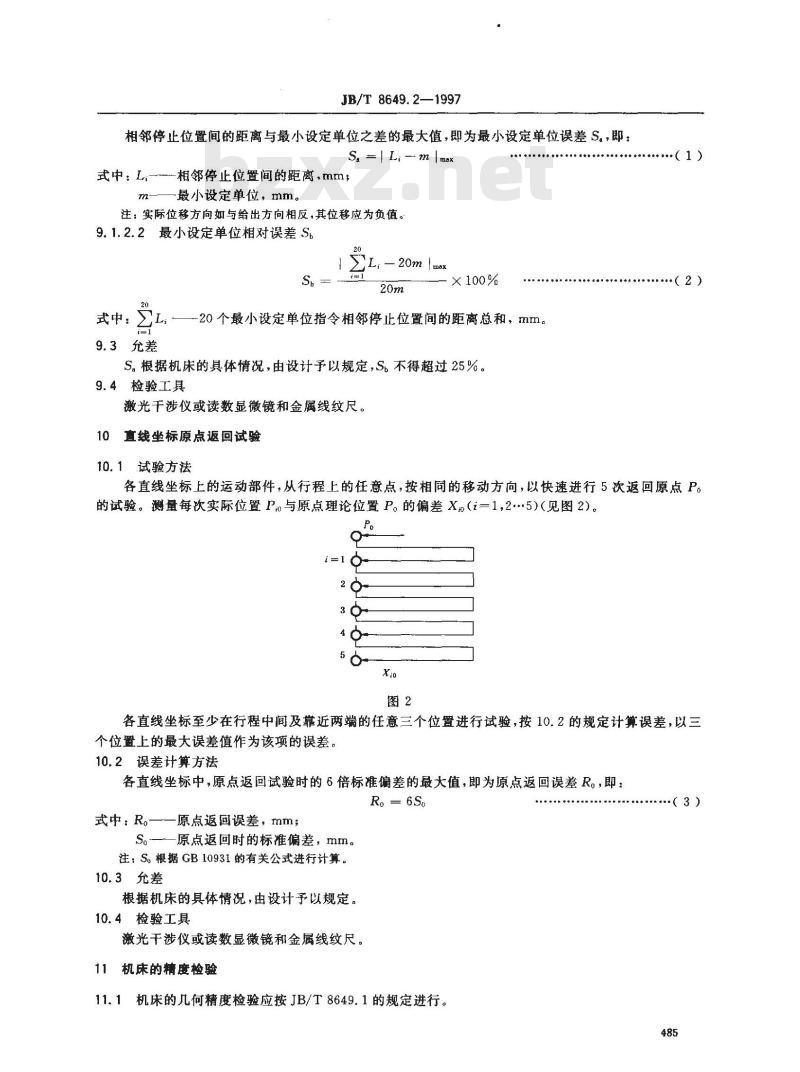

各直线坐标上的运动部件,从行程上的任意点,按相同的移动方向,以快速进行5次返回原点P。的试验。测量每次实际位置Po与原点理论位置P。的偏差X(i=1,2.…5)(见图2)。Pe

各直线坐标至少在行程中间及靠近两端的任意三个位置进行试验,按10.2的规定计算误差,以三个位置上的最大误差值作为该项的误差。10.2误差计算方法

各直线坐标中,原点返回试验时的6倍标准偏差的最大值,即为原点返回误差R。,即:R。= 6S

式中:R。—

原点返回误差,mm;

原点返回时的标准偏差,mm。

注:S。根据GB10931的有关公式进行计算。10.3允差

根据机床的具体情况,由设计予以规定。10.4检验工具

激光干涉仪或读数显徽镜和金属线纹尺。11机床的精度检验

11.1机床的几何精度检验应按JB/T8649.1的规定进行。(3)

JB/T8649.2-1997

11.2.工作精度检验应符合GB4588.1的1级精度,即当规定的孔位置和参考基准之间的距离不大于150mm时,孔中心的位置度允差不大于0.05mm;当距离大于150mm时,允差应不大于0.1mm。11.3工作精度检验时,试件表面与孔的端面不允许有毛刺。11.4机床的合格证中应附上机床位置精度检验情况的有关数据和图表。12

随机技术文件

随机技术文件应按ZBJ50006的规定,机床说明书应随机供应两份。486

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对GB9061—88、ZBnJ50008.1—88、ZBnJ50008.2—88、ZBnJ50008.3—88等标准的具体化和补充。

本标准由全国金属切削机床标准化技术委员会提出。本标准由沈阳钻镗床研究所归口。本标准起草单位:南京航空航天大学机电设备总厂、重庆大学机电设备厂、杭州西湖台钻总厂、福州台钻厂。

1范围

中华人民共和国机械行业标准

数控印制板钻床

技术条件

本标准规定了数控印制板钻床制造和验收的要求。本标准适用于数控印制板钻床。2 引用标准

JB/T 8649.2-1997

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB4588.1--87印制板技术条件

GB9061-88金属切削机床通用技术条件GB10931—89数字控制机床位置精度评定方法ZB J50 003—88

3金属切削机床清洁度的测定

ZBJ50006—89金属切削机床随机技术文件编制方法金属切削机床机械加工件通用技术条件ZBn J50 008. 1-88

ZBn J50 008. 2-88

金属切削机床焊接件通用技术条件ZBn J50 008. 3-—88

金属切削机床装配通用技术条件JB/T8649.1—1997

数控印制板钻床精度检验

3一般要求

按本标准验收机床时,必须同时对GB9061、ZBnJ50008.1、ZBnJ50008.2、ZBnJ50008.3等标准中未经本标准具体化的其余验收项目进行验收。4附件和工具

应随机供应装卸、操作、调整等常用工具,以保证用户正常使用和维修。工具的种类、规格和数量应按制造厂的具体规定来确定。

5加工和装配质量

5.1下列铸、焊件为重要铸、焊件,应在粗加工后进行时效处理:a)床身;

b)立柱;

c)工作台;

d)滑鞍(横梁);

e)拖板。

5.2下列结合面应按重要固定结合面”的要求考核:a)立柱与床身的结合面;

中华人民共和国机械工业部1997-08-18批准482

1998-01-01实施

b)拖板和滑鞍(横梁)的结合面。JB/T 8649.2—1997

5.3下列结合面应按“特别重要固定结合面”的要求考核:a)滚动直线导轨支座与配合件的结合面;b)滚动直线导轨轴承座与工作台的结合面;c)滚珠丝杠螺母座与工作台的结合面;d)滚珠丝杠支承座与配合件的结合面。5.4各坐标轴安装的滚珠丝杠副,组装后应进行多次运转,其反向间隙应不大于0.02mm。5.5焊接件和焊接部件必须符合ZBnJ50008.2的规定。5.6检查机床各部件应符合ZBJ50003—88中3.2的规定。6机床空运转试验

6.1机床空运转试验

6.1.1机床主运动机构从低速依次运转,每级运转时间不得少于2min,最高速运转时间不得少于1h,使机床主轴轴承达到稳定温度,在靠近主轴轴承处测量轴承的温度和温升,温度不得超过65℃,温升不得超过35℃。

6.1.2主轴转速的实际偏差,不应超过标牌指示值的--2%~十6%(不包括主电动机转速误差)。6.1.3对机床直线坐标的运动部件,分别以低、中、高速度进行正、反向连续起动、停止10次的试验,动作应平稳,可靠。

6.1.4用中速对主轴进行起动、停止10次的试验,动作应平稳、可靠。6.2机床的功能试验下载标准就来标准下载网

6.2.1手动功能试验

6.2.1.1主轴在中速时,连续进行10次起动、停止操作试验,动作应灵敏、可靠。6.2.1.2主轴从低速依次进行变速操作试验,动作应灵活、可靠。6.2.1.3对主轴的下钻功能进行试验,动作应灵活、可靠。6.2.1.4对各直线坐标的运动部件,在中速连续做10次的正、反方向的起动、停止试验,并选择适当的增量进行正、反方向操作试验,动作应平稳、可靠。6.2.1.5对机床的各种指示灯、控制按钮、磁带机和风扇等进行试验,功能应准确、可靠。6.2.1.6对机床的各种辅助装置进行试验,工作应平稳、可靠。6.2.2自动功能试验(可与6.3“连续空运转试验”合并进行)自动功能试验,是用数控程序操作机床各部位所进行的试验。6.2.2.1对机床的坐标联动、定位、原点返回等数控功能逐一进行试验,其功能可靠。6.3机床连续空运转试验

连续空运转试验是在6.1一6.2之后,精度检验之前,用包括机床各种加工功能在内的数控程序,操作机床各部位所进行的不切削连续空运转试验。6.3.1整机连续空运转试验时间为16h。6.3.2在连续空运转的整个过程中,机床运转应正常、平稳、可靠,不应发生故障。否则,必须重新进行试验。

6.3.3连续空运转程序中应包括下列内容:a)各坐标上的运动部件应包括低、中、高进给速度和快速的正、反向运行,运行后应在接近全行程范围内,并可选任意点进行定位。运行中不允许使用倍率开关,高进给速度和快速运行时间应不少于每个循环程序所用时间的10%;

b)各联动坐标的联动;

c)机床具有的基本功能和选择数控功能;483

JB/T8649.2-—1997

d)各循环程序间的暂停时间不得超过0.5min。7机床的负荷试验

7.1机床应进行设计允许的最大钻孔试验。7.2最大钻孔试验的试验条件和切削用量,由设计部门根据产品的具体情况,做专门规定。成批生产的、质量稳定的机床,负荷试验允许抽查。8机床的工作试验

8.1机床应进行设计规定的最小孔径的钻孔试验,加工孔数应不少于300。8.2机床应进行2000孔的加工试验,机床不应发生故障。8.3以上试验的试验条件和切削用量,由设计部门根据产品的具体情况,做专门规定。9重线坐标最小设定单位的试验

9.1试验方法

先以快速使直线坐标上的运动部件向正(或负)向移动一定距离,停止后,向同方向给出若干个最小设定单位的指令,再停止,以此位置作为基准位置。每次给出一一个最小设定单位的指令,向同方向移动,连续移动20个单位距离,测量各个指令的停止位置,从上述的最终测量位置,再继续向同方向给出若干个最小设定单位的指令,停止后,向负(或正)向给出若于个最小设定单位的指令,使其约回到上述的最终测量位置,这些若干个最小设定单位指令不作测量。然后从上述的最终测量位置开始,每次给出一一个最小设定单位的指令,继续向负(或正)向移动,使其约回到基准位置,测量各指令的停止位置(见图1)。注,要注意实际移动的方向。

数个最小设定

单位指守的停止

位重不作测量

36888888

实际移动距离

qqqqqqq区

qqqqqq

qqqqqq

qqqqqqqm

最小设定单位

各直线坐标均须至少在行程的中间及两端三个位置分别进行试验,按9.2的规定计算误差,以三个位置的最大误差作为该项的误差。各直线坐标均须进行检验。

9.2误差计算方法

9.2.1最小设定单位误差 Sa

JB/T 8649.2—1997

相邻停止位置间的距离与最小设定单位之差的最大值,即为最小设定单位误差S。,即:Sa =| L; m Imex

式中:L,---相邻停止位置间的距离,mm,m一最小设定单位,mm。

注:实际位移方向如与给出方向相反,其位移应为负值。9.1.2.2最小设定单位相对误差Sb20m|ma

式中:

9.3允差

-20个最小设定单位指令相邻停止位置间的距离总和,mm。S。根据机床的具体情况,由设计予以规定,S。不得超过25%。9.4检验工具

激光干涉仪或读数显微镜和金属线纹尺。10直线坐标原点返回试验

10.1试验方法

(1)

*(2)

各直线坐标上的运动部件,从行程上的任意点,按相同的移动方向,以快速进行5次返回原点P。的试验。测量每次实际位置Po与原点理论位置P。的偏差X(i=1,2.…5)(见图2)。Pe

各直线坐标至少在行程中间及靠近两端的任意三个位置进行试验,按10.2的规定计算误差,以三个位置上的最大误差值作为该项的误差。10.2误差计算方法

各直线坐标中,原点返回试验时的6倍标准偏差的最大值,即为原点返回误差R。,即:R。= 6S

式中:R。—

原点返回误差,mm;

原点返回时的标准偏差,mm。

注:S。根据GB10931的有关公式进行计算。10.3允差

根据机床的具体情况,由设计予以规定。10.4检验工具

激光干涉仪或读数显徽镜和金属线纹尺。11机床的精度检验

11.1机床的几何精度检验应按JB/T8649.1的规定进行。(3)

JB/T8649.2-1997

11.2.工作精度检验应符合GB4588.1的1级精度,即当规定的孔位置和参考基准之间的距离不大于150mm时,孔中心的位置度允差不大于0.05mm;当距离大于150mm时,允差应不大于0.1mm。11.3工作精度检验时,试件表面与孔的端面不允许有毛刺。11.4机床的合格证中应附上机床位置精度检验情况的有关数据和图表。12

随机技术文件

随机技术文件应按ZBJ50006的规定,机床说明书应随机供应两份。486

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。