JB/T 1828.2-1999

基本信息

标准号: JB/T 1828.2-1999

中文名称:剪板机用刀片 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for blades for shearing machines

标准状态:现行

发布日期:1999-05-14

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:220634

标准分类号

标准ICS号:机械制造>>无屑加工设备>>25.120.10锻压设备、冲压机、剪切机

中标分类号:机械>>通用加工机械与设备>>J62锻压机械

关联标准

替代情况:原标准号ZB J62012-1987

出版信息

出版社:机械工业标准出版社

页数:11页

标准价格:15.0 元

出版日期:2000-01-01

相关单位信息

起草人:李德明、林红、葛宗良等

起草单位:沈阳锻压机床厂、黄石锻压机床厂、上海机械刀片厂、北京锻压机床厂

归口单位:全国锻压机械标准化 技术委员会

提出单位:全国锻压机械标准化技术委员会

发布部门:国家机械工业局

标准简介

JB/T 1828.2-1999 本标准是对 ZB J62 012-87《剪板机用刀片 技术条件》的修订。 本标准规定了剪板机用刀片的技术要求、试验方法和检验规则等。 本标准适用于一般用途剪板机用刀片。 本标准于 1987 年 4 月首次发布。 JB/T 1828.2-1999 剪板机用刀片 技术条件 JB/T1828.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.120.10

中华人民共和国机械行业标准

JB/T1828.2-1999

剪板机用刀片

1999-05-14发布

技术条件

2000-01-01实施

国家机械工业局

JB/T18282—1999

本标准是对ZBJ6201287《剪板机用刀片技术条件》的修订。本标准与ZBJ6201287的技术内容基本一致,仅按有关规定重新进行了编辑。本标准自2000年1月1日起实施

本标准自实施之日起代替ZBJ62012287

本标准的附录A是提示的附录。

本标准由全国锻压机械标准化技术委员会提出并归口。本标准主要起草单位:上海冲剪机床厂。本标准参加起草单位:沈阳锻压机床厂、黄石锻压机床厂、上海机械刀片厂、北京锻压机床厂。本标准主要起草人:李德明、林红、葛宗良等。本标准于1987年4月首次发布。

1范围

中华人民共和国机械行业标准

技术条件

剪板机用刀片:

本标准规定了剪板机用刀片的技术要求、试验方法和检验规则等。本标准适用于一般用途剪板机用刀片(以下简称刀片)。2引用标准

JB/T1828.2-1999

代替ZBJ62012-87

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1991

GB/T 2301991

GB/T1172——1974

GB/T11841996

GB/T1802—1979

JB/T1828.1—1999

JB/T18291997

JB/T8356.1—1996

3技术要求

包装储运图示标志

金属洛氏硬度试验方法

黑色金属硬度及强度换算值

形状和位置公差未注公差值

公差与配合尺寸大于500至3150mm常用孔、轴公差带剪板机用刀片型式与基本参数

锻压机械通用技术条件

机床包装技术条件

3.1刀片应符合本标准的要求,并按经规定程序批准的图样及技术文件制造,3.2刀片材料

3.2.1刀片应按剪切工作情况和剪切对象等选用材料。推荐采用下列常用材料:9CrSi、5CrW2Si、6CrW2Si、CrWMn、Cr12、Crl2MoV等。3.2.2材料的化学成分和机械性能应符合有关标准的规定。3.3刀片热处理

3.3.1刀片应经热处理,其硬度如下:a)可剪板厚小于或等于25mm时为55~60HRC;b)可剪板厚大于25mm时为52-57HRC3.3.2刀片的硬度应均匀,同一刀片的硬度差不应大于4HRC。3.3.3热处理后刀片的金相组织应符合有关标准的规定。3.4刀片机械加工

3.4.1刀片的尺寸公差

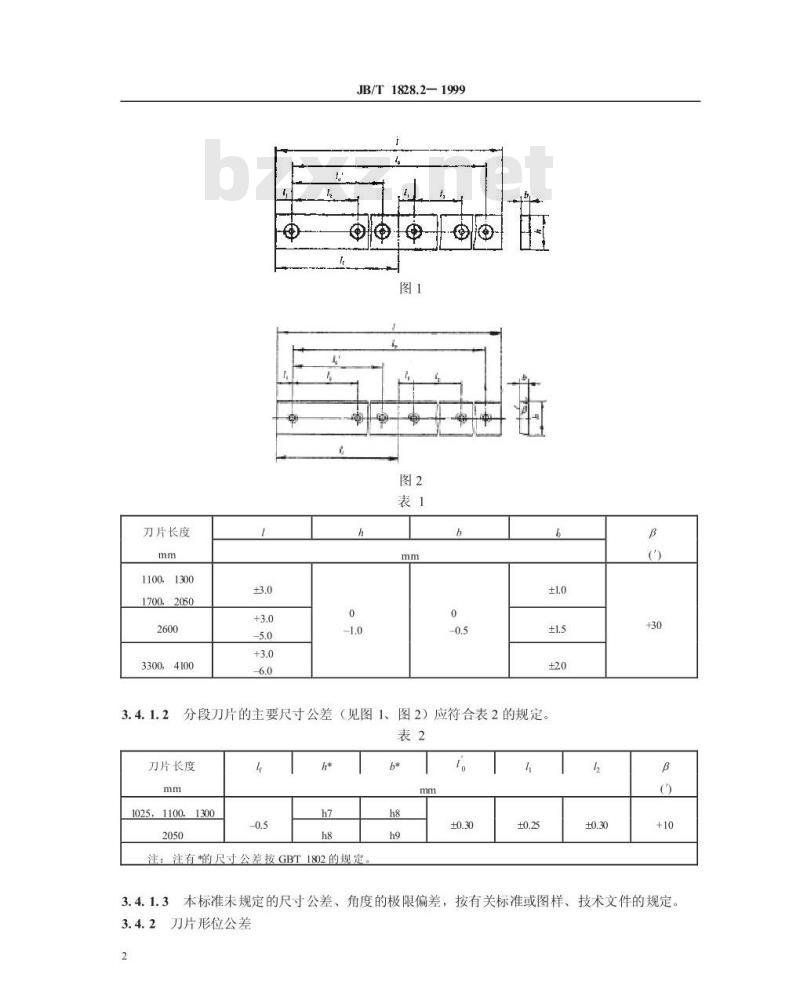

3.4.1.1整长刀片的主要尺寸公差(见图1、图2)应符合表1的规定。国家机械工业局1999-05-14批准2000-01-01实施

刀片长度

1100,1300

1700,2050

3300,4100

JB/T1828.2—1999

分段刀片的主要尺寸公差(见图1、图2)应符合表2的规定。表2

刀片长度

1025,1100,1300

注:注有的尺寸公差按GBT1802的规定b*

3.4.1.3本标准未规定的尺寸公差、角度的极限偏差,按有关标准或图样、技术文件的规定。3.4.2刀片形位公差

JB/T1828.2—1999

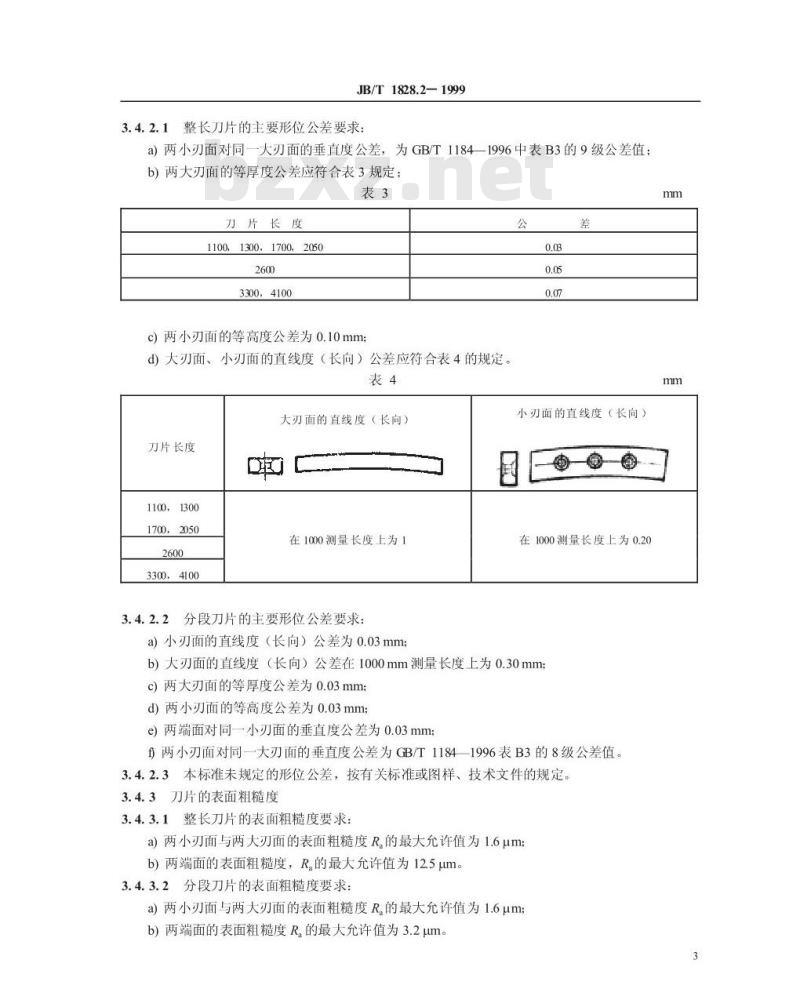

整长刀片的主要形位公差要求:3.4.2.1

a)两小刃面对同一大刃面的垂直度公差,为GB/T1184一1996中表B3的9级公差值:b)两大刃面的等厚度公差应符合表3规定:表3

刀片长度

1100,13001700,2050

33004100

c)两小刃面的等高度公差为0.10mmd)大刃面、小刃面的直线度(长向)公差应符合表4的规定。表4

大刃面的直线度(长向)

刀片长度

1100,1300

1700,2050

3300.4100

在1000测量长度上为1

3.4.2.2分段刀片的主要形位公差要求:a)小刃面的直线度(长向)公差为0.03mm:公

小刃面的直线度(长向)

在1000测量长度上为0.20

b)大刃面的直线度(长向)公差在1000mm测量长度上为0.30mm;c)两大刃面的等厚度公差为0.03mm;d)两小刃面的等高度公差为0.03mme)两端面对同一小刃面的垂直度公差为0.03mm:f两小刃面对同一大刃面的垂直度公差为GB/T1184—1996表B3的8级公差值。3.4.2.3本标准未规定的形位公差,按有关标准或图样、技术文件的规定。3.4.3刀片的表面粗糙度

3.4.3.1整长刀片的表面粗糙度要求:a)两小刃面与两大刃面的表面粗糙度R的最大允许值为1.6μm;b)两端面的表面粗糙度,R.的最大允许值为12.5μum。3.4.3.2分段刀片的表面粗糙度要求:a)两小刃面与两大刃面的表面粗糙度R.的最大允许值为1.6μm;b)两端面的表面粗糙度R,的最大允许值为3.2um。mm

JB/T1828.2—1999

3.4.3.3未规定的表面粗糙度R,的最大允许值为25um;其中空刀槽的表面允许用不去除材料或者用保持原供应状况

3.5其它

3.5.1刀片不应有烧伤、裂纹、崩刃及其它影响使用性能的缺陷,刃口应锋利。3.5.2刀片表面光洁,不应有磕碰、划痕等影响质量的缺陷,并须经退磁处理。3.5.3充许按图样或技术文件的规定在刀片上制有工艺孔。3.5.4刀片刃口不允许倒角。

4试验方法和检验规则

4.1刀片须经制造厂质量检验部门检验合格后方能出厂,并附有产品合格证。4.2刀片应在制造厂进行下列项目的检验:a)型式和尺寸的检验;

b)热处理检验:

c)加工质量检验;

d)外观质量检验;

e)性能试验。

4.3刀片型式和尺寸应符合JB/T1828.1的规定。4.4刀片的热处理检验

4.4.1距离刀片端面25mm处开始,在距离刀刃5mm范围内检验硬度。当刀片长度小于或等于2000mm,检验硬度不少于三处;大于2000mm,检验硬度不少于五处,每处不少于三点。4.4.2热处理质量检查的内容及检查方法应符合有关标准的规定。4.4.3检验硬度一般用洛氏硬度计,按GB/T230的规定进行。如用洛氏硬度计无法检验时,也可根据实际情况允许用其它硬度计检验或采用相当的试验仪器,其结果应按GB/T1172进行换算,并应符合规定。www.bzxz.net

4.4.4刀片热处理后,均应用肉眼或低倍放大镜观察其表面有无裂纹、烧伤和碰伤等,必要时应用探伤仪器进行检验。

4.4.5对首次采用的刀片材料、变更工艺后首次生产的刀片,应进行金相组织检查。成批生产的刀片可定期进行金相组织抽验,结果应符合有关标准规定。4.5加工质量检验

4.5.1按图样、技术文件规定的尺寸公差、形位公差和表面粗糙度要求逐项进行检查。4.5.2刀片主要尺寸公差、形位公差的检验方法按表5的规定。4

检验项目

刀片的长度

刀片的高度

刀片的厚度

刀片的刃角

刀片的等厚度

(等高度)

刀片的直线度

JB/T1828.2—1999

检验方法

用游标卡尺(钢直尺或钢卷尺)分别在刀片高度方向的上、下两个位置上测量,以其最大读数值计用于分尺测量两小刃面之间的距离,以其最大读数值计用于分尺测量两大刃面之间的距离,以其最大读数值计用万能角度尺沿刀片长度方向多次测量大刃面与小刃面之间的夹角,以其最大读数值计

用千分尺测量刀片两平行的平面对应位置的尺寸,以其最大读数差值计

将刀片放置在平板(或检验平尺)上,用塞尺测出其间隙,以其最大读数值计

4.5.3本标准未规定的尺寸公差、形位公差的检测方法应符合有关规定。4.5.4表面粗糙度的检测方法应符合有关规定。4.6外观质量检验

刀片表面不应有麻点、锈迹、磕碰及划痕等影响质量的缺陷。4.7性能试验

检验工具

游标卡尺

钢直尺

钢卷尺

千分尺

千分尺

万能角度尺

千分尺

检验平尺

4.7.1对首次采用的刀片材料或变更工艺后首次生产的刀片,应进行负荷剪切试验。4.7.2刀片经试验后,不得有崩刃和显著磨损、卷刃。4.8抽验刀片质量时,其抽验数量应符合有关标准的规定。5标志、包装、运输和贮存

5.1刀片出厂时,应在适当的部位上打印制造厂厂名(或商标)、规格和制造年月等标志(随机出厂刀片除外)。

5.2刀片表面必须清理干净,应按JB/T1829的有关规定做好防锈封存,再予以包装。5.3刀片包装应符合JB/T8356.1的有关规定。随机出厂的刀片包装箱必须固定于主机箱内,保证在运输中不发生任何方向的移动。5.4刀片出厂应附带下列文件(随主机出厂刀片除外):a)使用说明书;

b)合格证:

c)装箱单。

5.5包装箱箱面标志一般包括下列内容,但允许根据具体情况增加或减少某些标志(随主机出厂刀片的包装箱除外):

a)型号及名称:

b)箱体尺寸(长×宽×高),mm5

c)净重与毛重,kg;

d)出厂日期;

e)到站(港)及收货单位;

发站(港)及发货单位;

g)包装储运指示标志

JB/T1828.2—1999

箱面标志应正确、整齐、清晰、耐久,包装储运指示标志应符合GB191的规定5.6

5.7刀片应保管在通风、干燥和周围无酸、碱或腐蚀性气体的地方,严防雨淋受潮6其它

6.1在正常的储运条件下,自发货之日起六个月内,因制造质量不良而发生断裂、崩刃等,制造厂应负责免费修理或更换刀片。

如有特殊要求,可由供需双方共同协商随机供应或单独订货6.2

刀片各部位的名词

JB/T1828.2—1999

附录A

(提示的附录)

刀片的有关名词术语

length

height

JB/T1828.2—1999

(见图Al、图A2中①)

(见图Al、图A2中?

thidkness

(见图Al、图A2中)

孔距(孔间距离)

端(末)孔距离

holespacing

(见图A1、图A2中④)

(and)holespacing(见图Al、图A2中③和③)hole、throughhole(见图Al中)ofteparhole(见图Al中③)

countersink、counteisunk(见图Al中)hole、screwhole(见图A2中)

tapped

(见图AI?)

keyslot、keyway、key-seat(见图A3中@)空刀槽

小刃面

大刃面

bladeslot(见图Al中

surface(见图Al、图A2中)

Surface

首末孔距离

刀片分类的名词

(见图Al、图A2中③)

distance

(见图A1、图A2中)

surface

between

整长刀片

totallengthblade

A22分段刀片

sedtionblade

lasthole(见图Al、图A2中②)first

机械行业标准

剪板机用刀片技术条件

JB/T18282-1999

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京首体南路2号:邮编100044)*

开本880×1230

印张3/4

4字数18000

1999年9月第一版

1999年9月第一次印刷

印数1-500

定价1000元

99-523

661828

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T1828.2-1999

剪板机用刀片

1999-05-14发布

技术条件

2000-01-01实施

国家机械工业局

JB/T18282—1999

本标准是对ZBJ6201287《剪板机用刀片技术条件》的修订。本标准与ZBJ6201287的技术内容基本一致,仅按有关规定重新进行了编辑。本标准自2000年1月1日起实施

本标准自实施之日起代替ZBJ62012287

本标准的附录A是提示的附录。

本标准由全国锻压机械标准化技术委员会提出并归口。本标准主要起草单位:上海冲剪机床厂。本标准参加起草单位:沈阳锻压机床厂、黄石锻压机床厂、上海机械刀片厂、北京锻压机床厂。本标准主要起草人:李德明、林红、葛宗良等。本标准于1987年4月首次发布。

1范围

中华人民共和国机械行业标准

技术条件

剪板机用刀片:

本标准规定了剪板机用刀片的技术要求、试验方法和检验规则等。本标准适用于一般用途剪板机用刀片(以下简称刀片)。2引用标准

JB/T1828.2-1999

代替ZBJ62012-87

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1991

GB/T 2301991

GB/T1172——1974

GB/T11841996

GB/T1802—1979

JB/T1828.1—1999

JB/T18291997

JB/T8356.1—1996

3技术要求

包装储运图示标志

金属洛氏硬度试验方法

黑色金属硬度及强度换算值

形状和位置公差未注公差值

公差与配合尺寸大于500至3150mm常用孔、轴公差带剪板机用刀片型式与基本参数

锻压机械通用技术条件

机床包装技术条件

3.1刀片应符合本标准的要求,并按经规定程序批准的图样及技术文件制造,3.2刀片材料

3.2.1刀片应按剪切工作情况和剪切对象等选用材料。推荐采用下列常用材料:9CrSi、5CrW2Si、6CrW2Si、CrWMn、Cr12、Crl2MoV等。3.2.2材料的化学成分和机械性能应符合有关标准的规定。3.3刀片热处理

3.3.1刀片应经热处理,其硬度如下:a)可剪板厚小于或等于25mm时为55~60HRC;b)可剪板厚大于25mm时为52-57HRC3.3.2刀片的硬度应均匀,同一刀片的硬度差不应大于4HRC。3.3.3热处理后刀片的金相组织应符合有关标准的规定。3.4刀片机械加工

3.4.1刀片的尺寸公差

3.4.1.1整长刀片的主要尺寸公差(见图1、图2)应符合表1的规定。国家机械工业局1999-05-14批准2000-01-01实施

刀片长度

1100,1300

1700,2050

3300,4100

JB/T1828.2—1999

分段刀片的主要尺寸公差(见图1、图2)应符合表2的规定。表2

刀片长度

1025,1100,1300

注:注有的尺寸公差按GBT1802的规定b*

3.4.1.3本标准未规定的尺寸公差、角度的极限偏差,按有关标准或图样、技术文件的规定。3.4.2刀片形位公差

JB/T1828.2—1999

整长刀片的主要形位公差要求:3.4.2.1

a)两小刃面对同一大刃面的垂直度公差,为GB/T1184一1996中表B3的9级公差值:b)两大刃面的等厚度公差应符合表3规定:表3

刀片长度

1100,13001700,2050

33004100

c)两小刃面的等高度公差为0.10mmd)大刃面、小刃面的直线度(长向)公差应符合表4的规定。表4

大刃面的直线度(长向)

刀片长度

1100,1300

1700,2050

3300.4100

在1000测量长度上为1

3.4.2.2分段刀片的主要形位公差要求:a)小刃面的直线度(长向)公差为0.03mm:公

小刃面的直线度(长向)

在1000测量长度上为0.20

b)大刃面的直线度(长向)公差在1000mm测量长度上为0.30mm;c)两大刃面的等厚度公差为0.03mm;d)两小刃面的等高度公差为0.03mme)两端面对同一小刃面的垂直度公差为0.03mm:f两小刃面对同一大刃面的垂直度公差为GB/T1184—1996表B3的8级公差值。3.4.2.3本标准未规定的形位公差,按有关标准或图样、技术文件的规定。3.4.3刀片的表面粗糙度

3.4.3.1整长刀片的表面粗糙度要求:a)两小刃面与两大刃面的表面粗糙度R的最大允许值为1.6μm;b)两端面的表面粗糙度,R.的最大允许值为12.5μum。3.4.3.2分段刀片的表面粗糙度要求:a)两小刃面与两大刃面的表面粗糙度R.的最大允许值为1.6μm;b)两端面的表面粗糙度R,的最大允许值为3.2um。mm

JB/T1828.2—1999

3.4.3.3未规定的表面粗糙度R,的最大允许值为25um;其中空刀槽的表面允许用不去除材料或者用保持原供应状况

3.5其它

3.5.1刀片不应有烧伤、裂纹、崩刃及其它影响使用性能的缺陷,刃口应锋利。3.5.2刀片表面光洁,不应有磕碰、划痕等影响质量的缺陷,并须经退磁处理。3.5.3充许按图样或技术文件的规定在刀片上制有工艺孔。3.5.4刀片刃口不允许倒角。

4试验方法和检验规则

4.1刀片须经制造厂质量检验部门检验合格后方能出厂,并附有产品合格证。4.2刀片应在制造厂进行下列项目的检验:a)型式和尺寸的检验;

b)热处理检验:

c)加工质量检验;

d)外观质量检验;

e)性能试验。

4.3刀片型式和尺寸应符合JB/T1828.1的规定。4.4刀片的热处理检验

4.4.1距离刀片端面25mm处开始,在距离刀刃5mm范围内检验硬度。当刀片长度小于或等于2000mm,检验硬度不少于三处;大于2000mm,检验硬度不少于五处,每处不少于三点。4.4.2热处理质量检查的内容及检查方法应符合有关标准的规定。4.4.3检验硬度一般用洛氏硬度计,按GB/T230的规定进行。如用洛氏硬度计无法检验时,也可根据实际情况允许用其它硬度计检验或采用相当的试验仪器,其结果应按GB/T1172进行换算,并应符合规定。www.bzxz.net

4.4.4刀片热处理后,均应用肉眼或低倍放大镜观察其表面有无裂纹、烧伤和碰伤等,必要时应用探伤仪器进行检验。

4.4.5对首次采用的刀片材料、变更工艺后首次生产的刀片,应进行金相组织检查。成批生产的刀片可定期进行金相组织抽验,结果应符合有关标准规定。4.5加工质量检验

4.5.1按图样、技术文件规定的尺寸公差、形位公差和表面粗糙度要求逐项进行检查。4.5.2刀片主要尺寸公差、形位公差的检验方法按表5的规定。4

检验项目

刀片的长度

刀片的高度

刀片的厚度

刀片的刃角

刀片的等厚度

(等高度)

刀片的直线度

JB/T1828.2—1999

检验方法

用游标卡尺(钢直尺或钢卷尺)分别在刀片高度方向的上、下两个位置上测量,以其最大读数值计用于分尺测量两小刃面之间的距离,以其最大读数值计用于分尺测量两大刃面之间的距离,以其最大读数值计用万能角度尺沿刀片长度方向多次测量大刃面与小刃面之间的夹角,以其最大读数值计

用千分尺测量刀片两平行的平面对应位置的尺寸,以其最大读数差值计

将刀片放置在平板(或检验平尺)上,用塞尺测出其间隙,以其最大读数值计

4.5.3本标准未规定的尺寸公差、形位公差的检测方法应符合有关规定。4.5.4表面粗糙度的检测方法应符合有关规定。4.6外观质量检验

刀片表面不应有麻点、锈迹、磕碰及划痕等影响质量的缺陷。4.7性能试验

检验工具

游标卡尺

钢直尺

钢卷尺

千分尺

千分尺

万能角度尺

千分尺

检验平尺

4.7.1对首次采用的刀片材料或变更工艺后首次生产的刀片,应进行负荷剪切试验。4.7.2刀片经试验后,不得有崩刃和显著磨损、卷刃。4.8抽验刀片质量时,其抽验数量应符合有关标准的规定。5标志、包装、运输和贮存

5.1刀片出厂时,应在适当的部位上打印制造厂厂名(或商标)、规格和制造年月等标志(随机出厂刀片除外)。

5.2刀片表面必须清理干净,应按JB/T1829的有关规定做好防锈封存,再予以包装。5.3刀片包装应符合JB/T8356.1的有关规定。随机出厂的刀片包装箱必须固定于主机箱内,保证在运输中不发生任何方向的移动。5.4刀片出厂应附带下列文件(随主机出厂刀片除外):a)使用说明书;

b)合格证:

c)装箱单。

5.5包装箱箱面标志一般包括下列内容,但允许根据具体情况增加或减少某些标志(随主机出厂刀片的包装箱除外):

a)型号及名称:

b)箱体尺寸(长×宽×高),mm5

c)净重与毛重,kg;

d)出厂日期;

e)到站(港)及收货单位;

发站(港)及发货单位;

g)包装储运指示标志

JB/T1828.2—1999

箱面标志应正确、整齐、清晰、耐久,包装储运指示标志应符合GB191的规定5.6

5.7刀片应保管在通风、干燥和周围无酸、碱或腐蚀性气体的地方,严防雨淋受潮6其它

6.1在正常的储运条件下,自发货之日起六个月内,因制造质量不良而发生断裂、崩刃等,制造厂应负责免费修理或更换刀片。

如有特殊要求,可由供需双方共同协商随机供应或单独订货6.2

刀片各部位的名词

JB/T1828.2—1999

附录A

(提示的附录)

刀片的有关名词术语

length

height

JB/T1828.2—1999

(见图Al、图A2中①)

(见图Al、图A2中?

thidkness

(见图Al、图A2中)

孔距(孔间距离)

端(末)孔距离

holespacing

(见图A1、图A2中④)

(and)holespacing(见图Al、图A2中③和③)hole、throughhole(见图Al中)ofteparhole(见图Al中③)

countersink、counteisunk(见图Al中)hole、screwhole(见图A2中)

tapped

(见图AI?)

keyslot、keyway、key-seat(见图A3中@)空刀槽

小刃面

大刃面

bladeslot(见图Al中

surface(见图Al、图A2中)

Surface

首末孔距离

刀片分类的名词

(见图Al、图A2中③)

distance

(见图A1、图A2中)

surface

between

整长刀片

totallengthblade

A22分段刀片

sedtionblade

lasthole(见图Al、图A2中②)first

机械行业标准

剪板机用刀片技术条件

JB/T18282-1999

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京首体南路2号:邮编100044)*

开本880×1230

印张3/4

4字数18000

1999年9月第一版

1999年9月第一次印刷

印数1-500

定价1000元

99-523

661828

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。