JB/T 8697-1998

基本信息

标准号: JB/T 8697-1998

中文名称:隔膜泵

标准类别:机械行业标准(JB)

英文名称: Diaphragm Pump

标准状态:现行

发布日期:1998-03-19

实施日期:1998-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3874498

标准分类号

标准ICS号:流体系统和通用件>>23.080泵

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

出版信息

页数:21 页

标准价格:19.0 元

相关单位信息

发布部门:全国泵标准化技术委员会

标准简介

JB/T 8697-1998 本标准规定了隔膜泵的基本参数,技术要求,试验方法,检验规则,标志、包装及贮存。 本标准适用于输送温度为 5℃~120℃、粘度 0.3~850mm2/s、粒度 ≤8mm、浓度 ≤75% 介质的机动液压式隔膜泵。其额定流量范围为 630m3/h;额定排出压力范围为 25MPa 。 JB/T 8697-1998 隔膜泵 JB/T8697-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS23.080

中华人民共和国机械行业标准

JB/T8697-1998

隔膜泵

Diaphragmpump

1998-03-19发布

中华人民共和国机械工业部

1998-07-01实施

JB/T8697-1998

1范围

2引用标准

3定义

4基本参数

5技术要求,

6试验方法

检验规则

8标志、包装和贮存

附录A(提示的附录)

附录B(提示的附录)

附录C(提示的附录)

基本参数

泵的试验装置简图

隔膜泵产品试验记录

JB/T8697-1998

本标准的附录A、附录B和附录C都是提示的附录。本标准系首次发布。

本标准由全国泵标准化技术委员会容积泵分技术委员会提出并归口。本标准负责起草单位:机械工业部合肥通用机械研究所。本标准主要起草人:叶晓琰、张生昌、赵胜。

中华人民共和国机械行业标准

隔膜泵

Diaphragm pump

JB/T8697-1998

本标准规定了隔膜泵的基本参数、技术要求、试验方法、检验规则、标志、包装及贮存本标准适用于输送温度为5~120℃、粘度为03~850mm2/s、粒度≤8mm、浓度≤75%介质的机动液压式隔膜泵(以下简称泵)。其额定流量范围为≤630m2h;额定排出压力范围为≤25MPa。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T 1029—93

GB1032—85

GB 1311——89

GB 255595

GB2556—95

GB 3836.1—83

GB 778487

GB778587

GB 906988

GB1147389

GB/T 1330691

GB/T 1338492

ZB J71 01890

三相同步电机试验方法

三相异步电动机试验方法

直流电机试验方法

一般用途管法兰连接尺寸

一般用途管法兰密封面形状和尺寸爆炸性环境用防爆电气设备通用要求机动往复泵试验方法

往复泵分类和名词术语

往复泵噪声声功率级的测定

工程法

往复泵型号编制方法

机电产品包装通用技术条件

往复泵零、部件液压与渗漏试验本标准除采用GB7785规定的名词和术语外,还采用下列定义。3.1粒度

含固体颗粒介质中颗粒的最大线性尺寸。3.2浓度

介质中固体颗粒与介质的重量比。3.3液压式

隔膜的周期性挠曲变形是通过液压腔中的液压介质驱动来实现的。3.4液压腔

与柱塞(或活塞)工作腔连通的液压介质腔。机械工业部1998-03-19批准

1998-07-01实施

基本参数

JB/T 8697-1998

泵的基本参数见附录A(提示的附录)中表Al。泵的柱塞(活塞)直径见附录A中表A2.泵的型号应符合GB11473的规定。5技术要求

泵应符合本标准的要求,并按经规定程序批准的图样及技术文件制造、顾客对泵有特殊要求时,可按合同制造。泵应满足额定工况下的连续工作制(连续工作是指泵在额定工况下每天连续运转8~24h)。5.4泵应能在安全阀开启压力及额定转速下安全运行。也可在规定的超压值下,采取其他保证泵安全运行的措施。

5.5泵在运行时应符合下列条件:a)补液装置必须正常运行;

b)各静密封面不得泄漏,贮液器不得渗漏;c)润滑油压及油位在规定范围内,油池油温不超过75℃;d)无异常声响和振动;

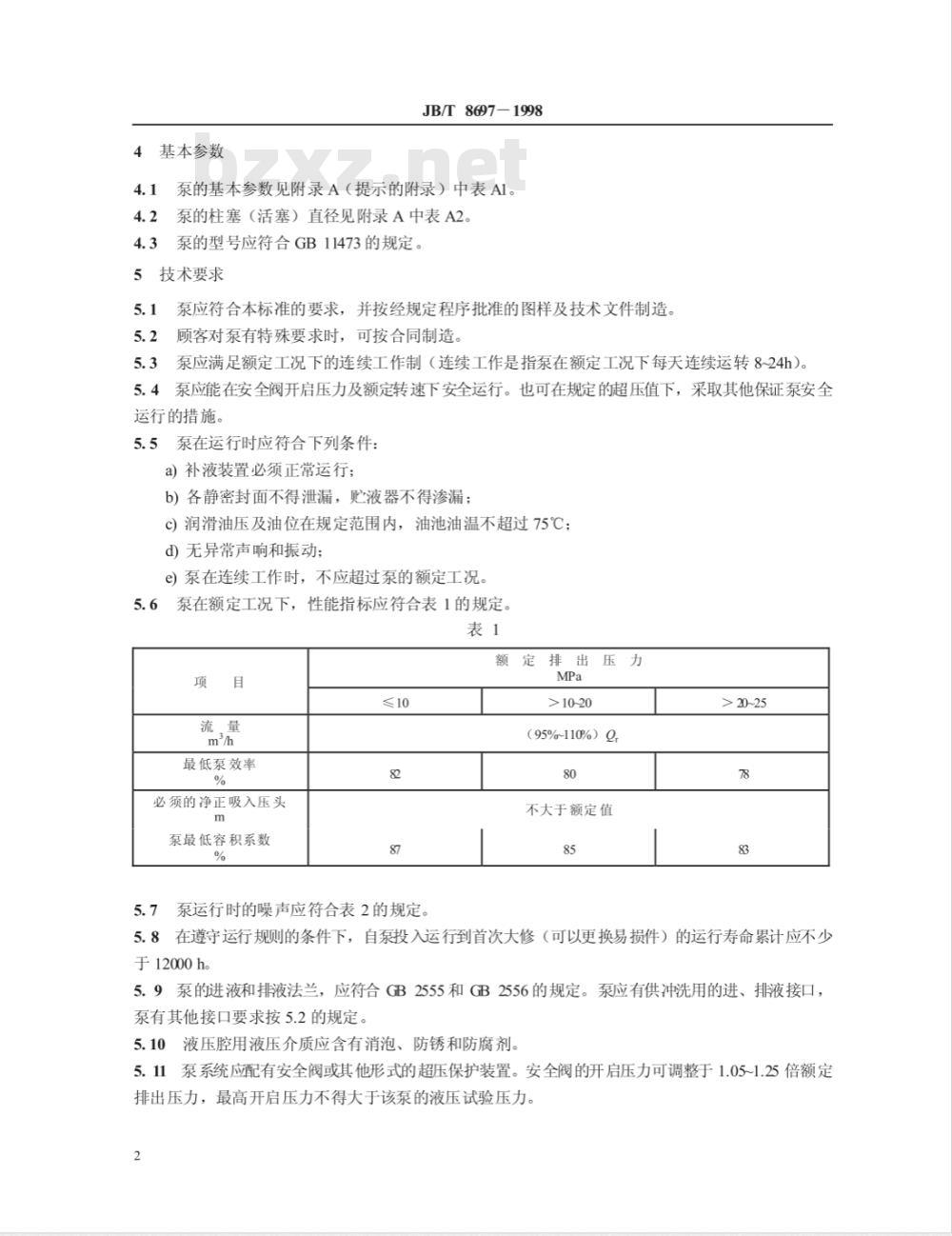

e)泵在连续工作时,不应超过泵的额定工况。5.6泵在额定工况下,性能指标应符合表1的规定。表1

流,量

最低泵效率

必须的净正吸入压头

泵最低容积系数

5.7泵运行时的噪声应符合表2的规定。>10-20

(95%-110%)9

不大于额定值

>20~25

5.8在遵守运行规则的条件下,自泵投入运行到首次大修(可以更换易损件)的运行寿命累计应不少于12000h

5.9泵的进液和排液法兰,应符合GB2555和GB2556的规定。泵应有供冲洗用的进、排液接口,泵有其他接口要求按5.2的规定。5.10液压腔用液压介质应含有消泡、防锈和防腐剂5.11泵系统应配有安全阀或其他形式的超压保护装置。安全阀的开启压力可调整于1.05~1.25倍额定排出压力,最高开启压力不得大于该泵的液压试验压力。2

额定输入功率

>11-37

>37-75

>75~150

>150-280

JB/T8697-1998

>10-20

> 20~-25

表中未规定的噪声指标,

可按5.2执行。表中规定的噪声指标,不包括原动机的噪声。注:

隔膜泵液压腔安全阀的动作应灵敏可靠,其开启压力按表3的规定,排放压力为1.05~1.1倍开启压力,回座压力应大于0.7倍的开启压力。表3

泵额定排出压力Par

安全阀开启压力P

Par+04

泵自动补液阀动作应灵敏可靠,保证正常补液。

泵承受压力的零、部件应进行液压试验,试验按ZBJ71018的规定进行。泵在额定排出压力下,柱塞或活塞杆密封处的泄漏量应不超过表4的规定,表4

泵额定流量

泄漏量

>8.0-25.0

5.16当传动端采用压力润滑系统时,润滑系统内应有过滤器、油压表和低油压报警装置。油过滤器精度应不低于100

μm。

机体的主轴承在额定工况下的设计寿命应不少于25000h。5.17

5.18连杆螺栓与螺母、隔膜头承受高压的螺栓与螺母和其他重要的螺纹连接处应规定旋紧扭矩。5.19

外露的运动件应有防护罩。

泵应有供安装和维修用的专用工具。泵用于爆炸性环境时,电动机和电气设备的防爆型式、类别、级别和温度组别应符合GB3836.1—83中附录A的规定。

泵主要易损件的更换时间应不低于表5的规定,也可按合同规定。3

易损件名称

进排液阀组

活塞环、填料

5.23成套供应的泵应包括:

a)泵1台;

b)原动机1台;

c)随机备件不少于12套;

d)专用工具1套;

e)随机文件1套。

JB/T8697-1998

>10-20

上述供应范围和数量如有增减,按合同规定。> 20~25

5.24在顾客遵守使用说明书的各项规定和正确使用情况下,制造厂应在从发货之日起的12个月内对泵因设计、制造或材料选用不当而引起的损坏或不能正常工作,负责免费修理或更换零件。6试验方法

6.1试验系统

6.1.1试验系统的原理图见附录B(提示的附录)。6.1.2试验所用介质一般为0-50℃的清水或乳化液。在不宜用水或乳化液试验时,可按设计要求采用相应的介质或矿物油。如顾客对试验介质有明确要求时,按合同执行,6.1.3泵的排出管路上应设置安全阀或其他超压保护装置。6.1.4排出管路允许承受的压力应与被试泵的最大排出压力相适应。6.1.5吸入管路的各连接处不应泄漏,以防外界空气进入管路6.1.6排出管路上应设置足够大的空气室或其他脉动吸收装置,以保证压力表和流量测量仪表指示值的波动范围符合测量要求。

6.1.7气蚀性能试验时,当吸入压力低于大气压时,在吸入管路上应设置足够大的真空容器或在指定的吸入高度下进行试验。不采用单纯调节吸入阻力的方法进行试验。6.2试验要求

试验应在符合6.1要求的试验装置上或在现场流程上进行。6.2.1

试验应达到额定工况。试验工况各参数值的允许偏差应符合表6的规定。表6

工况项目

泵的排出压力P

泵的吸入压力P

泵速或转速n

不低于额定值

测量值的允许偏差

有效净正吸入压头(NPSHa)大于其额定值(NPSHr)额定值的土5%

JB/T8697-1998

3试验泵速与额定泵速有偏差时,应按6.5.1.2和6.5.4.3的规定换算。在性能曲线上应给出泵速与6.2.3

压差的关系曲线。

仪表指示值的允许波动范围应符合表7的规定。凡需测量参数的试验,

被测参数的仪器、

被测参数

排出压力Pa

吸入压力Ps

流量Q

泵速或转速n

允许波动范围

被测参数

体温度t

泵的输入功率Pin

原动机的输入功率Par

1)当采用测量累计转速或泵速计算转速或泵速时,则不受此限,6.2.5

允许波动范围此内容来自标准下载网

±2℃

测量用仪器、个

仪表的系统误差应保证测定量的测量误差不大于表8的规定。所有测量仪器、仪表应在有效使有期内,并有计量部门或有关部门的鉴定合格证明。表8

允许范围

测定量

泵输入功率

型式和抽查试验

出厂试验

试验时,确认泵运转达到稳定工况后所有仪表读数应同时读出和记录。每个被测参数的测量次6.2.6

数应不少于3次,取算术平均值为测量值。试验数据及计算结果均应记入试验记录表,整理并绘出曲线,6.2.7

试验系统的误差分析和计算方法见GB7784一87中的附录B。总的误差应符合表9的规定

总的误差允许范围

测定量

泵输入功率

泵效率

试验项目

型式和抽查试验

出厂试验

6.3.1试运转

JB/T8697-1998

6.3.1.1试运转前,应将泵调试至正常状态。6.3.1.2试运转主要为检查装配质量,并对泵进行跑合。6.3.1.3试运转包括空载试验、升载试验:a)空载试验应在进、出口管路阀门全开并输送液体的情况下进行,试验不少于0.5h;b)升载试验应在额定泵速下,排出压力从常压逐渐上升到额定排出压力的过程中进行。额定排出压力大于5MPa的泵,可分四个等级进行升载试验。每种压力等级运转时间不少于15min6.3.1.4试运转中泵的声响、振动、润滑、温升、泄漏、补液、排气和所有保护装置应正常。6.3.2负荷运转试验

负荷运转试验应在试运转后,在额定压差和最大泵速下运转2h,观察并记录6.3.1.4规定的内容。6.3.3连续运转试验

6.3.3.1连续运转试验应在试运转后,在额定工况下累计连续运转500h。试验期间允许中途停机,以便检查运行情况。如遇有主要部件损坏需要更换时,则已完成的试验无效。6.3.3.2试验中应定时(一般为4~8h)记录流量、压力、泵速、功率、润滑油温度、介质温度和填料函泄漏量。

6.3.3.3试验中应记录易损件的寿命、修复次数和停车时间,试验后应对泵解体检查并记录泵零、部件的磨损和损坏情况。

6.3.4性能试验

6.3.4.1性能试验应确定流量、功率、泵效率与压差的关系,并绘出性能曲线。6.3.4.2性能试验应在额定吸入压力(如果额定吸入压力不能保证泵内不发生汽蚀,或额定吸入压力远远大于试验液体的汽化压力,或试验装置不能适应额定吸入压力的要求时,允许提高或降低吸入压力进行性能试验,但此时排出压力应作相应变化,以保证压差为额定值)和最大泵速下进行,排出压力从最小值(排出管路阀门全开时,为克服试验系统阻力所必需的排出压力)开始,然后按额定压差值的25%、50%、75%、100%升压,在每一排出压力下,同时测量和记录介质温度、泵速、流量、功率、吸入压力、排出压力的值。

6.3.5调节性能试验

6.3.5.1调节性能试验应确定流量、功率、泵效率与泵速的关系。6.3.5.2调节性能试验应在额定吸入压力和额定排出压力下进行。泵速从额定最小值开始至最大值。对五种(包括最小和最大值)泵速进行试验。试验点应均匀分布,同时测量和记录泵速、流量、功率、吸入压力、排出压力的值。

6.3.6汽蚀性能试验

6.3.6.1汽蚀性能试验应确定流量与净正吸入压头(NPSH)的关系,并找出泵必需的净正吸入压头(NPSHr)。

6.3.6.2汽蚀性能试验应在额定排出压力和最大泵速下进行。NPSH由最大值(吸入管路阀门全开时所能建立的最大值)开始按6.3.4.2测量各值。然后逐渐降低NPSH至流量比正常流量低5%~10%为止试验点应不少于8点,在泵接近汽蚀时,试验点的间隔应适当缩短。6.3.6.3NPSHr按下列两个参数之一确定:a)在其他条件不变的情况下,泵的流量下降3%b)由于泵的流量下降,泵排出压力下降4%(在泵的排出侧有节流元件,泵速不变)。6.3.7额定工况点性能检查

额定工况点性能检查应在NPSHr、额定排出压力和额定泵速下检查流量是否达到额定值6.3.8安全阀试验

JB/T 8697-1998

6.3.8.1安全阀应进行试压试验和调整,合格后应加铅封。6.3.8.2逐渐关闭排出管路阀门,提高排出压力,在5.11规定的开启压力下安全阀应动作灵敏,试验不少于3次,对一次性安全阀,可单独调试。6.3.9噪声试验

泵的噪声测量按GB9069的规定。6.4参数测量和仪表

6.4.1流量

6.4.1.1流量测量一般采用容积法、质量法、流量计法或其他测量方法。6.4.1.2采用容积法(即测量灌满某一定容积所需的时间)测量流量时,容器应具有刻度。容器标定的相对极限误差不大于0.5%,测量液面差至少200mm。6.4.1.3采用质量法(即测量一定时间间隔内的液体质量)测量流量时,衡器的感量应小于被测质量的0.5%;一般用于测量难以排出气体的液体。6.4.1.4采用流量计法测量流量时,应保证进入节流装置的液流是稳压流。流量计精度对型式和抽查试验不低于1级:对出厂试验不低于1.5级。6.4.1.5测量粘性或挥发性液体时,应采用合适的容积式流量计。6.4.1.6测量流量时,计时装置或计数装置与流量计、容器液位测定装置、液流换向装置之间应采用电气或机械联锁,以保证两者之间同步。6.4.1.7用容积法、质量法和数字流量计测量流量时,时间间隔至少20s。6.4.2压力和真空度

6.4.2.1压力和真空度的测量采用弹簧式压力表、真空表、压力传感器或其他型式压力计。6.4.2.2压力测量仪表的精度等级为:型式和抽查试验时,不低于0.5级;出厂试验时,不低于15级6.4.2.3测压孔的位置通常设置在泵的排出侧和吸入侧,在连接大于各自通径4倍的直管且距离泵排出(或吸入)侧法兰面2倍通径处的圆周上,离排出、吸入管路阀门的距离应大于排出(或吸入)通径的6倍,并不应小于300mm。在有空气室的场合,允许在空气室上测量压力。6.4.2.4测压孔应按图1所示要求制造。孔轴线应垂直于管的内壁面,边缘不应有毛刺、飞边,周围光滑齐平,与管子内壁相交处应保持棱角。测压孔的直径为2~6mm或等于通径的1/10,取两者中的小者。孔深应不小于2.5倍孔径。os

d=2~6或

十1/10通径

(取两者中之小值)

d=2~6或1/10通径

(取两者中之小值)

6.4.2.5因受泵的尺寸或试验装置的限制,不能安装4倍通径的直管,或采用与现场一样的测量方法时,也可按合同在泵出口法兰或其附近测量压力。6.4.2.6当压力高于大气压时,仪表和测压孔之间的连接管内的空气应排净,充满试验介质,读取仪表指示值。当压力低于大气压时,仪表和测压孔的连接管内应注入空气,排净试验介质,读取仪表指示值。7

JB/T8697-1998

6.4.2.7为降低压力(或真空)在测量时的脉动,在仪表前允许装设脉动阻尼装置,仪表指针的摆动范围应符合表7的规定,取指针摆动2/3处的指示值作为测量值。6.4.2.8压力表量程的选择应使指示平均值为满量程1/3~2/3。6.4.3温度

6.4.3.1液体温度及泵零件温度的测量采用玻璃水银温度计、热电偶、电阻温度计、半导体温度计或其他型式的温度测量仪器,其极限误差不大于1℃。6.4.3.2测温点应设在温度场扰动最小、传热最好、散热最少的地方。6.4.3.3介质温度在泵排出(或吸入)管路内测量,温度计的感温部分应全部置于介质中6.4.3.4测量管路和导管的介质温度时,温度计应逆流安装或与逆流方向成45°角。6.4.4泵速

6.4.4.1泵速应用带有秒表记时的转速计、光电测速仪、数字测速仪或其他仪器测量。测量仪表的精度等级为:型式和抽查试验应不低于0.2%,出厂试验应不低于0.5%。6.4.4.2泵速也可采用测出某一时间间隔内的累计往复次数,然后求平均值或测出电动机或其他旋转式原动机的转速,然后换算成泵速。6.4.4.3采用测量累计往复次数或转速计算泵速时,测量时间间隔应与流量测量的时间间隔相同,且同步进行。

6.4.4.4当流量与泵速测量所需的时间间隔不同时,应对测量所需时间间隔较短的参数进行多次测量(在另一参数的测量时间间隔内),取算术平均值作为测量值。6.4.5功率

6.4.5.1泵的输入功率可通过采用转矩-转速仪直接测量泵轴的输入扭矩和转速得出,仪器的精度等级应不低于1%,量程应在其额定转矩的12以上。6.4.5.2泵的输入功率也可以通过测量已知效率曲线的电动机的输入功率,计算出泵的输入功率。6.4.5.3电动机输入功率应在电动机入线端测量。三相交流电动机用二瓦特计法或三瓦特计法,直流电动机用电压-电流表法测量,仪表精度按表10规定。试验时仪表的指示值应在全量程1/3以上,用二瓦特计测量三相功率时可以例外,但其指示的电流、电压值不低于瓦特表额定电流、电压值的60%。表10

电流表

电压表

瓦特表

互感器

精度等级不低于

6.4.5.4计算电动机输出功率时,按GB1311、GB/T1029和GB1032的有关规定。6.5数据处理

6.5.1流量

6.5.1.1在试验泵速下的流量应按式(1)、式(2)计算:容积法:

质量法:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T8697-1998

隔膜泵

Diaphragmpump

1998-03-19发布

中华人民共和国机械工业部

1998-07-01实施

JB/T8697-1998

1范围

2引用标准

3定义

4基本参数

5技术要求,

6试验方法

检验规则

8标志、包装和贮存

附录A(提示的附录)

附录B(提示的附录)

附录C(提示的附录)

基本参数

泵的试验装置简图

隔膜泵产品试验记录

JB/T8697-1998

本标准的附录A、附录B和附录C都是提示的附录。本标准系首次发布。

本标准由全国泵标准化技术委员会容积泵分技术委员会提出并归口。本标准负责起草单位:机械工业部合肥通用机械研究所。本标准主要起草人:叶晓琰、张生昌、赵胜。

中华人民共和国机械行业标准

隔膜泵

Diaphragm pump

JB/T8697-1998

本标准规定了隔膜泵的基本参数、技术要求、试验方法、检验规则、标志、包装及贮存本标准适用于输送温度为5~120℃、粘度为03~850mm2/s、粒度≤8mm、浓度≤75%介质的机动液压式隔膜泵(以下简称泵)。其额定流量范围为≤630m2h;额定排出压力范围为≤25MPa。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T 1029—93

GB1032—85

GB 1311——89

GB 255595

GB2556—95

GB 3836.1—83

GB 778487

GB778587

GB 906988

GB1147389

GB/T 1330691

GB/T 1338492

ZB J71 01890

三相同步电机试验方法

三相异步电动机试验方法

直流电机试验方法

一般用途管法兰连接尺寸

一般用途管法兰密封面形状和尺寸爆炸性环境用防爆电气设备通用要求机动往复泵试验方法

往复泵分类和名词术语

往复泵噪声声功率级的测定

工程法

往复泵型号编制方法

机电产品包装通用技术条件

往复泵零、部件液压与渗漏试验本标准除采用GB7785规定的名词和术语外,还采用下列定义。3.1粒度

含固体颗粒介质中颗粒的最大线性尺寸。3.2浓度

介质中固体颗粒与介质的重量比。3.3液压式

隔膜的周期性挠曲变形是通过液压腔中的液压介质驱动来实现的。3.4液压腔

与柱塞(或活塞)工作腔连通的液压介质腔。机械工业部1998-03-19批准

1998-07-01实施

基本参数

JB/T 8697-1998

泵的基本参数见附录A(提示的附录)中表Al。泵的柱塞(活塞)直径见附录A中表A2.泵的型号应符合GB11473的规定。5技术要求

泵应符合本标准的要求,并按经规定程序批准的图样及技术文件制造、顾客对泵有特殊要求时,可按合同制造。泵应满足额定工况下的连续工作制(连续工作是指泵在额定工况下每天连续运转8~24h)。5.4泵应能在安全阀开启压力及额定转速下安全运行。也可在规定的超压值下,采取其他保证泵安全运行的措施。

5.5泵在运行时应符合下列条件:a)补液装置必须正常运行;

b)各静密封面不得泄漏,贮液器不得渗漏;c)润滑油压及油位在规定范围内,油池油温不超过75℃;d)无异常声响和振动;

e)泵在连续工作时,不应超过泵的额定工况。5.6泵在额定工况下,性能指标应符合表1的规定。表1

流,量

最低泵效率

必须的净正吸入压头

泵最低容积系数

5.7泵运行时的噪声应符合表2的规定。>10-20

(95%-110%)9

不大于额定值

>20~25

5.8在遵守运行规则的条件下,自泵投入运行到首次大修(可以更换易损件)的运行寿命累计应不少于12000h

5.9泵的进液和排液法兰,应符合GB2555和GB2556的规定。泵应有供冲洗用的进、排液接口,泵有其他接口要求按5.2的规定。5.10液压腔用液压介质应含有消泡、防锈和防腐剂5.11泵系统应配有安全阀或其他形式的超压保护装置。安全阀的开启压力可调整于1.05~1.25倍额定排出压力,最高开启压力不得大于该泵的液压试验压力。2

额定输入功率

>11-37

>37-75

>75~150

>150-280

JB/T8697-1998

>10-20

> 20~-25

表中未规定的噪声指标,

可按5.2执行。表中规定的噪声指标,不包括原动机的噪声。注:

隔膜泵液压腔安全阀的动作应灵敏可靠,其开启压力按表3的规定,排放压力为1.05~1.1倍开启压力,回座压力应大于0.7倍的开启压力。表3

泵额定排出压力Par

安全阀开启压力P

Par+04

泵自动补液阀动作应灵敏可靠,保证正常补液。

泵承受压力的零、部件应进行液压试验,试验按ZBJ71018的规定进行。泵在额定排出压力下,柱塞或活塞杆密封处的泄漏量应不超过表4的规定,表4

泵额定流量

泄漏量

>8.0-25.0

5.16当传动端采用压力润滑系统时,润滑系统内应有过滤器、油压表和低油压报警装置。油过滤器精度应不低于100

μm。

机体的主轴承在额定工况下的设计寿命应不少于25000h。5.17

5.18连杆螺栓与螺母、隔膜头承受高压的螺栓与螺母和其他重要的螺纹连接处应规定旋紧扭矩。5.19

外露的运动件应有防护罩。

泵应有供安装和维修用的专用工具。泵用于爆炸性环境时,电动机和电气设备的防爆型式、类别、级别和温度组别应符合GB3836.1—83中附录A的规定。

泵主要易损件的更换时间应不低于表5的规定,也可按合同规定。3

易损件名称

进排液阀组

活塞环、填料

5.23成套供应的泵应包括:

a)泵1台;

b)原动机1台;

c)随机备件不少于12套;

d)专用工具1套;

e)随机文件1套。

JB/T8697-1998

>10-20

上述供应范围和数量如有增减,按合同规定。> 20~25

5.24在顾客遵守使用说明书的各项规定和正确使用情况下,制造厂应在从发货之日起的12个月内对泵因设计、制造或材料选用不当而引起的损坏或不能正常工作,负责免费修理或更换零件。6试验方法

6.1试验系统

6.1.1试验系统的原理图见附录B(提示的附录)。6.1.2试验所用介质一般为0-50℃的清水或乳化液。在不宜用水或乳化液试验时,可按设计要求采用相应的介质或矿物油。如顾客对试验介质有明确要求时,按合同执行,6.1.3泵的排出管路上应设置安全阀或其他超压保护装置。6.1.4排出管路允许承受的压力应与被试泵的最大排出压力相适应。6.1.5吸入管路的各连接处不应泄漏,以防外界空气进入管路6.1.6排出管路上应设置足够大的空气室或其他脉动吸收装置,以保证压力表和流量测量仪表指示值的波动范围符合测量要求。

6.1.7气蚀性能试验时,当吸入压力低于大气压时,在吸入管路上应设置足够大的真空容器或在指定的吸入高度下进行试验。不采用单纯调节吸入阻力的方法进行试验。6.2试验要求

试验应在符合6.1要求的试验装置上或在现场流程上进行。6.2.1

试验应达到额定工况。试验工况各参数值的允许偏差应符合表6的规定。表6

工况项目

泵的排出压力P

泵的吸入压力P

泵速或转速n

不低于额定值

测量值的允许偏差

有效净正吸入压头(NPSHa)大于其额定值(NPSHr)额定值的土5%

JB/T8697-1998

3试验泵速与额定泵速有偏差时,应按6.5.1.2和6.5.4.3的规定换算。在性能曲线上应给出泵速与6.2.3

压差的关系曲线。

仪表指示值的允许波动范围应符合表7的规定。凡需测量参数的试验,

被测参数的仪器、

被测参数

排出压力Pa

吸入压力Ps

流量Q

泵速或转速n

允许波动范围

被测参数

体温度t

泵的输入功率Pin

原动机的输入功率Par

1)当采用测量累计转速或泵速计算转速或泵速时,则不受此限,6.2.5

允许波动范围此内容来自标准下载网

±2℃

测量用仪器、个

仪表的系统误差应保证测定量的测量误差不大于表8的规定。所有测量仪器、仪表应在有效使有期内,并有计量部门或有关部门的鉴定合格证明。表8

允许范围

测定量

泵输入功率

型式和抽查试验

出厂试验

试验时,确认泵运转达到稳定工况后所有仪表读数应同时读出和记录。每个被测参数的测量次6.2.6

数应不少于3次,取算术平均值为测量值。试验数据及计算结果均应记入试验记录表,整理并绘出曲线,6.2.7

试验系统的误差分析和计算方法见GB7784一87中的附录B。总的误差应符合表9的规定

总的误差允许范围

测定量

泵输入功率

泵效率

试验项目

型式和抽查试验

出厂试验

6.3.1试运转

JB/T8697-1998

6.3.1.1试运转前,应将泵调试至正常状态。6.3.1.2试运转主要为检查装配质量,并对泵进行跑合。6.3.1.3试运转包括空载试验、升载试验:a)空载试验应在进、出口管路阀门全开并输送液体的情况下进行,试验不少于0.5h;b)升载试验应在额定泵速下,排出压力从常压逐渐上升到额定排出压力的过程中进行。额定排出压力大于5MPa的泵,可分四个等级进行升载试验。每种压力等级运转时间不少于15min6.3.1.4试运转中泵的声响、振动、润滑、温升、泄漏、补液、排气和所有保护装置应正常。6.3.2负荷运转试验

负荷运转试验应在试运转后,在额定压差和最大泵速下运转2h,观察并记录6.3.1.4规定的内容。6.3.3连续运转试验

6.3.3.1连续运转试验应在试运转后,在额定工况下累计连续运转500h。试验期间允许中途停机,以便检查运行情况。如遇有主要部件损坏需要更换时,则已完成的试验无效。6.3.3.2试验中应定时(一般为4~8h)记录流量、压力、泵速、功率、润滑油温度、介质温度和填料函泄漏量。

6.3.3.3试验中应记录易损件的寿命、修复次数和停车时间,试验后应对泵解体检查并记录泵零、部件的磨损和损坏情况。

6.3.4性能试验

6.3.4.1性能试验应确定流量、功率、泵效率与压差的关系,并绘出性能曲线。6.3.4.2性能试验应在额定吸入压力(如果额定吸入压力不能保证泵内不发生汽蚀,或额定吸入压力远远大于试验液体的汽化压力,或试验装置不能适应额定吸入压力的要求时,允许提高或降低吸入压力进行性能试验,但此时排出压力应作相应变化,以保证压差为额定值)和最大泵速下进行,排出压力从最小值(排出管路阀门全开时,为克服试验系统阻力所必需的排出压力)开始,然后按额定压差值的25%、50%、75%、100%升压,在每一排出压力下,同时测量和记录介质温度、泵速、流量、功率、吸入压力、排出压力的值。

6.3.5调节性能试验

6.3.5.1调节性能试验应确定流量、功率、泵效率与泵速的关系。6.3.5.2调节性能试验应在额定吸入压力和额定排出压力下进行。泵速从额定最小值开始至最大值。对五种(包括最小和最大值)泵速进行试验。试验点应均匀分布,同时测量和记录泵速、流量、功率、吸入压力、排出压力的值。

6.3.6汽蚀性能试验

6.3.6.1汽蚀性能试验应确定流量与净正吸入压头(NPSH)的关系,并找出泵必需的净正吸入压头(NPSHr)。

6.3.6.2汽蚀性能试验应在额定排出压力和最大泵速下进行。NPSH由最大值(吸入管路阀门全开时所能建立的最大值)开始按6.3.4.2测量各值。然后逐渐降低NPSH至流量比正常流量低5%~10%为止试验点应不少于8点,在泵接近汽蚀时,试验点的间隔应适当缩短。6.3.6.3NPSHr按下列两个参数之一确定:a)在其他条件不变的情况下,泵的流量下降3%b)由于泵的流量下降,泵排出压力下降4%(在泵的排出侧有节流元件,泵速不变)。6.3.7额定工况点性能检查

额定工况点性能检查应在NPSHr、额定排出压力和额定泵速下检查流量是否达到额定值6.3.8安全阀试验

JB/T 8697-1998

6.3.8.1安全阀应进行试压试验和调整,合格后应加铅封。6.3.8.2逐渐关闭排出管路阀门,提高排出压力,在5.11规定的开启压力下安全阀应动作灵敏,试验不少于3次,对一次性安全阀,可单独调试。6.3.9噪声试验

泵的噪声测量按GB9069的规定。6.4参数测量和仪表

6.4.1流量

6.4.1.1流量测量一般采用容积法、质量法、流量计法或其他测量方法。6.4.1.2采用容积法(即测量灌满某一定容积所需的时间)测量流量时,容器应具有刻度。容器标定的相对极限误差不大于0.5%,测量液面差至少200mm。6.4.1.3采用质量法(即测量一定时间间隔内的液体质量)测量流量时,衡器的感量应小于被测质量的0.5%;一般用于测量难以排出气体的液体。6.4.1.4采用流量计法测量流量时,应保证进入节流装置的液流是稳压流。流量计精度对型式和抽查试验不低于1级:对出厂试验不低于1.5级。6.4.1.5测量粘性或挥发性液体时,应采用合适的容积式流量计。6.4.1.6测量流量时,计时装置或计数装置与流量计、容器液位测定装置、液流换向装置之间应采用电气或机械联锁,以保证两者之间同步。6.4.1.7用容积法、质量法和数字流量计测量流量时,时间间隔至少20s。6.4.2压力和真空度

6.4.2.1压力和真空度的测量采用弹簧式压力表、真空表、压力传感器或其他型式压力计。6.4.2.2压力测量仪表的精度等级为:型式和抽查试验时,不低于0.5级;出厂试验时,不低于15级6.4.2.3测压孔的位置通常设置在泵的排出侧和吸入侧,在连接大于各自通径4倍的直管且距离泵排出(或吸入)侧法兰面2倍通径处的圆周上,离排出、吸入管路阀门的距离应大于排出(或吸入)通径的6倍,并不应小于300mm。在有空气室的场合,允许在空气室上测量压力。6.4.2.4测压孔应按图1所示要求制造。孔轴线应垂直于管的内壁面,边缘不应有毛刺、飞边,周围光滑齐平,与管子内壁相交处应保持棱角。测压孔的直径为2~6mm或等于通径的1/10,取两者中的小者。孔深应不小于2.5倍孔径。os

d=2~6或

十1/10通径

(取两者中之小值)

d=2~6或1/10通径

(取两者中之小值)

6.4.2.5因受泵的尺寸或试验装置的限制,不能安装4倍通径的直管,或采用与现场一样的测量方法时,也可按合同在泵出口法兰或其附近测量压力。6.4.2.6当压力高于大气压时,仪表和测压孔之间的连接管内的空气应排净,充满试验介质,读取仪表指示值。当压力低于大气压时,仪表和测压孔的连接管内应注入空气,排净试验介质,读取仪表指示值。7

JB/T8697-1998

6.4.2.7为降低压力(或真空)在测量时的脉动,在仪表前允许装设脉动阻尼装置,仪表指针的摆动范围应符合表7的规定,取指针摆动2/3处的指示值作为测量值。6.4.2.8压力表量程的选择应使指示平均值为满量程1/3~2/3。6.4.3温度

6.4.3.1液体温度及泵零件温度的测量采用玻璃水银温度计、热电偶、电阻温度计、半导体温度计或其他型式的温度测量仪器,其极限误差不大于1℃。6.4.3.2测温点应设在温度场扰动最小、传热最好、散热最少的地方。6.4.3.3介质温度在泵排出(或吸入)管路内测量,温度计的感温部分应全部置于介质中6.4.3.4测量管路和导管的介质温度时,温度计应逆流安装或与逆流方向成45°角。6.4.4泵速

6.4.4.1泵速应用带有秒表记时的转速计、光电测速仪、数字测速仪或其他仪器测量。测量仪表的精度等级为:型式和抽查试验应不低于0.2%,出厂试验应不低于0.5%。6.4.4.2泵速也可采用测出某一时间间隔内的累计往复次数,然后求平均值或测出电动机或其他旋转式原动机的转速,然后换算成泵速。6.4.4.3采用测量累计往复次数或转速计算泵速时,测量时间间隔应与流量测量的时间间隔相同,且同步进行。

6.4.4.4当流量与泵速测量所需的时间间隔不同时,应对测量所需时间间隔较短的参数进行多次测量(在另一参数的测量时间间隔内),取算术平均值作为测量值。6.4.5功率

6.4.5.1泵的输入功率可通过采用转矩-转速仪直接测量泵轴的输入扭矩和转速得出,仪器的精度等级应不低于1%,量程应在其额定转矩的12以上。6.4.5.2泵的输入功率也可以通过测量已知效率曲线的电动机的输入功率,计算出泵的输入功率。6.4.5.3电动机输入功率应在电动机入线端测量。三相交流电动机用二瓦特计法或三瓦特计法,直流电动机用电压-电流表法测量,仪表精度按表10规定。试验时仪表的指示值应在全量程1/3以上,用二瓦特计测量三相功率时可以例外,但其指示的电流、电压值不低于瓦特表额定电流、电压值的60%。表10

电流表

电压表

瓦特表

互感器

精度等级不低于

6.4.5.4计算电动机输出功率时,按GB1311、GB/T1029和GB1032的有关规定。6.5数据处理

6.5.1流量

6.5.1.1在试验泵速下的流量应按式(1)、式(2)计算:容积法:

质量法:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。