JB/T 8707-1998

基本信息

标准号: JB/T 8707-1998

中文名称:300MW以上汽轮机无中心孔转子锻件 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for rotor forgings without center hole for steam turbines above 300MW

标准状态:现行

发布日期:1998-03-19

实施日期:1998-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:285855

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.85钢铁锻件

中标分类号:机械>>加工工艺>>J32锻压

关联标准

出版信息

页数:16 页

标准价格:17.0 元

相关单位信息

发布部门:德阳大型铸锻件研究所

标准简介

JB/T 8707-1998 本标准规定了 300MW 以上(含 300MW)汽轮机无中心孔用真空处理的合金钢锻件的技术要求、检验规则、试验方法、合格证书及标志等。 本标准适用于 300MW 以上(含 300MW)汽轮机在高温和(或)高应力下工作的无中心孔转子体锻件的订货、制造与检验。 JB/T 8707-1998 300MW以上汽轮机无中心孔转子锻件 技术条件 JB/T8707-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77. 140.85

中华人民共和国机械行业标准

JB/T8707-1998

300MW以上汽轮机

无中心孔转子锻件技术条件

Specification of the noncentral hole rotors forgingsusedfor more than30oMW turbine generator1998-03-19发布

中华人民共和国机械工业部

1998-07-01实施

JB/T8707—1998

本标准的附录A为提示的附录。

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准起草单位:上海汽轮机有限公司。本标准主要起草人:王思玉、王纪根。1

1范围

中华人民共和国机械行业标准

300MW以上汽轮机

无中心孔转子锻件技术条件

Specification of thenoncentral holerotorsforgingsusedformorethan30oMWturbinegeneratorJB/T8707-1998

本标准规定了300MW以上(含300MW)汽轮机无中心孔转子用真空处理的合金钢锻件的技术要求、检验规则、试验方法、合格证书及标志等。本标准适用于300MW以上(含300MW)汽轮机在高温和(或)高应力下工作的无中心孔转子体锻件的订货、制造与检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB223—(82~94)

GB231—84

GB/T229—94

GB6394-—86

GB6395—86

GB10561—89

JB/T702793

JB/T846896

ZBJ32005—88

ASTMA370—77

3订货要求

钢铁及合金化学分析方法

金属布氏硬度试验方法

金属夏比缺口冲击试验方法

金属平均晶粒度测定方法

金属高温拉伸持久试验方法

钢中非金属夹杂物显微评定方法300600MW汽轮机转子体锻件技术条件锻钢件的磁粉检验方法

汽轮机主轴和转子锻件的热稳定性试验方法钢制品的机械性能试验方法

3.1供方应有完善的质量保证体系,并具有生产足够数量同类材料、相近尺寸有中心孔转子锻件的实绩。

3.2需方应在订货合同书或技术协议中写明锻件图号、采用的标准、钢号、强度级别和本标准要求以外的检验项目及指标。

3.3需方应提供标明力学性能试验取样位置的锻件订货图样和叶根槽深精加工尺寸。3.4需方要求参加现场检验的项目应在合同中写明。机械工业部1998-03-19批准

1998-07-01实施

4技术要求

4.1制造工艺

JB/T8707-1998

无中心孔转子应按相应的有孔转子的成熟的热加工工艺进行制造,有重大变动时应取得需方同意。4.1.1冶炼和浇注

4.1.1.1锻件用钢应采用钢包精炼或电渣重熔冶炼,经需方同意也可采用保证质量的其他方法冶炼。4.1.1.2钢水在浇注中应进行真空处理,以去除有害气体,特别是氢。在真空处理过程中,真空系统的能力必须大到在开浇后的2min内就能将初始增高的压强降至低值,通常应低于133Pa.4.1.2锻造

4.1.2.1钢锭上部和下部均应有足够的切除量,以确保成品锻件无缩、疏蔬松、严重的偏析和其他有害缺陷。

4.1.2.2采用的锻造方法必须使整个锻件得到匀的组织结构。锻压机应有足够的吨位,以使锻件的整个截面锻透。锻件轴线应与钢锭的中心线大致重合。除非订货协议另有规定,钢锭质量较好端应为靠近发电机的一端。

4.1.2.3钢锭可采用镦粗或直接锻成转子。如采用镦粗工艺,应在粗前将钢锭拨长,镦粗时轴向长度至少应减少30%。如采用直接锻造方法,则钢锭和转子最大直径处的截面积之比,对30Cr1MoIV钢锻件应大于2.75:1,对30C2Ni4MoV钢锻件应大于3.5:1。对上述要求,电渣锭除外。4.1.3热处理

4.1.3.1锻后热处理

30Cr1Mo1V钢锻件至少应进行一次980~1030℃的正火处理,正火后应回火,随后空冷或炉冷。30Cr2Ni4MoV钢锻件应在835~1010℃C范围内进行不少于两次不同温度的正火处理,在正火温度下保持足够长的时间,以保证组织奥氏体化和均匀化,冷却到转变温度以下,随后进行回火,回火后炉冷或空冷。

4.1.3.2性能热处理

锻件粗加工后应在垂直状态下进行性能热处理。30Cr1Mo1V钢锻件应均匀加热至940~970℃,保温足够长的时间后,均匀地鼓风使轴身表面冷却至205℃以下,而后允许缓冷。只有经过需方书面同意,才可采用油淬或喷水冷却。在得到良好的相变组织以后,锻件应在不低于660℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

30Cr2Ni4MoV钢锻件应均匀加热至830~860℃,充分保温后进行水淬或喷水淬火,在得到良好的相变组织以后,应在不低于570℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

4.1.3.3去除应力处理

在性能热处理及随后的粗加工以后,锻件应在低于最终回火温度15~50℃范围内去除应力,但30Cr1Mo1V钢锻件的去应力温度不应低于620℃,30Cr2Ni4MoV钢的去应力温度不应低于540℃。锻件在去应力处理时应处于垂直状态,均加热,有足够的保温时间,以确保完全烧透。锻件冷却至370℃以前的冷却速度应不大于15℃/h,然后炉冷至170~230℃,再出炉空冷。4.1.3.4征得需方同意,去除应力处理温度可高于4.1.3.3规定的范围。去除应力处理后,必须进行补2

充的拉伸试验。

JB/T8707-1998

4.1.3.5在征得需方同意后,可不进行去除应力处理。4.1.4机械加工

4.1.4.1在性能热处理以前,锻件的全部表面进行第一次粗加工。未经需方同意,不允许在性能热处理和正式超声波探伤前进行整体叶轮间的切槽和加工叶轮台阶。4.1.4.2锻件在性能热处理后,去除应力处理和热稳定性试验前进行第二次粗加工。4.1.4.3在各项性能、超声波探伤合格后按需方订货图样规定尺寸公差进行加工。4.1.4.4在制造和以后的包装过程中,转子体锻件不得进行焊接4.2化学成分

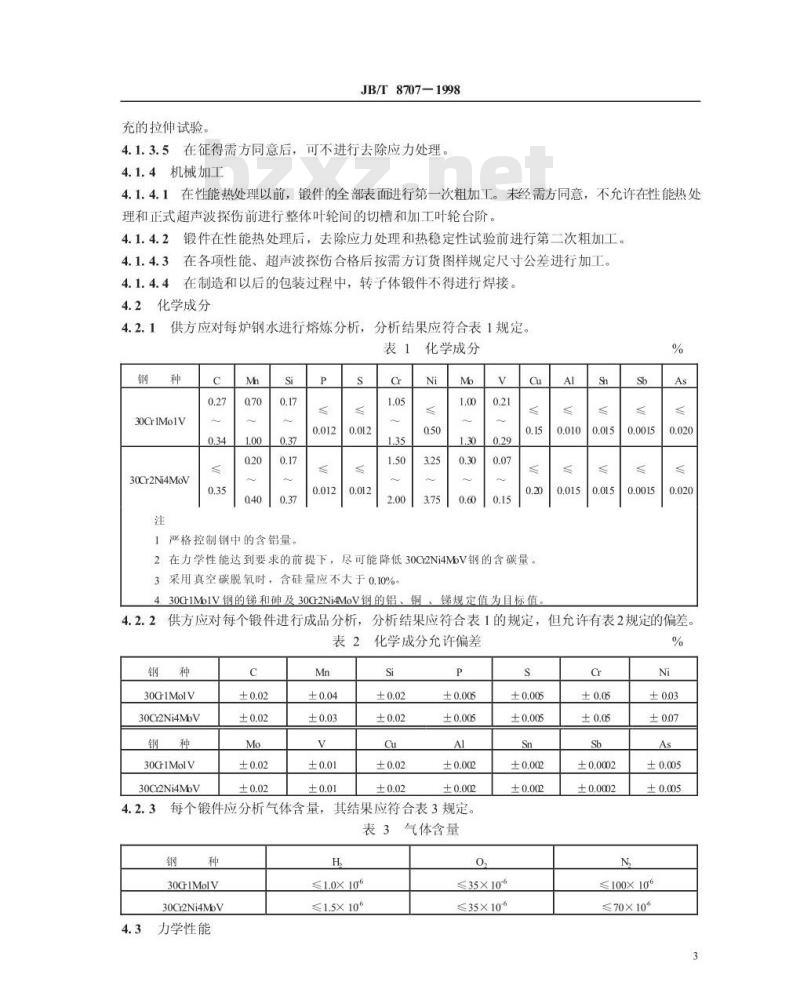

供方应对每炉钢水进行熔炼分析,分析结果应符合表1规定。表1化学成分

30CrIMo1V

30Cr2N4MoV

1严格控制钢中的含铝量。

2在力学性能达到要求的前提下,尽可能降低30Cr2Ni4MbV钢的含碳量。3采用真空碳脱氧时,含硅量应不大于0.10%430G1MbIV钢的和伸及30G2Ni4MoV钢的铝、铜、锑规定值为目标值Al

4.2.2供方应对每个锻件进行成品分析,分析结果应符合表1的规定,但允许有表2规定的偏差。表2化学成分允许偏差

30G:1MolV

30C2Ni4MoV

30GIMolV

30C2Ni4MbV

每个锻件应分析气体含量,其结果应符合表3规定。表3气体含量

30GIMolV

30C2Ni4MbV

力学性能

≤1.0X106

≤1.5×106

≤35×10-6

≤35×106

≤100×106

≤70×10%

JB/T8707-1998

4.3.1锻件的常规力学性能应符合表4规定。同时,转子体经向试样屈服强度的最大与最小值之差,30Cr1Mo1V钢应不大于55MPa:30Cr2Ni4MoV钢应不大于70MPa。表4力学性能

FATTso

上平台能量J

首批生产、

取样位置

本体径向、轴端

本体径向、轴端

本体径向、轴端

本体径向、轴端

本体径向、轴端

本体径向

本体径向

590~690

≥720

≤116

30CrIMoIV

锻件强度级别

790~910

30Cr2N4MoV

860970

工艺重大变动或特殊要求时,

30CrlMolV钢锻件的高温持久强度要求列于表5。其中,100h持久强度指标为考核值,5000h持久强度指标为保证值。表5高温持久强度

试验要求

断裂时间≥100h

伸长率≥15%

断裂不得在V型缺口处

断裂时间≥5000h

4.3.3首批生产或有害残留元素超标时,30Cr2Ni4MoV钢锻件的时效试验和验收指标由供需双方商定。

硬度检验

锻件在性能热处理后检查硬度的均匀性,硬度的绝对值供参考。在同一圆弧表面上各点间的硬度差不应超过30HBS,在同一母线上的硬度差不应超过40HBS。4.5无损检查

一般要求

锻件不得有裂纹、白点、缩孔、折叠、过度的偏析以及超过允许的夹杂和疏松。4.5.2磁粉检验

锻件在精加工以后进行磁粉检查,供方应保证检查结果符合以下要求:a)转子体外圆表面上不允许有长度大于1.5mm的任何缺陷显示;b)转子体最终检查时,轴承部位除外,在其他允打磨部位发现有大于1.5mm的缺陷显示,允许进行局部研磨和抛光,抛光的深度不应超过1.6mm,并应与周围表面光滑过渡。4

4.5.3超声波检验

JB/T8707-1998

4.5.3.1当量直径1.6mm以下的单个分散缺陷信号1)不计,但杂波高度应低于当量直径1.6mm幅度的50%

4.5.3.2当量直径为1.6~3.5mm的所有缺陷均应记录其轴向、径向和周向位置并报告需方。当量直径为1.6~3.5mm的缺陷总数不得超过20个,并不允许存在当量直径大于3.5mm的任何缺陷。4.53.330CrlMolV钢锻件距轴线150mm以外部位,30Cr2N4MoV钢锻件距轴线170mm以外部位允许有3个小于当量直径1.6mm的密集缺陷区,但密集区在任何方向的尺寸均不应大于20mm,并且任何两个密集区间距离不应小于120mm。4.5.3.4由缺陷引起底波衰减损失达到3dB时,应当记录并报告给需方。4.5.3.5不允许有游动信号和条状缺陷信号。4.5.3.6供方应向需方提供用2~2.5MHz和4~5MHZ探头分别在转子体最大直径处两端及中间三处测得的材料衰减数据。

4.5.3.7当锻件的超声波探伤结果超出上述规定时,应由供需双方进行复验和讨论,但锻件是否可判合格应由需方决定。

4.5.3.8当超声波探伤发现达到记录水平的回波信号时,锻件是否可判合格应由需方决定。4.6热稳定性试验

需方进行热稳定性试验,供方应对试验结果负责。4.7金相检验

4.7.1锻件的平均晶粒度,30Cr1Mo1V钢不应粗于2.0级,30Cr2N4MoV钢不应粗于3.0级。4.7.2锻件的A、B、C、D四种类型夹杂物均不应超过3.0级。4.8残余应力检验

锻件应测定残余应力,其值不应大于表4中径向屈服强度下限值的8%,如果残余应力超过上述规定,锻件应仍按4.1.3.3规定进行补充去应力回火,并重新测定残余应力和硬度值。4.9尺寸和表面粗糙度

加工后的锻件应符合订货图样规定的尺寸、公差和表面粗糙度要求。5检验规则和试验方法

5.1化学成分分析

5.1.1化学成分分析应按GB223规定的方法或能保证分析质量的其他方法进行。5.1.2每炉(每包)钢水可于浇注时取样测定钢水的化学成分,多炉合浇时还应报告权重平均分析结果。当无法进行熔炼分析时,允许用成品分析代替熔炼分析,当从锻件上取样时其分析结果应符合成品分析要求。

5.1.3成品分析试样可取自锻件纵向或径向试样相同部位。5.1.4气体分析用试样应在径向试棒上切取。5.2力学性能检验

1)单个分散缺陷是相邻两缺陷之间的距离大于其中较大缺陷当量直径10倍的缺陷。5

JB/T8707-1998

5.2.1拉伸性能检验按ASTMA370规定的方法进行,冲击试验按GB/T229规定的方法进行。5.2.2除轴端试样以外,冲击试样槽口方向应与转子体的轴线平行。5.2.3转子体的轴端和径向试样按需方订货图样和取样图规定的部位和数量切取。5.2.4高温持久强度试验按GB6395的规定,试验在需方进行,供方应保证试验结果满足表5的要求5.25需要时时效试验在需方进行,采用等温或台阶冷却试验方法。供方应保证试验结果满足4.3.3的要求。

5.3硬度检验

在每个锻件两轴颈及轴身部位的外圆表面每隔90°各测一点(共12点)。硬度试验按GB231。5.4无损检验

5.4.1一般要求

锻件不得有裂纹、白点、缩孔、折叠、过度的偏析以及超过允许的夹杂和疏松。5.4.2磁粉检验

锻件在精加工以后进行磁粉检查,供方应保证检查结果符合以下要求:a)转子体外圆表面上不充许有长度大于1.5mm的任何缺陷显示;b)转子体最终检查时,轴承部位除外,在其他允许打磨部位发现有大于1.5mm的缺陷显示,允许进行局部研磨和抛光,抛光的深度不应超过1.6mm,并应与周围表面光滑过渡。5.4.3超声波检验至少应进行两次,第一次检验在调质之前进行,第二次检验在调质后进行,两次检验结果均提供给需方。

超声波检验按附录A(提示的附录)或JB/T7027规定的方法进行,也可按供需双方商定的方法进行。5.5金相检验

5.5.1晶粒度检验在轴身取样并按GB6394的规定进行。5.5.2夹杂物检验在轴身取样并按GB10561一89附录A评级图I进行评定。5.6残余应力测定

5.6.1采用切环法或环芯电阻应变法测定残余应力。5.6.2切环法是在轴身一端切取25mm×25mm的圆环,用测量该环在切割前后平均变形量的方法来计算残余应力,计算公式为:

式中:0残余应力,MPa:

5直径增量的代数值,mm;

D切割前环的外径,mm;

E材料的弹性模量,MPa。

5.7热稳定性试验

热稳定性试验按ZBJ32005的规定进行。5.8复试

5.&1如果力学性能检验中某一试验结果不合格,可在锻件上与原试样相邻部位取2个试样进行复试。拉伸试验的2个试样的复试结果以及初试、复试3个试验结果的平均值均应满足规定要求;冲击试验的2个试样和所有试验结果的平均值均应满足规定要求。6

JB/T8707-1998

5.8.2力学性能检验如因白点和裂纹不合格者,不得复试。5.9重新热处理

5.9.1如果锻件力学性能复试仍不合格,当试样的强度高而塑性、韧性或脆性转变温度达不到要求时应将锻件重新回火,再按5.2规定检验。5.9.2如果力学性能检验结果表明锻件不能重新回火,那么锻件如何进一步热处理和加工都必须经供需双方协商确定。

5.9.3重新调质热处理不应超过2次。6验收及合格证书

6.1供方应向需方验收人员提供必要的方便条件,以便需方验收人员进行现场检验工作。6.2需方有权选择锻件的某些验收试验项目,在验收试验中或在以后的加工或试验中发现锻件不符合本标准和订货合同中规定的补充技术要求时,需方应及时通知供方,双方协商解决。6.3在生产过程中,任何一方认为有必要进行转子心部性能验证时,由双方协商解决。6.4供方应向需方提供合格证书,合格证书应包括以下内容:a)合同号:

b)锻件图号:

c)标准号和钢种:

d)熔炼炉号和熔炼方法:

e)锻件识别号:

J熔炼分析和成品分析结果;

g)钢锭主要尺寸和锻件实际锻造比;h)各次热处理的实际温度、保温时间和冷却方法;i)力学性能的检验结果:

i)超声波检验报告:

k)其他检验和需方要求补充检验的结果:1)交货锻件的实际尺寸和重量。7标志和包装

7.1供方应在每个锻件相应于钢锭下部端面打上合同号、炉号、件号等标记,并用白漆圈上。7.2锻件应打上超声波探伤周向起始标记7.3供方应对每个锻件的表面涂防锈剂,以防止运输和保管过程中损坏或腐蚀。7

A1锻件准备

Al.1探伤时机

JB/T8707-1998

附录A

(提示的附录)

超声波探伤方法

锻件的正式超声探伤应在力学性能热处理(调质)后,按探伤图样规定要求加工后进行。A1.2锻件的加工要求

为超声探伤所进行的机加工,应使转子锻件具有简单的几何形状(圆柱体),不同直径过渡处应成直角。

承制厂绘制的探伤用机加工图样,须经订货厂技术部门和质检部门认可。探伤表面的粗糙度R≤6.3um。

A1.3锻件状态

探伤时锻件的几何形状、尺寸和表面粗糙度必须符合探伤用机械加工图样规定要求。探伤件表面应没有划痕、机械加工留下的切屑、油漆或其他外来粘附物A2超声探伤设备

A21超声波探伤仪应至少具有1.5MHz,2.5MHz,5MHz三种频率或数值接近的其他频率。A2.2扫描线性和垂直线性

按ZBJ04001一87《A型脉冲反射式超声探伤系统工作性能测试方法》测量。扫描线性误差应不大于2%。

垂直线性误差应不大于5%

A23衰减器或增益器

可调节的衰减或增益范围不小于80dB,每级不大于2dB连续可调。衰减器或增益器的精度,任一相邻12dB档级士1dB。A24探头

探头回波频率按ZBY231一84《超声波探伤用探头性能测试方法》测定,应不大于土10%标准频率。直探头声束轴线对法线的偏差不大于土1°。A25超声探伤仪、探头和电缆组合的系统灵敏度应满足扫查灵敏度要求,A3耦合剂

清洁的30号机油或相当粘度的机油。探伤时和校正探伤灵敏度时,必须使用相同的耦合剂。A4探伤实施

A4.1扫查方向

整个转子锻件的扫查要求,示于图Ala)和表Al。A4.1.1纵波直束,见图Alb)、图Alc);A4.1.2纵波斜角束,见图Ald)

A4.1.3分割式探头纵波直束,见图Ale):A4.1.4横波斜角束见图Alf)、图Alg)。8

bAl扫查

JB/T8707-1998

ALAJBIC

转子扫奇要

DB扫章

A8扫在

eC扫壶

各种不同探头的扫查区域

检验符号

a=14°

a=21°

a=28°

β-35°

β=60°

B=35°

β=45°

A4.2探伤频率

JB/T8707-1998

g)扫查

图Al(完)

表A1转子锻件超声探伤扫查要求入射声波方向

偏径向,与径向交

角为a

斜周向,与径向交

角为B

斜轴向,与转子横

切面的交角为β

探伤面

整个长度圆柱表面

整个端平面

整个长度圆柱表面

整个长度圆柱表面免费标准下载网bzxz

整个长度圆柱表面,分别以顺时针向和逆时针向作斜周向扫查

不同直径交接处两侧不同直径圆柱面,对交接处所示区域(

用于扫查的各种探头的频率可为2~4MHz。)作斜轴向扫查

探伤区域

图A1b)

图Alc)

图Ald)

图Ale)

图Af)

图Alg)

由于使用不同频率探头而得到不同的探伤结果时,以最能描述清楚探伤结果者为准。A4.3确定探伤灵敏度

A43.1纵波直束探头

以转子锻件中心处、Φ1.6平底孔当量反射体的回波高度达到示波屏高度的20%作为基准高度。对于具有AVG曲线图的探头,可以使用探头制造厂提供的AVG曲线图,求得所需灵敏度数据一底波高度增益值。

对于没有AVG曲线图的探头,可以使用计算法求得底波高度增益值B。a)近工件底面处缺陷回波高度达到记录水平要求的灵敏度:B-20 log2AD

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T8707-1998

300MW以上汽轮机

无中心孔转子锻件技术条件

Specification of the noncentral hole rotors forgingsusedfor more than30oMW turbine generator1998-03-19发布

中华人民共和国机械工业部

1998-07-01实施

JB/T8707—1998

本标准的附录A为提示的附录。

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准起草单位:上海汽轮机有限公司。本标准主要起草人:王思玉、王纪根。1

1范围

中华人民共和国机械行业标准

300MW以上汽轮机

无中心孔转子锻件技术条件

Specification of thenoncentral holerotorsforgingsusedformorethan30oMWturbinegeneratorJB/T8707-1998

本标准规定了300MW以上(含300MW)汽轮机无中心孔转子用真空处理的合金钢锻件的技术要求、检验规则、试验方法、合格证书及标志等。本标准适用于300MW以上(含300MW)汽轮机在高温和(或)高应力下工作的无中心孔转子体锻件的订货、制造与检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB223—(82~94)

GB231—84

GB/T229—94

GB6394-—86

GB6395—86

GB10561—89

JB/T702793

JB/T846896

ZBJ32005—88

ASTMA370—77

3订货要求

钢铁及合金化学分析方法

金属布氏硬度试验方法

金属夏比缺口冲击试验方法

金属平均晶粒度测定方法

金属高温拉伸持久试验方法

钢中非金属夹杂物显微评定方法300600MW汽轮机转子体锻件技术条件锻钢件的磁粉检验方法

汽轮机主轴和转子锻件的热稳定性试验方法钢制品的机械性能试验方法

3.1供方应有完善的质量保证体系,并具有生产足够数量同类材料、相近尺寸有中心孔转子锻件的实绩。

3.2需方应在订货合同书或技术协议中写明锻件图号、采用的标准、钢号、强度级别和本标准要求以外的检验项目及指标。

3.3需方应提供标明力学性能试验取样位置的锻件订货图样和叶根槽深精加工尺寸。3.4需方要求参加现场检验的项目应在合同中写明。机械工业部1998-03-19批准

1998-07-01实施

4技术要求

4.1制造工艺

JB/T8707-1998

无中心孔转子应按相应的有孔转子的成熟的热加工工艺进行制造,有重大变动时应取得需方同意。4.1.1冶炼和浇注

4.1.1.1锻件用钢应采用钢包精炼或电渣重熔冶炼,经需方同意也可采用保证质量的其他方法冶炼。4.1.1.2钢水在浇注中应进行真空处理,以去除有害气体,特别是氢。在真空处理过程中,真空系统的能力必须大到在开浇后的2min内就能将初始增高的压强降至低值,通常应低于133Pa.4.1.2锻造

4.1.2.1钢锭上部和下部均应有足够的切除量,以确保成品锻件无缩、疏蔬松、严重的偏析和其他有害缺陷。

4.1.2.2采用的锻造方法必须使整个锻件得到匀的组织结构。锻压机应有足够的吨位,以使锻件的整个截面锻透。锻件轴线应与钢锭的中心线大致重合。除非订货协议另有规定,钢锭质量较好端应为靠近发电机的一端。

4.1.2.3钢锭可采用镦粗或直接锻成转子。如采用镦粗工艺,应在粗前将钢锭拨长,镦粗时轴向长度至少应减少30%。如采用直接锻造方法,则钢锭和转子最大直径处的截面积之比,对30Cr1MoIV钢锻件应大于2.75:1,对30C2Ni4MoV钢锻件应大于3.5:1。对上述要求,电渣锭除外。4.1.3热处理

4.1.3.1锻后热处理

30Cr1Mo1V钢锻件至少应进行一次980~1030℃的正火处理,正火后应回火,随后空冷或炉冷。30Cr2Ni4MoV钢锻件应在835~1010℃C范围内进行不少于两次不同温度的正火处理,在正火温度下保持足够长的时间,以保证组织奥氏体化和均匀化,冷却到转变温度以下,随后进行回火,回火后炉冷或空冷。

4.1.3.2性能热处理

锻件粗加工后应在垂直状态下进行性能热处理。30Cr1Mo1V钢锻件应均匀加热至940~970℃,保温足够长的时间后,均匀地鼓风使轴身表面冷却至205℃以下,而后允许缓冷。只有经过需方书面同意,才可采用油淬或喷水冷却。在得到良好的相变组织以后,锻件应在不低于660℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

30Cr2Ni4MoV钢锻件应均匀加热至830~860℃,充分保温后进行水淬或喷水淬火,在得到良好的相变组织以后,应在不低于570℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

4.1.3.3去除应力处理

在性能热处理及随后的粗加工以后,锻件应在低于最终回火温度15~50℃范围内去除应力,但30Cr1Mo1V钢锻件的去应力温度不应低于620℃,30Cr2Ni4MoV钢的去应力温度不应低于540℃。锻件在去应力处理时应处于垂直状态,均加热,有足够的保温时间,以确保完全烧透。锻件冷却至370℃以前的冷却速度应不大于15℃/h,然后炉冷至170~230℃,再出炉空冷。4.1.3.4征得需方同意,去除应力处理温度可高于4.1.3.3规定的范围。去除应力处理后,必须进行补2

充的拉伸试验。

JB/T8707-1998

4.1.3.5在征得需方同意后,可不进行去除应力处理。4.1.4机械加工

4.1.4.1在性能热处理以前,锻件的全部表面进行第一次粗加工。未经需方同意,不允许在性能热处理和正式超声波探伤前进行整体叶轮间的切槽和加工叶轮台阶。4.1.4.2锻件在性能热处理后,去除应力处理和热稳定性试验前进行第二次粗加工。4.1.4.3在各项性能、超声波探伤合格后按需方订货图样规定尺寸公差进行加工。4.1.4.4在制造和以后的包装过程中,转子体锻件不得进行焊接4.2化学成分

供方应对每炉钢水进行熔炼分析,分析结果应符合表1规定。表1化学成分

30CrIMo1V

30Cr2N4MoV

1严格控制钢中的含铝量。

2在力学性能达到要求的前提下,尽可能降低30Cr2Ni4MbV钢的含碳量。3采用真空碳脱氧时,含硅量应不大于0.10%430G1MbIV钢的和伸及30G2Ni4MoV钢的铝、铜、锑规定值为目标值Al

4.2.2供方应对每个锻件进行成品分析,分析结果应符合表1的规定,但允许有表2规定的偏差。表2化学成分允许偏差

30G:1MolV

30C2Ni4MoV

30GIMolV

30C2Ni4MbV

每个锻件应分析气体含量,其结果应符合表3规定。表3气体含量

30GIMolV

30C2Ni4MbV

力学性能

≤1.0X106

≤1.5×106

≤35×10-6

≤35×106

≤100×106

≤70×10%

JB/T8707-1998

4.3.1锻件的常规力学性能应符合表4规定。同时,转子体经向试样屈服强度的最大与最小值之差,30Cr1Mo1V钢应不大于55MPa:30Cr2Ni4MoV钢应不大于70MPa。表4力学性能

FATTso

上平台能量J

首批生产、

取样位置

本体径向、轴端

本体径向、轴端

本体径向、轴端

本体径向、轴端

本体径向、轴端

本体径向

本体径向

590~690

≥720

≤116

30CrIMoIV

锻件强度级别

790~910

30Cr2N4MoV

860970

工艺重大变动或特殊要求时,

30CrlMolV钢锻件的高温持久强度要求列于表5。其中,100h持久强度指标为考核值,5000h持久强度指标为保证值。表5高温持久强度

试验要求

断裂时间≥100h

伸长率≥15%

断裂不得在V型缺口处

断裂时间≥5000h

4.3.3首批生产或有害残留元素超标时,30Cr2Ni4MoV钢锻件的时效试验和验收指标由供需双方商定。

硬度检验

锻件在性能热处理后检查硬度的均匀性,硬度的绝对值供参考。在同一圆弧表面上各点间的硬度差不应超过30HBS,在同一母线上的硬度差不应超过40HBS。4.5无损检查

一般要求

锻件不得有裂纹、白点、缩孔、折叠、过度的偏析以及超过允许的夹杂和疏松。4.5.2磁粉检验

锻件在精加工以后进行磁粉检查,供方应保证检查结果符合以下要求:a)转子体外圆表面上不允许有长度大于1.5mm的任何缺陷显示;b)转子体最终检查时,轴承部位除外,在其他允打磨部位发现有大于1.5mm的缺陷显示,允许进行局部研磨和抛光,抛光的深度不应超过1.6mm,并应与周围表面光滑过渡。4

4.5.3超声波检验

JB/T8707-1998

4.5.3.1当量直径1.6mm以下的单个分散缺陷信号1)不计,但杂波高度应低于当量直径1.6mm幅度的50%

4.5.3.2当量直径为1.6~3.5mm的所有缺陷均应记录其轴向、径向和周向位置并报告需方。当量直径为1.6~3.5mm的缺陷总数不得超过20个,并不允许存在当量直径大于3.5mm的任何缺陷。4.53.330CrlMolV钢锻件距轴线150mm以外部位,30Cr2N4MoV钢锻件距轴线170mm以外部位允许有3个小于当量直径1.6mm的密集缺陷区,但密集区在任何方向的尺寸均不应大于20mm,并且任何两个密集区间距离不应小于120mm。4.5.3.4由缺陷引起底波衰减损失达到3dB时,应当记录并报告给需方。4.5.3.5不允许有游动信号和条状缺陷信号。4.5.3.6供方应向需方提供用2~2.5MHz和4~5MHZ探头分别在转子体最大直径处两端及中间三处测得的材料衰减数据。

4.5.3.7当锻件的超声波探伤结果超出上述规定时,应由供需双方进行复验和讨论,但锻件是否可判合格应由需方决定。

4.5.3.8当超声波探伤发现达到记录水平的回波信号时,锻件是否可判合格应由需方决定。4.6热稳定性试验

需方进行热稳定性试验,供方应对试验结果负责。4.7金相检验

4.7.1锻件的平均晶粒度,30Cr1Mo1V钢不应粗于2.0级,30Cr2N4MoV钢不应粗于3.0级。4.7.2锻件的A、B、C、D四种类型夹杂物均不应超过3.0级。4.8残余应力检验

锻件应测定残余应力,其值不应大于表4中径向屈服强度下限值的8%,如果残余应力超过上述规定,锻件应仍按4.1.3.3规定进行补充去应力回火,并重新测定残余应力和硬度值。4.9尺寸和表面粗糙度

加工后的锻件应符合订货图样规定的尺寸、公差和表面粗糙度要求。5检验规则和试验方法

5.1化学成分分析

5.1.1化学成分分析应按GB223规定的方法或能保证分析质量的其他方法进行。5.1.2每炉(每包)钢水可于浇注时取样测定钢水的化学成分,多炉合浇时还应报告权重平均分析结果。当无法进行熔炼分析时,允许用成品分析代替熔炼分析,当从锻件上取样时其分析结果应符合成品分析要求。

5.1.3成品分析试样可取自锻件纵向或径向试样相同部位。5.1.4气体分析用试样应在径向试棒上切取。5.2力学性能检验

1)单个分散缺陷是相邻两缺陷之间的距离大于其中较大缺陷当量直径10倍的缺陷。5

JB/T8707-1998

5.2.1拉伸性能检验按ASTMA370规定的方法进行,冲击试验按GB/T229规定的方法进行。5.2.2除轴端试样以外,冲击试样槽口方向应与转子体的轴线平行。5.2.3转子体的轴端和径向试样按需方订货图样和取样图规定的部位和数量切取。5.2.4高温持久强度试验按GB6395的规定,试验在需方进行,供方应保证试验结果满足表5的要求5.25需要时时效试验在需方进行,采用等温或台阶冷却试验方法。供方应保证试验结果满足4.3.3的要求。

5.3硬度检验

在每个锻件两轴颈及轴身部位的外圆表面每隔90°各测一点(共12点)。硬度试验按GB231。5.4无损检验

5.4.1一般要求

锻件不得有裂纹、白点、缩孔、折叠、过度的偏析以及超过允许的夹杂和疏松。5.4.2磁粉检验

锻件在精加工以后进行磁粉检查,供方应保证检查结果符合以下要求:a)转子体外圆表面上不充许有长度大于1.5mm的任何缺陷显示;b)转子体最终检查时,轴承部位除外,在其他允许打磨部位发现有大于1.5mm的缺陷显示,允许进行局部研磨和抛光,抛光的深度不应超过1.6mm,并应与周围表面光滑过渡。5.4.3超声波检验至少应进行两次,第一次检验在调质之前进行,第二次检验在调质后进行,两次检验结果均提供给需方。

超声波检验按附录A(提示的附录)或JB/T7027规定的方法进行,也可按供需双方商定的方法进行。5.5金相检验

5.5.1晶粒度检验在轴身取样并按GB6394的规定进行。5.5.2夹杂物检验在轴身取样并按GB10561一89附录A评级图I进行评定。5.6残余应力测定

5.6.1采用切环法或环芯电阻应变法测定残余应力。5.6.2切环法是在轴身一端切取25mm×25mm的圆环,用测量该环在切割前后平均变形量的方法来计算残余应力,计算公式为:

式中:0残余应力,MPa:

5直径增量的代数值,mm;

D切割前环的外径,mm;

E材料的弹性模量,MPa。

5.7热稳定性试验

热稳定性试验按ZBJ32005的规定进行。5.8复试

5.&1如果力学性能检验中某一试验结果不合格,可在锻件上与原试样相邻部位取2个试样进行复试。拉伸试验的2个试样的复试结果以及初试、复试3个试验结果的平均值均应满足规定要求;冲击试验的2个试样和所有试验结果的平均值均应满足规定要求。6

JB/T8707-1998

5.8.2力学性能检验如因白点和裂纹不合格者,不得复试。5.9重新热处理

5.9.1如果锻件力学性能复试仍不合格,当试样的强度高而塑性、韧性或脆性转变温度达不到要求时应将锻件重新回火,再按5.2规定检验。5.9.2如果力学性能检验结果表明锻件不能重新回火,那么锻件如何进一步热处理和加工都必须经供需双方协商确定。

5.9.3重新调质热处理不应超过2次。6验收及合格证书

6.1供方应向需方验收人员提供必要的方便条件,以便需方验收人员进行现场检验工作。6.2需方有权选择锻件的某些验收试验项目,在验收试验中或在以后的加工或试验中发现锻件不符合本标准和订货合同中规定的补充技术要求时,需方应及时通知供方,双方协商解决。6.3在生产过程中,任何一方认为有必要进行转子心部性能验证时,由双方协商解决。6.4供方应向需方提供合格证书,合格证书应包括以下内容:a)合同号:

b)锻件图号:

c)标准号和钢种:

d)熔炼炉号和熔炼方法:

e)锻件识别号:

J熔炼分析和成品分析结果;

g)钢锭主要尺寸和锻件实际锻造比;h)各次热处理的实际温度、保温时间和冷却方法;i)力学性能的检验结果:

i)超声波检验报告:

k)其他检验和需方要求补充检验的结果:1)交货锻件的实际尺寸和重量。7标志和包装

7.1供方应在每个锻件相应于钢锭下部端面打上合同号、炉号、件号等标记,并用白漆圈上。7.2锻件应打上超声波探伤周向起始标记7.3供方应对每个锻件的表面涂防锈剂,以防止运输和保管过程中损坏或腐蚀。7

A1锻件准备

Al.1探伤时机

JB/T8707-1998

附录A

(提示的附录)

超声波探伤方法

锻件的正式超声探伤应在力学性能热处理(调质)后,按探伤图样规定要求加工后进行。A1.2锻件的加工要求

为超声探伤所进行的机加工,应使转子锻件具有简单的几何形状(圆柱体),不同直径过渡处应成直角。

承制厂绘制的探伤用机加工图样,须经订货厂技术部门和质检部门认可。探伤表面的粗糙度R≤6.3um。

A1.3锻件状态

探伤时锻件的几何形状、尺寸和表面粗糙度必须符合探伤用机械加工图样规定要求。探伤件表面应没有划痕、机械加工留下的切屑、油漆或其他外来粘附物A2超声探伤设备

A21超声波探伤仪应至少具有1.5MHz,2.5MHz,5MHz三种频率或数值接近的其他频率。A2.2扫描线性和垂直线性

按ZBJ04001一87《A型脉冲反射式超声探伤系统工作性能测试方法》测量。扫描线性误差应不大于2%。

垂直线性误差应不大于5%

A23衰减器或增益器

可调节的衰减或增益范围不小于80dB,每级不大于2dB连续可调。衰减器或增益器的精度,任一相邻12dB档级士1dB。A24探头

探头回波频率按ZBY231一84《超声波探伤用探头性能测试方法》测定,应不大于土10%标准频率。直探头声束轴线对法线的偏差不大于土1°。A25超声探伤仪、探头和电缆组合的系统灵敏度应满足扫查灵敏度要求,A3耦合剂

清洁的30号机油或相当粘度的机油。探伤时和校正探伤灵敏度时,必须使用相同的耦合剂。A4探伤实施

A4.1扫查方向

整个转子锻件的扫查要求,示于图Ala)和表Al。A4.1.1纵波直束,见图Alb)、图Alc);A4.1.2纵波斜角束,见图Ald)

A4.1.3分割式探头纵波直束,见图Ale):A4.1.4横波斜角束见图Alf)、图Alg)。8

bAl扫查

JB/T8707-1998

ALAJBIC

转子扫奇要

DB扫章

A8扫在

eC扫壶

各种不同探头的扫查区域

检验符号

a=14°

a=21°

a=28°

β-35°

β=60°

B=35°

β=45°

A4.2探伤频率

JB/T8707-1998

g)扫查

图Al(完)

表A1转子锻件超声探伤扫查要求入射声波方向

偏径向,与径向交

角为a

斜周向,与径向交

角为B

斜轴向,与转子横

切面的交角为β

探伤面

整个长度圆柱表面

整个端平面

整个长度圆柱表面

整个长度圆柱表面免费标准下载网bzxz

整个长度圆柱表面,分别以顺时针向和逆时针向作斜周向扫查

不同直径交接处两侧不同直径圆柱面,对交接处所示区域(

用于扫查的各种探头的频率可为2~4MHz。)作斜轴向扫查

探伤区域

图A1b)

图Alc)

图Ald)

图Ale)

图Af)

图Alg)

由于使用不同频率探头而得到不同的探伤结果时,以最能描述清楚探伤结果者为准。A4.3确定探伤灵敏度

A43.1纵波直束探头

以转子锻件中心处、Φ1.6平底孔当量反射体的回波高度达到示波屏高度的20%作为基准高度。对于具有AVG曲线图的探头,可以使用探头制造厂提供的AVG曲线图,求得所需灵敏度数据一底波高度增益值。

对于没有AVG曲线图的探头,可以使用计算法求得底波高度增益值B。a)近工件底面处缺陷回波高度达到记录水平要求的灵敏度:B-20 log2AD

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。