GB/T 9799-1997

基本信息

标准号: GB/T 9799-1997

中文名称:金属覆盖层 钢铁上的锌电镀层

标准类别:国家标准(GB)

英文名称:Metallic coatings-Electroplated coatings of zinc on iron or steel

标准状态:已作废

发布日期:1997-07-25

实施日期:1998-02-01

作废日期:2012-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:213077

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.40金属镀层

中标分类号:综合>>基础标准>>A29材料防护

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:10, 字数:13千字

标准价格:10.0 元

相关单位信息

首发日期:1988-09-05

复审日期:2004-10-14

起草单位:武汉材料保护所

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了钢铁上锌电镀层的技术要求和试验方法。本标准适用于各种使用条件下防止钢铁腐蚀的锌电镀层。本标准不适用于未加工成形的钢铁板材、带材和线材上的锌电镀层,钢制密绕弹簧上的锌电镀层以及非防护装饰性用途的锌电镀层。 GB/T 9799-1997 金属覆盖层 钢铁上的锌电镀层 GB/T9799-1997 标准下载解压密码:www.bzxz.net

本标准规定了钢铁上锌电镀层的技术要求和试验方法。本标准适用于各种使用条件下防止钢铁腐蚀的锌电镀层。本标准不适用于未加工成形的钢铁板材、带材和线材上的锌电镀层,钢制密绕弹簧上的锌电镀层以及非防护装饰性用途的锌电镀层。

本标准规定了钢铁上锌电镀层的技术要求和试验方法。本标准适用于各种使用条件下防止钢铁腐蚀的锌电镀层。本标准不适用于未加工成形的钢铁板材、带材和线材上的锌电镀层,钢制密绕弹簧上的锌电镀层以及非防护装饰性用途的锌电镀层。

标准图片预览

标准内容

GB/T 9799--1997

本标准根据ISO2081:1986金属覆盖层钢铁上的锌电镀层对GB9799一88进行的修订,在技术内容上与该国际标准等效,编写规则上符合GB/T1.1一1993的要求。本标推倦订时对GB9799-88中的第8章和9.2条,孕引用了更明确相关的标准规定,10.1.2.2中增加了3种退键溶液。

本标准自发布实施之日起代替原GB9799—88《金属惠盖层钢铁上的锌电键层》。

本标准由中华人民共和国机械工业部提出。本标准由全国金属与非金属爱益层标准化技术委员会归口。本标准负责起草单位,机械工业部武汉材料保护研究所。本标准参加起章单位:广东东莞金晖电镀厂本标准主要起草人:谢锐兵、潘德案。本标准首次发布于 1988 年。

GB/T9799—1997

ISO前言

ISO(国际标准化组织基各国家标准团体(IS成员团体)的全世界联合机构。制定国际标准的T作,一般通过ISU技术委员会进行。各成员团体如对某一技术委员会确定的主题感兴趣,有权何该委员会陈述。与 ISO有联系的政府和非政府的国际组织也可参加此项工作。技术委员会通过的国际标准草案,在ISO理事会采纳为国际标推之前,先送各成员团体认可,按照ISO程序,参与投票的成员团体至少要有75%认可才算通过,国际标准ISO2081由ISO/TC107金属和其他非有机疆盖层技术委员会制定。此第二版对第-~版(I502081一1973)作了技术修订,是第一版的修订本,使用者应注意,所有国际标准都会被修订。因此.除非另有说明,本国际标准所参考的其他国际标准都是其最新版本。

1范围

中华人民共和国五家标准

金属灌盖层

钢铁上的锌电镀层

Metallc coatings-Electroplated coatingeof zinc on fron or steel

本标谁规庭了铁上锌电壁层的技术要求和试验方送。木标准适用于各种使用条件下防止钢铁腐蚀的锌电镀层。GB/T.9799-1997

eq Iso 2081.1986

代 GB 9799-8B

本标准不适用于未加工成形的钢铁板材,带材和线材上的锌电镀层,钢密绕弹簧上的锌电镀层以及非防护装饰性用途的锌电键层。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的茶文。本标准出版时,所示顺本均为有效。所有标准都会被悠订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4955—1997金属覆益层覆盖层厚度测量阳极溶解库仑法(neyISO2177:1985)GB4956--85磁性金属基体上非磁性覆盖层厚度制量磁性方法(e9VIS02178.1982)GB 5267-85

GB 646286

螺纹紧固件电镀层

金属和氧化物覆盖层横断面厚度显微镜测量方法(eqVIS01463.1982)GB/T9793—1997金屏种其他无机覆盖层热喷途锌、铝及其合金(neqIS0.2063.1973)GB 9800--88

电镀锌和电镀层的铬酸盐转化膜(ISO4520,1981)金属覆盖层厚度轮席尺寸测量方法(eqyIS0 4518:1980)GB 11378—89

GB 12334--90

GB 12609—90

金属和其他无机覆盖层关于厚度测量的定义和一般规则(eqVIS02064:1980)电沉积金属覆盖层和有关精饰计数抽样检查程序(eqvIS04519:1980)GB/T13912—92金属覆盖层钢铁制品热镀锌层技术要求(neqIS01461.1973)3是义

本标摊采用下列楚义。

3.1要表面significant 多urface工件上某些巨电镀或待电镀的表面,在该表面上镀层对工件的外观和(或)使用性是重要的。3. 2 局部厚度local thickness在主要表面内进行规定次数厚度测量的算术平均值。3.3最小局部厚度minimu local thickness在一个工件的主要表面上所測得的局部厚度的最小值。也称最小厚度。4基体金与

本标准对电镀锌前基体金属的表面状态没有提出要求。但供需双方对基体的表面状态应商定一致。国家技术监督局 1997 -07 -25 批准1998-02-01实旅

GB/T 9799—1997

由于基体金属表面质量太差而使锌键层达不到令人满意的外观和(或)使用性能的要求时,不能认为电镀生产质量不合要求。

5需方应向电镀生产方提供的资料a)本国家标准号GB/T 9799;

b)分级号(见第6章);应注意,需方必频提出分级号仅要求按GB/T9799电镀,而无分级号是不够的;

c)注明主要表面,例如用图纸标注或握供有适需标记的样品;d)基体金属的性质,表面状态和表面粗糙度(见第4章):e)镀层的外观要求;

f)电镀前、后的热处理要求(见第7章)多)铬酸盐或其他转化膜的类型(见第9章)h)抽样和检验要求,

i)键前谁备和电镀过程的任何特殊要求或限制(见第7章)。6使用案件,使用命和分级号

6.1使用条件和使用寿命的影响

锌镶层的厚度要求取决于使用条件的严酷程度和使用寿命的长短。Fe/Zn5级(见 6.2)一般仅用于干燥的室内环境。随使用环境变得更严醋和(或)使用寿命要求更长时,所使用的锌键层厚度须相应增加

6.2分级号

分级号按下列顺序构成:

a)符号Fe,表示基体金屑钢或铁,后面接著一斜线,b)符号zn,表示锌电镀层,

c)数字,裘示锌镀层的最小局部厚度,单位μm:d)必要时,用符号表示铬酸盐转化膜的存在、级别和类型<见GB9800)。例始.Fe/Zn 25 c1A

该分级号表示在钢铁基体上电镀锌层至少为25um,此外,-铬酸盐转化膜;

一铬酸盐转化膜的缀别,1级;

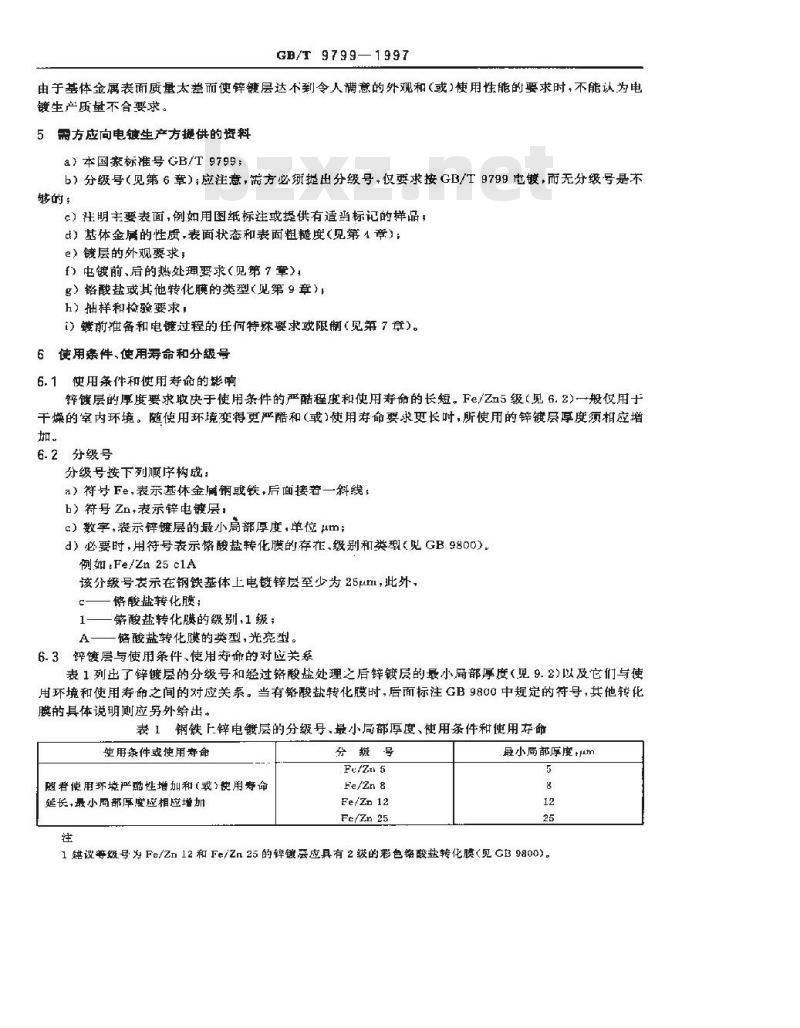

一铬酸盐转化膜的类型,光亮型。6.3锌镀层与使用条件、使用寿命的对应关系表1列出了锌镀层的分级号和经过铬殿盐处理之后锌镀层的最小厨部厚度(见9.2)以及它们与使用环境和使用寿命之间的对应关系。当有铬盐转化膜时,后面标注GB9800中规定的符号,其他转化膜的具体说明则应另外给出。

表1钢铁上锌电镀层的分级号、最小局部厚度、使用条件和使用存命使用条件或使用寿命

随着使用环境严性增加和(或?使用寿命延长,最小周部厚度应相应增加

分级号

Fe/Zm 5

Fe/Zn&

Fe/Zn12

Fe/Zn 25

最小局部厚度um

1建议等级号为Fe/Zn12和Fe/Zn25的锌键丢应具有2皴的彩色铬酸盐转化膜(见GB9800)。GB/T 9799—1997

2在任何特定的使用环境里,锌镶层的保护作用一般正比于单位面积内锌镀层的质协(表面密度),通常也正比于穿链层的厚度.因此,对于某些特殊的用途,可采用40m厚度的详馈层,3当票求很长的使用寿命时,例如在钢结树件上,需有较厚的锌覆层,通常采用热键锌(见GB/T13912)或喷除锌(见GB/T9793>。

7热处理

7.1概述

某些基体金属应按7.3利7.4的规定进行热处理,以减少氢破坏的危险。在所有情况下,热处理时间应该从每个工件完全达到规定温度的时刻算起。载大抗拉强度额定值大于1050MP(相当于硬度值约为34HRC名40HV或325HB)的钢制工件和表面萍火工件郁需要热处理。镀前准备应避免在碱性或酸性溶液中作阴极处理。注,抗拉漏度大于14150MPa(相当手硬度值约为4GHRC.440HV或415HB)的钢制工件,推荐选用有较商阴极电流效率的氧谢酸盐或氧化物等休系的电链溶液。7.2钢的分类

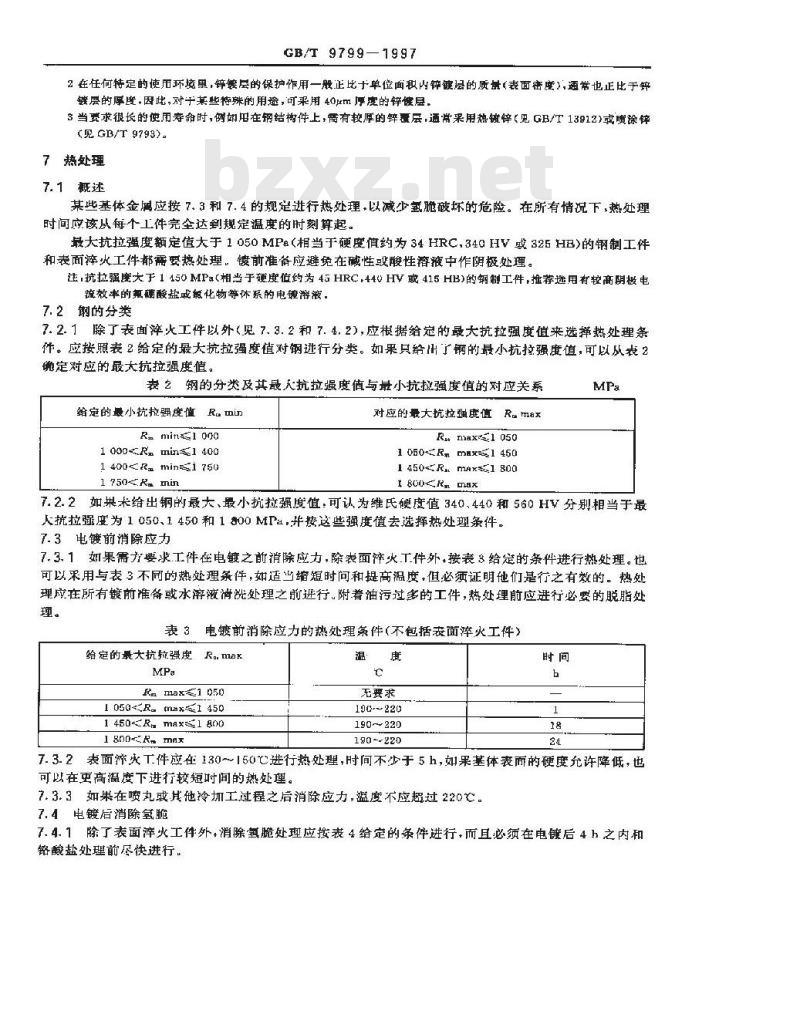

7.2.1除了表面萍火工件以外(见7.3.2和7.4.2),应根据给定的最大抗拉强度值来选择热处理条件。应按照表2给定的最大抗拉强度值对钢进行分类。如果只给出了钢的最小抗拉强度值,可以从表2确定对应的最大抗拉强度值。

表2钢的分类及其最人抗拉强度值与量小抗拉强度值的对应关系给定的最小抗拉强度值Rmin

Rm min1 000

1 000≤R min≤1 400

1400≤Rmins1750

1750对应的最大抗拉强度值R。mas

Rn max1 050

10501 450-R mAx1 B00

1800Rmmax

7.2.2如巢未给出钢的最大、最小抗拉强度值:可认为维氏硬度值340.440和560HV分别相当于最人抗拉强度为1050、1450和100MPa,并按这些强度值去选摔热处理条件。7.3电链前消除应力

7.3.1如果需力要求工件在电镀之前消除应力,除表面萍火.工件外,按表3给定的条件进行热处理。也可以采用与表3不同的热处理件,如适当缩短时问和提高温度,但必须证明他们是行之有效的。热处理应在所有键前准备或水率液消洗处理之前进行。附着油污过多的工件,热处理前应进行必要的脱脂处理。

表3电镀前消除应力的热处理条件(不包括表面率火工件)给定的最大抗拉强度、R.mak

fm max1 050

1 050×R rux≤1 450

1 450≤R, maxs1 800

1800-R.mx

无要求

100220

190~220

190--220

7.3.2表面济火T件应在130~150℃进行热处理,时间不少于5h,如果基体表而的硬度允许降低,也可以在更高温度下进行较短闻的燃处理,7.3.3如集在喷丸或其他冷加工过程之后消除应力,溢度不应超过220℃。了4电镀后消除氧氨脆

7.4.1除了表面淬火工件外,消除氢脆处理应按表4给定的条件进行·而且必须在电镀后4h之内和铬酸盐处理前尽快进行。

GB/T 9799-1997

表4电镀后消除氢脆的热处理条件(不包括表面率火工件)给定的最大抗拉强度R。max

R.maxs1050

1050-Rmx1450

1 450≤R max≤1 800

无要求

190-220

190~220

190220

7.4.2表面痒火T件应在190~220℃进行热处理,时问不少于5h,其他规定见7.4.1。7.4.3对特殊工件证明是有效的其他热处理温度和时间,经带方认可,可以被规定和采用。但热处理温度不能超过镀件基体材料的回火摄度。8抽样

从检查批中抽取符合GB12609中规定样本举的随机样木。检查伴本中的试件是否符合本标准中第9章的要求,并且确定该检查批是否符合GB12609抽样方案规则中的每-要求,9 对键层的要求

9.1外观13

在电键件的要表面上不应有明显可见的镀层缺陷,诸如起泡,孔隙,粗糙、裂纹或厨部无镀层,但是国基体金属缺陷引起的不可避免的皴层缺陷除外。工件上无法避免的接触痕迹部位应由电镀生产方和需方商定。

镀件应清洁和无损伤。除需方另有规定外,锌键层应是光亮的。必要时,应由需方提供或认可能表明链层外观要求的样品。

9.2锌镀层的厚度

9.2.1最小局部厚度

在主要表面上凡能被直径为20mm的球接触的部分,均应达到分级号(见表1)规定的最小局部厚度,若需方有要求,则主要表面的其他部分也应达到最小局部厚度。9.2.2小镀件的镀层厚度

当键件的主要表面的面积小于100mm时,最小局部厚度值应是用10.1.2中规定的方法测定的平均厚度的最小值。

注,螺纹件的娩层厚度会受到赚纹等级或配合等尺寸要求的限制。GB5267规定了标准龈效的最大镀层厚度,9.3结合强度

当按照10.2的规定试验后,镀层应连续地附着于基体金属。9. 4转化膜的应用

转化膜,特别是铬酸盐转化膜能提高锌镀层的抗蚀性,只有当需方有明确的要求时,才能省去铬酸盐转化膜,或用其他转化膜代替。电镀锌层上能形成的铬酸盐转化膜类型详见GB98U0。10试验方法

10.1厚度测量

10.1.1同部厚度测量

GB6462、GB/T4955.GB4956.GB11378规定的方法适用于测量钢铁上多种舒镀层的厚度。1)键锌件容晶受到诸如硬纸板、木材或某些绝缘材料散发出的有机物气氧的设蚀。镀件在包装、此存或运输时应考邀此情况。

2]要涂的释件可选用磷化之类的处理乘供良好的附着渠度。GB/T 97991997

当厚度测量有争说时,应采用GB/T4955规定的方法测量,镀层主要表面的面积小于1心0mm时按10.1.2 规定的方法测其。

镶层粗橙或无光摔时显證镜祛(G日6462)和轮瞩仪法GB11378)翘得的绪果可能不可靠,磁性法测得的厚度值可能比在单位面积上质量相等的光滑镀层上测得的厚度值稍偏大。注;采用 GB/T 4955 规定的方法测量厚度之前,必须用一种软质磨料,如氧化韬研磨育除去铬酸盐转化膜或其他转化膜,在转化膜较厚时,测蛋结巢略有億低.10.1.2小镀件镀层厚度的测量

10. 1. 2. 1测量程序

当镀件的土要表面小于100Mm\时,取足够数基的镀件,使镀层的质盘不少于100g,如果镀件形状复杂,则面积应由双方商定。称量镀件,精确至 1mB用 10. 1.2. 2 规定的一种溶被在室温下退除锌镀层。

因退镀被a),b)有毒+一般情况下,采用退镜液c),d)和e),作仲裁试验时,才须采用溶液a)或b)。镀层退除后.在流动水中源洗镀件,必要时,应刷去表面上松散的晴色沉积物使用溶液)或b)时,为的积物」,仔细干燥后称重,记录试样失去的质。锌镀层的厚度由下式计算,单位为μum。d-mX10

式中=m——尖去的质量,mg!此内容来自标准下载网

A—退除镀层的表面积,mm

锌镀层的密度,—般取 7.1 g/cm。10.1.2.2退镀溶液实例

注意:落于盐酸的兰氧化二静(Sb20和三素化(ShCI力)有,勿与皮肤接独。退镀溶液)和 b)有危险。在使用落液) b)退除链层的过程中,会释放三氢化锑(SbH;}的极毒气体,应采取严格的预防措施避免吸人。退除镀层的操作须在通风柜内进行,甲醛溶液有毒,有刺激气味和引起灼伤,要避免吸人其蒸汽,勿与皮肤和眼晴接触。裤波)

溶液b)

三氧化二锑(SbU)

盐)(p=1.18 g/mL)

三氯化锑(SbCl,)

酸(=1. 18 /mL)

200 mL

800 mL

溶解三化二佛或一氯化锑于盐酸中,然后加水稀释。锌键层完全退除时.即剧烈的化学反应刚刚停止时,就立即从落液中取出镀件,这样用退镀溶液a)和b)会得到满意的效果。如果已完全退除了锌镜层的镀件还长时间留在液中,则镀件的钢铁基体可能受到侵蚀。溶被)

溶液d)

溶液e)

甲醛[30%(m/m)溶液

盐酸(p=1. 18 g/mL)

硝酸铵(NH,NO,)

盐酸(p=1. 18 g/mL)

丙炔醇(C,H,O)

10.2结合强度的率擦抛光试验

500 ml

用一根直径为6mm,顶端加工成光滑的半圆球形的钢摔,在面积不大于6cm的镀层表面上快速而有力的摩擦15。所施加的长力应在每·行程中足以操光镀层,但不能大到切削镀层,结合强度差的97991997

镀层将会起泡,随誉摩携的继续进行鼓泡不断增大。如果镀层质量差,则鼓泡会磁裂,井日链层会从基体金属上剥离下来。

必要时,可在一个或多个试件上,选择一处以上的面积进行上述试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准根据ISO2081:1986金属覆盖层钢铁上的锌电镀层对GB9799一88进行的修订,在技术内容上与该国际标准等效,编写规则上符合GB/T1.1一1993的要求。本标推倦订时对GB9799-88中的第8章和9.2条,孕引用了更明确相关的标准规定,10.1.2.2中增加了3种退键溶液。

本标准自发布实施之日起代替原GB9799—88《金属惠盖层钢铁上的锌电键层》。

本标准由中华人民共和国机械工业部提出。本标准由全国金属与非金属爱益层标准化技术委员会归口。本标准负责起草单位,机械工业部武汉材料保护研究所。本标准参加起章单位:广东东莞金晖电镀厂本标准主要起草人:谢锐兵、潘德案。本标准首次发布于 1988 年。

GB/T9799—1997

ISO前言

ISO(国际标准化组织基各国家标准团体(IS成员团体)的全世界联合机构。制定国际标准的T作,一般通过ISU技术委员会进行。各成员团体如对某一技术委员会确定的主题感兴趣,有权何该委员会陈述。与 ISO有联系的政府和非政府的国际组织也可参加此项工作。技术委员会通过的国际标准草案,在ISO理事会采纳为国际标推之前,先送各成员团体认可,按照ISO程序,参与投票的成员团体至少要有75%认可才算通过,国际标准ISO2081由ISO/TC107金属和其他非有机疆盖层技术委员会制定。此第二版对第-~版(I502081一1973)作了技术修订,是第一版的修订本,使用者应注意,所有国际标准都会被修订。因此.除非另有说明,本国际标准所参考的其他国际标准都是其最新版本。

1范围

中华人民共和国五家标准

金属灌盖层

钢铁上的锌电镀层

Metallc coatings-Electroplated coatingeof zinc on fron or steel

本标谁规庭了铁上锌电壁层的技术要求和试验方送。木标准适用于各种使用条件下防止钢铁腐蚀的锌电镀层。GB/T.9799-1997

eq Iso 2081.1986

代 GB 9799-8B

本标准不适用于未加工成形的钢铁板材,带材和线材上的锌电镀层,钢密绕弹簧上的锌电镀层以及非防护装饰性用途的锌电键层。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的茶文。本标准出版时,所示顺本均为有效。所有标准都会被悠订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4955—1997金属覆益层覆盖层厚度测量阳极溶解库仑法(neyISO2177:1985)GB4956--85磁性金属基体上非磁性覆盖层厚度制量磁性方法(e9VIS02178.1982)GB 5267-85

GB 646286

螺纹紧固件电镀层

金属和氧化物覆盖层横断面厚度显微镜测量方法(eqVIS01463.1982)GB/T9793—1997金屏种其他无机覆盖层热喷途锌、铝及其合金(neqIS0.2063.1973)GB 9800--88

电镀锌和电镀层的铬酸盐转化膜(ISO4520,1981)金属覆盖层厚度轮席尺寸测量方法(eqyIS0 4518:1980)GB 11378—89

GB 12334--90

GB 12609—90

金属和其他无机覆盖层关于厚度测量的定义和一般规则(eqVIS02064:1980)电沉积金属覆盖层和有关精饰计数抽样检查程序(eqvIS04519:1980)GB/T13912—92金属覆盖层钢铁制品热镀锌层技术要求(neqIS01461.1973)3是义

本标摊采用下列楚义。

3.1要表面significant 多urface工件上某些巨电镀或待电镀的表面,在该表面上镀层对工件的外观和(或)使用性是重要的。3. 2 局部厚度local thickness在主要表面内进行规定次数厚度测量的算术平均值。3.3最小局部厚度minimu local thickness在一个工件的主要表面上所測得的局部厚度的最小值。也称最小厚度。4基体金与

本标准对电镀锌前基体金属的表面状态没有提出要求。但供需双方对基体的表面状态应商定一致。国家技术监督局 1997 -07 -25 批准1998-02-01实旅

GB/T 9799—1997

由于基体金属表面质量太差而使锌键层达不到令人满意的外观和(或)使用性能的要求时,不能认为电镀生产质量不合要求。

5需方应向电镀生产方提供的资料a)本国家标准号GB/T 9799;

b)分级号(见第6章);应注意,需方必频提出分级号仅要求按GB/T9799电镀,而无分级号是不够的;

c)注明主要表面,例如用图纸标注或握供有适需标记的样品;d)基体金属的性质,表面状态和表面粗糙度(见第4章):e)镀层的外观要求;

f)电镀前、后的热处理要求(见第7章)多)铬酸盐或其他转化膜的类型(见第9章)h)抽样和检验要求,

i)键前谁备和电镀过程的任何特殊要求或限制(见第7章)。6使用案件,使用命和分级号

6.1使用条件和使用寿命的影响

锌镶层的厚度要求取决于使用条件的严酷程度和使用寿命的长短。Fe/Zn5级(见 6.2)一般仅用于干燥的室内环境。随使用环境变得更严醋和(或)使用寿命要求更长时,所使用的锌键层厚度须相应增加

6.2分级号

分级号按下列顺序构成:

a)符号Fe,表示基体金屑钢或铁,后面接著一斜线,b)符号zn,表示锌电镀层,

c)数字,裘示锌镀层的最小局部厚度,单位μm:d)必要时,用符号表示铬酸盐转化膜的存在、级别和类型<见GB9800)。例始.Fe/Zn 25 c1A

该分级号表示在钢铁基体上电镀锌层至少为25um,此外,-铬酸盐转化膜;

一铬酸盐转化膜的缀别,1级;

一铬酸盐转化膜的类型,光亮型。6.3锌镀层与使用条件、使用寿命的对应关系表1列出了锌镀层的分级号和经过铬殿盐处理之后锌镀层的最小厨部厚度(见9.2)以及它们与使用环境和使用寿命之间的对应关系。当有铬盐转化膜时,后面标注GB9800中规定的符号,其他转化膜的具体说明则应另外给出。

表1钢铁上锌电镀层的分级号、最小局部厚度、使用条件和使用存命使用条件或使用寿命

随着使用环境严性增加和(或?使用寿命延长,最小周部厚度应相应增加

分级号

Fe/Zm 5

Fe/Zn&

Fe/Zn12

Fe/Zn 25

最小局部厚度um

1建议等级号为Fe/Zn12和Fe/Zn25的锌键丢应具有2皴的彩色铬酸盐转化膜(见GB9800)。GB/T 9799—1997

2在任何特定的使用环境里,锌镶层的保护作用一般正比于单位面积内锌镀层的质协(表面密度),通常也正比于穿链层的厚度.因此,对于某些特殊的用途,可采用40m厚度的详馈层,3当票求很长的使用寿命时,例如在钢结树件上,需有较厚的锌覆层,通常采用热键锌(见GB/T13912)或喷除锌(见GB/T9793>。

7热处理

7.1概述

某些基体金属应按7.3利7.4的规定进行热处理,以减少氢破坏的危险。在所有情况下,热处理时间应该从每个工件完全达到规定温度的时刻算起。载大抗拉强度额定值大于1050MP(相当于硬度值约为34HRC名40HV或325HB)的钢制工件和表面萍火工件郁需要热处理。镀前准备应避免在碱性或酸性溶液中作阴极处理。注,抗拉漏度大于14150MPa(相当手硬度值约为4GHRC.440HV或415HB)的钢制工件,推荐选用有较商阴极电流效率的氧谢酸盐或氧化物等休系的电链溶液。7.2钢的分类

7.2.1除了表面萍火工件以外(见7.3.2和7.4.2),应根据给定的最大抗拉强度值来选择热处理条件。应按照表2给定的最大抗拉强度值对钢进行分类。如果只给出了钢的最小抗拉强度值,可以从表2确定对应的最大抗拉强度值。

表2钢的分类及其最人抗拉强度值与量小抗拉强度值的对应关系给定的最小抗拉强度值Rmin

Rm min1 000

1 000≤R min≤1 400

1400≤Rmins1750

1750

Rn max1 050

1050

1800Rmmax

7.2.2如巢未给出钢的最大、最小抗拉强度值:可认为维氏硬度值340.440和560HV分别相当于最人抗拉强度为1050、1450和100MPa,并按这些强度值去选摔热处理条件。7.3电链前消除应力

7.3.1如果需力要求工件在电镀之前消除应力,除表面萍火.工件外,按表3给定的条件进行热处理。也可以采用与表3不同的热处理件,如适当缩短时问和提高温度,但必须证明他们是行之有效的。热处理应在所有键前准备或水率液消洗处理之前进行。附着油污过多的工件,热处理前应进行必要的脱脂处理。

表3电镀前消除应力的热处理条件(不包括表面率火工件)给定的最大抗拉强度、R.mak

fm max1 050

1 050×R rux≤1 450

1 450≤R, maxs1 800

1800-R.mx

无要求

100220

190~220

190--220

7.3.2表面济火T件应在130~150℃进行热处理,时间不少于5h,如果基体表而的硬度允许降低,也可以在更高温度下进行较短闻的燃处理,7.3.3如集在喷丸或其他冷加工过程之后消除应力,溢度不应超过220℃。了4电镀后消除氧氨脆

7.4.1除了表面淬火工件外,消除氢脆处理应按表4给定的条件进行·而且必须在电镀后4h之内和铬酸盐处理前尽快进行。

GB/T 9799-1997

表4电镀后消除氢脆的热处理条件(不包括表面率火工件)给定的最大抗拉强度R。max

R.maxs1050

1050-Rmx1450

1 450≤R max≤1 800

无要求

190-220

190~220

190220

7.4.2表面痒火T件应在190~220℃进行热处理,时问不少于5h,其他规定见7.4.1。7.4.3对特殊工件证明是有效的其他热处理温度和时间,经带方认可,可以被规定和采用。但热处理温度不能超过镀件基体材料的回火摄度。8抽样

从检查批中抽取符合GB12609中规定样本举的随机样木。检查伴本中的试件是否符合本标准中第9章的要求,并且确定该检查批是否符合GB12609抽样方案规则中的每-要求,9 对键层的要求

9.1外观13

在电键件的要表面上不应有明显可见的镀层缺陷,诸如起泡,孔隙,粗糙、裂纹或厨部无镀层,但是国基体金属缺陷引起的不可避免的皴层缺陷除外。工件上无法避免的接触痕迹部位应由电镀生产方和需方商定。

镀件应清洁和无损伤。除需方另有规定外,锌键层应是光亮的。必要时,应由需方提供或认可能表明链层外观要求的样品。

9.2锌镀层的厚度

9.2.1最小局部厚度

在主要表面上凡能被直径为20mm的球接触的部分,均应达到分级号(见表1)规定的最小局部厚度,若需方有要求,则主要表面的其他部分也应达到最小局部厚度。9.2.2小镀件的镀层厚度

当键件的主要表面的面积小于100mm时,最小局部厚度值应是用10.1.2中规定的方法测定的平均厚度的最小值。

注,螺纹件的娩层厚度会受到赚纹等级或配合等尺寸要求的限制。GB5267规定了标准龈效的最大镀层厚度,9.3结合强度

当按照10.2的规定试验后,镀层应连续地附着于基体金属。9. 4转化膜的应用

转化膜,特别是铬酸盐转化膜能提高锌镀层的抗蚀性,只有当需方有明确的要求时,才能省去铬酸盐转化膜,或用其他转化膜代替。电镀锌层上能形成的铬酸盐转化膜类型详见GB98U0。10试验方法

10.1厚度测量

10.1.1同部厚度测量

GB6462、GB/T4955.GB4956.GB11378规定的方法适用于测量钢铁上多种舒镀层的厚度。1)键锌件容晶受到诸如硬纸板、木材或某些绝缘材料散发出的有机物气氧的设蚀。镀件在包装、此存或运输时应考邀此情况。

2]要涂的释件可选用磷化之类的处理乘供良好的附着渠度。GB/T 97991997

当厚度测量有争说时,应采用GB/T4955规定的方法测量,镀层主要表面的面积小于1心0mm时按10.1.2 规定的方法测其。

镶层粗橙或无光摔时显證镜祛(G日6462)和轮瞩仪法GB11378)翘得的绪果可能不可靠,磁性法测得的厚度值可能比在单位面积上质量相等的光滑镀层上测得的厚度值稍偏大。注;采用 GB/T 4955 规定的方法测量厚度之前,必须用一种软质磨料,如氧化韬研磨育除去铬酸盐转化膜或其他转化膜,在转化膜较厚时,测蛋结巢略有億低.10.1.2小镀件镀层厚度的测量

10. 1. 2. 1测量程序

当镀件的土要表面小于100Mm\时,取足够数基的镀件,使镀层的质盘不少于100g,如果镀件形状复杂,则面积应由双方商定。称量镀件,精确至 1mB用 10. 1.2. 2 规定的一种溶被在室温下退除锌镀层。

因退镀被a),b)有毒+一般情况下,采用退镜液c),d)和e),作仲裁试验时,才须采用溶液a)或b)。镀层退除后.在流动水中源洗镀件,必要时,应刷去表面上松散的晴色沉积物使用溶液)或b)时,为的积物」,仔细干燥后称重,记录试样失去的质。锌镀层的厚度由下式计算,单位为μum。d-mX10

式中=m——尖去的质量,mg!此内容来自标准下载网

A—退除镀层的表面积,mm

锌镀层的密度,—般取 7.1 g/cm。10.1.2.2退镀溶液实例

注意:落于盐酸的兰氧化二静(Sb20和三素化(ShCI力)有,勿与皮肤接独。退镀溶液)和 b)有危险。在使用落液) b)退除链层的过程中,会释放三氢化锑(SbH;}的极毒气体,应采取严格的预防措施避免吸人。退除镀层的操作须在通风柜内进行,甲醛溶液有毒,有刺激气味和引起灼伤,要避免吸人其蒸汽,勿与皮肤和眼晴接触。裤波)

溶液b)

三氧化二锑(SbU)

盐)(p=1.18 g/mL)

三氯化锑(SbCl,)

酸(=1. 18 /mL)

200 mL

800 mL

溶解三化二佛或一氯化锑于盐酸中,然后加水稀释。锌键层完全退除时.即剧烈的化学反应刚刚停止时,就立即从落液中取出镀件,这样用退镀溶液a)和b)会得到满意的效果。如果已完全退除了锌镜层的镀件还长时间留在液中,则镀件的钢铁基体可能受到侵蚀。溶被)

溶液d)

溶液e)

甲醛[30%(m/m)溶液

盐酸(p=1. 18 g/mL)

硝酸铵(NH,NO,)

盐酸(p=1. 18 g/mL)

丙炔醇(C,H,O)

10.2结合强度的率擦抛光试验

500 ml

用一根直径为6mm,顶端加工成光滑的半圆球形的钢摔,在面积不大于6cm的镀层表面上快速而有力的摩擦15。所施加的长力应在每·行程中足以操光镀层,但不能大到切削镀层,结合强度差的97991997

镀层将会起泡,随誉摩携的继续进行鼓泡不断增大。如果镀层质量差,则鼓泡会磁裂,井日链层会从基体金属上剥离下来。

必要时,可在一个或多个试件上,选择一处以上的面积进行上述试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。