JB/T 8772.5-1998

基本信息

标准号: JB/T 8772.5-1998

中文名称:精密加工中心检验条件 第 5 部分:工件夹持托板的定位精度和重复定位精度检验

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1998-07-17

实施日期:1998-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:151221

标准分类号

中标分类号:机械>>金属切削机床>>J50机床综合

关联标准

采标情况:ISO/DIS 10791-5 NEQ

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:全国金属切削机床标准化技术委员会

标准简介

JB/T 8772.5-1998 本标准是根据 JB/T 8771.4-1998《加工中心检验条件 第 5 部分:工件夹持托板的定位精度和重复定位精度检验》制订的(该标准等效采用国际标准草案 ISO/DIS 10791-5),在检验项目、检验方法等内容上与 JB/T 8771.5-1998 相同,而允差则按机床精度分级的要求在 JB/T 8771.5-1998 基础上进行了压缩。 本标准规定了各个托板的重复定位精度和与具体机床关联的一组托板的定位精度的要求及检验方法。 本标准适用于单台精密立、卧式加工中心的托板。 本标准不适用于精密加工中心制造系统的托板。 JB/T 8772.5-1998 精密加工中心检验条件 第 5 部分:工件夹持托板的定位精度和重复定位精度检验 JB/T8772.5-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 8772.5—1998

本标准是根据JB/T8771.5—1998《加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验》(该标准等效采用了ISO/DIS10791-5《加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度的检验》)制订的,其检验项目、检验方法等内容与JB/T8771.5相同,而允差则按机床精度分级的要求在JB/T8771.5基础上进行了压缩。本标准是精密加工中心检验条件系列标准中的一个标准。该系列标准包括以下13个部分,它们可以同时或单独使用:

第1部分:卧式和带附加主轴头机床几何精度检验(水平Z轴);第2部分:立式加工中心几何精度检验;第3部分:带水平主回转轴的整体万能主轴头机床几何精度检验(垂直Z轴(待制订),第4部分:线性和回转轴线的定位精度和重复定位精度检验;第5部分:工件夹持托板的定位精度和重复定位精度检验;第6部分:进给量、速度和插补精度检验(待制订);第7部分:精加工试件精度检验;第8部分:用圆形检验法的球形评定(待制订),第9部分:刀具转换和托板转换动作时间的评定(待制订);第10部分:热变形的评定(待制订);第11部分:噪声发射的评定(待制订);第12部分:振动强度的评定(待制订);第13部分:安全措施的评定(待制订)。本标准由全国金属切削机床标准化技术委员会提出并归口。本标准起草单位:北京机床研究所、昆明精密机床研究所、宁江机床厂。本标准主要起草人:钱文明、洪宁、王贵康、刘雁。659

1范围

中华人民共和国机械行业标准

精密加工中心检验条件

第5部分:工件夹持托板的定位精度和重复定位精度检验

Test conditions of precision machining centresPart 5: Tests for accuracy and repeatability ofpositioning of work-holding palletsJB/T 8772. 5--1998

本标准规定了各个托板的重复定位精度和与具体机床关联的一组托板的定位精度的要求及检验方法。

本标准适用于单台精密立、卧式加工中心的托板。本标准不适用于精密加工中心制造系统的托板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T17421.1一1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度ISO230-2:1997机床检验通则第2部分:数控机床坐标轴定位精度和重复定位精度测定3一般要求

3.1使用本标准时应参照GB/T17421.1和ISO230-2,尤其是检验工具的精度。指示器应有0.001mm的分辨率。

3.2本标准图中通用字母的含义:-M和N表示机床的水平轴线:在托板的趋近方向功能中,对卧式加工中心,M和N则是指X轴和Z轴(或Z轴和X轴)轴线:对立式加工中心,M和N则是指X轴和Y轴(或Y轴和X轴)轴线。一P表示机床的垂直轴线:对卧式加工中心,P则是指Y轴轴线;对立式工中心,P则是指Z轴轴线。

-R表示托板的回转轴线:对卧式加工中心,R则是指B轴轴线;对立式加工中心,R则是指C轴轴线。

-K为在公式中用来表示各个轴线M、N、P和R的通用字母。3.3检验机床时,根据结构特点并不是必须检验本标准中的所有项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些他感兴趣的检验项目,但这些项目必须在机床订货时明确提出。3.4本标准所指出的检验工具仅是一些例子。可以使用相同指示量和具有至少相同精度及相同分辨率的其他检验工具。

国家机械工业扇1998-07-17批准660

1998-12-01实施

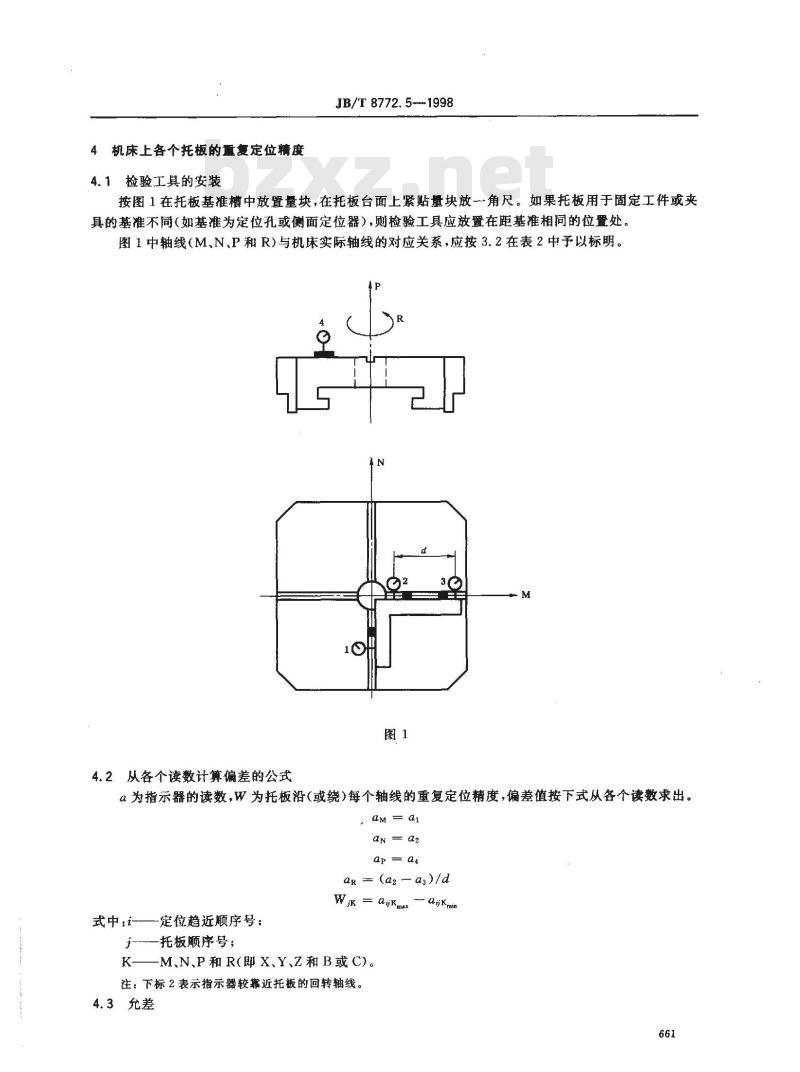

4机床上各个托板的重复定位精度4.1检验工具的安装

JB/T8772.5-1998

按图1在托板基准槽中放置量块,在托板台面上紧贴量块放-一角尺。如果托板用于固定工件或夹具的基准不同(如基准为定位孔或侧面定位器),则检验工具应放置在距基准相同的位置处图1中轴线(M、N、P和R)与机床实际轴线的对应关系,应按3.2在表2中予以标明。N

4.2从各个读数计算偏差的公式

α为指示器的读数,W为托板沿(或绕)每个轴线的重复定位精度,偏差值按下式从各个读数求出。 am = a

ap = αs

ar = (a2 -as)/d

-定位趋近顺序号;

式中:i-

i托板顺序号;

Wik = ajKmax

—ajKmin

KM、N、P和 R(即 X、Y、Z和 B或 C)。注:下标2表示指示器较靠近托板的回转轴线。4.3充差

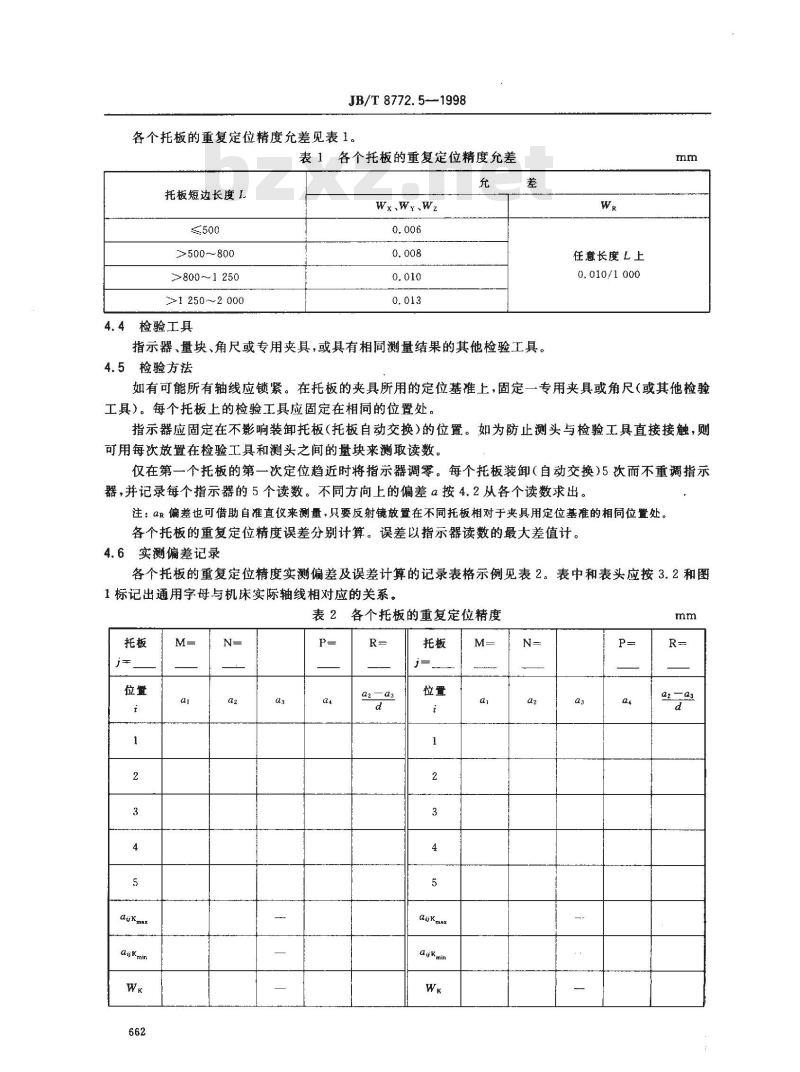

JB/T 8772.5-1998

各个托板的重复定位精度允差见表1。表1各个托板的重复定位精度允差托板短边长度L

>500800

>800~~1 250

>1250~2000

4.4检验工具

Wx.Wy、Wz

指示器、量块、角尺或专用夹具,或具有相同測量结果的其他检验工具。4.5检验方法

任意长度L上

0.010/1000

如有可能所有轴线应锁紧。在托板的夹具所用的定位基准上,固定一专用夹具或角尺(或其他检验工具)。每个托板上的检验工具应固定在相同的位置处。指示器应固定在不影响装卸托板(托板自动交换)的位置。如为防止测头与检验工具直接接触,则可用每次放置在检验工具和测头之间的量块来测取读数。仅在第一个托板的第一次定位趋近时将指示器调零。每个托板装卸(自动交换)5次而不重调指示器,并记录每个指示器的5个读数。不同方向上的偏差a按4.2从各个读数求出。注:αR偏差也可借助自准直仪来测量,只要反射镜放置在不同托板相对于夹具用定位基准的相同位置处。各个托板的重复定位精度误差分别计算。误差以指示器读数的最大差值计。4.6实测偏差记录

各个托板的重复定位精度实偏差及误差计算的记录表格示例见表2。表中和表头应按3.2和图1标记出通用字母与机床实际轴线相对应的关系。表2各个托板的重复定位精度

aijKmim

aiKmny

ajKmin

az —aa

aiKmax

agKmin

5与机床关联的一组托板的定位精度5.1检验工具的安装

JB/T8772.5—1998

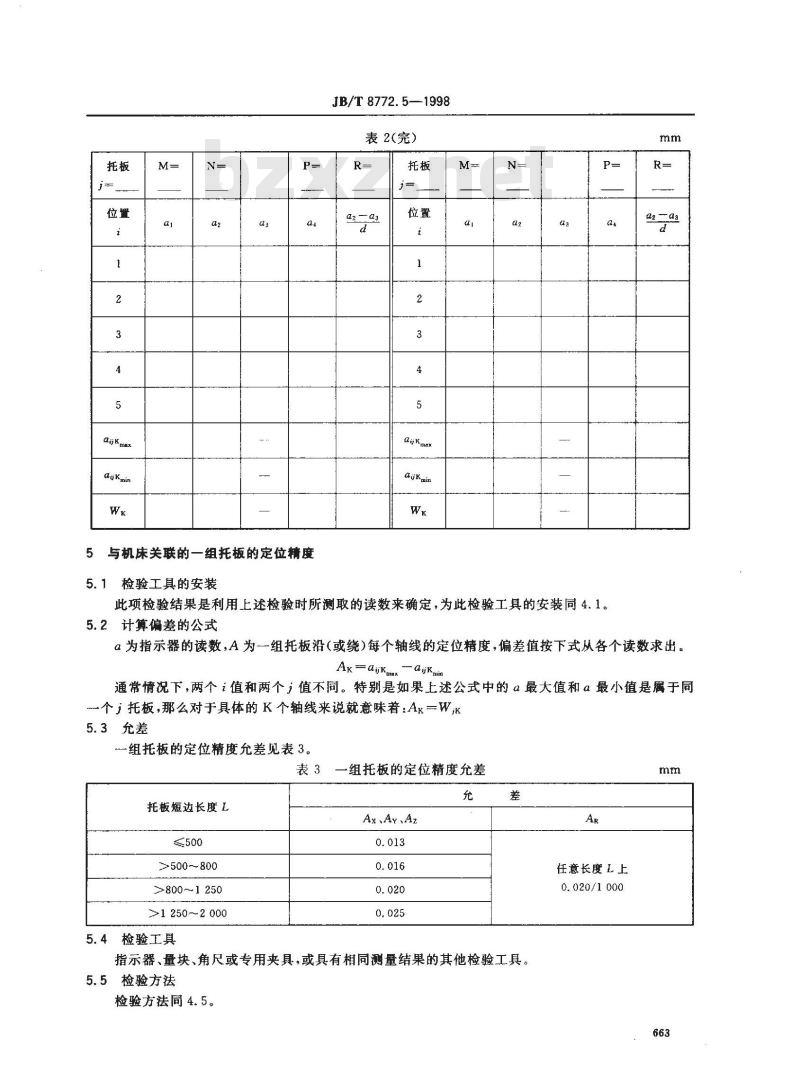

表2(完)

ajKmay

此项检验结果是利用上述检验时所测取的读数来确定,为此检验工具的安装同4.1。5.2计算偏差的公式

a为指示器的读数,A为一组托板沿(或绕)每个轴线的定位精度,偏差值按下式从各个读数求出。Ak=ajkKx-ajKmm

通常情况下,两个i值和两个i值不同。特别是如果上述公式中的α最大值和α最小值是属于同个i托板,那么对于具体的K个轴线来说就意味着:Ak一Wik5.3允差

一组托板的定位精度允差见表3。表3一组托板的定位精度允差

托板短边长度L此内容来自标准下载网

>500~800

>800~1250

>1 250--2 000

5.4检验工具

Ax、Ay、Az

指示器、量块、角尺或专用夹具,或具有相同测量结果的其他检验工具。5.5检验方法

检验方法同4.5。

任意长度L上

0. 020/1 000

JB/T 8772.5-1998

一组托板的定位精度误差利用上述检验时所测取的读数按5.2分别进行计算。误差以该组托板指示器读数的最大差值计。

5.6实测偏差记录

一组托板的定位精度实测偏差及误差计算的记录表格示例见表4。表中和表头应按3.2和图1标记出通用字母与机床实际轴线相对应的关系,表4中ajkm和ajkm的单个数值应取自表2中i托板相应的M.N.P和R栏一组托板的定位精度

aijMmx

agj Mmin

aiNmax

ajPmax

aijpmn

aij Rmax

aiji min

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据JB/T8771.5—1998《加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验》(该标准等效采用了ISO/DIS10791-5《加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度的检验》)制订的,其检验项目、检验方法等内容与JB/T8771.5相同,而允差则按机床精度分级的要求在JB/T8771.5基础上进行了压缩。本标准是精密加工中心检验条件系列标准中的一个标准。该系列标准包括以下13个部分,它们可以同时或单独使用:

第1部分:卧式和带附加主轴头机床几何精度检验(水平Z轴);第2部分:立式加工中心几何精度检验;第3部分:带水平主回转轴的整体万能主轴头机床几何精度检验(垂直Z轴(待制订),第4部分:线性和回转轴线的定位精度和重复定位精度检验;第5部分:工件夹持托板的定位精度和重复定位精度检验;第6部分:进给量、速度和插补精度检验(待制订);第7部分:精加工试件精度检验;第8部分:用圆形检验法的球形评定(待制订),第9部分:刀具转换和托板转换动作时间的评定(待制订);第10部分:热变形的评定(待制订);第11部分:噪声发射的评定(待制订);第12部分:振动强度的评定(待制订);第13部分:安全措施的评定(待制订)。本标准由全国金属切削机床标准化技术委员会提出并归口。本标准起草单位:北京机床研究所、昆明精密机床研究所、宁江机床厂。本标准主要起草人:钱文明、洪宁、王贵康、刘雁。659

1范围

中华人民共和国机械行业标准

精密加工中心检验条件

第5部分:工件夹持托板的定位精度和重复定位精度检验

Test conditions of precision machining centresPart 5: Tests for accuracy and repeatability ofpositioning of work-holding palletsJB/T 8772. 5--1998

本标准规定了各个托板的重复定位精度和与具体机床关联的一组托板的定位精度的要求及检验方法。

本标准适用于单台精密立、卧式加工中心的托板。本标准不适用于精密加工中心制造系统的托板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T17421.1一1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度ISO230-2:1997机床检验通则第2部分:数控机床坐标轴定位精度和重复定位精度测定3一般要求

3.1使用本标准时应参照GB/T17421.1和ISO230-2,尤其是检验工具的精度。指示器应有0.001mm的分辨率。

3.2本标准图中通用字母的含义:-M和N表示机床的水平轴线:在托板的趋近方向功能中,对卧式加工中心,M和N则是指X轴和Z轴(或Z轴和X轴)轴线:对立式加工中心,M和N则是指X轴和Y轴(或Y轴和X轴)轴线。一P表示机床的垂直轴线:对卧式加工中心,P则是指Y轴轴线;对立式工中心,P则是指Z轴轴线。

-R表示托板的回转轴线:对卧式加工中心,R则是指B轴轴线;对立式加工中心,R则是指C轴轴线。

-K为在公式中用来表示各个轴线M、N、P和R的通用字母。3.3检验机床时,根据结构特点并不是必须检验本标准中的所有项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些他感兴趣的检验项目,但这些项目必须在机床订货时明确提出。3.4本标准所指出的检验工具仅是一些例子。可以使用相同指示量和具有至少相同精度及相同分辨率的其他检验工具。

国家机械工业扇1998-07-17批准660

1998-12-01实施

4机床上各个托板的重复定位精度4.1检验工具的安装

JB/T8772.5-1998

按图1在托板基准槽中放置量块,在托板台面上紧贴量块放-一角尺。如果托板用于固定工件或夹具的基准不同(如基准为定位孔或侧面定位器),则检验工具应放置在距基准相同的位置处图1中轴线(M、N、P和R)与机床实际轴线的对应关系,应按3.2在表2中予以标明。N

4.2从各个读数计算偏差的公式

α为指示器的读数,W为托板沿(或绕)每个轴线的重复定位精度,偏差值按下式从各个读数求出。 am = a

ap = αs

ar = (a2 -as)/d

-定位趋近顺序号;

式中:i-

i托板顺序号;

Wik = ajKmax

—ajKmin

KM、N、P和 R(即 X、Y、Z和 B或 C)。注:下标2表示指示器较靠近托板的回转轴线。4.3充差

JB/T 8772.5-1998

各个托板的重复定位精度允差见表1。表1各个托板的重复定位精度允差托板短边长度L

>500800

>800~~1 250

>1250~2000

4.4检验工具

Wx.Wy、Wz

指示器、量块、角尺或专用夹具,或具有相同測量结果的其他检验工具。4.5检验方法

任意长度L上

0.010/1000

如有可能所有轴线应锁紧。在托板的夹具所用的定位基准上,固定一专用夹具或角尺(或其他检验工具)。每个托板上的检验工具应固定在相同的位置处。指示器应固定在不影响装卸托板(托板自动交换)的位置。如为防止测头与检验工具直接接触,则可用每次放置在检验工具和测头之间的量块来测取读数。仅在第一个托板的第一次定位趋近时将指示器调零。每个托板装卸(自动交换)5次而不重调指示器,并记录每个指示器的5个读数。不同方向上的偏差a按4.2从各个读数求出。注:αR偏差也可借助自准直仪来测量,只要反射镜放置在不同托板相对于夹具用定位基准的相同位置处。各个托板的重复定位精度误差分别计算。误差以指示器读数的最大差值计。4.6实测偏差记录

各个托板的重复定位精度实偏差及误差计算的记录表格示例见表2。表中和表头应按3.2和图1标记出通用字母与机床实际轴线相对应的关系。表2各个托板的重复定位精度

aijKmim

aiKmny

ajKmin

az —aa

aiKmax

agKmin

5与机床关联的一组托板的定位精度5.1检验工具的安装

JB/T8772.5—1998

表2(完)

ajKmay

此项检验结果是利用上述检验时所测取的读数来确定,为此检验工具的安装同4.1。5.2计算偏差的公式

a为指示器的读数,A为一组托板沿(或绕)每个轴线的定位精度,偏差值按下式从各个读数求出。Ak=ajkKx-ajKmm

通常情况下,两个i值和两个i值不同。特别是如果上述公式中的α最大值和α最小值是属于同个i托板,那么对于具体的K个轴线来说就意味着:Ak一Wik5.3允差

一组托板的定位精度允差见表3。表3一组托板的定位精度允差

托板短边长度L此内容来自标准下载网

>500~800

>800~1250

>1 250--2 000

5.4检验工具

Ax、Ay、Az

指示器、量块、角尺或专用夹具,或具有相同测量结果的其他检验工具。5.5检验方法

检验方法同4.5。

任意长度L上

0. 020/1 000

JB/T 8772.5-1998

一组托板的定位精度误差利用上述检验时所测取的读数按5.2分别进行计算。误差以该组托板指示器读数的最大差值计。

5.6实测偏差记录

一组托板的定位精度实测偏差及误差计算的记录表格示例见表4。表中和表头应按3.2和图1标记出通用字母与机床实际轴线相对应的关系,表4中ajkm和ajkm的单个数值应取自表2中i托板相应的M.N.P和R栏一组托板的定位精度

aijMmx

agj Mmin

aiNmax

ajPmax

aijpmn

aij Rmax

aiji min

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。