JB/T 8772.7-1998

基本信息

标准号: JB/T 8772.7-1998

中文名称:精密加工中心检验条件 第 7 部分:精加工试件精度检验

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1998-07-17

实施日期:1998-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:219061

标准分类号

中标分类号:机械>>金属切削机床>>J50机床综合

关联标准

采标情况:ISO/DIS 10791-7 NEQ

出版信息

页数:10 页

标准价格:15.0 元

相关单位信息

发布部门:全国金属切削机床标准化技术委员会

标准简介

JB/T 8772.7-1998 本标准是根据 JB/T 8771.4-1998《加工中心检验条件 第 7 部分:精密加工试件精度检验》制订的(该标准等效采用国际标准草案 ISO/DIS 10791-7《加工中心检验条件 第 7 部分:精密加工试件精度检验》)。在检验项目、检验方法、检验工具等内容上与 JB/T 8771.7-1998 相同,允差则在该标准基础上压缩(压缩公比约为1.6,个别压缩公比约为1.25)。 本标准规定了在精密加工条件下标准试件的特征、尺寸及切削试验,用于评定机床的切削精度。 本标准适用于线性轴线行程至 2000mm 的精密加工中心。 JB/T 8772.7-1998 精密加工中心检验条件 第 7 部分:精加工试件精度检验 JB/T8772.7-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8772.7—1998

本标准是根据JB/T8771.7《加工中心检验条件第7部分:精加工试件精度检验》(该标准等效采用了ISO/DIS10791-7《加工中心检验条件第7部分;精加工试件精度检验》)制订的,在检验项目、检验方法、检验工具等内容上与JB/T8771.7相同,允差则在该标准基础上压缩(一般压缩公比约为1.6,个别压缩公比约为1.25)。本标准是精密加工中心检验条件系列标准中的一个标准。该系列标准包括以下13个部分,它们可以同时或单独使用:

第1部分:卧式和带附加主轴头机床几何精度检验(水平乙轴)第2部分:立式加工中心几何精度检验;第3部分:带水平主回转轴的整体万能主轴头机床几何精度检验(垂直Z轴)(待制订),第4部分:线性和回转轴线的定位精度和重复定位精度检验;第5部分:工件夹持托板的定位精度和重复定位精度检验;第6部分:进给量、速度和插补精度检验(待制订);第7部分:精加工试件精度检验,第8部分:用圆形检验法的球形评定(待制订);第9部分:刀具转换和托板转换动作时间的评定(待制订);第10部分:热变形的评定(待制订);第11部分:噪声发射的评定(待制订),第12部分:振动强度的评定(待制订);第13部分:安全措施的评定(待制订)。本标准由全国金属切削机床标准化技术委员会提出并归口。本标准起草单位:北京机床研究所、昆明精密机床研究所、宁江机床厂。本标准主要起草人:唐其寿、谢玲、谢宏、钱文明、陈明生。665

1范围

中华人民共和国机械行业标准

精密加工中心检验条件

第7部分:精加工试件精度检验

Test conditions of precision machining centresPart 7 :Accuracy of a finished test pieceJB/T8772.7—1998

本标准规定了在精加工条件下标准试件的特征、尺寸及切削试验,用于评定机床的切削精度。本标准适用于线性轴线行程至2000 mm的精密加工中心。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T17421.1----1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度GB5342-85可转位面铣刀

3一般要求

3.1在本标准中,所有的线性尺寸、偏差和相应的允差都用毫米(mm)表示;角度尺寸用度(°)表示。3.2使用本标准时必须参照GB/T17421.1,尤其是在机床检验前的安装、主轴和其他运动部件的空运转升温、测量方法和检验工具的推荐精度。3.3本标准中的检验项目的顺序并不表示实际检验次序。为了使装拆检验工具和检验方便,可按任意次序进行检验。

3.4检验机床时,根据结构并不是必须检验本标准的所有项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些他感兴趣的检验项目,但这些项目必须在机床订货时明确提出。3.5本标准所规定的检验工具仅为举例,可以使用相同指示量和具有至少相同精度的其他检验工具,指示器应有0.001mm或更高的分辨率。3.6本标准仅用精切进行加工试验。3.7当实测长度与本标准规定的长度不同时,则规定的允差值应根据GB/T17421.1一1998中2.3.1.1的规定按能够测量的长度折算,折算结果小于0.003mm时,仍按0.003mm计。4试件的数量

本标准提供了两种型式,且每种型式的试件都具有两种规格。试件的型式、规格和标志见表1。原则上在验收时每种型式仅应加工一件,在特殊要求的情况下,例如机床性能的统计评定,按制造厂和用户的协议确定加工试件的数量。国家机械工业局1998-07-17批准666

1998-12-01实施

轮廊加工试件

端铣试件免费标准下载网bzxz

试件的定位

JB/T 8772. 7—1998

表1记

试件的型式、规格和标志

名义规格

试件JB/T8772.7-A160

试件JB/T8772.7-A320

试件JB/T8772.7-B80

试件 JB/T 8772.7-B160

试件的定位位置应近似于X轴轴线的行程中间,并沿Y轴和Z轴轴线在适合于试件和夹具定位及刀具长度的适当位置处放置。

当对试件的定位位置有特殊要求时,应在供需双方的协议中规定。6试件的固定

试件应安装在专用的夹具上,以达到刀具和夹具的最大稳定性。夹具和试件的安装面应平直,应检查试件安装面和夹具夹持面间的平行度,应使用合适的夹持方法以便使刀具能贯穿和加工中心孔的全长。建议用埋头螺钉固定试件,避免刀具与安装试件的螺钉发生干涉,可以选用其他可能的方法。试件的总高度取决于所选用的固定方法。7试件的材料、刀具和切削参数

试件的材料和切削刀具及切削参数按照制造厂与用户间的协议选取,并应记录下来。推荐的切参数见第9章和第10章。

8试件的尺寸

轮廉加工试件如果被加工若干次或重复使用,使外形尺寸减少和孔径增大,其特征尺寸应保持在本标准所给出的特征尺寸的土10%以内。当试件被重复使用时,在进行新的精切试验前应进行一次薄层切削以清理所有的表面。当用于验收目的,建议选用最终的轮廊加工试件尺寸符合本标准中规定的尺寸,以便反映机床的切削精度。

9轮廊加工试件

9.1概述

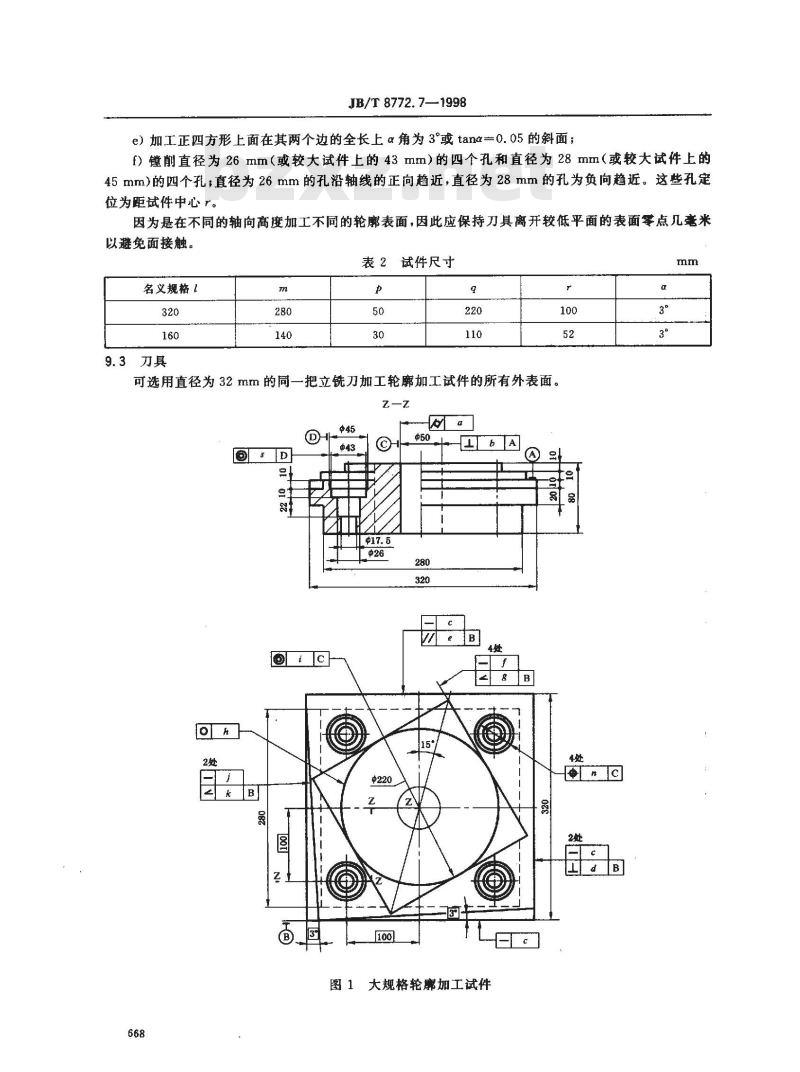

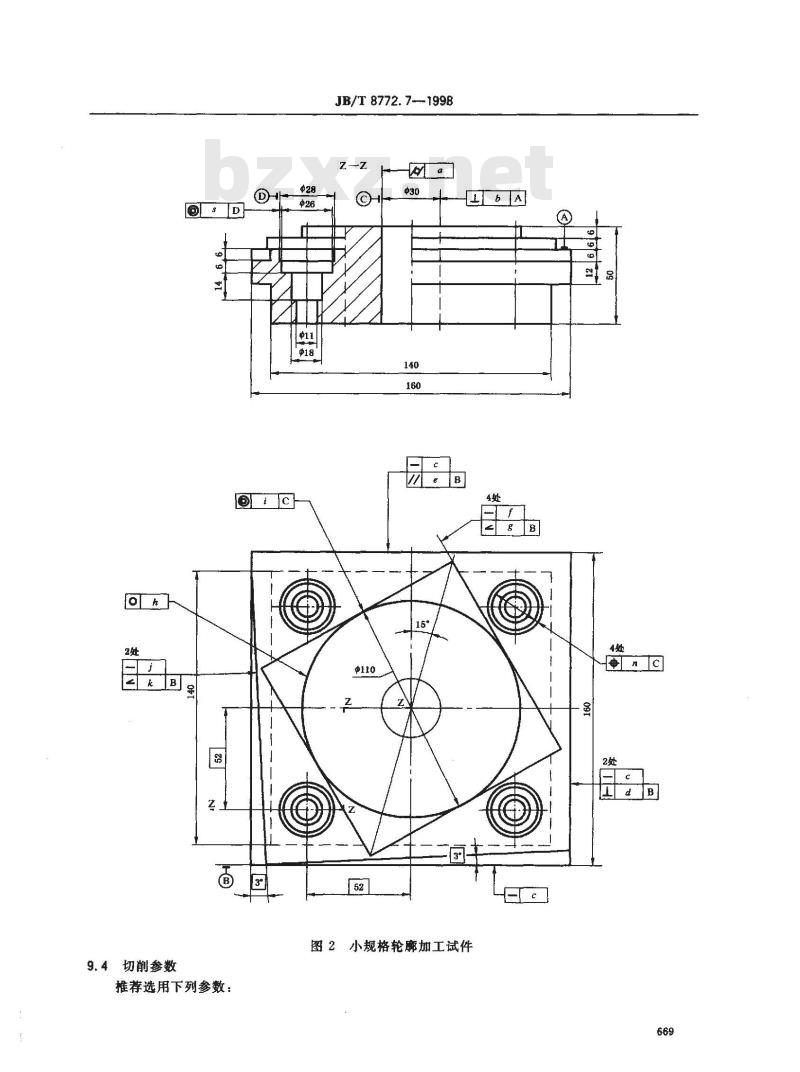

该检验包括在不同轮廉上的一系列精加工,用来检查不同运动条件下的机床性能,即仅-个轴线进给、具有不同进给率的两轴线线性插补、一轴线进给率非常低的两轴线线性插补和圆插补。该检验通常在X-Y平面内进行,但当备有万能主轴头时,同样可以在其他平面内进行。9.2尺寸

本标准中提供了两种规格的轮廉加工试件,其尺寸见表2。试件的最终形状(如图1和图2所示)应由下列加工形成:a)镗位于试件中心的孔;

b)加工边长为(的外正四方形;c)加工正四方形上面边长为g的菱形(倾斜60°的正四方形);d)加工菱形上面直径为q和6mm(或10mm)深度的圆:667

JB/T 8772.7—1998

e)加工正四方形上面在其两个边的全长上α角为3或tanα=0.05的斜面;f)镗削直径为26mm(或较大试件上的43mm)的四个孔和直径为28mm(或较大试件上的45mm)的四个孔;直径为26mm的孔沿轴线的正向趋近,直径为28mm的孔为负向趋近。这些孔定位为距试件中心r。

因为是在不同的轴向高度加工不同的轮廓表面,因此应保持刀具离开较低平面的表面零点几毫米以避免面接触。

表2试件尺寸

名义规格!

9.3刀具

可选用直径为32mm的同一把立铣刀加工轮加工试件的所有外表面。zz

中220

图1大规格轮加工试件

9.4切削参数

推荐选用下列参数:

JB/T 8772.7-1998

图2小规格轮廊加工试件

a)切削速度

JB/T 8772.7--1998

对于铸铁件约为50m/min,对于铝件约为300m/min;b)进给量

约为每齿0.05~~0.1mm;

c)切削深度

所有铣削工序在径向切削深度应为0.2mm,铣削平面[9.2b)、9.2c)和9.2d)]的径向深度约为6mm。

9.5毛坏和预加工

毛坏的底部为正四方形底座,该底座边长为 m,厚度由安装方法确定。固定螺钉用的平底锶孔应定位于菱形边和正四方形底座场角之间的区域内,如图1和图2所示。为了使切前深度尽可能恒定,精切检验前应进行预加工。9.6检验和允差

按本标准精加工的试件的检验和允差见表3。表3轮廓加工试件几何精度检验

检验项目

中心孔

a)圆柱度

b)孔轴线和基准A间的垂直度

正四方形

c)边的直线度

d)相邻边对基准 B 的垂直度

e)相对边对基准 B的平行度

f)侧面的直线度

g) 侧面对基准 B 的领斜度

h)圆度

i)外圆和中心孔C的同心度

i)面的直线度

k)3°角斜面对基准B的倾斜度

n)孔相对于内镗孔C的位置度

o)内孔到外孔D的同心度

允差名义规格

0) 40.013

允差名义规格

检验工具

a)坐标测量机

b) do. 007

e> 0. 007

g) 0. 007

0) ,013

如果可能,将试件放在坐标量机上进行所要求的测量。b)坐标测量机

c)坐标测量机或平尺和指示器

d)坐标测量机或角尺和指示器

e)坐标测量机或高度规或指示器f)坐标测量机或平尺和指示器

g坐标测量机或正弦规和指示器

h)坐标测量机或指示器或圆度测量仪1i)坐标测量机或指示器或圆度测量仪j)坐标测量机或平尺和指示器

k)坐标测量机或正弦规和指示器n)坐标测量机

0) 坐标测量机或圆度测量仪

2对于直边(正四方形、菱形和斜面的),为了得到直线度、垂直度和平行度偏差,测头至少在10个点处触及被测表面。

3对于圆度(或圆柱度)检验,当测量为非连续性时,则至少检查15个点(圆柱度在每个测量平面内)。670

9.7记录的信息

JB/T 8772,7—1998

按本标准的要求进行的检验,应尽可能完整地将下列信息记录到检验报告中去:a)试件的材料和标志;

b)刀具的材料和尺寸;

c)切削速度;

d)进给量

e)切削深度

f)斜面3°或tan-10.05的选择。10端铣试件

10.1概述

试验的目的是检验通过两次走刀精铣端面时的平面度,两次走刀重登约为刀具直径的20%。通常该试验是通过沿X轴轴线的纵向运动和沿Y轴轴线的横向运动来完成的,但也可按制造厂和用户协议用其他方法来完成。

10.2试件尺寸及切削参数

两种试件尺寸和有关刀具的选择由制造厂规定或按制造厂与用户的协议。在表4中,试件的面宽是刀具直径的1.6倍,为使两次走刀的切削宽度近似相同,在第一次走刀时刀具伸出试件面约20%刀具直径;在第二次走刀时,刀具应伸另一边约1mm(见图3)。试件长度应为1.25~1.6倍面宽。

切削参数

面宽W

10.3刀具

面长L

100130

200~250

可转位面铣刀(见GB5342)。

刀具安装时应符合下列公差:

a)径向跳动:≤0.012mm;

b)端面跳动:≤0.018mm。

切削宽度

图3端铣走刀图

刀具直径

燃限解!

刀齿数

10.4切削参数

JB/T 8772.7--1998

本标准没有具体规定试件的材料,但使用铸铁件时,可按表4的切削参数。在进给速度为300mm/min时,每齿进给量约为0.12mm,切削深度不应超过0.5mm。如果可能,垂直于被加工表面的轴线(通常为Z轴轴线)在切削时应锁紧。10.5毛坏和预加工

毛坏应有足够刚性的底座并适合于夹紧到工件夹持工作台或托板或夹具上。为了使切削深度尽可能恒定,应进行预切削加工。

10.6精加工表面的平面度充差

小规格试件:≤0.013mm;

大规格试件:≤0.020mm。

垂直于铣削方向的直线度反映出两次走刀的重叠影响,而平行于铣削方向的直线度检查反映出刀具的人刀和出刀的影响。

10.7记录的信息

按本标准的要求进行的检验,应尽可能完整地将下列信息记录到检验报告中:a)试件的材料和尺寸;

b)刀具的材料和尺寸;

c)切削速度;

d)进给率,

e)切削深度。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据JB/T8771.7《加工中心检验条件第7部分:精加工试件精度检验》(该标准等效采用了ISO/DIS10791-7《加工中心检验条件第7部分;精加工试件精度检验》)制订的,在检验项目、检验方法、检验工具等内容上与JB/T8771.7相同,允差则在该标准基础上压缩(一般压缩公比约为1.6,个别压缩公比约为1.25)。本标准是精密加工中心检验条件系列标准中的一个标准。该系列标准包括以下13个部分,它们可以同时或单独使用:

第1部分:卧式和带附加主轴头机床几何精度检验(水平乙轴)第2部分:立式加工中心几何精度检验;第3部分:带水平主回转轴的整体万能主轴头机床几何精度检验(垂直Z轴)(待制订),第4部分:线性和回转轴线的定位精度和重复定位精度检验;第5部分:工件夹持托板的定位精度和重复定位精度检验;第6部分:进给量、速度和插补精度检验(待制订);第7部分:精加工试件精度检验,第8部分:用圆形检验法的球形评定(待制订);第9部分:刀具转换和托板转换动作时间的评定(待制订);第10部分:热变形的评定(待制订);第11部分:噪声发射的评定(待制订),第12部分:振动强度的评定(待制订);第13部分:安全措施的评定(待制订)。本标准由全国金属切削机床标准化技术委员会提出并归口。本标准起草单位:北京机床研究所、昆明精密机床研究所、宁江机床厂。本标准主要起草人:唐其寿、谢玲、谢宏、钱文明、陈明生。665

1范围

中华人民共和国机械行业标准

精密加工中心检验条件

第7部分:精加工试件精度检验

Test conditions of precision machining centresPart 7 :Accuracy of a finished test pieceJB/T8772.7—1998

本标准规定了在精加工条件下标准试件的特征、尺寸及切削试验,用于评定机床的切削精度。本标准适用于线性轴线行程至2000 mm的精密加工中心。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T17421.1----1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度GB5342-85可转位面铣刀

3一般要求

3.1在本标准中,所有的线性尺寸、偏差和相应的允差都用毫米(mm)表示;角度尺寸用度(°)表示。3.2使用本标准时必须参照GB/T17421.1,尤其是在机床检验前的安装、主轴和其他运动部件的空运转升温、测量方法和检验工具的推荐精度。3.3本标准中的检验项目的顺序并不表示实际检验次序。为了使装拆检验工具和检验方便,可按任意次序进行检验。

3.4检验机床时,根据结构并不是必须检验本标准的所有项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些他感兴趣的检验项目,但这些项目必须在机床订货时明确提出。3.5本标准所规定的检验工具仅为举例,可以使用相同指示量和具有至少相同精度的其他检验工具,指示器应有0.001mm或更高的分辨率。3.6本标准仅用精切进行加工试验。3.7当实测长度与本标准规定的长度不同时,则规定的允差值应根据GB/T17421.1一1998中2.3.1.1的规定按能够测量的长度折算,折算结果小于0.003mm时,仍按0.003mm计。4试件的数量

本标准提供了两种型式,且每种型式的试件都具有两种规格。试件的型式、规格和标志见表1。原则上在验收时每种型式仅应加工一件,在特殊要求的情况下,例如机床性能的统计评定,按制造厂和用户的协议确定加工试件的数量。国家机械工业局1998-07-17批准666

1998-12-01实施

轮廊加工试件

端铣试件免费标准下载网bzxz

试件的定位

JB/T 8772. 7—1998

表1记

试件的型式、规格和标志

名义规格

试件JB/T8772.7-A160

试件JB/T8772.7-A320

试件JB/T8772.7-B80

试件 JB/T 8772.7-B160

试件的定位位置应近似于X轴轴线的行程中间,并沿Y轴和Z轴轴线在适合于试件和夹具定位及刀具长度的适当位置处放置。

当对试件的定位位置有特殊要求时,应在供需双方的协议中规定。6试件的固定

试件应安装在专用的夹具上,以达到刀具和夹具的最大稳定性。夹具和试件的安装面应平直,应检查试件安装面和夹具夹持面间的平行度,应使用合适的夹持方法以便使刀具能贯穿和加工中心孔的全长。建议用埋头螺钉固定试件,避免刀具与安装试件的螺钉发生干涉,可以选用其他可能的方法。试件的总高度取决于所选用的固定方法。7试件的材料、刀具和切削参数

试件的材料和切削刀具及切削参数按照制造厂与用户间的协议选取,并应记录下来。推荐的切参数见第9章和第10章。

8试件的尺寸

轮廉加工试件如果被加工若干次或重复使用,使外形尺寸减少和孔径增大,其特征尺寸应保持在本标准所给出的特征尺寸的土10%以内。当试件被重复使用时,在进行新的精切试验前应进行一次薄层切削以清理所有的表面。当用于验收目的,建议选用最终的轮廊加工试件尺寸符合本标准中规定的尺寸,以便反映机床的切削精度。

9轮廊加工试件

9.1概述

该检验包括在不同轮廉上的一系列精加工,用来检查不同运动条件下的机床性能,即仅-个轴线进给、具有不同进给率的两轴线线性插补、一轴线进给率非常低的两轴线线性插补和圆插补。该检验通常在X-Y平面内进行,但当备有万能主轴头时,同样可以在其他平面内进行。9.2尺寸

本标准中提供了两种规格的轮廉加工试件,其尺寸见表2。试件的最终形状(如图1和图2所示)应由下列加工形成:a)镗位于试件中心的孔;

b)加工边长为(的外正四方形;c)加工正四方形上面边长为g的菱形(倾斜60°的正四方形);d)加工菱形上面直径为q和6mm(或10mm)深度的圆:667

JB/T 8772.7—1998

e)加工正四方形上面在其两个边的全长上α角为3或tanα=0.05的斜面;f)镗削直径为26mm(或较大试件上的43mm)的四个孔和直径为28mm(或较大试件上的45mm)的四个孔;直径为26mm的孔沿轴线的正向趋近,直径为28mm的孔为负向趋近。这些孔定位为距试件中心r。

因为是在不同的轴向高度加工不同的轮廓表面,因此应保持刀具离开较低平面的表面零点几毫米以避免面接触。

表2试件尺寸

名义规格!

9.3刀具

可选用直径为32mm的同一把立铣刀加工轮加工试件的所有外表面。zz

中220

图1大规格轮加工试件

9.4切削参数

推荐选用下列参数:

JB/T 8772.7-1998

图2小规格轮廊加工试件

a)切削速度

JB/T 8772.7--1998

对于铸铁件约为50m/min,对于铝件约为300m/min;b)进给量

约为每齿0.05~~0.1mm;

c)切削深度

所有铣削工序在径向切削深度应为0.2mm,铣削平面[9.2b)、9.2c)和9.2d)]的径向深度约为6mm。

9.5毛坏和预加工

毛坏的底部为正四方形底座,该底座边长为 m,厚度由安装方法确定。固定螺钉用的平底锶孔应定位于菱形边和正四方形底座场角之间的区域内,如图1和图2所示。为了使切前深度尽可能恒定,精切检验前应进行预加工。9.6检验和允差

按本标准精加工的试件的检验和允差见表3。表3轮廓加工试件几何精度检验

检验项目

中心孔

a)圆柱度

b)孔轴线和基准A间的垂直度

正四方形

c)边的直线度

d)相邻边对基准 B 的垂直度

e)相对边对基准 B的平行度

f)侧面的直线度

g) 侧面对基准 B 的领斜度

h)圆度

i)外圆和中心孔C的同心度

i)面的直线度

k)3°角斜面对基准B的倾斜度

n)孔相对于内镗孔C的位置度

o)内孔到外孔D的同心度

允差名义规格

0) 40.013

允差名义规格

检验工具

a)坐标测量机

b) do. 007

e> 0. 007

g) 0. 007

0) ,013

如果可能,将试件放在坐标量机上进行所要求的测量。b)坐标测量机

c)坐标测量机或平尺和指示器

d)坐标测量机或角尺和指示器

e)坐标测量机或高度规或指示器f)坐标测量机或平尺和指示器

g坐标测量机或正弦规和指示器

h)坐标测量机或指示器或圆度测量仪1i)坐标测量机或指示器或圆度测量仪j)坐标测量机或平尺和指示器

k)坐标测量机或正弦规和指示器n)坐标测量机

0) 坐标测量机或圆度测量仪

2对于直边(正四方形、菱形和斜面的),为了得到直线度、垂直度和平行度偏差,测头至少在10个点处触及被测表面。

3对于圆度(或圆柱度)检验,当测量为非连续性时,则至少检查15个点(圆柱度在每个测量平面内)。670

9.7记录的信息

JB/T 8772,7—1998

按本标准的要求进行的检验,应尽可能完整地将下列信息记录到检验报告中去:a)试件的材料和标志;

b)刀具的材料和尺寸;

c)切削速度;

d)进给量

e)切削深度

f)斜面3°或tan-10.05的选择。10端铣试件

10.1概述

试验的目的是检验通过两次走刀精铣端面时的平面度,两次走刀重登约为刀具直径的20%。通常该试验是通过沿X轴轴线的纵向运动和沿Y轴轴线的横向运动来完成的,但也可按制造厂和用户协议用其他方法来完成。

10.2试件尺寸及切削参数

两种试件尺寸和有关刀具的选择由制造厂规定或按制造厂与用户的协议。在表4中,试件的面宽是刀具直径的1.6倍,为使两次走刀的切削宽度近似相同,在第一次走刀时刀具伸出试件面约20%刀具直径;在第二次走刀时,刀具应伸另一边约1mm(见图3)。试件长度应为1.25~1.6倍面宽。

切削参数

面宽W

10.3刀具

面长L

100130

200~250

可转位面铣刀(见GB5342)。

刀具安装时应符合下列公差:

a)径向跳动:≤0.012mm;

b)端面跳动:≤0.018mm。

切削宽度

图3端铣走刀图

刀具直径

燃限解!

刀齿数

10.4切削参数

JB/T 8772.7--1998

本标准没有具体规定试件的材料,但使用铸铁件时,可按表4的切削参数。在进给速度为300mm/min时,每齿进给量约为0.12mm,切削深度不应超过0.5mm。如果可能,垂直于被加工表面的轴线(通常为Z轴轴线)在切削时应锁紧。10.5毛坏和预加工

毛坏应有足够刚性的底座并适合于夹紧到工件夹持工作台或托板或夹具上。为了使切削深度尽可能恒定,应进行预切削加工。

10.6精加工表面的平面度充差

小规格试件:≤0.013mm;

大规格试件:≤0.020mm。

垂直于铣削方向的直线度反映出两次走刀的重叠影响,而平行于铣削方向的直线度检查反映出刀具的人刀和出刀的影响。

10.7记录的信息

按本标准的要求进行的检验,应尽可能完整地将下列信息记录到检验报告中:a)试件的材料和尺寸;

b)刀具的材料和尺寸;

c)切削速度;

d)进给率,

e)切削深度。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。