JB/T 8822-1998

基本信息

标准号: JB/T 8822-1998

中文名称:高温离心通风机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for high temperature centrifugal fans

标准状态:现行

发布日期:1998-09-30

实施日期:1998-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:511903

标准分类号

标准ICS号:流体系统和通用件>>23.120通风机、风扇、空调器

中标分类号:机械>>通用机械与设备>>J72压缩机、风机

关联标准

替代情况:ZB J72032-1989

出版信息

页数:23 页

标准价格:19.0 元

相关单位信息

发布部门:全国风机标委会

标准简介

本标准规定了高温离心通风机的技术要求、试验方法、检验规则、保证期、标志、包装及运输。 JB/T 8822-1998 高温离心通风机 技术条件 JB/T8822-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8822—1998

本标准是对ZBJ72032--89《高温离心通风机技术条件》的修订。本标准与ZBJ72032—89相比,主要技术内容改变如下:修改了原标准的适用范围;

“术语”改为“定义”;对“最高瞬时温度”重新进行了规定;技术要求修改了12处(见本标准的4.1.4、4.1.5.4.2.1……);试验方法修改了6处(见本标准的5.1、5.5、5.6、5.7、5.8、5.9)。本标准的附录A和附录B都是标准的附录。本标难自实施之日起代替ZBJ72032—89。本标推由全国风机标推化技术委员会提出并归口。本标准起草单位:四平鼓风机厂。本标推主要起草人:曲晓秋、刘义福、刘野。353

中华人民共和国机械行业标准

高温离心通风机

技术条件

High temperature centrifugal fan--SpecificationJB/T 8822 - 1998

代替ZBJ72032-89

本标准规定了高温离心通风机的技术要求、试验方法、检验规则、保证期、标志、包装及运输。本标准适用于输送介质温度为250℃以上、含尘浓度不大于100mg/m(标准状态)、无腐蚀性介质的离心通风机(以下简称风机)。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T985--1986气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB/T 986--1986

埋弧焊焊缝坡口的基本形式和尺寸GB/T1236--1985

GB/T 2888--1991

GB/T 8170--1987

GB/T 8923--1988

通风机空气动力性能试验方法

风机与罗茨鼓风机噪声测量方法数值修约规则

涂装前钢材表面锈蚀等级和除锈等级GB/T 13306—-1991

JB/T 4730—1994

JB/T 6444—1992

JB/T 6445-—1992

JB/T 6883-1993

JB/T 6887--1993

JB/T 6888--1993

JB/T 6889--1998

JB/T 6890—1998

JB/T 9101—1999

3定义

压力容器无损检测

通风机包装通用技术条件

通风机叶轮超速试验

通风机涂装技术条件

风机用铸铁件技术条件

风机用铸钢件技术条件

通风机振动检测及其限值

工业通风机噪声限值

通风机转子平衡

本标准采用下列定义。

3.1最高瞬时温度

指系统在每一次非正常运行状况下,超过最高工作温度时的短时温度,每次不得超过30min,每两次之间的间隔不得少于 48 h。

4技术要求

4.1基本设计要求

国家机械工业局1998-09-30批准354

1998-12-01实施

JB/T8822—1998

4.1.1风机应符合本标准的要求,并按经规定程序批推的图样和技术文件或按供需方协议或合同要求设计制造。

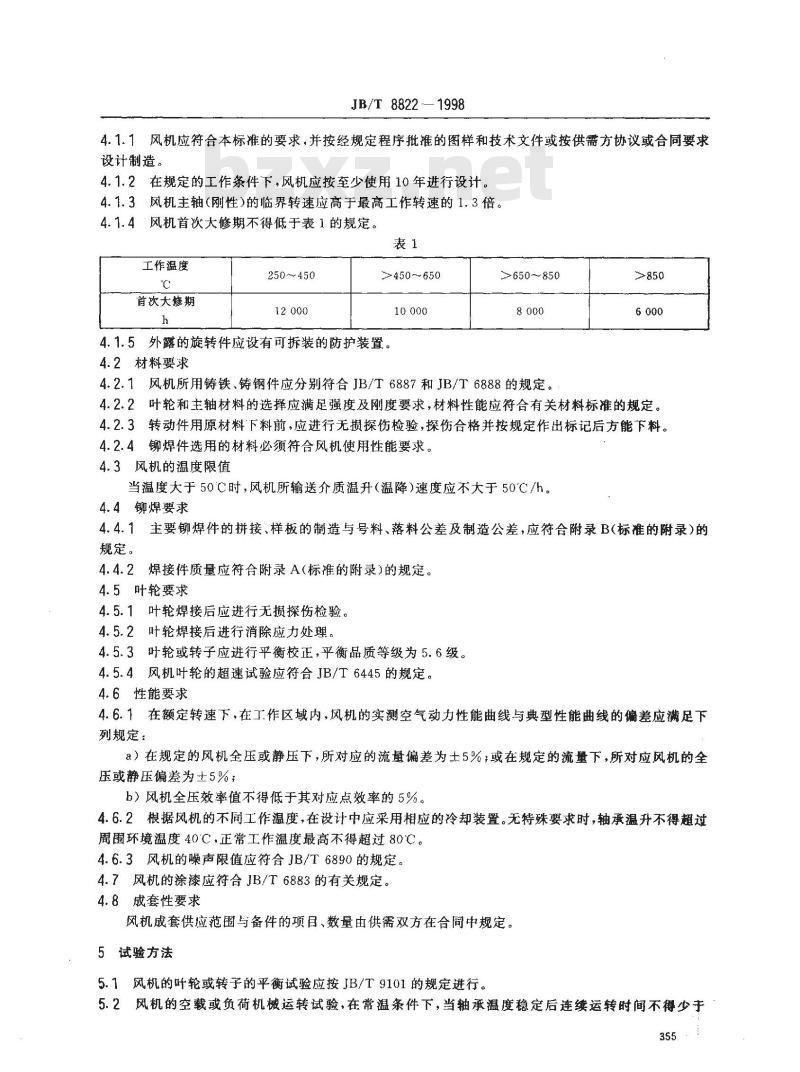

4.1.2在规定的工作条件下,风机应按至少使用10年进行设计。4.1.3风机主轴(刚性)的临界转速应高于最高工作转速的1.3倍。4.1.4风机首次大修期不得低于表1的规定。表1

工作温度

首次大修期

250~450

>450~650

4.1.5外露的旋转件应设有可拆装的防护装置。4.2材料要求

>650~850

4.2.1风机所用铸铁、铸钢件应分别符合JB/T6887和JB/T6888的规定。>850

4.2.2叶轮和主轴材料的选择应满足强度及刚度要求,材料性能应符合有关材料标准的规定。4.2.3转动件用原材料下料前,应进行无损探伤检验,探伤合格并按规定作出标记后方能下料。4.2.4铆焊件选用的材料必须符合风机使用性能要求。4.3风机的温度限值

当温度大于50℃时,风机所输送介质温升(温降)速度应不大于50℃/h。4.4铆焊要求

4.4.1主要铆焊件的拼接、样板的制造与号料、落料公差及制造公差,应符合附录B(标准的附录)的规定。

4.4.2焊接件质量应符合附录A(标准的附录)的规定。4.5叶轮要求

4.5.1叶轮焊接后应进行无损探伤检验。4.5.2叶轮焊接后进行消除应力处理。4.5.3叶轮或转子应进行平衡校正,平衡品质等级为5.6级。4.5.4风机叶轮的超速试验应符合JB/T6445的规定。4.6性能要求

4.6.1在额定转速下,在工作区域内,风机的实测空气动力性能曲线与典型性能曲线的偏差应满足下列规定:

a)在规定的风机全压或静压下,所对应的流量偏差为士5%;或在规定的流量下,所对应风机的全压或静压偏差为土5%;

b)风机全压效率值不得低于其对应点效率的5%。4.6.2根据风机的不同工作温度,在设计中应采用相应的冷却装置。无特殊要求时,轴承温升不得超过周围环境温度40C,正常工作温度最高不得超过80℃。4.6.3风机的噪声限值应符合JB/T6890的规定。4.7风机的涂漆应符合JB/T6883的有关规定。4.8成套性要求

风机成套供应范围与备件的项目、数量由供需双方在合同中规定。5试验方法

5.1风机的叶轮或转子的平衡试验应按JB/T9101的规定进行。5.2风机的空载或负荷机械运转试验,在常温条件下,当轴承温度稳定后连续运转时间不得少于355

20min。

JB/T 8822-1998

5.3如用户要求风机在工作温度下进行机械运转试验,可根据双方协议在现场进行。5.4风机的空气动力性能试验应按GB/T1236的规定在常温条件下进行,并换算成工作条件下的性能参数,

5.5风机的噪声测量应按GB/T2888的规定进行。5.6风机的振动速度检测及其限值应按JB/T6889的规定进行。5.7叶轮的超速试验应按JB/T6445的规定进行。5.8材料的超声波探伤和焊缝的无损探伤检验按JB4730的规定进行。6检验规则

每台风机均需由制造厂质量检验部门检验合格,并出具合格证书后方能出厂。6.2检验分类

风机的检验分出厂检验和型式检验。6.3出厂检验

风机的出广检验项目应包括:

a)转动件的平衡校正试验;

b)新产品风机叶轮的超速试验;C)风机机械运转试验:

d)外观质量检查,包括装配质量、油漆质量的检验;e)产品成套性(包括出厂技术文件完整性))的检验。6.4型式检验

风机的型式检验项目应包括:

a)所有出广检验项目;

b)风机的空气动力性能试验;

c)风机的噪声试验。

6.5当风机遇有下列情况之-时应进行型式检验:a)经鉴定定型后制造广第一次生产的产品或转广生产的老产品:b)正式生产后,当结构、材料、工艺有较大改变,可能影响产品的性能时;c)国家质量监督检验部门提出进行型式检验时。6.6对批量生产的同型式、同机号的风机,进行机械运转试验的台数为:a)机号不超过10号者,每10台应抽试1台(不足10台亦按10台计算);b)机号超过10号者,每台均做机械运转试验。6.7风机的空气动力性能试验验收6.7.1新系列风机必须对模型和两个以上的典型样机,在系列所规定的周速范围内进行空气动力性能试验,并绘制出包括压力、流量、功率、转速的典型性能曲线。6.7.2对批量生产的同系列的风机,定期做空气动力性能试验台数为:a)机号不超过16号者,从该系列各种机号风机总数中,选取样机不少于2台,每年试验不少于1次,

b)机号超过16号者,可根据供需双方的协议进行。7质量保证期

7.1在需方遵守风机的安装和使用规则条件下,温度低于650C,保证期从风机使用算起8000h温度高于或等于650℃,保证期从风机使用时算起5000h但均不超过发货日期18个月,并以先到期为限,356

JB/T 8822--1998

7.2在保证期内因质量不良而不能正常工作时,供方应免费为需方修理或更换。8标志、包装、运输

8.1标志

8.1.1在风机和辅机设备的明显位置应设有产品标牌。标牌的内容包括:a)型号和名称;

b)主要技术参数;

c)产品编号;

d)制造日期;

e)制造厂名称及商标。

8.1.2产品标牌的尺寸及技术要求应符合GB/T13306的规定。8.2包装与运输

8.2.1风机应按装箱单规定的编号、项目、件数进行包装,包装箱应符合JB/T6444的规定。风机允许采用简便包装形式,但电动机、仪表轴承与联轴器等必须防水、防潮、防振。8.2.2

包装箱的设计应符合运输部门的规定。包装箱的结构应考虑便于起吊、搬运和长途运输以及多次装卸、气候条件等情况,并适合水路和8.2.4

陆路运输,不致因包装不善造成产品损坏、质量降低或零件丢失。357

A1技术要求

A1.1焊缝表面质量

JB/T8822-1998

附录A

(标准的附录)

离心通风机焊接质量检验

A1.1.1焊缝坡口的基本形式与尺寸应符合GB/T985GB/T986的规定和图样或工艺文件的要求。A1.1.2焊缝外形:

a)焊缝外形应均匀、光滑,焊道与焊道、焊道与基本金属之间应平滑过渡,截面不得有突变。b)对接焊缝余高量Ah:

下限值:焊缝不得低于钢板表面,见图A1。上限值;

转动件:当8≤3mm时Ahi≤1+0.10C,Ahz≤1+0.10C2;当3mm时,h,≤1+0.05C;Ahz≤1+0.05Cz;非转动件:当≤3mm时,△h≤1+0.15Ci;△hz≤1+0.15Cz;当8>3mm时,h≤1+0.10C;2h2≤1+0.10C2。C.

—板材厚度;C,—正面焊缝宽度;C—根部焊缝宽度;Ah1—正面焊缝余高,Ah2—根部焊缝余高图A1对接焊缝余高

c)角焊缝实际焊脚尺寸K不小于0.9K且焊脚厚度T不小于0.781,见图A2。K。

K。图样中规定焊脚尺寸;K一实际焊脚尺寸;7--焊脚厚度;-薄板厚度;,厚板厚度图A2角焊缝焊脚

d)断续焊缝有效长度不得小于图样的规定。e)在焊道任意25mm长度范围内,其表面凸凹差(6一a)的规定见表A1和图A3。358

角接焊缝

对接焊缝

JB/T8822

焊脚尺寸

7—焊道最低点,6—焊道最高点图A3焊道表面凸凹

f)多道多层表面重叠焊缝相交处下凹深度X不得大于1.5mm,见图A4。(下凹深度)

图A4焊缝表面下凹深度

g)在焊道任意50mm长度范围内,对接焊缝焊道宽度差(W,一W,)不得大于2mm,见图A5。W

DSDDD2

焊缝最宽处:W2一焊缝最窄处

图A5焊道宽度差

A1.1.3焊接缺陷

a)焊缝表面不得存在裂纹、焊穿和未填满的孤坑。b)对接焊缝及角接焊缝的咬边深度d作如下规定,见图A6。转动件:

当3≤3mm时,不允许咬边存在;当>3mm时,d<0.05?,且d≤0.5mm;焊缝两侧连续咬边长度不超过50mm,而且两侧咬边总长度不超过所检焊缝长度的5%。非转动件:

d≤0.8mm,焊缝两侧连续咬边长度不超过50mm,而且两侧咬边总长度不超过所检焊缝长度的10%(见图A6)。

JB/T8822-1998

图A6咬边

c)焊瘤:焊缝表面不允许有大于2mm的涧挂的焊瘤(见图A7)。图A7满挂的焊瘤

d)满溢:焊缝表面不允许存在由于熔化金属澈到焊缝以外未熔化的基本金屑上的满溢(见图A8)。满溢

图A8满溢

e)气孔:焊缝表面不允许有成群的和网状的气孔存在,单个和密集的气孔应符合下列规定(见图A9)。

-转动件:

当8≤3mm时,不允许有气孔;

当83mm时,在任意100mm长焊缝范围内单个气孔不得超过4个,其直径不得大于1mm,其间距应大于10mm。

一非转动件:

单个气孔直径不大于1.5mm;

JB/T8822—1998

密集气孔其直径不大于0.5mm,数量不超过2个,间距大于2mm,在1000mm长焊缝范围内不得超过2组,组间距大于10mm。A1.2转动件焊接内部质量

A1.2.1焊缝表面质量检验合格后,方可进行内部质量检验。A1.2.2焊缝内部不允许有裂纹、未熔合和未焊透等缺陷,如图A10~A12。裂纹

图A10

未塔合

图A11

A1.2.3焊缝内圆形缺陷不得超过下列规定:未焙合

未焊透

图A12

a)长宽比小于或等于3mm的缺陷定义为圆形缺陷;b)圆形缺陷可以是圆形、椭圆形、锥形或带有尾巴(在测定尺寸时应包括尾部)等不规则的形状,包括气孔、夹渣,如图A13、图A14;气孔

图A13

图A14

c)圆形缺陷的点数及尺寸应不超过表A2的规定,评定后应选在缺陷最严重的位置。表A2

母材厚度。

≥10~15

>15~25

>25~50

>50~100

评定区尺寸

10×10

10×10

10×20

10×30

圆形缺陷质量规定

缺陷点数

注:允许的缺陷点数应以对应母材厚度按比例折算,并按GB/T8170进行圆整。d)评定圆形缺陷时应将缺陷尺寸按表A3换算成缺陷点数。表A3缺陷点数换算表

缺陷长径

>1~2

>2~3

A1.2.4焊缝内的条状夹渣不得超过下列规定:长宽比大于3的夹渣定义为条状夹渣,见图A14。>3~4

不计点数的缺陷尺寸(缺陷长径)0.5

>4~6

>6~8

JB/T 8822·--1998

单个条状夹渣长度及其总长度应不超过表A4的规定。表A4条状夹渣质量规定

母材厚度?

>12~60

检查方法

单个条状夹渣长度

条状夹渣总长度

在任意直线上,相邻两组间距均不超过6L的任何--组夹渣,其累计长度在12焊缝长度内不允许超过8A2.1检查前,必须将焊缝周围10~20mm基本金属层上所有氧化皮、焊渣、飞溅物以及其他妨碍检查的污垢清除干净。

A2.2检查焊缝尺寸时用相应的样板、焊缝尺寸量规进行测量。A2.3焊缝表面缺陷的检查

A2.3.1可以用肉眼或放大镜观察的表面缺陷,可直接测量尺寸,如有咬边可用油灰掌下缺陷的型体再测定其尺寸。

A2.3.2用肉眼或放大镜无法看清的微小表面缺陷,采用磁粉或着色探伤法检查。A2.4焊缝内部质量的检查

焊件需做内部无损检验的要在图样中规定,按图样要求的探伤方法及探伤部位进行检查。A3检验规则

A3.1焊件焊后经质量检验处进行检查并出具合格证明。A3.2全部焊缝均应进行尺寸和表面质量检验,表面质量应符合第A1章的规定。A3.3表面质量检验的项目:

a)咬边及焊瘤;

b)表面气孔;

c)焊缝金属和近缝区七的表面裂纹;d)弧坑;

e)烧穿。

A3.4表面质量检查发现的缺陷充许修磨,但同-一处焊缝返修次数不得超过3次A3.5返修进行补焊的工艺与原焊接工艺相同。A3.6表面质量检查合格后方可进行无损检验或焊接内部质量检验。A3.7对焊缝的射线检验应符合A1.2.2~~A1.2.4的规定。A3.8当采用超声波进行内部质量检验时应符合JB4730的规定,其最大允许缺陷指示长度按I级执行。

A3.9对不符合本标准规定的焊缝,应铲除缺陷后重焊,修复后应再次进行检验,达到标准的要求。对无法修复或修复3次仍达不到标准要求者应予以报废。A4探伤检验报告及存档

A4.1射线照相及超声波检查后,应对检查结果及有关事项进行详细记录并写出检验报告。A4.2探伤报告主要内容:工件名称、厚度、编号、探伤方法、便用仪器、验收标准、探伤比例、部位示意图、返修情况、探伤结论、操作者、负责人及探伤日期等。A4.3探伤报告必须存档妥善保管3年以上,以备随时查核。362

B1铆焊件的材料

JB/T 8822

附录B

(标准的附录)

离心通风机铆焊件技术要求

B1.1风机铆焊件所用材料应符合有关材料标准的规定,转动件材料须具有合格证明或检验报告。B1.2严禁使用有夹层、重皮等缺陷的材料。B1.3非转动件材料的外表面不得有深度超过0.5mm的划痕,并在涂漆前予以腻平;不锈钢材料的外表面不得有深度超过0.2mm的划痕B1.4”代用材料的力学性能不应低于被代用材料的力学性能。B1.5按GB/T8923中B级以下的锈蚀材料不得应用在转动件上,也不得应用在其余零部件的外表面上。

B2主要铆焊件的拼接

风机铆焊件在不影响性能和外观质量的情况下允许拼接,对主要件的拼接应符合下述规定。B2.1叶轮

叶轮的轮盘与轮盖允许拼接块数不得超过表B1的规定。除平轮盖外,其余轮盖为径向拼接,轮盘与平轮盖接缝位置分别按图B1和图B2,叶轮在组焊时轮盖的接缝应与叶片反向跨接。轮毂外缘

叶轮直径,mm

280-400

>400~~1 000

≥1 000~~1 600

>1 600~2 800

轮盘的接缝

平轮盖

叶轮直径系指叶片出口边直径。“—”表示不允许拼接,

轮盘、轮盖允许拼接的块数

锥面轮盖

单圆弧轮盖

平盘盖的接缝

双圆孤轮盖

B2. 2 进风口

JB/T 8822—1998

机号大于或等于N4的a、b型进风口允许在环面或锥面的切点附近接一道环形接缝;c型进风口允许在切点附近接一道椭圆形接缝;e型进风口的筒板允许有轴向接缝;各型进风口的接缝位置见图B3,等分拼接块数按表B2。

环焊箍

各型进风口的接缝位置

机号NO

>4~8bzxz.net

>8~12. 5

>12.5~~16

>16~18

>18~20

>20~22.4

>22.4~25

>25~28

B2.3调节门

锥面环面

槽形圈

充许进风口等分拼接块数

上环面

下环面

槽形圈

调节门的简板和法兰圈允许拼接块数按表B3,且接缝应躲开圆周的等分孔。B2.4机壳

机壳侧板的接缝一般应与出风口边平行或垂直。糖医埠续

锥面法兰

机号小于或等于NO16时,蜗壳板的接缝位置按图B4:机号大于N916时,接缝位置可从图B4中任364

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ72032--89《高温离心通风机技术条件》的修订。本标准与ZBJ72032—89相比,主要技术内容改变如下:修改了原标准的适用范围;

“术语”改为“定义”;对“最高瞬时温度”重新进行了规定;技术要求修改了12处(见本标准的4.1.4、4.1.5.4.2.1……);试验方法修改了6处(见本标准的5.1、5.5、5.6、5.7、5.8、5.9)。本标准的附录A和附录B都是标准的附录。本标难自实施之日起代替ZBJ72032—89。本标推由全国风机标推化技术委员会提出并归口。本标准起草单位:四平鼓风机厂。本标推主要起草人:曲晓秋、刘义福、刘野。353

中华人民共和国机械行业标准

高温离心通风机

技术条件

High temperature centrifugal fan--SpecificationJB/T 8822 - 1998

代替ZBJ72032-89

本标准规定了高温离心通风机的技术要求、试验方法、检验规则、保证期、标志、包装及运输。本标准适用于输送介质温度为250℃以上、含尘浓度不大于100mg/m(标准状态)、无腐蚀性介质的离心通风机(以下简称风机)。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T985--1986气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB/T 986--1986

埋弧焊焊缝坡口的基本形式和尺寸GB/T1236--1985

GB/T 2888--1991

GB/T 8170--1987

GB/T 8923--1988

通风机空气动力性能试验方法

风机与罗茨鼓风机噪声测量方法数值修约规则

涂装前钢材表面锈蚀等级和除锈等级GB/T 13306—-1991

JB/T 4730—1994

JB/T 6444—1992

JB/T 6445-—1992

JB/T 6883-1993

JB/T 6887--1993

JB/T 6888--1993

JB/T 6889--1998

JB/T 6890—1998

JB/T 9101—1999

3定义

压力容器无损检测

通风机包装通用技术条件

通风机叶轮超速试验

通风机涂装技术条件

风机用铸铁件技术条件

风机用铸钢件技术条件

通风机振动检测及其限值

工业通风机噪声限值

通风机转子平衡

本标准采用下列定义。

3.1最高瞬时温度

指系统在每一次非正常运行状况下,超过最高工作温度时的短时温度,每次不得超过30min,每两次之间的间隔不得少于 48 h。

4技术要求

4.1基本设计要求

国家机械工业局1998-09-30批准354

1998-12-01实施

JB/T8822—1998

4.1.1风机应符合本标准的要求,并按经规定程序批推的图样和技术文件或按供需方协议或合同要求设计制造。

4.1.2在规定的工作条件下,风机应按至少使用10年进行设计。4.1.3风机主轴(刚性)的临界转速应高于最高工作转速的1.3倍。4.1.4风机首次大修期不得低于表1的规定。表1

工作温度

首次大修期

250~450

>450~650

4.1.5外露的旋转件应设有可拆装的防护装置。4.2材料要求

>650~850

4.2.1风机所用铸铁、铸钢件应分别符合JB/T6887和JB/T6888的规定。>850

4.2.2叶轮和主轴材料的选择应满足强度及刚度要求,材料性能应符合有关材料标准的规定。4.2.3转动件用原材料下料前,应进行无损探伤检验,探伤合格并按规定作出标记后方能下料。4.2.4铆焊件选用的材料必须符合风机使用性能要求。4.3风机的温度限值

当温度大于50℃时,风机所输送介质温升(温降)速度应不大于50℃/h。4.4铆焊要求

4.4.1主要铆焊件的拼接、样板的制造与号料、落料公差及制造公差,应符合附录B(标准的附录)的规定。

4.4.2焊接件质量应符合附录A(标准的附录)的规定。4.5叶轮要求

4.5.1叶轮焊接后应进行无损探伤检验。4.5.2叶轮焊接后进行消除应力处理。4.5.3叶轮或转子应进行平衡校正,平衡品质等级为5.6级。4.5.4风机叶轮的超速试验应符合JB/T6445的规定。4.6性能要求

4.6.1在额定转速下,在工作区域内,风机的实测空气动力性能曲线与典型性能曲线的偏差应满足下列规定:

a)在规定的风机全压或静压下,所对应的流量偏差为士5%;或在规定的流量下,所对应风机的全压或静压偏差为土5%;

b)风机全压效率值不得低于其对应点效率的5%。4.6.2根据风机的不同工作温度,在设计中应采用相应的冷却装置。无特殊要求时,轴承温升不得超过周围环境温度40C,正常工作温度最高不得超过80℃。4.6.3风机的噪声限值应符合JB/T6890的规定。4.7风机的涂漆应符合JB/T6883的有关规定。4.8成套性要求

风机成套供应范围与备件的项目、数量由供需双方在合同中规定。5试验方法

5.1风机的叶轮或转子的平衡试验应按JB/T9101的规定进行。5.2风机的空载或负荷机械运转试验,在常温条件下,当轴承温度稳定后连续运转时间不得少于355

20min。

JB/T 8822-1998

5.3如用户要求风机在工作温度下进行机械运转试验,可根据双方协议在现场进行。5.4风机的空气动力性能试验应按GB/T1236的规定在常温条件下进行,并换算成工作条件下的性能参数,

5.5风机的噪声测量应按GB/T2888的规定进行。5.6风机的振动速度检测及其限值应按JB/T6889的规定进行。5.7叶轮的超速试验应按JB/T6445的规定进行。5.8材料的超声波探伤和焊缝的无损探伤检验按JB4730的规定进行。6检验规则

每台风机均需由制造厂质量检验部门检验合格,并出具合格证书后方能出厂。6.2检验分类

风机的检验分出厂检验和型式检验。6.3出厂检验

风机的出广检验项目应包括:

a)转动件的平衡校正试验;

b)新产品风机叶轮的超速试验;C)风机机械运转试验:

d)外观质量检查,包括装配质量、油漆质量的检验;e)产品成套性(包括出厂技术文件完整性))的检验。6.4型式检验

风机的型式检验项目应包括:

a)所有出广检验项目;

b)风机的空气动力性能试验;

c)风机的噪声试验。

6.5当风机遇有下列情况之-时应进行型式检验:a)经鉴定定型后制造广第一次生产的产品或转广生产的老产品:b)正式生产后,当结构、材料、工艺有较大改变,可能影响产品的性能时;c)国家质量监督检验部门提出进行型式检验时。6.6对批量生产的同型式、同机号的风机,进行机械运转试验的台数为:a)机号不超过10号者,每10台应抽试1台(不足10台亦按10台计算);b)机号超过10号者,每台均做机械运转试验。6.7风机的空气动力性能试验验收6.7.1新系列风机必须对模型和两个以上的典型样机,在系列所规定的周速范围内进行空气动力性能试验,并绘制出包括压力、流量、功率、转速的典型性能曲线。6.7.2对批量生产的同系列的风机,定期做空气动力性能试验台数为:a)机号不超过16号者,从该系列各种机号风机总数中,选取样机不少于2台,每年试验不少于1次,

b)机号超过16号者,可根据供需双方的协议进行。7质量保证期

7.1在需方遵守风机的安装和使用规则条件下,温度低于650C,保证期从风机使用算起8000h温度高于或等于650℃,保证期从风机使用时算起5000h但均不超过发货日期18个月,并以先到期为限,356

JB/T 8822--1998

7.2在保证期内因质量不良而不能正常工作时,供方应免费为需方修理或更换。8标志、包装、运输

8.1标志

8.1.1在风机和辅机设备的明显位置应设有产品标牌。标牌的内容包括:a)型号和名称;

b)主要技术参数;

c)产品编号;

d)制造日期;

e)制造厂名称及商标。

8.1.2产品标牌的尺寸及技术要求应符合GB/T13306的规定。8.2包装与运输

8.2.1风机应按装箱单规定的编号、项目、件数进行包装,包装箱应符合JB/T6444的规定。风机允许采用简便包装形式,但电动机、仪表轴承与联轴器等必须防水、防潮、防振。8.2.2

包装箱的设计应符合运输部门的规定。包装箱的结构应考虑便于起吊、搬运和长途运输以及多次装卸、气候条件等情况,并适合水路和8.2.4

陆路运输,不致因包装不善造成产品损坏、质量降低或零件丢失。357

A1技术要求

A1.1焊缝表面质量

JB/T8822-1998

附录A

(标准的附录)

离心通风机焊接质量检验

A1.1.1焊缝坡口的基本形式与尺寸应符合GB/T985GB/T986的规定和图样或工艺文件的要求。A1.1.2焊缝外形:

a)焊缝外形应均匀、光滑,焊道与焊道、焊道与基本金属之间应平滑过渡,截面不得有突变。b)对接焊缝余高量Ah:

下限值:焊缝不得低于钢板表面,见图A1。上限值;

转动件:当8≤3mm时Ahi≤1+0.10C,Ahz≤1+0.10C2;当3mm时,h,≤1+0.05C;Ahz≤1+0.05Cz;非转动件:当≤3mm时,△h≤1+0.15Ci;△hz≤1+0.15Cz;当8>3mm时,h≤1+0.10C;2h2≤1+0.10C2。C.

—板材厚度;C,—正面焊缝宽度;C—根部焊缝宽度;Ah1—正面焊缝余高,Ah2—根部焊缝余高图A1对接焊缝余高

c)角焊缝实际焊脚尺寸K不小于0.9K且焊脚厚度T不小于0.781,见图A2。K。

K。图样中规定焊脚尺寸;K一实际焊脚尺寸;7--焊脚厚度;-薄板厚度;,厚板厚度图A2角焊缝焊脚

d)断续焊缝有效长度不得小于图样的规定。e)在焊道任意25mm长度范围内,其表面凸凹差(6一a)的规定见表A1和图A3。358

角接焊缝

对接焊缝

JB/T8822

焊脚尺寸

7—焊道最低点,6—焊道最高点图A3焊道表面凸凹

f)多道多层表面重叠焊缝相交处下凹深度X不得大于1.5mm,见图A4。(下凹深度)

图A4焊缝表面下凹深度

g)在焊道任意50mm长度范围内,对接焊缝焊道宽度差(W,一W,)不得大于2mm,见图A5。W

DSDDD2

焊缝最宽处:W2一焊缝最窄处

图A5焊道宽度差

A1.1.3焊接缺陷

a)焊缝表面不得存在裂纹、焊穿和未填满的孤坑。b)对接焊缝及角接焊缝的咬边深度d作如下规定,见图A6。转动件:

当3≤3mm时,不允许咬边存在;当>3mm时,d<0.05?,且d≤0.5mm;焊缝两侧连续咬边长度不超过50mm,而且两侧咬边总长度不超过所检焊缝长度的5%。非转动件:

d≤0.8mm,焊缝两侧连续咬边长度不超过50mm,而且两侧咬边总长度不超过所检焊缝长度的10%(见图A6)。

JB/T8822-1998

图A6咬边

c)焊瘤:焊缝表面不允许有大于2mm的涧挂的焊瘤(见图A7)。图A7满挂的焊瘤

d)满溢:焊缝表面不允许存在由于熔化金属澈到焊缝以外未熔化的基本金屑上的满溢(见图A8)。满溢

图A8满溢

e)气孔:焊缝表面不允许有成群的和网状的气孔存在,单个和密集的气孔应符合下列规定(见图A9)。

-转动件:

当8≤3mm时,不允许有气孔;

当83mm时,在任意100mm长焊缝范围内单个气孔不得超过4个,其直径不得大于1mm,其间距应大于10mm。

一非转动件:

单个气孔直径不大于1.5mm;

JB/T8822—1998

密集气孔其直径不大于0.5mm,数量不超过2个,间距大于2mm,在1000mm长焊缝范围内不得超过2组,组间距大于10mm。A1.2转动件焊接内部质量

A1.2.1焊缝表面质量检验合格后,方可进行内部质量检验。A1.2.2焊缝内部不允许有裂纹、未熔合和未焊透等缺陷,如图A10~A12。裂纹

图A10

未塔合

图A11

A1.2.3焊缝内圆形缺陷不得超过下列规定:未焙合

未焊透

图A12

a)长宽比小于或等于3mm的缺陷定义为圆形缺陷;b)圆形缺陷可以是圆形、椭圆形、锥形或带有尾巴(在测定尺寸时应包括尾部)等不规则的形状,包括气孔、夹渣,如图A13、图A14;气孔

图A13

图A14

c)圆形缺陷的点数及尺寸应不超过表A2的规定,评定后应选在缺陷最严重的位置。表A2

母材厚度。

≥10~15

>15~25

>25~50

>50~100

评定区尺寸

10×10

10×10

10×20

10×30

圆形缺陷质量规定

缺陷点数

注:允许的缺陷点数应以对应母材厚度按比例折算,并按GB/T8170进行圆整。d)评定圆形缺陷时应将缺陷尺寸按表A3换算成缺陷点数。表A3缺陷点数换算表

缺陷长径

>1~2

>2~3

A1.2.4焊缝内的条状夹渣不得超过下列规定:长宽比大于3的夹渣定义为条状夹渣,见图A14。>3~4

不计点数的缺陷尺寸(缺陷长径)0.5

>4~6

>6~8

JB/T 8822·--1998

单个条状夹渣长度及其总长度应不超过表A4的规定。表A4条状夹渣质量规定

母材厚度?

>12~60

检查方法

单个条状夹渣长度

条状夹渣总长度

在任意直线上,相邻两组间距均不超过6L的任何--组夹渣,其累计长度在12焊缝长度内不允许超过8A2.1检查前,必须将焊缝周围10~20mm基本金属层上所有氧化皮、焊渣、飞溅物以及其他妨碍检查的污垢清除干净。

A2.2检查焊缝尺寸时用相应的样板、焊缝尺寸量规进行测量。A2.3焊缝表面缺陷的检查

A2.3.1可以用肉眼或放大镜观察的表面缺陷,可直接测量尺寸,如有咬边可用油灰掌下缺陷的型体再测定其尺寸。

A2.3.2用肉眼或放大镜无法看清的微小表面缺陷,采用磁粉或着色探伤法检查。A2.4焊缝内部质量的检查

焊件需做内部无损检验的要在图样中规定,按图样要求的探伤方法及探伤部位进行检查。A3检验规则

A3.1焊件焊后经质量检验处进行检查并出具合格证明。A3.2全部焊缝均应进行尺寸和表面质量检验,表面质量应符合第A1章的规定。A3.3表面质量检验的项目:

a)咬边及焊瘤;

b)表面气孔;

c)焊缝金属和近缝区七的表面裂纹;d)弧坑;

e)烧穿。

A3.4表面质量检查发现的缺陷充许修磨,但同-一处焊缝返修次数不得超过3次A3.5返修进行补焊的工艺与原焊接工艺相同。A3.6表面质量检查合格后方可进行无损检验或焊接内部质量检验。A3.7对焊缝的射线检验应符合A1.2.2~~A1.2.4的规定。A3.8当采用超声波进行内部质量检验时应符合JB4730的规定,其最大允许缺陷指示长度按I级执行。

A3.9对不符合本标准规定的焊缝,应铲除缺陷后重焊,修复后应再次进行检验,达到标准的要求。对无法修复或修复3次仍达不到标准要求者应予以报废。A4探伤检验报告及存档

A4.1射线照相及超声波检查后,应对检查结果及有关事项进行详细记录并写出检验报告。A4.2探伤报告主要内容:工件名称、厚度、编号、探伤方法、便用仪器、验收标准、探伤比例、部位示意图、返修情况、探伤结论、操作者、负责人及探伤日期等。A4.3探伤报告必须存档妥善保管3年以上,以备随时查核。362

B1铆焊件的材料

JB/T 8822

附录B

(标准的附录)

离心通风机铆焊件技术要求

B1.1风机铆焊件所用材料应符合有关材料标准的规定,转动件材料须具有合格证明或检验报告。B1.2严禁使用有夹层、重皮等缺陷的材料。B1.3非转动件材料的外表面不得有深度超过0.5mm的划痕,并在涂漆前予以腻平;不锈钢材料的外表面不得有深度超过0.2mm的划痕B1.4”代用材料的力学性能不应低于被代用材料的力学性能。B1.5按GB/T8923中B级以下的锈蚀材料不得应用在转动件上,也不得应用在其余零部件的外表面上。

B2主要铆焊件的拼接

风机铆焊件在不影响性能和外观质量的情况下允许拼接,对主要件的拼接应符合下述规定。B2.1叶轮

叶轮的轮盘与轮盖允许拼接块数不得超过表B1的规定。除平轮盖外,其余轮盖为径向拼接,轮盘与平轮盖接缝位置分别按图B1和图B2,叶轮在组焊时轮盖的接缝应与叶片反向跨接。轮毂外缘

叶轮直径,mm

280-400

>400~~1 000

≥1 000~~1 600

>1 600~2 800

轮盘的接缝

平轮盖

叶轮直径系指叶片出口边直径。“—”表示不允许拼接,

轮盘、轮盖允许拼接的块数

锥面轮盖

单圆弧轮盖

平盘盖的接缝

双圆孤轮盖

B2. 2 进风口

JB/T 8822—1998

机号大于或等于N4的a、b型进风口允许在环面或锥面的切点附近接一道环形接缝;c型进风口允许在切点附近接一道椭圆形接缝;e型进风口的筒板允许有轴向接缝;各型进风口的接缝位置见图B3,等分拼接块数按表B2。

环焊箍

各型进风口的接缝位置

机号NO

>4~8bzxz.net

>8~12. 5

>12.5~~16

>16~18

>18~20

>20~22.4

>22.4~25

>25~28

B2.3调节门

锥面环面

槽形圈

充许进风口等分拼接块数

上环面

下环面

槽形圈

调节门的简板和法兰圈允许拼接块数按表B3,且接缝应躲开圆周的等分孔。B2.4机壳

机壳侧板的接缝一般应与出风口边平行或垂直。糖医埠续

锥面法兰

机号小于或等于NO16时,蜗壳板的接缝位置按图B4:机号大于N916时,接缝位置可从图B4中任364

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。