JB/T 8857-2000

基本信息

标准号: JB/T 8857-2000

中文名称:离心式潜污泵

标准类别:机械行业标准(JB)

英文名称: Centrifugal submersible sewage pump

标准状态:现行

发布日期:2000-03-30

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:513647

相关标签: 离心式

标准分类号

标准ICS号:流体系统和通用件>>23.080泵

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

出版信息

页数:19 页

标准价格:18.0 元

相关单位信息

标准简介

JB/T 8857-2000 JB/T 8857-2000 离心式潜污泵 JB/T8857-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8857--2000

本标准是对JB/T8857—1999(ZBJ71.017--1989)《离心式污水潜水电泵型式与基本参数》JB

5803--1991《污水污物潜水电泵技术条件》进行的修订。本标准与JB/T8857-1999、JB5803--1991相比,主要技术差异如下:-对产品的基本参数进行了较大调整,加大了性能范围和电动机的额定功率范围以适应市场需求,允许根据标准规定发展符合实际使用要求的产品;对产品的型号表示方法做了改变;一拓宽了产品的应用领域,取消了泵输送液体pH值的限制和潜人液下深度的限制;一对产品的技术条件做了适当调整,增加了结构设计等方面的内容,取消了有关单相电动机的技术要求,去掉了一些没有必要或无法考核的技术要求(如电动机的振动、噪声、最小转矩等方面的规定);离心式潜污泵是泵与电动机共轴组成的整体,因此本标准中规定了机组效率的考核(代替原标准中泵效率的考核)和电动机输人功率的测量(代替原标准中轴功率的测量);本标准将泵效率的规定列人附录A(标准的附录),并采用了新的泵效率曲线;将泵的基本参数和性能范围列为附录C(提示的附录);增加了离心式潜污泵数据单[附录B(标准的附录)。本标准自实施之日起,代替JB/T8857—1999、JB5803-1991。本标准的附录A、附录B都是标准的附录。本标准的附录 C 是提示的附录。本标准由全国泵标准化技术委员会提出并归口。本标起草单位:沈阳水泵研究所、石家庄杂质泵研究所、江苏亚太泵业集团公司、南京蓝深制泵集团股份有限公司、大连耐酸泵厂。本标准主要起草人:韦国群、常庆昌、周庆明、石先平、张孝风。734

1范围

中华人民共和国机械行业标准

离心式潜污泵

Centrifugal submersible sewage pumpsJB/T 8857—2000

代替JB/T 8857—1999

JB 5803—1991

本标准规定了离心式潜污泵(以下简称泵)的型式与基本参数、技术要求、试验方法和检验规则等。本标准适用于输送液体中含有非磨蚀性固体颗粒、纤维、污杂物(如城市生活污水、化学工业废水等)的泵。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T755—1987旋转电机基本技术要求GB/T985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986—1988埋弧焊焊缝坡口的基本形式与尺寸GB1971-—1980电机线端标志与旋转方向GB/T3216—1989离心泵、混流泵、轴流泵和旋涡泵试验方法GB/T 4942.1—1985

电机外壳防护等级

3刚性转子平衡品质许用不平衡的确定GB/T 9239---1988

GB/T 12785--1991

GB/T13306—1991

GB/T13384-—1992

JB/T 4297--1992

JB/T6879—1993

潜水电泵试验方法

机电产品包装通用技术条件

泵产品涂漆技术条件

离心泵铸件过流部位尺寸公差

JB/T 6880. 1-1993

泵用灰铸铁件

JB/T 6880.21993

泵用铸钢件

JB/T 8687---1998

3泵类产品抽样检查

3型式与基本参数

3.1型式

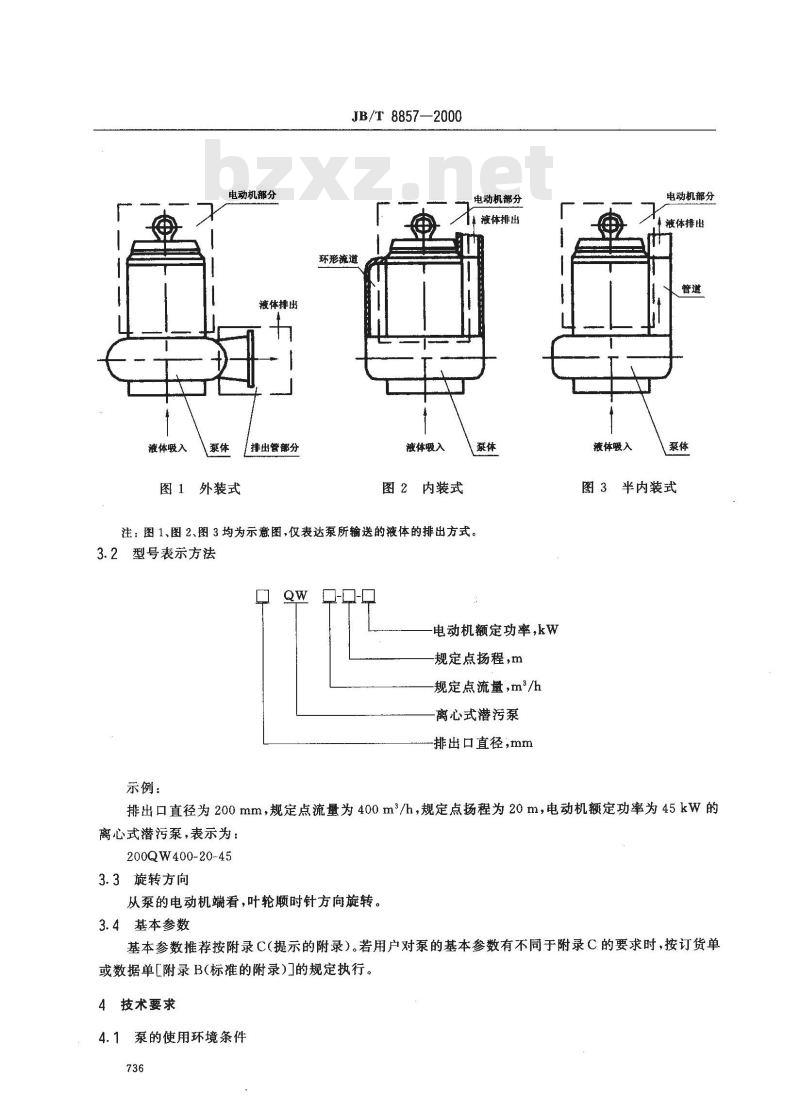

3.1.1泵为单级、单吸,立式,可长期潜人液下工作。泵与电动机共轴,电动机为三相异步电动机。3.1.2按泵所输送的液体的排出方式,分为三种基本型式:a)外装式:液体直接从泵体外接排出管排出,如图1;b)内装式:液体由机组外壳和电动机外壳之间的环形流道排出,如图2;c)半内装式:液体由与电动机外壳连接的管道中排出,如图3。国家机械工业局2000-03-30批准2000-10-01实施

液体吸入

电动机部分

液体排出

外装式

排出管部分

JB/T 8857—2000

环形流道

液体吸入

内装式

电动机部分

液体排出

注:图1、图2、图3均为示意图,仅表达泵所输送的液体的排出方式。3.2型号表示方法

电动机额定功率,W

规定点扬程,m

规定点流量,m/h

离心式潜污泵

-排出口直径,mm

示例:

液体啵入

电动机部分

液体排出

图3半内装式

排出口直径为200mm,规定点流量为400m/h,规定点扬程为20m,电动机额定功率为45kW的离心式潜污泵,表示为:

200QW400-20-45

3.3旋转方向

从泵的电动机端看,叶轮顺时针方向旋转。3.4基本参数

基本参数推荐按附录C(提示的附录)。若用户对泵的基本参数有不同于附录C的要求时,按订货单或数据单[附录B(标的附录)的规定执行。4技术要求

4.1泵的使用环境条件

JB/T 8857—2000

泵在下列使用环境条件下应能正常运行:a)海拔一般不超过1000m;

b)所输送的介质温度一般不超过40℃;c)介质中固体颗粒含量体积比不超过4%;d)介质中固体颗粒最大粒径符合产品使用说明书的规定,但不大于排出口直径的50%。若用户对泵的使用环境条件有不同于以上要求时,按订货单的规定执行。4.2泵性能

4.2.1泵性能参数应符合3.4的规定。在常温清水中,泵的流量为规定值时,机组效率应符合附录C的规定。

4.2.2流量、扬程、机组效率的允差应符合GB/T3216一1989中C级的规定。4.2.3制造厂应确定泵的容许工作范围,并绘制出扬程、机组效率、电动机输人功率与流量的关系曲线。

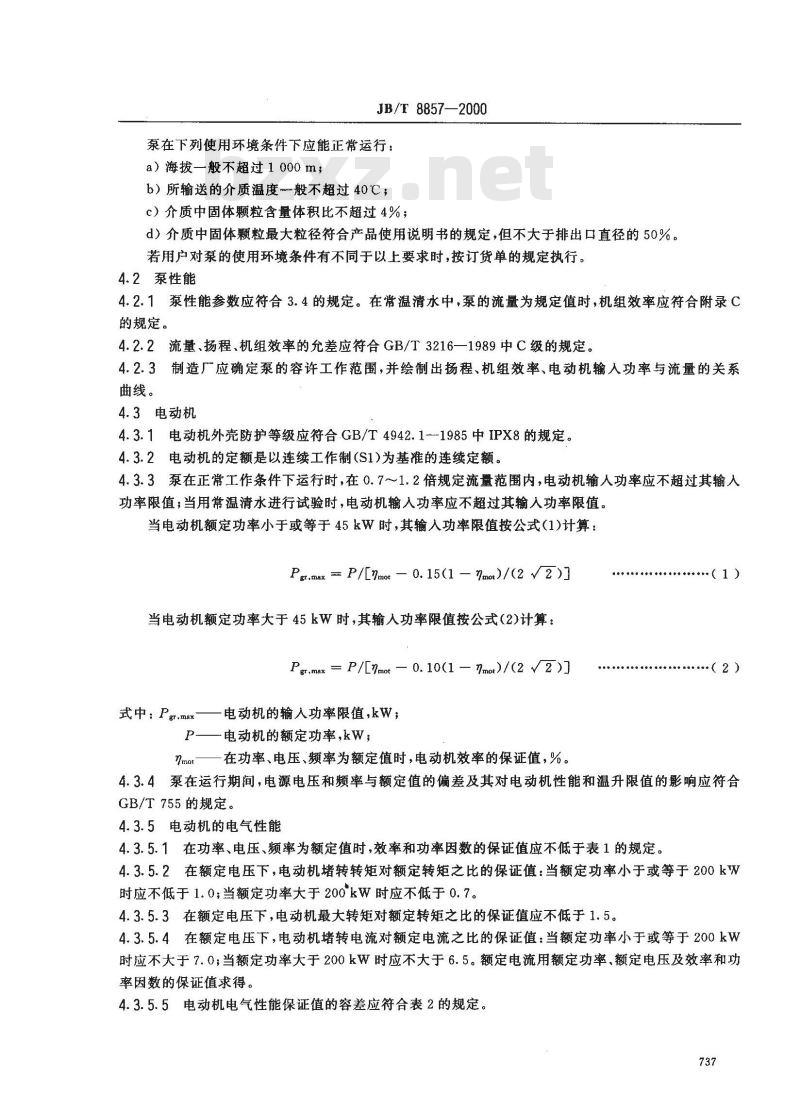

4.3电动机

4.3.1电动机外壳防护等级应符合GB/T4942.11985中IPX8的规定。4.3.2电动机的定额是以连续工作制(S1)为基准的连续定额。4.3.3泵在正常工作条件下运行时,在0.7~1.2倍规定流量范围内,电动机输人功率应不超过其输入功率限值;当用常温清水进行试验时,电动机输入功率应不超过其输人功率限值。当电动机额定功率小于或等于45kW时,其输人功率限值按公式(1)计算:Pgr.max = P/Lnmot — 0. 15(1 — 7mot)/(2 2)]当电动机额定功率大于45kW时,其输人功率限值按公式(2)计算:Pgr.max = P/Lnmot - 0. 10(1 - nmot)/(2 2))式中:Pgr.max —

一电动机的输人功率限值,kW;P—电动机的额定功率,kW;

7mot——在功率、电压、频率为额定值时,电动机效率的保证值,%。·(1)

4.3.4泵在运行期间,电源电压和频率与额定值的偏差及其对电动机性能和温升限值的影响应符合GB/T755的规定。

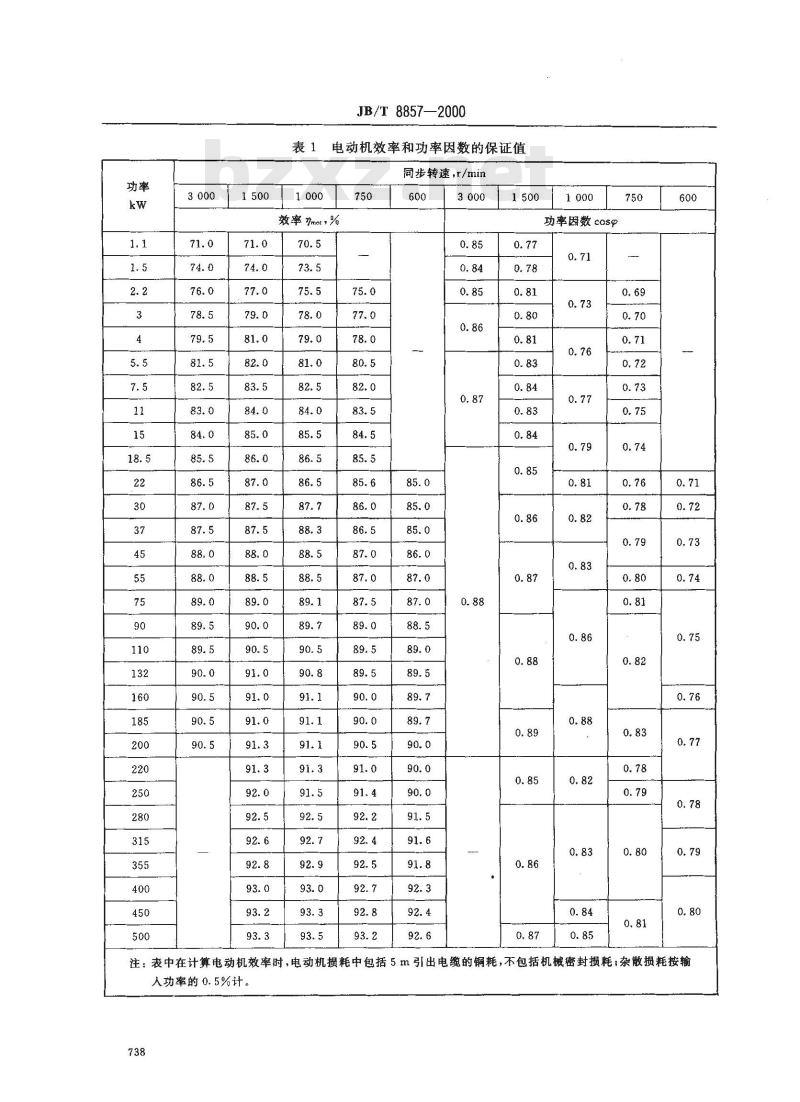

4.3.5电动机的电气性能

4.3.5.1在功率、电压、频率为额定值时,效率和功率因数的保证值应不低于表1的规定。4.3.5.2在额定电压下,电动机堵转转矩对额定转矩之比的保证值:当额定功率小于或等于200kW时应不低于1.0;当额定功率大于200kW时应不低于0.7。4.3.5.3在额定电压下,电动机最大转矩对额定转矩之比的保证值应不低于1.5。4.3.5.4在额定电压下,电动机堵转电流对额定电流之比的保证值:当额定功率小于或等于200kW时应不大于7.0;当额定功率大于200kW时应不大于6.5。额定电流用额定功率、额定电压及效率和功率因数的保证值求得。

4.3.5.5电动机电气性能保证值的容差应符合表2的规定。737

JB/T 8857—2000

表1电动机效率和功率因数的保证值同步转速,r/min

效率 nmor,%

功率因数cosp

注:表中在计算电动机效率时,电动机损耗中包括5m引出电缆的钢耗,不包括机械密封损耗;杂散损耗按输入功率的0.5%计。

JB/T8857—2000

表2电动机电气性能保证值的容差电气性能名称

效率 mmot

额定功率在45kW及以下

额定功率在45kw以上

功率因数cosp

堵转转矩

最大转矩

堵转电流

—0. 15(1-mot)

- 0. 10(1— mot)

(1cosp)/6,最少为—0. 02

保证值的一15%

保证值的10%

保证值的+20%

4.3.6泵在规定的使用环境条件下,在功率、电压及频率为额定值时,电动机定子绕组的温升限值(电阻法)应符合表3的规定。

表3电动机定子绕组的温升限值

绝缘等级

温升限值

如试验地点的海拔或输送介质的温度与.4.1a)、4.1b)的规定不同时,温升限值应按GB/T755的规定修正。

4.3.7电动机定子绕组对机壳的冷态绝缘电阻应不低于50M2,热态(在接近工作温度时)或温升试验后绝缘电阻应不低于公式(3)求得的数值:R = U/(1 000 + 0. 01 P)

式中:R---—电动机定子绕组对机壳的热态绝缘电阻,MQ;U-电动机的额定电压,V;

一电动机的额定功率,kW。

但电动机的热态绝缘电阻不得低于1MQ。(3)

4.3.8当三相电源平衡时,电动机的三相空载电流中任何一相与三相平均值的偏差应不大于三相平均值的10%。

4.3.9电动机定子绕组应能承受2倍额定电压加1000V的耐压试验。4.3.10电动机应有可靠的过热(或过电流)保护装置。根据订货单的规定,电动机可设有渗漏保护、度保护、轴承温升保护等装置。4.3.11电动机内应有可靠的接地装置。引出电缆的接地线上应有明显的接地标志,电动机线端标志与旋转方向应符合GB1971的规定,并应保证标志在泵的使用期内不易磨灭。4.3.12电动机的引出电缆应能保证使用要求,并符合有关电缆标准的规定。4.3.13泵在出厂检验时,电动机的空载电流与空载损耗应控制在一定数值范围内,该数值范围应能保证电动机的电气性能符合4.3.5的规定。4.4结构设计

4.4.1电动机冷却

4.4.1.1电动机的冷却介质可以是泵所输送的液体或其他冷却介质。4.4.1.2如冷却介质是泵所输送的液体并需外接管路时,管路系统(包括所有附件)应由泵制造厂家供给,并应将它们完全装好在泵上。管路系统应设计和配置得可以拆下清洗和维修。管路材料应耐输送液体和环境条件引起的腐蚀。

4.4.2电动机密封

4.4.2.1泵腔与电动机内腔间的密封泵腔与电动机内腔之间应设置可靠的密封装置,以防止泵所输送的液体进入电动机内腔。739

JB/T 8857--2000

如密封装置需加人润滑液(或阻隔液)时,产品使用说明书中应注明润滑液(或阻隔液)的种类和数量,以及润滑液(或阻隔液)的更换周期。4.4.2.2各配合面应有可靠的密封,以防止电动机内腔进人外界杂质和介质。4.4.2.3泵组装后,电动机侧的密封装置和电动机内腔应能承受试验压力为1.5倍泵可潜人深度下液体压力,但不低于0.2MPa的气压试验,在保压时间内,不得有泄漏或其他异常现象。4.4.2.4泵组装后,泵侧的密封装置应能承受试验压力为1.5倍泵容许工作压力,但不低于0.2MPa的气压试验,在保压时间内,不得有泄露或其他异常现象。4.4.3临界转速

在运行条件下,泵整体转子的实际第一横向临界转速至少应高出电动机额定转速的10%。4.4.4平衡

4.4.4.1叶轮应做静平衡试验,静平衡允许的不平衡力矩按公式(4)计算:M eG免费标准下载网bzxz

式中:M允许的不平衡力矩,N·m;e充许偏心矩,按GB/T9239——1988中G6.3级查取,m;G—叶轮的重量,N。

当计算的叶轮允许不平衡力矩小于0.03RN·m时,则按0.03RN·m。其中R为叶轮去重部位的半径(m)。

4.4.4.2下列情况的叶轮应做动平衡:a)非轴对称叶轮;

b)泵转速大于1800r/min且流量大于55m/h、叶轮直径大于150mm的叶轮。在叶轮两端,动平衡允许的不平衡力矩按公式(5)计算:M = 0. 5eG

式中符号的意义与4.4.4.1相同。心

当计算的动平衡力矩小于0.015RN·m时,则按0.015RN·m。其中R为叶轮去重部位的半径(m)。

4.4.4.3电动机转子应做动平衡,并应符合GB/T9239—1988中G6.3级的规定。4.4.5承压零件

泵中承受工作压力的零、部件应能承受试验压力为1.5倍泵容许工作压力,但不低于0.2MPa的水压试验,在保压时间内,不得有渗漏或其他异常现象。4.4.6叶轮

4.4.6.1叶轮采用闭式、半开式或开式结构,根据用途可设计成单流道或多流道形式。4.4.6.2当泵所输送的介质符合4.1c)、4.1d)的规定时,叶轮的结构应保证固体颗粒不会发生堵塞。4.4.6.3叶轮应可靠地固定在轴上,防止旋转时发生圆周方向或轴向移动。4.4.7密封环

如装有密封环,密封环装配后应被牢固地锁定而不会发生转动,装上的密封环应是可更换的。4.4.8轴和轴套

4.4.8.1轴应有足够的强度和刚度。轴上的螺纹旋向在轴按规定的方向旋转时,应使螺母处于拧紧状态。

4.4.8.2如装有轴套,轴套应可靠地固定在轴上,并能防止轴和轴套间液体的泄漏。4.4.9起吊

泵及其较重的零、部件应设置起吊装置。4.5材料

4.5.1泵主要零、部件的材料应与所输送的介质相适应,材料的化学成分、力学性能应符合有关的材料740

标准。

JB/T 8857-2000

4.5.2铸件

铸件应符合JB/T6880.1和JB/T6880.2的规定,过流部位的尺寸偏差应符合JB/T6879的规定。4.5.3焊接件

碳钢和低合金钢零、部件焊缝坡口的形式与尺寸应符合GB/T985和GB/T986的规定,焊缝不应有未焊透、气孔、裂缝、烧穿和夹渣等降低使用性能的缺陷。4.6装配

4.6.1所有零、部件均应检验合格方可进行装配。4.6.2泵装配完成后,转动转子应平稳、勾调,无卡阻、停滞现象:4.7防锈和涂漆

4.7.1对零件易于咬合的配合部位应涂以二硫化钼润滑剂。4.7.2对装配后的外露加工表面应涂以防锈油。4.7.3泵的涂漆应符合JB/T4297的规定。4.7.4试验完成后,应除净泵内积水,重新做防锈处理。5试验方法

5.1材料的化学成分分析方法和力学性能试验方法应符合有关材料标准的规定。5.2水压试验采用常温清水,保压时间不少于5min。5.3气压试验采用干燥空气或氮气,保压时间不少于5min。5.4允许通过最大固体颗粒粒径的测定试验用以下两种方法之一a)检查泵过流零、部件过流截面的最小尺寸,应大于其规定可以通过的最大固体颗粒粒径,采用整机拆检;

b)泵在一定容积的常温清水中运行,加入相应颗粒直径的模拟球进行试验。5.5泵的型式检验和出厂检验方法除应符合5.3和5.4的规定外,6.1.2中其他试验项目应符合GB/T3216和GB/T12785的规定。试验时电缆的长度为5m。6检验规则

泵应做型式检验或出厂检验。

6.1型式检验

6.1.1有下列情况之一者做型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时,c)批量生产的产品周期性检验,每年一次;d)产品长期停产再次恢复生产时;e)出厂检验结果与上次型式检验有较大差异时。6.1.2检验的项目包括:

a)装配质量:

b)电动机内腔和电动机侧的密封装置、泵侧的密封装置的气压试验;c)允许通过最大固体颗粒粒径的测定试验;d)绝缘电阻的测定(包括定子绕组对机壳的冷态绝缘电阻和热态绝缘电阻的测定),注:出厂检验时只测试冷态绝缘电阻。e)电动机绕组冷态直流电阻的测定;f)电动机的空载试验(包括空载电流、空载损耗和空载特性曲线的测定);741

注:出厂检验时只测试空载电流、空载损耗。g)电动机的温升试验;

JB/T 8857--2000

h)必要时电动机的负载试验(包括电动机工作特性曲线的测定);i)泵的性能试验(包括规定流量时扬程和机组效率的测定,0.7~~1.2倍规定流量范围内电动机输人功率的测定,流量-扬程、流量-机组效率、流量-电动机输人功率曲线的测定);注:出厂检验时只测试规定流量时扬程和机组效率、0.7~1.2倍规定流量范围内电动机输入功率。j)电动机的堵转试验(包括堵转电流,堵转损耗和堵转特性曲线的诞定);k)电动机最大转矩的测定;

1)电动机的耐压试验(包括绕组对机尧之间的耐电压试验和匝间绝缘耐冲击电压试验)。6.1.3检验的台数不少于2台。

6.2出厂检验

6.2.1批量生产的产品应做出厂检验。6.2.2出厂检验时每台泵均应做型式检验的b)、d)、e)、f)、1)项;a)、i)项抽检,检验台数和检验规则应符合JB/T8687的规定,抽样方案可采用一次抽样或二次抽样,般检查水平1,合格质量水平AQL为4.0。

6.3最终检验

制造厂质量检验部门应按订货单和装箱单的规定检查供货范围内的完整性和正确性,包括对产品涂漆、外观质量和包装等的检验。合格后发给产品合格证,然后包装出厂。7保证期

在用户遵守本标准的规定,并按照产品使用说明书的要求进行安装和使用时,自安装使用之日起12个月内(或自发货之日起18个月内),因泵制造质量不良而发生损坏或不能正常工作时,制造厂应负责免费为用户修理或更换零件(不包括易损件)或整个泵。8标志、包装、运输及贴存

8.1标志

8.1.1在泵的明显部位牢固地钉上泵标牌,标牌的尺寸和技术要求应符合GB/T13306的规定,标牌材料和标牌的打印方法应保证其字迹在整个泵的使用期内不易磨灭或锈蚀。标牌上应注明下列内容:a)制造厂名称;

b)产品的名称和型号;

c)电动机的主要技术参数:额定功率(kW)、额定频率(Hz)、额定电压(V)、额定电流(A)、额定转速(r/min)、相数、绝缘等级(或温升限值);d)泵的主要参数:流量(m/h)、扬程(m),e)产品质量(kg);

f)产品出厂编号及出厂日期。

8.1.2应在泵的明显部位用铸出的箭头或转向牌标明旋转方向,箭头应采用红色。8.2包装

包装应符合GB/T13384和GB191的规定。每台泵出厂时应带下列文件,并封在防水的袋内:a)装配图:

b)安装图,

c)产品使用说明书;

d)装箱单;

e)产品合格证。

8.3运输

JB/T8857—2000

运输时应保证设备和零、部件及文件不得损坏或遗失。8.4贮存

泵及其附件在贮存期间内,应能防止锈蚀或损坏。油封的有效期为12个月。9成套范围

用户可以根据需要,订购下列成套供应范围的全部或一部分,并在订货单中标明:a)泵;

b)控制柜;

c)端子箱;

d)附件(导轨、支架、吊链、吐出弯管、管路部件等);e)备件;

f)专用工具。

A1离心式潜污泵的泵效率

JB/T 8857—2000

附录A

(标准的附录)

离心式潜污泵的泵效率和机组效率在常温清水中,泵的流量为规定值时,泵效率应不低于图A1中曲线的数值。其中曲线A为闭式叶轮,曲线B为半开式或开式叶轮,曲线C为单流道叶轮。当泵的比转数n。<100或ns>210时,泵效率按图A2修正。

泵带辅助机构(如泵进口切刀、搅拌轮)时,泵效率比图A1中曲线的数值(或修正后的数值)最多允许低4%。

A2离心式潜污泵的机组效率

在常温清水中,泵的流量为规定值时,机组效率应不低于按公式(A1)求得的数值:Ig =- n(nmot - 2%)

式中:g—

机组效率,%;

n—泵效率,按 A1确定,%;

7mot————电动机效率,按表1查取,%。A3示例

.(Al )

规定点流量Q==400m/h、扬程H=50m、转速n=1450r/min的闭式叶轮离心式潜污泵,按图A1中曲线A查得的数值为66.5%;泵的比转数n为93,小于100,按图A2查得的数值为1%。66.5%-1%=65.5%

则该泵的泵效率n应不低于65.5%。电动机的额定功率为110kW,按表1查得电动机效率nmg=90.5%,根据公式(A1):ng=65.5%(90.5%—2%)=58.9%

则该泵的机组效率应不低于58.9%。744

JB/T 8857-2000

00209000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T8857—1999(ZBJ71.017--1989)《离心式污水潜水电泵型式与基本参数》JB

5803--1991《污水污物潜水电泵技术条件》进行的修订。本标准与JB/T8857-1999、JB5803--1991相比,主要技术差异如下:-对产品的基本参数进行了较大调整,加大了性能范围和电动机的额定功率范围以适应市场需求,允许根据标准规定发展符合实际使用要求的产品;对产品的型号表示方法做了改变;一拓宽了产品的应用领域,取消了泵输送液体pH值的限制和潜人液下深度的限制;一对产品的技术条件做了适当调整,增加了结构设计等方面的内容,取消了有关单相电动机的技术要求,去掉了一些没有必要或无法考核的技术要求(如电动机的振动、噪声、最小转矩等方面的规定);离心式潜污泵是泵与电动机共轴组成的整体,因此本标准中规定了机组效率的考核(代替原标准中泵效率的考核)和电动机输人功率的测量(代替原标准中轴功率的测量);本标准将泵效率的规定列人附录A(标准的附录),并采用了新的泵效率曲线;将泵的基本参数和性能范围列为附录C(提示的附录);增加了离心式潜污泵数据单[附录B(标准的附录)。本标准自实施之日起,代替JB/T8857—1999、JB5803-1991。本标准的附录A、附录B都是标准的附录。本标准的附录 C 是提示的附录。本标准由全国泵标准化技术委员会提出并归口。本标起草单位:沈阳水泵研究所、石家庄杂质泵研究所、江苏亚太泵业集团公司、南京蓝深制泵集团股份有限公司、大连耐酸泵厂。本标准主要起草人:韦国群、常庆昌、周庆明、石先平、张孝风。734

1范围

中华人民共和国机械行业标准

离心式潜污泵

Centrifugal submersible sewage pumpsJB/T 8857—2000

代替JB/T 8857—1999

JB 5803—1991

本标准规定了离心式潜污泵(以下简称泵)的型式与基本参数、技术要求、试验方法和检验规则等。本标准适用于输送液体中含有非磨蚀性固体颗粒、纤维、污杂物(如城市生活污水、化学工业废水等)的泵。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T755—1987旋转电机基本技术要求GB/T985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986—1988埋弧焊焊缝坡口的基本形式与尺寸GB1971-—1980电机线端标志与旋转方向GB/T3216—1989离心泵、混流泵、轴流泵和旋涡泵试验方法GB/T 4942.1—1985

电机外壳防护等级

3刚性转子平衡品质许用不平衡的确定GB/T 9239---1988

GB/T 12785--1991

GB/T13306—1991

GB/T13384-—1992

JB/T 4297--1992

JB/T6879—1993

潜水电泵试验方法

机电产品包装通用技术条件

泵产品涂漆技术条件

离心泵铸件过流部位尺寸公差

JB/T 6880. 1-1993

泵用灰铸铁件

JB/T 6880.21993

泵用铸钢件

JB/T 8687---1998

3泵类产品抽样检查

3型式与基本参数

3.1型式

3.1.1泵为单级、单吸,立式,可长期潜人液下工作。泵与电动机共轴,电动机为三相异步电动机。3.1.2按泵所输送的液体的排出方式,分为三种基本型式:a)外装式:液体直接从泵体外接排出管排出,如图1;b)内装式:液体由机组外壳和电动机外壳之间的环形流道排出,如图2;c)半内装式:液体由与电动机外壳连接的管道中排出,如图3。国家机械工业局2000-03-30批准2000-10-01实施

液体吸入

电动机部分

液体排出

外装式

排出管部分

JB/T 8857—2000

环形流道

液体吸入

内装式

电动机部分

液体排出

注:图1、图2、图3均为示意图,仅表达泵所输送的液体的排出方式。3.2型号表示方法

电动机额定功率,W

规定点扬程,m

规定点流量,m/h

离心式潜污泵

-排出口直径,mm

示例:

液体啵入

电动机部分

液体排出

图3半内装式

排出口直径为200mm,规定点流量为400m/h,规定点扬程为20m,电动机额定功率为45kW的离心式潜污泵,表示为:

200QW400-20-45

3.3旋转方向

从泵的电动机端看,叶轮顺时针方向旋转。3.4基本参数

基本参数推荐按附录C(提示的附录)。若用户对泵的基本参数有不同于附录C的要求时,按订货单或数据单[附录B(标的附录)的规定执行。4技术要求

4.1泵的使用环境条件

JB/T 8857—2000

泵在下列使用环境条件下应能正常运行:a)海拔一般不超过1000m;

b)所输送的介质温度一般不超过40℃;c)介质中固体颗粒含量体积比不超过4%;d)介质中固体颗粒最大粒径符合产品使用说明书的规定,但不大于排出口直径的50%。若用户对泵的使用环境条件有不同于以上要求时,按订货单的规定执行。4.2泵性能

4.2.1泵性能参数应符合3.4的规定。在常温清水中,泵的流量为规定值时,机组效率应符合附录C的规定。

4.2.2流量、扬程、机组效率的允差应符合GB/T3216一1989中C级的规定。4.2.3制造厂应确定泵的容许工作范围,并绘制出扬程、机组效率、电动机输人功率与流量的关系曲线。

4.3电动机

4.3.1电动机外壳防护等级应符合GB/T4942.11985中IPX8的规定。4.3.2电动机的定额是以连续工作制(S1)为基准的连续定额。4.3.3泵在正常工作条件下运行时,在0.7~1.2倍规定流量范围内,电动机输人功率应不超过其输入功率限值;当用常温清水进行试验时,电动机输入功率应不超过其输人功率限值。当电动机额定功率小于或等于45kW时,其输人功率限值按公式(1)计算:Pgr.max = P/Lnmot — 0. 15(1 — 7mot)/(2 2)]当电动机额定功率大于45kW时,其输人功率限值按公式(2)计算:Pgr.max = P/Lnmot - 0. 10(1 - nmot)/(2 2))式中:Pgr.max —

一电动机的输人功率限值,kW;P—电动机的额定功率,kW;

7mot——在功率、电压、频率为额定值时,电动机效率的保证值,%。·(1)

4.3.4泵在运行期间,电源电压和频率与额定值的偏差及其对电动机性能和温升限值的影响应符合GB/T755的规定。

4.3.5电动机的电气性能

4.3.5.1在功率、电压、频率为额定值时,效率和功率因数的保证值应不低于表1的规定。4.3.5.2在额定电压下,电动机堵转转矩对额定转矩之比的保证值:当额定功率小于或等于200kW时应不低于1.0;当额定功率大于200kW时应不低于0.7。4.3.5.3在额定电压下,电动机最大转矩对额定转矩之比的保证值应不低于1.5。4.3.5.4在额定电压下,电动机堵转电流对额定电流之比的保证值:当额定功率小于或等于200kW时应不大于7.0;当额定功率大于200kW时应不大于6.5。额定电流用额定功率、额定电压及效率和功率因数的保证值求得。

4.3.5.5电动机电气性能保证值的容差应符合表2的规定。737

JB/T 8857—2000

表1电动机效率和功率因数的保证值同步转速,r/min

效率 nmor,%

功率因数cosp

注:表中在计算电动机效率时,电动机损耗中包括5m引出电缆的钢耗,不包括机械密封损耗;杂散损耗按输入功率的0.5%计。

JB/T8857—2000

表2电动机电气性能保证值的容差电气性能名称

效率 mmot

额定功率在45kW及以下

额定功率在45kw以上

功率因数cosp

堵转转矩

最大转矩

堵转电流

—0. 15(1-mot)

- 0. 10(1— mot)

(1cosp)/6,最少为—0. 02

保证值的一15%

保证值的10%

保证值的+20%

4.3.6泵在规定的使用环境条件下,在功率、电压及频率为额定值时,电动机定子绕组的温升限值(电阻法)应符合表3的规定。

表3电动机定子绕组的温升限值

绝缘等级

温升限值

如试验地点的海拔或输送介质的温度与.4.1a)、4.1b)的规定不同时,温升限值应按GB/T755的规定修正。

4.3.7电动机定子绕组对机壳的冷态绝缘电阻应不低于50M2,热态(在接近工作温度时)或温升试验后绝缘电阻应不低于公式(3)求得的数值:R = U/(1 000 + 0. 01 P)

式中:R---—电动机定子绕组对机壳的热态绝缘电阻,MQ;U-电动机的额定电压,V;

一电动机的额定功率,kW。

但电动机的热态绝缘电阻不得低于1MQ。(3)

4.3.8当三相电源平衡时,电动机的三相空载电流中任何一相与三相平均值的偏差应不大于三相平均值的10%。

4.3.9电动机定子绕组应能承受2倍额定电压加1000V的耐压试验。4.3.10电动机应有可靠的过热(或过电流)保护装置。根据订货单的规定,电动机可设有渗漏保护、度保护、轴承温升保护等装置。4.3.11电动机内应有可靠的接地装置。引出电缆的接地线上应有明显的接地标志,电动机线端标志与旋转方向应符合GB1971的规定,并应保证标志在泵的使用期内不易磨灭。4.3.12电动机的引出电缆应能保证使用要求,并符合有关电缆标准的规定。4.3.13泵在出厂检验时,电动机的空载电流与空载损耗应控制在一定数值范围内,该数值范围应能保证电动机的电气性能符合4.3.5的规定。4.4结构设计

4.4.1电动机冷却

4.4.1.1电动机的冷却介质可以是泵所输送的液体或其他冷却介质。4.4.1.2如冷却介质是泵所输送的液体并需外接管路时,管路系统(包括所有附件)应由泵制造厂家供给,并应将它们完全装好在泵上。管路系统应设计和配置得可以拆下清洗和维修。管路材料应耐输送液体和环境条件引起的腐蚀。

4.4.2电动机密封

4.4.2.1泵腔与电动机内腔间的密封泵腔与电动机内腔之间应设置可靠的密封装置,以防止泵所输送的液体进入电动机内腔。739

JB/T 8857--2000

如密封装置需加人润滑液(或阻隔液)时,产品使用说明书中应注明润滑液(或阻隔液)的种类和数量,以及润滑液(或阻隔液)的更换周期。4.4.2.2各配合面应有可靠的密封,以防止电动机内腔进人外界杂质和介质。4.4.2.3泵组装后,电动机侧的密封装置和电动机内腔应能承受试验压力为1.5倍泵可潜人深度下液体压力,但不低于0.2MPa的气压试验,在保压时间内,不得有泄漏或其他异常现象。4.4.2.4泵组装后,泵侧的密封装置应能承受试验压力为1.5倍泵容许工作压力,但不低于0.2MPa的气压试验,在保压时间内,不得有泄露或其他异常现象。4.4.3临界转速

在运行条件下,泵整体转子的实际第一横向临界转速至少应高出电动机额定转速的10%。4.4.4平衡

4.4.4.1叶轮应做静平衡试验,静平衡允许的不平衡力矩按公式(4)计算:M eG免费标准下载网bzxz

式中:M允许的不平衡力矩,N·m;e充许偏心矩,按GB/T9239——1988中G6.3级查取,m;G—叶轮的重量,N。

当计算的叶轮允许不平衡力矩小于0.03RN·m时,则按0.03RN·m。其中R为叶轮去重部位的半径(m)。

4.4.4.2下列情况的叶轮应做动平衡:a)非轴对称叶轮;

b)泵转速大于1800r/min且流量大于55m/h、叶轮直径大于150mm的叶轮。在叶轮两端,动平衡允许的不平衡力矩按公式(5)计算:M = 0. 5eG

式中符号的意义与4.4.4.1相同。心

当计算的动平衡力矩小于0.015RN·m时,则按0.015RN·m。其中R为叶轮去重部位的半径(m)。

4.4.4.3电动机转子应做动平衡,并应符合GB/T9239—1988中G6.3级的规定。4.4.5承压零件

泵中承受工作压力的零、部件应能承受试验压力为1.5倍泵容许工作压力,但不低于0.2MPa的水压试验,在保压时间内,不得有渗漏或其他异常现象。4.4.6叶轮

4.4.6.1叶轮采用闭式、半开式或开式结构,根据用途可设计成单流道或多流道形式。4.4.6.2当泵所输送的介质符合4.1c)、4.1d)的规定时,叶轮的结构应保证固体颗粒不会发生堵塞。4.4.6.3叶轮应可靠地固定在轴上,防止旋转时发生圆周方向或轴向移动。4.4.7密封环

如装有密封环,密封环装配后应被牢固地锁定而不会发生转动,装上的密封环应是可更换的。4.4.8轴和轴套

4.4.8.1轴应有足够的强度和刚度。轴上的螺纹旋向在轴按规定的方向旋转时,应使螺母处于拧紧状态。

4.4.8.2如装有轴套,轴套应可靠地固定在轴上,并能防止轴和轴套间液体的泄漏。4.4.9起吊

泵及其较重的零、部件应设置起吊装置。4.5材料

4.5.1泵主要零、部件的材料应与所输送的介质相适应,材料的化学成分、力学性能应符合有关的材料740

标准。

JB/T 8857-2000

4.5.2铸件

铸件应符合JB/T6880.1和JB/T6880.2的规定,过流部位的尺寸偏差应符合JB/T6879的规定。4.5.3焊接件

碳钢和低合金钢零、部件焊缝坡口的形式与尺寸应符合GB/T985和GB/T986的规定,焊缝不应有未焊透、气孔、裂缝、烧穿和夹渣等降低使用性能的缺陷。4.6装配

4.6.1所有零、部件均应检验合格方可进行装配。4.6.2泵装配完成后,转动转子应平稳、勾调,无卡阻、停滞现象:4.7防锈和涂漆

4.7.1对零件易于咬合的配合部位应涂以二硫化钼润滑剂。4.7.2对装配后的外露加工表面应涂以防锈油。4.7.3泵的涂漆应符合JB/T4297的规定。4.7.4试验完成后,应除净泵内积水,重新做防锈处理。5试验方法

5.1材料的化学成分分析方法和力学性能试验方法应符合有关材料标准的规定。5.2水压试验采用常温清水,保压时间不少于5min。5.3气压试验采用干燥空气或氮气,保压时间不少于5min。5.4允许通过最大固体颗粒粒径的测定试验用以下两种方法之一a)检查泵过流零、部件过流截面的最小尺寸,应大于其规定可以通过的最大固体颗粒粒径,采用整机拆检;

b)泵在一定容积的常温清水中运行,加入相应颗粒直径的模拟球进行试验。5.5泵的型式检验和出厂检验方法除应符合5.3和5.4的规定外,6.1.2中其他试验项目应符合GB/T3216和GB/T12785的规定。试验时电缆的长度为5m。6检验规则

泵应做型式检验或出厂检验。

6.1型式检验

6.1.1有下列情况之一者做型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时,c)批量生产的产品周期性检验,每年一次;d)产品长期停产再次恢复生产时;e)出厂检验结果与上次型式检验有较大差异时。6.1.2检验的项目包括:

a)装配质量:

b)电动机内腔和电动机侧的密封装置、泵侧的密封装置的气压试验;c)允许通过最大固体颗粒粒径的测定试验;d)绝缘电阻的测定(包括定子绕组对机壳的冷态绝缘电阻和热态绝缘电阻的测定),注:出厂检验时只测试冷态绝缘电阻。e)电动机绕组冷态直流电阻的测定;f)电动机的空载试验(包括空载电流、空载损耗和空载特性曲线的测定);741

注:出厂检验时只测试空载电流、空载损耗。g)电动机的温升试验;

JB/T 8857--2000

h)必要时电动机的负载试验(包括电动机工作特性曲线的测定);i)泵的性能试验(包括规定流量时扬程和机组效率的测定,0.7~~1.2倍规定流量范围内电动机输人功率的测定,流量-扬程、流量-机组效率、流量-电动机输人功率曲线的测定);注:出厂检验时只测试规定流量时扬程和机组效率、0.7~1.2倍规定流量范围内电动机输入功率。j)电动机的堵转试验(包括堵转电流,堵转损耗和堵转特性曲线的诞定);k)电动机最大转矩的测定;

1)电动机的耐压试验(包括绕组对机尧之间的耐电压试验和匝间绝缘耐冲击电压试验)。6.1.3检验的台数不少于2台。

6.2出厂检验

6.2.1批量生产的产品应做出厂检验。6.2.2出厂检验时每台泵均应做型式检验的b)、d)、e)、f)、1)项;a)、i)项抽检,检验台数和检验规则应符合JB/T8687的规定,抽样方案可采用一次抽样或二次抽样,般检查水平1,合格质量水平AQL为4.0。

6.3最终检验

制造厂质量检验部门应按订货单和装箱单的规定检查供货范围内的完整性和正确性,包括对产品涂漆、外观质量和包装等的检验。合格后发给产品合格证,然后包装出厂。7保证期

在用户遵守本标准的规定,并按照产品使用说明书的要求进行安装和使用时,自安装使用之日起12个月内(或自发货之日起18个月内),因泵制造质量不良而发生损坏或不能正常工作时,制造厂应负责免费为用户修理或更换零件(不包括易损件)或整个泵。8标志、包装、运输及贴存

8.1标志

8.1.1在泵的明显部位牢固地钉上泵标牌,标牌的尺寸和技术要求应符合GB/T13306的规定,标牌材料和标牌的打印方法应保证其字迹在整个泵的使用期内不易磨灭或锈蚀。标牌上应注明下列内容:a)制造厂名称;

b)产品的名称和型号;

c)电动机的主要技术参数:额定功率(kW)、额定频率(Hz)、额定电压(V)、额定电流(A)、额定转速(r/min)、相数、绝缘等级(或温升限值);d)泵的主要参数:流量(m/h)、扬程(m),e)产品质量(kg);

f)产品出厂编号及出厂日期。

8.1.2应在泵的明显部位用铸出的箭头或转向牌标明旋转方向,箭头应采用红色。8.2包装

包装应符合GB/T13384和GB191的规定。每台泵出厂时应带下列文件,并封在防水的袋内:a)装配图:

b)安装图,

c)产品使用说明书;

d)装箱单;

e)产品合格证。

8.3运输

JB/T8857—2000

运输时应保证设备和零、部件及文件不得损坏或遗失。8.4贮存

泵及其附件在贮存期间内,应能防止锈蚀或损坏。油封的有效期为12个月。9成套范围

用户可以根据需要,订购下列成套供应范围的全部或一部分,并在订货单中标明:a)泵;

b)控制柜;

c)端子箱;

d)附件(导轨、支架、吊链、吐出弯管、管路部件等);e)备件;

f)专用工具。

A1离心式潜污泵的泵效率

JB/T 8857—2000

附录A

(标准的附录)

离心式潜污泵的泵效率和机组效率在常温清水中,泵的流量为规定值时,泵效率应不低于图A1中曲线的数值。其中曲线A为闭式叶轮,曲线B为半开式或开式叶轮,曲线C为单流道叶轮。当泵的比转数n。<100或ns>210时,泵效率按图A2修正。

泵带辅助机构(如泵进口切刀、搅拌轮)时,泵效率比图A1中曲线的数值(或修正后的数值)最多允许低4%。

A2离心式潜污泵的机组效率

在常温清水中,泵的流量为规定值时,机组效率应不低于按公式(A1)求得的数值:Ig =- n(nmot - 2%)

式中:g—

机组效率,%;

n—泵效率,按 A1确定,%;

7mot————电动机效率,按表1查取,%。A3示例

.(Al )

规定点流量Q==400m/h、扬程H=50m、转速n=1450r/min的闭式叶轮离心式潜污泵,按图A1中曲线A查得的数值为66.5%;泵的比转数n为93,小于100,按图A2查得的数值为1%。66.5%-1%=65.5%

则该泵的泵效率n应不低于65.5%。电动机的额定功率为110kW,按表1查得电动机效率nmg=90.5%,根据公式(A1):ng=65.5%(90.5%—2%)=58.9%

则该泵的机组效率应不低于58.9%。744

JB/T 8857-2000

00209000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。