JB/T 8932-1999

基本信息

标准号: JB/T 8932-1999

中文名称:风机箱

标准类别:机械行业标准(JB)

英文名称: Fan Box

标准状态:现行

发布日期:1999-07-12

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1806591

相关标签: 机箱

标准分类号

标准ICS号:建筑材料和建筑物>>建筑物中的设施>>91.140.30通风和空调系统

中标分类号:机械>>通用机械与设备>>J73制冷设备

关联标准

出版信息

页数:10 页

标准价格:10.0 元

相关单位信息

标准简介

JB/T 8932-1999 JB/T 8932-1999 风机箱 JB/T8932-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T89321999

本标准由全国冷冻设备标准化技术委员会提出并归口。本标准负责起草单位:余姚富士空调设备有限公司。本标准主要起草人:徐炀康。

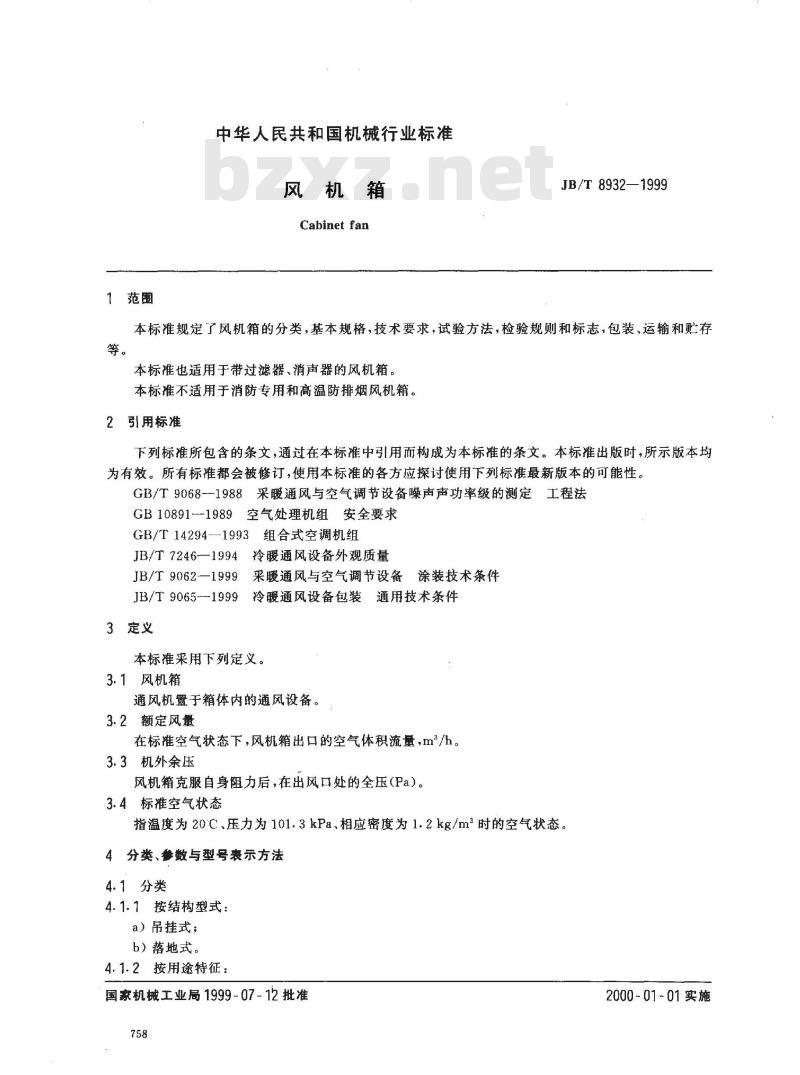

中华人民共和国机械行业标准

风机箱

Cabinet fan

JB/T8932—1999

本标准规定了风机箱的分类,基本规格,技术要求,试验方法,检验规则和标志,包装、运输和贮存等。

本标准也适用于带过滤器、消声器的风机箱。本标准不适用于消防专用和高温防排烟风机箱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T9068-1988采暖通风与空气调节设备噪声声功率级的测定工程法GB10891--1989空气处理机组安全要求GB/T14294--1993组合式空调机组JB/T7246—1994冷暖通风设备外观质量JB/T9062—1999

采暖通风与空气调节设备

涂装技术条件

JB/T 9065--1999

通用技术条件

冷暖通风设备包装

3定义

本标准采用下列定义。

3.1风机箱

通风机置于箱体内的通风设备。3.2额定风量

在标准空气状态下,风机箱出口的空气体积流量,m3/h。3.3机外余压

风机箱克服自身阻力后,在出风口处的全压(Pa)。3.4标准空气状态

指温度为20C、压力为101.3kPa、相应密度为1.2kg/m2时的空气状态。4分类、参数与型号表示方法

4.1分类

4.1.1按结构型式:

a)吊挂式;

b)落地式。

4.1.2按用途特征:

国家机械工业局1999-07-12批准758

2000-01~01实施

a)通风型风机箱;

b)净化型风机箱;

c)消声型风机箱;

d)其他。

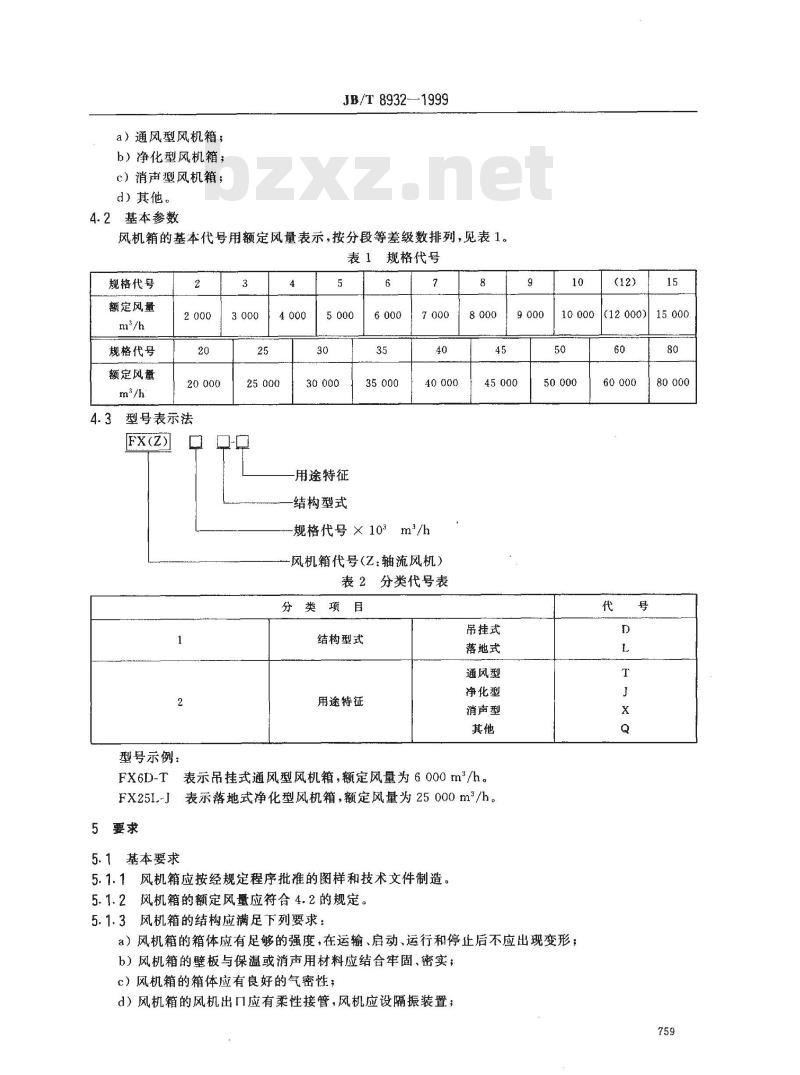

4.2基本参数

JB/T 8932—1999

风机箱的基本代号用额定风量表示,按分段等差级数排列,见表1。表1

规格代号

额定风量

规格代号

额定风量

型号表示法

30 000

用途特征

结构型式

规格代号

规格代号×103m2/h

-风机箱代号(Z:轴流风机)

表2分类代号表

分类项目

结构型式

型号示例:

用途特征

吊挂式

落地式

通风型

净化型

消声型

FX6D-T表示吊挂式通风型风机箱,额定风量为6000m/h。FX251.-J表示落地式净化型风机箱,额定风量为25000m/h。5要求

5.1基本要求

5.1.1风机箱应按经规定程序批准的图样和技术文件制造。5.1.2风机箱的额定风量应符合4.2的规定。5.1.3风机箱的结构应满足下列要求:10

a)风机箱的箱体应有足够的强度,在运输、启动、运行和停止后不应出现变形;b)风机箱的壁板与保温或消声用材料应结合牢固、密实;c)风机箱的箱体应有良好的气密性;d)风机箱的风机出口应有柔性接管,风机应设隔振装置;(12)

(12000)

JB/T 8932--1999

e)风机箱的电动机装于箱体外时,应有气密措施,传动部分应有可靠的防护装置,5.1.4风机箱内的过滤器、消声器以及其他零、部件应符合国家有关标准规定。5.1.5风机箱应采用性能符合国家标准和机械行业标准的通风机。噪声应符合下列要求:

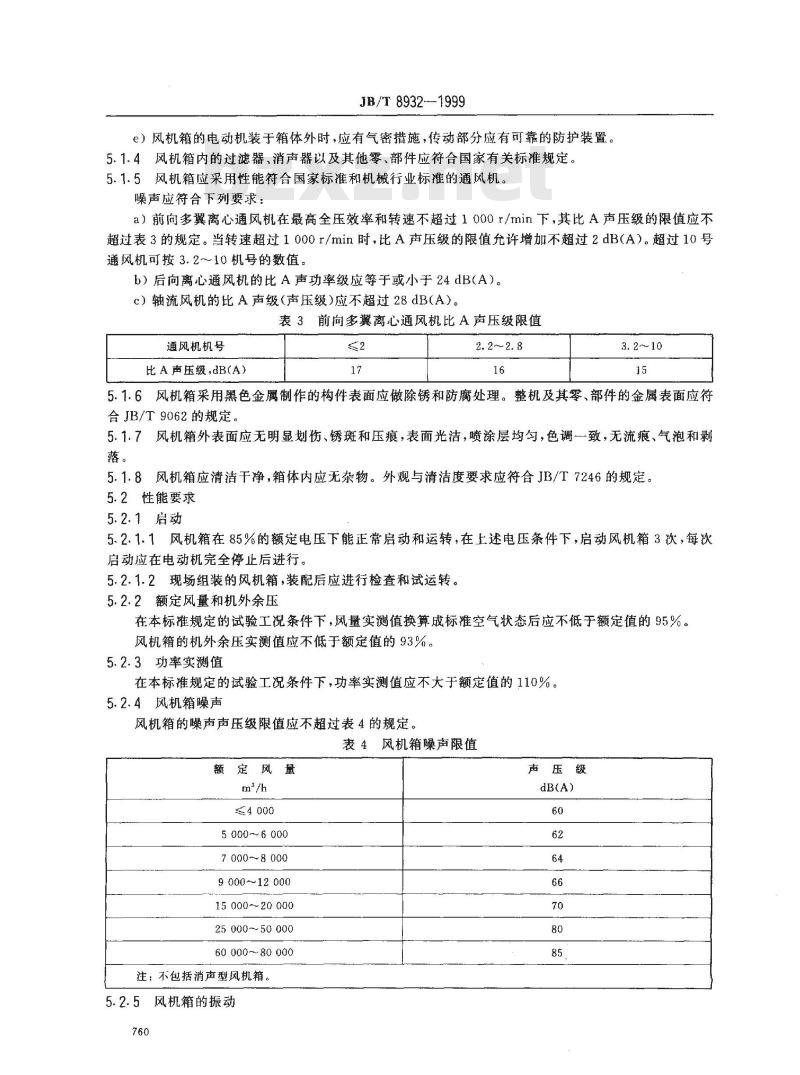

a)前向多翼离心通风机在最高全压效率和转速不超过1000r/min下,其比A声压级的限值应不超过表3的规定。当转速超过1000r/min时,比A声压级的限值允许增加不超过2dB(A)。超过10号通风机可按3.2~~10机号的数值。b)后向离心通风机的比A声功率级应等于或小于24dB(A)。c)轴流风机的比A声级(声压级)应不超过28dB(A)。表3前向多翼离心通风机比A声压级限值通风机机号

比A声压级,dB(A)

5.1.6风机箱采用黑色金属制作的构件表面应做除锈和防腐处理。整机及其零、部件的金属表面应符合JB/T9062的规定。

5.1.7风机箱外表面应无明显划伤、锈斑和压痕,表面光洁,喷涂层均勾,色调一致,无流痕、气泡和剥落。

5.1.8风机箱应清洁干净,箱体内应无杂物。外观与清洁度要求应符合JB/T7246的规定。5.2性能要求

5.2.1启动

5.2.1.1风机箱在85%的额定电压下能正常启动和运转,在上述电压条件下,启动风机箱3次,每次启动应在电动机完全停止后进行。5.2.1.2现场组装的风机箱,装配后应进行检查和试运转。5.2.2额定风量和机外余压

在本标准规定的试验工况条件下,风量实测值换算成标准空气状态后应不低于额定值的95%。风机箱的机外余压实测值应不低于额定值的93%。5.2.3功率实测值

在本标准规定的试验工况条件下,功率实测值应不大于额定值的110%。5.2.4风机箱噪声

风机箱的噪声声压级限值应不超过表4的规定。表4风机箱噪声限值

额定风量

5000~~6000

7 000~8 000Www.bzxZ.net

9 000~12 000

15 000~20 000

25 000~~ 50 000

60 000 ~~ 80 000

注:不包括消声型风机箱。

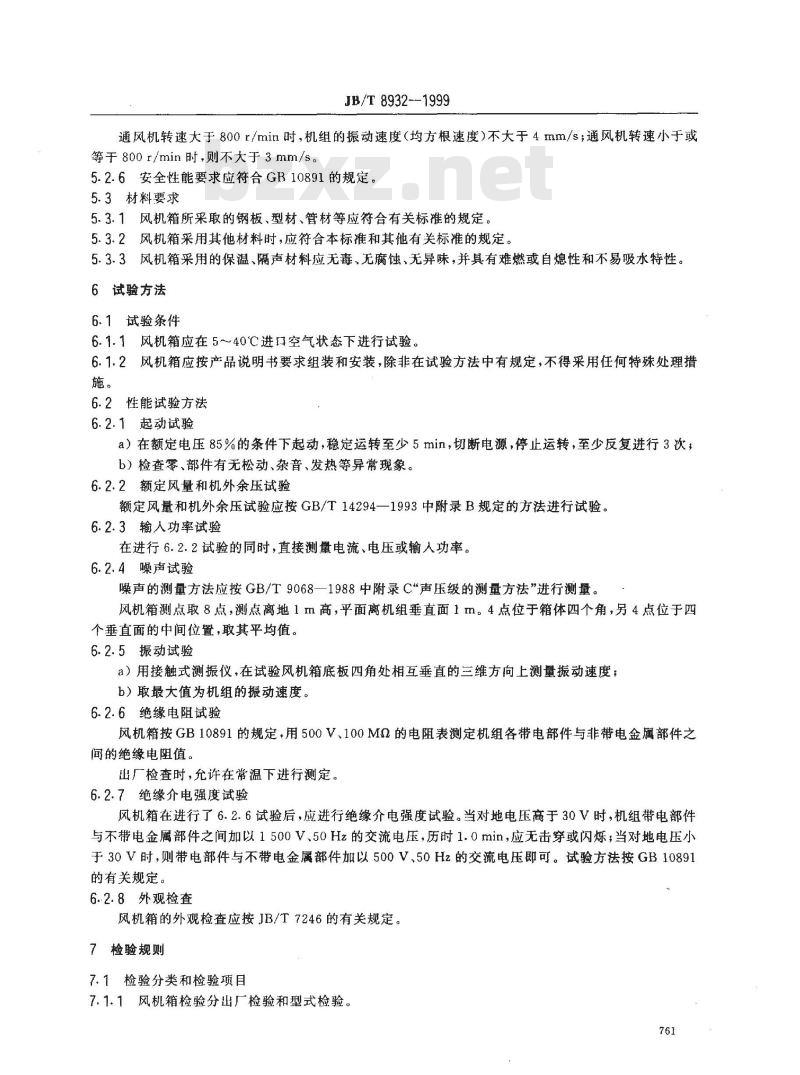

5.2.5风机箱的振动

声压级

JB/T8932--1999

通风机转速大于800r/min时,机组的振动速度(均方根速度)不大于4mm/s;通风机转速小于或等于800r/min时,则不大于3mm/s。5.2.6安全性能要求应符合GB10891的规定。5.3材料要求

5.3.1风机箱所采取的钢板、型材、管材等应符合有关标准的规定。5.3.2风机箱采用其他材料时,应符合本标准和其他有关标准的规定。5.3.3风机箱采用的保温、隔声材料应无毒、无腐蚀、无异味,并具有难燃或自熄性和不易吸水特性。6试验方法

6.1试验条件

6.1.1风机箱应在5~40℃进口空气状态下进行试验。6.1.2风机箱应按产品说明书要求组装和安装,除非在试验方法中有规定,不得采用任何特殊处理措施。

6.2性能试验方法

6.2.1起动试验

a)在额定电压85%的条件下起动,稳定运转至少5min,切断电源,停止运转,至少反复进行3次,b)检查零、部件有无松动、杂音、发热等异常现象。6.2.2额定风量和机外余压试验

额定风量和机外余压试验应按GB/T14294—1993中附录B规定的方法进行试验。6.2.3输人功率试验

在进行6.2.2试验的同时,直接测量电流、电压或输人功率6.2.4噪声试验

噪声的测量方法应按GB/T9068--1988中附录C“声压级的测量方法”进行测量。风机箱测点取8点,测点离地1m高,平面离机组垂直面1m。4点位于箱体四个角,另4点位于四个垂直面的中间位置,取其平均值。6.2.5振动试验

a)用接触式测振仪,在试验风机箱底板四角处相互垂直的三维方向上测量振动速度;b)取最大值为机组的振动速度。6.2.6绝缘电阻试验

风机箱按GB10891的规定,用500V、100MQ的电阻表测定机组各带电部件与非带电金属部件之间的绝缘电阻值。

出广检查时,允许在常温下进行测定。6.2.7绝缘介电强度试验

风机箱在进行了6.2.6试验后,应进行绝缘介电强度试验。当对地电压高于30V时,机组带电部件与不带电金属部件之间加以1500V、50Hz的交流电压,历时1.0min,应无击穿或闪烁;当对地电压小于30V时,则带电部件与不带电金属部件加以500V、50Hz的交流电压即可。试验方法按GB10891的有关规定。

6.2.8外观检查

风机箱的外观检查应按JB/T7246的有关规定。7检验规则

7.1检验分类和检验项目

7.1.1风机箱检验分出厂检验和型式检验。761

7.1.2检验项目见表5。

7.2出厂检验

检验项目名称

外观与清洁度

主要零、部件检查

安全检查

起动与运转

风量与机外余压

输人功率

JB/T8932-1999

表5检验项目

本标谁所属条款

5. 1. 7;5.1. 8;6. 2. 8

5.1.4;5.1.5;5.1.6

5.2.66.2.6;6.2.7

5.2.1,6.2.1

5.2.2;6.2.2

5.2.3;6.2.3

5.2. 4;6. 2. 4

5.2. 5,6.2. 5

型式检验「出厂检验

7.2.1每台风机箱必须经制造厂检验部门检验合格,并附有质量检验合格证方可出厂备注

7.2.2风机箱的出厂检验应按表5规定项目逐台检验。表5中第5、第6、第7三项每50台至少抽检一台,年产量不足50台时应抽检一台。7.3型式检验

7.3.1风机箱有下列情况之一时,应进行型式试验:a)试制的新产品定型时;

b)定型产品的结构、制造工艺、材料有较大改变,可能影响产品性能时;c)停产一年以上,恢复生产时;d)批量生产时,每三年进行一次;e)国家质量监督机构提出型式试验的要求时。7.3.2型式检验抽样方法,应在通过出厂检验的合格品中抽取。抽取样品的数量:少于200台时,抽样数量为1台,超过200台时,为2台。7.4判定规则

对于型式检验和出厂检验(按表5中第5、第6、第7三项)的抽取样品,其判定规则应符合以下规定:

a)对于抽取的一台样品,检验项目中有一主项或其他有两项不合格,则判定该样品为不合格品;b)在抽取样品时,有一台不合格,则再加倍台数抽取,如检验仍有一台不合格,则该批机组判定为不合格。

8标志、包装、运输和贮存

8.1标志

8.1.1每台风机箱应有产品标牌,并固定在机组明显部位,应包括下列内容:a)风机箱型号、规格;

b)机组主要技术参数(额定风量、余压、额定电流、功率、噪声等);c)机组的外形尺寸长×宽×高;d)机组重量:

e)出厂编号;

f)出厂日期;

g)制造厂名、商标。

JB/T 8932—1999

8.1.2风机箱上应标明工作状况(如通风机的转向)等标志,并附有电气线路图。8.2包装

8.2.1风机箱的包装应按JB/T9065的规定。2包装箱内应有装箱单、产品合格证、产品安装使用说明和技术文件清单等。8.2.2

8.2.3包装箱上应有不易褪色的装箱标志,其内容包括:a)产品名称、型号;

b)产品毛重、净重;

c)箱体外形尺寸:长×宽×高;d)装箱日期;

e)到站(港)及收货单位;

f)发站(港)及发货单位。

8.3运输和贮存

8.3.1风机箱在运输过程中,不应受碰撞、挤压、抛投和雨雪淋袭。8.3.2风机箱应贮存在防潮、防雨、防火场所,周围无腐蚀性气体。763

JB/T9062-1999

本标准是对ZBJ72017—88《采暖通风与空气调节设备涂装技术条件》进行的修订。本标准与ZBJ72017—88相比,主要技术内容改变如下:原ZBJ72017一88中的第5章、第6章、第7章、第8章、第10章和第11章,现合并为第5章;对表1中的性能要求作了必要的修改和补充;—去掉了ZBJ72017—88中的附录B。本标准附录 A是标准的附录。

本标准自实施之日起代替ZBJ72017—88。本标准由全国冷冻设备标准化技术委员会提出并归口。本标准负责起草单位:上海通惠-开利空调设备有限公司。本标准主要起草人:杨伟荣、张玮。764

1范围

中华人民共和国机械行业标准

采暖通风与空气调节设备

涂装技术条件

The painting specification for heating ventilationand air-conditioning equipmentsJB/T 9062--1999

代替ZBJ72017--88

本标准规定了采暖通风与空气调节设备的涂装技术要求、性能试验与检验规则等。本标准适用于采暖通风与空气调节设备(以下简称设备);不适用于暖气片、除尘设备等。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1720—1979漆膜附着力测定法GB/T1727—1992

漆膜一般制备法

GB/T1730—1993

GB/T1731—1993

GB/T1732—1993

漆膜硬度测定法摆杆阻尼试验

漆膜柔韧性测定法

漆膜耐冲击测定法

GB/T1733—1993

漆膜耐水性测定法

GB/T 1735—1979

漆膜耐热性测定法

GB/T1740—1979漆膜耐湿热测定法GB/T1763—1979漆膜耐化学试剂性测定法GB/T 1764—1979

漆膜厚度测定法

GB/T 1766—1995

色漆和清漆涂层老化的评级方法GB6514—1995涂装作业安全规程涂漆工艺安全及其通风净化GB/T9276—1996涂层自然气候曝露试验方法3定义

本标准采用下列定义。

3.1磷化处理

将金属表面通过化学反应生成种非金属的、多孔的磷酸盐薄膜。3.2附着力

涂层与被涂表面之间或涂层之间相互粘结的能力。3.3光泽

物体表面受光照射时,光线朝一定方向反射的性质。3.4耐水性

国家机械工业局1999-07-12批准2000-01~01实施

涂层耐水性能。

3.5耐盐水性

涂层耐盐水性能。

3.6涂候性

JB/T 9062—1999

涂层在自然气候诸因素作用下的耐久性。3.7柔韧性

涂层在弯曲试验后底材上的涂层开裂和剥落情况。3.8冲击性

评价涂层在高速度的负荷冲击下快速变形的一种性能。3.9硬度

指涂层表面被另一更硬的物体穿人时所表示的阻力。3.10耐湿热性

涂层耐高热(47C土1C)和高湿(94%~98%)时的性能。3.11耐热性

涂层在受一定的高温作用下仍能保持完好的性能。3.12粘度

流体内部阻碍其相对流动的一种特性。3.13涂料

一种流动状态或粉末状态的有机物质,把它涂布在物体表面上能干燥固化形成一层薄膜,能均匀覆盖和良好附着在物面上。

3.14涂装

系指将涂料涂布在清洁的被涂物面上,经干燥成膜工艺或将涂料在被涂表面扩散开的操作。4涂装方法

4.1手工涂装法

4.2空气喷涂法

4.3无空气喷涂法

4.4静电喷涂法

4.5电泳涂装法

4.6粉末熔融涂装法

4.7粉末静电涂装法

5要求

5.1对需涂装的设备零、部件的要求5.1.1所有应涂装的零、部件在检验合格后才能涂装。5.1.2零、部件有耐热、耐油等特殊要求时,应采用与其相适应的涂料。5.1.3铜、铝等金属制成的零件,根据产品的应用范围规定其涂装方法。5.2涂装前的表面处理要求

5.2.1零、部件表面上不应有毛刺和锐边,并除净焊渣、飞溅、浇口、冒口、飞边、多肉等缺陷,以及金属屑.油污等杂物。

5.2.2铸件表面应经机械清洗、喷丸等处理,使表面除净锈层、粘砂、涂料等附着物。5.2.3钣金、铆焊件等应根据表面不同的锈蚀等级,采用手工或机械等处理方法,使被涂表面达到涂料所要求的处理质量等级。按附录A(标准的附录)执行。766

JB/T 9062--1999

5.2.4涂耐油、耐热等涂料时,非磷化表面要加工处理到金属本色后才能进行涂装。5.2.5对有特殊要求的零、部件,除锈后应磷化处理。磷化膜厚度根据涂装工艺要求确定。5.3手工、空气、无空气、静电、电泳涂装法的一般涂装工艺要求5.3.1钣金件、铆焊件、铸件有锤痕或其他凹陷时,应用腻子填平。整个表面薄刮第一层腻子,然后略微打磨后再薄刮第二层腻子,要求细腻、平整、均勾。一般每层腻子厚度不超过0.5mm,每层腻子均应在前一层干燥再进行下道工序。

5.3.2底涂层涂装

5.3.2.1涂层应涂布均匀、完整,涂层厚度一般在20~40um。5.3.2.2涂层干燥方法按涂料有关要求确定。5.3.3面涂层涂装

5.3.3.1涂装前工件应清洁无灰尘、油污等。5.3.3.2面涂层涂装层数的选择主要取决于制品的外观装饰性和使用条件,一般涂一层。对装饰性要求高和使用条件特殊的产品一般涂2~3层或更多层,涂层厚度一般为20~40μm。5.3.3.3面涂层应平整、涂布均匀、色泽一致,外观无缺陷。5.3.3.4涂层于燥方法按涂料有关要求确定。5.3.4每层涂装前应打磨,增强涂层的附着力。5.3.5对需稀释的涂料应根据有关技术要求加以稀释。5.3.6喷涂涂料时的环境温度不低于5℃,场地应清洁。5.3.7涂料一般在相对湿度不超过70%的环境下喷涂。当相对湿度超过70%时,应采取相应措施。5.4粉末熔融、粉末静电涂装法的一般涂装工艺要求5.4.1使用热固性粉未涂料时,应进行加热固化处理。5.4.2粉末静电涂装如需涂底涂层时,应使用导电良好的涂料。5.4.3使用热塑性粉末涂料时,般需涂底涂层。5.4.4被涂物一般无须预热,但流动浸溃法和喷涂法应预热到粉末熔融点以上。为获得厚涂层,其他粉末涂装法也可预热。

5.4.5加热塑化(或固化)后应进行急速冷却处理。5.4.6熔融涂装法涂层厚度般为100~500μm。粉末静电涂装法涂层厚度为40200um,工件预热后涂装,其涂层厚度可达100~500μm。5.4.7加热参数依据粉末涂料塑化(或固化)的规定。5.5涂料、稀释剂、腻子的选用和验收要求5.5.1涂料的颜色、外观和涂层机械强度应满足设计要求,并在使用过程中耐久、稳定,以及耐使用环境介质的侵蚀。

5.5.2涂料对被涂表面应具有良好的附着力,多层涂装时各涂层间的配套性良好。5.5.3所选用涂料的施工性能、干燥性能、涂装性能等应与所具有的涂装条件相适应。5.5.4尽量选用毒性小和污染少的涂料。5.5.5涂料稀释时,应使用该类涂料的专用或通用稀释剂。5.5.6腻子应具有良好的涂刮性、干燥性、打磨性、填平性、耐油性,以及小的收缩性和吸收性。对涂料的附着力要好。

5.5.7对进厂的涂料、腻子按有关标准进行验收如下的项目:a)涂料:外观颜色、干燥时间、光泽、附着力、黏度等;b)腻子:耐油性等。

5.6涂装检查

5.6.1涂层应牢固,装饰性涂层的外观应平整、美观、色泽一致。产品涂层的边角线条应整齐、清晰。767

2—1999

JB/T 9062-

5.6.2产品保护性涂层应均匀,无流挂、起泡、发白和明显的缩皱、桔皮剥落等。对装饰性涂层除不应有上述缺陷外,还不应有明显的伤痕和划痕等。6性能试验

6.1涂层性能试样按GB/T1727的规定。6.2涂层性能试验及要求见表1规定。6.3涂料性能按涂料进厂的批量试验。表1

涂层性能

涂层厚度

附着力

耐冲击性

柔韧性

耐候性

耐湿热性

耐盐水性

耐水性

耐热性

检验规则

涂层性能试验

按GB/T1764

按GB/T1730

按GB/T1720

按GB/T1732

按GB/T1731

按GB/T1766

按 GB/T 9276

按GB/T1740

在温度47℃土1C,相对湿度

94%~98%条件下

按GB/T1763中耐盐水性的

测定,3%氯化钠溶液

按 GB/T 1733

按GB/T1735

性能及要求

按GB/T1727—1992中表1规定或技术条件中规定的厚度

达到产品的硬度指标

达二级以上

用4倍放大镜观察无裂纹、皱纹及剥落涂层在弯曲后用4倍放大镜观察应无网纹、裂纹及剥落等破坏现象

失光率应在50%~60%间

按GB/T1766综合评定等级良以上按产品标准规定时间内无异常

涂层无剥落、起皱、起泡、生锈、变色和失光等现象,符合产品标准规定为合格

对失光、起泡、起皱、脱落、生锈等记录其现象及恢复时间,符合产品标准规定为合格

按产品标推规定温度,在规定时间内,将涂层样板取出,冷却至温度25℃士1℃、表面无起层、皱皮、鼓泡、变色等现象或按产品标准规定检查

涂装完工后,经检验部门在光线充足的条件下按5.6.1、5.6.2进行检查,检查合格后填写涂装合格字样。

8涂装的安全、卫生技术和环境保护8.1涂装前处理工艺的安全、卫生,按国家有关安全、卫生规定执行。8.2涂装作业安全按GB6514执行。8.3涂装作业卫生按国家有关卫生规定执行。8.4有害物质的排放按国家有关排放标准执行。768

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准由全国冷冻设备标准化技术委员会提出并归口。本标准负责起草单位:余姚富士空调设备有限公司。本标准主要起草人:徐炀康。

中华人民共和国机械行业标准

风机箱

Cabinet fan

JB/T8932—1999

本标准规定了风机箱的分类,基本规格,技术要求,试验方法,检验规则和标志,包装、运输和贮存等。

本标准也适用于带过滤器、消声器的风机箱。本标准不适用于消防专用和高温防排烟风机箱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T9068-1988采暖通风与空气调节设备噪声声功率级的测定工程法GB10891--1989空气处理机组安全要求GB/T14294--1993组合式空调机组JB/T7246—1994冷暖通风设备外观质量JB/T9062—1999

采暖通风与空气调节设备

涂装技术条件

JB/T 9065--1999

通用技术条件

冷暖通风设备包装

3定义

本标准采用下列定义。

3.1风机箱

通风机置于箱体内的通风设备。3.2额定风量

在标准空气状态下,风机箱出口的空气体积流量,m3/h。3.3机外余压

风机箱克服自身阻力后,在出风口处的全压(Pa)。3.4标准空气状态

指温度为20C、压力为101.3kPa、相应密度为1.2kg/m2时的空气状态。4分类、参数与型号表示方法

4.1分类

4.1.1按结构型式:

a)吊挂式;

b)落地式。

4.1.2按用途特征:

国家机械工业局1999-07-12批准758

2000-01~01实施

a)通风型风机箱;

b)净化型风机箱;

c)消声型风机箱;

d)其他。

4.2基本参数

JB/T 8932—1999

风机箱的基本代号用额定风量表示,按分段等差级数排列,见表1。表1

规格代号

额定风量

规格代号

额定风量

型号表示法

30 000

用途特征

结构型式

规格代号

规格代号×103m2/h

-风机箱代号(Z:轴流风机)

表2分类代号表

分类项目

结构型式

型号示例:

用途特征

吊挂式

落地式

通风型

净化型

消声型

FX6D-T表示吊挂式通风型风机箱,额定风量为6000m/h。FX251.-J表示落地式净化型风机箱,额定风量为25000m/h。5要求

5.1基本要求

5.1.1风机箱应按经规定程序批准的图样和技术文件制造。5.1.2风机箱的额定风量应符合4.2的规定。5.1.3风机箱的结构应满足下列要求:10

a)风机箱的箱体应有足够的强度,在运输、启动、运行和停止后不应出现变形;b)风机箱的壁板与保温或消声用材料应结合牢固、密实;c)风机箱的箱体应有良好的气密性;d)风机箱的风机出口应有柔性接管,风机应设隔振装置;(12)

(12000)

JB/T 8932--1999

e)风机箱的电动机装于箱体外时,应有气密措施,传动部分应有可靠的防护装置,5.1.4风机箱内的过滤器、消声器以及其他零、部件应符合国家有关标准规定。5.1.5风机箱应采用性能符合国家标准和机械行业标准的通风机。噪声应符合下列要求:

a)前向多翼离心通风机在最高全压效率和转速不超过1000r/min下,其比A声压级的限值应不超过表3的规定。当转速超过1000r/min时,比A声压级的限值允许增加不超过2dB(A)。超过10号通风机可按3.2~~10机号的数值。b)后向离心通风机的比A声功率级应等于或小于24dB(A)。c)轴流风机的比A声级(声压级)应不超过28dB(A)。表3前向多翼离心通风机比A声压级限值通风机机号

比A声压级,dB(A)

5.1.6风机箱采用黑色金属制作的构件表面应做除锈和防腐处理。整机及其零、部件的金属表面应符合JB/T9062的规定。

5.1.7风机箱外表面应无明显划伤、锈斑和压痕,表面光洁,喷涂层均勾,色调一致,无流痕、气泡和剥落。

5.1.8风机箱应清洁干净,箱体内应无杂物。外观与清洁度要求应符合JB/T7246的规定。5.2性能要求

5.2.1启动

5.2.1.1风机箱在85%的额定电压下能正常启动和运转,在上述电压条件下,启动风机箱3次,每次启动应在电动机完全停止后进行。5.2.1.2现场组装的风机箱,装配后应进行检查和试运转。5.2.2额定风量和机外余压

在本标准规定的试验工况条件下,风量实测值换算成标准空气状态后应不低于额定值的95%。风机箱的机外余压实测值应不低于额定值的93%。5.2.3功率实测值

在本标准规定的试验工况条件下,功率实测值应不大于额定值的110%。5.2.4风机箱噪声

风机箱的噪声声压级限值应不超过表4的规定。表4风机箱噪声限值

额定风量

5000~~6000

7 000~8 000Www.bzxZ.net

9 000~12 000

15 000~20 000

25 000~~ 50 000

60 000 ~~ 80 000

注:不包括消声型风机箱。

5.2.5风机箱的振动

声压级

JB/T8932--1999

通风机转速大于800r/min时,机组的振动速度(均方根速度)不大于4mm/s;通风机转速小于或等于800r/min时,则不大于3mm/s。5.2.6安全性能要求应符合GB10891的规定。5.3材料要求

5.3.1风机箱所采取的钢板、型材、管材等应符合有关标准的规定。5.3.2风机箱采用其他材料时,应符合本标准和其他有关标准的规定。5.3.3风机箱采用的保温、隔声材料应无毒、无腐蚀、无异味,并具有难燃或自熄性和不易吸水特性。6试验方法

6.1试验条件

6.1.1风机箱应在5~40℃进口空气状态下进行试验。6.1.2风机箱应按产品说明书要求组装和安装,除非在试验方法中有规定,不得采用任何特殊处理措施。

6.2性能试验方法

6.2.1起动试验

a)在额定电压85%的条件下起动,稳定运转至少5min,切断电源,停止运转,至少反复进行3次,b)检查零、部件有无松动、杂音、发热等异常现象。6.2.2额定风量和机外余压试验

额定风量和机外余压试验应按GB/T14294—1993中附录B规定的方法进行试验。6.2.3输人功率试验

在进行6.2.2试验的同时,直接测量电流、电压或输人功率6.2.4噪声试验

噪声的测量方法应按GB/T9068--1988中附录C“声压级的测量方法”进行测量。风机箱测点取8点,测点离地1m高,平面离机组垂直面1m。4点位于箱体四个角,另4点位于四个垂直面的中间位置,取其平均值。6.2.5振动试验

a)用接触式测振仪,在试验风机箱底板四角处相互垂直的三维方向上测量振动速度;b)取最大值为机组的振动速度。6.2.6绝缘电阻试验

风机箱按GB10891的规定,用500V、100MQ的电阻表测定机组各带电部件与非带电金属部件之间的绝缘电阻值。

出广检查时,允许在常温下进行测定。6.2.7绝缘介电强度试验

风机箱在进行了6.2.6试验后,应进行绝缘介电强度试验。当对地电压高于30V时,机组带电部件与不带电金属部件之间加以1500V、50Hz的交流电压,历时1.0min,应无击穿或闪烁;当对地电压小于30V时,则带电部件与不带电金属部件加以500V、50Hz的交流电压即可。试验方法按GB10891的有关规定。

6.2.8外观检查

风机箱的外观检查应按JB/T7246的有关规定。7检验规则

7.1检验分类和检验项目

7.1.1风机箱检验分出厂检验和型式检验。761

7.1.2检验项目见表5。

7.2出厂检验

检验项目名称

外观与清洁度

主要零、部件检查

安全检查

起动与运转

风量与机外余压

输人功率

JB/T8932-1999

表5检验项目

本标谁所属条款

5. 1. 7;5.1. 8;6. 2. 8

5.1.4;5.1.5;5.1.6

5.2.66.2.6;6.2.7

5.2.1,6.2.1

5.2.2;6.2.2

5.2.3;6.2.3

5.2. 4;6. 2. 4

5.2. 5,6.2. 5

型式检验「出厂检验

7.2.1每台风机箱必须经制造厂检验部门检验合格,并附有质量检验合格证方可出厂备注

7.2.2风机箱的出厂检验应按表5规定项目逐台检验。表5中第5、第6、第7三项每50台至少抽检一台,年产量不足50台时应抽检一台。7.3型式检验

7.3.1风机箱有下列情况之一时,应进行型式试验:a)试制的新产品定型时;

b)定型产品的结构、制造工艺、材料有较大改变,可能影响产品性能时;c)停产一年以上,恢复生产时;d)批量生产时,每三年进行一次;e)国家质量监督机构提出型式试验的要求时。7.3.2型式检验抽样方法,应在通过出厂检验的合格品中抽取。抽取样品的数量:少于200台时,抽样数量为1台,超过200台时,为2台。7.4判定规则

对于型式检验和出厂检验(按表5中第5、第6、第7三项)的抽取样品,其判定规则应符合以下规定:

a)对于抽取的一台样品,检验项目中有一主项或其他有两项不合格,则判定该样品为不合格品;b)在抽取样品时,有一台不合格,则再加倍台数抽取,如检验仍有一台不合格,则该批机组判定为不合格。

8标志、包装、运输和贮存

8.1标志

8.1.1每台风机箱应有产品标牌,并固定在机组明显部位,应包括下列内容:a)风机箱型号、规格;

b)机组主要技术参数(额定风量、余压、额定电流、功率、噪声等);c)机组的外形尺寸长×宽×高;d)机组重量:

e)出厂编号;

f)出厂日期;

g)制造厂名、商标。

JB/T 8932—1999

8.1.2风机箱上应标明工作状况(如通风机的转向)等标志,并附有电气线路图。8.2包装

8.2.1风机箱的包装应按JB/T9065的规定。2包装箱内应有装箱单、产品合格证、产品安装使用说明和技术文件清单等。8.2.2

8.2.3包装箱上应有不易褪色的装箱标志,其内容包括:a)产品名称、型号;

b)产品毛重、净重;

c)箱体外形尺寸:长×宽×高;d)装箱日期;

e)到站(港)及收货单位;

f)发站(港)及发货单位。

8.3运输和贮存

8.3.1风机箱在运输过程中,不应受碰撞、挤压、抛投和雨雪淋袭。8.3.2风机箱应贮存在防潮、防雨、防火场所,周围无腐蚀性气体。763

JB/T9062-1999

本标准是对ZBJ72017—88《采暖通风与空气调节设备涂装技术条件》进行的修订。本标准与ZBJ72017—88相比,主要技术内容改变如下:原ZBJ72017一88中的第5章、第6章、第7章、第8章、第10章和第11章,现合并为第5章;对表1中的性能要求作了必要的修改和补充;—去掉了ZBJ72017—88中的附录B。本标准附录 A是标准的附录。

本标准自实施之日起代替ZBJ72017—88。本标准由全国冷冻设备标准化技术委员会提出并归口。本标准负责起草单位:上海通惠-开利空调设备有限公司。本标准主要起草人:杨伟荣、张玮。764

1范围

中华人民共和国机械行业标准

采暖通风与空气调节设备

涂装技术条件

The painting specification for heating ventilationand air-conditioning equipmentsJB/T 9062--1999

代替ZBJ72017--88

本标准规定了采暖通风与空气调节设备的涂装技术要求、性能试验与检验规则等。本标准适用于采暖通风与空气调节设备(以下简称设备);不适用于暖气片、除尘设备等。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1720—1979漆膜附着力测定法GB/T1727—1992

漆膜一般制备法

GB/T1730—1993

GB/T1731—1993

GB/T1732—1993

漆膜硬度测定法摆杆阻尼试验

漆膜柔韧性测定法

漆膜耐冲击测定法

GB/T1733—1993

漆膜耐水性测定法

GB/T 1735—1979

漆膜耐热性测定法

GB/T1740—1979漆膜耐湿热测定法GB/T1763—1979漆膜耐化学试剂性测定法GB/T 1764—1979

漆膜厚度测定法

GB/T 1766—1995

色漆和清漆涂层老化的评级方法GB6514—1995涂装作业安全规程涂漆工艺安全及其通风净化GB/T9276—1996涂层自然气候曝露试验方法3定义

本标准采用下列定义。

3.1磷化处理

将金属表面通过化学反应生成种非金属的、多孔的磷酸盐薄膜。3.2附着力

涂层与被涂表面之间或涂层之间相互粘结的能力。3.3光泽

物体表面受光照射时,光线朝一定方向反射的性质。3.4耐水性

国家机械工业局1999-07-12批准2000-01~01实施

涂层耐水性能。

3.5耐盐水性

涂层耐盐水性能。

3.6涂候性

JB/T 9062—1999

涂层在自然气候诸因素作用下的耐久性。3.7柔韧性

涂层在弯曲试验后底材上的涂层开裂和剥落情况。3.8冲击性

评价涂层在高速度的负荷冲击下快速变形的一种性能。3.9硬度

指涂层表面被另一更硬的物体穿人时所表示的阻力。3.10耐湿热性

涂层耐高热(47C土1C)和高湿(94%~98%)时的性能。3.11耐热性

涂层在受一定的高温作用下仍能保持完好的性能。3.12粘度

流体内部阻碍其相对流动的一种特性。3.13涂料

一种流动状态或粉末状态的有机物质,把它涂布在物体表面上能干燥固化形成一层薄膜,能均匀覆盖和良好附着在物面上。

3.14涂装

系指将涂料涂布在清洁的被涂物面上,经干燥成膜工艺或将涂料在被涂表面扩散开的操作。4涂装方法

4.1手工涂装法

4.2空气喷涂法

4.3无空气喷涂法

4.4静电喷涂法

4.5电泳涂装法

4.6粉末熔融涂装法

4.7粉末静电涂装法

5要求

5.1对需涂装的设备零、部件的要求5.1.1所有应涂装的零、部件在检验合格后才能涂装。5.1.2零、部件有耐热、耐油等特殊要求时,应采用与其相适应的涂料。5.1.3铜、铝等金属制成的零件,根据产品的应用范围规定其涂装方法。5.2涂装前的表面处理要求

5.2.1零、部件表面上不应有毛刺和锐边,并除净焊渣、飞溅、浇口、冒口、飞边、多肉等缺陷,以及金属屑.油污等杂物。

5.2.2铸件表面应经机械清洗、喷丸等处理,使表面除净锈层、粘砂、涂料等附着物。5.2.3钣金、铆焊件等应根据表面不同的锈蚀等级,采用手工或机械等处理方法,使被涂表面达到涂料所要求的处理质量等级。按附录A(标准的附录)执行。766

JB/T 9062--1999

5.2.4涂耐油、耐热等涂料时,非磷化表面要加工处理到金属本色后才能进行涂装。5.2.5对有特殊要求的零、部件,除锈后应磷化处理。磷化膜厚度根据涂装工艺要求确定。5.3手工、空气、无空气、静电、电泳涂装法的一般涂装工艺要求5.3.1钣金件、铆焊件、铸件有锤痕或其他凹陷时,应用腻子填平。整个表面薄刮第一层腻子,然后略微打磨后再薄刮第二层腻子,要求细腻、平整、均勾。一般每层腻子厚度不超过0.5mm,每层腻子均应在前一层干燥再进行下道工序。

5.3.2底涂层涂装

5.3.2.1涂层应涂布均匀、完整,涂层厚度一般在20~40um。5.3.2.2涂层干燥方法按涂料有关要求确定。5.3.3面涂层涂装

5.3.3.1涂装前工件应清洁无灰尘、油污等。5.3.3.2面涂层涂装层数的选择主要取决于制品的外观装饰性和使用条件,一般涂一层。对装饰性要求高和使用条件特殊的产品一般涂2~3层或更多层,涂层厚度一般为20~40μm。5.3.3.3面涂层应平整、涂布均匀、色泽一致,外观无缺陷。5.3.3.4涂层于燥方法按涂料有关要求确定。5.3.4每层涂装前应打磨,增强涂层的附着力。5.3.5对需稀释的涂料应根据有关技术要求加以稀释。5.3.6喷涂涂料时的环境温度不低于5℃,场地应清洁。5.3.7涂料一般在相对湿度不超过70%的环境下喷涂。当相对湿度超过70%时,应采取相应措施。5.4粉末熔融、粉末静电涂装法的一般涂装工艺要求5.4.1使用热固性粉未涂料时,应进行加热固化处理。5.4.2粉末静电涂装如需涂底涂层时,应使用导电良好的涂料。5.4.3使用热塑性粉末涂料时,般需涂底涂层。5.4.4被涂物一般无须预热,但流动浸溃法和喷涂法应预热到粉末熔融点以上。为获得厚涂层,其他粉末涂装法也可预热。

5.4.5加热塑化(或固化)后应进行急速冷却处理。5.4.6熔融涂装法涂层厚度般为100~500μm。粉末静电涂装法涂层厚度为40200um,工件预热后涂装,其涂层厚度可达100~500μm。5.4.7加热参数依据粉末涂料塑化(或固化)的规定。5.5涂料、稀释剂、腻子的选用和验收要求5.5.1涂料的颜色、外观和涂层机械强度应满足设计要求,并在使用过程中耐久、稳定,以及耐使用环境介质的侵蚀。

5.5.2涂料对被涂表面应具有良好的附着力,多层涂装时各涂层间的配套性良好。5.5.3所选用涂料的施工性能、干燥性能、涂装性能等应与所具有的涂装条件相适应。5.5.4尽量选用毒性小和污染少的涂料。5.5.5涂料稀释时,应使用该类涂料的专用或通用稀释剂。5.5.6腻子应具有良好的涂刮性、干燥性、打磨性、填平性、耐油性,以及小的收缩性和吸收性。对涂料的附着力要好。

5.5.7对进厂的涂料、腻子按有关标准进行验收如下的项目:a)涂料:外观颜色、干燥时间、光泽、附着力、黏度等;b)腻子:耐油性等。

5.6涂装检查

5.6.1涂层应牢固,装饰性涂层的外观应平整、美观、色泽一致。产品涂层的边角线条应整齐、清晰。767

2—1999

JB/T 9062-

5.6.2产品保护性涂层应均匀,无流挂、起泡、发白和明显的缩皱、桔皮剥落等。对装饰性涂层除不应有上述缺陷外,还不应有明显的伤痕和划痕等。6性能试验

6.1涂层性能试样按GB/T1727的规定。6.2涂层性能试验及要求见表1规定。6.3涂料性能按涂料进厂的批量试验。表1

涂层性能

涂层厚度

附着力

耐冲击性

柔韧性

耐候性

耐湿热性

耐盐水性

耐水性

耐热性

检验规则

涂层性能试验

按GB/T1764

按GB/T1730

按GB/T1720

按GB/T1732

按GB/T1731

按GB/T1766

按 GB/T 9276

按GB/T1740

在温度47℃土1C,相对湿度

94%~98%条件下

按GB/T1763中耐盐水性的

测定,3%氯化钠溶液

按 GB/T 1733

按GB/T1735

性能及要求

按GB/T1727—1992中表1规定或技术条件中规定的厚度

达到产品的硬度指标

达二级以上

用4倍放大镜观察无裂纹、皱纹及剥落涂层在弯曲后用4倍放大镜观察应无网纹、裂纹及剥落等破坏现象

失光率应在50%~60%间

按GB/T1766综合评定等级良以上按产品标准规定时间内无异常

涂层无剥落、起皱、起泡、生锈、变色和失光等现象,符合产品标准规定为合格

对失光、起泡、起皱、脱落、生锈等记录其现象及恢复时间,符合产品标准规定为合格

按产品标推规定温度,在规定时间内,将涂层样板取出,冷却至温度25℃士1℃、表面无起层、皱皮、鼓泡、变色等现象或按产品标准规定检查

涂装完工后,经检验部门在光线充足的条件下按5.6.1、5.6.2进行检查,检查合格后填写涂装合格字样。

8涂装的安全、卫生技术和环境保护8.1涂装前处理工艺的安全、卫生,按国家有关安全、卫生规定执行。8.2涂装作业安全按GB6514执行。8.3涂装作业卫生按国家有关卫生规定执行。8.4有害物质的排放按国家有关排放标准执行。768

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。