JB/T 9002-1999

基本信息

标准号: JB/T 9002-1999

中文名称:运输机械用减速器

标准类别:机械行业标准(JB)

英文名称: Speed reducers for transport machinery

标准状态:现行

发布日期:1999-06-28

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:358725

标准分类号

标准ICS号:机械系统和通用件>>轴和联轴器>>21.120.20联轴器、离合器、磨擦器

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

关联标准

替代情况:ZB J19026-1990

出版信息

页数:36 页

标准价格:24.0 元

相关单位信息

标准简介

JB/T 9002-1999 JB/T 9002-1999 运输机械用减速器 JB/T9002-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.120.20

中华人民共和国机械行业标准

JB/T9002—1999

运输机械用减速器

Gearboxes fortransportationmachinery1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T9002-1999

引用标准

型式和尺寸

基本参数及承载能力

技术要求

试验方法

检验规则

标志、包装、运输及贮存

制造质量保证及可靠性指标

附录A(标准的附录)

附录B(标准的附录)

附录C(提示的附录)

附录D(提示的附录)

附录E(提示的附录)

减速器的承载能力及选用

中硬齿面齿轮减速器有关规定

工作机械载荷分类

减速器的实际传动比

减速器转动惯量

JB/T9002-1999

本标准是对ZBJ1902690《运输机械用减速器》的修订。修订时,对原标准作了编辑性修改主要技术内容没有变化

本标准自实施之日起代替ZBJ19

902690。

本标准的附录A、附录B是标准的附录,本标准的附录C、附录D、附录E都是提示的附录。本标准由北京起重运输机械研究所提出并归口。本标准起草单位:北京起重运输机械研究所。本标准主要起草人:徐寄蓉、马亨阳、谷九清、佟家彦、赵春晖。I

1范围

中华人民共和国机械行业标准

运输机械用减速器

Gearboxes fortransportationmachineryJB/T9002-1999

代替ZBJ19026—90

本标准规定了运输机械用减速器(以下简称减速器)的型式、尺寸、基本参数、技术要求、试验方法和检验规则等。

本标准适用手DBY型二级传动和DCY型三级传动圆锥圆柱齿轮减速器。DBY型和DCY型减速器主要用于运输机械,也可用于冶金、矿山、化工、煤炭、建材、轻工、石油等各种通用机械,其工作条件应符合下列要求:

a)输入轴最高转速不大于1500r/min;b)齿轮圆周速度不大于20m/s

c)工作环境温度为-40~+45℃。当环境温度低于0℃时,启动前润滑油应加热。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1356—1988

GB/T1569—1990

GB/T3098.1—1982

GB/T3323—1987

GB/T5903—1995

GB/T 6404—1986

GB/T9439—1988

GB/T10095—1988

JB/T9050.3—1999

3型式和尺寸

3.1型式

渐开线圆柱齿轮基本齿廓

圆柱形轴伸

紧固件机械性能螺栓、螺钉和螺柱钢熔化焊对接接头射线照相和质量分级工业闭式齿轮油

齿轮装置噪声声功率级测定方法灰铸铁件

渐开线圆柱齿轮精度

圆程齿轮减速器加载试验方法

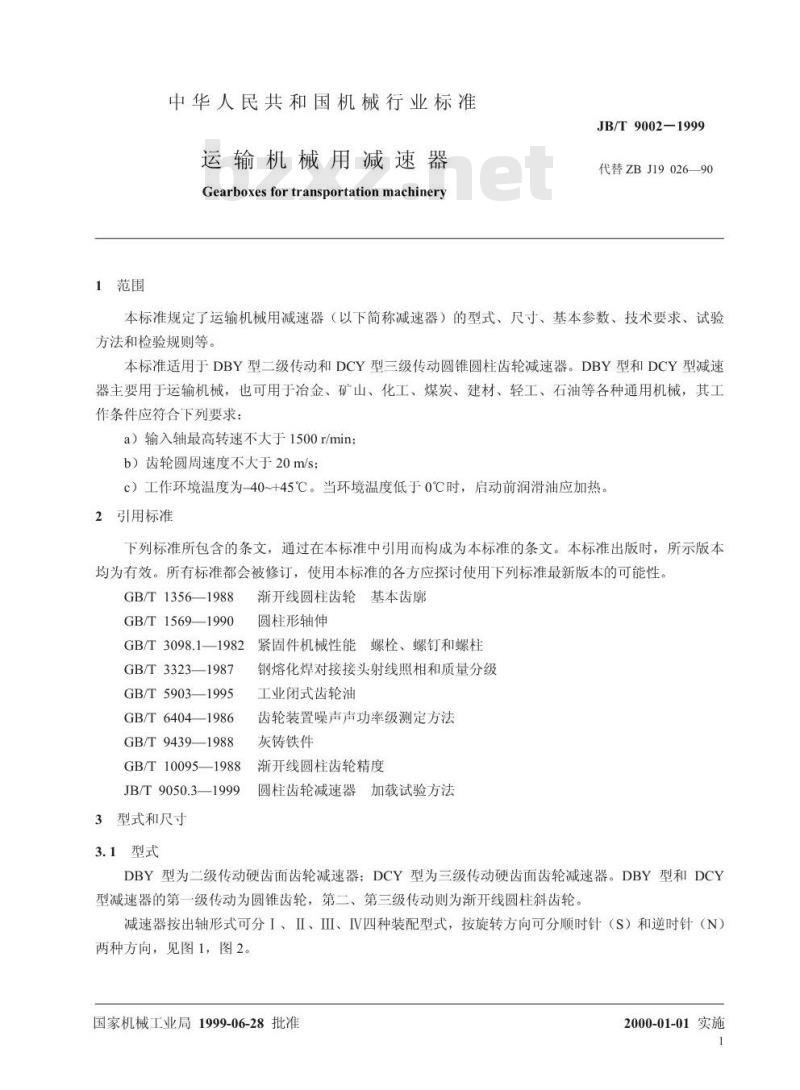

DBY型为二级传动硬齿面齿轮减速器;DCY型为三级传动硬齿面齿轮减速器。DBY型和DCY型减速器的第一级传动为圆锥齿轮,第二、第三级传动则为渐开线圆柱斜齿轮。减速器按出轴形式可分I、II、I、IV四种装配型式,按旋转方向可分顺时针(S)和逆时针(N)两种方向,见图1,图2。

国家机械工业局1999-06-28批准2000-01-01实施

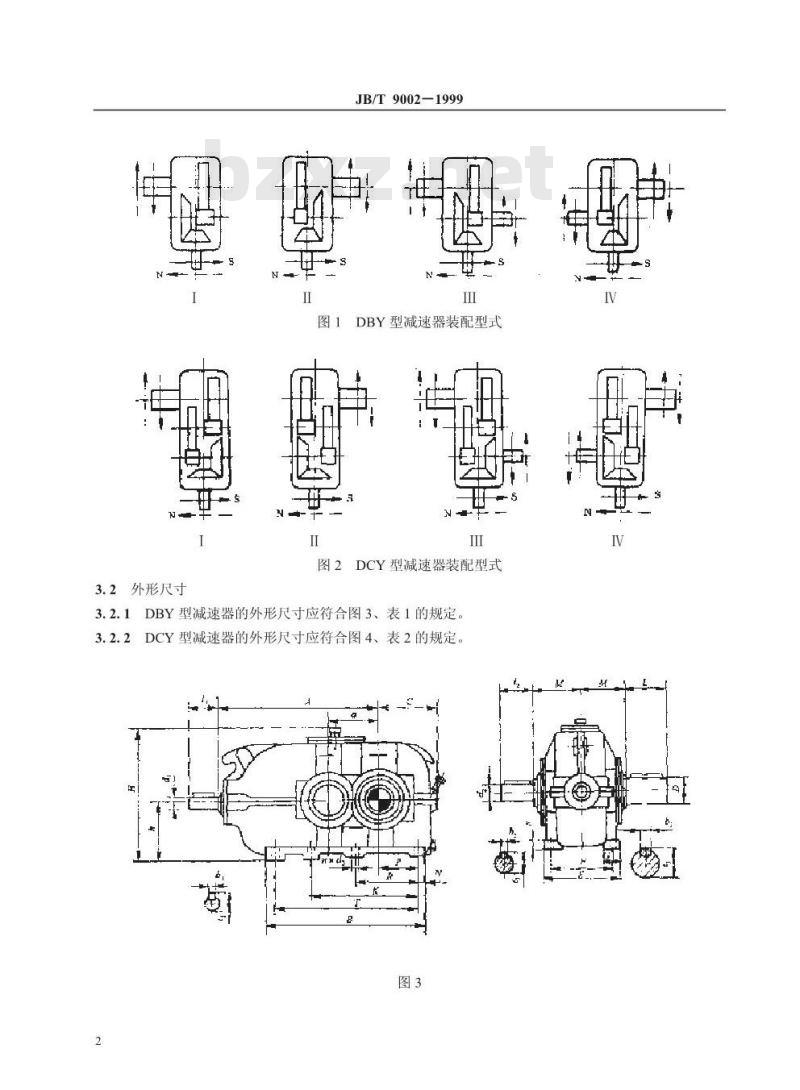

3.2外形尺寸

JB/T9002—1999

DBY型减速器装配型式

图2DCY型减速器装配型式

3.2.1DBY型减速器的外形尺寸应符合图3、表1的规定。3.2.2DCY型减速器的外形尺寸应符合图4、表2的规定。图3

名义中心距a

名义中心距a

JB/T9002—1999

名义中心距a

名义中心距a

JB/T9002—1999

JB/T9002—1999

3.3减速器的输入轴、输出轴及齿轮轴轴伸尺寸应符合GB/T1569的规定。3.4型号和标记

输入轴旋转方向代号

装配型式代号

公称传动比

名义中心距a,mm

型式代号

标记示例:

名义中心距为280mm,公称传动比为31.5,装配型式为第Ⅲ种,输入轴为顺时针方向旋转的三级传动减速器的标记为:

减速器DCY280-31.5-IⅢISJB/T9002-—19994基本参数及承载能力

4.1中心距

4.1.1DBY型减速器的中心距应符合表3的规定,DCY型减速器的中心距应符合表4的规定。表3

名义中心距a

末级中心距

名义中心距α

中间级中心距

末级中心距

4.2公称传动比

4.2.1减速器的公称传动比应符合表5的规定。315

公称传动比

DBY型

JB/T9002—1999

DCY型

减速器的实际传动比与公称传动比的相对误差:DBY型减速器不大于4%,DCY型减速器不大于5%

4.3齿轮模数

4.3.1圆锥齿轮大端模数m为3~15mm。圆柱齿轮模数m为2.5,2.75,3,3.5,4,4.5,5,5.5,6,7,8,9,10,12,14,16,18,20,4.3.2

22,25mm。

4.4齿轮的基本齿形

4.4.1圆锥齿轮为格里森弧线齿或克林根贝尔格延伸外摆线齿,齿形参数应符合表6的规定。表6

齿形角

齿顶高系数

顶隙系数

齿宽中心螺旋角

格里森齿形制

弧线圆锥齿轮

α=20°

pm=35°

圆柱齿轮基本齿廓应符合GB/T1356的规定4.4.2

4.5减速器的承载能力及选用应符合附录A(标准的附录)的规定。5技术要求

5.1机体和机盖

克林根贝尔格齿形制

延伸外摆线齿轮

α=20%

Bm=30°

5.1.1机体和机盖铸铁件应符合GB/T9439中的HT200。允许采用焊接的机体和机盖,焊接件焊缝应达到GBT3323中的I级焊缝的规定。5.1.2机体、机盖合箱后,允许机盖凸缘比机体凸缘宽,每边宽出量应符合表7的规定表7

名义中心距a

≤280

机盖凸缘宽出量

5.1.3机体、机盖自由结合时,分合面应密合,用0.05mm的塞尺检查其缝隙,塞尺塞入深度应不超过分合面宽度的1/3。

5.1.4机体、机盖应消除内应力。5.1.5分合面精加工后,平面度为7级精度,表面粗糙度R为3.2um。6

JB/T9002—1999

5.1.6轴承孔尺寸公差带为H7,表面粗糙度R为3.2um。5.1.7轴承孔的圆柱度为7级精度5.1.8轴承孔圆柱面与其端面的垂直度为7级精度5.1.9轴承孔的中心距极限偏差土f应符合表8的规定。表8

中心距

极限偏差

>80~120

>120-180

>180~250

>250~315

>315~400

>400~500

>500~630

>630~800

5.1.10轴承孔的中心线平行度公差,在轴承跨距上测量,在水平和垂直方向f、f应符合表9的规定,表9

轴承跨距

平行度公差、于

>125~280

>280~560

1机体、机盖轴承孔中心线应与分合面重合,其偏差应不大于0.3mm。5.1.11

5.1.12机体不准渗油。

>560~1000

5.1.13机体两垂直孔轴线的垂直度公差8,在机体孔端面至两轴线交点的距离上测量,见图5,其值按式(1)进行计算。

Romcoso,

式中:8-

JB/T9002—1999

-机体两垂直孔轴线的垂直度公差,μm;齿轮副轴交角极限偏差,见表10:-机体孔端面至两轴线交点的测量距离,mm:一中心锥距,mm;

小齿轮分锥角,(°)。

小齿轮分锥角

>15~25

偏差代号

5.2齿轮、齿轮轴和轴

>50-100

>100~200

>200~400

>400~800

>800~1600

5.2.1齿轮、齿轮轴采用锻件,材料为20CrMnMo,力学性能应符合表11的规定,允许采用力学性能相当或较高的锻造材料。不准采用铸造齿轮。渗碳、淬火齿轮齿面精加工后,有效硬化层深度为0.15~0.25m,模数较大取较小值,模数较小取较大值。且齿面不得有裂纹、烧伤等缺陷。输出轴的材料为42CrMo,力学性能应符合表11的规定,允许采用力学性能相当或较高的材料。表11

材料牌号

20CrMnMo

42CrMo

热处理

渗碳、淬火、此内容来自标准下载网

两次淬火、

截面尺寸

≤100

学性能

N·m/cm2

1)齿轮芯部硬度:在齿宽中部法向截面上,轮齿的中心线与齿根圆相交处的硬度。5.2.2渗碳淬火齿轮齿面硬度:齿轮轴为58~62HRC,齿轮为54~58HRC。硬

齿面芯部\》

5.2.3齿轮基准孔尺寸公差带及基准孔和齿坏基准端面的形状和位置公差、表面粗糙度应符合表12的规定。

齿轮基准孔

齿轮基准端面

尺寸公差带

圆柱度

端面跳动

表面粗糙度Ra

齿轮轴或轴与轴承配合处的基准轴颈、轴肩尺寸公差带形位公差及表面粗糙度应符合表13的5.2.41

规定。

基准轴颈

轴肩端面

尺寸公差带

JB/T9002—1999

圆柱度

端面跳动

齿轮轴和轴的尺寸公差带、形位公差及表面粗糙度应符合表14的规定5.2.5

轴伸直径

>30~50

轴伸轴肩

尺寸公差带

圆柱度

与轴承轴颈的同轴度

端面跳动

表面粗糙度R

表面粗糙度R.

齿轮与轴的配合,当公称直径为50~80mm时采用H7/p6,公称直径大于80mm时采用H7/s6。轴与齿轮配合处的轴颈、轴肩的形位公差、表面粗糙度应符合表15的规定。表15

与齿轮配合的轴颈

与齿轮配合的轴肩

圆柱度

与轴心线的同轴度

端面跳动

键槽的加工尺寸公差带、形位公差、表面粗糙度应符合表16的规定。表16

键槽宽度公差

键槽的对称度

表面粗糙度

表面粗糙度R

5.2.8圆柱齿轮顶圆直径的偏差:当以齿顶圆作为测量和定位基准时,其偏差应符合表17的规定。允许在顶圆柱两端面各加工20~30mm宽的定位面,其径向跳动公差应符合表18的规定,其表面粗糙度R为1.6μm。

当顶圆不作为测量齿厚的基准时,尺寸偏差为IT11,但不大于0.1mg。表17

齿轮顶圆直径

齿轮顶圆直径偏差

齿轮分度圆直径

≤125

>125~400

>400~800

>800~1600

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9002—1999

运输机械用减速器

Gearboxes fortransportationmachinery1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T9002-1999

引用标准

型式和尺寸

基本参数及承载能力

技术要求

试验方法

检验规则

标志、包装、运输及贮存

制造质量保证及可靠性指标

附录A(标准的附录)

附录B(标准的附录)

附录C(提示的附录)

附录D(提示的附录)

附录E(提示的附录)

减速器的承载能力及选用

中硬齿面齿轮减速器有关规定

工作机械载荷分类

减速器的实际传动比

减速器转动惯量

JB/T9002-1999

本标准是对ZBJ1902690《运输机械用减速器》的修订。修订时,对原标准作了编辑性修改主要技术内容没有变化

本标准自实施之日起代替ZBJ19

902690。

本标准的附录A、附录B是标准的附录,本标准的附录C、附录D、附录E都是提示的附录。本标准由北京起重运输机械研究所提出并归口。本标准起草单位:北京起重运输机械研究所。本标准主要起草人:徐寄蓉、马亨阳、谷九清、佟家彦、赵春晖。I

1范围

中华人民共和国机械行业标准

运输机械用减速器

Gearboxes fortransportationmachineryJB/T9002-1999

代替ZBJ19026—90

本标准规定了运输机械用减速器(以下简称减速器)的型式、尺寸、基本参数、技术要求、试验方法和检验规则等。

本标准适用手DBY型二级传动和DCY型三级传动圆锥圆柱齿轮减速器。DBY型和DCY型减速器主要用于运输机械,也可用于冶金、矿山、化工、煤炭、建材、轻工、石油等各种通用机械,其工作条件应符合下列要求:

a)输入轴最高转速不大于1500r/min;b)齿轮圆周速度不大于20m/s

c)工作环境温度为-40~+45℃。当环境温度低于0℃时,启动前润滑油应加热。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1356—1988

GB/T1569—1990

GB/T3098.1—1982

GB/T3323—1987

GB/T5903—1995

GB/T 6404—1986

GB/T9439—1988

GB/T10095—1988

JB/T9050.3—1999

3型式和尺寸

3.1型式

渐开线圆柱齿轮基本齿廓

圆柱形轴伸

紧固件机械性能螺栓、螺钉和螺柱钢熔化焊对接接头射线照相和质量分级工业闭式齿轮油

齿轮装置噪声声功率级测定方法灰铸铁件

渐开线圆柱齿轮精度

圆程齿轮减速器加载试验方法

DBY型为二级传动硬齿面齿轮减速器;DCY型为三级传动硬齿面齿轮减速器。DBY型和DCY型减速器的第一级传动为圆锥齿轮,第二、第三级传动则为渐开线圆柱斜齿轮。减速器按出轴形式可分I、II、I、IV四种装配型式,按旋转方向可分顺时针(S)和逆时针(N)两种方向,见图1,图2。

国家机械工业局1999-06-28批准2000-01-01实施

3.2外形尺寸

JB/T9002—1999

DBY型减速器装配型式

图2DCY型减速器装配型式

3.2.1DBY型减速器的外形尺寸应符合图3、表1的规定。3.2.2DCY型减速器的外形尺寸应符合图4、表2的规定。图3

名义中心距a

名义中心距a

JB/T9002—1999

名义中心距a

名义中心距a

JB/T9002—1999

JB/T9002—1999

3.3减速器的输入轴、输出轴及齿轮轴轴伸尺寸应符合GB/T1569的规定。3.4型号和标记

输入轴旋转方向代号

装配型式代号

公称传动比

名义中心距a,mm

型式代号

标记示例:

名义中心距为280mm,公称传动比为31.5,装配型式为第Ⅲ种,输入轴为顺时针方向旋转的三级传动减速器的标记为:

减速器DCY280-31.5-IⅢISJB/T9002-—19994基本参数及承载能力

4.1中心距

4.1.1DBY型减速器的中心距应符合表3的规定,DCY型减速器的中心距应符合表4的规定。表3

名义中心距a

末级中心距

名义中心距α

中间级中心距

末级中心距

4.2公称传动比

4.2.1减速器的公称传动比应符合表5的规定。315

公称传动比

DBY型

JB/T9002—1999

DCY型

减速器的实际传动比与公称传动比的相对误差:DBY型减速器不大于4%,DCY型减速器不大于5%

4.3齿轮模数

4.3.1圆锥齿轮大端模数m为3~15mm。圆柱齿轮模数m为2.5,2.75,3,3.5,4,4.5,5,5.5,6,7,8,9,10,12,14,16,18,20,4.3.2

22,25mm。

4.4齿轮的基本齿形

4.4.1圆锥齿轮为格里森弧线齿或克林根贝尔格延伸外摆线齿,齿形参数应符合表6的规定。表6

齿形角

齿顶高系数

顶隙系数

齿宽中心螺旋角

格里森齿形制

弧线圆锥齿轮

α=20°

pm=35°

圆柱齿轮基本齿廓应符合GB/T1356的规定4.4.2

4.5减速器的承载能力及选用应符合附录A(标准的附录)的规定。5技术要求

5.1机体和机盖

克林根贝尔格齿形制

延伸外摆线齿轮

α=20%

Bm=30°

5.1.1机体和机盖铸铁件应符合GB/T9439中的HT200。允许采用焊接的机体和机盖,焊接件焊缝应达到GBT3323中的I级焊缝的规定。5.1.2机体、机盖合箱后,允许机盖凸缘比机体凸缘宽,每边宽出量应符合表7的规定表7

名义中心距a

≤280

机盖凸缘宽出量

5.1.3机体、机盖自由结合时,分合面应密合,用0.05mm的塞尺检查其缝隙,塞尺塞入深度应不超过分合面宽度的1/3。

5.1.4机体、机盖应消除内应力。5.1.5分合面精加工后,平面度为7级精度,表面粗糙度R为3.2um。6

JB/T9002—1999

5.1.6轴承孔尺寸公差带为H7,表面粗糙度R为3.2um。5.1.7轴承孔的圆柱度为7级精度5.1.8轴承孔圆柱面与其端面的垂直度为7级精度5.1.9轴承孔的中心距极限偏差土f应符合表8的规定。表8

中心距

极限偏差

>80~120

>120-180

>180~250

>250~315

>315~400

>400~500

>500~630

>630~800

5.1.10轴承孔的中心线平行度公差,在轴承跨距上测量,在水平和垂直方向f、f应符合表9的规定,表9

轴承跨距

平行度公差、于

>125~280

>280~560

1机体、机盖轴承孔中心线应与分合面重合,其偏差应不大于0.3mm。5.1.11

5.1.12机体不准渗油。

>560~1000

5.1.13机体两垂直孔轴线的垂直度公差8,在机体孔端面至两轴线交点的距离上测量,见图5,其值按式(1)进行计算。

Romcoso,

式中:8-

JB/T9002—1999

-机体两垂直孔轴线的垂直度公差,μm;齿轮副轴交角极限偏差,见表10:-机体孔端面至两轴线交点的测量距离,mm:一中心锥距,mm;

小齿轮分锥角,(°)。

小齿轮分锥角

>15~25

偏差代号

5.2齿轮、齿轮轴和轴

>50-100

>100~200

>200~400

>400~800

>800~1600

5.2.1齿轮、齿轮轴采用锻件,材料为20CrMnMo,力学性能应符合表11的规定,允许采用力学性能相当或较高的锻造材料。不准采用铸造齿轮。渗碳、淬火齿轮齿面精加工后,有效硬化层深度为0.15~0.25m,模数较大取较小值,模数较小取较大值。且齿面不得有裂纹、烧伤等缺陷。输出轴的材料为42CrMo,力学性能应符合表11的规定,允许采用力学性能相当或较高的材料。表11

材料牌号

20CrMnMo

42CrMo

热处理

渗碳、淬火、此内容来自标准下载网

两次淬火、

截面尺寸

≤100

学性能

N·m/cm2

1)齿轮芯部硬度:在齿宽中部法向截面上,轮齿的中心线与齿根圆相交处的硬度。5.2.2渗碳淬火齿轮齿面硬度:齿轮轴为58~62HRC,齿轮为54~58HRC。硬

齿面芯部\》

5.2.3齿轮基准孔尺寸公差带及基准孔和齿坏基准端面的形状和位置公差、表面粗糙度应符合表12的规定。

齿轮基准孔

齿轮基准端面

尺寸公差带

圆柱度

端面跳动

表面粗糙度Ra

齿轮轴或轴与轴承配合处的基准轴颈、轴肩尺寸公差带形位公差及表面粗糙度应符合表13的5.2.41

规定。

基准轴颈

轴肩端面

尺寸公差带

JB/T9002—1999

圆柱度

端面跳动

齿轮轴和轴的尺寸公差带、形位公差及表面粗糙度应符合表14的规定5.2.5

轴伸直径

>30~50

轴伸轴肩

尺寸公差带

圆柱度

与轴承轴颈的同轴度

端面跳动

表面粗糙度R

表面粗糙度R.

齿轮与轴的配合,当公称直径为50~80mm时采用H7/p6,公称直径大于80mm时采用H7/s6。轴与齿轮配合处的轴颈、轴肩的形位公差、表面粗糙度应符合表15的规定。表15

与齿轮配合的轴颈

与齿轮配合的轴肩

圆柱度

与轴心线的同轴度

端面跳动

键槽的加工尺寸公差带、形位公差、表面粗糙度应符合表16的规定。表16

键槽宽度公差

键槽的对称度

表面粗糙度

表面粗糙度R

5.2.8圆柱齿轮顶圆直径的偏差:当以齿顶圆作为测量和定位基准时,其偏差应符合表17的规定。允许在顶圆柱两端面各加工20~30mm宽的定位面,其径向跳动公差应符合表18的规定,其表面粗糙度R为1.6μm。

当顶圆不作为测量齿厚的基准时,尺寸偏差为IT11,但不大于0.1mg。表17

齿轮顶圆直径

齿轮顶圆直径偏差

齿轮分度圆直径

≤125

>125~400

>400~800

>800~1600

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。