JB/T 9003-1999

基本信息

标准号: JB/T 9003-1999

中文名称:起重机 三合一减速器

标准类别:机械行业标准(JB)

英文名称: Three-in-one reducer for crane

标准状态:已作废

发布日期:1999-06-28

实施日期:2000-01-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:191797

标准分类号

标准ICS号:机械系统和通用件>>轴和联轴器>>21.120.20联轴器、离合器、磨擦器

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

关联标准

出版信息

页数:16页

标准价格:17.0 元

相关单位信息

标准简介

JB/T 9003-1999 起重机 三合一减速器 JB/T9003-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.120.20

中华人民共和国机械行业标准

JB/T9003—1999

起重机三合一减速器

Gearboxeswithbrakemotorsforcranes1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T9003-1999

本标准是对ZBJ19027一90《起重机QS型减速器》的修订。修订时,对原标准作了编辑性修改:主要技术内容没有变化

本标准自实施之日起代替ZBJ19

9027-90。

本标准的附录A是提示的附录。

本标准由全国起重机械标准化技术委员会提出并归口。本标准负责起草单位:北京起重运输机械研究所。本标准主要起草人:郭雅淳、万明炎、杨德明、崔振元。1范围

中华人民共和国机械行业标准

起重机三合一减速器

GearboxeswithbrakemotorsforcranesJB/T9003—1999

代替ZBJ19027—90

本标准规定了起重机用三合一减速器(以下简称减速器)的型式、基本参数、尺寸、技术要求、试验方法与检验规则等要求。

本标准适用于3.2~50t桥式类型起重机运行机构用减速器,也适用于运输、冶金、矿山、石油、化工、建筑和轻工业等各种机械设备中的传动机构用减速器。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990

GB/T1031—1995

GB/T 11841996

GB/T1801—1979

GB/T3077—1988

GB/T3478.1—1995

GB/T3478.2—1995

GB/T3811—1983

GB/T5903—1995

GB/T 6404—1986

GB/T9439—1988

GB/T10095—1988

GB/T133061991

GB/T133841992

JB/T9050.3—1999

3型式

3.1结构型式

包装储运图示标志

表面粗糙度参数及其数值

形状和位置公差未注公差值

公差与配合尺寸至500mm孔、轴公差带与配合合金结构钢技术条件

圆柱直齿渐开线花键、模数、基本齿廓公差圆柱直齿渐开线花键30°压力角尺寸表起重机设计规范

工业闭式齿轮油

齿轮装置噪声声功率级的测定方法灰铸铁件

渐开线圆柱齿轮精度

机电产品包装通用技术条件

圆柱齿轮减速器加载试验方法

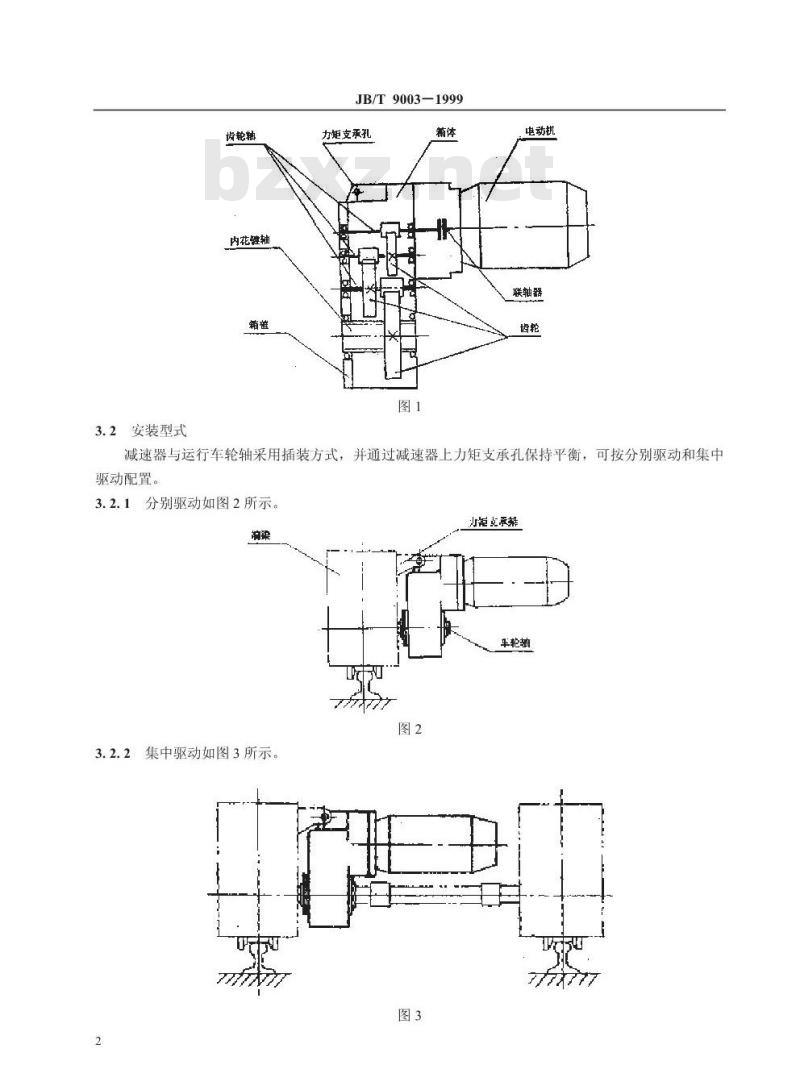

减速器系采用三级渐开线圆柱齿轮传动,轴心线按折线布置,配用带制动器的绕线电动机或带制动器的变极鼠笼电动机驱动,其结构型式如图1所示。国家机械工业局1999-06-28批准2000-01-01实施

3.2安装型式

齿轮轴

内花链轴

JB/T9003—1999

力矩支承礼

电动机

联轴器

减速器与运行车轮轴采用插装方式,并通过减速器上力矩支承孔保持平衡,可按分别驱动和集中驱动配置。

3.2.1分别驱动如图2所示。

小起点承架

3.2.2集中驱动如图3所示。

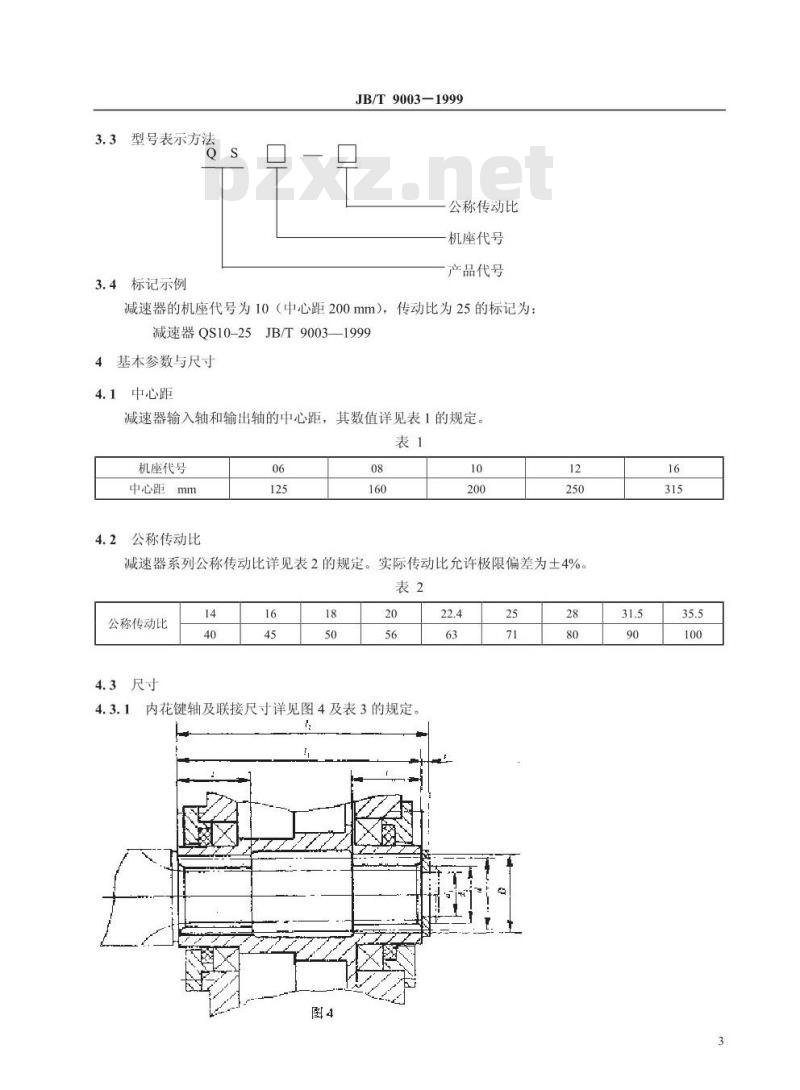

型号表示方法

3.4标记示例

JB/T9003—1999

公称传动比

机座代号

产品代号

减速器的机座代号为10(中心距200mm),传动比为25的标记为:减速器QS10-25

JB/T9003—1999

4基本参数与尺寸

4.1中心距

减速器输入轴和输出轴的中心距,其数值详见表1的规定。表1

机座代号

中心距mm

公称传动比

实际传动比允许极限偏差为土4%。减速器系列公称传动比详见表2的规定。表2

公称传动比

4.3尺寸

4.3.1内花键轴及联接尺寸详见图4及表3的规定图4

花键副

INT/EXT21ZX2mX30P×6H/6h

GB/T3478.11995

INT/EXT24Z×2m×30P×6H/6h

GB/T3478.1—1995

INT/EXT31ZX2mX30PX6H/6h

GB/T 3478.1—1995

INT/EXT27ZX3mX30PX6H/6h

GB/T3478.11995

INT/EXT35ZX3mX30P×6H/6h

GB/T3478.11995

JB/T9003—1999

内花键

大径D

外花键

大径d

4.3.2减速器的安装和外形尺寸详见图5及表4的规定。AA

机座代号

1251757516820160

160/3582302102020082.75

200|45229727425250

2505663603463031292.25

JB/T9003-1999

148$14M10

Φ20M10235.7518847.75

Φ22M12

28022M16307.2525561.25

315705440400|40340115.7528040M16331.2526465.75100

5技术要求

5.1减速器的适用条件

a)齿轮圆周速度不大于20m/s;b)输入轴转速不大于1500r/min;)工作环境温度-40~+45℃;

d)可正、反两个方向运转。

5.2减速器的承载能力

160156

输入轴转速为1400r/min,按GB/T3811中规定的机构工作级别为M6时,减速器的承载能力应符合表5的规定;输入轴转速为1400r/min连续工作型减速器的承载能力应符合表6的规定。起重机不同机构工作级别功率值的换算方法见附录A(提示的附录)。5.3效率

在额定载荷下,减速器的效率应不低于94%。5

公称传动比

功率、扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴转速为1400r/min

工作级别为M6。

公称传动比

功率、扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴转速为1400r/min,

连续工作型。

JB/T9003—1999

5.4噪声

减速器噪声应符合表7的规定。

机座代号

噪声dB(A)

5.5箱体与箱盖

5.5.1铸造毛坏应进行时效处理。JB/T9003—1999

5.5.2应无影响使用性能的铸造缺陷,非加工表面应平整光洁,无毛刺和飞边。5.5.3箱体与箱盖剖分面粗糙度应采用GB/T1031中的R,其值为3.2μm。5.5.4

箱体与箱盖部分面平面度应不低于GB/T1184一1996表B1中的7级。16

轴承孔尺寸精度应不低于GB/T1801中的H7,表面粗糙度应采用GB/T1031中的R,其值为5.5.5

3.2μm。

5.5.6轴承孔中心线与剖分面的垂直度及轴承孔圆柱度应不低于GB/T11841996表B1中的7级5.5.7

轴承孔的中心距极限偏差土f应符合表8的规定表8

中心距

>50~80

>80~120

>120~180

>180~250

5.5.8轴承孔中心线平行度公差f和f在轴承跨距上测量时,应符合表9的规定。表9

轴承跨距L。

平行度公差

40~100

,箱体与箱盖合箱后,边缘应平齐,其允许错位应不大于表10的规定5.5.9

机座代号

允许错位量

5.6齿轮与齿轮轴

5.6.1齿轮与齿轮轴的毛坏应为锻件。08

>100~160

>250~315

5.6.2热处理后齿面硬度为56~62HRC:硬度层深度应符合表11的规定;心部硬度应达到26~32HRC。内花键轴调质硬度为241~269HB。齿轮模数

硬度层深度

0.25~0.35

JB/T9003-1999

0.35~0.55

齿轮齿部应无裂纹、夹渣、白点等缺陷。齿轮齿面应无擦伤和划痕。

5.6.5齿轮的精度等级应不低于GB/T10095中的7级。2.5

0.45~0.65

0.55~0.75

齿轮基准孔精度,基准端面的位置公差及表面粗糙度应符合表12的规定。5.6.6

齿轮基准孔

齿轮基准面

尺寸精度

端面圆跳动

0.70~0.90

表面粗糙度R

齿轮轴和内花键轴与轴承配合的基准轴颈、轴肩的尺寸精度、端面圆跳动及表面粗糙度,应符5.6.7

合表13的规定。

基准轴颈

尺寸精度

端面圆跳动

表面粗糙度R.

8第一级齿轮轴轴伸直径的尺寸精度、表面粗糙度、圆度、圆跳动,应符合表14的规定。5.6.8

轴伸直径

尺寸精度

圆跳动

内花键轴与齿轮的内孔配合精度应符合表15的规定。齿轮轴、

齿轮内孔

键槽的尺寸精度、位置公差、表面粗糙度应符合表16的规定。表16

键槽宽度公差

键槽宽相对轴心线对称度

表面粗糙度R。

齿轮轴、内花键轴

表面粗糙度R

5.6.11渐开线内花键轴

JB/T9003—1999

花键的基本参数和尺寸应符合GB/T3478.1和GB/T3478.2中的有关规定。标准压力角为30°渐开线花键的配合种类为H/h:其公差等级为6级。5.6.12齿坏基准面径向跳动公差应符合表17的规定。表17

齿轮分度圆直径

齿顶圆柱定位面径向跳动公差

齿轮工作面粗糙度R的值为1.6μm。≤125

齿轮的精度检验项目组合应符合表18的规定。表18

公差组

检验项目

Fp(Fpk)

齿距累积公差F,及k个齿距累积公差F值应符合表19的规定。表19

分度圆弧长L

Fp(Fpk)wwW.bzxz.Net

>20~32

>32-50

元mnz

1F,和F按分度圆弧长L查表,取L=cosβ

k元mn

2当需检查F时,取L

>50~80

(k为2到小于z12的整数)

5.6.16齿形公差f,齿距极限偏差土/m应符合表20的规定表20

分度圆直径

>125~400

法向模数

5.6.17齿向公差F。应符合表21的规定。>80~160

>125~400

>160~315

>315~630

齿轮宽度

JB/T9003—1999

>40~100

5.6.18齿轮副的接触斑点沿齿高方向应不小于45%,沿齿长方向应不小于60%。接触斑点的分布位置应接近齿面中部。

齿轮副的最小极限侧隙jnmin应符合表22的规定。表22

中心距

>30~50

>50~80

>80~120

齿厚极限偏差Es,Esi,公差T应符合表23的规定,表23

分度圆直径

>125~400

5.7装配

法向模数

>1.25~3.5

>1.25~3.5

上偏差

下偏差

5.7.1轴承内圈必须贴轴肩,用0.05mm塞尺检查应不能通过>120~180

>180~250

5.7.2用10℃苏打水或煤油清洗全部零件。箱体内表面应先涂底漆,然后涂红白耐油油漆。箱体外表面涂底漆后,再涂颜色美观、易散热的油漆,轴伸涂防锈油。5.7.3所有静结合面均应涂密封胶,装配好减速器不得渗油。5.7.4减速器的清洁度

用200目的滤网过滤箱体内润滑油,滤得的杂质净重G。应不大于表24所列数值。表24

机座代号

杂质净重G

5.8减速器的润滑

采用飞溅润滑。润滑用油根据工作条件选用GB/T5903中的L-CKC100、L-CKC150或L-CKC220。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9003—1999

起重机三合一减速器

Gearboxeswithbrakemotorsforcranes1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T9003-1999

本标准是对ZBJ19027一90《起重机QS型减速器》的修订。修订时,对原标准作了编辑性修改:主要技术内容没有变化

本标准自实施之日起代替ZBJ19

9027-90。

本标准的附录A是提示的附录。

本标准由全国起重机械标准化技术委员会提出并归口。本标准负责起草单位:北京起重运输机械研究所。本标准主要起草人:郭雅淳、万明炎、杨德明、崔振元。1范围

中华人民共和国机械行业标准

起重机三合一减速器

GearboxeswithbrakemotorsforcranesJB/T9003—1999

代替ZBJ19027—90

本标准规定了起重机用三合一减速器(以下简称减速器)的型式、基本参数、尺寸、技术要求、试验方法与检验规则等要求。

本标准适用于3.2~50t桥式类型起重机运行机构用减速器,也适用于运输、冶金、矿山、石油、化工、建筑和轻工业等各种机械设备中的传动机构用减速器。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990

GB/T1031—1995

GB/T 11841996

GB/T1801—1979

GB/T3077—1988

GB/T3478.1—1995

GB/T3478.2—1995

GB/T3811—1983

GB/T5903—1995

GB/T 6404—1986

GB/T9439—1988

GB/T10095—1988

GB/T133061991

GB/T133841992

JB/T9050.3—1999

3型式

3.1结构型式

包装储运图示标志

表面粗糙度参数及其数值

形状和位置公差未注公差值

公差与配合尺寸至500mm孔、轴公差带与配合合金结构钢技术条件

圆柱直齿渐开线花键、模数、基本齿廓公差圆柱直齿渐开线花键30°压力角尺寸表起重机设计规范

工业闭式齿轮油

齿轮装置噪声声功率级的测定方法灰铸铁件

渐开线圆柱齿轮精度

机电产品包装通用技术条件

圆柱齿轮减速器加载试验方法

减速器系采用三级渐开线圆柱齿轮传动,轴心线按折线布置,配用带制动器的绕线电动机或带制动器的变极鼠笼电动机驱动,其结构型式如图1所示。国家机械工业局1999-06-28批准2000-01-01实施

3.2安装型式

齿轮轴

内花链轴

JB/T9003—1999

力矩支承礼

电动机

联轴器

减速器与运行车轮轴采用插装方式,并通过减速器上力矩支承孔保持平衡,可按分别驱动和集中驱动配置。

3.2.1分别驱动如图2所示。

小起点承架

3.2.2集中驱动如图3所示。

型号表示方法

3.4标记示例

JB/T9003—1999

公称传动比

机座代号

产品代号

减速器的机座代号为10(中心距200mm),传动比为25的标记为:减速器QS10-25

JB/T9003—1999

4基本参数与尺寸

4.1中心距

减速器输入轴和输出轴的中心距,其数值详见表1的规定。表1

机座代号

中心距mm

公称传动比

实际传动比允许极限偏差为土4%。减速器系列公称传动比详见表2的规定。表2

公称传动比

4.3尺寸

4.3.1内花键轴及联接尺寸详见图4及表3的规定图4

花键副

INT/EXT21ZX2mX30P×6H/6h

GB/T3478.11995

INT/EXT24Z×2m×30P×6H/6h

GB/T3478.1—1995

INT/EXT31ZX2mX30PX6H/6h

GB/T 3478.1—1995

INT/EXT27ZX3mX30PX6H/6h

GB/T3478.11995

INT/EXT35ZX3mX30P×6H/6h

GB/T3478.11995

JB/T9003—1999

内花键

大径D

外花键

大径d

4.3.2减速器的安装和外形尺寸详见图5及表4的规定。AA

机座代号

1251757516820160

160/3582302102020082.75

200|45229727425250

2505663603463031292.25

JB/T9003-1999

148$14M10

Φ20M10235.7518847.75

Φ22M12

28022M16307.2525561.25

315705440400|40340115.7528040M16331.2526465.75100

5技术要求

5.1减速器的适用条件

a)齿轮圆周速度不大于20m/s;b)输入轴转速不大于1500r/min;)工作环境温度-40~+45℃;

d)可正、反两个方向运转。

5.2减速器的承载能力

160156

输入轴转速为1400r/min,按GB/T3811中规定的机构工作级别为M6时,减速器的承载能力应符合表5的规定;输入轴转速为1400r/min连续工作型减速器的承载能力应符合表6的规定。起重机不同机构工作级别功率值的换算方法见附录A(提示的附录)。5.3效率

在额定载荷下,减速器的效率应不低于94%。5

公称传动比

功率、扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴转速为1400r/min

工作级别为M6。

公称传动比

功率、扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴许用功率

输出扭矩

输入轴转速为1400r/min,

连续工作型。

JB/T9003—1999

5.4噪声

减速器噪声应符合表7的规定。

机座代号

噪声dB(A)

5.5箱体与箱盖

5.5.1铸造毛坏应进行时效处理。JB/T9003—1999

5.5.2应无影响使用性能的铸造缺陷,非加工表面应平整光洁,无毛刺和飞边。5.5.3箱体与箱盖剖分面粗糙度应采用GB/T1031中的R,其值为3.2μm。5.5.4

箱体与箱盖部分面平面度应不低于GB/T1184一1996表B1中的7级。16

轴承孔尺寸精度应不低于GB/T1801中的H7,表面粗糙度应采用GB/T1031中的R,其值为5.5.5

3.2μm。

5.5.6轴承孔中心线与剖分面的垂直度及轴承孔圆柱度应不低于GB/T11841996表B1中的7级5.5.7

轴承孔的中心距极限偏差土f应符合表8的规定表8

中心距

>50~80

>80~120

>120~180

>180~250

5.5.8轴承孔中心线平行度公差f和f在轴承跨距上测量时,应符合表9的规定。表9

轴承跨距L。

平行度公差

40~100

,箱体与箱盖合箱后,边缘应平齐,其允许错位应不大于表10的规定5.5.9

机座代号

允许错位量

5.6齿轮与齿轮轴

5.6.1齿轮与齿轮轴的毛坏应为锻件。08

>100~160

>250~315

5.6.2热处理后齿面硬度为56~62HRC:硬度层深度应符合表11的规定;心部硬度应达到26~32HRC。内花键轴调质硬度为241~269HB。齿轮模数

硬度层深度

0.25~0.35

JB/T9003-1999

0.35~0.55

齿轮齿部应无裂纹、夹渣、白点等缺陷。齿轮齿面应无擦伤和划痕。

5.6.5齿轮的精度等级应不低于GB/T10095中的7级。2.5

0.45~0.65

0.55~0.75

齿轮基准孔精度,基准端面的位置公差及表面粗糙度应符合表12的规定。5.6.6

齿轮基准孔

齿轮基准面

尺寸精度

端面圆跳动

0.70~0.90

表面粗糙度R

齿轮轴和内花键轴与轴承配合的基准轴颈、轴肩的尺寸精度、端面圆跳动及表面粗糙度,应符5.6.7

合表13的规定。

基准轴颈

尺寸精度

端面圆跳动

表面粗糙度R.

8第一级齿轮轴轴伸直径的尺寸精度、表面粗糙度、圆度、圆跳动,应符合表14的规定。5.6.8

轴伸直径

尺寸精度

圆跳动

内花键轴与齿轮的内孔配合精度应符合表15的规定。齿轮轴、

齿轮内孔

键槽的尺寸精度、位置公差、表面粗糙度应符合表16的规定。表16

键槽宽度公差

键槽宽相对轴心线对称度

表面粗糙度R。

齿轮轴、内花键轴

表面粗糙度R

5.6.11渐开线内花键轴

JB/T9003—1999

花键的基本参数和尺寸应符合GB/T3478.1和GB/T3478.2中的有关规定。标准压力角为30°渐开线花键的配合种类为H/h:其公差等级为6级。5.6.12齿坏基准面径向跳动公差应符合表17的规定。表17

齿轮分度圆直径

齿顶圆柱定位面径向跳动公差

齿轮工作面粗糙度R的值为1.6μm。≤125

齿轮的精度检验项目组合应符合表18的规定。表18

公差组

检验项目

Fp(Fpk)

齿距累积公差F,及k个齿距累积公差F值应符合表19的规定。表19

分度圆弧长L

Fp(Fpk)wwW.bzxz.Net

>20~32

>32-50

元mnz

1F,和F按分度圆弧长L查表,取L=cosβ

k元mn

2当需检查F时,取L

>50~80

(k为2到小于z12的整数)

5.6.16齿形公差f,齿距极限偏差土/m应符合表20的规定表20

分度圆直径

>125~400

法向模数

5.6.17齿向公差F。应符合表21的规定。>80~160

>125~400

>160~315

>315~630

齿轮宽度

JB/T9003—1999

>40~100

5.6.18齿轮副的接触斑点沿齿高方向应不小于45%,沿齿长方向应不小于60%。接触斑点的分布位置应接近齿面中部。

齿轮副的最小极限侧隙jnmin应符合表22的规定。表22

中心距

>30~50

>50~80

>80~120

齿厚极限偏差Es,Esi,公差T应符合表23的规定,表23

分度圆直径

>125~400

5.7装配

法向模数

>1.25~3.5

>1.25~3.5

上偏差

下偏差

5.7.1轴承内圈必须贴轴肩,用0.05mm塞尺检查应不能通过>120~180

>180~250

5.7.2用10℃苏打水或煤油清洗全部零件。箱体内表面应先涂底漆,然后涂红白耐油油漆。箱体外表面涂底漆后,再涂颜色美观、易散热的油漆,轴伸涂防锈油。5.7.3所有静结合面均应涂密封胶,装配好减速器不得渗油。5.7.4减速器的清洁度

用200目的滤网过滤箱体内润滑油,滤得的杂质净重G。应不大于表24所列数值。表24

机座代号

杂质净重G

5.8减速器的润滑

采用飞溅润滑。润滑用油根据工作条件选用GB/T5903中的L-CKC100、L-CKC150或L-CKC220。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。