JB/T 9007.2-1999

基本信息

标准号: JB/T 9007.2-1999

中文名称:起重滑车 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for lifting tackle

标准状态:现行

发布日期:1999-06-28

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:181029

标准分类号

标准ICS号:材料储运设备>>起重设备>>53.020.01起重设备综合

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

替代情况:ZB J80009-1987

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

标准简介

JB/T 9007.2-1999 JB/T 9007.2-1999 起重滑车 技术条件 JB/T9007.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 9007.2-1999

本标准是对ZBJ80009

9一87《起重滑车技术条件的修订。本标准与ZBJ80009-87相比,主要技术内容有以下变化:取消了磨损试验的内容。本标准是JB/T9007《起重滑车》系列标准中的一部分,该系列标准包括以下两部分内容JB/T9007.1--1999起重滑车型式、基本参数和尺寸JB/T9007.2—1999起重滑车技术条件本标准自实施之日起代替ZBJ80009-87。本标准由全国起重机械标准化技术委员会提出并归口。本标准负责起草单位:北京起重运输机械研究所。本标准主要起草人:吴锁云、崔振元。132

1范围

中华人民共和国机械行业标准

起重滑车

技术条件

Specification for rope pulley blocksJB/T 9007.2--1999

代替ZBJ80009—87

本标准适用于额定起重量为0.32~320t的手动和电动的钢丝绳起重滑车(以下简称滑车),其工作级别为GB/T 3811中规定的M1~M3级。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 197--1981

普通螺纹公差与配合(直径1~~355mm)滚动轴承通用技术规则

GB/T 307.3—1996

GB/T 309—1984

GB/T 699--1988

GB/T 700—1988

GB/T 1176-1987

GB/T 1184--1996

GB/T 18011979

GB/T 38111983

GB/T 9439—1988

滚动轴承滚针

优质碳素结构钢技术条件

碳素结构钢

铸造铜合金技术条件

形状和位置公差未注公差值

公差与配合尺寸至500mm孔、轴公差带与配合起重机设计规范

灰铸铁件

GB/T 11352--1989

GB/T 13306--1991

GB/T 13384—1992

JB/T 4207.1—1999

3技术要求

3.1主要零件的材质

-般工程用铸造碳钢件

机电产品包装通用技术条件

手动起重设备用吊钩

3.1.1吊钩和链环螺母、中轴、吊轴、合页轴用力学性能不低于GB/T699中的45钢。3.1.2吊钩材料应符合JB/T4207.1的规定。3.1.3吊环、链环用GB/T699中的20钢~30钢。3.1.4直径小于或等于210mm的滑轮,其力学性能应不低于GB/T9439中的HT200直径大于或等于240mm的滑轮,其力学性能应不低于GB/T11352中的ZG270-500,3.1.5滑动轴承采用GB/T1176中的ZCuAl10Fe3铝青铜。3.1.6滑动轴承采用粉末冶金含油轴承时应符合下列要求:a)表面硬度为90~130HB;

b)径向压溃强度系数K大于40;国家机械工业局1999-06-28批准2000-01-01实施

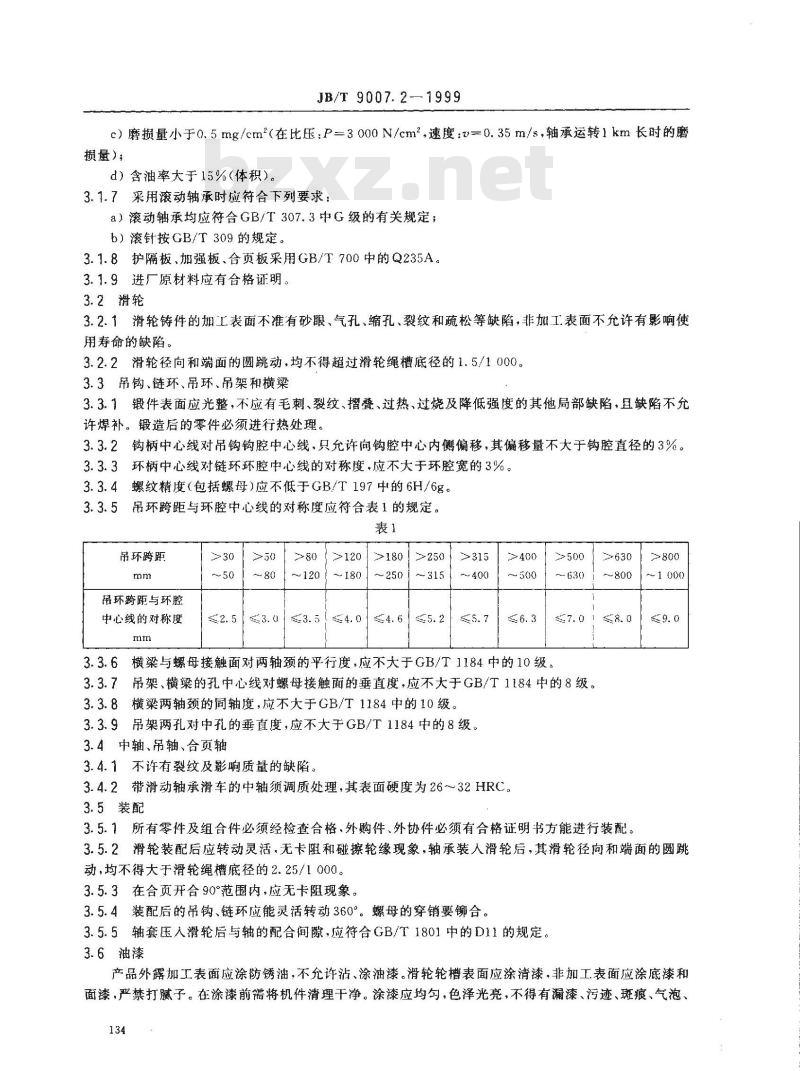

JB/T 9007.21999

c)磨损量小于0.5mg/cm2(在比压P=3000N/cm2,速度:=0.35m/s,轴承运转1km长时的磨损量);

d)含油率大于15%(体积)。

3.1.7采用滚动轴承时应符合下列要求:a)滚动轴承均应符合GB/T307.3中G级的有关规定;b)滚针按GB/T309的规定。

3.1.8护隔板、加强板、合页板采用GB/T700中的Q235A。3.1.9进厂原材料应有合格证明。3.2滑轮

3.2.1滑轮铸件的加工表面不准有砂眼、气孔、缩孔、裂纹和疏松等缺陷,非加工表面不允许有影响使用寿命的缺陷。

3.2.2滑轮径向和端面的圆跳动,均不得超过滑轮绳槽底径的1.5/1000。3.3吊钩、链环、吊环、吊架和横梁3.3.1锻件表面应光整,不应有毛刺、裂纹、叠、过热、过烧及降低强度的其他局部缺陷,且缺陷不允许焊补。锻造后的零件必须进行热处理。3.3.2钩柄中心线对吊钩钩腔中心线,只允许向钩腔中心内侧偏移,其偏移量不大于钩腔直径的3%。3.3.3环柄中心线对链环环腔中心线的对称度,应不大于环腔宽的3%。螺纹精度(包括螺母)应不低于GB/T197中的6H/6g。3.3.4

吊环跨距与环腔中心线的对称度应符合表1的规定。3.3.5

吊环跨距

吊环跨距与环腔

中心线的对称度

>80>120

~120~180

≥180|>250

~400

≤2.53.0≤3.5—≤4.0≤4.6—≤5.2≤5.7

~1000

7.0— 8.0—9.0

横梁与螺母接触面对两轴颈的平-行度,应不大于GB/T1184中的10级。3.3.7吊架、横梁的孔中心线对螺母接触面的垂直度,应不大于GB/T1184中的8级。3.3.8横梁两轴颈的同轴度,应不大于GB/T1184中的10级。3.3.9吊架两孔对中孔的垂直度,应不大于GB/T1184中的8级3.4中轴、吊轴、合页轴

3.4.1不许有裂纹及影响质量的缺陷。3.4.2带滑动轴承滑车的中轴须调质处理,其表面硬度为26~32HRC。3.5装配

3.5.1所有零件及组合件必须经检查合格、外购件、外协件必须有合格证明书方能进行装配。3.5.2滑轮装配后应转动灵活,无卡阻和碰擦轮缘现象,轴承装人滑轮后,其滑轮径向和端面的圆跳动,均不得大于滑轮绳槽底径的2.25/1000。3.5.3在合页开合90°范围内,应无卡阻现象。3.5.4装配后的吊钩、链环应能灵活转动360°。螺母的穿销要铆合。3.5.5轴套压入滑轮后与轴的配合间隙,应符合GB/T1801中的D11的规定。3.6油漆

产品外露加工表面应涂防锈油,不允许沾、涂油漆。滑轮轮槽表面应涂清漆,非加工表面应涂底漆和面漆,严禁打腻子。在涂漆前需将机件清理干净。涂漆应均勾,色泽光亮,不得有漏漆、污迹、斑痕、气泡、134

缩皱及脱落等缺陷。

试验方法与检验规则

4.1出厂检验

JB/T 9007.2-1999

4.1.1出厂的每台滑车须经制造厂检验部门按本标准有关规定检验合格后才能出厂。出厂产品必须具有合格证。此内容来自标准下载网

4.1.2无载荷检验

每台滑车均应在无载荷状态下,用手旋转滑轮、吊钩、开合合页等各转动部分时,必须灵活及无卡阻现象。

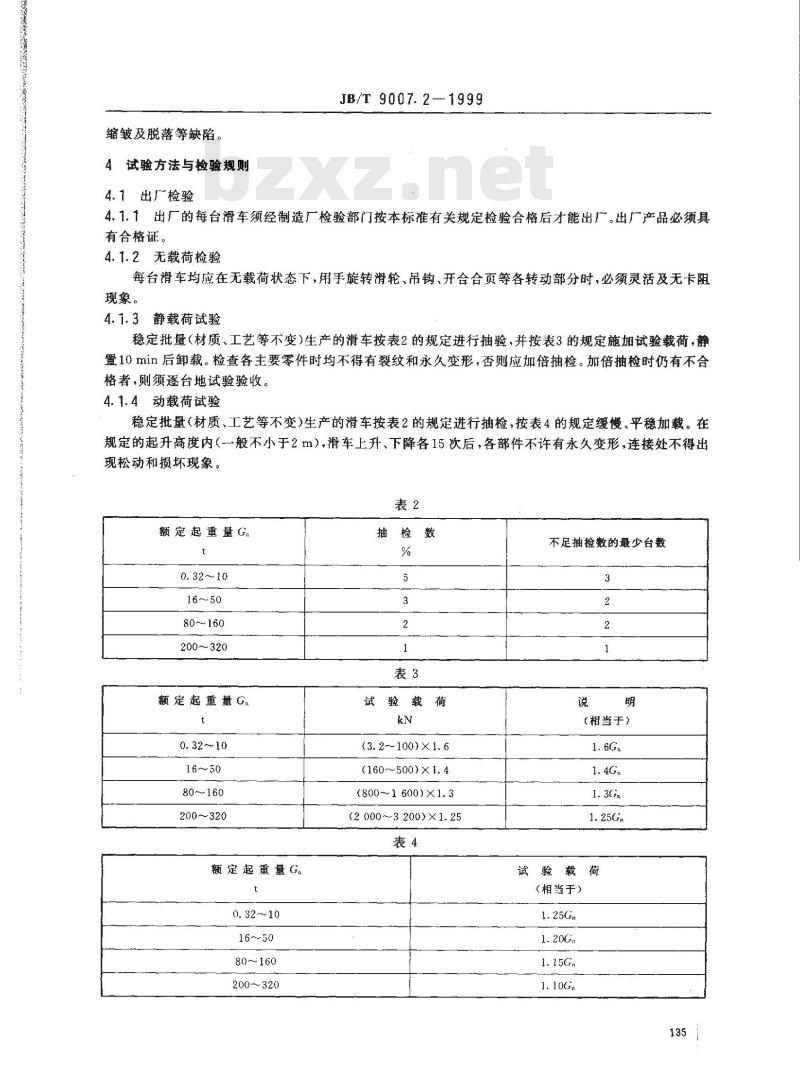

4.1.3静载荷试验

稳定批量(材质、工艺等不变)生产的滑车按表2的规定进行抽验,并按表3的规定施加试验载荷,静置10min后卸载。检查各主要零件时均不得有裂纹和永久变形,否则应加倍抽检。加倍抽检时仍有不合格者,则须逐台地试验验收。

4.1.4动载荷试验

稳定批量(材质、工艺等不变)生产的滑车按表2的规定进行抽检,按表4的规定缓慢、平稳加载。在规定的起升高度内(一般不小于2m),滑车上升、下降各15次后,各部件不许有永久变形,连接处不得出现松动和损坏现象。

额定起重量G。

16~50

80~160

200~320

额定起重量G.

80~160

200~320

额定起重量Gn

80~160

200-320

抽检数

验载荷

(3. 2-~100) ×1. 6

(160~500)×1. 4

(800~1600)×1.3

(2 000~~3 200)×1. 25

不足抽检数的最少台数

(相当于)

试验载荷

(相当于)

4.2型式检验

JB/T 9007.2-1999

首批生产的产品必须进行型式检验。成批生产时为了考核设计、工艺和质量的稳定性,每年至少要对产品进行一次型式检验。凡产品在设计、工艺及所用材料有改变时,也应做型式检验。检验项目应包括:

4.2.1无载荷检验

无载荷检验应符合4.1.2的规定。4.2.2静载荷试验

静载荷试验应符合4.1.3的规定。4.2.3动载荷试验

动载荷试验应符合4.1.4的规定。4.2.4主要零件试验

4.2.4.1吊钩

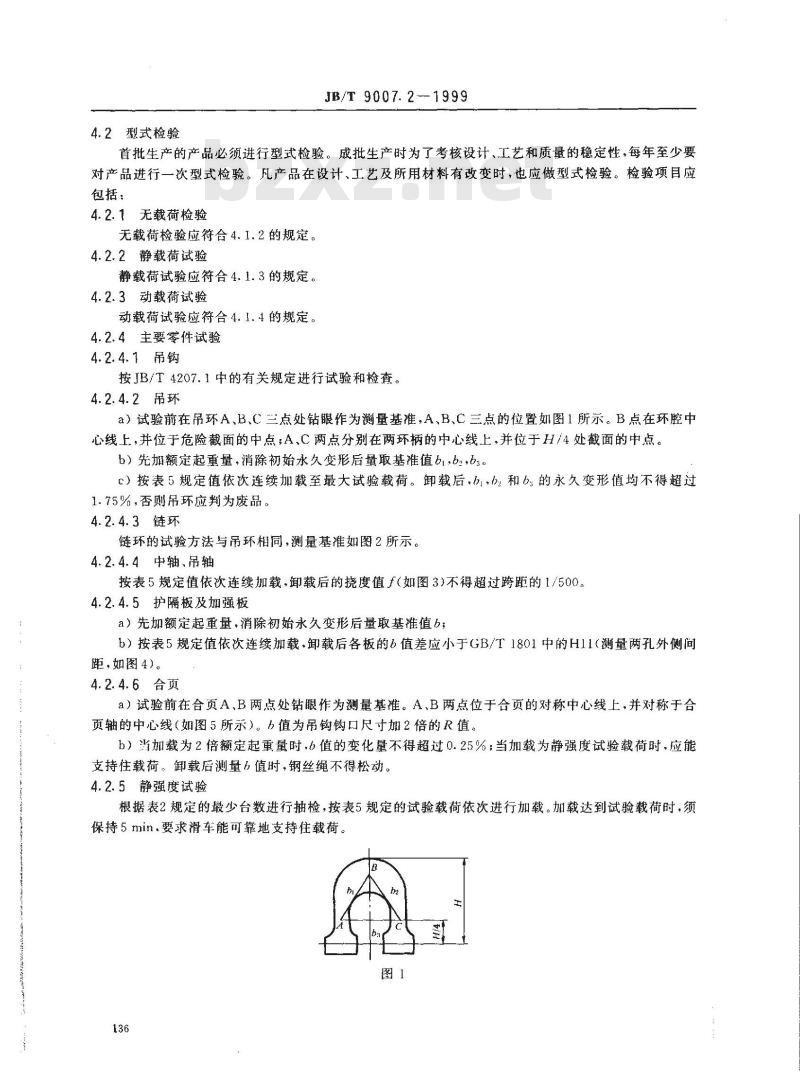

按JB/T4207.1中的有关规定进行试验和检查。4.2.4.2吊环

a)试验前在吊环A、B、C兰点处钻眼作为测量基准,A、B、C三点的位置如图1所示。B点在环腔中心线上,并位于危险截面的中点;A,C两点分别在两环柄的中心线上,并位于H/4处截面的中点。b)先加额定起重量,消除初始水久变形后量取基准值bi,b:,b3c)按表5规定值依次连续加载至最大试验载荷。卸载后.bl.b和b的永久变形值均不得超过1.75%,否则吊环应判为废品。

4.2.4.3链环

链环的试验方法与吊环相同,测量基准如图2所示。4.2.4.4中轴、吊轴

按表5规定值依次连续加载,卸载后的挠度值f(如图3)不得超过跨距的1/500。4.2.4.5护隔板及加强板

a)先加额定起重量,消除初始永久变形后量取基准值b;b)按表5规定值依次连续加载,卸载后各板的b值差应小于GB/T1801中的H11(测量两孔外侧间距,如图4)。

4.2.4.6合页

a)试验前在合页A、B两点处钻眼作为测量基准。A、B两点位于合页的对称中心线上,并对称于合页轴的中心线(如图5所示)。b值为吊钩钩口尺寸加2倍的R值。b)当加载为2倍额定起重量时,b值的变化量不得超过0.25%:当加载为静强度试验载荷时,应能支持住载荷。卸载后测量值时,钢丝绳不得松动。4.2.5静强度试验

根据表2规定的最少台数进行抽检,按表5规定的试验载荷依次进行加载。加载达到试验载荷时,须保持5min.要求滑车能可靠地支持住载荷。图1

额定起重量Gh

0.32~10

80~160

200~320

5标志与包装

5.1标志

静强度试验载荷

JB/T9007.2—1999

依次施加的载荷值

第一次

第二次

第兰次

第四次

5.1.1每台滑车均应有产品标牌。产品标牌应符合GB/T13306的规定.标牌上一般应注明:a)产品名称;

b)产品型号;

c)额定起重量;

d)适用钢丝绳直径;

e)产品商标;

f)制造日期及制造厂名称。

5.1.2在吊钩、链环、吊环的明显部位应有永久性标记,一侧标明额定起重量,另一侧标明商标或厂标。5.2包装

产品出广时的包装应符合GB/T13384的规定。137

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ80009

9一87《起重滑车技术条件的修订。本标准与ZBJ80009-87相比,主要技术内容有以下变化:取消了磨损试验的内容。本标准是JB/T9007《起重滑车》系列标准中的一部分,该系列标准包括以下两部分内容JB/T9007.1--1999起重滑车型式、基本参数和尺寸JB/T9007.2—1999起重滑车技术条件本标准自实施之日起代替ZBJ80009-87。本标准由全国起重机械标准化技术委员会提出并归口。本标准负责起草单位:北京起重运输机械研究所。本标准主要起草人:吴锁云、崔振元。132

1范围

中华人民共和国机械行业标准

起重滑车

技术条件

Specification for rope pulley blocksJB/T 9007.2--1999

代替ZBJ80009—87

本标准适用于额定起重量为0.32~320t的手动和电动的钢丝绳起重滑车(以下简称滑车),其工作级别为GB/T 3811中规定的M1~M3级。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 197--1981

普通螺纹公差与配合(直径1~~355mm)滚动轴承通用技术规则

GB/T 307.3—1996

GB/T 309—1984

GB/T 699--1988

GB/T 700—1988

GB/T 1176-1987

GB/T 1184--1996

GB/T 18011979

GB/T 38111983

GB/T 9439—1988

滚动轴承滚针

优质碳素结构钢技术条件

碳素结构钢

铸造铜合金技术条件

形状和位置公差未注公差值

公差与配合尺寸至500mm孔、轴公差带与配合起重机设计规范

灰铸铁件

GB/T 11352--1989

GB/T 13306--1991

GB/T 13384—1992

JB/T 4207.1—1999

3技术要求

3.1主要零件的材质

-般工程用铸造碳钢件

机电产品包装通用技术条件

手动起重设备用吊钩

3.1.1吊钩和链环螺母、中轴、吊轴、合页轴用力学性能不低于GB/T699中的45钢。3.1.2吊钩材料应符合JB/T4207.1的规定。3.1.3吊环、链环用GB/T699中的20钢~30钢。3.1.4直径小于或等于210mm的滑轮,其力学性能应不低于GB/T9439中的HT200直径大于或等于240mm的滑轮,其力学性能应不低于GB/T11352中的ZG270-500,3.1.5滑动轴承采用GB/T1176中的ZCuAl10Fe3铝青铜。3.1.6滑动轴承采用粉末冶金含油轴承时应符合下列要求:a)表面硬度为90~130HB;

b)径向压溃强度系数K大于40;国家机械工业局1999-06-28批准2000-01-01实施

JB/T 9007.21999

c)磨损量小于0.5mg/cm2(在比压P=3000N/cm2,速度:=0.35m/s,轴承运转1km长时的磨损量);

d)含油率大于15%(体积)。

3.1.7采用滚动轴承时应符合下列要求:a)滚动轴承均应符合GB/T307.3中G级的有关规定;b)滚针按GB/T309的规定。

3.1.8护隔板、加强板、合页板采用GB/T700中的Q235A。3.1.9进厂原材料应有合格证明。3.2滑轮

3.2.1滑轮铸件的加工表面不准有砂眼、气孔、缩孔、裂纹和疏松等缺陷,非加工表面不允许有影响使用寿命的缺陷。

3.2.2滑轮径向和端面的圆跳动,均不得超过滑轮绳槽底径的1.5/1000。3.3吊钩、链环、吊环、吊架和横梁3.3.1锻件表面应光整,不应有毛刺、裂纹、叠、过热、过烧及降低强度的其他局部缺陷,且缺陷不允许焊补。锻造后的零件必须进行热处理。3.3.2钩柄中心线对吊钩钩腔中心线,只允许向钩腔中心内侧偏移,其偏移量不大于钩腔直径的3%。3.3.3环柄中心线对链环环腔中心线的对称度,应不大于环腔宽的3%。螺纹精度(包括螺母)应不低于GB/T197中的6H/6g。3.3.4

吊环跨距与环腔中心线的对称度应符合表1的规定。3.3.5

吊环跨距

吊环跨距与环腔

中心线的对称度

>80>120

~120~180

≥180|>250

~400

≤2.53.0≤3.5—≤4.0≤4.6—≤5.2≤5.7

~1000

7.0— 8.0—9.0

横梁与螺母接触面对两轴颈的平-行度,应不大于GB/T1184中的10级。3.3.7吊架、横梁的孔中心线对螺母接触面的垂直度,应不大于GB/T1184中的8级。3.3.8横梁两轴颈的同轴度,应不大于GB/T1184中的10级。3.3.9吊架两孔对中孔的垂直度,应不大于GB/T1184中的8级3.4中轴、吊轴、合页轴

3.4.1不许有裂纹及影响质量的缺陷。3.4.2带滑动轴承滑车的中轴须调质处理,其表面硬度为26~32HRC。3.5装配

3.5.1所有零件及组合件必须经检查合格、外购件、外协件必须有合格证明书方能进行装配。3.5.2滑轮装配后应转动灵活,无卡阻和碰擦轮缘现象,轴承装人滑轮后,其滑轮径向和端面的圆跳动,均不得大于滑轮绳槽底径的2.25/1000。3.5.3在合页开合90°范围内,应无卡阻现象。3.5.4装配后的吊钩、链环应能灵活转动360°。螺母的穿销要铆合。3.5.5轴套压入滑轮后与轴的配合间隙,应符合GB/T1801中的D11的规定。3.6油漆

产品外露加工表面应涂防锈油,不允许沾、涂油漆。滑轮轮槽表面应涂清漆,非加工表面应涂底漆和面漆,严禁打腻子。在涂漆前需将机件清理干净。涂漆应均勾,色泽光亮,不得有漏漆、污迹、斑痕、气泡、134

缩皱及脱落等缺陷。

试验方法与检验规则

4.1出厂检验

JB/T 9007.2-1999

4.1.1出厂的每台滑车须经制造厂检验部门按本标准有关规定检验合格后才能出厂。出厂产品必须具有合格证。此内容来自标准下载网

4.1.2无载荷检验

每台滑车均应在无载荷状态下,用手旋转滑轮、吊钩、开合合页等各转动部分时,必须灵活及无卡阻现象。

4.1.3静载荷试验

稳定批量(材质、工艺等不变)生产的滑车按表2的规定进行抽验,并按表3的规定施加试验载荷,静置10min后卸载。检查各主要零件时均不得有裂纹和永久变形,否则应加倍抽检。加倍抽检时仍有不合格者,则须逐台地试验验收。

4.1.4动载荷试验

稳定批量(材质、工艺等不变)生产的滑车按表2的规定进行抽检,按表4的规定缓慢、平稳加载。在规定的起升高度内(一般不小于2m),滑车上升、下降各15次后,各部件不许有永久变形,连接处不得出现松动和损坏现象。

额定起重量G。

16~50

80~160

200~320

额定起重量G.

80~160

200~320

额定起重量Gn

80~160

200-320

抽检数

验载荷

(3. 2-~100) ×1. 6

(160~500)×1. 4

(800~1600)×1.3

(2 000~~3 200)×1. 25

不足抽检数的最少台数

(相当于)

试验载荷

(相当于)

4.2型式检验

JB/T 9007.2-1999

首批生产的产品必须进行型式检验。成批生产时为了考核设计、工艺和质量的稳定性,每年至少要对产品进行一次型式检验。凡产品在设计、工艺及所用材料有改变时,也应做型式检验。检验项目应包括:

4.2.1无载荷检验

无载荷检验应符合4.1.2的规定。4.2.2静载荷试验

静载荷试验应符合4.1.3的规定。4.2.3动载荷试验

动载荷试验应符合4.1.4的规定。4.2.4主要零件试验

4.2.4.1吊钩

按JB/T4207.1中的有关规定进行试验和检查。4.2.4.2吊环

a)试验前在吊环A、B、C兰点处钻眼作为测量基准,A、B、C三点的位置如图1所示。B点在环腔中心线上,并位于危险截面的中点;A,C两点分别在两环柄的中心线上,并位于H/4处截面的中点。b)先加额定起重量,消除初始水久变形后量取基准值bi,b:,b3c)按表5规定值依次连续加载至最大试验载荷。卸载后.bl.b和b的永久变形值均不得超过1.75%,否则吊环应判为废品。

4.2.4.3链环

链环的试验方法与吊环相同,测量基准如图2所示。4.2.4.4中轴、吊轴

按表5规定值依次连续加载,卸载后的挠度值f(如图3)不得超过跨距的1/500。4.2.4.5护隔板及加强板

a)先加额定起重量,消除初始永久变形后量取基准值b;b)按表5规定值依次连续加载,卸载后各板的b值差应小于GB/T1801中的H11(测量两孔外侧间距,如图4)。

4.2.4.6合页

a)试验前在合页A、B两点处钻眼作为测量基准。A、B两点位于合页的对称中心线上,并对称于合页轴的中心线(如图5所示)。b值为吊钩钩口尺寸加2倍的R值。b)当加载为2倍额定起重量时,b值的变化量不得超过0.25%:当加载为静强度试验载荷时,应能支持住载荷。卸载后测量值时,钢丝绳不得松动。4.2.5静强度试验

根据表2规定的最少台数进行抽检,按表5规定的试验载荷依次进行加载。加载达到试验载荷时,须保持5min.要求滑车能可靠地支持住载荷。图1

额定起重量Gh

0.32~10

80~160

200~320

5标志与包装

5.1标志

静强度试验载荷

JB/T9007.2—1999

依次施加的载荷值

第一次

第二次

第兰次

第四次

5.1.1每台滑车均应有产品标牌。产品标牌应符合GB/T13306的规定.标牌上一般应注明:a)产品名称;

b)产品型号;

c)额定起重量;

d)适用钢丝绳直径;

e)产品商标;

f)制造日期及制造厂名称。

5.1.2在吊钩、链环、吊环的明显部位应有永久性标记,一侧标明额定起重量,另一侧标明商标或厂标。5.2包装

产品出广时的包装应符合GB/T13384的规定。137

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。