JB/T 9008.3-1999

基本信息

标准号: JB/T 9008.3-1999

中文名称:钢丝绳电动葫芦用锥形转子电动机

标准类别:机械行业标准(JB)

英文名称: Conical rotor motors for wire rope electric hoists

标准状态:已作废

发布日期:1999-06-28

实施日期:2000-01-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:369765

标准分类号

标准ICS号:材料储运设备>>起重设备>>53.020.01起重设备综合

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

出版信息

页数:12页

标准价格:16.0 元

相关单位信息

标准简介

JB/T 9008.3-1999 钢丝绳电动葫芦用锥形转子电动机 JB/T9008.3-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 9008.3-1999

本标准是对ZBJ80013.3--89《钢丝绳电动葫芦用锥形转子电动机》的修订。修订时仅对原标准作了编辑性修改,主要技术内容没有变化。本标准是JB/T9008《钢丝绳电动葫芦》系列标准中的一部分,该系列标准包括以下六个部分:JB/T 9008. 1-—1999

钢丝绳电动葫芦

型式和基本参数

JB/T9008.2—1999

钢丝绳电动葫芦技术条件

JB/T9008.3--1999钢丝绳电动葫芦用锥形转子电动机JB/T9008.4-1999钢丝绳电动葫芦试验方法主电路限位器

JB/T 9008.5-—1999

钢丝绳电动葫芦

JB/T9008.6--1999钢丝绳电动葫芦电气控制设备验收技术条件本标准自实施之日起代替ZBJ80013.3—89。本标准由全国起重机械标准化技术委员会提出并归口。本标准负责起草单位:天津起重设备有限公司。本标准主要起草人:史学正、周耀华、陆学熙、李道仲、崔振元、李恩伯。211

1范围

中华人民共和国机械行业标准

钢丝绳电动葫芦

用锥形转子电动机

Tapered rotor motor for electric wire rope hoistsJB/T9008.3-1999

代替ZBJ80013.3—89

本标准规定了钢丝绳电动葫芦用锥形转子电动机(简称电动机)的型式、基本参数、技术要求、试验方法,检验规则和包装等要求。本标准适用于电动葫芦用单速和双绕组变极式锥形转子电动机,以及由两个锥形转子电动机组成的双电动机组。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标谁都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191-1990包装储运图示标志

GB/T 7551987

GB/T 997—1981

GB/T 1032—1985

GB/T 1184--1996

GB/T 1993-1993

旋转电机基本技术要求

电机结构安装型式及代号

三相异步电动机试验方法

形状和位置公差未注公差值

旋转电机冷却方式

GB/T 4942.1—1985

电机外壳防护分级

GB/T 13306-1991

GB/T 13384—1992

JB/T 9008. 2--1999

JB/T 9008.4-1999

3型式和基本参数

3.1型式

机电产品包装通用技术条件

钢丝绳电动葫芦

钢丝绳电动葫芦

电动机按其用途分下列四种型式:a)单速或双速起升电动机;

b)速起升电动机;

c)单速或双速运行电动机;

d)双电动机组。

3.1.1型号表示方法

国家机械工业局1999-06-28批准212

技术条件

试验方法

2000-01-01实施

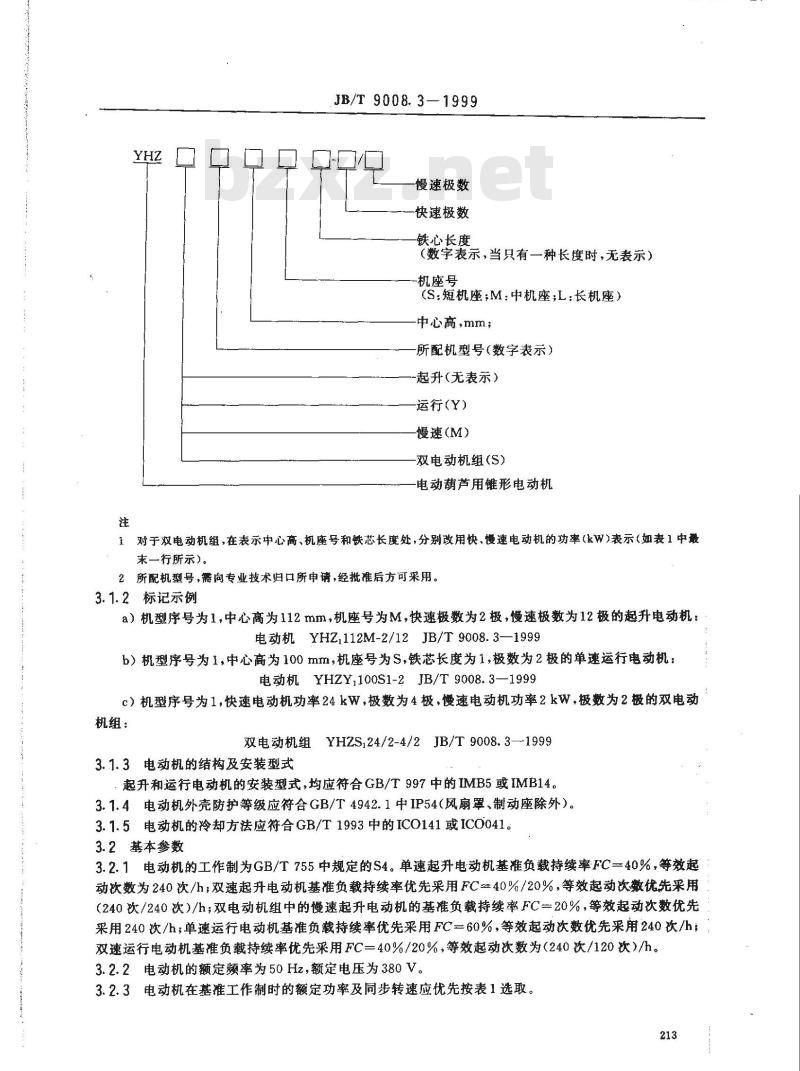

JB/T9008.3—1999

慢速极数

快速极数

铁心长度

(数字表示,当只有一种长度时,无表示)机座号

(S.短机座;M:中机座,L:长机座)中心高,mm;

所配机型号(数字表示)

起升(无表示)

运行(Y)

慢速(M)

双电动机组(S)

电动葫芦用锥形电动机

1对于双电动机组,在表示中心高、机座号和铁芯长度处,分别改用快、慢速电动机的功率(kW)表示(如表1中最末一行所示)。

2所配机型号,需向专业技术归口所申请,经批准后方可采用。3.1.2标记示例

a)机型序号为1,中心高为112mm,机座号为M,快速极数为2极,慢速极数为12极的起升电动机:电动机YHZ,112M-2/12 JB/T9008.3—1999b)机型序号为1,中心高为100mm,机座号为S,铁芯长度为1,极数为2极的单速运行电动机:电动机YHZY,100S1-2JB/T9008.3—1999c)机型序号为1,快速电动机功率24kW,极数为4极,慢速电动机功率2kW,极数为2极的双电动机组:

双电动机组YH2S24/2-4/2JB/T9008.3—19993.1.3电动机的结构及安装型式

起升和运行电动机的安装型式,均应符合GB/T997中的IMB5或IMB14。3.1.4电动机外壳防护等级应符合GB/T4942.1中IP54(风扇罩、制动座除外)。3.1.5电动机的冷却方法应符合GB/T1993中的ICO141或ICO041。3.2基本参数

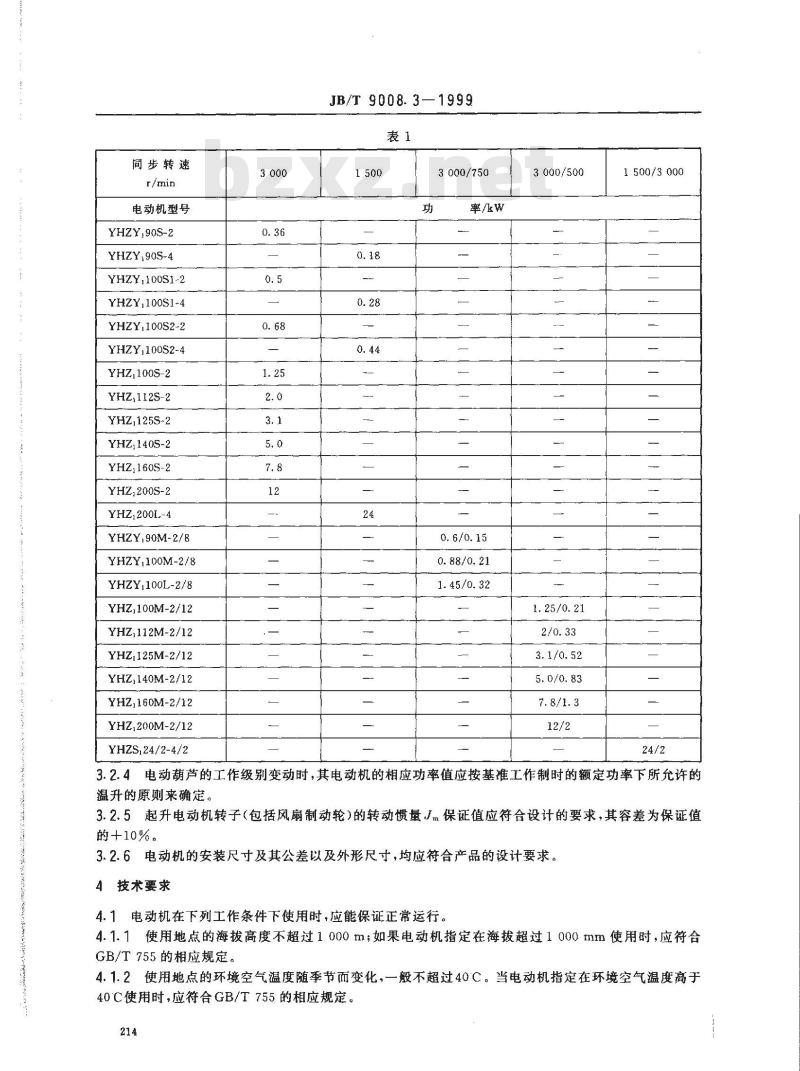

3.2.1电动机的工作制为GB/T755中规定的S4。单速起升电动机基准负载持续率FC=40%,等效起动次数为240次/h;双速起升电动机基准负载持续率优先采用FC=40%/20%,等效起动次数优先采用(240次/240次)/h;双电动机组中的慢速起升电动机的基准负载持续率FC=20%,等效起动次数优先采用240次/h;单速运行电动机基准负载持续率优先采用FC=60%,等效起动次数优先采用240次/h;双速运行电动机基准负载持续率优先采用FC=40%/20%,等效起动次数为(240次/120次)/h。3.2.2电动机的额定频率为50Hz,额定电压为380V。3.2.3电动机在基准工作制时的额定功率及同步转速应优先按表1选取。213

同步转速

电动机型号

YHZY,90S-2

YHZY190S-4

YHZY,100S1-2

YHZY,100S1-4

YHZY.100S2-2

YHZY:100S2-4

YHZ,100S-2

YHZ,112S-2

YHZ,125S-2

YHZ1140S-2

YHZ,160S-2

YHZ,200S-2

YHZ,200L-4

YHZY,90M-2/8

YHZY,100M-2/8

YHZY1100L-2/8

YHZ,100M-2/12

YHZ112M-2/12

YHZ,125M-2/12

YHZ,140M-2/12

YHZ,160M-2/12

YHZ,200M-2/12

YHZS,24/2-4/2

JB/T9008.3—1999

3000/750

率/kw

0.88/0.21

1.45/0.32

3.000/500

1.25/0.21

1500/3 000

3.2.4电动葫芦的工作级别变动时,其电动机的相应功率值应按基准工作制时的额定功率下所允许的温升的原则来确定,

3.2.5起升电动机转子(包括风扇制动轮)的转动惯量Jm保证值应符合设计的要求,其容差为保证值的+10%。

3.2.6电动机的安装尺寸及其公差以及外形尺寸,均应符合产品的设计要求。技术要求

4.1电动机在下列工作条件下使用时,应能保证正常运行。4.1.1使用地点的海拔高度不超过1000m;如果电动机指定在海拨超过1000mm使用时,应符合GB/T755的相应规定。

4.1.2使用地点的环境空气温度随季节而变化,一般不超过40C。当电动机指定在环境空气温度高于40C使用时,应符合GB/T755的相应规定。214

4.1.3频繁的起动、制动及逆转。4.1.4经常的机械振动及冲击。

JB/T 9008.3-1999

4.2电动机正常运行时,电源电压(频率为额定)与额定值的偏差不超过士5%时,输出功率仍能维持额定值。当电压与额定值发生偏差时,电动机的性能允许与标准的规定不同,其绕组温升允许比规定的提高10K。当频率(电压为额定)与额定值的偏差不超过士1%时,输出功率仍能维持恒定值。当电压和频率同时发生偏差时,两者偏差分别不超过土5%和士1%,若两者偏差都是正值,则其和不超过6%;两者偏差都是负值或分别为正负值,其绝对值之和不超过5%时,则电动机输出功率仍能保持额定值,此时电动机绕组的温升允许比规定的提高10K。4.3电动机采用F级绝缘,当海拔高度和环境空气温度符合4.1.1和4.1.2规定时,电动机绕组温升(电阻法)应不超过100K,轴承允许温度(温度计法)应不超过95C。注:如果试验地点的海拔或环境空气温度与4.1.1和4.1.2规定不同时,温升限值应按GB/T755的规定修正。轴承允许温度是指在4.1.2所规定环境空气温度下的数值。当在低于规定的环境空气温度下测量时,轴承温度应为实测温度加规定的环境空气温度与实际环境温度之差。4.4电动葫芦起吊额定载荷,当电动机的端电压为额定电压的85%时,它必须保证各机构能正常工作,并有剩余磁拉力,

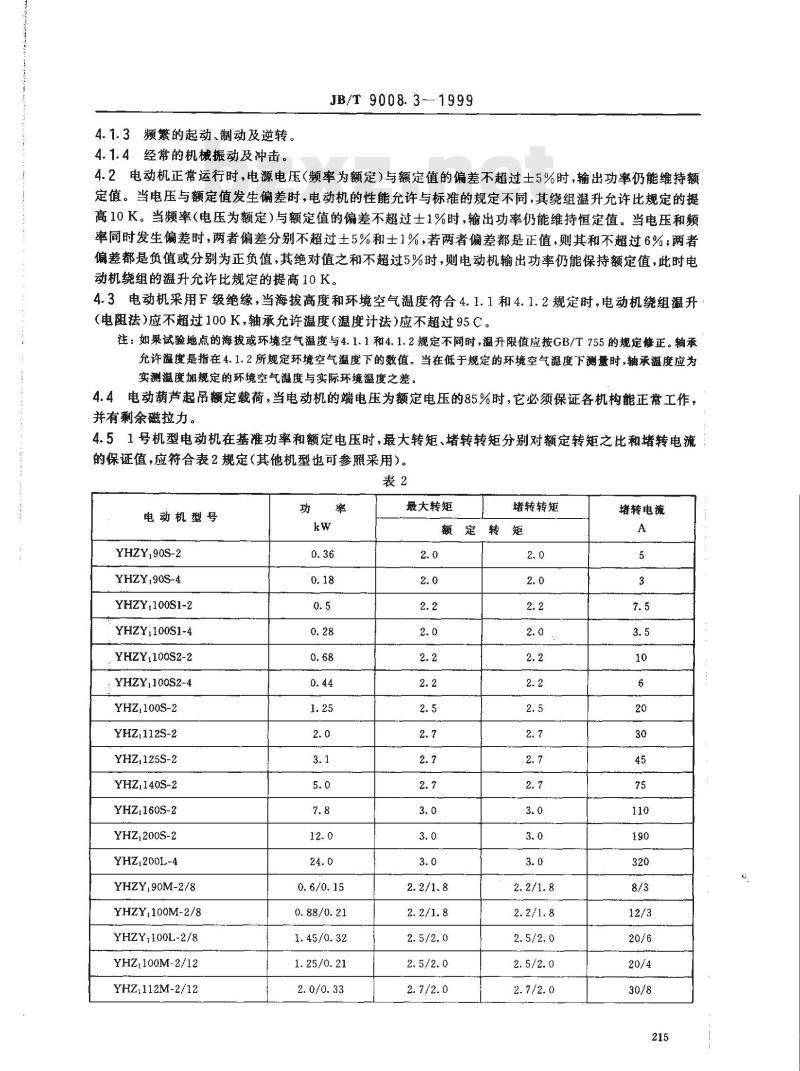

4.51号机型电动机在基准功率和额定电压时,最大转矩、堵转转矩分别对额定转矩之比和堵转电流的保证值,应符合表2规定(其他机型也可参照采用)。表2

电动机型号

YHZY,90S-2

YHZY,90S-4

YHZY.100S1-2

YHZY1100S1-4

YHZY,100S2-2

YHZY,100S2-4

YHZ.100S-2

YHZ,112S-2

YHZ,125S-2

YHZ,140S-2

YHZ1160S-2

YHZ,200S-2

YHZ1200L-4

YHZY,90M-2/8

YHZY1100M-2/8

YHZY,100L-2/8

YHZ:100M-2/12

YHZ,112M-2/12

0.88/0.21

1.45/0.32

1.25/0.21

最大转矩

堵转转矩

额定转矩

堵转电流

电动机型号

YHZ,125M-2/12

YHZ,140M-2/12

YHZ,160M-2/12

YHZ,200M-2/12

YHZS,24/2-4/2

JB/T9008.3—1999

表2(完)

最大转矩

4.6电动机电气性能保证值的容差应符合表3的规定。表3

堵转电流

堵转转矩

最大转矩

堵转转矩

保证值的+20%

保证值的一10%

保证值的一10%

堵转电流

110/25

190/30

320/30

4.7当三相电源平衡时,电动机三相空载电流中的任何一相与三相平均值的偏差应不大于三相平均值的10%。

4.8电动机定子绕组的绝缘电阻,在热状态时或温升试验后应不低于0.38Mα2。4.9电动机的定子绕组应能承受为时1min的耐电压试验而不发生击穿,试验电压的频率为50Hz,并尽可能为正弦波形。对额定功率小于1kW者电压有效值为1260V大于或等于1kW者为1760V。4.10电动机的定子绕组应能承受短时升高电压试验而匝间绝缘不发生击穿。试验应在电动机空载时进行,试验的外施电压为额定电压的130%,时间为3min。对空载电流超过额定电流的电动机,试验时间可缩短至1min。在提高电压值至额定电压的130%时,允许同时提高频率或转速,但应不超过其额定值的115%。

4.11电动机在热态和在逐渐增加转矩的情况下,应能承受最大转矩的保证值(允许计及容差),历时15s而无转速突变、停转及有害变形。此时,电压和频率应能维持其额定值。4.12电动机允许的最大转速:2极电动机为同步转速的1.5倍;4级电动机为同步转速的2倍。电动机空载时,应能承受120%最大转速的超速试验,历时1min后转子应不发生任何有害变形。4.13为了保证电动机不因热过载而损坏,起升电动机绕组端部应埋人热控元件,热控元件的动作温度为170C+10℃(也可选160C±10℃)。4.14转子、风扇轮应校动平衡,精度等级为G6.3。4.15电动机应保证设计规定的气隙,其气隙偏差为士0.28。4.16电动机的引出线应有相序标志。电动机的接线盒内应有接地螺钉,接地螺钉的附近应设置接地标志,此标志应保证在电动机使用期内始终清晰。4.17轴伸花键接合部分中点的外圆在轴转动时的圆跳动应不大于GB/T1184中规定的9级,面当轴伸为轴齿轮时,齿轮精度等级应符合JB/T9008.2的规定。4.18电动机在空载时测得的A计权声功率级的噪声数值,应不超过表4所规定的限值。216

>1. 1~2. 2

>2. 2~5. 5

>5. 5~11

>11~22

JB/T 9008.3—1999

4.19电动机的制动应平稳、可靠,起升电动机的静制动力矩的保证值应能满足整机性能的要求,其数值应不低于该电动机轴上的静载力矩的2.5倍。制动轮的装配应保证电动机起动及制动时的轴向窜动量在1~1.5mm之间,并保证运转时制动环不与制动面相摩擦。注:静载力矩值是由该电动机所配基型的额定载荷而引起的,并换算到电动机轴上的额定静载力矩。在申请电动机的机型编号时应提供此数据。

电动机各紧固螺栓须有防松措施。4.20

4.21电动机的可靠寿命应满足JB/T9008.2中相应寿命规定的要求。5试验方法

5.1一般性检查试验

5.1.1外观检查:涂装表面的涂层应均匀、光亮、色泽一致,不得有漏漆、皱纹、杂色等缺陷。5.1.2检查轴端外圆的圆跳动和轴齿轮齿形应符合设计要求。5.1.3外形尺寸及其公差应符合设计要求。5.1.4电动机试运转时,轴承应平稳、轻快,无停滞现象。声音均勾和谐,无杂音。5.1.5转子和风扇轮应在动平衡机上进行常规试验。5.1.6电动机气隙的测定

用一沿圆周加工有三个等分孔的专用端盖,安装在电动机上,用厚薄规通过三孔,以测量定、转子间三点的气隙量(优先采用此法);亦可用三根大小相等且大于被测气隙量标准值的熔断丝,沿圆周均布置于定子膛内。再将不带螺旋弹簧的转子推人,装好端盖并施以一定压力,使其处于正常的安装或工作状态,然后取出熔断丝,测量其厚度(即是气隙量)。

5.2绕组对机壳及绕组相互间绝缘电阻的测定,按GB/T1032-1985中第3章的规定进行。5.3绕组在实际冷却状态下直流电阻的测定,按GB/T1032—1985中第4章的规定进行。5.4空载试验

按GB/T1032—1985中第6章的规定进行。5.5堵转试验

按GB/T1032—1985中第7章的规定进行。5.6绕组相间和绕组对机壳的耐电压试验试验在电动机静止状态下进行。试验时,电压应施于绕组与机壳之间,此时,其他不参与试验的绕组217

JB/T 9008.3--1999

均应和铁芯及机壳连接。试验电压由U./2增至Ui,并维持1min。5.7绕组短时升高电压试验

按GB/T1032--1985中第16章的规定进行。5.8热控元件的热控温度测试

热控元件应预先筛选,埋于绕组间的热电偶双线彼此绝缘,相互紧密铰合,并焊接结点,埋人定子绕组,绕组完成后,用万用表判断热控元件通断情况及元件好坏。在绕组间施以120V电压(视绕组电抗而定),加热绕组,当温度逐渐升高到热控元件动作温度时,元件应能立即切断电源。热控元件动作温度一般应高于电动机极限工作温度,应为170C士10C或160C±10℃。

断控温度试验按5%抽查。

5.9静制动力矩

在电动机轴端用一专用工具连接弹簧秤,并在弹簧秤上悬挂码。分圆周三个均等位置试验,根据试验算出专用工具的自重和磁码重量对电动机轴心力矩之和的平均值,即为被测电动机的静制动力矩值。

电动机噪声测定

GB/T1032--1985中第14章的规定进行。5.11电动机负载试验

定以下各参数及工作特性曲线:a)定子电流;

b)输人功率;

c)输出功率;

d)功率因数;

e)转差率。

5.11.1参数的测试方法按GB/T1032—1985中第9章的规定进行。5.11.2负载工作特性曲线

试验时,仪器装置示意如图1。

1-被测电动机;2一转感器;3--PY仪:4一X-Y记录仪:5—直流发电机;R-电阻图1

试验时,传感器用来测试转速、转矩,连接pY仪和X-Y记录仪。用做负载的直流电动机Z,不得断路,首先测转速n。再分别在电动机运转至正常状态时堵转,测得并绘制出以转速n为横坐标的各参数曲线:M=f(n);I=f(n);p,=(n);cosg=f(n)。参数曲线见图2。218

5.12最大转矩的测定

JB/T9008.3—1999

按GB/T1032--1985中第11章的规定进行。5.13短时过转矩试验

按GB/T1032--1985中第10章的规定进行。5.14轴向磁拉力和位移的测定

力和位移传感器利用可调节轴向距离的支架,装在电动机输出轴端或尾部连接处,支架应固定在滚动轴承外圈上,滚动轴承内圈则与电动机轴连接,或者在支架与轴承外圈连接处加工中间套,套的外面与支架紧固,里面安在滚动轴承外圈上,能轴向滑动。传感器、支架和电动机轴端以及X-Y记录仪等相互配合,如图3所示。

力传感器3固定在电动机轴端滚动轴承外圈上,与轴同时移动。位移传感器7固定在丝杆6上,与力传感器和电动机轴的位置可由丝杆调节。两个传感器在安装好后,进行仔细的位置调节,方可起动电动机。

空载轴向磁拉力由式(1)计算:

轴向磁拉力一弹簧力十剩余磁拉力5

1—被测电动机;2-连接套+3—力传感器;4—pY仪;5-X-Y记录器6—可调丝杆;7—位移传感器图3

5.15温升试验

按GB/T1032—1985中第8章的规定进行(装在整机上的温升试验方法按JB/T9008.4的规定)。5.16超速试验

按GB/T1032—1985中第13章的规定进行。219

5.17转动惯量的测定

JB/T9008.3—1999

按GB/T1032—1985中第18章的规定进行。5.18降压试验

在电动机的端电压降低到额定电压的85%的条件下,在电动葫芦上或用经过验证的模拟负载方法带动额定载荷,此时各机构(或电动机本身)应能起动及工作。5.19外壳防护性能试验

按GB/T4942.1—1985中第5章的规定进行。6检验规则

6.1出厂检验(即检查试验)

每台电动机须经过出厂检验合格后方能出厂,并附有产品合格证。出厂检查试验应包括以下项目:6.1.1一般性检查试验:

a)外观检查;

b)轴伸外圆的圆跳动及轴齿轮检查;c)安装尺寸、外形尺寸检查;

d)轴承检查;

e)转子动平衡和风扇轮(在工艺过程中检查)检查;f)电动机空气隙检查(在工艺过程中检查)。6.1.2绕组对机壳及绕组相互间的绝缘电阻的测定。6.1.3绕组在实际冷却状态下直流电阻的测定。6.1.4空载电流和损耗的测定。

6.1.5堵转电流、损耗、堵转转矩及堵转时输人功率的测定。6.1.6

绕组相间和绕组对机壳的耐电压试验(绕组相间试验允许在半成品期间进行)。6.1.7

绕组短时升高电压试验。

检查温度监控。

噪声的测定。

6.1.10静制动力矩测定。

6.2型式检验

凡属下列条件之一者,均应进行型式检验:a)经鉴定定型后,制造厂第一次试制生产时;b)当设计和工艺上变更足以引起某些性能参数发生变化时;c)当检查试验结果和以前进行的型式试验结果发生不允许的偏差时;d)成批生产的电动机定期的抽查试验,其抽查时间至少每年1次,每次不少于2台。型式检验除应包括全部出厂检验项目外,还应做下列各项检验。6.2.1电动机负载试验。

最大转矩的测定。

测取堵转特性曲线和空载特性曲线。6.2.4

短时过转矩试验。

6.2.5空载剩余磁拉力的测定。

6.2.6温升试验。

超速试验。

6.2.8转动惯量的测定。

6.2.9外壳防护性能试验。

6.2.10降压试验

JB/T 9008.3--1999

注:6.2.8和6.2.9的检验只在产品定型时或设计更改足以引起产品有关性能变化时进行。7标志、包装、储存、运输

7.1标牌材料和标牌上数据以及其他标志等的刻印方法,应能保证其字迹和标志等在电动机使用时期内始终清晰。

7.2产品标牌应符合GB/T13306的规定,标牌应固定在电动机机座上,--般应标明如下项目:a)电动机名称;

b)电动机型号;

c)额定功率,kW;

d)额定转速,/min;

e)负载持续率;

f)额定电压,V;

g)额定电流,A;

h)额定频率,Hz;

i)相数;

j)接线法;

k)绝缘等级,

1)制动力矩,N·m;

m)出厂编号;

n)重量,kg,

0)防护等级;

p)转动惯量,kgm2;

q)出厂年、月;免费标准bzxz.net

r)制造厂厂名。

7.3电动机的轴伸及凸缘的加工面上应有防锈及保护措施。7.4电动机的包装应符合GB/T13384的规定,自发货之日起一年时间内不致因包装不善而导致受潮与损坏。

7.5包装箱外壁的文字和标志应清楚整齐,内容如下:a)发货站及制造厂名称;

b)收货站及收货单位名称;

c)电动机型号和出厂编号;

d)电动机的净重及连同箱子的毛重:e)箱子尺寸,并在箱外的适当位置标有“切勿倒置”“防湿”“重心”等字样及符号,其图形应符合GB191 的规定。

7.6电动机出厂时应附带下列随机文件:a)产品质量合格证;

b)安装使用维修说明书;

c)装箱单、随机附件清单。

8保证期

制造厂应保证所供应的电动机在用户妥善保管和合理安装、正确使用的条件下,自使用日算起12个月内,但不超过自发货日算起18个月内能正常工作。221

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ80013.3--89《钢丝绳电动葫芦用锥形转子电动机》的修订。修订时仅对原标准作了编辑性修改,主要技术内容没有变化。本标准是JB/T9008《钢丝绳电动葫芦》系列标准中的一部分,该系列标准包括以下六个部分:JB/T 9008. 1-—1999

钢丝绳电动葫芦

型式和基本参数

JB/T9008.2—1999

钢丝绳电动葫芦技术条件

JB/T9008.3--1999钢丝绳电动葫芦用锥形转子电动机JB/T9008.4-1999钢丝绳电动葫芦试验方法主电路限位器

JB/T 9008.5-—1999

钢丝绳电动葫芦

JB/T9008.6--1999钢丝绳电动葫芦电气控制设备验收技术条件本标准自实施之日起代替ZBJ80013.3—89。本标准由全国起重机械标准化技术委员会提出并归口。本标准负责起草单位:天津起重设备有限公司。本标准主要起草人:史学正、周耀华、陆学熙、李道仲、崔振元、李恩伯。211

1范围

中华人民共和国机械行业标准

钢丝绳电动葫芦

用锥形转子电动机

Tapered rotor motor for electric wire rope hoistsJB/T9008.3-1999

代替ZBJ80013.3—89

本标准规定了钢丝绳电动葫芦用锥形转子电动机(简称电动机)的型式、基本参数、技术要求、试验方法,检验规则和包装等要求。本标准适用于电动葫芦用单速和双绕组变极式锥形转子电动机,以及由两个锥形转子电动机组成的双电动机组。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标谁都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191-1990包装储运图示标志

GB/T 7551987

GB/T 997—1981

GB/T 1032—1985

GB/T 1184--1996

GB/T 1993-1993

旋转电机基本技术要求

电机结构安装型式及代号

三相异步电动机试验方法

形状和位置公差未注公差值

旋转电机冷却方式

GB/T 4942.1—1985

电机外壳防护分级

GB/T 13306-1991

GB/T 13384—1992

JB/T 9008. 2--1999

JB/T 9008.4-1999

3型式和基本参数

3.1型式

机电产品包装通用技术条件

钢丝绳电动葫芦

钢丝绳电动葫芦

电动机按其用途分下列四种型式:a)单速或双速起升电动机;

b)速起升电动机;

c)单速或双速运行电动机;

d)双电动机组。

3.1.1型号表示方法

国家机械工业局1999-06-28批准212

技术条件

试验方法

2000-01-01实施

JB/T9008.3—1999

慢速极数

快速极数

铁心长度

(数字表示,当只有一种长度时,无表示)机座号

(S.短机座;M:中机座,L:长机座)中心高,mm;

所配机型号(数字表示)

起升(无表示)

运行(Y)

慢速(M)

双电动机组(S)

电动葫芦用锥形电动机

1对于双电动机组,在表示中心高、机座号和铁芯长度处,分别改用快、慢速电动机的功率(kW)表示(如表1中最末一行所示)。

2所配机型号,需向专业技术归口所申请,经批准后方可采用。3.1.2标记示例

a)机型序号为1,中心高为112mm,机座号为M,快速极数为2极,慢速极数为12极的起升电动机:电动机YHZ,112M-2/12 JB/T9008.3—1999b)机型序号为1,中心高为100mm,机座号为S,铁芯长度为1,极数为2极的单速运行电动机:电动机YHZY,100S1-2JB/T9008.3—1999c)机型序号为1,快速电动机功率24kW,极数为4极,慢速电动机功率2kW,极数为2极的双电动机组:

双电动机组YH2S24/2-4/2JB/T9008.3—19993.1.3电动机的结构及安装型式

起升和运行电动机的安装型式,均应符合GB/T997中的IMB5或IMB14。3.1.4电动机外壳防护等级应符合GB/T4942.1中IP54(风扇罩、制动座除外)。3.1.5电动机的冷却方法应符合GB/T1993中的ICO141或ICO041。3.2基本参数

3.2.1电动机的工作制为GB/T755中规定的S4。单速起升电动机基准负载持续率FC=40%,等效起动次数为240次/h;双速起升电动机基准负载持续率优先采用FC=40%/20%,等效起动次数优先采用(240次/240次)/h;双电动机组中的慢速起升电动机的基准负载持续率FC=20%,等效起动次数优先采用240次/h;单速运行电动机基准负载持续率优先采用FC=60%,等效起动次数优先采用240次/h;双速运行电动机基准负载持续率优先采用FC=40%/20%,等效起动次数为(240次/120次)/h。3.2.2电动机的额定频率为50Hz,额定电压为380V。3.2.3电动机在基准工作制时的额定功率及同步转速应优先按表1选取。213

同步转速

电动机型号

YHZY,90S-2

YHZY190S-4

YHZY,100S1-2

YHZY,100S1-4

YHZY.100S2-2

YHZY:100S2-4

YHZ,100S-2

YHZ,112S-2

YHZ,125S-2

YHZ1140S-2

YHZ,160S-2

YHZ,200S-2

YHZ,200L-4

YHZY,90M-2/8

YHZY,100M-2/8

YHZY1100L-2/8

YHZ,100M-2/12

YHZ112M-2/12

YHZ,125M-2/12

YHZ,140M-2/12

YHZ,160M-2/12

YHZ,200M-2/12

YHZS,24/2-4/2

JB/T9008.3—1999

3000/750

率/kw

0.88/0.21

1.45/0.32

3.000/500

1.25/0.21

1500/3 000

3.2.4电动葫芦的工作级别变动时,其电动机的相应功率值应按基准工作制时的额定功率下所允许的温升的原则来确定,

3.2.5起升电动机转子(包括风扇制动轮)的转动惯量Jm保证值应符合设计的要求,其容差为保证值的+10%。

3.2.6电动机的安装尺寸及其公差以及外形尺寸,均应符合产品的设计要求。技术要求

4.1电动机在下列工作条件下使用时,应能保证正常运行。4.1.1使用地点的海拔高度不超过1000m;如果电动机指定在海拨超过1000mm使用时,应符合GB/T755的相应规定。

4.1.2使用地点的环境空气温度随季节而变化,一般不超过40C。当电动机指定在环境空气温度高于40C使用时,应符合GB/T755的相应规定。214

4.1.3频繁的起动、制动及逆转。4.1.4经常的机械振动及冲击。

JB/T 9008.3-1999

4.2电动机正常运行时,电源电压(频率为额定)与额定值的偏差不超过士5%时,输出功率仍能维持额定值。当电压与额定值发生偏差时,电动机的性能允许与标准的规定不同,其绕组温升允许比规定的提高10K。当频率(电压为额定)与额定值的偏差不超过士1%时,输出功率仍能维持恒定值。当电压和频率同时发生偏差时,两者偏差分别不超过土5%和士1%,若两者偏差都是正值,则其和不超过6%;两者偏差都是负值或分别为正负值,其绝对值之和不超过5%时,则电动机输出功率仍能保持额定值,此时电动机绕组的温升允许比规定的提高10K。4.3电动机采用F级绝缘,当海拔高度和环境空气温度符合4.1.1和4.1.2规定时,电动机绕组温升(电阻法)应不超过100K,轴承允许温度(温度计法)应不超过95C。注:如果试验地点的海拔或环境空气温度与4.1.1和4.1.2规定不同时,温升限值应按GB/T755的规定修正。轴承允许温度是指在4.1.2所规定环境空气温度下的数值。当在低于规定的环境空气温度下测量时,轴承温度应为实测温度加规定的环境空气温度与实际环境温度之差。4.4电动葫芦起吊额定载荷,当电动机的端电压为额定电压的85%时,它必须保证各机构能正常工作,并有剩余磁拉力,

4.51号机型电动机在基准功率和额定电压时,最大转矩、堵转转矩分别对额定转矩之比和堵转电流的保证值,应符合表2规定(其他机型也可参照采用)。表2

电动机型号

YHZY,90S-2

YHZY,90S-4

YHZY.100S1-2

YHZY1100S1-4

YHZY,100S2-2

YHZY,100S2-4

YHZ.100S-2

YHZ,112S-2

YHZ,125S-2

YHZ,140S-2

YHZ1160S-2

YHZ,200S-2

YHZ1200L-4

YHZY,90M-2/8

YHZY1100M-2/8

YHZY,100L-2/8

YHZ:100M-2/12

YHZ,112M-2/12

0.88/0.21

1.45/0.32

1.25/0.21

最大转矩

堵转转矩

额定转矩

堵转电流

电动机型号

YHZ,125M-2/12

YHZ,140M-2/12

YHZ,160M-2/12

YHZ,200M-2/12

YHZS,24/2-4/2

JB/T9008.3—1999

表2(完)

最大转矩

4.6电动机电气性能保证值的容差应符合表3的规定。表3

堵转电流

堵转转矩

最大转矩

堵转转矩

保证值的+20%

保证值的一10%

保证值的一10%

堵转电流

110/25

190/30

320/30

4.7当三相电源平衡时,电动机三相空载电流中的任何一相与三相平均值的偏差应不大于三相平均值的10%。

4.8电动机定子绕组的绝缘电阻,在热状态时或温升试验后应不低于0.38Mα2。4.9电动机的定子绕组应能承受为时1min的耐电压试验而不发生击穿,试验电压的频率为50Hz,并尽可能为正弦波形。对额定功率小于1kW者电压有效值为1260V大于或等于1kW者为1760V。4.10电动机的定子绕组应能承受短时升高电压试验而匝间绝缘不发生击穿。试验应在电动机空载时进行,试验的外施电压为额定电压的130%,时间为3min。对空载电流超过额定电流的电动机,试验时间可缩短至1min。在提高电压值至额定电压的130%时,允许同时提高频率或转速,但应不超过其额定值的115%。

4.11电动机在热态和在逐渐增加转矩的情况下,应能承受最大转矩的保证值(允许计及容差),历时15s而无转速突变、停转及有害变形。此时,电压和频率应能维持其额定值。4.12电动机允许的最大转速:2极电动机为同步转速的1.5倍;4级电动机为同步转速的2倍。电动机空载时,应能承受120%最大转速的超速试验,历时1min后转子应不发生任何有害变形。4.13为了保证电动机不因热过载而损坏,起升电动机绕组端部应埋人热控元件,热控元件的动作温度为170C+10℃(也可选160C±10℃)。4.14转子、风扇轮应校动平衡,精度等级为G6.3。4.15电动机应保证设计规定的气隙,其气隙偏差为士0.28。4.16电动机的引出线应有相序标志。电动机的接线盒内应有接地螺钉,接地螺钉的附近应设置接地标志,此标志应保证在电动机使用期内始终清晰。4.17轴伸花键接合部分中点的外圆在轴转动时的圆跳动应不大于GB/T1184中规定的9级,面当轴伸为轴齿轮时,齿轮精度等级应符合JB/T9008.2的规定。4.18电动机在空载时测得的A计权声功率级的噪声数值,应不超过表4所规定的限值。216

>1. 1~2. 2

>2. 2~5. 5

>5. 5~11

>11~22

JB/T 9008.3—1999

4.19电动机的制动应平稳、可靠,起升电动机的静制动力矩的保证值应能满足整机性能的要求,其数值应不低于该电动机轴上的静载力矩的2.5倍。制动轮的装配应保证电动机起动及制动时的轴向窜动量在1~1.5mm之间,并保证运转时制动环不与制动面相摩擦。注:静载力矩值是由该电动机所配基型的额定载荷而引起的,并换算到电动机轴上的额定静载力矩。在申请电动机的机型编号时应提供此数据。

电动机各紧固螺栓须有防松措施。4.20

4.21电动机的可靠寿命应满足JB/T9008.2中相应寿命规定的要求。5试验方法

5.1一般性检查试验

5.1.1外观检查:涂装表面的涂层应均匀、光亮、色泽一致,不得有漏漆、皱纹、杂色等缺陷。5.1.2检查轴端外圆的圆跳动和轴齿轮齿形应符合设计要求。5.1.3外形尺寸及其公差应符合设计要求。5.1.4电动机试运转时,轴承应平稳、轻快,无停滞现象。声音均勾和谐,无杂音。5.1.5转子和风扇轮应在动平衡机上进行常规试验。5.1.6电动机气隙的测定

用一沿圆周加工有三个等分孔的专用端盖,安装在电动机上,用厚薄规通过三孔,以测量定、转子间三点的气隙量(优先采用此法);亦可用三根大小相等且大于被测气隙量标准值的熔断丝,沿圆周均布置于定子膛内。再将不带螺旋弹簧的转子推人,装好端盖并施以一定压力,使其处于正常的安装或工作状态,然后取出熔断丝,测量其厚度(即是气隙量)。

5.2绕组对机壳及绕组相互间绝缘电阻的测定,按GB/T1032-1985中第3章的规定进行。5.3绕组在实际冷却状态下直流电阻的测定,按GB/T1032—1985中第4章的规定进行。5.4空载试验

按GB/T1032—1985中第6章的规定进行。5.5堵转试验

按GB/T1032—1985中第7章的规定进行。5.6绕组相间和绕组对机壳的耐电压试验试验在电动机静止状态下进行。试验时,电压应施于绕组与机壳之间,此时,其他不参与试验的绕组217

JB/T 9008.3--1999

均应和铁芯及机壳连接。试验电压由U./2增至Ui,并维持1min。5.7绕组短时升高电压试验

按GB/T1032--1985中第16章的规定进行。5.8热控元件的热控温度测试

热控元件应预先筛选,埋于绕组间的热电偶双线彼此绝缘,相互紧密铰合,并焊接结点,埋人定子绕组,绕组完成后,用万用表判断热控元件通断情况及元件好坏。在绕组间施以120V电压(视绕组电抗而定),加热绕组,当温度逐渐升高到热控元件动作温度时,元件应能立即切断电源。热控元件动作温度一般应高于电动机极限工作温度,应为170C士10C或160C±10℃。

断控温度试验按5%抽查。

5.9静制动力矩

在电动机轴端用一专用工具连接弹簧秤,并在弹簧秤上悬挂码。分圆周三个均等位置试验,根据试验算出专用工具的自重和磁码重量对电动机轴心力矩之和的平均值,即为被测电动机的静制动力矩值。

电动机噪声测定

GB/T1032--1985中第14章的规定进行。5.11电动机负载试验

定以下各参数及工作特性曲线:a)定子电流;

b)输人功率;

c)输出功率;

d)功率因数;

e)转差率。

5.11.1参数的测试方法按GB/T1032—1985中第9章的规定进行。5.11.2负载工作特性曲线

试验时,仪器装置示意如图1。

1-被测电动机;2一转感器;3--PY仪:4一X-Y记录仪:5—直流发电机;R-电阻图1

试验时,传感器用来测试转速、转矩,连接pY仪和X-Y记录仪。用做负载的直流电动机Z,不得断路,首先测转速n。再分别在电动机运转至正常状态时堵转,测得并绘制出以转速n为横坐标的各参数曲线:M=f(n);I=f(n);p,=(n);cosg=f(n)。参数曲线见图2。218

5.12最大转矩的测定

JB/T9008.3—1999

按GB/T1032--1985中第11章的规定进行。5.13短时过转矩试验

按GB/T1032--1985中第10章的规定进行。5.14轴向磁拉力和位移的测定

力和位移传感器利用可调节轴向距离的支架,装在电动机输出轴端或尾部连接处,支架应固定在滚动轴承外圈上,滚动轴承内圈则与电动机轴连接,或者在支架与轴承外圈连接处加工中间套,套的外面与支架紧固,里面安在滚动轴承外圈上,能轴向滑动。传感器、支架和电动机轴端以及X-Y记录仪等相互配合,如图3所示。

力传感器3固定在电动机轴端滚动轴承外圈上,与轴同时移动。位移传感器7固定在丝杆6上,与力传感器和电动机轴的位置可由丝杆调节。两个传感器在安装好后,进行仔细的位置调节,方可起动电动机。

空载轴向磁拉力由式(1)计算:

轴向磁拉力一弹簧力十剩余磁拉力5

1—被测电动机;2-连接套+3—力传感器;4—pY仪;5-X-Y记录器6—可调丝杆;7—位移传感器图3

5.15温升试验

按GB/T1032—1985中第8章的规定进行(装在整机上的温升试验方法按JB/T9008.4的规定)。5.16超速试验

按GB/T1032—1985中第13章的规定进行。219

5.17转动惯量的测定

JB/T9008.3—1999

按GB/T1032—1985中第18章的规定进行。5.18降压试验

在电动机的端电压降低到额定电压的85%的条件下,在电动葫芦上或用经过验证的模拟负载方法带动额定载荷,此时各机构(或电动机本身)应能起动及工作。5.19外壳防护性能试验

按GB/T4942.1—1985中第5章的规定进行。6检验规则

6.1出厂检验(即检查试验)

每台电动机须经过出厂检验合格后方能出厂,并附有产品合格证。出厂检查试验应包括以下项目:6.1.1一般性检查试验:

a)外观检查;

b)轴伸外圆的圆跳动及轴齿轮检查;c)安装尺寸、外形尺寸检查;

d)轴承检查;

e)转子动平衡和风扇轮(在工艺过程中检查)检查;f)电动机空气隙检查(在工艺过程中检查)。6.1.2绕组对机壳及绕组相互间的绝缘电阻的测定。6.1.3绕组在实际冷却状态下直流电阻的测定。6.1.4空载电流和损耗的测定。

6.1.5堵转电流、损耗、堵转转矩及堵转时输人功率的测定。6.1.6

绕组相间和绕组对机壳的耐电压试验(绕组相间试验允许在半成品期间进行)。6.1.7

绕组短时升高电压试验。

检查温度监控。

噪声的测定。

6.1.10静制动力矩测定。

6.2型式检验

凡属下列条件之一者,均应进行型式检验:a)经鉴定定型后,制造厂第一次试制生产时;b)当设计和工艺上变更足以引起某些性能参数发生变化时;c)当检查试验结果和以前进行的型式试验结果发生不允许的偏差时;d)成批生产的电动机定期的抽查试验,其抽查时间至少每年1次,每次不少于2台。型式检验除应包括全部出厂检验项目外,还应做下列各项检验。6.2.1电动机负载试验。

最大转矩的测定。

测取堵转特性曲线和空载特性曲线。6.2.4

短时过转矩试验。

6.2.5空载剩余磁拉力的测定。

6.2.6温升试验。

超速试验。

6.2.8转动惯量的测定。

6.2.9外壳防护性能试验。

6.2.10降压试验

JB/T 9008.3--1999

注:6.2.8和6.2.9的检验只在产品定型时或设计更改足以引起产品有关性能变化时进行。7标志、包装、储存、运输

7.1标牌材料和标牌上数据以及其他标志等的刻印方法,应能保证其字迹和标志等在电动机使用时期内始终清晰。

7.2产品标牌应符合GB/T13306的规定,标牌应固定在电动机机座上,--般应标明如下项目:a)电动机名称;

b)电动机型号;

c)额定功率,kW;

d)额定转速,/min;

e)负载持续率;

f)额定电压,V;

g)额定电流,A;

h)额定频率,Hz;

i)相数;

j)接线法;

k)绝缘等级,

1)制动力矩,N·m;

m)出厂编号;

n)重量,kg,

0)防护等级;

p)转动惯量,kgm2;

q)出厂年、月;免费标准bzxz.net

r)制造厂厂名。

7.3电动机的轴伸及凸缘的加工面上应有防锈及保护措施。7.4电动机的包装应符合GB/T13384的规定,自发货之日起一年时间内不致因包装不善而导致受潮与损坏。

7.5包装箱外壁的文字和标志应清楚整齐,内容如下:a)发货站及制造厂名称;

b)收货站及收货单位名称;

c)电动机型号和出厂编号;

d)电动机的净重及连同箱子的毛重:e)箱子尺寸,并在箱外的适当位置标有“切勿倒置”“防湿”“重心”等字样及符号,其图形应符合GB191 的规定。

7.6电动机出厂时应附带下列随机文件:a)产品质量合格证;

b)安装使用维修说明书;

c)装箱单、随机附件清单。

8保证期

制造厂应保证所供应的电动机在用户妥善保管和合理安装、正确使用的条件下,自使用日算起12个月内,但不超过自发货日算起18个月内能正常工作。221

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。