JB/T 9050.1-1999

基本信息

标准号: JB/T 9050.1-1999

中文名称:圆柱齿轮减速器 通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for cylindrical gear reducers

标准状态:现行

发布日期:1999-06-28

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:140605

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

关联标准

替代情况:ZB J19009-1988

出版信息

出版社:机械工业出版社

页数:11页

标准价格:16.0 元

出版日期:2000-01-01

相关单位信息

起草人:徐鸿钧、工培鞭、陈亚文

起草单位:西安重型机械研究所、上海市机电设计研究院

归口单位:冶金设备标准化技术委员会

标准简介

本标准规定了圆柱齿轮减速器的通川技术条件。本标准适用于低速级中心距a≤洲1000mm的单级、两级和三级回柱齿轮减速器(以下简称减速器)。也适用于低速级转架半径R≤300mm的单级、两级和三级行星齿轮减速器(以下简称减速器)。 JB/T 9050.1-1999 圆柱齿轮减速器 通用技术条件 JB/T9050.1-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.200

中华人民共和国机械行亚标准

JB/T9050.1-1999

圆柱齿轮减速器

通用技术条件

General technical requirement of reduction cylindrical gear units1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T9050.1-1999

本标准是对ZBJ1900988《圆柱齿轮减速器编辑性的修改,主要技术内容没有变化。本标准的附录A是标准的附录。

本标准自实施之日起代替ZBJ19009—88。通用技术条件》的修订。修订时,对原标准作了本标准由冶金设备标准化技术委员会提出并归口。本标准起草单位:西安重型机械研究所、上海市机电设计研究院本标准主要起草人:徐鸿钧、王培鞭、陈亚文。本标准于1988年7月首次发布。

中华人民共和国机械行业标准

圆柱齿轮减速器

通用技术条件

Generaltechnicalrequirementofreductioncylindricalgearunits1范围

本标准规定了圆柱齿轮减速器的通用技术条件。JB/T9050.1—1999

代替ZBJ19009—88

本标准适用于低速级中心距a≤1000mm的单级、两级和三级圆柱齿轮减速器(以下简称减速器),也适用于低速级转架半径R≤300mm的单级、两级和三级行星齿轮减速器(以下简称减速器)。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191—1990

GB/T 1184—1996

GB/T3480—1988

GB/T4879—1985

GB/T6404—1986

GB/T10095—1988

GB/T11368—1989

GB/T13306—1991

GB/T13384—1992

JB/T5000.4—1998

JB/T5000.8—1998

JB/T5000.9—1998

JB/T5000.12—1998

JB/T 8831—1999

JB/T8853—1999

JB/T9050.3—1999

3技术要求

3.1总技术要求

包装储运图示标志

形状和位置公差未注公差值

圆柱齿轮承载能力计算

防锈包装

齿轮装置噪声声功率级测定方法渐开线圆柱齿轮精度

齿轮传动装置清洁度

机电产品包装通用技术条件

重型机械通用技术条件铸铁件

重型机械通用技术条件锻件

重型机械通用技术条件切削加工件重型机械通用技术条件涂装

工业齿轮润滑油选用方法

圆柱齿轮减速器

圆柱齿轮减速器加载试验方法

3.1.1减速器允许在下列范围内正常工作:a)环境温度为-40~+40℃;

注:当环境温度低于0℃时,启动前润滑油应预热。国家机械工业局1999-06-28批准2000-01-01实施

JB/T9050.1-1999

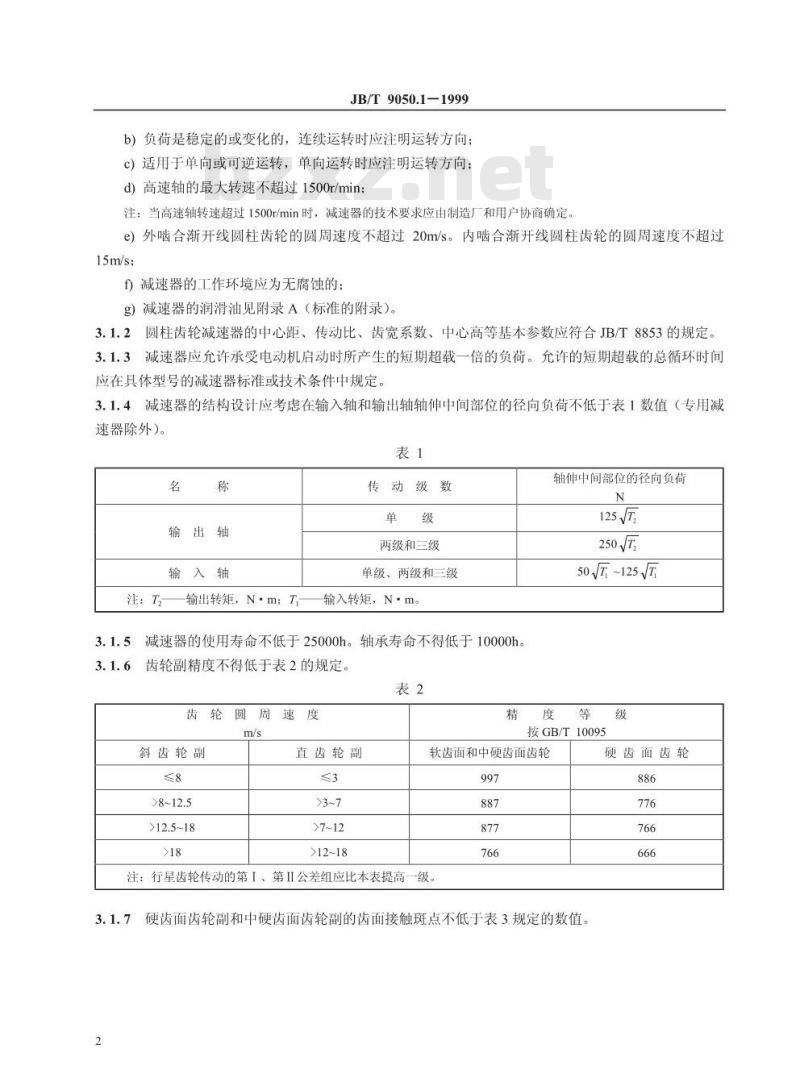

b)负荷是稳定的或变化的,连续运转时应注明运转方向:c)适用于单向或可逆运转,单向运转时应注明运转方向:d)高速轴的最大转速不超过1500r/min:注:当高速轴转速超过1500r/min时,减速器的技术要求应由制造厂和用户协商确定。e)外啮合渐开线圆柱齿轮的圆周速度不超过20m/s。内啮合渐开线圆柱齿轮的圆周速度不超过15m/s:

减速器的工作环境应为无腐蚀的;g)减速器的润滑油见附录A(标准的附录)。3.1.2圆柱齿轮减速器的中心距、传动比、齿宽系数、中心高等基本参数应符合JB/T8853的规定。3.1.3减速器应允许承受电动机启动时所产生的短期超载一倍的负荷。允许的短期超载的总循环时间应在具体型号的减速器标准或技术条件中规定。3.1.4减速器的结构设计应考虑在输入轴和输出轴轴伸中间部位的径向负荷不低于表1数值(专用减速器除外)。

输出轴

输入轴

注:T2

输出转矩,N·m;T

传动级数

两级和三级

单级、两级和三级

输入转矩,N·m。

减速器的使用寿命不低于25000h。轴承寿命不得低于10000h。齿轮副精度不得低于表2的规定。表2

齿轮圆周速度

斜齿轮副

直齿轮副

>12~18

轴伸中间部位的径向负荷

50/~125

按GB/T10095

软齿面和中硬齿面齿轮

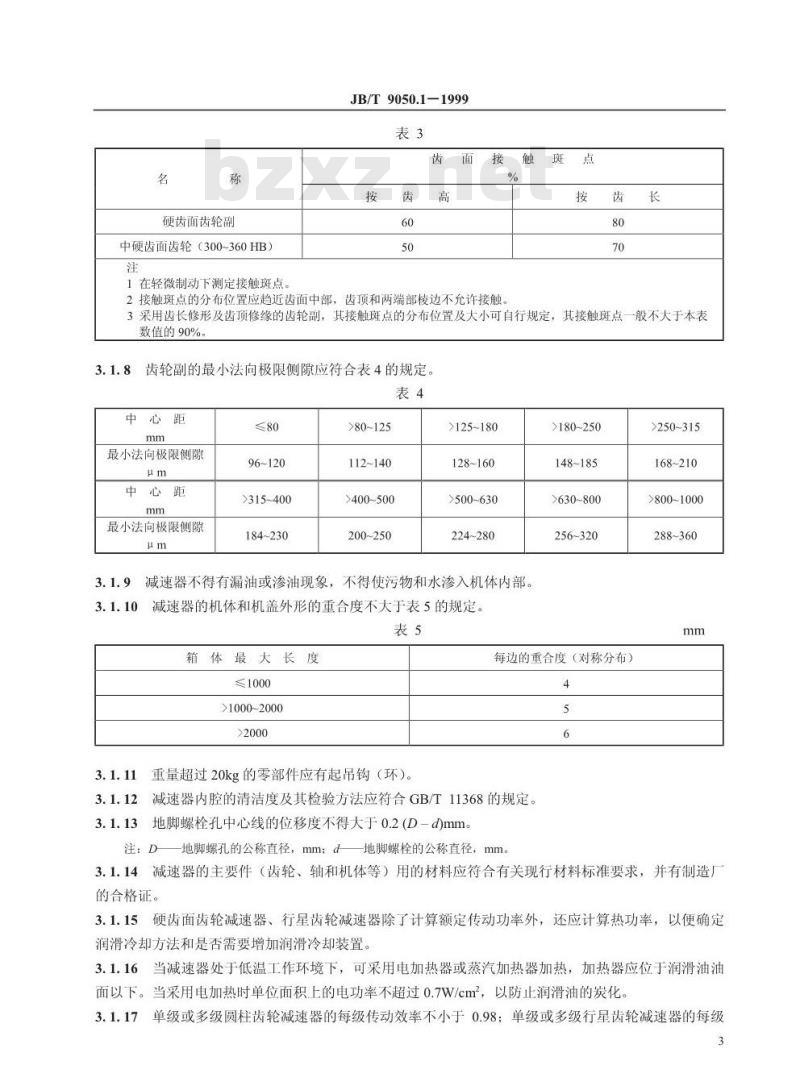

注:行星齿轮传动的第1、第I公差组应比本表提高一级。3.1.7硬齿面齿轮副和中硬齿面齿轮副的齿面接触斑点不低于表3规定的数值。2

硬齿面齿轮

硬齿面齿轮副

中硬齿面齿轮(300-360HB)

1在轻微制动下测定接触斑点。

JB/T9050.1-1999

2接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边不允许接触斑

3采用齿长修形及齿顶修缘的齿轮副,其接触斑点的分布位置及大小可自行规定,其接触斑点一般不大于本表数值的90%。

齿轮副的最小法向极限侧隙应符合表4的规定。表4

中心距

最小法向极限侧隙

中心距

最小法向极限侧隙

96~120

>315~400

184~230

>80~125

112~140

>400~500

200~250

>125~180

128~160

>500~630

224~280

减速器不得有漏油或渗油现象,不得使污物和水渗入机体内部。减速器的机体和机盖外形的重合度不大于表5的规定。表5

箱体最大长度

≤1000

>1000~2000

重量超过20kg的零部件应有起吊钩(环)。>180~250

148185

>630~800

256~320

每边的重合度(对称分布)

3.1.12减速器内腔的清洁度及其检验方法应符合GB/T11368的规定。3.1.13地脚螺栓孔中心线的位移度不得大于0.2(D-d)mm。注:D

地脚螺孔的公称直径,mm:d

地脚螺栓的公称直径,mm。

>250~315

168~210

>800~1000

288~360

3.1.14减速器的主要件(齿轮、轴和机体等)用的材料应符合有关现行材料标准要求,并有制造厂的合格证。

3.1.15硬齿面齿轮减速器、行星齿轮减速器除了计算额定传动功率外,还应计算热功率,以便确定润滑冷却方法和是否需要增加润滑冷却装置。3.1.16当减速器处于低温工作环境下,可采用电加热器或蒸汽加热器加热,加热器应位于润滑油油面以下。当采用电加热时单位面积上的电功率不超过0.7W/cm,以防止润滑油的炭化3.1.17单级或多级圆柱齿轮减速器的每级传动效率不小于0.98;单级或多级行星齿轮减速器的每级3

传动效率不小于0.97。

齿轮制造技术要求

齿轮检验项目见表6。

齿轮精加工工艺

第I公差组

F,或F与Fw

或F与Fw

JB/T9050.1-1999

第II公差组

与f或f与

f与fo

在不要求互换性时,

允许下列要素按相对精度测定:螺旋角:其公称值为实际螺旋角的平均值a)

b)基节:其公称值为实际基节的平均值:第ⅢI公差组

c)齿厚:齿轮副中相配的另一个齿轮的齿厚应根据第一个齿轮的实际齿厚计算。

齿面表面粗糙度应符合表7的规定。表7

第II公差组

精度等级

分度圆直径

≤125

>125~400

>400~800

>800~1600

>1600~2500

≤125

>125~400

>400~800

>800~1600wwW.bzxz.Net

>1600-2500

≤125

>125~400

>400~800

>800~1600

>1600~2500

>125~400

>400~800

>800~1600

>1600~2500

≥1~4

齿面表面粗糙度R

1.6 (0.8)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

齿轮副

接触斑点与

>16~25

第ⅡI公差组

精度等级

分度圆直径

≤125

>125~400

>400~800

>800~1600

>1600~2500

1括号内数值适用于硬齿面齿轮。JB/T9050.1-1999

表7(完)

2氮化齿轮齿面表面粗糙度R为1.6μm。3.2.4磨齿齿轮应作齿顶修缘

滚齿齿轮精滚时一般应采用修缘滚刀。>4~8

3.2.5磨齿齿轮副小齿轮作齿向修形。齿向修形尺寸见图1和式(1)、式(2):sb

式中:As-

齿向修形量,μm;

齿向误差允许值,μm:

小齿轮齿宽,mm;

大齿轮齿宽,mm;

Ab一大小齿轮宽差,mm;

△b一小齿轮齿向修形长度,mm。3.2.6齿轮热处理见附录A。

3.3机体制造技术要求

3.3.1机体可采用铸件,也可采用焊件。3.3.2在铸造或焊接后应作人工时效处理。b,-b,+ ab

As=4F+20

b≥Ab≤0.1bz+

3.3.3机体分合表面粗糙度R为6.3μm,与底平面的平行度为GB/T1184的8级。3.3.4轴承孔与其机体端面的垂直度为GB/T1184的8级。3.3.5

>16~25

机体和机盖自由结合时,分合面应密合,用0.05mm塞尺检查其缝隙,塞尺塞入深度不得超过5

分合面宽度的三分之一

JB/T9050.1-1999

3.3.6齿轮轴承孔的中心距极限偏差f、中心线平行度f和f应符合GB/T10095的要求。3.3.7轴承孔中心线应与其分合面重合,其误差不大于0.3mm。3.3.8机体不准渗漏油。

3.4装配技术要求

3.4.1轴承内圈必须紧贴轴肩或定距环,用0.05mm塞尺检查不得通过。3.4.2按规定或图样要求调整轴承间隙。3.4.3按本标准或图样要求检查齿轮副的最小侧隙及接触斑点。3.4.4机体、机盖内壁以及位于减速器机体内部的未加工零件表面均应涂耐油油漆。机体、机盖及其它外露的非加工零件表面可按JB/T5000.12的规定涂漆,也可按用户要求涂漆。3.4.5机体机盖分合面螺栓应按规定的预紧力紧。加预紧力的方式可用扭力扳手加预紧力矩加载,也可用液压式螺栓拉伸器按轴向力加载。其预紧力见表8。表8

螺栓直径d

用扭力扳手加预紧力矩MA

用螺栓拉伸器加预紧轴向力Fv

注:本表的螺栓强度级别为8.8。当螺栓强度级别为5.6时,应用本表数值乘以系数0.47:当强度级别为10.9时,

则应乘以系数1.41;当强度级别为12.9时,则应乘以系数1.69,4试验与检验

4.1减速器的试验应符合JB/T9053.3的规定。4.2减速器生产厂应具有完整的检查记录档案。合格产品应签发合格证。5标志、包装、运输及存

5.1每台产品须在明显位置固定标牌,其要求应符合GB/T13306的规定,并标明:a)产品型号、名称:

b)主要技术参数(如转速、功率、转矩、重量等);c)出厂日期;

d)产品编号:

e)制造厂名称。

5.2产品包装、运输

5.2.1减速器轴伸与键外表面涂防锈油脂,并用塑料布包严捆扎结实,或采用其它防护措施。5.2.2减速器齿轮、轴、轴承应涂以润滑油脂。5.2.3减速器的包装储运应符合GB/T13384与GB191的规定。5.3随机文件应用塑料袋封装后装入木箱,其内容包括:a)成套发货单及装箱清单;

b)合格证书;

c)产品安装及使用说明书等。

制造保证

JB/T9050.1-1999

在用户遵守本标准与产品标准及有关文件规定的运输、保管、安装和使用条件下,减速器自发货之日起1年内如因制造质量不良而损坏或不能正常工作时,制造厂应无偿为用户修理或更换。7

A1齿轮润滑油

齿轮润滑油按JB/T8831选用。

减速器选用的润滑油有:

a)抗氧防锈工业齿轮油;

b)中极压工业齿轮油:

c)高极压工业齿轮油。

JB/T9050.1-1999

附录A

(标准的附录)

齿轮润滑与热处理

使用时环境温度不得低于-5℃。齿轮节圆线速度不大于25m/s。不符合上述情况时应选用其它合适的润滑油。

润滑油工作参考温度及温升见表A1。表A1

润滑油类

抗氧防锈齿轮油

中极压工业齿轮油

高极压工业齿轮油

工作温度

1当高于表中数值时,应考虑需加冷却装置或喷油润滑,更换润滑油品种2当节圆线速度小于10m/s时,应采用浸油润滑,否则应采用喷润滑油。2齿轮毛坏与热处理技术要求

最大温升

A2.1齿轮一般应采用锻钢件,直径大于或等于900mm的齿轮可采用锻造(或热滚轧)齿圈焊接齿轮,用圆柱销螺栓与轮心拼装结构,或与轮心热装结构。A2.2调质齿轮的技术要求:

a)齿面硬度:一般调质齿轮为283HB以下;中硬齿面调质齿轮为360HB以下:注:硬度值应按布氏硬度表上数值选用。b)重要齿轮可增添材料力学性能试验及无损探伤的要求。注:重要齿轮(以下均同)系指按GB/T3480方框图中疲劳极限的中限及上限,即为M。和M计算的齿轮。A2.3渗碳淬火齿轮的技术要求:a)齿面硬度;57+4HRC;

b)有效硬化层深度:(0.15~0.25)m,mm;c)齿轮心部硬度:30~46HRC;

d)齿面不得有裂纹;

e)重要的齿轮可增加材料力学性能试验。8

A2.4感应萍火齿轮的技术条件:JB/T9050.1-1999

a)齿面硬度:48~56HRC(重要齿轮可取50~56HRC);b)齿面有效硬化层深度(0.15~0.35)m,mm:齿面有效硬化层深度偏差一般不作规定,重要齿轮为有效硬化层深度的15%:c)齿底硬度:>40HRC(重要齿轮>45HRC):齿底硬化层深度:(0.10~0.30)m,mm;齿底硬化层深度偏差一般不作规定:d)心部调质硬度:

e)齿面不得有裂纹:

f)重要齿轮材料应做力学性能试验。A2.5氮化齿轮

-般只适用于m≤10mm的负荷平稳或薄壁结构、形状复杂的齿轮。a)齿面硬度

调质钢齿面硬度:>450HV1。(重要齿轮为650~700HV1o);渗氮钢齿面硬度:>600HV10(重要齿轮为700~850HV1);b)渗氮有效硬化层深度及其偏差见表A2:表A2

c)心部硬度:按调质要求:

d)重要齿轮应做力学性能试验及无损探伤。A3单件小批生产的渗碳淬火齿轮的齿厚公差单件小批生产的渗碳淬火齿轮的齿厚公差可按表A3选用。表A3

齿轮类型

大小齿轮均为渗碳淬火

小齿轮为渗碳淬火

大齿轮为调质

大小齿轮

小齿轮

大齿轮

渗氮有效硬化层深度

法向模数

公法线长度公差

对可逆旋转的人字齿轮,在同一齿轮上左右旋齿的齿厚应力求保持一致,左右旋齿的齿厚相对极限偏差应保持在0.03~0.06mm以内。同一组行星齿轮的齿厚极限偏差也应力求保持一致,各行星齿轮齿厚相对极限偏差应保持在0.02~0.05mm以内。

中华人民共和国

机械行业标准

圆柱齿轮减速器

通用技术条件

JB/T9050.1-1999

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

开本880X1230

印张1

字数20000

1999年12月第一版1999年12月第一次印刷印数1-500

定价10.00元

99-1207

机械工业标准服务网:666006

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行亚标准

JB/T9050.1-1999

圆柱齿轮减速器

通用技术条件

General technical requirement of reduction cylindrical gear units1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T9050.1-1999

本标准是对ZBJ1900988《圆柱齿轮减速器编辑性的修改,主要技术内容没有变化。本标准的附录A是标准的附录。

本标准自实施之日起代替ZBJ19009—88。通用技术条件》的修订。修订时,对原标准作了本标准由冶金设备标准化技术委员会提出并归口。本标准起草单位:西安重型机械研究所、上海市机电设计研究院本标准主要起草人:徐鸿钧、王培鞭、陈亚文。本标准于1988年7月首次发布。

中华人民共和国机械行业标准

圆柱齿轮减速器

通用技术条件

Generaltechnicalrequirementofreductioncylindricalgearunits1范围

本标准规定了圆柱齿轮减速器的通用技术条件。JB/T9050.1—1999

代替ZBJ19009—88

本标准适用于低速级中心距a≤1000mm的单级、两级和三级圆柱齿轮减速器(以下简称减速器),也适用于低速级转架半径R≤300mm的单级、两级和三级行星齿轮减速器(以下简称减速器)。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191—1990

GB/T 1184—1996

GB/T3480—1988

GB/T4879—1985

GB/T6404—1986

GB/T10095—1988

GB/T11368—1989

GB/T13306—1991

GB/T13384—1992

JB/T5000.4—1998

JB/T5000.8—1998

JB/T5000.9—1998

JB/T5000.12—1998

JB/T 8831—1999

JB/T8853—1999

JB/T9050.3—1999

3技术要求

3.1总技术要求

包装储运图示标志

形状和位置公差未注公差值

圆柱齿轮承载能力计算

防锈包装

齿轮装置噪声声功率级测定方法渐开线圆柱齿轮精度

齿轮传动装置清洁度

机电产品包装通用技术条件

重型机械通用技术条件铸铁件

重型机械通用技术条件锻件

重型机械通用技术条件切削加工件重型机械通用技术条件涂装

工业齿轮润滑油选用方法

圆柱齿轮减速器

圆柱齿轮减速器加载试验方法

3.1.1减速器允许在下列范围内正常工作:a)环境温度为-40~+40℃;

注:当环境温度低于0℃时,启动前润滑油应预热。国家机械工业局1999-06-28批准2000-01-01实施

JB/T9050.1-1999

b)负荷是稳定的或变化的,连续运转时应注明运转方向:c)适用于单向或可逆运转,单向运转时应注明运转方向:d)高速轴的最大转速不超过1500r/min:注:当高速轴转速超过1500r/min时,减速器的技术要求应由制造厂和用户协商确定。e)外啮合渐开线圆柱齿轮的圆周速度不超过20m/s。内啮合渐开线圆柱齿轮的圆周速度不超过15m/s:

减速器的工作环境应为无腐蚀的;g)减速器的润滑油见附录A(标准的附录)。3.1.2圆柱齿轮减速器的中心距、传动比、齿宽系数、中心高等基本参数应符合JB/T8853的规定。3.1.3减速器应允许承受电动机启动时所产生的短期超载一倍的负荷。允许的短期超载的总循环时间应在具体型号的减速器标准或技术条件中规定。3.1.4减速器的结构设计应考虑在输入轴和输出轴轴伸中间部位的径向负荷不低于表1数值(专用减速器除外)。

输出轴

输入轴

注:T2

输出转矩,N·m;T

传动级数

两级和三级

单级、两级和三级

输入转矩,N·m。

减速器的使用寿命不低于25000h。轴承寿命不得低于10000h。齿轮副精度不得低于表2的规定。表2

齿轮圆周速度

斜齿轮副

直齿轮副

>12~18

轴伸中间部位的径向负荷

50/~125

按GB/T10095

软齿面和中硬齿面齿轮

注:行星齿轮传动的第1、第I公差组应比本表提高一级。3.1.7硬齿面齿轮副和中硬齿面齿轮副的齿面接触斑点不低于表3规定的数值。2

硬齿面齿轮

硬齿面齿轮副

中硬齿面齿轮(300-360HB)

1在轻微制动下测定接触斑点。

JB/T9050.1-1999

2接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边不允许接触斑

3采用齿长修形及齿顶修缘的齿轮副,其接触斑点的分布位置及大小可自行规定,其接触斑点一般不大于本表数值的90%。

齿轮副的最小法向极限侧隙应符合表4的规定。表4

中心距

最小法向极限侧隙

中心距

最小法向极限侧隙

96~120

>315~400

184~230

>80~125

112~140

>400~500

200~250

>125~180

128~160

>500~630

224~280

减速器不得有漏油或渗油现象,不得使污物和水渗入机体内部。减速器的机体和机盖外形的重合度不大于表5的规定。表5

箱体最大长度

≤1000

>1000~2000

重量超过20kg的零部件应有起吊钩(环)。>180~250

148185

>630~800

256~320

每边的重合度(对称分布)

3.1.12减速器内腔的清洁度及其检验方法应符合GB/T11368的规定。3.1.13地脚螺栓孔中心线的位移度不得大于0.2(D-d)mm。注:D

地脚螺孔的公称直径,mm:d

地脚螺栓的公称直径,mm。

>250~315

168~210

>800~1000

288~360

3.1.14减速器的主要件(齿轮、轴和机体等)用的材料应符合有关现行材料标准要求,并有制造厂的合格证。

3.1.15硬齿面齿轮减速器、行星齿轮减速器除了计算额定传动功率外,还应计算热功率,以便确定润滑冷却方法和是否需要增加润滑冷却装置。3.1.16当减速器处于低温工作环境下,可采用电加热器或蒸汽加热器加热,加热器应位于润滑油油面以下。当采用电加热时单位面积上的电功率不超过0.7W/cm,以防止润滑油的炭化3.1.17单级或多级圆柱齿轮减速器的每级传动效率不小于0.98;单级或多级行星齿轮减速器的每级3

传动效率不小于0.97。

齿轮制造技术要求

齿轮检验项目见表6。

齿轮精加工工艺

第I公差组

F,或F与Fw

或F与Fw

JB/T9050.1-1999

第II公差组

与f或f与

f与fo

在不要求互换性时,

允许下列要素按相对精度测定:螺旋角:其公称值为实际螺旋角的平均值a)

b)基节:其公称值为实际基节的平均值:第ⅢI公差组

c)齿厚:齿轮副中相配的另一个齿轮的齿厚应根据第一个齿轮的实际齿厚计算。

齿面表面粗糙度应符合表7的规定。表7

第II公差组

精度等级

分度圆直径

≤125

>125~400

>400~800

>800~1600

>1600~2500

≤125

>125~400

>400~800

>800~1600wwW.bzxz.Net

>1600-2500

≤125

>125~400

>400~800

>800~1600

>1600~2500

>125~400

>400~800

>800~1600

>1600~2500

≥1~4

齿面表面粗糙度R

1.6 (0.8)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

3.2 (1.6)

齿轮副

接触斑点与

>16~25

第ⅡI公差组

精度等级

分度圆直径

≤125

>125~400

>400~800

>800~1600

>1600~2500

1括号内数值适用于硬齿面齿轮。JB/T9050.1-1999

表7(完)

2氮化齿轮齿面表面粗糙度R为1.6μm。3.2.4磨齿齿轮应作齿顶修缘

滚齿齿轮精滚时一般应采用修缘滚刀。>4~8

3.2.5磨齿齿轮副小齿轮作齿向修形。齿向修形尺寸见图1和式(1)、式(2):sb

式中:As-

齿向修形量,μm;

齿向误差允许值,μm:

小齿轮齿宽,mm;

大齿轮齿宽,mm;

Ab一大小齿轮宽差,mm;

△b一小齿轮齿向修形长度,mm。3.2.6齿轮热处理见附录A。

3.3机体制造技术要求

3.3.1机体可采用铸件,也可采用焊件。3.3.2在铸造或焊接后应作人工时效处理。b,-b,+ ab

As=4F+20

b≥Ab≤0.1bz+

3.3.3机体分合表面粗糙度R为6.3μm,与底平面的平行度为GB/T1184的8级。3.3.4轴承孔与其机体端面的垂直度为GB/T1184的8级。3.3.5

>16~25

机体和机盖自由结合时,分合面应密合,用0.05mm塞尺检查其缝隙,塞尺塞入深度不得超过5

分合面宽度的三分之一

JB/T9050.1-1999

3.3.6齿轮轴承孔的中心距极限偏差f、中心线平行度f和f应符合GB/T10095的要求。3.3.7轴承孔中心线应与其分合面重合,其误差不大于0.3mm。3.3.8机体不准渗漏油。

3.4装配技术要求

3.4.1轴承内圈必须紧贴轴肩或定距环,用0.05mm塞尺检查不得通过。3.4.2按规定或图样要求调整轴承间隙。3.4.3按本标准或图样要求检查齿轮副的最小侧隙及接触斑点。3.4.4机体、机盖内壁以及位于减速器机体内部的未加工零件表面均应涂耐油油漆。机体、机盖及其它外露的非加工零件表面可按JB/T5000.12的规定涂漆,也可按用户要求涂漆。3.4.5机体机盖分合面螺栓应按规定的预紧力紧。加预紧力的方式可用扭力扳手加预紧力矩加载,也可用液压式螺栓拉伸器按轴向力加载。其预紧力见表8。表8

螺栓直径d

用扭力扳手加预紧力矩MA

用螺栓拉伸器加预紧轴向力Fv

注:本表的螺栓强度级别为8.8。当螺栓强度级别为5.6时,应用本表数值乘以系数0.47:当强度级别为10.9时,

则应乘以系数1.41;当强度级别为12.9时,则应乘以系数1.69,4试验与检验

4.1减速器的试验应符合JB/T9053.3的规定。4.2减速器生产厂应具有完整的检查记录档案。合格产品应签发合格证。5标志、包装、运输及存

5.1每台产品须在明显位置固定标牌,其要求应符合GB/T13306的规定,并标明:a)产品型号、名称:

b)主要技术参数(如转速、功率、转矩、重量等);c)出厂日期;

d)产品编号:

e)制造厂名称。

5.2产品包装、运输

5.2.1减速器轴伸与键外表面涂防锈油脂,并用塑料布包严捆扎结实,或采用其它防护措施。5.2.2减速器齿轮、轴、轴承应涂以润滑油脂。5.2.3减速器的包装储运应符合GB/T13384与GB191的规定。5.3随机文件应用塑料袋封装后装入木箱,其内容包括:a)成套发货单及装箱清单;

b)合格证书;

c)产品安装及使用说明书等。

制造保证

JB/T9050.1-1999

在用户遵守本标准与产品标准及有关文件规定的运输、保管、安装和使用条件下,减速器自发货之日起1年内如因制造质量不良而损坏或不能正常工作时,制造厂应无偿为用户修理或更换。7

A1齿轮润滑油

齿轮润滑油按JB/T8831选用。

减速器选用的润滑油有:

a)抗氧防锈工业齿轮油;

b)中极压工业齿轮油:

c)高极压工业齿轮油。

JB/T9050.1-1999

附录A

(标准的附录)

齿轮润滑与热处理

使用时环境温度不得低于-5℃。齿轮节圆线速度不大于25m/s。不符合上述情况时应选用其它合适的润滑油。

润滑油工作参考温度及温升见表A1。表A1

润滑油类

抗氧防锈齿轮油

中极压工业齿轮油

高极压工业齿轮油

工作温度

1当高于表中数值时,应考虑需加冷却装置或喷油润滑,更换润滑油品种2当节圆线速度小于10m/s时,应采用浸油润滑,否则应采用喷润滑油。2齿轮毛坏与热处理技术要求

最大温升

A2.1齿轮一般应采用锻钢件,直径大于或等于900mm的齿轮可采用锻造(或热滚轧)齿圈焊接齿轮,用圆柱销螺栓与轮心拼装结构,或与轮心热装结构。A2.2调质齿轮的技术要求:

a)齿面硬度:一般调质齿轮为283HB以下;中硬齿面调质齿轮为360HB以下:注:硬度值应按布氏硬度表上数值选用。b)重要齿轮可增添材料力学性能试验及无损探伤的要求。注:重要齿轮(以下均同)系指按GB/T3480方框图中疲劳极限的中限及上限,即为M。和M计算的齿轮。A2.3渗碳淬火齿轮的技术要求:a)齿面硬度;57+4HRC;

b)有效硬化层深度:(0.15~0.25)m,mm;c)齿轮心部硬度:30~46HRC;

d)齿面不得有裂纹;

e)重要的齿轮可增加材料力学性能试验。8

A2.4感应萍火齿轮的技术条件:JB/T9050.1-1999

a)齿面硬度:48~56HRC(重要齿轮可取50~56HRC);b)齿面有效硬化层深度(0.15~0.35)m,mm:齿面有效硬化层深度偏差一般不作规定,重要齿轮为有效硬化层深度的15%:c)齿底硬度:>40HRC(重要齿轮>45HRC):齿底硬化层深度:(0.10~0.30)m,mm;齿底硬化层深度偏差一般不作规定:d)心部调质硬度:

e)齿面不得有裂纹:

f)重要齿轮材料应做力学性能试验。A2.5氮化齿轮

-般只适用于m≤10mm的负荷平稳或薄壁结构、形状复杂的齿轮。a)齿面硬度

调质钢齿面硬度:>450HV1。(重要齿轮为650~700HV1o);渗氮钢齿面硬度:>600HV10(重要齿轮为700~850HV1);b)渗氮有效硬化层深度及其偏差见表A2:表A2

c)心部硬度:按调质要求:

d)重要齿轮应做力学性能试验及无损探伤。A3单件小批生产的渗碳淬火齿轮的齿厚公差单件小批生产的渗碳淬火齿轮的齿厚公差可按表A3选用。表A3

齿轮类型

大小齿轮均为渗碳淬火

小齿轮为渗碳淬火

大齿轮为调质

大小齿轮

小齿轮

大齿轮

渗氮有效硬化层深度

法向模数

公法线长度公差

对可逆旋转的人字齿轮,在同一齿轮上左右旋齿的齿厚应力求保持一致,左右旋齿的齿厚相对极限偏差应保持在0.03~0.06mm以内。同一组行星齿轮的齿厚极限偏差也应力求保持一致,各行星齿轮齿厚相对极限偏差应保持在0.02~0.05mm以内。

中华人民共和国

机械行业标准

圆柱齿轮减速器

通用技术条件

JB/T9050.1-1999

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

开本880X1230

印张1

字数20000

1999年12月第一版1999年12月第一次印刷印数1-500

定价10.00元

99-1207

机械工业标准服务网:666006

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。