JB/T 9056-1999

基本信息

标准号: JB/T 9056-1999

中文名称:容积式制冷压缩冷凝机组

标准类别:机械行业标准(JB)

英文名称: Volumetric refrigeration compression condensing units

标准状态:已作废

发布日期:1999-07-12

实施日期:2000-01-01

作废日期:2008-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:535439

标准分类号

标准ICS号:能源和热传导工程>>27.200制冷技术

中标分类号:机械>>通用机械与设备>>J73制冷设备

关联标准

替代情况:被

出版信息

页数:21 页

标准价格:19.0 元

相关单位信息

归口单位:全国冷冻设备标准化技术委员会

标准简介

JB/T 9056-1999 JB/T 9056-1999 容积式制冷压缩冷凝机组 JB/T9056-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9056—1999

本标准是对ZBJ73008.1—89《活塞式单级制冷压缩冷凝机组1型式与基本参数》、ZBJ73

008.2—89《活塞式单级制冷压缩冷凝机组技术条件》、ZBJ73008.3--89《活塞式单级制冷压缩冷凝机组试验方法》进行的修订。

本标准与ZBJ73008.1~008.3—89相比,主要技术内容有如下改变:修改了标准的名称;

修改了标准的适用范围;

取消了对型号的规定,另设提示的附录;修改了名义制冷量工况,并充实了新工质;修改了绝缘电阻值;

修改了对最高发温度的规定;

一修改了对机组噪声的规定;

-取消了对清洁度的规定;

修改了气密性试验的试验压力。本标准自实施之日起代替ZBJ73008.1~008.3—89。本标准的附录A是提示的附录。

本标准由全国冷冻设备标准化技术委员会提出并归口。本标准负责起草单位:上海通用机械技术研究所,上海百年泰康机械设备有限公司。本标准主要起草人:翁建霆、王迟、董天禄、葛伟明。574

中华人民共和国机械行业标准

容积式制冷压缩冷凝机组

Positive displacement refrigerant compressor condensing units1范围

JB/T9056—1999

代替ZBJ73008.1~008.3—89

本标准规定了容积式制冷压缩冷凝机组的型式、基本参数、技术条件和性能试验方法。本标准适用于活塞式、回转式或涡旋式压缩机的容积式制冷压缩冷凝机组(以下简称机组)。本标准不适用于家用冰箱、房间空调器、汽车空调器、去湿机用的压缩冷凝机组。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191--1990包装储运图示标志

GB/T2624—1993流量测量节流装置用孔板、喷嘴和文丘里管测量充满圆管的流体流量GB/T57731986容积式制冷压缩机性能试验方法GB/T6388—1986运输包装收发货标志GB9237—1988制冷设备通用技术规范GB/T13306-1991标牌

JB/T4330-1999制冷与空调设备噪声的测定3术语

3.1容积式制冷压缩冷凝机组

由一台或几台容积式制冷压缩机、电动机、冷凝器及必要的辅助设备所组成的适用于给定的制冷剂的特定的组合体。

3.2机组的名义制冷量

由试验测得的压缩机的制冷剂质量流量乘以机组吸人口制冷剂蒸气的比焰与排出口制冷剂液体的比焰之差的值。

3.3机组的总输人功率

为压缩机电动机输人功率加上机组中包括的其他辅助设备(如风机电动机等)所用输人功率之和。3.4机组的单位输功率制冷量(EER)机组的名义制冷量与总输人功率之比值。4结构型式

4.1按压缩机结构型式可分为开启式、半封闭式、全封闭式。4.2按冷凝器冷却方式可分为水冷式、风冷式。4.3机组的型号表示方法见附录A(提示的附录)。国家机械工业局1999~07-12批准2000-01-01实施

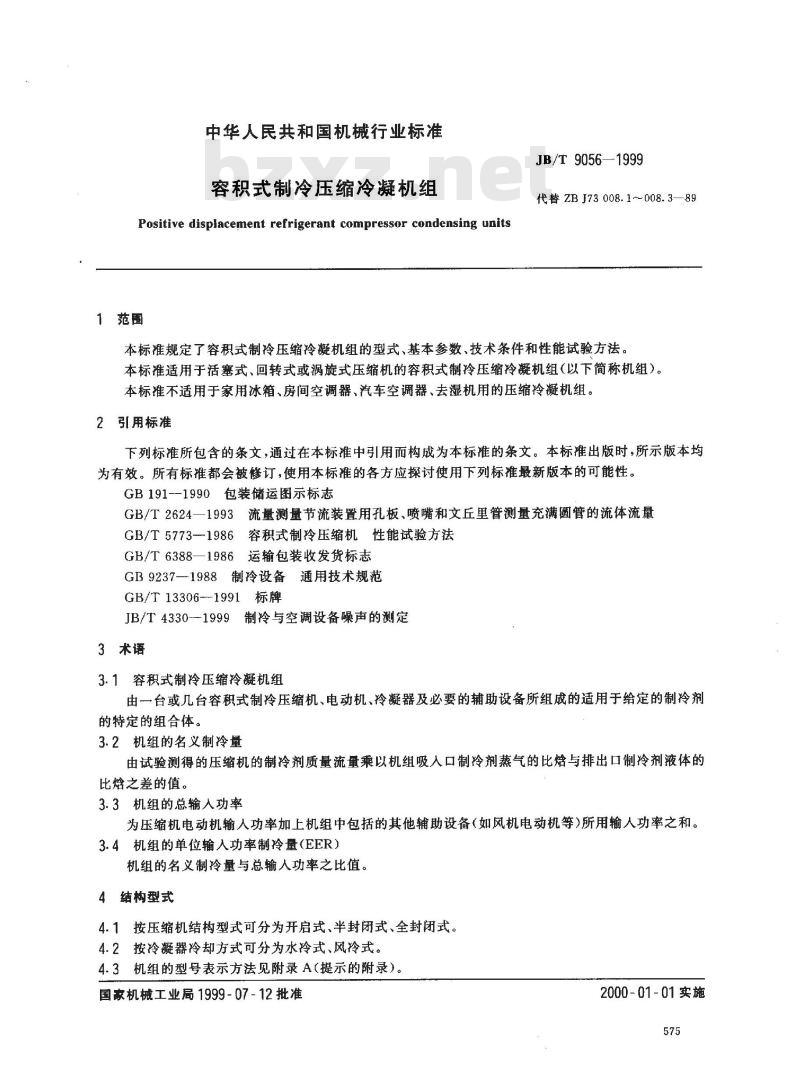

基本参数

机组的名义制冷量工况按表1规定。5.1

吸气温度

蒸发温度2

1)见附录A。

R12、R134a

R22.R404A

R407C、R502

5/183)

2)对非共沸制冷剂为吸气露点温度。JB/T9056--1999

冷凝器进、出口温度

空气进人

干球温度

3)对于全封闭式压缩机吸气温度为5C:对于开启式或半封闭式压缩机吸气温度为18C。℃

环境温度

5.2水冷式机组中,冷凝器在名义工况下传热管水侧的污垢系数,钢管为0.172(m2,C)/kW,铜管为0.086(m2.C)/kW。

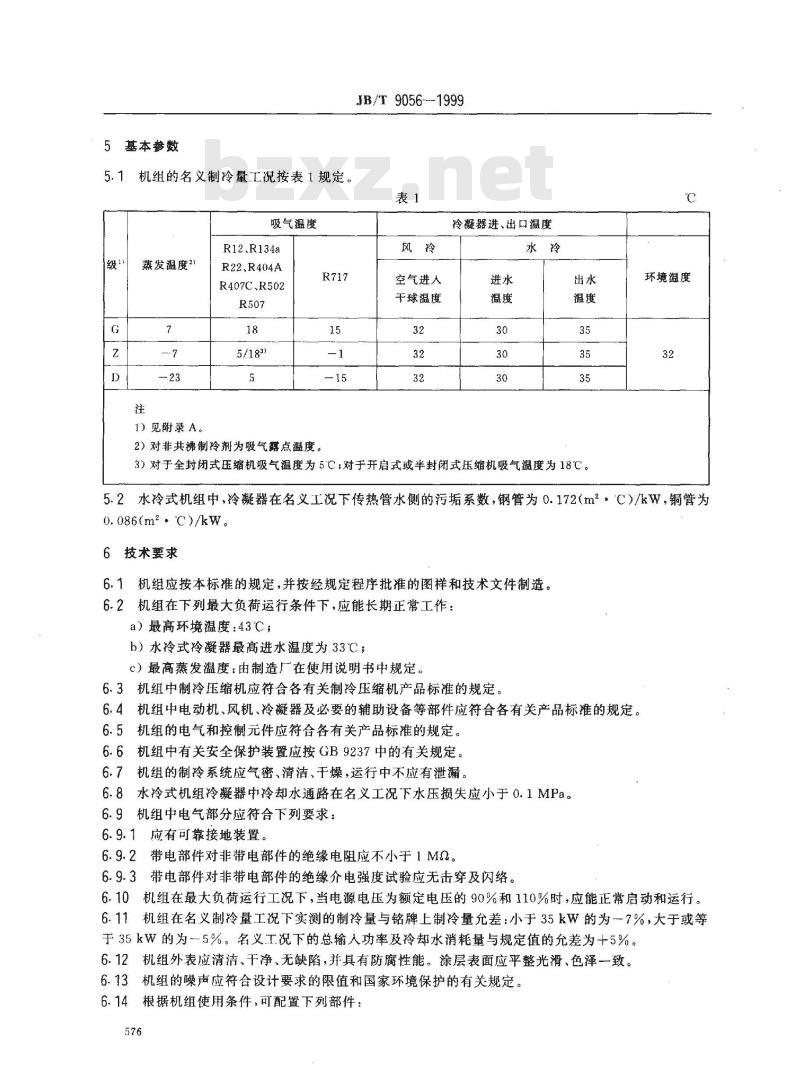

6技术要求

6.1机组应按本标准的规定,并按经规定程序批准的图样和技术文件制造。6.2机组在下列最大负荷运行条件下,应能长期正常工作:a)最高环境温度:43℃;

b)水冷式冷凝器最高进水温度为33℃;c)最高蒸发温度:由制造厂在使用说明书中规定。6.3机组中制冷压缩机应符合各有关制冷压缩机产品标准的规定。6.4机组中电动机、风机、冷凝器及必要的辅助设备等部件应符合各有关产品标准的规定。6.5机组的电气和控制元件应符合各有关产品标准的规定。6.6机组中有关安全保护装置应按GB9237中的有关规定机组的制冷系统应气密、清洁、干燥,运行中不应有泄漏。6.7

6.8水冷式机组冷凝器中冷却水通路在名义工况下水压损失应小于0.1MPa。6.9机组中电气部分应符合下列要求:6.9.1应有可靠接地装置。

6.9.2带电部件对非带电部件的绝缘电阻应不小于1MQ。6.9.3带电部件对非带电部件的绝缘介电强度试验应无击穿及闪络。6.10机组在最大负荷运行工况下,当电源电压为额定电压的90%和110%时,应能正常启动和运行。6.11机组在名义制冷量工况下实测的制冷量与铭牌上制冷量允差:小于35kW的为--7%,大于或等于35kW的为一5%。名义工况下的总输人功率及冷却水消耗量与规定值的允差为十5%。6.12机组外表应清洁、干净、无缺陷,并具有防腐性能。涂层表面应平整光滑、色泽一致。6.13机组的噪声应符合设计要求的限值和国家环境保护的有关规定。6.14根据机组使用条件,可配置下列部件:576

a)机组电气控制装置;

JB/T9056—1999

b)压力表及压力控制器(包括高压、低压、油压);c)贮液器;

d)各类阀门;

e)制冷剂液体管路干燥过滤器;f)供水控制装置;

g)液体管路湿度指示器;

h)气液分离器及吸气过滤器;

i)其他。

6.15在用户遵守产品使用说明书所示各项规定的条件下,机组从制造厂发货之日起18个月内并在工作不超过5000h时,因制造质量不良而发生损坏或不能正常工作时,制造厂应免费为用户实行保修。7

检验规则

7.1机组中各部件和辅助设备应由制造厂的技术检验部门按本标准和相应的标准及技术文件进行检验。

7.2出厂检验

每台机组应做以下出厂检验,试验方法按本标准中的规定进行。7.2.1气密性试验。

7.2.2绝缘电阻试验。

7.2.3绝缘介电强度试验。

7.2.4电气和控制动作试验(适用时)。7.3型式检验

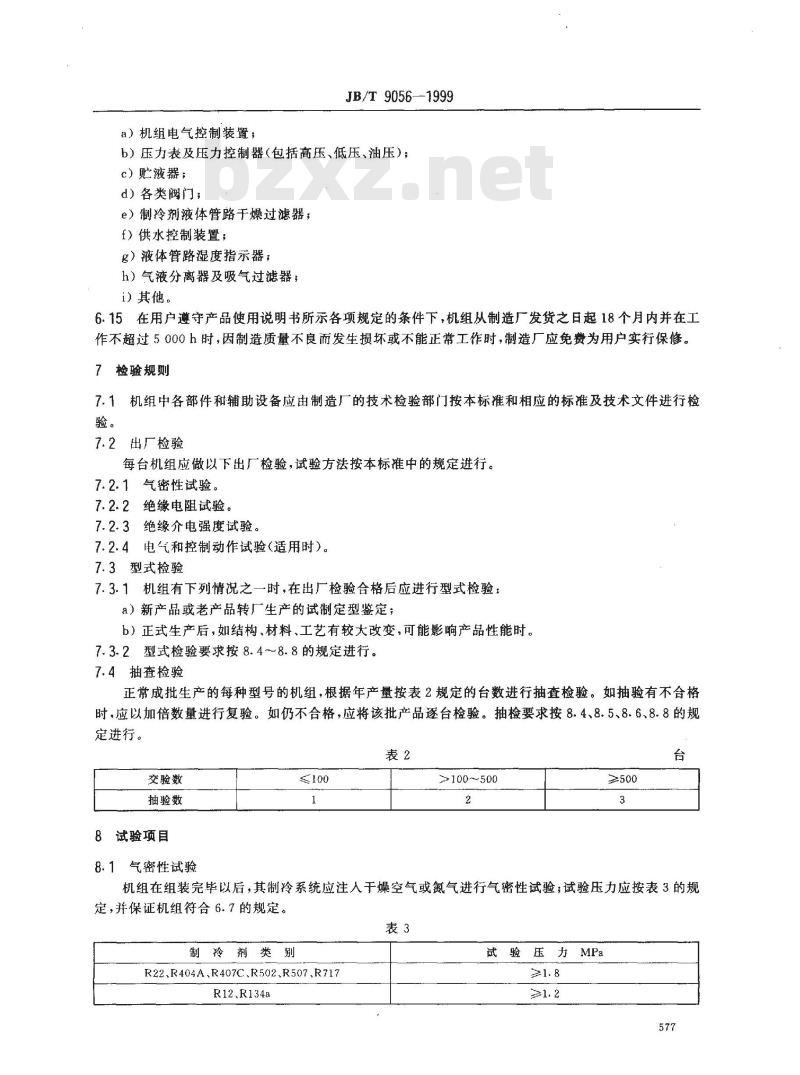

7.3.1机组有下列情况之一时,在出厂检验合格后应进行型式检验a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时。7.3.2型式检验要求按8.4~8.8的规定进行。7.4抽查检验

正常成批生产的每种型号的机组,根据年产量按表2规定的台数进行抽查检验。如抽验有不合格时,应以加倍数量进行复验。如仍不合格,应将该批产品逐台检验。抽检要求按8.4、8.5、8.6、8.8的规定进行。

交验数

抽验数

8试验项目

8.1气密性试验

>100~500

≥500

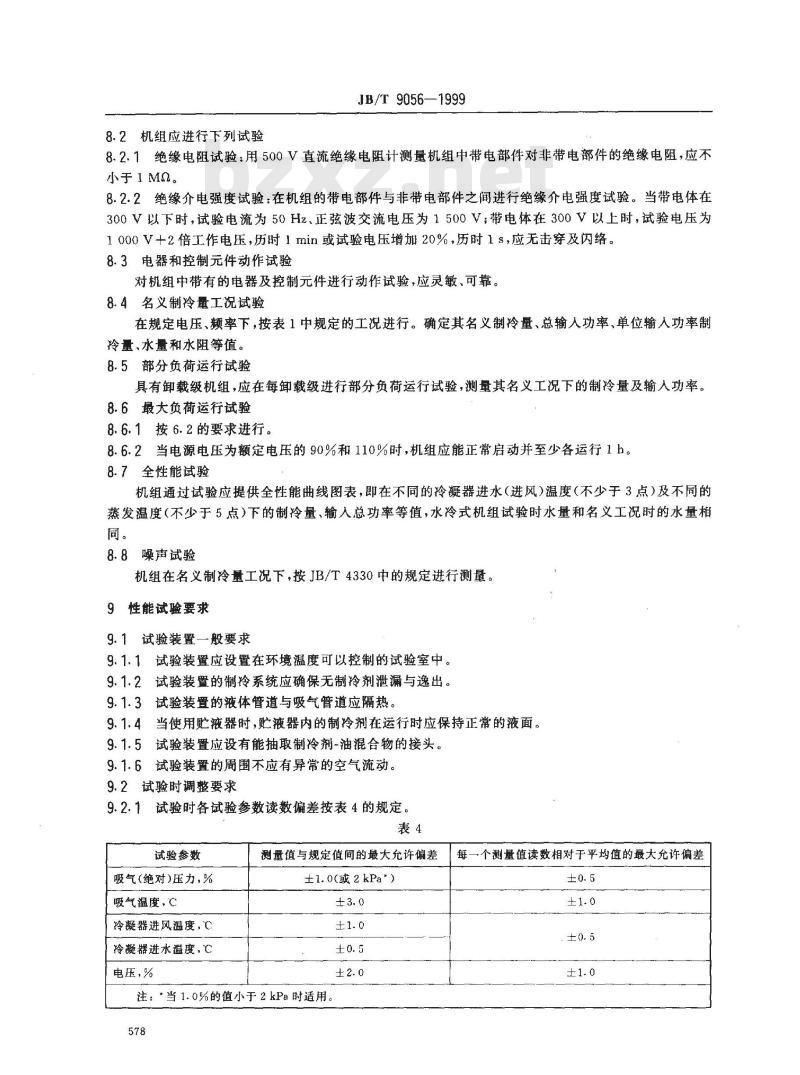

机组在组装完毕以后,其制冷系统应注人于燥空气或氮气进行气密性试验;试验压力应按表3的规定,并保证机组符合6.7的规定。表3

制冷剂类

R22、R404A、R407C、R502、R507、R717R12、R134a

力MPa

8.2机组应进行下列试验

JB/T 9056—1999

8.2.1绝缘电阻试验:用500V直流绝缘电阻计测量机组中带电部件对非带电部件的绝缘电阻,应不小于1 M2。

8.2.2绝缘介电强度试验:在机组的带电部件与非带电部件之间进行绝缘介电强度试验。当带电体在300V以下时,试验电流为50Hz、正弦波交流电压为1500V;带电体在300V以上时,试验电压为1000V+2倍工作电压,历时1min或试验电压增加20%,历时1s,应无击穿及闪络。8.3电器和控制元件动作试验

对机组中带有的电器及控制元件进行动作试验,应灵敏、可靠。8.4名义制冷量工况试验

在规定电压、频率下,按表1中规定的工况进行。确定其名义制冷量、总输人功率、单位输入功率制冷量、水量和水阻等值。

8.5部分负荷运行试验

具有卸载级机组,应在每卸载级进行部分负荷运行试验,测量其名义工况下的制冷量及输人功率。8.6最大负荷运行试验

8.6.1按6.2的要求进行。

8.6.2当电源电压为额定电压的90%和110%时,机组应能正常启动并至少各运行1h。8.7全性能试验

机组通过试验应提供全性能曲线图表,即在不同的冷凝器进水(进风)温度(不少于3点)及不同的蒸发温度(不少于5点)下的制冷量、输人总功率等值,水冷式机组试验时水量和名义工况时的水量相同。

8.8噪声试验

机组在名义制冷量工况下,按JB/T4330中的规定进行测量。9 性能试验要求

9.1试验装置一般要求

9.1.1试验装置应设置在环境温度可以控制的试验室中。9.1.2试验装置的制冷系统应确保无制冷剂泄漏与逸出。9.1.3试验装置的液体管道与吸气管道应隔热。9.1.4当使用贮液器时,贮液器内的制冷剂在运行时应保持正常的液面。9.1.5试验装置应设有能抽取制冷剂-油混合物的接头。9.1.6试验装置的周围不应有异常的空气流动。9.2试验时调整要求

9.2.1试验时各试验参数读数偏差按表4的规定。表4

试验参数

吸气(绝对)压力,%

吸气温度,C

冷凝器进风温度,C

冷凝器进水温度,℃

电压,%

测量值与规定值间的最大允许偏差±1.0(或2kPa)

注:当1.0%的值小于2kPa时适用。578

【每一个测量值读数相对于平均值的最大允许偏差±0. 5

JB/T9056—1999

9.2.2水冷式机组的环境温度应按相应的压缩机标准所规定的温度,其温度值是取自放在高度为机组高度一半的水平面上并距各个侧边为450mm位置上的四个温度测量仪表的平均读数。9.2.3风冷式机组的冷凝器进风温度应取自放在能表明平均空气温度位置上的至少四个温度测量仪表的平均读数,也可采用抽样装置测得。9.2.4风冷式机组的冷凝器进风的每一个温度测量仪表应避免热辐射。9.2.5机组应在各试验工况及各测点温度稳定后再取其读数。9.3测量仪表和准确度要求

试验用测量仪表应在有效使用期内,并附有近期有关部门标定的合格证明。9.3.1温度测量仪表和准确度

9.3.1.1仪表:玻璃水银温度计、电阻温度计、热电偶。9.3.1.2推确度:

a)量热器中盐水或水,制冷剂的进、出口温度,准确度为土0.1C,b)冷凝器中冷却水温度,准确度为土0.1C;c)空气于、湿球温度,准确度为士0.1℃;d)所有其他温度,准确度为士0.3℃9.3.2压力测量仪表和准确度

9.3.2.1仪表:水银柱大气压力计,U型压差计、波登管压力表、压力传感器等。9.3.2.2准确度

a)所有压力测量仪表,其准确度应在士1%之内;b)不应使用读数小于250mm液柱高度的压差计;c)压力表量程的选择应使指示的压力值处于1/3~2/3满量程之间;d)应在机组吸人口前至少150mm而且不小于4倍管径处的直管段上,测得制冷剂的蒸气压力来确定进人的制冷剂吸气饱和温度。9.3.3电气测量仪表和准确度

9.3.3.1仪表:电压表,电流表、功率表(指示式或积算式)、频率表等。9.3.3.2准确度;

a)指示式仪表,准确度为满刻度读数的0.5%之内;b)积算式仪表,准确度为测量值的土1%之内;c)频率表,准确度为士0.5%之内。9.3.4流量测量仪表和准确度

9.3.4.1仪表:液体流量计、液体定量计、流量节流装置。9.3.4.2准确度

a)推确度为测量值的土2%之内;b)流量节流装置的设计、制造、安装与计算应按GB/T2624的规定。9.3.5转速测量仪表和准确度

9.3.5.1仪表:转数表、转速表、闪光测频仪等。9.3.5.2要求:推确度在测定转速的士1%之内。9.3.6时间测量

采用秒表测量,准确度为测量经过时间的士0.1%。9.3.7重量测量

采用台秤、磅秤测量,准确度为测量重量的士0.2%。579

10性能试验方法

JB/T9056—1999

机组的性能试验可选择下列方法之一进行:第二制冷剂量热器法、二次流体量热器法、干式制冷剂量热器法、吸入制冷剂蒸气流量计法、水冷冷凝器法、制冷剂液体流量计法。10.1第二制冷剂量热器法(图1)10.1.1装置的构造

10.1.1.1第二制冷剂量热器由一组直接蒸发盘管作为主蒸发器,该蒸发器被悬挂在一个隔热压力容器的上部,容器的底部盛有挥发性的第二制冷剂(R11或R12)和向第二制冷剂液体加热的加热器装置。10.1.1.2第-一制冷剂的流量由紧靠量热器安装的膨胀阀控制,膨胀阀和量热器之间的制冷剂管路应隔热。

10.1.1.3量热器的漏热量应不大于机组的名义制冷量的5%。10.1.1.4量热器应具有第二制冷剂压力的测量装置。F2

压缩机

量热器

冷凝器

hr2 hf

hg2 hgl

10.1.1.5量热器应装有安全开关,超过额定的压力时能停止向第二制冷剂加热。10.1.2装置的校准

10.1.2.1调节输人第二制冷剂的电加热量,使第二制冷剂压力所对应的饱和温度比环境温度低15C左右,环境温度应保持在32℃以下任意温度,且其温度值波动应不超过士1℃。10.1.2.2向第二制冷剂输人的电加热量保持不变,每隔1h测量一次压力,直至连续四次所对应的饱和温度值波动不超过士0.5'C。

10.1.2.3漏热系数按式(1)计算:580

JB/T90561999

10.1.2.4机组试验时的漏热量按式(2)计算:Qa = Ki(ta - t)

式中:K

量热器漏热系数,W/K;

量热器的输人热量,W;

第二制冷剂的饱和温度,C;

fa\一量热器周围的平均环境温度,C;Q.-量热器的漏热量,W。

10.1.3试验工况的调节方法和要求10.1.3.1制冷剂饱和温度所对应的机组吸人压力由膨胀阀来调节。10. 1. 3. 2

制冷剂蒸气的吸人温度由输人给第二制冷剂的加热量来调节。10.1.3.3在试验期间内,输入量热器热量的波动量应不超过机组制冷量的士1%。10.1.3.4试验工况确定后应记录的数据:a)蒸发器出口的制冷剂蒸气压力、温度;b)膨胀阀进口处的液体制冷剂压力、温度;c)量热器的环境温度;

d)第二制冷剂的压力;

e)输人量热器的电加热量。

10.1.4测量方法和要求

每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.1.5制冷量按式(3)计算:

hal-hn ×(Qn+Q)×

hg2 ht

式中:Q机组的制冷量,W

在规定工况下进人机组的制冷剂蒸气的比焰,J/kg;hg2—量热器出口的制冷剂蒸气的比熔,J/kg;h-离开机组的制冷剂液体的比焰,J/kght2-—膨胀阀进口处的制冷剂液体的比熔,J/kg V,一一进人机组制冷剂蒸气实际比体积,m2/kg;Vg!

-在规定工况下进人机组制冷剂蒸气比体积,m2/kg。10.2二次流体量热器法(图2)

10.2.1装置的构造

(3)

10.2.1.1量热器由两个独立的被此进行热交换的流体回路所组成。液体制冷剂走内层回路,使其蒸发与过热。供热介质走外层回路,提供蒸发与过热所需的热量。a)当水蒸气、水或盐水作为供热介质时,量热器应制成同心管式:b)当水和盐水作为供热介质时,量热器应制成个带有一组直接蒸发制冷剂盘管的液体冷却器,而盘管浸没在一个容器内的第二流体中。10.2.1.2制冷剂的流量由紧靠量热器安装的膨胀阀控制。膨胀阀和量热器之间的制冷剂管路应隔热。10.2.1.3量热器的漏热量应不大于机组名义制冷量的5%。70.2.2装置的校准

10.2.2.1量热器的漏热量是由供热介质在量热器外层回路循环流量来确定。581

量热器

供热装量

JB/T9056—1999

压缩机

冷激瑟

a)当以水或盐水作为供热介质时,则水或盐水的进、出口温差应不小于6℃。这时,环境温度应在32℃C以下的任意温度的士1C之内。水或盐水的进口温度应比环境温度高17℃。试验应持续进行,并维持流量不变。每隔1h测量一次,直至连续四次测得的量热器的水或盐水进、出口温度的波动都不大于±1C。

b)当以水蒸气作为供热介质时,则用从供热介质回路中收集的凝结水来确定量热器的漏热量,水蒸气压力应保持在任意值的士4kPa之内。这时,环境温度应在32℃以下的任意温度的士1℃之内。保持进入量热器的水蒸气过热度不小于5℃,同时采用使凝结水过冷的办法,防止收集的凝结水由于发而造成损失。同心管外表面的平均温度至少用10个等距分布的测温仪表来测量,试验应持续进行,每隔1h测量一次,直至连续四次凝结水量读数之差不超过土10%。10.2.2.2漏热系数按式(4)、式(5)计算:a)当使用水或盐水时:

mic(ti — ta)

Kt = 0.5 ×(- t) - t.

b)当使用水蒸气时:

Kt (hu 二 ha) Xm

(t- ta)

10.2.2.3机组试验时的漏热量按式(6)、式(7)计算:a)当使用水或盐水时:

Q Kt × [0. 5 × (t2 + t) ]b)当使用水蒸气时:

Q = Ki(te - ta)

式中:mt.-循环水或盐水的流量,kg/s;在20℃时水或盐水的比热容,J/(kg·K);t,

量热器进口的水或盐水的温度,C;量热器出口的水或盐水的温度,℃;t-—同心管外表面平均温度,℃;hs!—进人量热器的水蒸气的比焰,J/kg;h2凝结水在出口温度时的比焰,J/kg582

(4)

·(5)

((6)

凝结水的流量,kg/s。

10.2.3试验工况的调节方法和要求JB/T 9056—1999

10.2.3.1制冷剂饱和温度所对应的机组吸入压力由膨胀阀来调节。10.2.3.2制冷剂蒸气的吸入温度由输人给二次流体电加热量来调节。10.2.3.3当使用水或盐水为供热介质时,量热器进、出水或盐水的温度波动值不大于士0.1C,通过量热器的循环水或盐水的流量波动量应不大于0.5%。10.2.3.4当使用水蒸气为供热介质时,进入量热器的蒸汽过热度应不小于5℃,同时要防止凝结水因蒸发而造成损失。

10.2.3.5试验工况确定后,应记录的数据:a)蒸发器出口的制冷剂蒸气压力、温度;b)膨胀阀进口处的液体制冷剂压力、温度;c)量热器的环境温度;

d)当使用水或盐水时,量热器进、出水或盐水的温度,循环水或盐水的流量;e)当使用水蒸气时,量热器进口水蒸气温度,量热器中的水蒸气压力,量热器出口凝结水温度、流量和蒸汽管的表面温度。

10.2.3.6每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.2.3.7试验期间供热介质压力和温度的波动量不应大到足以使机组制冷量的变化超过士1%。10.2.4制冷量的计算

10. 2. 4.1

10. 2. 4. 2

当使用水或盐水时,制冷量按式(8)计算:×[mc ×(t -)+Q]×

h — ht

当使用水蒸气时,制冷量按式(9)计算:h=h×[m。×(hol— ha)+Q] ×

hgz2 — htz2

10.3干式制冷剂量热器法(图3)量热器

10.3.1装置的构造

压缩机

冷摄器

(8)

10.3.1.1量热器是由组适当长度和直径的管状密封压力容器组成,以满足试验中机组内循环的制冷剂的蒸发。管状容器应该是电绝缘的,该管式容器内装有管式电加热器,容器外面四周绕有线状加热器。

10.3.1.2制冷剂流量由紧靠量热器安装的膨胀阀控制,膨胀阀和量热器之间的制冷剂管路应隔热。583

JB/T9056—1999

10.3.1.3量热器的漏热量应不大于机组名义制冷量的5%。10.3.1.4管状压力容器外表面装有加热器时,加热器电绝缘外表面以及使用粘结材料时的粘结材料的外表面,都应至少配有10个等距分布的温度测量点来确定容器表面平均温度。10.3.2装置的校准

10.3.2.1管状压力容器的加热器应提供足够热量,使蒸发器表面温度比环境温度高15℃。10.3.2.2当管状压力容器内装有电加热器时,蒸发器内应充满冷冻机油来进行校准,之后,把油放掉并彻底清洗干净。

10.3.2.3试验的环境温度应保持在32℃以下任意温度的士1℃之内,每隔1h测量一次,直至连续四次平均之差不大于士0.5℃。

10.3.2.4漏热系数按式(10)计算:KL:

10.3.2.5机组试验时的漏热量按式(11)计算:Qh

Qa K X (ts - t)

式中:t

管子表面平均温度(当加热器装在外面时即为加热器的表面平均温度),℃。10.3.3试验工况的调节方法和要求10.3.3.1制冷剂饱和温度所对应的机组吸人压力由膨胀阀来调节,10.3.3.2制冷剂蒸气的吸人温度由电加热器的热量来调节。10.3.3.3在试验期间内,输入量热器热量的波动量应不大于机组制冷量的士1%。10.3.3.4试验工况确定后,应记录的数据:a)蒸发器出口的制冷剂蒸气压力、温度;b)膨胀阀进口处的液体制冷剂压力、温度;c)量热器的环境温度;

d)量热器的输人热量;

e)管子表面平均温度(当加热器装在外面时即为加热器的表面平均温度)。(10)

10.3.3.5每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.3.4制冷量按式(12)计算:

hlha ×(Q.+Q))×

10.4吸人制冷剂蒸气流量计法(图4)10.4.1装置的构造

h2 —hf2

10.4.1.1吸人制冷剂蒸气流量计是由一个喷嘴或孔板式流量测量节流装置所组成,用来测量流过的制冷剂蒸气的体积流量。

a)节流装置前的制冷剂蒸气温度、压力;b)节流装置前后的压力降。

10.4.1.2节流装置应安装在机组的吸气侧管路上,并且是在由压缩机、冷凝器等组成的一个封闭系统中。

10.4.1.3当流过节流装置时,应保证制冷剂蒸气过热均匀,而且完全不带液滴。10.4.1.4为减少或消除吸入制冷剂蒸气流量的脉动,在吸气侧管路上应装有脉动缓冲器。10.4.2试验工况的调节方法和要求10.4.2.1制冷剂饱和温度所对应的机组吸人压力由膨胀阀来调节。584免费标准下载网bzxz

蒸发器

节流装置

JB/T 9056—1999

脉动缓冲装置

10.4.2.2机组吸入温度由改变蒸发器负荷来调节。10.4.2.3试验工况确定后,应记录的数据:a)节流装置前的制冷剂蒸气温度;b)节流装置前后的压力降。

压缩机

净凝器

10.4.2.4每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.4.3制冷量按式(13)计算:

t中:m-

-hn)× m×V

Q=(hg)

节流装置测得的制冷剂流量,kg/s。10.5水冷冷凝器法(图5)

10.5.1使用说明和要求

10.5.1.1水冷冷凝器法仅适用于水冷式机组。10. 5. 1. 2

冷凝器的漏热量应小于机组制冷量的2%。g1

压缩机

净凝器

燕发器

10.5.1.3试验工况确定后,应记录的数据:a)进人冷凝器的制冷剂蒸气压力、温度;b)离开冷凝器的制冷剂液体压力、温度;图5

+log p

hti hra

hg3 hg1

.(13)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ73008.1—89《活塞式单级制冷压缩冷凝机组1型式与基本参数》、ZBJ73

008.2—89《活塞式单级制冷压缩冷凝机组技术条件》、ZBJ73008.3--89《活塞式单级制冷压缩冷凝机组试验方法》进行的修订。

本标准与ZBJ73008.1~008.3—89相比,主要技术内容有如下改变:修改了标准的名称;

修改了标准的适用范围;

取消了对型号的规定,另设提示的附录;修改了名义制冷量工况,并充实了新工质;修改了绝缘电阻值;

修改了对最高发温度的规定;

一修改了对机组噪声的规定;

-取消了对清洁度的规定;

修改了气密性试验的试验压力。本标准自实施之日起代替ZBJ73008.1~008.3—89。本标准的附录A是提示的附录。

本标准由全国冷冻设备标准化技术委员会提出并归口。本标准负责起草单位:上海通用机械技术研究所,上海百年泰康机械设备有限公司。本标准主要起草人:翁建霆、王迟、董天禄、葛伟明。574

中华人民共和国机械行业标准

容积式制冷压缩冷凝机组

Positive displacement refrigerant compressor condensing units1范围

JB/T9056—1999

代替ZBJ73008.1~008.3—89

本标准规定了容积式制冷压缩冷凝机组的型式、基本参数、技术条件和性能试验方法。本标准适用于活塞式、回转式或涡旋式压缩机的容积式制冷压缩冷凝机组(以下简称机组)。本标准不适用于家用冰箱、房间空调器、汽车空调器、去湿机用的压缩冷凝机组。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191--1990包装储运图示标志

GB/T2624—1993流量测量节流装置用孔板、喷嘴和文丘里管测量充满圆管的流体流量GB/T57731986容积式制冷压缩机性能试验方法GB/T6388—1986运输包装收发货标志GB9237—1988制冷设备通用技术规范GB/T13306-1991标牌

JB/T4330-1999制冷与空调设备噪声的测定3术语

3.1容积式制冷压缩冷凝机组

由一台或几台容积式制冷压缩机、电动机、冷凝器及必要的辅助设备所组成的适用于给定的制冷剂的特定的组合体。

3.2机组的名义制冷量

由试验测得的压缩机的制冷剂质量流量乘以机组吸人口制冷剂蒸气的比焰与排出口制冷剂液体的比焰之差的值。

3.3机组的总输人功率

为压缩机电动机输人功率加上机组中包括的其他辅助设备(如风机电动机等)所用输人功率之和。3.4机组的单位输功率制冷量(EER)机组的名义制冷量与总输人功率之比值。4结构型式

4.1按压缩机结构型式可分为开启式、半封闭式、全封闭式。4.2按冷凝器冷却方式可分为水冷式、风冷式。4.3机组的型号表示方法见附录A(提示的附录)。国家机械工业局1999~07-12批准2000-01-01实施

基本参数

机组的名义制冷量工况按表1规定。5.1

吸气温度

蒸发温度2

1)见附录A。

R12、R134a

R22.R404A

R407C、R502

5/183)

2)对非共沸制冷剂为吸气露点温度。JB/T9056--1999

冷凝器进、出口温度

空气进人

干球温度

3)对于全封闭式压缩机吸气温度为5C:对于开启式或半封闭式压缩机吸气温度为18C。℃

环境温度

5.2水冷式机组中,冷凝器在名义工况下传热管水侧的污垢系数,钢管为0.172(m2,C)/kW,铜管为0.086(m2.C)/kW。

6技术要求

6.1机组应按本标准的规定,并按经规定程序批准的图样和技术文件制造。6.2机组在下列最大负荷运行条件下,应能长期正常工作:a)最高环境温度:43℃;

b)水冷式冷凝器最高进水温度为33℃;c)最高蒸发温度:由制造厂在使用说明书中规定。6.3机组中制冷压缩机应符合各有关制冷压缩机产品标准的规定。6.4机组中电动机、风机、冷凝器及必要的辅助设备等部件应符合各有关产品标准的规定。6.5机组的电气和控制元件应符合各有关产品标准的规定。6.6机组中有关安全保护装置应按GB9237中的有关规定机组的制冷系统应气密、清洁、干燥,运行中不应有泄漏。6.7

6.8水冷式机组冷凝器中冷却水通路在名义工况下水压损失应小于0.1MPa。6.9机组中电气部分应符合下列要求:6.9.1应有可靠接地装置。

6.9.2带电部件对非带电部件的绝缘电阻应不小于1MQ。6.9.3带电部件对非带电部件的绝缘介电强度试验应无击穿及闪络。6.10机组在最大负荷运行工况下,当电源电压为额定电压的90%和110%时,应能正常启动和运行。6.11机组在名义制冷量工况下实测的制冷量与铭牌上制冷量允差:小于35kW的为--7%,大于或等于35kW的为一5%。名义工况下的总输人功率及冷却水消耗量与规定值的允差为十5%。6.12机组外表应清洁、干净、无缺陷,并具有防腐性能。涂层表面应平整光滑、色泽一致。6.13机组的噪声应符合设计要求的限值和国家环境保护的有关规定。6.14根据机组使用条件,可配置下列部件:576

a)机组电气控制装置;

JB/T9056—1999

b)压力表及压力控制器(包括高压、低压、油压);c)贮液器;

d)各类阀门;

e)制冷剂液体管路干燥过滤器;f)供水控制装置;

g)液体管路湿度指示器;

h)气液分离器及吸气过滤器;

i)其他。

6.15在用户遵守产品使用说明书所示各项规定的条件下,机组从制造厂发货之日起18个月内并在工作不超过5000h时,因制造质量不良而发生损坏或不能正常工作时,制造厂应免费为用户实行保修。7

检验规则

7.1机组中各部件和辅助设备应由制造厂的技术检验部门按本标准和相应的标准及技术文件进行检验。

7.2出厂检验

每台机组应做以下出厂检验,试验方法按本标准中的规定进行。7.2.1气密性试验。

7.2.2绝缘电阻试验。

7.2.3绝缘介电强度试验。

7.2.4电气和控制动作试验(适用时)。7.3型式检验

7.3.1机组有下列情况之一时,在出厂检验合格后应进行型式检验a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时。7.3.2型式检验要求按8.4~8.8的规定进行。7.4抽查检验

正常成批生产的每种型号的机组,根据年产量按表2规定的台数进行抽查检验。如抽验有不合格时,应以加倍数量进行复验。如仍不合格,应将该批产品逐台检验。抽检要求按8.4、8.5、8.6、8.8的规定进行。

交验数

抽验数

8试验项目

8.1气密性试验

>100~500

≥500

机组在组装完毕以后,其制冷系统应注人于燥空气或氮气进行气密性试验;试验压力应按表3的规定,并保证机组符合6.7的规定。表3

制冷剂类

R22、R404A、R407C、R502、R507、R717R12、R134a

力MPa

8.2机组应进行下列试验

JB/T 9056—1999

8.2.1绝缘电阻试验:用500V直流绝缘电阻计测量机组中带电部件对非带电部件的绝缘电阻,应不小于1 M2。

8.2.2绝缘介电强度试验:在机组的带电部件与非带电部件之间进行绝缘介电强度试验。当带电体在300V以下时,试验电流为50Hz、正弦波交流电压为1500V;带电体在300V以上时,试验电压为1000V+2倍工作电压,历时1min或试验电压增加20%,历时1s,应无击穿及闪络。8.3电器和控制元件动作试验

对机组中带有的电器及控制元件进行动作试验,应灵敏、可靠。8.4名义制冷量工况试验

在规定电压、频率下,按表1中规定的工况进行。确定其名义制冷量、总输人功率、单位输入功率制冷量、水量和水阻等值。

8.5部分负荷运行试验

具有卸载级机组,应在每卸载级进行部分负荷运行试验,测量其名义工况下的制冷量及输人功率。8.6最大负荷运行试验

8.6.1按6.2的要求进行。

8.6.2当电源电压为额定电压的90%和110%时,机组应能正常启动并至少各运行1h。8.7全性能试验

机组通过试验应提供全性能曲线图表,即在不同的冷凝器进水(进风)温度(不少于3点)及不同的蒸发温度(不少于5点)下的制冷量、输人总功率等值,水冷式机组试验时水量和名义工况时的水量相同。

8.8噪声试验

机组在名义制冷量工况下,按JB/T4330中的规定进行测量。9 性能试验要求

9.1试验装置一般要求

9.1.1试验装置应设置在环境温度可以控制的试验室中。9.1.2试验装置的制冷系统应确保无制冷剂泄漏与逸出。9.1.3试验装置的液体管道与吸气管道应隔热。9.1.4当使用贮液器时,贮液器内的制冷剂在运行时应保持正常的液面。9.1.5试验装置应设有能抽取制冷剂-油混合物的接头。9.1.6试验装置的周围不应有异常的空气流动。9.2试验时调整要求

9.2.1试验时各试验参数读数偏差按表4的规定。表4

试验参数

吸气(绝对)压力,%

吸气温度,C

冷凝器进风温度,C

冷凝器进水温度,℃

电压,%

测量值与规定值间的最大允许偏差±1.0(或2kPa)

注:当1.0%的值小于2kPa时适用。578

【每一个测量值读数相对于平均值的最大允许偏差±0. 5

JB/T9056—1999

9.2.2水冷式机组的环境温度应按相应的压缩机标准所规定的温度,其温度值是取自放在高度为机组高度一半的水平面上并距各个侧边为450mm位置上的四个温度测量仪表的平均读数。9.2.3风冷式机组的冷凝器进风温度应取自放在能表明平均空气温度位置上的至少四个温度测量仪表的平均读数,也可采用抽样装置测得。9.2.4风冷式机组的冷凝器进风的每一个温度测量仪表应避免热辐射。9.2.5机组应在各试验工况及各测点温度稳定后再取其读数。9.3测量仪表和准确度要求

试验用测量仪表应在有效使用期内,并附有近期有关部门标定的合格证明。9.3.1温度测量仪表和准确度

9.3.1.1仪表:玻璃水银温度计、电阻温度计、热电偶。9.3.1.2推确度:

a)量热器中盐水或水,制冷剂的进、出口温度,准确度为土0.1C,b)冷凝器中冷却水温度,准确度为土0.1C;c)空气于、湿球温度,准确度为士0.1℃;d)所有其他温度,准确度为士0.3℃9.3.2压力测量仪表和准确度

9.3.2.1仪表:水银柱大气压力计,U型压差计、波登管压力表、压力传感器等。9.3.2.2准确度

a)所有压力测量仪表,其准确度应在士1%之内;b)不应使用读数小于250mm液柱高度的压差计;c)压力表量程的选择应使指示的压力值处于1/3~2/3满量程之间;d)应在机组吸人口前至少150mm而且不小于4倍管径处的直管段上,测得制冷剂的蒸气压力来确定进人的制冷剂吸气饱和温度。9.3.3电气测量仪表和准确度

9.3.3.1仪表:电压表,电流表、功率表(指示式或积算式)、频率表等。9.3.3.2准确度;

a)指示式仪表,准确度为满刻度读数的0.5%之内;b)积算式仪表,准确度为测量值的土1%之内;c)频率表,准确度为士0.5%之内。9.3.4流量测量仪表和准确度

9.3.4.1仪表:液体流量计、液体定量计、流量节流装置。9.3.4.2准确度

a)推确度为测量值的土2%之内;b)流量节流装置的设计、制造、安装与计算应按GB/T2624的规定。9.3.5转速测量仪表和准确度

9.3.5.1仪表:转数表、转速表、闪光测频仪等。9.3.5.2要求:推确度在测定转速的士1%之内。9.3.6时间测量

采用秒表测量,准确度为测量经过时间的士0.1%。9.3.7重量测量

采用台秤、磅秤测量,准确度为测量重量的士0.2%。579

10性能试验方法

JB/T9056—1999

机组的性能试验可选择下列方法之一进行:第二制冷剂量热器法、二次流体量热器法、干式制冷剂量热器法、吸入制冷剂蒸气流量计法、水冷冷凝器法、制冷剂液体流量计法。10.1第二制冷剂量热器法(图1)10.1.1装置的构造

10.1.1.1第二制冷剂量热器由一组直接蒸发盘管作为主蒸发器,该蒸发器被悬挂在一个隔热压力容器的上部,容器的底部盛有挥发性的第二制冷剂(R11或R12)和向第二制冷剂液体加热的加热器装置。10.1.1.2第-一制冷剂的流量由紧靠量热器安装的膨胀阀控制,膨胀阀和量热器之间的制冷剂管路应隔热。

10.1.1.3量热器的漏热量应不大于机组的名义制冷量的5%。10.1.1.4量热器应具有第二制冷剂压力的测量装置。F2

压缩机

量热器

冷凝器

hr2 hf

hg2 hgl

10.1.1.5量热器应装有安全开关,超过额定的压力时能停止向第二制冷剂加热。10.1.2装置的校准

10.1.2.1调节输人第二制冷剂的电加热量,使第二制冷剂压力所对应的饱和温度比环境温度低15C左右,环境温度应保持在32℃以下任意温度,且其温度值波动应不超过士1℃。10.1.2.2向第二制冷剂输人的电加热量保持不变,每隔1h测量一次压力,直至连续四次所对应的饱和温度值波动不超过士0.5'C。

10.1.2.3漏热系数按式(1)计算:580

JB/T90561999

10.1.2.4机组试验时的漏热量按式(2)计算:Qa = Ki(ta - t)

式中:K

量热器漏热系数,W/K;

量热器的输人热量,W;

第二制冷剂的饱和温度,C;

fa\一量热器周围的平均环境温度,C;Q.-量热器的漏热量,W。

10.1.3试验工况的调节方法和要求10.1.3.1制冷剂饱和温度所对应的机组吸人压力由膨胀阀来调节。10. 1. 3. 2

制冷剂蒸气的吸人温度由输人给第二制冷剂的加热量来调节。10.1.3.3在试验期间内,输入量热器热量的波动量应不超过机组制冷量的士1%。10.1.3.4试验工况确定后应记录的数据:a)蒸发器出口的制冷剂蒸气压力、温度;b)膨胀阀进口处的液体制冷剂压力、温度;c)量热器的环境温度;

d)第二制冷剂的压力;

e)输人量热器的电加热量。

10.1.4测量方法和要求

每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.1.5制冷量按式(3)计算:

hal-hn ×(Qn+Q)×

hg2 ht

式中:Q机组的制冷量,W

在规定工况下进人机组的制冷剂蒸气的比焰,J/kg;hg2—量热器出口的制冷剂蒸气的比熔,J/kg;h-离开机组的制冷剂液体的比焰,J/kght2-—膨胀阀进口处的制冷剂液体的比熔,J/kg V,一一进人机组制冷剂蒸气实际比体积,m2/kg;Vg!

-在规定工况下进人机组制冷剂蒸气比体积,m2/kg。10.2二次流体量热器法(图2)

10.2.1装置的构造

(3)

10.2.1.1量热器由两个独立的被此进行热交换的流体回路所组成。液体制冷剂走内层回路,使其蒸发与过热。供热介质走外层回路,提供蒸发与过热所需的热量。a)当水蒸气、水或盐水作为供热介质时,量热器应制成同心管式:b)当水和盐水作为供热介质时,量热器应制成个带有一组直接蒸发制冷剂盘管的液体冷却器,而盘管浸没在一个容器内的第二流体中。10.2.1.2制冷剂的流量由紧靠量热器安装的膨胀阀控制。膨胀阀和量热器之间的制冷剂管路应隔热。10.2.1.3量热器的漏热量应不大于机组名义制冷量的5%。70.2.2装置的校准

10.2.2.1量热器的漏热量是由供热介质在量热器外层回路循环流量来确定。581

量热器

供热装量

JB/T9056—1999

压缩机

冷激瑟

a)当以水或盐水作为供热介质时,则水或盐水的进、出口温差应不小于6℃。这时,环境温度应在32℃C以下的任意温度的士1C之内。水或盐水的进口温度应比环境温度高17℃。试验应持续进行,并维持流量不变。每隔1h测量一次,直至连续四次测得的量热器的水或盐水进、出口温度的波动都不大于±1C。

b)当以水蒸气作为供热介质时,则用从供热介质回路中收集的凝结水来确定量热器的漏热量,水蒸气压力应保持在任意值的士4kPa之内。这时,环境温度应在32℃以下的任意温度的士1℃之内。保持进入量热器的水蒸气过热度不小于5℃,同时采用使凝结水过冷的办法,防止收集的凝结水由于发而造成损失。同心管外表面的平均温度至少用10个等距分布的测温仪表来测量,试验应持续进行,每隔1h测量一次,直至连续四次凝结水量读数之差不超过土10%。10.2.2.2漏热系数按式(4)、式(5)计算:a)当使用水或盐水时:

mic(ti — ta)

Kt = 0.5 ×(- t) - t.

b)当使用水蒸气时:

Kt (hu 二 ha) Xm

(t- ta)

10.2.2.3机组试验时的漏热量按式(6)、式(7)计算:a)当使用水或盐水时:

Q Kt × [0. 5 × (t2 + t) ]b)当使用水蒸气时:

Q = Ki(te - ta)

式中:mt.-循环水或盐水的流量,kg/s;在20℃时水或盐水的比热容,J/(kg·K);t,

量热器进口的水或盐水的温度,C;量热器出口的水或盐水的温度,℃;t-—同心管外表面平均温度,℃;hs!—进人量热器的水蒸气的比焰,J/kg;h2凝结水在出口温度时的比焰,J/kg582

(4)

·(5)

((6)

凝结水的流量,kg/s。

10.2.3试验工况的调节方法和要求JB/T 9056—1999

10.2.3.1制冷剂饱和温度所对应的机组吸入压力由膨胀阀来调节。10.2.3.2制冷剂蒸气的吸入温度由输人给二次流体电加热量来调节。10.2.3.3当使用水或盐水为供热介质时,量热器进、出水或盐水的温度波动值不大于士0.1C,通过量热器的循环水或盐水的流量波动量应不大于0.5%。10.2.3.4当使用水蒸气为供热介质时,进入量热器的蒸汽过热度应不小于5℃,同时要防止凝结水因蒸发而造成损失。

10.2.3.5试验工况确定后,应记录的数据:a)蒸发器出口的制冷剂蒸气压力、温度;b)膨胀阀进口处的液体制冷剂压力、温度;c)量热器的环境温度;

d)当使用水或盐水时,量热器进、出水或盐水的温度,循环水或盐水的流量;e)当使用水蒸气时,量热器进口水蒸气温度,量热器中的水蒸气压力,量热器出口凝结水温度、流量和蒸汽管的表面温度。

10.2.3.6每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.2.3.7试验期间供热介质压力和温度的波动量不应大到足以使机组制冷量的变化超过士1%。10.2.4制冷量的计算

10. 2. 4.1

10. 2. 4. 2

当使用水或盐水时,制冷量按式(8)计算:×[mc ×(t -)+Q]×

h — ht

当使用水蒸气时,制冷量按式(9)计算:h=h×[m。×(hol— ha)+Q] ×

hgz2 — htz2

10.3干式制冷剂量热器法(图3)量热器

10.3.1装置的构造

压缩机

冷摄器

(8)

10.3.1.1量热器是由组适当长度和直径的管状密封压力容器组成,以满足试验中机组内循环的制冷剂的蒸发。管状容器应该是电绝缘的,该管式容器内装有管式电加热器,容器外面四周绕有线状加热器。

10.3.1.2制冷剂流量由紧靠量热器安装的膨胀阀控制,膨胀阀和量热器之间的制冷剂管路应隔热。583

JB/T9056—1999

10.3.1.3量热器的漏热量应不大于机组名义制冷量的5%。10.3.1.4管状压力容器外表面装有加热器时,加热器电绝缘外表面以及使用粘结材料时的粘结材料的外表面,都应至少配有10个等距分布的温度测量点来确定容器表面平均温度。10.3.2装置的校准

10.3.2.1管状压力容器的加热器应提供足够热量,使蒸发器表面温度比环境温度高15℃。10.3.2.2当管状压力容器内装有电加热器时,蒸发器内应充满冷冻机油来进行校准,之后,把油放掉并彻底清洗干净。

10.3.2.3试验的环境温度应保持在32℃以下任意温度的士1℃之内,每隔1h测量一次,直至连续四次平均之差不大于士0.5℃。

10.3.2.4漏热系数按式(10)计算:KL:

10.3.2.5机组试验时的漏热量按式(11)计算:Qh

Qa K X (ts - t)

式中:t

管子表面平均温度(当加热器装在外面时即为加热器的表面平均温度),℃。10.3.3试验工况的调节方法和要求10.3.3.1制冷剂饱和温度所对应的机组吸人压力由膨胀阀来调节,10.3.3.2制冷剂蒸气的吸人温度由电加热器的热量来调节。10.3.3.3在试验期间内,输入量热器热量的波动量应不大于机组制冷量的士1%。10.3.3.4试验工况确定后,应记录的数据:a)蒸发器出口的制冷剂蒸气压力、温度;b)膨胀阀进口处的液体制冷剂压力、温度;c)量热器的环境温度;

d)量热器的输人热量;

e)管子表面平均温度(当加热器装在外面时即为加热器的表面平均温度)。(10)

10.3.3.5每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.3.4制冷量按式(12)计算:

hlha ×(Q.+Q))×

10.4吸人制冷剂蒸气流量计法(图4)10.4.1装置的构造

h2 —hf2

10.4.1.1吸人制冷剂蒸气流量计是由一个喷嘴或孔板式流量测量节流装置所组成,用来测量流过的制冷剂蒸气的体积流量。

a)节流装置前的制冷剂蒸气温度、压力;b)节流装置前后的压力降。

10.4.1.2节流装置应安装在机组的吸气侧管路上,并且是在由压缩机、冷凝器等组成的一个封闭系统中。

10.4.1.3当流过节流装置时,应保证制冷剂蒸气过热均匀,而且完全不带液滴。10.4.1.4为减少或消除吸入制冷剂蒸气流量的脉动,在吸气侧管路上应装有脉动缓冲器。10.4.2试验工况的调节方法和要求10.4.2.1制冷剂饱和温度所对应的机组吸人压力由膨胀阀来调节。584免费标准下载网bzxz

蒸发器

节流装置

JB/T 9056—1999

脉动缓冲装置

10.4.2.2机组吸入温度由改变蒸发器负荷来调节。10.4.2.3试验工况确定后,应记录的数据:a)节流装置前的制冷剂蒸气温度;b)节流装置前后的压力降。

压缩机

净凝器

10.4.2.4每15min测量一次,试验应持续进行,直至连续四次读数均在9.2.1规定的范围内。10.4.3制冷量按式(13)计算:

t中:m-

-hn)× m×V

Q=(hg)

节流装置测得的制冷剂流量,kg/s。10.5水冷冷凝器法(图5)

10.5.1使用说明和要求

10.5.1.1水冷冷凝器法仅适用于水冷式机组。10. 5. 1. 2

冷凝器的漏热量应小于机组制冷量的2%。g1

压缩机

净凝器

燕发器

10.5.1.3试验工况确定后,应记录的数据:a)进人冷凝器的制冷剂蒸气压力、温度;b)离开冷凝器的制冷剂液体压力、温度;图5

+log p

hti hra

hg3 hg1

.(13)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。