JB/T 9101-1999

基本信息

标准号: JB/T 9101-1999

中文名称:通风机转子平衡

标准类别:机械行业标准(JB)

英文名称: Fan rotor balancing

标准状态:现行

发布日期:1999-07-12

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:299215

标准分类号

标准ICS号:23.120.40

中标分类号:机械>>通用机械与设备>>J72压缩机、风机

出版信息

页数:13 页

标准价格:16.0 元

相关单位信息

标准简介

JB/T 9101-1999 JB/T 9101-1999 通风机转子平衡 JB/T9101-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 9101--1999

本标准参考采用了IS01940-1:1986《机械振动--刚性转子的平衡质量要求第1部分

允许残余

不平衡量的确定》。

本标准是对ZBJ72042--90《通风机转子平衡》的修订。修订时只对原标准作了编辑性修改。本标准自实施之日起代替ZBJ72042—90。本标准的附录A是提示的附录。

本标推由全国风机标准化技术委员会提出并归口。本标准负责起草单位:沈阳鼓风机厂。本标主要起草人:林学民、陈明良、江季麟。398

1范围

中华人民共和国机械行业标准

通风机转子平衡

Fan rotor balance

JB/T9101-—·1999

代替ZBJ72042—90

本标准规定了通风机转子的平衡方法、平衡品质等级、平衡设备精度要求、校正方法及复验的规定,本标准适用于离心通风机、轴流通风机转子或叶轮的平衡。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1184—1996形状和位置公差未注公差值GB/T4201-1984通用卧式平衡机校验法GB/T6444—1995机械振动平衡术语3术语及符号

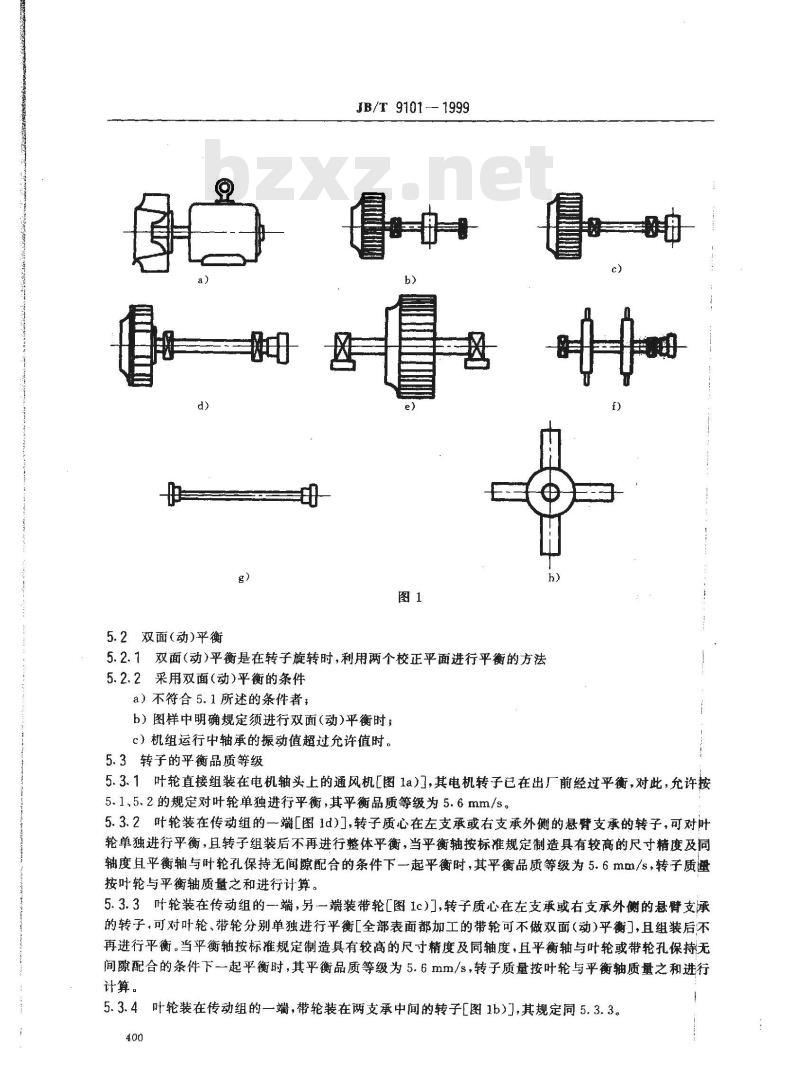

本标准所涉及的有关平衡的术语及符号应符合GB/T6444的规定。4转子型式

通风机转子按结构分为8种型式,见图1。5转子平衡方法

通风机转子一般属于刚性转子,其平衡方法分为单面(静)平衡和双面(动)平衡。5.1单面(静)平衡

5.1.1单面(静)平衡是基于旋转体的不平衡量近似地处于旋转体质心所在的平面上,用一个校正平面通过重力场内的摆动进行平衡的方法。5.1.2采用单面(静)平衡的条件a)当最高工作转速n<1500r/min、叶轮(或带轮)宽度B与叶轮(或带轮)直径D之比小于或等于0.2时;

b)当最高工作转速n≥1500r/min、叶轮(或带轮)宽度B与叶轮(或带轮)直径D之比小于或等于0.1时;

c)静平衡设备可以满足所要求的转子平衡品质等级且只能进行单面(静)平衡时。注

1叶轮宽度B系指叶轮在轴线上投影的最大距离。2叶轮直径D系指叶轮的最大外圆直径国家机械工业局1999-07-12批准2000-01~01实施

5.2双面(动)平衡

JB/T9101-1999

5.2.1双面(动)平衡是在转子旋转时,利用两个校正平面进行平衡的方法5.2.2采用双面(动)平衡的条件a)不符合5.1所述的条件者;

b)图样中明确规定须进行双面(动)平衡时;c)机组运行中轴承的振动值超过充许值时。5.3转子的平衡品质等级

5.3.1叶轮直接组装在电机轴头上的通风机图1a),其电机转子已在出厂前经过平衡,对此,允许按5.1、5.2的规定对叶轮单独进行平衡,其平衡品质等级为5.6mm/s。5.3.2叶轮装在传动组的一端[图1d)],转子质心在左支承或右支承外侧的悬臂支承的转子,可对叶轮单独进行平衡,且转子组装后不再进行整体平衡,当平衡轴按标准规定制造具有较高的尺寸精度及同轴度且平衡轴与叶轮孔保持无间源配合的条件下一起平衡时,其平衡品质等级为5.6mm/s,转子质谨按叶轮与平衡轴质量之和进行计算。5.3.3叶轮装在传动组的一端,另一端装带轮[图1c)],转子质心在左支承或右支承外侧的悬臂支承的转子,可对叶轮、带轮分别单独进行平衡[全部表面都加工的带轮可不做双面(动)平衡,且组装后不再进行平衡。当平衡轴按标准规定制造具有较高的尺寸精度及同轴度,且平衡轴与叶轮或带轮孔保持无间隙配合的条件下-起平衡时,其平衡品质等级为5.6mm/s,转子质量按叶轮与平衡轴质量之和进行计算。

5.3.4叶轮装在传动组的一端,带轮装在两支承中间的转子[图1b)],其规定同5.3.3。400

JB/T9101—1999

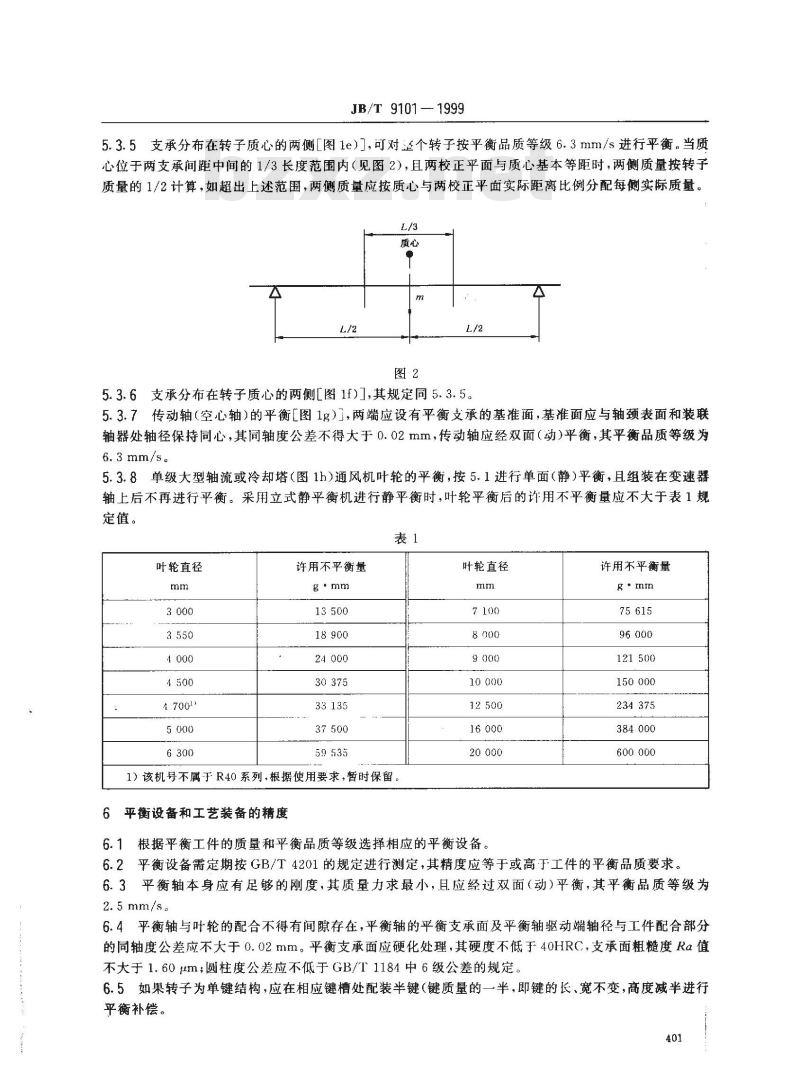

5.3.5支承分布在转子质心的两侧[图1e),可对整个转子按平衡品质等级6.3mm/s进行平衡。当质心位于两支承间距中间的1/3长度范围内(见图2),且两校正平面与质心基本等距时,两侧质量按转子质量的1/2计算,如超出上述范围,两侧质量应按质心与两校正平面实际距离比例分配每侧实际质量。L/3

5.3.6支承分布在转子质心的两侧[图1f)],其规定同5.3.5。A

5.3.7传动轴(空心轴)的平衡[图1g)],两端应设有平衡支承的基准面,基准面应与轴颈表面和装联轴器处轴径保持同心,其同轴度公差不得大于0.02mm,传动轴应经双面(动)平衡,其平衡品质等级为6.3 mm/s.

5.3.8单级大型轴流或冷却塔(图1h)通风机叶轮的平衡,按5.1进行单面(静)平衡,且组装在变速器轴上后不再进行平衡。采用立式静平衡机进行静平衡时,叶轮平衡后的许用不平衡量应不大于表1规定值。

叶轮直径

许用不平衡量

g●mm

1)该机号不属于R40系列,根据使用要求,暂时保留,6平衡设备和工艺装备的精度

叶轮直径

6.1根据平衡工件的质量和平衡品质等级选择相应的平衡设备。许用不平衡量

96 000

121500

150000

234375

6.2平衡设备需定期按GB/T4201的规定进行测定,其精度应等于或高于工件的平衡品质要求。6.3平衡轴本身应有足够的刚度,其质量力求最小,且应经过双面(动)平衡,其平衡品质等级为2. 5 mm/s。

6.4平衡轴与叶轮的配合不得有间隙存在,平衡轴的平衡支承面及平衡轴驱动端轴径与工件配合部分的同轴度公差应不大于0.02mm。平衡支承面应硬化处理,其硬度不低于40HRC,支承面粗糙度Ra值不大于1.60μm;圆柱度公差应不低于GB/T1184中6级公差的规定6.5如果转子为单键结构,应在相应键槽处配装半键(键质量的一半,即键的长、宽不变,高度减半进行平衡补偿。

7校正方法及要求

JB/T 9101 -- 1999

7.1焊接结构叶轮校正质量(配重)的材质应与被焊母材相同,其厚度不得超过被焊母材的厚度。采用与焊接叶片相同的方法满焊在叶轮轮盘(盖)外侧面上,校正质量(配重)四周应倒棱,外形整洁,焊缝不得有裂纹。校正质量(配重)的数量及位置与7.5的要求相同。7.2铆接结构叶轮校正质量(配重)一般采用铆接方法固定在叶轮轮盘(盖)外侧面工,铆钉的材质直径及数量(数量不得少于2个,并留有一定间距),应通过强度计算加以确定。校正质量(配重)的数量、形状及位置与7.1及7.5的要求相同。7.3铸造结构的叶轮和带轮当校正质量(配重)是以螺钉固定钢板时,螺钉的材质、直径及数量(数量不得少于2个,并留有一定间距),应通过强度计算加以确定。螺钉紧固之后必须采取防松措施。校正质量(配重)的数量、形状及位置与7.1及7.5的要求相同。7.4、当叶轮需要的校正质量(配重)很少时,允许在不平衡的偏重方向上用砂轮磨削去重量,并应避开焊缝及铆钉头部位置。磨削深度不得使轮盘(盖)厚度小于图样的允许值,被磨削表面不得出现局部退火现象,磨削表面与原始表面应光滑过渡,不应出现凸棱。7.5校正质量(配重)的数量在同一校正平面上不得超过两块,两块相互间的相位差不得大于90°。校正质量块(配重)的外边缘与叶轮轮盘(盖)外边缘的最小距离不得小于10mm。7.6校正质量(配重)不得采用其他附着物(如涂厚油漆)进行补偿。8平衡品质等级的表示方法

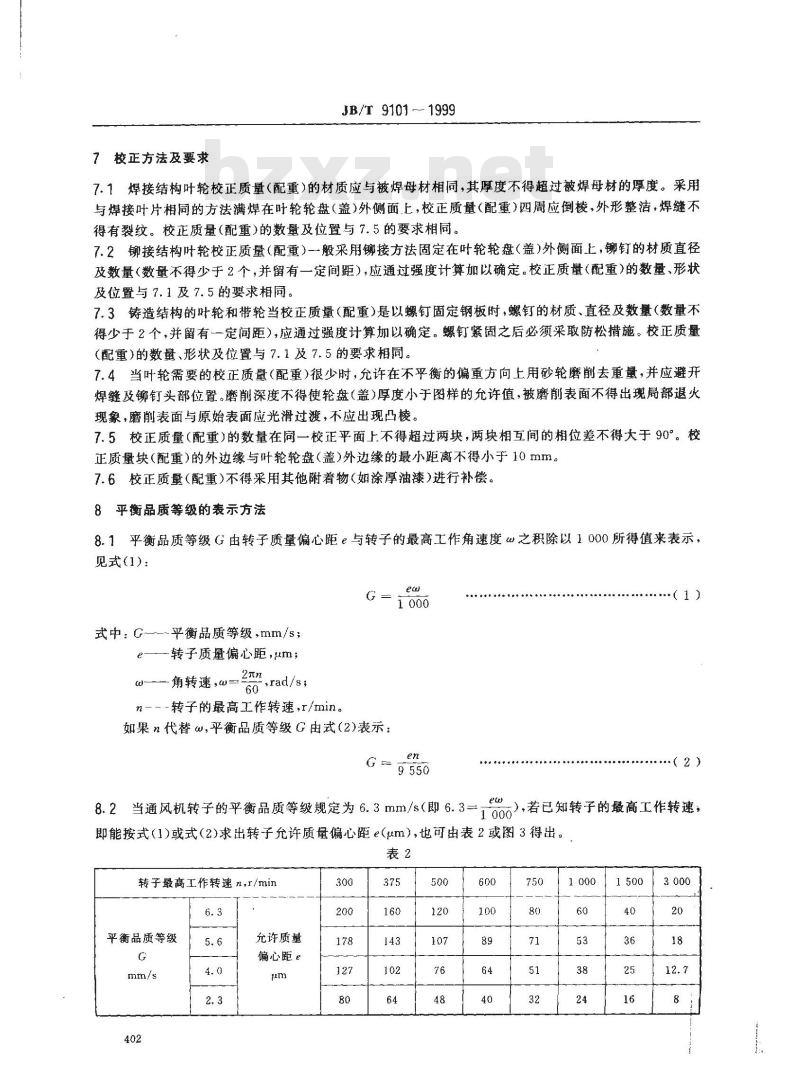

8.1平衡品质等级G由转子质量偏心距e与转子的最高工作角速度w之积除以1000所得值来表示,见式(1):此内容来自标准下载网

式中:G一-~平衡品质等级,mm/s;e——转子质量偏心距,um;

u—角转速,a=

,rad/s:

n---转子的最高工作转速,r/min。如果n代替,平衡品质等级G由式(2)表示:ee

8.2当通风机转子的平衡品质等级规定为6.3mm/s(即6.3一et

,若已知转子的最高工作转速,即能按式(1)或式(2)求出转子允许质量偏心距e(μm),也可由表2或图3得出。表2

转子最高工作转速n,r/min

平衡品质等级

允许质量

偏心距e

9许用不平衡量的确定

JB/T 9101-

100020005000

50 000100 000

50010002000

最高工作转速r/s

9.1对实际转子或叶轮,当平衡品质等级确定之后,可由已知的转子允许质量偏心距乘以转子质量m,按式(3)求出转子的许用不平衡量U。U一em

式中:U-转子的许用不平衡量,g·mm;e-.一转子的许用质量偏心距·m;m-—转子质量,kg。

专业业专心

.............( 3 )

9.2用一个校正面进行单面(静)平衡时(圆盘形转子),其校正平面上的许用不平衡量等于U。9.3用两个校正平面进行双面(动)平衡,当转子质心位于两支承间距中间的1/3长度范内,且两校正平面与质心基本等距时,在每个校正平面上的许用不平衡量等于U的一半,即;U= U=em

9.4当转子质心位于两支承间距之内,但两校正平面与质心呈非对称配置时,需按转子质量的分布比例分配其校正平面1及校正平面Ⅱ的许用不平衡U1及U2(见图4),由式(5)、式(6)得出:Ut= em (a+b)

·(5)

JB/T9101—1999

U, = em (a +b)

式中:U,一校正平面「的许用不平衡量,g·mm;Uz——校正平面1的许用不平衡量,g·mm;b—校正平面与质心的距离,mm;a一一校正平面I与质心的距离,mm。校正平面1

校正平面Ⅱ

9.5在某一校正平面按该校正平面内的剩余不平衡量U、校正半径r可计算出校正质量(配重)m;,其关系见式(7):

mir; = U.

式中:U

-平衡机显示出的某一校正平面的剩余不平衡量,g·mm;r:——在该校正平面上的校正半径,mm;m一在该校正平面上的校正质量,kg。10平衡品质的检验与复验

10.1平衡品质的检验分为制造厂正常生产中进行的检验和向用户交货验收或产品抽试对已完成平衡转子的复验。制造厂正常生产中进行的平衡,剩余不平衡量应低于许用不平衡量的规定值;在向用户交货验收或产品抽试的复验中,剩余不平衡量允许超过许用不平衡量的规定值,对两种检验的限定值应符合表3的规定。

平衡品质等级G

正常生产检验限定值

≤90%规定值

交货验收或产品抽试复验限定值≤115%规定值

10.2双面(动)平衡部件在软支承动平衡机上的复验可采用下述两种方法。10.2.1加重法检验

在校正质量(配重)已固定在转子上,根据平衡机仪表所显示的两校正平面上剩余不平衡量的量表读数及相位,分别在各校正平面内偏重的相位上加一试验质量(试重),使其等于该校正平面的许用不平衡量,然后开动平衡机观察仪表读数,如果新读数是未加试验质量(试重)前读数的1倍以上,则在一般精度要求下即认为平衡合格。

10.2.2作曲线图法检验

在校正质量(配重)已固定在转子上,并已知平衡机仪表显示的两校正平面上剩余不平衡量的量表404

JB/T 9101-—1999

读数及相位,分别在各校正平面上(两个校正平面的检验应分别进行)加一试验质量(约为该校正平面许用不平衡量的2~5倍),在该校正平面上等分移动数次(必须确定一致的校正半径,见图5),每移动-个位置,由平衡机仪表获得一个量表读数及相位,按记录作出位置与量表读数及相位的正弦曲线图(图6)。当未加试验质量(试重)时,量表读数为A。,当试验质量(试重)为无时,则在加试验质量(试重)的半径r(校正半径)圆周上所剩余的不平衡质量按式(8)计算:A

式中:g—

剩余不平衡的质量,kg;

k——试验质量,kg;

A—在剩余不平衡量的反相位由试验质量(试重)产生的量表读数;A。未加试验质量的量表读数。

·(8)

然后用经计算得出的g乘以校正半径r,即为该校正面实际剩余的不平衡量(相位可由图6确定),再与许用不平衡量比较,若小于或等于限定值为合格。这种方法作为平衡等级要求时使用。由试验质量(试重)产生的不平衡量剩余不平衡量 U

《的为

试验质量(试重)的位置顺序

剩余不平衡量相位角 α

试验质量(试重)的角位置(°)10.3双面(动)平衡部件在硬支承平衡机上可直接由仪表读出剩余不平衡量。10.4在平衡品质检验时,必须消除万向联轴节的不平衡对转子平衡的影响。其方法是当转子经双面(动)平衡之后,在靠近万向联轴节侧的校正平面上,仪表显示其剩余不平衡量的量表读数为IAI(格),相位角α(°),将转子相对万向联轴节转过180°,连接后再并一次车,得到新的量表读数为||(格),新的前二二D为转子剩余不平衡量。利用图解法(图 7)或式(9)~式(16)即可得出消除万向相位角β(°);则

JB/T 9101—-1999

联轴节不平衡影响之后的转子剩余不平衡量[(格)、相位角8(°)。A= Alcosα

A, 「A|sinα

B, = IBlcosp

B, IBIsinβ

101 = V(A, -B)*+ (A, - B,)

式中:A——失量A在横坐标轴上的投影;A,—一矢量A在纵坐标y轴上的投影;B.—失量B在横坐标α轴上的投影;B,—一矢量B在纵坐标y轴上的投影。当 A =B,>0时,090°

当AB<0时,8-90°

当9090°时:

= arctan

当90<270°时:

A,—B、

g=r + aictan

¥90°

A—6格350°;B—10格225°

.4-..+.+.+.+-.

10.5按附录A(提示的附录)格式,填写转子或叶轮的平衡检验记录卡。11设计图样中平衡要求的标注

11.1设计图样中应指明校正平面的位置。:11.2设计图样中应指明转子或叶轮最高工作转速、转子质量及要求的平衡品质等级。406

(9)

(10)

·(11)

(12)

·(13)

(14)

-( 15 )

........( 16)

产品型号、规格

JB/T9101-1999

附录A

(提示的附录)

通风机转子(叶轮)平衡检验记录卡单

剩余不平衡角度(由驱动端看,角度记人图中)最高工作转速

平衡品质等级G

工件质量

平衡轴质量

平衡转速

许用不平衡量

剩余不平衡量

工件最大直径

校正半径

校正质量(配重)

动平衡机规格型号

操作者:

日期:

轮盖侧(校正平面1)

检验员:

日期:

编号:

轮盘侧(校正平面1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准参考采用了IS01940-1:1986《机械振动--刚性转子的平衡质量要求第1部分

允许残余

不平衡量的确定》。

本标准是对ZBJ72042--90《通风机转子平衡》的修订。修订时只对原标准作了编辑性修改。本标准自实施之日起代替ZBJ72042—90。本标准的附录A是提示的附录。

本标推由全国风机标准化技术委员会提出并归口。本标准负责起草单位:沈阳鼓风机厂。本标主要起草人:林学民、陈明良、江季麟。398

1范围

中华人民共和国机械行业标准

通风机转子平衡

Fan rotor balance

JB/T9101-—·1999

代替ZBJ72042—90

本标准规定了通风机转子的平衡方法、平衡品质等级、平衡设备精度要求、校正方法及复验的规定,本标准适用于离心通风机、轴流通风机转子或叶轮的平衡。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1184—1996形状和位置公差未注公差值GB/T4201-1984通用卧式平衡机校验法GB/T6444—1995机械振动平衡术语3术语及符号

本标准所涉及的有关平衡的术语及符号应符合GB/T6444的规定。4转子型式

通风机转子按结构分为8种型式,见图1。5转子平衡方法

通风机转子一般属于刚性转子,其平衡方法分为单面(静)平衡和双面(动)平衡。5.1单面(静)平衡

5.1.1单面(静)平衡是基于旋转体的不平衡量近似地处于旋转体质心所在的平面上,用一个校正平面通过重力场内的摆动进行平衡的方法。5.1.2采用单面(静)平衡的条件a)当最高工作转速n<1500r/min、叶轮(或带轮)宽度B与叶轮(或带轮)直径D之比小于或等于0.2时;

b)当最高工作转速n≥1500r/min、叶轮(或带轮)宽度B与叶轮(或带轮)直径D之比小于或等于0.1时;

c)静平衡设备可以满足所要求的转子平衡品质等级且只能进行单面(静)平衡时。注

1叶轮宽度B系指叶轮在轴线上投影的最大距离。2叶轮直径D系指叶轮的最大外圆直径国家机械工业局1999-07-12批准2000-01~01实施

5.2双面(动)平衡

JB/T9101-1999

5.2.1双面(动)平衡是在转子旋转时,利用两个校正平面进行平衡的方法5.2.2采用双面(动)平衡的条件a)不符合5.1所述的条件者;

b)图样中明确规定须进行双面(动)平衡时;c)机组运行中轴承的振动值超过充许值时。5.3转子的平衡品质等级

5.3.1叶轮直接组装在电机轴头上的通风机图1a),其电机转子已在出厂前经过平衡,对此,允许按5.1、5.2的规定对叶轮单独进行平衡,其平衡品质等级为5.6mm/s。5.3.2叶轮装在传动组的一端[图1d)],转子质心在左支承或右支承外侧的悬臂支承的转子,可对叶轮单独进行平衡,且转子组装后不再进行整体平衡,当平衡轴按标准规定制造具有较高的尺寸精度及同轴度且平衡轴与叶轮孔保持无间源配合的条件下一起平衡时,其平衡品质等级为5.6mm/s,转子质谨按叶轮与平衡轴质量之和进行计算。5.3.3叶轮装在传动组的一端,另一端装带轮[图1c)],转子质心在左支承或右支承外侧的悬臂支承的转子,可对叶轮、带轮分别单独进行平衡[全部表面都加工的带轮可不做双面(动)平衡,且组装后不再进行平衡。当平衡轴按标准规定制造具有较高的尺寸精度及同轴度,且平衡轴与叶轮或带轮孔保持无间隙配合的条件下-起平衡时,其平衡品质等级为5.6mm/s,转子质量按叶轮与平衡轴质量之和进行计算。

5.3.4叶轮装在传动组的一端,带轮装在两支承中间的转子[图1b)],其规定同5.3.3。400

JB/T9101—1999

5.3.5支承分布在转子质心的两侧[图1e),可对整个转子按平衡品质等级6.3mm/s进行平衡。当质心位于两支承间距中间的1/3长度范围内(见图2),且两校正平面与质心基本等距时,两侧质量按转子质量的1/2计算,如超出上述范围,两侧质量应按质心与两校正平面实际距离比例分配每侧实际质量。L/3

5.3.6支承分布在转子质心的两侧[图1f)],其规定同5.3.5。A

5.3.7传动轴(空心轴)的平衡[图1g)],两端应设有平衡支承的基准面,基准面应与轴颈表面和装联轴器处轴径保持同心,其同轴度公差不得大于0.02mm,传动轴应经双面(动)平衡,其平衡品质等级为6.3 mm/s.

5.3.8单级大型轴流或冷却塔(图1h)通风机叶轮的平衡,按5.1进行单面(静)平衡,且组装在变速器轴上后不再进行平衡。采用立式静平衡机进行静平衡时,叶轮平衡后的许用不平衡量应不大于表1规定值。

叶轮直径

许用不平衡量

g●mm

1)该机号不属于R40系列,根据使用要求,暂时保留,6平衡设备和工艺装备的精度

叶轮直径

6.1根据平衡工件的质量和平衡品质等级选择相应的平衡设备。许用不平衡量

96 000

121500

150000

234375

6.2平衡设备需定期按GB/T4201的规定进行测定,其精度应等于或高于工件的平衡品质要求。6.3平衡轴本身应有足够的刚度,其质量力求最小,且应经过双面(动)平衡,其平衡品质等级为2. 5 mm/s。

6.4平衡轴与叶轮的配合不得有间隙存在,平衡轴的平衡支承面及平衡轴驱动端轴径与工件配合部分的同轴度公差应不大于0.02mm。平衡支承面应硬化处理,其硬度不低于40HRC,支承面粗糙度Ra值不大于1.60μm;圆柱度公差应不低于GB/T1184中6级公差的规定6.5如果转子为单键结构,应在相应键槽处配装半键(键质量的一半,即键的长、宽不变,高度减半进行平衡补偿。

7校正方法及要求

JB/T 9101 -- 1999

7.1焊接结构叶轮校正质量(配重)的材质应与被焊母材相同,其厚度不得超过被焊母材的厚度。采用与焊接叶片相同的方法满焊在叶轮轮盘(盖)外侧面上,校正质量(配重)四周应倒棱,外形整洁,焊缝不得有裂纹。校正质量(配重)的数量及位置与7.5的要求相同。7.2铆接结构叶轮校正质量(配重)一般采用铆接方法固定在叶轮轮盘(盖)外侧面工,铆钉的材质直径及数量(数量不得少于2个,并留有一定间距),应通过强度计算加以确定。校正质量(配重)的数量、形状及位置与7.1及7.5的要求相同。7.3铸造结构的叶轮和带轮当校正质量(配重)是以螺钉固定钢板时,螺钉的材质、直径及数量(数量不得少于2个,并留有一定间距),应通过强度计算加以确定。螺钉紧固之后必须采取防松措施。校正质量(配重)的数量、形状及位置与7.1及7.5的要求相同。7.4、当叶轮需要的校正质量(配重)很少时,允许在不平衡的偏重方向上用砂轮磨削去重量,并应避开焊缝及铆钉头部位置。磨削深度不得使轮盘(盖)厚度小于图样的允许值,被磨削表面不得出现局部退火现象,磨削表面与原始表面应光滑过渡,不应出现凸棱。7.5校正质量(配重)的数量在同一校正平面上不得超过两块,两块相互间的相位差不得大于90°。校正质量块(配重)的外边缘与叶轮轮盘(盖)外边缘的最小距离不得小于10mm。7.6校正质量(配重)不得采用其他附着物(如涂厚油漆)进行补偿。8平衡品质等级的表示方法

8.1平衡品质等级G由转子质量偏心距e与转子的最高工作角速度w之积除以1000所得值来表示,见式(1):此内容来自标准下载网

式中:G一-~平衡品质等级,mm/s;e——转子质量偏心距,um;

u—角转速,a=

,rad/s:

n---转子的最高工作转速,r/min。如果n代替,平衡品质等级G由式(2)表示:ee

8.2当通风机转子的平衡品质等级规定为6.3mm/s(即6.3一et

,若已知转子的最高工作转速,即能按式(1)或式(2)求出转子允许质量偏心距e(μm),也可由表2或图3得出。表2

转子最高工作转速n,r/min

平衡品质等级

允许质量

偏心距e

9许用不平衡量的确定

JB/T 9101-

100020005000

50 000100 000

50010002000

最高工作转速r/s

9.1对实际转子或叶轮,当平衡品质等级确定之后,可由已知的转子允许质量偏心距乘以转子质量m,按式(3)求出转子的许用不平衡量U。U一em

式中:U-转子的许用不平衡量,g·mm;e-.一转子的许用质量偏心距·m;m-—转子质量,kg。

专业业专心

.............( 3 )

9.2用一个校正面进行单面(静)平衡时(圆盘形转子),其校正平面上的许用不平衡量等于U。9.3用两个校正平面进行双面(动)平衡,当转子质心位于两支承间距中间的1/3长度范内,且两校正平面与质心基本等距时,在每个校正平面上的许用不平衡量等于U的一半,即;U= U=em

9.4当转子质心位于两支承间距之内,但两校正平面与质心呈非对称配置时,需按转子质量的分布比例分配其校正平面1及校正平面Ⅱ的许用不平衡U1及U2(见图4),由式(5)、式(6)得出:Ut= em (a+b)

·(5)

JB/T9101—1999

U, = em (a +b)

式中:U,一校正平面「的许用不平衡量,g·mm;Uz——校正平面1的许用不平衡量,g·mm;b—校正平面与质心的距离,mm;a一一校正平面I与质心的距离,mm。校正平面1

校正平面Ⅱ

9.5在某一校正平面按该校正平面内的剩余不平衡量U、校正半径r可计算出校正质量(配重)m;,其关系见式(7):

mir; = U.

式中:U

-平衡机显示出的某一校正平面的剩余不平衡量,g·mm;r:——在该校正平面上的校正半径,mm;m一在该校正平面上的校正质量,kg。10平衡品质的检验与复验

10.1平衡品质的检验分为制造厂正常生产中进行的检验和向用户交货验收或产品抽试对已完成平衡转子的复验。制造厂正常生产中进行的平衡,剩余不平衡量应低于许用不平衡量的规定值;在向用户交货验收或产品抽试的复验中,剩余不平衡量允许超过许用不平衡量的规定值,对两种检验的限定值应符合表3的规定。

平衡品质等级G

正常生产检验限定值

≤90%规定值

交货验收或产品抽试复验限定值≤115%规定值

10.2双面(动)平衡部件在软支承动平衡机上的复验可采用下述两种方法。10.2.1加重法检验

在校正质量(配重)已固定在转子上,根据平衡机仪表所显示的两校正平面上剩余不平衡量的量表读数及相位,分别在各校正平面内偏重的相位上加一试验质量(试重),使其等于该校正平面的许用不平衡量,然后开动平衡机观察仪表读数,如果新读数是未加试验质量(试重)前读数的1倍以上,则在一般精度要求下即认为平衡合格。

10.2.2作曲线图法检验

在校正质量(配重)已固定在转子上,并已知平衡机仪表显示的两校正平面上剩余不平衡量的量表404

JB/T 9101-—1999

读数及相位,分别在各校正平面上(两个校正平面的检验应分别进行)加一试验质量(约为该校正平面许用不平衡量的2~5倍),在该校正平面上等分移动数次(必须确定一致的校正半径,见图5),每移动-个位置,由平衡机仪表获得一个量表读数及相位,按记录作出位置与量表读数及相位的正弦曲线图(图6)。当未加试验质量(试重)时,量表读数为A。,当试验质量(试重)为无时,则在加试验质量(试重)的半径r(校正半径)圆周上所剩余的不平衡质量按式(8)计算:A

式中:g—

剩余不平衡的质量,kg;

k——试验质量,kg;

A—在剩余不平衡量的反相位由试验质量(试重)产生的量表读数;A。未加试验质量的量表读数。

·(8)

然后用经计算得出的g乘以校正半径r,即为该校正面实际剩余的不平衡量(相位可由图6确定),再与许用不平衡量比较,若小于或等于限定值为合格。这种方法作为平衡等级要求时使用。由试验质量(试重)产生的不平衡量剩余不平衡量 U

《的为

试验质量(试重)的位置顺序

剩余不平衡量相位角 α

试验质量(试重)的角位置(°)10.3双面(动)平衡部件在硬支承平衡机上可直接由仪表读出剩余不平衡量。10.4在平衡品质检验时,必须消除万向联轴节的不平衡对转子平衡的影响。其方法是当转子经双面(动)平衡之后,在靠近万向联轴节侧的校正平面上,仪表显示其剩余不平衡量的量表读数为IAI(格),相位角α(°),将转子相对万向联轴节转过180°,连接后再并一次车,得到新的量表读数为||(格),新的前二二D为转子剩余不平衡量。利用图解法(图 7)或式(9)~式(16)即可得出消除万向相位角β(°);则

JB/T 9101—-1999

联轴节不平衡影响之后的转子剩余不平衡量[(格)、相位角8(°)。A= Alcosα

A, 「A|sinα

B, = IBlcosp

B, IBIsinβ

101 = V(A, -B)*+ (A, - B,)

式中:A——失量A在横坐标轴上的投影;A,—一矢量A在纵坐标y轴上的投影;B.—失量B在横坐标α轴上的投影;B,—一矢量B在纵坐标y轴上的投影。当 A =B,>0时,090°

当AB<0时,8-90°

当9090°时:

= arctan

当90<270°时:

A,—B、

g=r + aictan

¥90°

A—6格350°;B—10格225°

.4-..+.+.+.+-.

10.5按附录A(提示的附录)格式,填写转子或叶轮的平衡检验记录卡。11设计图样中平衡要求的标注

11.1设计图样中应指明校正平面的位置。:11.2设计图样中应指明转子或叶轮最高工作转速、转子质量及要求的平衡品质等级。406

(9)

(10)

·(11)

(12)

·(13)

(14)

-( 15 )

........( 16)

产品型号、规格

JB/T9101-1999

附录A

(提示的附录)

通风机转子(叶轮)平衡检验记录卡单

剩余不平衡角度(由驱动端看,角度记人图中)最高工作转速

平衡品质等级G

工件质量

平衡轴质量

平衡转速

许用不平衡量

剩余不平衡量

工件最大直径

校正半径

校正质量(配重)

动平衡机规格型号

操作者:

日期:

轮盖侧(校正平面1)

检验员:

日期:

编号:

轮盘侧(校正平面1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。