HG/T 3666-2000

基本信息

标准号: HG/T 3666-2000

中文名称:内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管

标准类别:化工行业标准(HG)

标准状态:现行

发布日期:2000-05-23

实施日期:2000-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:537093

相关标签: 内燃机 燃油 系统 输送 氧化 胶管 橡胶 软管

标准分类号

标准ICS号:流体系统和通用件>>管道部件和管道>>23.040.70软管和软管组件

中标分类号:化工>>橡胶制品及其辅助材料>>G42胶管、胶带、胶布

关联标准

采标情况:ISO 4639-3-1995 IDT

出版信息

页数:20页

标准价格:18.0 元

相关单位信息

标准简介

HG/T 3666-2000 内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管 HG/T3666-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

备案号:7266—2000

HG/T 3666—2000

本标准是等同采用国际标准1SO4639-3:1995《内燃机燃油系统用纯胶管及橡胶软管第三部分:氧化燃油》制定的。

《内燃机燃油系统纯胶管及橡胶软管》系列标准包括下列三个标准:HG/T3042-1989《内燃机燃油系统输送常规液体燃油用纯胶管和橡胶软管》(eqvISO4639-1:1987)

HG/T3665—2000《内燃机燃油系统输送含氧燃油用纯胶管及橡胶软管》(idtISO4639~2:1995)HG/T3666—2000《内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管》(idtISO4639-3:1995)本标准的附录 A、附录 B、附录 C和附录 D是标准的附录。附录 E是提示的附录。本标准由中华人民共和国原化学工业部技术监督司提出。本标准由全国橡胶与橡胶制品标准化技术委员会软管分技术委员会归口。本标准负责起草单位:原化学工业部沈阳橡胶研究设计院。本标准主要起草人:李春明、张敬之。395

HG/T3666-2000

ISO前

ISO(国际标准化组织)是各国标准团体ISO成员团体)的世界性联合机构。制定国际标准的工作通常由ISO各技术委员会进行。凡对已建立技术委员会的项目感兴趣的成员团体均有权参加该委员会。与ISO有联系的政府和非政府的国际组织,也可参加此项工作。在电工技术标准化的所有方面,ISO与国际电工委员会(IEC)紧密合作。技术委员会采纳的国际标准草案,要发给成员团体进行投票。作为国际标准发布时,要求至少有75%投票的成员团体投赞成票。

国际标准ISO4639-3由ISO/TC45橡胶与橡胶制品技术委员会SC1软管(橡胶和塑料)分技术委员会制定。

ISO4639的总标题是《内燃机燃油系统用纯胶管和橡胶软管规范》,由下列三部分组成:第一部分:常规液体燃油

第二部分:含氧燃油

第三部分:氧化燃油

附录A、B、C和D是构成ISO4639本部分的标准的附录。396

1范围

中华人民共和国化工行业标准

内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管

Rubber tubing and hoses for fuel circuits for internal-Combustion engines using oxidized fuelsHG/T 3666 2000

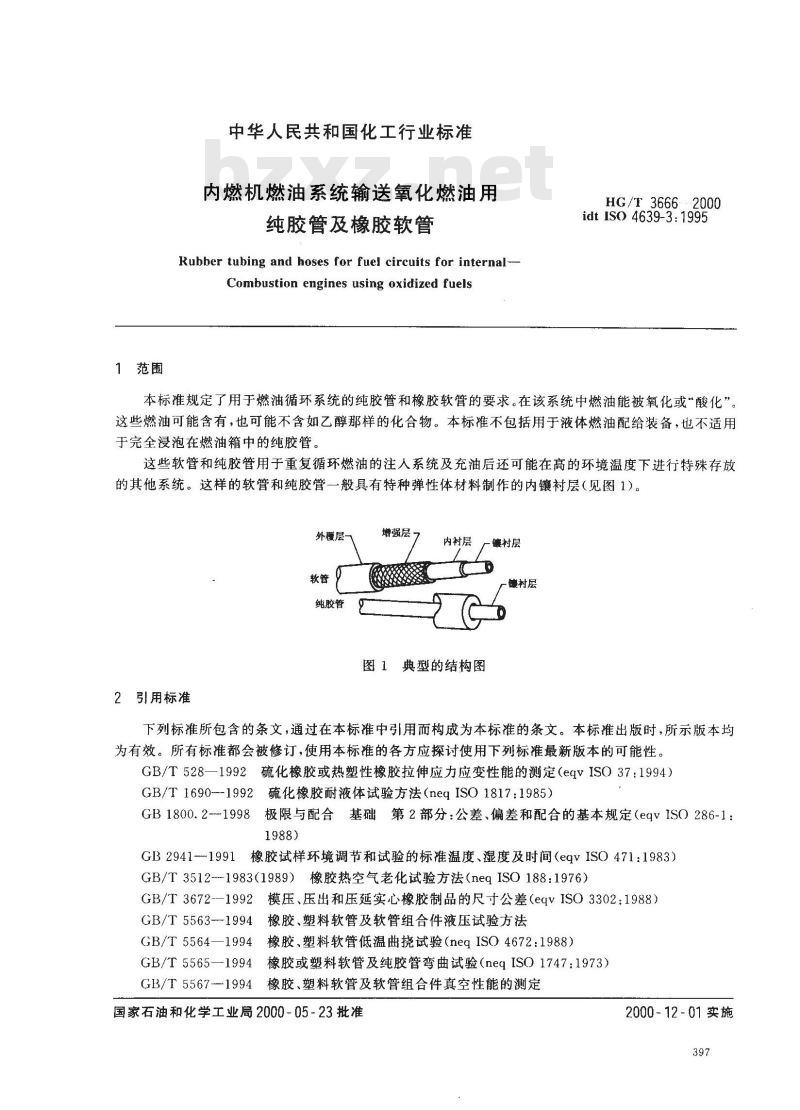

idt ISO 4639-3:1995

本标准规定了用于燃油循环系统的纯胶管和橡胶软管的要求。在该系统中燃油能被氧化或“酸化”。这些燃油可能含有,也可能不含如乙醇那样的化合物。本标准不包括用于液体燃油配给装备,也不适用于完全浸泡在燃油箱中的纯胶管。这些软管和纯胶管用于重复循环燃油的注人系统及充油后还可能在高的环境温度下进行特殊存放的其他系统。这样的软管和纯胶管一般具有特种弹性体材料制作的内镶衬层(见图1)。外覆层一

纯胶管

2引用标准

增强层7

内衬层

厂镶村层

镶衬层

图1典型的结构图

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T528—1992硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(egvISO37:1994)GB/T1690--1992硫化橡胶耐液体试验方法(neqISO1817:1985)GB1800.2-1998极限与配合基础第2部分:公差、偏差和配合的基本规定(eqvISO286-1:1988)

GB 2941-1991

橡胶试样环境调节和试验的标准温度、湿度及时间(eqvISO471:1983)GB/T3512-1983(1989)橡胶热空气老化试验方法(neqISO188:1976)GB/T3672--1992模压、压出和压延实心橡胶制品的尺寸公差(eqvISO3302:1988)GB/T5563-1994橡胶、塑料软管及软管组合件液压试验方法GB/T 5564—1994

GB/T 5565—1994

GB/T 5567--1994

橡胶、塑料软管低温曲挠试验(neqISO4672:1988)橡胶或塑料软管及纯胶管弯曲试验(neqISO1747:1973)橡胶、塑料软管及软管组合件真空性能的测定国家石油和化学工业局2000-05-23批准2000-12-01实施

HG/T 3666--2000

GB/T 6031-1998

硫化橡胶或热塑性橡胶硬度的测定(10~1001RHD)(idtISO48:1994)GB/T 7759--1996

硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形的测定(eqv ISO)815:1991)

GB/T 9573~-1988

橡胶、塑料软管和软管组合件尺寸测量方法(idtISO4671:1984)GB/T 12833—1991

GB/T 14905—1994

HG/T 2869—1997

橡胶和塑料撕裂强度及粘合强度多峰曲线的分析方法(egv1S06133:1981)橡胶和塑料软管各层间粘合强度测定(eqvISO8033:1991)橡胶、塑料软管静态条件下耐臭氧性能的评定(idtISO7326:1991)ISO8308:1993橡胶和塑料软管及非增强软管液体壁透性测定3纯胶管及软管的型别

纯胶管及软管分为下列三种不同的型别:1型:纯胶管,最大工作压力为0.12MPa;2型:软管,工作压力为 0~0.12 MPa;3型:软管,工作压力为0~0.3MPa。此外,上述1型、2型和3型三种型别可进一步分成两个级别:A级:在最高120C的环境温度下工作;B级:在最高140C的环境温度下工作。B级纯胶管可带有外覆层。

4纯胶管和软管的内壁

全部纯胶管及软管的内壁应是清洁的,目视检查时不应有任何杂质。5尺寸

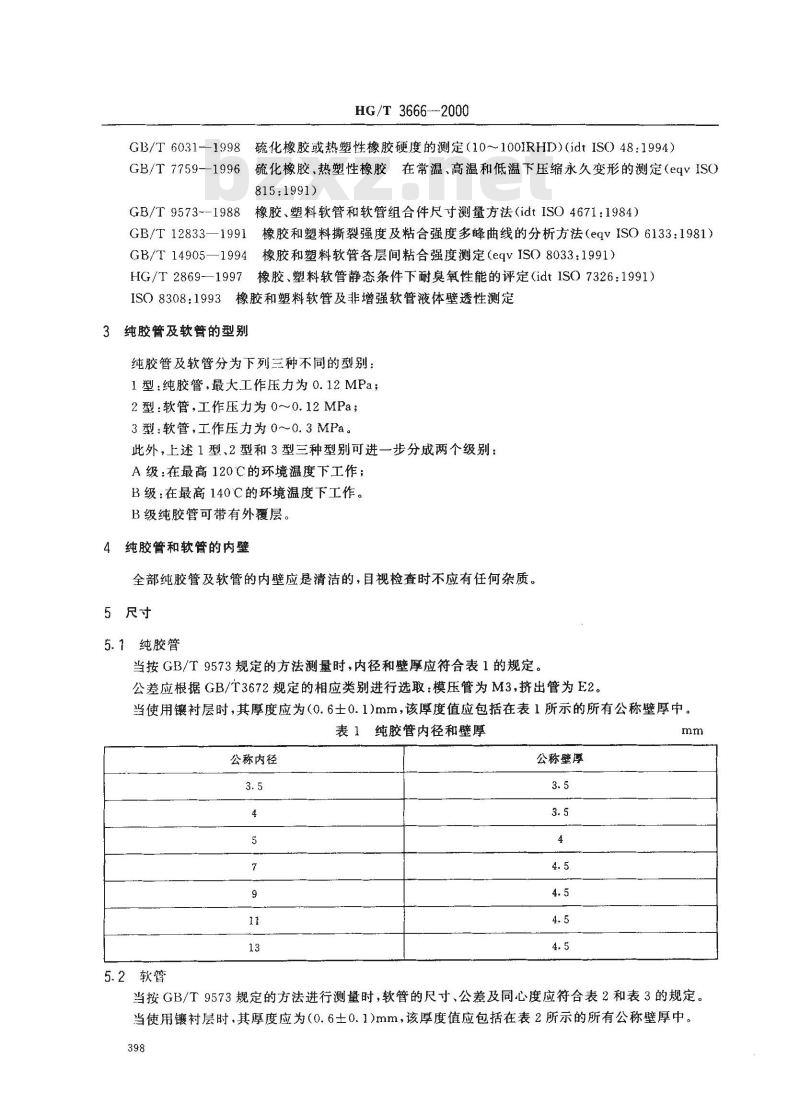

5.1纯胶管

当按GB/T9573规定的方法测量时,内径和壁厚应符合表1的规定。公差应根据GB/T3672规定的相应类别进行选取:模压管为M3,挤出管为E2。当使用镶衬层时,其厚度应为(0.6士0.1)mm,该厚度值应包括在表1所示的所有公称壁厚中。表1纯胶管内径和壁厚

公称内径

5.2软管

公称壁厚此内容来自标准下载网

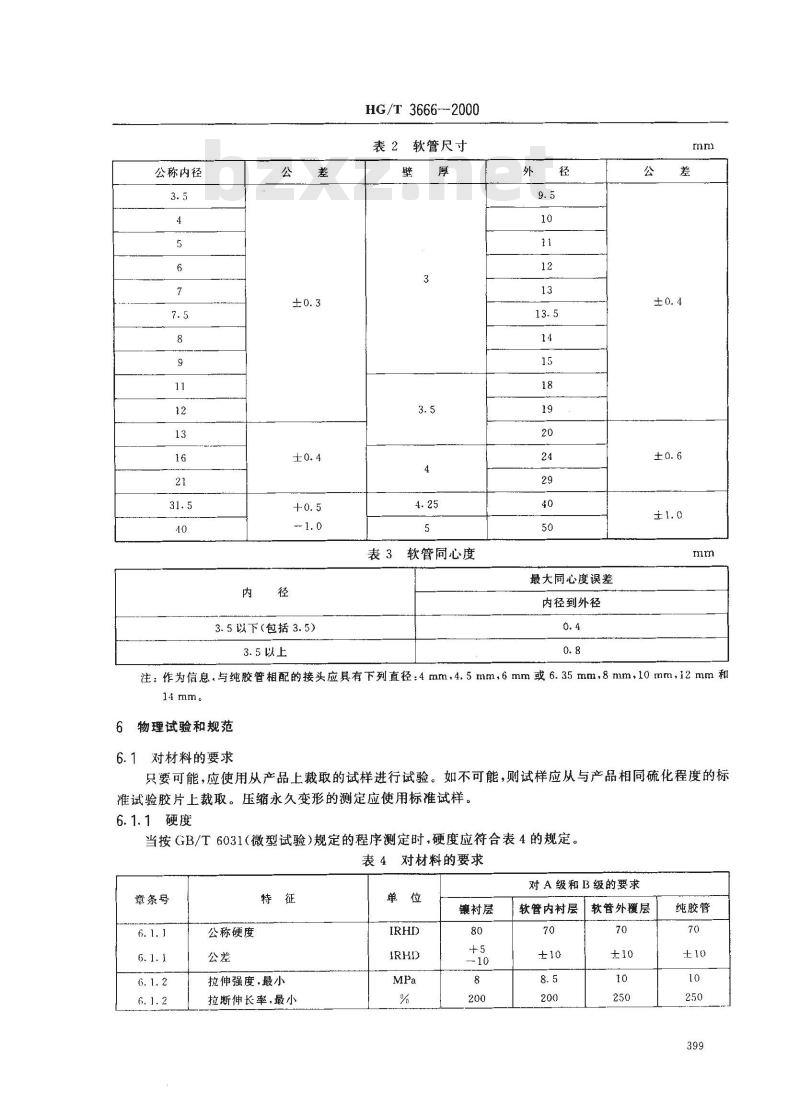

当按GB/T9573规定的方法进行测量时,软管的尺寸、公差及同心度应符合表2和表3的规定。当使用镶衬层时,其厚度应为(0.6士0.1)mm,该厚度值应包括在表2所示的所有公称壁厚中。398

公称内径

3.5以下(包括3.5)

3.5以上

HG/T 3666--2000

软管尺寸

软管同心度

最大同心度误差

内径到外径

注;作为信息,与纯胶管相配的接头应具有下列直径:4mm,4.5mm,6mm或6.35mm,8mm,10mm,12mm和14 mm。

6物理试验和规范

6.1对材料的要求

只要可能,应使用从产品上裁取的试样进行试验。如不可能,则试样应从与产品相同硫化程度的标准试验胶片上裁取。压缩永久变形的测定应使用标准试样。6.1.1硬度

当按GB/T6031(微型试验)规定的程序测定时,硬度应符合表4的规定。表4对材料的要求

章条号

公称硬度

拉伸强度,最小

拉断伸长率,最小

镶衬层

对A级和B级的要求

软管内衬层

软管外层

纯胶管

章条号

加速老化

硬度的增加,最大

拉仲强度下降,最大

拉断伸长率下降,最大

耐臭氧性能

压缩永久变形、最大(100士1)CX(24-9)h

耐烃类性能

硬度下降,最大

拉伸强度下降,最大

拉断伸长率下降,最大

体积膨胀,最大

耐含氧燃油性能

硬度下降,最大

拉伸强度下降、最大

拉断伸长率下降,最大

体积膨胀,最大

耐氧化燃油性能

硬度下降,最大

拉伸强度下降,最大

拉断伸长率下降,最大

体积膨胀,最大

耐 3号油性能

拉伸强度下降,最大

拉断伸长率下降,最大

体积变化

增加、最大

减少,最大

1)最大绝对值不应超过90IRHD。6.1.2拉伸强度和拉断伸长率

HG/T 3666--2000

表4(完)

镶衬层

对A级和B级的要求

软管内衬层

软管外覆层

放大2倍观察无龟裂

纯胶管

当按GB/T528规定的程序使用2号哑铃状试样进行测定时,拉伸强度和拉断伸长率应符合表4的规定。

6.1.3加速老化后性能的变化

加速老化试验应根据GB/T3512的规定,在通风干燥箱中,使用6.1.1和6.1.2规定的试样,在下列条件下进行:

A级的镶衬层、纯胶管、软管外覆层和软管内衬层,以及B级的镶衬层和软管内衬层:(120±2)C×(72-2)h。

*-B级纯胶管和软管外覆层:(140士2)C×(72-2)h。硬度、拉伸强度和拉断伸长率的变化应符合表4的规定。6.1.4耐臭氧性能

根据6.1.3的规定进行加速老化后,按HG/T2869中规定的相应方法进行试验。在下列条件下用2倍放大镜检查,试样不应出现龟裂现象(见表4)。臭氧分压:(50±3)mPa。

周期:(72.2)h。

伸长率:

HG/T 3666-2000

软管外覆层、内衬层和镶衬层为20%;纯胶管(包括镶衬层)为50%。

温度:(40±2)C。

6.1.5压缩永久变形

当按GB/T7759规定使用大试样(A型)在表4规定的条件下测定时,压缩永久变形应符合表4的规定。

6.1.6耐燃油性能

警告:在高温下燃油是极其危险的。试验应在防爆柜中于回流状态下进行。6.1.6.1耐烃类性能(GB/T1690规定的液体C)本要求仅适用于纯胶管和软管的内衬层及镶衬层。在(60士1)C下于液体C中浸泡(72_9)h后,按GB/T1690规定的程序进行测定,硬度(6.1.1)、拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。6.1.6.2耐含氧燃油性能

本要求仪适用于纯胶管和软管的镶衬层及内衬层。在(60土1)C下于体积比为85%的液体C和15%的甲醇的混合液中浸渍(722)h后.按GB/T1690规定的程序进行测定,硬度(6.1.1)、拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。

6.1.6.3耐氧化燃油性能

本要求仅适用于纯胶管和软管的镶衬层及内衬层。在(60士1)C下于附录A中规定的试验液体中浸渍(140士2)h后,按GB/T1690规定的程序进行测定,硬度(6.1.1)、拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。6.1.7耐3号油性能

本要求仅适用于纯胶管和软管的外覆层。A级产品试样在(120土2C下,B级产品试样在(140土2)C下,于3号油中浸渍(72.2)h后,按GB/T1690规定程序进行测定,拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。

6.2对成品的要求

6.2.1泄漏试验

本要求仅适用于纯胶管。

将纯胶管套在一段金属管的经抛光的端头上,该金属管的机械如工公差按GB1800.2定义为H14,其直径应等于5.2中注给出的相应值。将该纯胶管沿金属管向里推进的距离应为纯胶管公称内径的3倍。金属管的另端应封闭,纯胶管的另端则应接在气压源上。然后,使该组合件承受0.12MPa的内压,并保持2min,介质为液体C。在试验期间不应出现泄漏(见表5)。

表5对成品的要求

章条号

泄漏试验

拉伸试验

最小爆破压力

纯胶管

不泄澜

不断裂无滑脱

章条号

6.2.12和

粘合强度

最小分离力

HG/T 3666—2000

表5(完)

外覆层和内衬层对增强层

镶衬层对内衬层

低温屈挠性

清洁度

不溶杂质,最大

溶于燃油的固体,最大

可抽出蜡制品,最大

液体C的渗透性,最大

抗撕性、最小

耐吸扁性

耐弯曲性

变形系数D'/D

长期耐含氧燃油和氧化

燃油性能

耐吸扁性

耐弯曲性

变形系数 D'/D),最小

耐臭氧性能

最小爆破压力

粘合强度

最小分离力

-外覆层和内衬层对增强层

镶村层对内衬层

低温屈挠性

加速老化

6.2.2拉伸试验

本要求仅适用于纯胶管。

cm2/m2

纯胶管

2倍放大,无龟裂迹象

球应能在整根软管内通过

球应能在整根软管内通过

2倍放大,无龟裂迹象

2倍放大,无龟裂迹象

2倍放大,内外无龟裂或剥蚀

按6.2.1所述方法将一段纯胶管套在金属管的一端,然后将该组合件沿金属管垂直悬挂下来,并使纯胶管承受施加于用塞子塞住的另一端上的10N载荷。该纯胶管不应断裂或滑脱(见表5)。6.2.3最小爆破压力

按GB/T5563规定的程序测得的最小爆破压力应符合表5的规定。6.2.4粘合强度

本要求仅适用于软管和有内镶衬层的纯胶管。按GB/T14905中规定的相应方法测得的各层间的粘合强度应符合表5的规定。6.2.5低温屈挠性能

本试验应在下列条件下按GB/T5564规定的方法B进行。空的纯胶管或软管:(25士2)C下(24--2)h。充注液体C的纯胶管:(—40士2)C下(72_2)h。402

HG/T 3666-2000

从给纯胶管或软管充注液体至冷冻开始之间的时间间隔不应多于30min。软管的弯曲半径应为其公称内径的12倍,纯胶管的弯曲半径应为其公称内径的25倍。屈挠之后,用2倍放大镜检查,纯胶管或软管不应有龟裂迹象(见表5)。注:工业上广泛使用的“空的试验仅用于仲裁试验6.2.6清洁度

按附录B测得的杂质含量应符合表5的规定。6.2.7用液体C抽出的蜡制品的测定按附录B测得的可抽出的蜡制品的含量应符合表5的规定。6.2.8液体 C的渗透性

按ISO8308(见附录E)规定的方法A,在(40士1)C下经(100士2)h,测定的液体C渗透值应符合表5的规定。

6.2.9抗撕性

本要求仅适用于纯胶管。

按附录C测定的抗撕性应符合表5的规定。6.2.10耐吸扁性

本试验应在下列条件下,按GB/T5567规定的方法A仅在直的软管上进行测试:真空度:80kPa;

周期:15~60s;

球直径:公称内径X0.8。

该球应能在整根软管内通过(见表5)。6.2.11耐弯曲性

本要求仅适用于内径不大于16mm的直的纯胶管和软管。试验应根据GB/T5565进行,所用的卷筒直径如下:一对于直径为7~~11mm(含11mm)的纯胶管和软管为140mm。对于直径为12~16mm(含16mm)的纯胶管和软管为220mm。变形系数D'/D应符合表5规定的值。6.2.12长期耐含氧燃油性能

纯胶管或软管试样应按附录D的规定,在(60士1)C下进行1000h含氧燃油的长期循环试验。第个试样接着进行6.2.12.1至6.2.12.4规定的试验。第二个试样进行6.2.12.5规定的试验。第三个试样进行6.2.12.6规定的试验。6.2.12.1耐吸扁性:当按6.2.10规定的方法试验时,球应在整根软管内通过(见表5)。6.2.12.2耐弯曲性:按6.2.11测定的变形系数D'/D应符合表5规定的数俏6.2.12.3耐臭氧性能:在下列条件下按HG/T2869规定的方法1进行试验.用2倍放大镜检查,试样不应出现龟裂迹象(见表5)。

臭氧分压:(50士3)mPa。

周期:(72_2)h。

伸长率:

软管外覆层、内衬层和镶衬层为20%;纯胶管(包括镶衬层)为50%。

温度:(40士2)C。

6.2.12.4最小爆破压力:按6.2.3测定的最小爆破压力应符合表5的规定。6.2.12.5粘合强度:使用6.2.12中规定的第二个试样按6.2.4测得的外覆层和内衬层两者与增强层403

之间的粘合强度应符合表5的规定。HG/T3666—-2000

6.2.12.6低温屈挠性能:按6.2.5的规定,用6.2.12中的第三个试样进行试验.在2倍放大镜下检,不应出现龟裂现象(见表5)。6.2.13长期耐氧化燃油性能

纯胶管或软管试样应按附录A所述制备的氧化燃油,按附录D的规定在(60±1)C下进行1000h的长期循环试验。然后用一个试样接着进行6.2.12.1至6.2.12.4规定的试验。再取两个试样分别进行6.2.12.5和6.2.12.6的试验。试验结果应分别符合6.2.12.1到6.2.12.6所规定的要求(见表5)。6.2.14加速老化后性能的变化

将一根适当长度的纯胶管或软管试样弯曲成直径大约为250mm的两端相接的环,并置于(150士3)C的通风烘箱内老化(72.9)h。在老化周期结束时,将试样伸直4~8s。伸直后,用2倍放大镜检查,试样内外均不应有龟裂或剥蚀迹象(见表5)。7标志

除非组件太小不能加标记,纯胶管和软管均应印上含有下列内容的标志:a)燃油;

b)制造厂名或商标:

c)本标准的编号;

d)型别和级别;

e)制造年月;

f)内径。

A1范围

HG/T 3666--2000

附录A

(标准的附录)

氧化燃油试验液体的制备

本附录规定了制备氧化\酸性”)汽油试验溶液的方法,这些溶液用于测定它们对弹性体、塑料和金属材料及各组件的影响。本附录适用于利用叔-丁基过氧化氢(70%水溶液),可溶性铜离子(0.01mg/dm)和含有体积分数为80%的液体C、15%甲醇和5%2-甲基丙-2-醇(叔-丁基醇)的基础燃油制备的过氧化物数为PN90的溶液。当工程制图或规范要求时,可使用其他基础燃油和过氧化物数,但应注意的是某些基础燃油可能产生过氧化物溶液的水相分离。本附录还描述了燃油过氧化物数的测定。A2试剂

除非另有说明,在分析过程中,只使用分析纯试剂以及蒸馏水或等纯度水。A2.1叔-丁基过氧化氢:70%水溶液,p0.935g/cm2。A2.2铜离子浓缩液:以适当的烃类作溶剂,按质量计,含铜量为6%~12%的环烷酸铜溶液。A2.32、2,4-三甲基戊烷(异辛烷)。警告:低闪点。

A2.4甲苯。

警告:低闪点。

A2.5甲醇。

警告:低闪点。

A2.62-甲基丙-2-醇(叔丁基醇)。警告:低闪点。

A3仪器

A3.1聚乙烯瓶:容积为1000mL,广口带螺纹盖。A3.2玻璃容量瓶:容积为1000cm2。A3.3刻度移液管:容积为10cm。A3.4刻度玻璃量筒:容积为100cm2和1000cm2。A4制备步骤

警告:制备步骤必须在通风厨内进行,必须配戴防护镜和一次性塑料手套。A4.1试验液体的制备

A4.1.1基础燃油混合物

将等体积的2,2,4-三甲基戊烷和甲苯混合而制备GB/T1690液体C,并贮存在深色玻璃瓶内。将GB/T1690规定液体C、甲醇和2-甲基丙-2-醇按80:15:5的体积比混合制备基础燃油,并购存于深色玻璃瓶内。

A4.1.2铜离子储备溶液(1mg/dm2)将适当体积的铜离子浓缩液加人基础燃油中制成浓度为1.140mg/dm2的1000cm铜离子溶液(Cu-1)。贮存于深色玻璃瓶内。405

HG/T 3666--2000

将100cm的Cu-1加人1040cm2的基础燃油中制成0.1mg/cm2铜离子溶液(Cu-2)。贮存于深色玻璃瓶内。

将100cm2的Cu-2加人到990cm的基础燃油中制成1.0mg/cm铜离子储备溶液(CSS)。存于深色玻璃瓶内。

A4.1.3氧化燃油试验液体的制备用表A1中规定的混合液制成所需工作强度的氧化汽油试验液体。在聚乙烯瓶中于暗处贮存不超过四星期。混合后和其后使用前应立即以A5所述滴定试验方法检查过氧化物指数。用1000cm容量瓶盛500cm2基础燃油,加入叔丁基过氧化氢溶液和铜离子储备溶液(CSS).然后用基础燃油补充至1000cm,充分摇动以溶解基础燃油乙醇相中过氧化氢溶液中的水。表A1氧化燃油试验液体的制备

期望的过氧化物数

70%叔丁基过氧化氢溶液

注:1过氧化物数(PN)一1mmol/dm铜离子储备溶液(CSS)

基础燃油

至1000cm3

每使用70h后重新检查一次试验液体的PN。如降到80PN以下,则应用新的试验液体换掉旧的试验液体。

A5氧化燃油试验液体过氧化物数的滴定测定A5.1范围

本章规定了测定氧化(“酸化”)汽油试验液体的过氧化物数的滴定法,该试验液体用A4规定的步骤制备。

本方法能在浸渍试验过程中用来测定氧化汽油试验液体的过氧化物数。然后应注意观察下列现象:a)大多数涉及弹性体的浸溃试验都会因橡胶中配合剂的抽出而导致试验液体变黄。这→点应在确定滴定终点时予以考虑。

b)试验时从材料中抽出的配合剂自身具有使碘化物溶液释放游离碘的能力。因此,应使用不含过氧化氢物的基础燃油在重复浸渍试验中进行空白试验。本方法也可用于(采取某些措施)测定浸渍试验过程中所用试验液体过氧化物数的损耗,以便确定需要补充的试验液体量。

A5.2试剂

除非另有说明,在分析过程中,只使用分析纯试剂以及蒸馏水或等纯度水。A5.2.1碘化钾:100g/dm溶液,贮存于深色试剂瓶里。如果进行空白滴定时,该溶液给出的过氧化物数为2,则废弃。

A5.2.2硫代硫酸钠标准滴定溶液:c(Na2S,O.)=0.1mol/dm。A5.2.3乙酸/丙-2-醇混合液:将100mL冰醋酸和1150ml.丙-2-醇混合,贮存于玻璃瓶里。A5.3仪器

A5.3.1锥形瓶(依氏烧瓶):磨口,容积为250cm。A5.3.2冷凝器:Allihn或Liebig水冷式,带磨口接头以便与锥形瓶(A5.3.1)连接。A5.3.3玻璃量筒:容积为100cm。A5.3.4热板或其他加热工具:应适于加热装配有冷凝管的锥形瓶,以便回流试剂。A5.3.5玻璃移液管:容量10cm。A5.4步骤

A5.4.1将25m乙酸/丙-2-醇混合液加到250cm2的锥形瓶中。A5.4.2将10cm碘化钾溶液加到该锥形瓶中。406

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T 3666—2000

本标准是等同采用国际标准1SO4639-3:1995《内燃机燃油系统用纯胶管及橡胶软管第三部分:氧化燃油》制定的。

《内燃机燃油系统纯胶管及橡胶软管》系列标准包括下列三个标准:HG/T3042-1989《内燃机燃油系统输送常规液体燃油用纯胶管和橡胶软管》(eqvISO4639-1:1987)

HG/T3665—2000《内燃机燃油系统输送含氧燃油用纯胶管及橡胶软管》(idtISO4639~2:1995)HG/T3666—2000《内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管》(idtISO4639-3:1995)本标准的附录 A、附录 B、附录 C和附录 D是标准的附录。附录 E是提示的附录。本标准由中华人民共和国原化学工业部技术监督司提出。本标准由全国橡胶与橡胶制品标准化技术委员会软管分技术委员会归口。本标准负责起草单位:原化学工业部沈阳橡胶研究设计院。本标准主要起草人:李春明、张敬之。395

HG/T3666-2000

ISO前

ISO(国际标准化组织)是各国标准团体ISO成员团体)的世界性联合机构。制定国际标准的工作通常由ISO各技术委员会进行。凡对已建立技术委员会的项目感兴趣的成员团体均有权参加该委员会。与ISO有联系的政府和非政府的国际组织,也可参加此项工作。在电工技术标准化的所有方面,ISO与国际电工委员会(IEC)紧密合作。技术委员会采纳的国际标准草案,要发给成员团体进行投票。作为国际标准发布时,要求至少有75%投票的成员团体投赞成票。

国际标准ISO4639-3由ISO/TC45橡胶与橡胶制品技术委员会SC1软管(橡胶和塑料)分技术委员会制定。

ISO4639的总标题是《内燃机燃油系统用纯胶管和橡胶软管规范》,由下列三部分组成:第一部分:常规液体燃油

第二部分:含氧燃油

第三部分:氧化燃油

附录A、B、C和D是构成ISO4639本部分的标准的附录。396

1范围

中华人民共和国化工行业标准

内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管

Rubber tubing and hoses for fuel circuits for internal-Combustion engines using oxidized fuelsHG/T 3666 2000

idt ISO 4639-3:1995

本标准规定了用于燃油循环系统的纯胶管和橡胶软管的要求。在该系统中燃油能被氧化或“酸化”。这些燃油可能含有,也可能不含如乙醇那样的化合物。本标准不包括用于液体燃油配给装备,也不适用于完全浸泡在燃油箱中的纯胶管。这些软管和纯胶管用于重复循环燃油的注人系统及充油后还可能在高的环境温度下进行特殊存放的其他系统。这样的软管和纯胶管一般具有特种弹性体材料制作的内镶衬层(见图1)。外覆层一

纯胶管

2引用标准

增强层7

内衬层

厂镶村层

镶衬层

图1典型的结构图

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T528—1992硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(egvISO37:1994)GB/T1690--1992硫化橡胶耐液体试验方法(neqISO1817:1985)GB1800.2-1998极限与配合基础第2部分:公差、偏差和配合的基本规定(eqvISO286-1:1988)

GB 2941-1991

橡胶试样环境调节和试验的标准温度、湿度及时间(eqvISO471:1983)GB/T3512-1983(1989)橡胶热空气老化试验方法(neqISO188:1976)GB/T3672--1992模压、压出和压延实心橡胶制品的尺寸公差(eqvISO3302:1988)GB/T5563-1994橡胶、塑料软管及软管组合件液压试验方法GB/T 5564—1994

GB/T 5565—1994

GB/T 5567--1994

橡胶、塑料软管低温曲挠试验(neqISO4672:1988)橡胶或塑料软管及纯胶管弯曲试验(neqISO1747:1973)橡胶、塑料软管及软管组合件真空性能的测定国家石油和化学工业局2000-05-23批准2000-12-01实施

HG/T 3666--2000

GB/T 6031-1998

硫化橡胶或热塑性橡胶硬度的测定(10~1001RHD)(idtISO48:1994)GB/T 7759--1996

硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形的测定(eqv ISO)815:1991)

GB/T 9573~-1988

橡胶、塑料软管和软管组合件尺寸测量方法(idtISO4671:1984)GB/T 12833—1991

GB/T 14905—1994

HG/T 2869—1997

橡胶和塑料撕裂强度及粘合强度多峰曲线的分析方法(egv1S06133:1981)橡胶和塑料软管各层间粘合强度测定(eqvISO8033:1991)橡胶、塑料软管静态条件下耐臭氧性能的评定(idtISO7326:1991)ISO8308:1993橡胶和塑料软管及非增强软管液体壁透性测定3纯胶管及软管的型别

纯胶管及软管分为下列三种不同的型别:1型:纯胶管,最大工作压力为0.12MPa;2型:软管,工作压力为 0~0.12 MPa;3型:软管,工作压力为0~0.3MPa。此外,上述1型、2型和3型三种型别可进一步分成两个级别:A级:在最高120C的环境温度下工作;B级:在最高140C的环境温度下工作。B级纯胶管可带有外覆层。

4纯胶管和软管的内壁

全部纯胶管及软管的内壁应是清洁的,目视检查时不应有任何杂质。5尺寸

5.1纯胶管

当按GB/T9573规定的方法测量时,内径和壁厚应符合表1的规定。公差应根据GB/T3672规定的相应类别进行选取:模压管为M3,挤出管为E2。当使用镶衬层时,其厚度应为(0.6士0.1)mm,该厚度值应包括在表1所示的所有公称壁厚中。表1纯胶管内径和壁厚

公称内径

5.2软管

公称壁厚此内容来自标准下载网

当按GB/T9573规定的方法进行测量时,软管的尺寸、公差及同心度应符合表2和表3的规定。当使用镶衬层时,其厚度应为(0.6士0.1)mm,该厚度值应包括在表2所示的所有公称壁厚中。398

公称内径

3.5以下(包括3.5)

3.5以上

HG/T 3666--2000

软管尺寸

软管同心度

最大同心度误差

内径到外径

注;作为信息,与纯胶管相配的接头应具有下列直径:4mm,4.5mm,6mm或6.35mm,8mm,10mm,12mm和14 mm。

6物理试验和规范

6.1对材料的要求

只要可能,应使用从产品上裁取的试样进行试验。如不可能,则试样应从与产品相同硫化程度的标准试验胶片上裁取。压缩永久变形的测定应使用标准试样。6.1.1硬度

当按GB/T6031(微型试验)规定的程序测定时,硬度应符合表4的规定。表4对材料的要求

章条号

公称硬度

拉伸强度,最小

拉断伸长率,最小

镶衬层

对A级和B级的要求

软管内衬层

软管外层

纯胶管

章条号

加速老化

硬度的增加,最大

拉仲强度下降,最大

拉断伸长率下降,最大

耐臭氧性能

压缩永久变形、最大(100士1)CX(24-9)h

耐烃类性能

硬度下降,最大

拉伸强度下降,最大

拉断伸长率下降,最大

体积膨胀,最大

耐含氧燃油性能

硬度下降,最大

拉伸强度下降、最大

拉断伸长率下降,最大

体积膨胀,最大

耐氧化燃油性能

硬度下降,最大

拉伸强度下降,最大

拉断伸长率下降,最大

体积膨胀,最大

耐 3号油性能

拉伸强度下降,最大

拉断伸长率下降,最大

体积变化

增加、最大

减少,最大

1)最大绝对值不应超过90IRHD。6.1.2拉伸强度和拉断伸长率

HG/T 3666--2000

表4(完)

镶衬层

对A级和B级的要求

软管内衬层

软管外覆层

放大2倍观察无龟裂

纯胶管

当按GB/T528规定的程序使用2号哑铃状试样进行测定时,拉伸强度和拉断伸长率应符合表4的规定。

6.1.3加速老化后性能的变化

加速老化试验应根据GB/T3512的规定,在通风干燥箱中,使用6.1.1和6.1.2规定的试样,在下列条件下进行:

A级的镶衬层、纯胶管、软管外覆层和软管内衬层,以及B级的镶衬层和软管内衬层:(120±2)C×(72-2)h。

*-B级纯胶管和软管外覆层:(140士2)C×(72-2)h。硬度、拉伸强度和拉断伸长率的变化应符合表4的规定。6.1.4耐臭氧性能

根据6.1.3的规定进行加速老化后,按HG/T2869中规定的相应方法进行试验。在下列条件下用2倍放大镜检查,试样不应出现龟裂现象(见表4)。臭氧分压:(50±3)mPa。

周期:(72.2)h。

伸长率:

HG/T 3666-2000

软管外覆层、内衬层和镶衬层为20%;纯胶管(包括镶衬层)为50%。

温度:(40±2)C。

6.1.5压缩永久变形

当按GB/T7759规定使用大试样(A型)在表4规定的条件下测定时,压缩永久变形应符合表4的规定。

6.1.6耐燃油性能

警告:在高温下燃油是极其危险的。试验应在防爆柜中于回流状态下进行。6.1.6.1耐烃类性能(GB/T1690规定的液体C)本要求仅适用于纯胶管和软管的内衬层及镶衬层。在(60士1)C下于液体C中浸泡(72_9)h后,按GB/T1690规定的程序进行测定,硬度(6.1.1)、拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。6.1.6.2耐含氧燃油性能

本要求仪适用于纯胶管和软管的镶衬层及内衬层。在(60土1)C下于体积比为85%的液体C和15%的甲醇的混合液中浸渍(722)h后.按GB/T1690规定的程序进行测定,硬度(6.1.1)、拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。

6.1.6.3耐氧化燃油性能

本要求仅适用于纯胶管和软管的镶衬层及内衬层。在(60士1)C下于附录A中规定的试验液体中浸渍(140士2)h后,按GB/T1690规定的程序进行测定,硬度(6.1.1)、拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。6.1.7耐3号油性能

本要求仅适用于纯胶管和软管的外覆层。A级产品试样在(120土2C下,B级产品试样在(140土2)C下,于3号油中浸渍(72.2)h后,按GB/T1690规定程序进行测定,拉伸强度(6.1.2)、拉断伸长率(6.1.2)以及体积的任何变化均应符合表4的规定。

6.2对成品的要求

6.2.1泄漏试验

本要求仅适用于纯胶管。

将纯胶管套在一段金属管的经抛光的端头上,该金属管的机械如工公差按GB1800.2定义为H14,其直径应等于5.2中注给出的相应值。将该纯胶管沿金属管向里推进的距离应为纯胶管公称内径的3倍。金属管的另端应封闭,纯胶管的另端则应接在气压源上。然后,使该组合件承受0.12MPa的内压,并保持2min,介质为液体C。在试验期间不应出现泄漏(见表5)。

表5对成品的要求

章条号

泄漏试验

拉伸试验

最小爆破压力

纯胶管

不泄澜

不断裂无滑脱

章条号

6.2.12和

粘合强度

最小分离力

HG/T 3666—2000

表5(完)

外覆层和内衬层对增强层

镶衬层对内衬层

低温屈挠性

清洁度

不溶杂质,最大

溶于燃油的固体,最大

可抽出蜡制品,最大

液体C的渗透性,最大

抗撕性、最小

耐吸扁性

耐弯曲性

变形系数D'/D

长期耐含氧燃油和氧化

燃油性能

耐吸扁性

耐弯曲性

变形系数 D'/D),最小

耐臭氧性能

最小爆破压力

粘合强度

最小分离力

-外覆层和内衬层对增强层

镶村层对内衬层

低温屈挠性

加速老化

6.2.2拉伸试验

本要求仅适用于纯胶管。

cm2/m2

纯胶管

2倍放大,无龟裂迹象

球应能在整根软管内通过

球应能在整根软管内通过

2倍放大,无龟裂迹象

2倍放大,无龟裂迹象

2倍放大,内外无龟裂或剥蚀

按6.2.1所述方法将一段纯胶管套在金属管的一端,然后将该组合件沿金属管垂直悬挂下来,并使纯胶管承受施加于用塞子塞住的另一端上的10N载荷。该纯胶管不应断裂或滑脱(见表5)。6.2.3最小爆破压力

按GB/T5563规定的程序测得的最小爆破压力应符合表5的规定。6.2.4粘合强度

本要求仅适用于软管和有内镶衬层的纯胶管。按GB/T14905中规定的相应方法测得的各层间的粘合强度应符合表5的规定。6.2.5低温屈挠性能

本试验应在下列条件下按GB/T5564规定的方法B进行。空的纯胶管或软管:(25士2)C下(24--2)h。充注液体C的纯胶管:(—40士2)C下(72_2)h。402

HG/T 3666-2000

从给纯胶管或软管充注液体至冷冻开始之间的时间间隔不应多于30min。软管的弯曲半径应为其公称内径的12倍,纯胶管的弯曲半径应为其公称内径的25倍。屈挠之后,用2倍放大镜检查,纯胶管或软管不应有龟裂迹象(见表5)。注:工业上广泛使用的“空的试验仅用于仲裁试验6.2.6清洁度

按附录B测得的杂质含量应符合表5的规定。6.2.7用液体C抽出的蜡制品的测定按附录B测得的可抽出的蜡制品的含量应符合表5的规定。6.2.8液体 C的渗透性

按ISO8308(见附录E)规定的方法A,在(40士1)C下经(100士2)h,测定的液体C渗透值应符合表5的规定。

6.2.9抗撕性

本要求仅适用于纯胶管。

按附录C测定的抗撕性应符合表5的规定。6.2.10耐吸扁性

本试验应在下列条件下,按GB/T5567规定的方法A仅在直的软管上进行测试:真空度:80kPa;

周期:15~60s;

球直径:公称内径X0.8。

该球应能在整根软管内通过(见表5)。6.2.11耐弯曲性

本要求仅适用于内径不大于16mm的直的纯胶管和软管。试验应根据GB/T5565进行,所用的卷筒直径如下:一对于直径为7~~11mm(含11mm)的纯胶管和软管为140mm。对于直径为12~16mm(含16mm)的纯胶管和软管为220mm。变形系数D'/D应符合表5规定的值。6.2.12长期耐含氧燃油性能

纯胶管或软管试样应按附录D的规定,在(60士1)C下进行1000h含氧燃油的长期循环试验。第个试样接着进行6.2.12.1至6.2.12.4规定的试验。第二个试样进行6.2.12.5规定的试验。第三个试样进行6.2.12.6规定的试验。6.2.12.1耐吸扁性:当按6.2.10规定的方法试验时,球应在整根软管内通过(见表5)。6.2.12.2耐弯曲性:按6.2.11测定的变形系数D'/D应符合表5规定的数俏6.2.12.3耐臭氧性能:在下列条件下按HG/T2869规定的方法1进行试验.用2倍放大镜检查,试样不应出现龟裂迹象(见表5)。

臭氧分压:(50士3)mPa。

周期:(72_2)h。

伸长率:

软管外覆层、内衬层和镶衬层为20%;纯胶管(包括镶衬层)为50%。

温度:(40士2)C。

6.2.12.4最小爆破压力:按6.2.3测定的最小爆破压力应符合表5的规定。6.2.12.5粘合强度:使用6.2.12中规定的第二个试样按6.2.4测得的外覆层和内衬层两者与增强层403

之间的粘合强度应符合表5的规定。HG/T3666—-2000

6.2.12.6低温屈挠性能:按6.2.5的规定,用6.2.12中的第三个试样进行试验.在2倍放大镜下检,不应出现龟裂现象(见表5)。6.2.13长期耐氧化燃油性能

纯胶管或软管试样应按附录A所述制备的氧化燃油,按附录D的规定在(60±1)C下进行1000h的长期循环试验。然后用一个试样接着进行6.2.12.1至6.2.12.4规定的试验。再取两个试样分别进行6.2.12.5和6.2.12.6的试验。试验结果应分别符合6.2.12.1到6.2.12.6所规定的要求(见表5)。6.2.14加速老化后性能的变化

将一根适当长度的纯胶管或软管试样弯曲成直径大约为250mm的两端相接的环,并置于(150士3)C的通风烘箱内老化(72.9)h。在老化周期结束时,将试样伸直4~8s。伸直后,用2倍放大镜检查,试样内外均不应有龟裂或剥蚀迹象(见表5)。7标志

除非组件太小不能加标记,纯胶管和软管均应印上含有下列内容的标志:a)燃油;

b)制造厂名或商标:

c)本标准的编号;

d)型别和级别;

e)制造年月;

f)内径。

A1范围

HG/T 3666--2000

附录A

(标准的附录)

氧化燃油试验液体的制备

本附录规定了制备氧化\酸性”)汽油试验溶液的方法,这些溶液用于测定它们对弹性体、塑料和金属材料及各组件的影响。本附录适用于利用叔-丁基过氧化氢(70%水溶液),可溶性铜离子(0.01mg/dm)和含有体积分数为80%的液体C、15%甲醇和5%2-甲基丙-2-醇(叔-丁基醇)的基础燃油制备的过氧化物数为PN90的溶液。当工程制图或规范要求时,可使用其他基础燃油和过氧化物数,但应注意的是某些基础燃油可能产生过氧化物溶液的水相分离。本附录还描述了燃油过氧化物数的测定。A2试剂

除非另有说明,在分析过程中,只使用分析纯试剂以及蒸馏水或等纯度水。A2.1叔-丁基过氧化氢:70%水溶液,p0.935g/cm2。A2.2铜离子浓缩液:以适当的烃类作溶剂,按质量计,含铜量为6%~12%的环烷酸铜溶液。A2.32、2,4-三甲基戊烷(异辛烷)。警告:低闪点。

A2.4甲苯。

警告:低闪点。

A2.5甲醇。

警告:低闪点。

A2.62-甲基丙-2-醇(叔丁基醇)。警告:低闪点。

A3仪器

A3.1聚乙烯瓶:容积为1000mL,广口带螺纹盖。A3.2玻璃容量瓶:容积为1000cm2。A3.3刻度移液管:容积为10cm。A3.4刻度玻璃量筒:容积为100cm2和1000cm2。A4制备步骤

警告:制备步骤必须在通风厨内进行,必须配戴防护镜和一次性塑料手套。A4.1试验液体的制备

A4.1.1基础燃油混合物

将等体积的2,2,4-三甲基戊烷和甲苯混合而制备GB/T1690液体C,并贮存在深色玻璃瓶内。将GB/T1690规定液体C、甲醇和2-甲基丙-2-醇按80:15:5的体积比混合制备基础燃油,并购存于深色玻璃瓶内。

A4.1.2铜离子储备溶液(1mg/dm2)将适当体积的铜离子浓缩液加人基础燃油中制成浓度为1.140mg/dm2的1000cm铜离子溶液(Cu-1)。贮存于深色玻璃瓶内。405

HG/T 3666--2000

将100cm的Cu-1加人1040cm2的基础燃油中制成0.1mg/cm2铜离子溶液(Cu-2)。贮存于深色玻璃瓶内。

将100cm2的Cu-2加人到990cm的基础燃油中制成1.0mg/cm铜离子储备溶液(CSS)。存于深色玻璃瓶内。

A4.1.3氧化燃油试验液体的制备用表A1中规定的混合液制成所需工作强度的氧化汽油试验液体。在聚乙烯瓶中于暗处贮存不超过四星期。混合后和其后使用前应立即以A5所述滴定试验方法检查过氧化物指数。用1000cm容量瓶盛500cm2基础燃油,加入叔丁基过氧化氢溶液和铜离子储备溶液(CSS).然后用基础燃油补充至1000cm,充分摇动以溶解基础燃油乙醇相中过氧化氢溶液中的水。表A1氧化燃油试验液体的制备

期望的过氧化物数

70%叔丁基过氧化氢溶液

注:1过氧化物数(PN)一1mmol/dm铜离子储备溶液(CSS)

基础燃油

至1000cm3

每使用70h后重新检查一次试验液体的PN。如降到80PN以下,则应用新的试验液体换掉旧的试验液体。

A5氧化燃油试验液体过氧化物数的滴定测定A5.1范围

本章规定了测定氧化(“酸化”)汽油试验液体的过氧化物数的滴定法,该试验液体用A4规定的步骤制备。

本方法能在浸渍试验过程中用来测定氧化汽油试验液体的过氧化物数。然后应注意观察下列现象:a)大多数涉及弹性体的浸溃试验都会因橡胶中配合剂的抽出而导致试验液体变黄。这→点应在确定滴定终点时予以考虑。

b)试验时从材料中抽出的配合剂自身具有使碘化物溶液释放游离碘的能力。因此,应使用不含过氧化氢物的基础燃油在重复浸渍试验中进行空白试验。本方法也可用于(采取某些措施)测定浸渍试验过程中所用试验液体过氧化物数的损耗,以便确定需要补充的试验液体量。

A5.2试剂

除非另有说明,在分析过程中,只使用分析纯试剂以及蒸馏水或等纯度水。A5.2.1碘化钾:100g/dm溶液,贮存于深色试剂瓶里。如果进行空白滴定时,该溶液给出的过氧化物数为2,则废弃。

A5.2.2硫代硫酸钠标准滴定溶液:c(Na2S,O.)=0.1mol/dm。A5.2.3乙酸/丙-2-醇混合液:将100mL冰醋酸和1150ml.丙-2-醇混合,贮存于玻璃瓶里。A5.3仪器

A5.3.1锥形瓶(依氏烧瓶):磨口,容积为250cm。A5.3.2冷凝器:Allihn或Liebig水冷式,带磨口接头以便与锥形瓶(A5.3.1)连接。A5.3.3玻璃量筒:容积为100cm。A5.3.4热板或其他加热工具:应适于加热装配有冷凝管的锥形瓶,以便回流试剂。A5.3.5玻璃移液管:容量10cm。A5.4步骤

A5.4.1将25m乙酸/丙-2-醇混合液加到250cm2的锥形瓶中。A5.4.2将10cm碘化钾溶液加到该锥形瓶中。406

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。