HG/T 20544-1992

基本信息

标准号: HG/T 20544-1992

中文名称:化学工业炉结构安装技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for the installation of chemical industrial furnace structures

标准状态:已作废

发布日期:1993-04-06

实施日期:1993-07-01

作废日期:2007-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:681064

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:工程建设>>工业设备安装工程>>P94金属设备与工艺管道安装工程

关联标准

替代情况:被HG/T 20544-2006代替

出版信息

出版社:中国计划出版社

页数:24页

标准价格:19.0 元

出版日期:1993-07-01

相关单位信息

标准简介

HG/T 20544-1992 化学工业炉结构安装技术条件 HG/T20544-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国行业标准

化学工业炉结构安装技术条件

Technical Specification on Erection of StructureParts for Chemical Furnace

20544-92

主编单位:化工部第六设计院

批准部门:化学工业部Www.bzxZ.net

实施日期:1993年7月1日

化工部工程建设标准编辑中心

1993北京

标准授按网w.bzaoeo.com各类标准行业资科免费下载1总则

1.0.1本技术条件规定了化工装置中工业炉的钢结构、炉管、炉管支承件和炉衬支承件、燃烧器、吹灰器、门类以及烟道挡板等结构的制造及安装要求。:本技术条件适用于一般化学工业炉。1.0.2除本技术条件规定的要求外,当图样有特殊要求时,还应按图样执行。1.0.3设计修改或材料代用,必须取得原设计单位的书面同意。1.0.4本技术条件中所包括的设备、材料以及加工订货件,应具有出厂合格证和质量证明书。

1.0.5除应符合本技术条件外,尚应符合国家现行的有关标准(规范)的规定。1.0.6本技术条件所引用的标准:GBJ205《钢结构工程施工及验收规范》SHJ

1037《炼油厂管式加热炉钢结构工程及配件安装工程技术条件》试行)226

HGJ230

《管式炉安装工程施工及验收规范》《乙烯装置裂解炉施工技术规程》《石油化工特殊钢结构工程施工及验收规范》507

1620《锅炉钢结构制造技术条件》2880《钢制焊接常压容器技术条件》3301《焊接H型钢》(试行)

1041《炼油厂管式加热炉铬25镍12合金钢铸件工程技术条件》(试行)1043《炼油厂管式加热炉耐热球墨铸铁件工程技术条件》(试行)6414《铸件尺寸公差》

GB/T11351《铸件重量公差》

20545《化学工业炉受压元件制造技术条件》HG

标准搜换网mo.bt

to8o-com2钢结构制造

2.1一般规定

2.1.1普通碳素钢的工作环境温度低于一16℃或低合金钢工作环境温度低于—12℃时,不得进行冷矫正和冷弯曲。

矫正后的钢材表面应无明显的凹面和损伤,其划痕深度不宜大于0.5mm。2.1.2钢材在矫正后的允许偏差应符合下述规定:2.1.2.1钢板和扇钢在1m范围内的局部挠曲矢高偏差,当板厚小于或等于14mm时为小于或等于1.5mm,当板厚大于14mm时为小于或等于1mm。2.1.2.2角钢、槽钢及工字钢的挠曲矢高偏差不应大于其长度的1/1000,且不应大于5mm。

2.1.2.3角钢肢的垂直度偏差不应大于角钢宽度的1/100。2.1.2.4槽钢和工字钢翼缘的倾斜度偏差不应大于翼缘宽度的1/80。2.1.3普通碳素钢或低合金钢可加热矫正,但加热的温度严禁超过正火温度(900℃)。加热矫正后的低合金钢必须缓慢冷却。2.1.4弯曲最小曲率半径和最大弯曲失高不能超过图样或技术规范的要求,以免钢材丧失塑性或出现裂纹。

2.1.5钢材号料应留出切割、刨边及铣平等加工裕量和焊接收缩裕量。2.1.6钢材号料及切割的偏差应符合下述规定:2.1.6.1型钢号料的尺寸允许偏差为士2mm。2.1.6.2钢板号料的长度及宽度尺寸允许偏差为士2mm,两对角线长度差不应大于3mm。

2.1.6.3节点板和加强板宜用1:1的样板号料,样板尺寸允许偏差为士0.5mm。2.1.6.4切割后的边缘与号料线的允许偏差为士2mm。2.1.7普通碳素钢的工作环境温度低于20℃或低合金钢的工作环境温度低于15℃时,不得进行剪切或冲孔。

2.1.8弯曲构件号料或孔眼划线,应在构件弯曲加工完成,经检查合格后进行。2.1.9切割前应清除钢材表面切割区域内的铁锈及油污等。切割后断口上不得有裂纹、分层及夹渣等宏观缺陷。

2.1.10焊接接头的坡口型式和尺寸,当图样无要求时,应按GB985《气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸》或GB986《埋弧焊焊缝坡口的基本型式和尺寸》的规定选用。

标准技换网o.bzuoso.com2.2构件预制

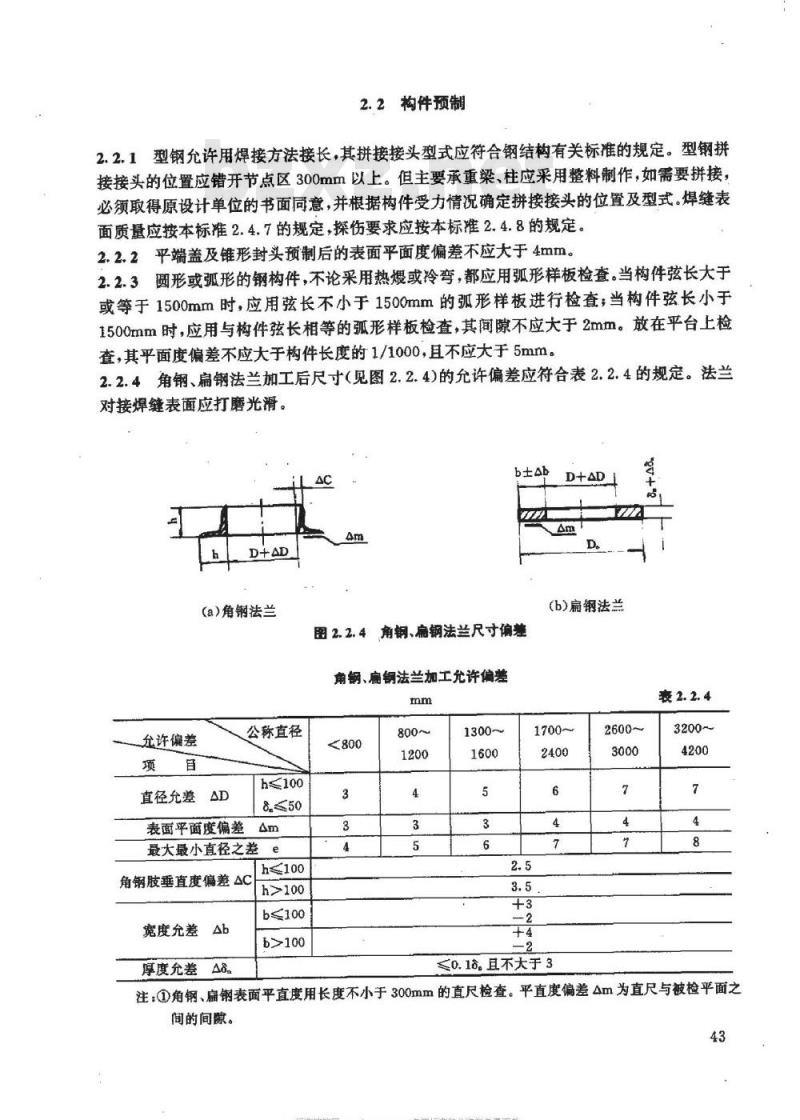

2.2.1型钢允许用焊接方法接长,其拼接接头型式应符合钢结构有关标准的规定。型钢拼接接头的位置应错开节点区300mm以上。但主要承重梁、柱应采用整料制作,如需要拼接,必须取得原设计单位的书面同意,并根据构件受力情况确定拼接接头的位置及型式。焊缝表面质量应按本标准2.4.7的规定,探伤要求应按本标准2.4.8的规定。2.2.2平端盖及锥形封头预制后的表面平面度偏差不应大于4mm。2.2.3圆形或弧形的钢构件,不论采用热煨或冷弯,都应用弧形样板检查。当构件弦长大于或等于1500mm时,应用弦长不小于1500mm的弧形样板进行检查;当构件弦长小于1500mm时,应用与构件弦长相等的弧形样板检查,其间隙不应大于2mm。放在平台上检查,其平面度偏差不应大于构件长度的1/1000,且不应大于5mm。2.2.4角钢、扁钢法兰加工后尺寸(见图2.2.4)的允许偏差应符合表2.2.4的规定。法兰对接焊缝表面应打磨光滑。

b士Ab

(a)角钢法兰

允许偏差

直径允差AD

公称直径

表面平面度偏差

最大最小直径之差

角钢肢垂直度偏差AC

宽度允差

厚度充差

h≤100

图2.2.4角钢、扁钢法兰尺寸偏差角钢、扁钢法兰加工允许偏差

(b)扁钢法兰

≤0.18且不大于3

注:①角钢、扇钢表面平直度用长度不小于300mm的直尺检查。平直度偏差Am为直尺与被检平面之间的间隙。

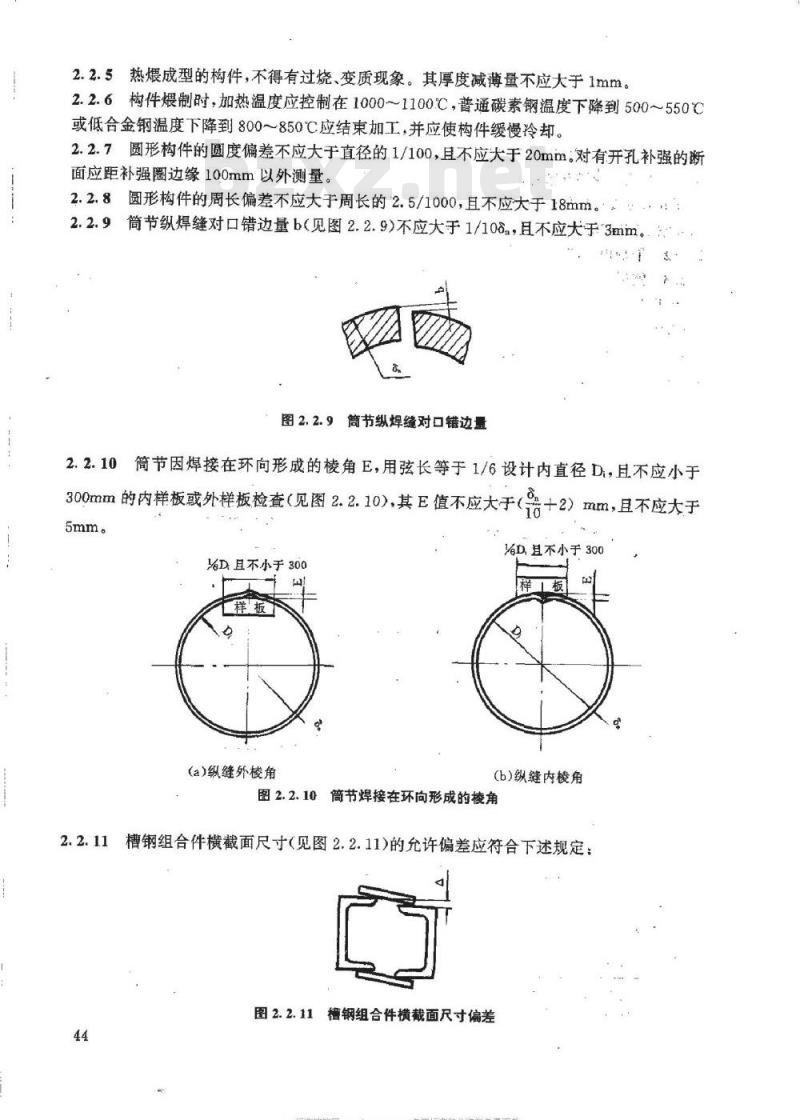

标准微网mo.bzaoro.com2.2.5热煨成型的构件,不得有过烧、变质现象。其厚度减薄量不应大于1mm。2.2.6构件煨制时,加热温度应控制在1000~1100℃,普通碳素钢温度下降到500~550℃或低合金钢温度下降到800~850℃应结束加工,并应使构件缓慢冷却。2.2.7圆形构件的圆度偏差不应大于直径的1/100,且不应大于20mm。对有开孔补强的断面应距补强圈边缘100mm以外测量。2.2.8圆形构件的周长偏差不应大于周长的2.5/1000,且不应大于18mm。2.2.9筒节纵焊缝对口错边量b(见图2.2.9)不应大于1/10ga,且不应大于3mim。图2.2.9筒节纵焊缝对口错边量

简节因焊接在环向形成的棱角E,用弦长等于1/6设计内直径D,且不应小于300mm的内样板或外样板检查(见图2.2.10),其E值不应大5mm。

VD且不小于300

(a)纵缝外棱角

十2)mm,且不应大于

%D且不小于300

(b)纵缝内校角

图2.2.10筒节焊接在环向形成的棱角2.2.11

槽钢组合件横截面尺寸(见图2.2.11)的允许偏差应符合下述规定:图2.2.11

槽钢组合件横截面尺寸偏差

标准搜换网

2.2.11.1槽钢组合件截面宽度的允许偏差,当截面宽度小于或等于250mm时,其允许偏差为+mm;当截面宽度大于250mm时,其允许偏差为+3mm。2.2.11.2槽钢组合件横截面两槽钢之间高度方向的位置偏差,当槽钢高度小于或等于300mm时,△值为小于或等于2mm;当槽钢高度大于300mm时,△值为小于或等于3mm。2.2.12焊制H型钢构件的预制应符合下述要求:2.2.12.1翼板和腹板下料,当板厚小于或等于8mm时,应采用机械剪切;当板厚大于8mm时,可采用气体精密切割。翼板板边切割后表面粗糙度为Ra12.5μm。2.2.12.2翼板和腹板切割后的允许偏差,翼板宽度为士2mm,腹板宽度为+2mm。切割端面垂直度偏差为板厚的1/10,且不应大于2mm。2.2.12.3焊制H型钢的焊接应采用埋弧自动焊。2.2.12.4翼板和腹板应尽量采用整料,如需要拼接,拼接接头只允许一个接头,并应使轧制方向与长度方向一致。翼板和腹板拼接均采用45°斜接对焊。对接焊缝应采用坡口引弧熔透焊,坡口型式及尺寸按GB985的规定。2.2.12.5翼板和腹板拼接焊缝的对口厚度错边量不应大于板厚的1/10,且不应大于lmm。

2.2.12.6翼板和腹板拼接焊缝的对口宽度错位量,腹板不应大于1mm,翼板不应大于2mm。

2.2.12.7翼板和腹板拼接后侧向弯曲的允许偏差,当板长小于或等于6m时,不应大于2mm;板长大于6m时,不应大于3mm。2.2.12.8H型钢组焊时,两翼板与腹板的拼接线应错开,最近点的投影距离应在0.5m~1m范围内(当H型钢高度等于或大于600mm时取下限,当高度小于600mm时取上限),H型钢端部与拼接线最近点之间的距离不应小于1m,并应与框架主要节点保持1m以上的距离。

2.2.12.9两翼板与腹板焊接的角焊缝应采用埋弧自动焊,当腹板厚度小于20mm时可以不开坡口;当腹板厚度等于或大于20mm时腹板应开坡口。坡口型式及尺寸按GB986的规定。

2.2.12.10焊制H型钢构件外形尺寸的允许偏差应符合下述规定:(1>腹板宽度的允许偏差不应大于士2mm;(2)腹板倾斜度偏差,当腹板宽度小于或等于200mm时,不应大于腹板宽度的1/10,当腹板宽度大于200mm时,不应大于5mm;(3)腹板中心与H型钢断面轴线的偏移量不应大于2mm;(4)H型钢高度的允许偏差,当高度小于或等于400mm时为土2mm,当高度大于400mm时为土3mm;

(5)全长上下挠曲及侧向弯曲的矢高偏差均不应大于长度的1/1000,且不应大于5mm。2.2.12.11焊制H型钢的焊缝应作外观检查,不允许有裂纹、夹渣及气孔等缺陷,发现上述缺陷时应铲除后补焊。

2.2.12.12翼板、腹板的对接焊缝及H型钢贴角焊缝的质量检验,其焊缝表面质量应按本标准2.4.7的规定,无损探伤应按本标准2.4.8的规定。2.2.13立柱预制后的直线度偏差不应大于长度的1/1000,且当柱长小于或等于16m时,45

标准按搜网ms.btoso.com不应大于10mm,当柱长大于16m时,不应大于15mm。2.2.14梁预制后的直线度偏差不应大于长度的1/1000,且不应大于8mm。2.2.15构件上所有螺栓孔均应采用机械加工。成孔后同一组孔内的任何相邻两孔间距的允许偏差为士1mm;任何两孔间距的允许偏差为士1.5mm。2.2.16所有门类、仪表及接管的开孔应符合图样的要求。预制时,位置偏差不应大于10mm。

2.3组装

2.3.1简体环焊缝对口错边量b(见图2.3.1),当壁厚小于或等于20mm时,不应大于壁厚的2.5/1000。

图2.3.1简体环焊续对口错边量

2.3.2简体因焊接在轴向形成的棱角E(见图2.3.2),用长度不小于300mm的检查尺检查,其E值不应大于。

十2)mm,且不应大于5mm。

(a)环缝外棱角

(b)环缝内梭角

图2.3.2筒体焊接在轴向形成的棱角组装对接时,相邻简节的纵焊缝之间的距离不应小于100mm,筒节长度不应小于2.3.3

300mm。

2.3.4带法兰的筒节或箱体,法兰面应与筒节或箱体轴线垂直,其允许偏差为法兰外径的1/100且不应大于3mm。

2.3.5圆筒炉简体组装后的偏差应符合下述规定:2.3.5.1筒体高度允许偏差为士5mm。2.3.5.2简体周长允许偏差不应大于周长的2.5/1000,且不应大于18mm。筒体圆度偏差不应大于1/100,且不应大于20mm。2.3.5.3

简体直线度偏差不应大于其长度的2/1000,且不应大于20mm。2.3.5.4

标准搜找网

oso.cam各类标准行业资科免费下载2.3.6烟肉直线度偏差,当烟窗高度小于或等于20m时,不应大于其高度的2/1000,且不应大于20mm;当烟窗高度大于20m时,不应大于其高度的1/1000,且不应大于30mm。2.3.7焊接管板的长度及宽度允许偏差不应大于5mm,整块管板最大平面度偏差不应大于10mm;管板上两相邻管孔间距允许偏差不应大于2mm,任意两管孔间距允许偏差不应大于5mm

2.3.8对流室框架的高度允许偏差不应大于4mm,宽度允许偏差不应大于3mm垂直度偏差不应大于其高度的1/1000,且不应大于5mm;圆简炉对流室框架的两对角线长度之差不应大于对角线长度的1/1000,且不应大于10mm:箱式炉对流室框架的两对角线长度之差不应大于对角线长度的1/1000,且不应大于15mm;立柱间距允许偏差,当立柱间距大于或等于5m时为士5mm;当立柱间距小于5m时为土3mm,梁的水平度偏差不应大于梁的长度的1/1000,且不应大于5mm。

2.3.9对流室底部大梁及炉顶大梁应平直,两端水平度偏差不应大于3mm。2.3.10弯头箱门及炉顶盖板的长度和宽度允许偏差不应大于5mm;每块弯头箱门或盖板的平面度偏差不应大于10mm。

2.3.11圆简炉炉底钢结构的高度允许偏差不应大于2mm垂直度偏差不应大于3mm。直径和圆度应与简体下端的实际尺寸形状相吻合。柱脚螺栓孔中心圆直径允许偏差不应大于5mm,每块柱脚板上的螺栓孔位置偏差不应大于2mm。2.3.12卧式圆简炉的鞍形支座组装后的尺寸和形位偏差应符合下述规定:2.3.12.1鞍座中心线到基准面和两个鞍座之间的距离允许偏差应符合表2.3.12的规定(基准面为简体和封头的几何接合面)。鞍座位置的允许偏差

鞍座螺栓孔中心线到基准面和两鞍座螺栓孔中心间距,m

充许偏差,mm

>4~≤7

2.3.12.2鞍座底板上的地脚螺栓孔中心位置允许偏差为士3mm。2.3.12.3鞍座底板沿长度方向的水平度偏差为3mm。表2.3.12

>7~≤10

2.3.12.4鞍座底板沿宽度方向的水平度偏差为1.5mm。2.3.13筒体上法兰螺栓通孔及落地烟窗的底座圈底板上地脚螺栓通孔应跨中均布,螺栓孔中心圆直径允许偏差、相邻两孔弦长允许偏差及任意两孔弦长允许偏差均不应大于2mm。

2.3.14箱式炉框架分片组装后的偏差要求应符合下述规定:2.3.14.1梁与梁之间的平行度偏差为长度的1/1000,且不应大于5mm。2.3.14.2两立柱轴线间距离的允许偏差为士3mm。2.3.14.3两立柱间的平行度偏差为长度的1/1000,且不应大于5mm。2.3.14.4框架两对角线之差为对角线长度的1/1000,且不应大于12mm。2.3.14.5横梁位置允许偏差为土5mm。2.3.14.6立柱直线度偏差为立柱长度的1/1000,且应小于或等于10mm。47

标准技技网m,basono:com2.3:15炉墙板组装后的尺寸偏差应符合下述规定:2.3.15.1墙板长度和宽度的允许偏差为土3mm。2.3.15.2墙板各侧面的直线度偏差为长度或宽度的1.5/1000,且不应大于5mm。2.3.15.3墙板表面的平直度偏差用1m直尺检查,不应大于5mm。2.3.15.4墙板两对角线之差不应大于对角线长度的1/1000,且不应大于10mm。2.3.16平台、梯子组装后的尺寸偏差应符合下述规定2.3.16.1平台长度每米长度允许偏差为_gmm,且全长允许偏差为_10mm。2.3.16.2平台宽度允许偏差为士3mm。2.3.16.3平台各侧面挠曲矢高偏差,当平台长度小于或等于6m时为小于或等于6mm当平台长度大于6m和小于或等于10m时为小于或等于10mm。2.3.16.4平台两对角线长度之差不应大于6mm。2.3.16.5梯子宽度的允许偏差为士3mm。2.3.16.6斜梯倾斜角度的允许偏差为土5°。2.3.16.7梯子纵向挠曲高偏差不应大于长度的1/1000。2.3.16.8梯子踏步间距的允许偏差为士5mm。2.4焊接

2.4.1焊前准备及施焊环境应符合下述规定:2.4.1.1焊条、焊剂及其它焊接材料的贮存库应保持干燥,相对湿度不得大于60%。2.4.1.2当施焊环境出现下述任一情况,且无有效防护措施时,禁止施焊。(1)手工焊时风速大于10m/s;

(2)气体保护焊时风速大于2m/s3(3)相对湿度大于90%;

(4)雨、雪环境。

2.4.1.3当焊件温度低于0℃时,应在施焊处100mm范围内预热到15℃左右。2.4.2钢结构的施焊必须由考试合格的焊工担任,焊工考试应按GBI236《现场设备、工艺管道焊接工程施工及验收规范》第六章的规定进行。2.4.3钢结构的焊接工艺规程应按图样技术要求及评定合格的焊接工艺制订。2.4.4焊接应在构件预制、组装尺寸检查合格后进行。施焊前应清除坡口表面及靠近其边缘的油污,铁锈等杂物。焊完后应及时清除熔渣和飞溅物。2.4.5凡图样规定进行无损探伤检验的焊缝,焊工应在焊缝附近明显位置处打上其代号钢印。

2.4.6普通碳素钢焊缝在冷却到工作环境温度以后,低合金钢焊缝在完成焊接24小时以后进行外观检查。

2.4.7焊缝表面质量应符合下述规定:2.4.7.1焊缝金属表面和热影响区,不得有裂纹,针状气孔、夹渣及弧坑等缺陷,并不得保留有熔渣与飞溅物。

2.4.7.2断续焊缝长度的允许偏差应为+10mm,角焊缝的焊脚高度的允许偏差应为48

标准技技网m,basono:com2.4.7.3焊缝表面的咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊缝两侧咬边的总长度不得超过该焊缝长度的1/10,焊缝与母材应圆滑过渡,并无明显的不规则形状。2.4.7.4

对接焊缝的余高应符合表2.4.7的规定:对接

12≤25

缝的余高

对接焊缝的余高

2.4.8焊缝的射线探伤按GB3323《钢熔化焊对接接头射线照相和质量分级》进行,并按直级为合格。角焊缝可用渗透或磁粉探伤检查,渗透探伤按GB150《钢制压力容器》中附录H钢制压力容器渗透探伤”进行,磁粉探伤按JB3965《钢制压力容器磁粉探伤》进行。49

标准授换网M.btso品:com名类标准行业资料免费下载3铸造管板、管架的制造

3.1铸件允许偏差和缺陷

3.1.1铸件的化学成份及机械性能等应符合图样及有关标准的规定。3.1.2铸件尺寸偏差及重量偏差应符合下述规定:3.1.2.1铸件的外形公差按GB6414《铸件尺寸公差》中CT13级;铸件壁厚或肋厚尺寸公差按CT14级。

3.1.2.2铸件的重量公差按GB/T11351《铸件重量公差》中MT13级。3.1.2.3铸件铸造时的最大错型值为1.5mm。3.1.2.4铸件厚度的均勾度及表面平面度偏差应在允许偏差范围内。3.1.2.5铸件直线度偏差不应大于长度的5/1000,且不应大于10mm。3.1.3铸件应清理干净,包括除去冒口、浇口、飞边、毛刺以及冷铁等。3.1.4铸件上不应有锐角及急剧过渡处,除图样注明外,所有转角均应为圆角,其内圆角半径不应小于6mm,外圆角半径不应小于4mm。3.1.5铸件上不应有裂纹及严重影响机械性能的冷隔、缩松及浇铸不足等缺陷。3.1.6铸件需进行热处理。机械加工应在热处理后进行。3.1.7管板或管架两相邻管孔中心距允许偏差不应大于3mm,任意两管孔中心距或排心距允许偏差不应大于5mm,管孔直径偏差不应大于2mm。3.1.8,铸件表面允许存在直径不大于5mm,深度不大于该处壁厚20%的气孔、夹渣及砂眼等不影响或基本不影响铸件外观、强度、性能的微小缺陷。但在100cm的表面上不应超过3处,任何相邻缺陷边缘间距不应小于20mm,在一个管架或吊架上全部缺陷不应多于10处,且在弯钩、吊腿处应无明显缺陷。在一个管板上的缺陷不应多于20处。3.1.9超过本标准3.1.5及3.1.8但还不甚严重尚可修补的缺陷,须经制造厂检验部门检验同意后,方可补焊,但补焊应在最终热处理前进行。3.1.10除图样注明外,加工面未注公差尺寸的公差等级按GB1804《公差与配合未注公差尺寸的极限偏差》中IT14级,表面粗糙度不低于Ra12.5μm。3.1.11所有螺栓孔均应采用机械方法加工。3.2耐热铸钢管板、管架铸件的检验3.2.1铸件化学成份的分析试样,以钢包中取样为准,每炉均须进行检查,检验分析方法按不同成份分别按GB223《钢铁及合金化学分析方法》进行。3.2.2每批铸件(同一浇铸炉次和同一热处理炉次的铸件)均应作机械性能检验,试样选取和采用的试验方法按GB11352《碳钢铸件分类及技术条件》的规定。3.2.3每批铸件检验时,如有一项不合格,应再取双倍数量试样复验,如仍有一项不合格,50

标准授报网:.bso.com名类标准行业资料免费下载则该批铸件应予报废。

3.3耐热铸铁管板、砖架铸件的检验3.3.1每包铁水均应做化学成份分析和金相组织检验。化学成份分析的试样选取及分析方法应按GB9437《耐热铸铁件》的规定。金相组织检验的试样选取及试验方法按GB9441《球墨铸铁金相检验》的规定。3.3.2每炉或每10包至少抽查一包铁水作机械性能试样,其试样的选取和试验方法按GB9437的规定。

3.3.3检验后,如有一项不合格,应取双倍数量试样复验,如仍有一项不合格,则该批铸件应予报废。

3.4质量保证书

3.4.1铸件必须经过制造厂技术检查部门逐件检查验收,合格后需附有合格证和产品质量证明书方可出厂。订货单位认为有必要时,可以对铸件质量进行复验。3.4.2出厂合格证和产品质量证明书应包括下述各项:制造厂名称;

产品名称及图号;

铸件材料牌号及化学成份;

铸件机械性能:

铸件金相组织;

热处理规范;

炉号及制造日期;

订货技术条件中规定的其它验收项目。51

标准搜换网o

com各类标准行业资科免费下载

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

化学工业炉结构安装技术条件

Technical Specification on Erection of StructureParts for Chemical Furnace

20544-92

主编单位:化工部第六设计院

批准部门:化学工业部Www.bzxZ.net

实施日期:1993年7月1日

化工部工程建设标准编辑中心

1993北京

标准授按网w.bzaoeo.com各类标准行业资科免费下载1总则

1.0.1本技术条件规定了化工装置中工业炉的钢结构、炉管、炉管支承件和炉衬支承件、燃烧器、吹灰器、门类以及烟道挡板等结构的制造及安装要求。:本技术条件适用于一般化学工业炉。1.0.2除本技术条件规定的要求外,当图样有特殊要求时,还应按图样执行。1.0.3设计修改或材料代用,必须取得原设计单位的书面同意。1.0.4本技术条件中所包括的设备、材料以及加工订货件,应具有出厂合格证和质量证明书。

1.0.5除应符合本技术条件外,尚应符合国家现行的有关标准(规范)的规定。1.0.6本技术条件所引用的标准:GBJ205《钢结构工程施工及验收规范》SHJ

1037《炼油厂管式加热炉钢结构工程及配件安装工程技术条件》试行)226

HGJ230

《管式炉安装工程施工及验收规范》《乙烯装置裂解炉施工技术规程》《石油化工特殊钢结构工程施工及验收规范》507

1620《锅炉钢结构制造技术条件》2880《钢制焊接常压容器技术条件》3301《焊接H型钢》(试行)

1041《炼油厂管式加热炉铬25镍12合金钢铸件工程技术条件》(试行)1043《炼油厂管式加热炉耐热球墨铸铁件工程技术条件》(试行)6414《铸件尺寸公差》

GB/T11351《铸件重量公差》

20545《化学工业炉受压元件制造技术条件》HG

标准搜换网mo.bt

to8o-com2钢结构制造

2.1一般规定

2.1.1普通碳素钢的工作环境温度低于一16℃或低合金钢工作环境温度低于—12℃时,不得进行冷矫正和冷弯曲。

矫正后的钢材表面应无明显的凹面和损伤,其划痕深度不宜大于0.5mm。2.1.2钢材在矫正后的允许偏差应符合下述规定:2.1.2.1钢板和扇钢在1m范围内的局部挠曲矢高偏差,当板厚小于或等于14mm时为小于或等于1.5mm,当板厚大于14mm时为小于或等于1mm。2.1.2.2角钢、槽钢及工字钢的挠曲矢高偏差不应大于其长度的1/1000,且不应大于5mm。

2.1.2.3角钢肢的垂直度偏差不应大于角钢宽度的1/100。2.1.2.4槽钢和工字钢翼缘的倾斜度偏差不应大于翼缘宽度的1/80。2.1.3普通碳素钢或低合金钢可加热矫正,但加热的温度严禁超过正火温度(900℃)。加热矫正后的低合金钢必须缓慢冷却。2.1.4弯曲最小曲率半径和最大弯曲失高不能超过图样或技术规范的要求,以免钢材丧失塑性或出现裂纹。

2.1.5钢材号料应留出切割、刨边及铣平等加工裕量和焊接收缩裕量。2.1.6钢材号料及切割的偏差应符合下述规定:2.1.6.1型钢号料的尺寸允许偏差为士2mm。2.1.6.2钢板号料的长度及宽度尺寸允许偏差为士2mm,两对角线长度差不应大于3mm。

2.1.6.3节点板和加强板宜用1:1的样板号料,样板尺寸允许偏差为士0.5mm。2.1.6.4切割后的边缘与号料线的允许偏差为士2mm。2.1.7普通碳素钢的工作环境温度低于20℃或低合金钢的工作环境温度低于15℃时,不得进行剪切或冲孔。

2.1.8弯曲构件号料或孔眼划线,应在构件弯曲加工完成,经检查合格后进行。2.1.9切割前应清除钢材表面切割区域内的铁锈及油污等。切割后断口上不得有裂纹、分层及夹渣等宏观缺陷。

2.1.10焊接接头的坡口型式和尺寸,当图样无要求时,应按GB985《气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸》或GB986《埋弧焊焊缝坡口的基本型式和尺寸》的规定选用。

标准技换网o.bzuoso.com2.2构件预制

2.2.1型钢允许用焊接方法接长,其拼接接头型式应符合钢结构有关标准的规定。型钢拼接接头的位置应错开节点区300mm以上。但主要承重梁、柱应采用整料制作,如需要拼接,必须取得原设计单位的书面同意,并根据构件受力情况确定拼接接头的位置及型式。焊缝表面质量应按本标准2.4.7的规定,探伤要求应按本标准2.4.8的规定。2.2.2平端盖及锥形封头预制后的表面平面度偏差不应大于4mm。2.2.3圆形或弧形的钢构件,不论采用热煨或冷弯,都应用弧形样板检查。当构件弦长大于或等于1500mm时,应用弦长不小于1500mm的弧形样板进行检查;当构件弦长小于1500mm时,应用与构件弦长相等的弧形样板检查,其间隙不应大于2mm。放在平台上检查,其平面度偏差不应大于构件长度的1/1000,且不应大于5mm。2.2.4角钢、扁钢法兰加工后尺寸(见图2.2.4)的允许偏差应符合表2.2.4的规定。法兰对接焊缝表面应打磨光滑。

b士Ab

(a)角钢法兰

允许偏差

直径允差AD

公称直径

表面平面度偏差

最大最小直径之差

角钢肢垂直度偏差AC

宽度允差

厚度充差

h≤100

图2.2.4角钢、扁钢法兰尺寸偏差角钢、扁钢法兰加工允许偏差

(b)扁钢法兰

≤0.18且不大于3

注:①角钢、扇钢表面平直度用长度不小于300mm的直尺检查。平直度偏差Am为直尺与被检平面之间的间隙。

标准微网mo.bzaoro.com2.2.5热煨成型的构件,不得有过烧、变质现象。其厚度减薄量不应大于1mm。2.2.6构件煨制时,加热温度应控制在1000~1100℃,普通碳素钢温度下降到500~550℃或低合金钢温度下降到800~850℃应结束加工,并应使构件缓慢冷却。2.2.7圆形构件的圆度偏差不应大于直径的1/100,且不应大于20mm。对有开孔补强的断面应距补强圈边缘100mm以外测量。2.2.8圆形构件的周长偏差不应大于周长的2.5/1000,且不应大于18mm。2.2.9筒节纵焊缝对口错边量b(见图2.2.9)不应大于1/10ga,且不应大于3mim。图2.2.9筒节纵焊缝对口错边量

简节因焊接在环向形成的棱角E,用弦长等于1/6设计内直径D,且不应小于300mm的内样板或外样板检查(见图2.2.10),其E值不应大5mm。

VD且不小于300

(a)纵缝外棱角

十2)mm,且不应大于

%D且不小于300

(b)纵缝内校角

图2.2.10筒节焊接在环向形成的棱角2.2.11

槽钢组合件横截面尺寸(见图2.2.11)的允许偏差应符合下述规定:图2.2.11

槽钢组合件横截面尺寸偏差

标准搜换网

2.2.11.1槽钢组合件截面宽度的允许偏差,当截面宽度小于或等于250mm时,其允许偏差为+mm;当截面宽度大于250mm时,其允许偏差为+3mm。2.2.11.2槽钢组合件横截面两槽钢之间高度方向的位置偏差,当槽钢高度小于或等于300mm时,△值为小于或等于2mm;当槽钢高度大于300mm时,△值为小于或等于3mm。2.2.12焊制H型钢构件的预制应符合下述要求:2.2.12.1翼板和腹板下料,当板厚小于或等于8mm时,应采用机械剪切;当板厚大于8mm时,可采用气体精密切割。翼板板边切割后表面粗糙度为Ra12.5μm。2.2.12.2翼板和腹板切割后的允许偏差,翼板宽度为士2mm,腹板宽度为+2mm。切割端面垂直度偏差为板厚的1/10,且不应大于2mm。2.2.12.3焊制H型钢的焊接应采用埋弧自动焊。2.2.12.4翼板和腹板应尽量采用整料,如需要拼接,拼接接头只允许一个接头,并应使轧制方向与长度方向一致。翼板和腹板拼接均采用45°斜接对焊。对接焊缝应采用坡口引弧熔透焊,坡口型式及尺寸按GB985的规定。2.2.12.5翼板和腹板拼接焊缝的对口厚度错边量不应大于板厚的1/10,且不应大于lmm。

2.2.12.6翼板和腹板拼接焊缝的对口宽度错位量,腹板不应大于1mm,翼板不应大于2mm。

2.2.12.7翼板和腹板拼接后侧向弯曲的允许偏差,当板长小于或等于6m时,不应大于2mm;板长大于6m时,不应大于3mm。2.2.12.8H型钢组焊时,两翼板与腹板的拼接线应错开,最近点的投影距离应在0.5m~1m范围内(当H型钢高度等于或大于600mm时取下限,当高度小于600mm时取上限),H型钢端部与拼接线最近点之间的距离不应小于1m,并应与框架主要节点保持1m以上的距离。

2.2.12.9两翼板与腹板焊接的角焊缝应采用埋弧自动焊,当腹板厚度小于20mm时可以不开坡口;当腹板厚度等于或大于20mm时腹板应开坡口。坡口型式及尺寸按GB986的规定。

2.2.12.10焊制H型钢构件外形尺寸的允许偏差应符合下述规定:(1>腹板宽度的允许偏差不应大于士2mm;(2)腹板倾斜度偏差,当腹板宽度小于或等于200mm时,不应大于腹板宽度的1/10,当腹板宽度大于200mm时,不应大于5mm;(3)腹板中心与H型钢断面轴线的偏移量不应大于2mm;(4)H型钢高度的允许偏差,当高度小于或等于400mm时为土2mm,当高度大于400mm时为土3mm;

(5)全长上下挠曲及侧向弯曲的矢高偏差均不应大于长度的1/1000,且不应大于5mm。2.2.12.11焊制H型钢的焊缝应作外观检查,不允许有裂纹、夹渣及气孔等缺陷,发现上述缺陷时应铲除后补焊。

2.2.12.12翼板、腹板的对接焊缝及H型钢贴角焊缝的质量检验,其焊缝表面质量应按本标准2.4.7的规定,无损探伤应按本标准2.4.8的规定。2.2.13立柱预制后的直线度偏差不应大于长度的1/1000,且当柱长小于或等于16m时,45

标准按搜网ms.btoso.com不应大于10mm,当柱长大于16m时,不应大于15mm。2.2.14梁预制后的直线度偏差不应大于长度的1/1000,且不应大于8mm。2.2.15构件上所有螺栓孔均应采用机械加工。成孔后同一组孔内的任何相邻两孔间距的允许偏差为士1mm;任何两孔间距的允许偏差为士1.5mm。2.2.16所有门类、仪表及接管的开孔应符合图样的要求。预制时,位置偏差不应大于10mm。

2.3组装

2.3.1简体环焊缝对口错边量b(见图2.3.1),当壁厚小于或等于20mm时,不应大于壁厚的2.5/1000。

图2.3.1简体环焊续对口错边量

2.3.2简体因焊接在轴向形成的棱角E(见图2.3.2),用长度不小于300mm的检查尺检查,其E值不应大于。

十2)mm,且不应大于5mm。

(a)环缝外棱角

(b)环缝内梭角

图2.3.2筒体焊接在轴向形成的棱角组装对接时,相邻简节的纵焊缝之间的距离不应小于100mm,筒节长度不应小于2.3.3

300mm。

2.3.4带法兰的筒节或箱体,法兰面应与筒节或箱体轴线垂直,其允许偏差为法兰外径的1/100且不应大于3mm。

2.3.5圆筒炉简体组装后的偏差应符合下述规定:2.3.5.1筒体高度允许偏差为士5mm。2.3.5.2简体周长允许偏差不应大于周长的2.5/1000,且不应大于18mm。筒体圆度偏差不应大于1/100,且不应大于20mm。2.3.5.3

简体直线度偏差不应大于其长度的2/1000,且不应大于20mm。2.3.5.4

标准搜找网

oso.cam各类标准行业资科免费下载2.3.6烟肉直线度偏差,当烟窗高度小于或等于20m时,不应大于其高度的2/1000,且不应大于20mm;当烟窗高度大于20m时,不应大于其高度的1/1000,且不应大于30mm。2.3.7焊接管板的长度及宽度允许偏差不应大于5mm,整块管板最大平面度偏差不应大于10mm;管板上两相邻管孔间距允许偏差不应大于2mm,任意两管孔间距允许偏差不应大于5mm

2.3.8对流室框架的高度允许偏差不应大于4mm,宽度允许偏差不应大于3mm垂直度偏差不应大于其高度的1/1000,且不应大于5mm;圆简炉对流室框架的两对角线长度之差不应大于对角线长度的1/1000,且不应大于10mm:箱式炉对流室框架的两对角线长度之差不应大于对角线长度的1/1000,且不应大于15mm;立柱间距允许偏差,当立柱间距大于或等于5m时为士5mm;当立柱间距小于5m时为土3mm,梁的水平度偏差不应大于梁的长度的1/1000,且不应大于5mm。

2.3.9对流室底部大梁及炉顶大梁应平直,两端水平度偏差不应大于3mm。2.3.10弯头箱门及炉顶盖板的长度和宽度允许偏差不应大于5mm;每块弯头箱门或盖板的平面度偏差不应大于10mm。

2.3.11圆简炉炉底钢结构的高度允许偏差不应大于2mm垂直度偏差不应大于3mm。直径和圆度应与简体下端的实际尺寸形状相吻合。柱脚螺栓孔中心圆直径允许偏差不应大于5mm,每块柱脚板上的螺栓孔位置偏差不应大于2mm。2.3.12卧式圆简炉的鞍形支座组装后的尺寸和形位偏差应符合下述规定:2.3.12.1鞍座中心线到基准面和两个鞍座之间的距离允许偏差应符合表2.3.12的规定(基准面为简体和封头的几何接合面)。鞍座位置的允许偏差

鞍座螺栓孔中心线到基准面和两鞍座螺栓孔中心间距,m

充许偏差,mm

>4~≤7

2.3.12.2鞍座底板上的地脚螺栓孔中心位置允许偏差为士3mm。2.3.12.3鞍座底板沿长度方向的水平度偏差为3mm。表2.3.12

>7~≤10

2.3.12.4鞍座底板沿宽度方向的水平度偏差为1.5mm。2.3.13筒体上法兰螺栓通孔及落地烟窗的底座圈底板上地脚螺栓通孔应跨中均布,螺栓孔中心圆直径允许偏差、相邻两孔弦长允许偏差及任意两孔弦长允许偏差均不应大于2mm。

2.3.14箱式炉框架分片组装后的偏差要求应符合下述规定:2.3.14.1梁与梁之间的平行度偏差为长度的1/1000,且不应大于5mm。2.3.14.2两立柱轴线间距离的允许偏差为士3mm。2.3.14.3两立柱间的平行度偏差为长度的1/1000,且不应大于5mm。2.3.14.4框架两对角线之差为对角线长度的1/1000,且不应大于12mm。2.3.14.5横梁位置允许偏差为土5mm。2.3.14.6立柱直线度偏差为立柱长度的1/1000,且应小于或等于10mm。47

标准技技网m,basono:com2.3:15炉墙板组装后的尺寸偏差应符合下述规定:2.3.15.1墙板长度和宽度的允许偏差为土3mm。2.3.15.2墙板各侧面的直线度偏差为长度或宽度的1.5/1000,且不应大于5mm。2.3.15.3墙板表面的平直度偏差用1m直尺检查,不应大于5mm。2.3.15.4墙板两对角线之差不应大于对角线长度的1/1000,且不应大于10mm。2.3.16平台、梯子组装后的尺寸偏差应符合下述规定2.3.16.1平台长度每米长度允许偏差为_gmm,且全长允许偏差为_10mm。2.3.16.2平台宽度允许偏差为士3mm。2.3.16.3平台各侧面挠曲矢高偏差,当平台长度小于或等于6m时为小于或等于6mm当平台长度大于6m和小于或等于10m时为小于或等于10mm。2.3.16.4平台两对角线长度之差不应大于6mm。2.3.16.5梯子宽度的允许偏差为士3mm。2.3.16.6斜梯倾斜角度的允许偏差为土5°。2.3.16.7梯子纵向挠曲高偏差不应大于长度的1/1000。2.3.16.8梯子踏步间距的允许偏差为士5mm。2.4焊接

2.4.1焊前准备及施焊环境应符合下述规定:2.4.1.1焊条、焊剂及其它焊接材料的贮存库应保持干燥,相对湿度不得大于60%。2.4.1.2当施焊环境出现下述任一情况,且无有效防护措施时,禁止施焊。(1)手工焊时风速大于10m/s;

(2)气体保护焊时风速大于2m/s3(3)相对湿度大于90%;

(4)雨、雪环境。

2.4.1.3当焊件温度低于0℃时,应在施焊处100mm范围内预热到15℃左右。2.4.2钢结构的施焊必须由考试合格的焊工担任,焊工考试应按GBI236《现场设备、工艺管道焊接工程施工及验收规范》第六章的规定进行。2.4.3钢结构的焊接工艺规程应按图样技术要求及评定合格的焊接工艺制订。2.4.4焊接应在构件预制、组装尺寸检查合格后进行。施焊前应清除坡口表面及靠近其边缘的油污,铁锈等杂物。焊完后应及时清除熔渣和飞溅物。2.4.5凡图样规定进行无损探伤检验的焊缝,焊工应在焊缝附近明显位置处打上其代号钢印。

2.4.6普通碳素钢焊缝在冷却到工作环境温度以后,低合金钢焊缝在完成焊接24小时以后进行外观检查。

2.4.7焊缝表面质量应符合下述规定:2.4.7.1焊缝金属表面和热影响区,不得有裂纹,针状气孔、夹渣及弧坑等缺陷,并不得保留有熔渣与飞溅物。

2.4.7.2断续焊缝长度的允许偏差应为+10mm,角焊缝的焊脚高度的允许偏差应为48

标准技技网m,basono:com2.4.7.3焊缝表面的咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊缝两侧咬边的总长度不得超过该焊缝长度的1/10,焊缝与母材应圆滑过渡,并无明显的不规则形状。2.4.7.4

对接焊缝的余高应符合表2.4.7的规定:对接

12≤25

缝的余高

对接焊缝的余高

2.4.8焊缝的射线探伤按GB3323《钢熔化焊对接接头射线照相和质量分级》进行,并按直级为合格。角焊缝可用渗透或磁粉探伤检查,渗透探伤按GB150《钢制压力容器》中附录H钢制压力容器渗透探伤”进行,磁粉探伤按JB3965《钢制压力容器磁粉探伤》进行。49

标准授换网M.btso品:com名类标准行业资料免费下载3铸造管板、管架的制造

3.1铸件允许偏差和缺陷

3.1.1铸件的化学成份及机械性能等应符合图样及有关标准的规定。3.1.2铸件尺寸偏差及重量偏差应符合下述规定:3.1.2.1铸件的外形公差按GB6414《铸件尺寸公差》中CT13级;铸件壁厚或肋厚尺寸公差按CT14级。

3.1.2.2铸件的重量公差按GB/T11351《铸件重量公差》中MT13级。3.1.2.3铸件铸造时的最大错型值为1.5mm。3.1.2.4铸件厚度的均勾度及表面平面度偏差应在允许偏差范围内。3.1.2.5铸件直线度偏差不应大于长度的5/1000,且不应大于10mm。3.1.3铸件应清理干净,包括除去冒口、浇口、飞边、毛刺以及冷铁等。3.1.4铸件上不应有锐角及急剧过渡处,除图样注明外,所有转角均应为圆角,其内圆角半径不应小于6mm,外圆角半径不应小于4mm。3.1.5铸件上不应有裂纹及严重影响机械性能的冷隔、缩松及浇铸不足等缺陷。3.1.6铸件需进行热处理。机械加工应在热处理后进行。3.1.7管板或管架两相邻管孔中心距允许偏差不应大于3mm,任意两管孔中心距或排心距允许偏差不应大于5mm,管孔直径偏差不应大于2mm。3.1.8,铸件表面允许存在直径不大于5mm,深度不大于该处壁厚20%的气孔、夹渣及砂眼等不影响或基本不影响铸件外观、强度、性能的微小缺陷。但在100cm的表面上不应超过3处,任何相邻缺陷边缘间距不应小于20mm,在一个管架或吊架上全部缺陷不应多于10处,且在弯钩、吊腿处应无明显缺陷。在一个管板上的缺陷不应多于20处。3.1.9超过本标准3.1.5及3.1.8但还不甚严重尚可修补的缺陷,须经制造厂检验部门检验同意后,方可补焊,但补焊应在最终热处理前进行。3.1.10除图样注明外,加工面未注公差尺寸的公差等级按GB1804《公差与配合未注公差尺寸的极限偏差》中IT14级,表面粗糙度不低于Ra12.5μm。3.1.11所有螺栓孔均应采用机械方法加工。3.2耐热铸钢管板、管架铸件的检验3.2.1铸件化学成份的分析试样,以钢包中取样为准,每炉均须进行检查,检验分析方法按不同成份分别按GB223《钢铁及合金化学分析方法》进行。3.2.2每批铸件(同一浇铸炉次和同一热处理炉次的铸件)均应作机械性能检验,试样选取和采用的试验方法按GB11352《碳钢铸件分类及技术条件》的规定。3.2.3每批铸件检验时,如有一项不合格,应再取双倍数量试样复验,如仍有一项不合格,50

标准授报网:.bso.com名类标准行业资料免费下载则该批铸件应予报废。

3.3耐热铸铁管板、砖架铸件的检验3.3.1每包铁水均应做化学成份分析和金相组织检验。化学成份分析的试样选取及分析方法应按GB9437《耐热铸铁件》的规定。金相组织检验的试样选取及试验方法按GB9441《球墨铸铁金相检验》的规定。3.3.2每炉或每10包至少抽查一包铁水作机械性能试样,其试样的选取和试验方法按GB9437的规定。

3.3.3检验后,如有一项不合格,应取双倍数量试样复验,如仍有一项不合格,则该批铸件应予报废。

3.4质量保证书

3.4.1铸件必须经过制造厂技术检查部门逐件检查验收,合格后需附有合格证和产品质量证明书方可出厂。订货单位认为有必要时,可以对铸件质量进行复验。3.4.2出厂合格证和产品质量证明书应包括下述各项:制造厂名称;

产品名称及图号;

铸件材料牌号及化学成份;

铸件机械性能:

铸件金相组织;

热处理规范;

炉号及制造日期;

订货技术条件中规定的其它验收项目。51

标准搜换网o

com各类标准行业资科免费下载

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。