HG/T 20545-1992

基本信息

标准号: HG/T 20545-1992

中文名称:化学工业炉受压元件制造技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for the manufacture of pressure components for chemical industrial furnaces

标准状态:现行

发布日期:1993-04-06

实施日期:1993-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:835641

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

出版信息

页数:15页

标准价格:17.0 元

相关单位信息

标准简介

HG/T 20545-1992 化学工业炉受压元件制造技术条件 HG/T20545-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国行业标准

化学工业炉受压元件制造技术条件Technical Specification of Shop Fabrication forPressure Parts of Chemical FurnaceHG20545-92

主编单位:化工部第八设计院

批准部门:化学工业部

实施日期:1993年7月1日

化工部工程建设标准编辑中心

1总则

1.0.1本技术条件适用于直接火焰加热的化学工业炉受压元件的制造、检验和验收。受压元件包括下列范围:

1.0.1.1设计压力小于或等于24MPa,设计温度小于或等于900℃,由碳钢、合金钢和不锈耐热钢轧制无缝钢管与管件组焊一体的轧制炉管。1.0.1.2设计压力小于或等于5MPa,设计温度小于或等于1100℃,由离心铸造耐热合金管与管件组焊一体的离心铸造炉管。1.0.1.3碳钢、合金钢、不锈耐热钢和耐热合金铸钢的管件,如弯头三通、集合管、凸台、锥形管和法兰等。

1.0.2对于有耐火衬里的受压筒体封头和元件,如重油气化炉二段转化炉、余热锅炉管箱等,除本技术条件有特殊要求外,均按照GB150规定进行制造、检验和验收。1.0.3相关标准或引用标准

1.0.3.1材料的相关标准或引用标准GB9948《石油裂化用无缝钢管》GB8163

《输送流体用无缝钢管》

《化肥设备用高压无缝钢管》

GB 6479

《高压锅炉用无缝钢管》

GB5310

GB3087

GB 2270

《低中压锅炉用无缝钢管》

《不锈钢无缝钢管》

HG5-1557《高温承压用离心铸造合金炉管技术条件》HGJ 41

HGJ 15

《化学工业炉金属材料设计选用规定》《钢制化工容器材料选用规定》GB8492《耐热钢铸件》

2《一般工程用铸造碳钢件》

GB11352

GB2100

《不锈耐酸钢铸件》

JB/ZQ4297《合金铸钢》

JB755《压力容器锻件技术条件》1.0.3.2制造的相关标准或引用标准GB150《钢制压力容器》

JB1611《锅炉管子制造技术条件》CHJB301《一段炉辐射段竖琴管排制造技术条件》ZBG93010《高频电阻焊螺旋翅片管》GB/T11350《铸件机械加工余量》GB6414《铸件尺寸公差》

GB1804

《公差与配合未注公差尺寸的极限偏差》67

检验的相关标准或引用标准

《钢熔化焊对接接头射线照相和质量分级》《钢制压力容器磁粉探伤》

GB5677

《铸件射线照相及底片等级分类方法》GB6394

《金属平均晶粒度测定方法》

GB10561《钢中非金属夹杂物显微评定法》GB1612《锅炉水压试验技术条件》68

2.0.1制造化学工业炉受压元件的材料必须具有质量合格证明书。2.0.2‘化学工业炉受压元件所采用的材料均应符合HGJ41的规定,2.0.3有耐火衬里的受压简体、封头和元件用钢应符合GB150有关规定,但同时符合以下条件:

设计温度大于300℃;设计压力大于或等于1.6MPa;钢板厚度大于16mm;钢材主要截面以承受一次薄膜应力为主,其厚度取决于强度计算的结果,还应按炉罐号复验设计温度下的属服强度值,其值不得低于相应许用应力值的1.6倍(奥氏体钢为1.5倍)。69

3.1轧制炉管

3.1.1一般原则,蒸汽炉管的制造必须符合JB1611中的规定。非蒸汽炉管的制造应符合本技术条件要求,若设计对制造有更高或特殊要求时,应在图样或有关技术文件中予以说明。

3.1.2管子拼接

3.1.2.1对于竖直炉管宜采用整管制造,若制造必须拼接时,拼接管的最短长度不应小于500mm,焊缝应尽量避免在炉膛高温区。3.1.2.2每根盘(蛇)管,其全长平均每4米允许有个焊缝接头。拼接管子长度一般不小于2.5米,最短不小于500mm。3.1.2.3管子的拼接缝应位于管子的直段部分(盘管除外)。焊缝中心线至管子弯曲起点或支架边缘的距离应不小于80mm。3.1.3管子弯曲

3.1.3.1不锈钢管宜冷弯,碳钢和合金钢管可以热弯或冷弯。3.1.3.2当采用加热法弯管时,升温应缓慢、均匀,保证管子热透,并防止过烧和渗碳。加热的方式由制造厂决定。

3.1.3.3管子无论采用热弯或冷弯,所有的弯管部分不允许有凸起、折皱、扭结和其它严重影响质量的缺陷,如有缺陷,允许修磨,修磨后的最小壁厚不应小于管子名义壁厚的90%,且不小于设计计算壁厚。

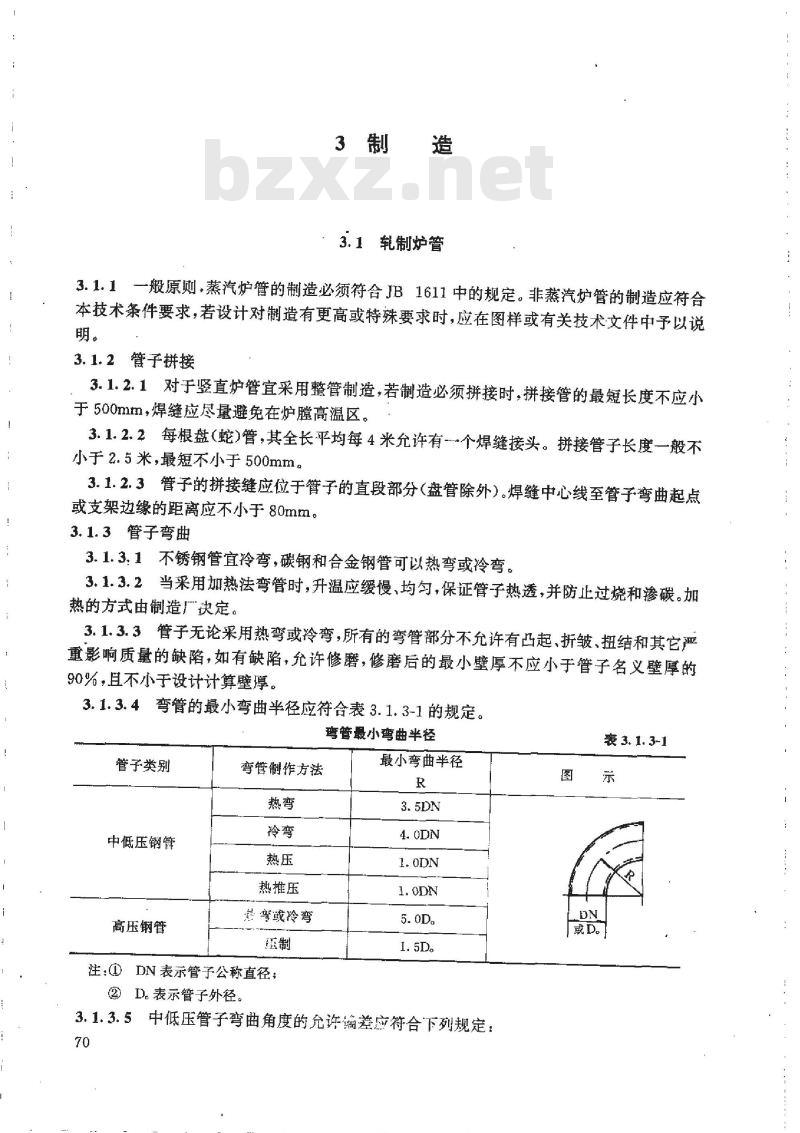

3.1.3.4弯管的最小弯曲半径应符合表3.1.3-1的规定。弯管最小弯曲半径

管子类别

中低压钢管

高压钢管

弯管制作方法

热推压

燃弯或冷弯

注:①DN表示管子公称直径:

②D。表示管子外径。

最小弯曲半径

3.1.3.5中低压管子弯曲角度的允许确差应符合下列规定:70

表3. 1.3-1

或D。

(1)同一平面上弯头的弯曲角度偏差不应超过士1°(2)不在同一平面上两弯头空间夹角α的偏差:当夹角为90°时,偏差不应超过士1°(图3.1.3-1)。当夹角大于90°时,偏差不应超过士1.5°(图3.1.3-2)90°±1

图3.1.3-190°夹角偏差

3. 1. 3. 6

图3.1.3-2>90°夹角偏差

高压管弯曲角度偏差值Af不得超过士1.5mm/m,最大不得超过士5mm(图 3.1.3~3)。

图3.1.3-3弯曲偏差

3.1.3.7管子弯头的乎面度△a不应超过表3.1.3-2的规定(图3.1.3-4)。图3.1.3-4

平面度偏差

长度,mm

平面度Aa,mm

L≤500

管子弯头的平面度

500L≤1000

10003.1.3.8蛇形管尺寸偏差(图3.1.3-5)应不超过下列规定。ttal

图3.1.3-5蛇形管偏差

(1)管端偏移Aa:当1≤400mm时,Aa≤2mm。当1>400mm时,Aas(2)管端长度偏差A≤

(3)最外边管子的管段沿宽度方向偏移AC不应大于5mm。(4)弯头沿长度方向偏移Ab应符合表3.1.3-3。弯头沿长度方尚偏移

蛇形管长度L,mm

弯头偏差b≤,mm

L≤6000

6000L≤8000

表3.1.3-2

L>1500

表3.1.3-3

L>8000

(5)相邻弯头或任意两层蛇形管弯头沿长度方向偏移Ae不应大于D。/4(D。为管子外径),且不大于8mm。

3.1.3.9平面蛇形管的个别管圈和蛇形管总的平面之差(图3.1.3-6),装上管夹后,平面蛇形管的平面度(图3.1.3-7)AC值不应大于6mm。72

图3.1.3-6蛇形管平面差

图3.1.3-7蛇形管平面度

盘管偏差应符合下列规定(图3.1.3-8)3.1.3.10

盘管偏差

图3、1.3-8

(1)盘管外径偏差:AD≤士10mm。(2)管间距偏差:Ab≤土3mm。

3)盘管高度偏差AH每米允许3mm,全长不应大于士6mm。(4)盘管的个别管圈与盘管内外表面的偏差Af不应大于5mm(5)管端偏移Aa、管端长度偏差N按3.1.3.8(1)及3.1.3.8(2)条规定。3.1.3.11管子弯头处壁厚的减薄量b按公式3.1.3-1进行计算,其值不应超过:高压管为10%,中低压管为15%,且壁厚不小于设计计算壁厚b

(3.1.3-1)

式中:b-一弯头处壁厚减薄量,mm;ae管子实际壁厚,mms

Omin—弯头横断面上最薄处壁厚,mm。3.1.3.12管子弯头处圆度a按公式3.1.3-2计算,其值不应超过:高压管为5%,中低压管为8%。

式中:a—弯头处管子圆度,

Dmx -Drl ×100%

Dmax—弯头横断面上最大外径,mm;Dmin——弯头横断面上最小外径,mm。(3.1.3-2)

3.1.3.13有应力腐蚀的弯管,不论壁厚大小,均应做消除应力的热处理。常用钢管冷弯后的热处理条件可参照表3.1.3-4。管子冷弯后热处理条件

12CrMo

15CrMo

12Cr1Moy

1Cr18Ni9Ti

Cr25Ni20

Cr16Ni36

INCOLOY8OOH

热处理温度

680~700

720~760

1100~1150

保温时间

(min/mm壁厚)

2.4min/mm,但

不少于1h

升温速度

(℃/h)免费标准下载网bzxz

表3.1.3-4

冷却方式

炉冷至300℃后空冷

炉冷至300℃后空冷

水急冷

注:Cr25Ni20Cr16Ni36、INCOLOY800H当设计温度低于816C时,可不进行热处理。钢管在热弯后应按规定进行热处理,热处理条件按表3.1.3-5的规定进行。3.1.3.14

12CrMo

15CrMo

12Cr1Moy

1Cr18Ni9Ti

Cr25Ni20

Cr16Ni36

INCOLOY800H

处理温度(℃)

920~900

1020~980

管子热弯后热处理条件

恒温时间

每mm壁厚2min,

但不少于1/2h

每mm壁厚1min,不

少于20min

加760720回火

875-850

完全退火

750~725

高温回火

1100~1050

恒温3h

恒温2h

恒温2.5h

每mm壁厚2.4min,

但不少于1h

冷却方式

表3.1.3-5

5℃以上静止空气中冷却

以15℃/h的速度降到600℃,然后在5℃以上的静止空气中冷却

以40~50℃/h的速度降到600℃,然后在5℃以上的静止空气中冷却,处理后的硬度为HB200~225

水急冷

3.1.4管子、管件组对

3.1.4.1壁厚相同的管子、管件组对时,内壁应做到平齐,内壁错边量4不应超过壁厚的10%,耳不大于1mm(图3.1.4-1)。图3.1.4-1:内壁错边量

3.1.4.2壁厚不同的管子、管件组对时,若内壁错边量超过1mm,应按下列规定型式进行加工(图3.1.4-2)

LrLz≥4(-82)

图3.1.4-2内壁斜坡口

外壁错边量:当薄件厚度小于或等于10mm时,厚度差大于3mm;薄件厚度大于10mm时,厚度差大于薄壁厚度的30%,或超过5mm,应按下列型式进行加工(图3.1.4-3)。NN

LL24(1-)

图3.1.4-3外壁斜坡口

3.1.4.3公称直径相同而实际外径不同的管子、管件组对时引起的内外壁差超过3.1.4.2规定时,应按该条款规定进行机械加工。应尽量对推中心和焊缝坡口,要求a-b≤2mm(图3.1.4-4)。

图3.1.4-4两管壁错边量

3.1.4.4管子、管件对接处的端面倾斜偏差Af为管子或管件外径的1%,但不得超过2mm(图3.1.4-5)。

图3.1.4-5端面偏差

3.1.5翅片管制造除高频电阻焊螺旋翅片管按国家专业标准ZBG93010外,若设计无规定时应按下列要求。

3.1.5.1缠绕式翅片或套装式翅片的根部必须紧贴管子,不允许出现多边形棱角。3.1.5.2缠绕式翅片和套装式翅片与管子根部连结应采用连续焊,焊接可用电弧焊、气体保护焊、高频电阻焊和钎焊。3.1.5.3翅片焊着率:高频电阻焊螺旋翅片应不小于90%(包括合金钢和不锈钢翅片),钎焊和其他焊接方式的翅片应不小于95%。3.1.6钉头管制造

3.1.6.1钉头应垂直于管子,其倾斜不大于2mm,钉头沿管子圆周及纵向的距离误差不应超过±2mm。

3.1.6.2钉头底部应有80%以上的面积与管子金属熔合在一起。3.1.6.3钉头总数允许误差土2%。3.1.6.4钉头管弯曲沿全长不得超过8mm。3.2离心铸造炉管

3.2.1一般原则

3.2.1.1竖琴管排的制造应按照CHJB301的规定。3.2.1.2非竖琴管排的制造应符合本技术条件的规定,若设计有更高或特殊要求时,应在图样或有关技术文件中予以说明。77

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

化学工业炉受压元件制造技术条件Technical Specification of Shop Fabrication forPressure Parts of Chemical FurnaceHG20545-92

主编单位:化工部第八设计院

批准部门:化学工业部

实施日期:1993年7月1日

化工部工程建设标准编辑中心

1总则

1.0.1本技术条件适用于直接火焰加热的化学工业炉受压元件的制造、检验和验收。受压元件包括下列范围:

1.0.1.1设计压力小于或等于24MPa,设计温度小于或等于900℃,由碳钢、合金钢和不锈耐热钢轧制无缝钢管与管件组焊一体的轧制炉管。1.0.1.2设计压力小于或等于5MPa,设计温度小于或等于1100℃,由离心铸造耐热合金管与管件组焊一体的离心铸造炉管。1.0.1.3碳钢、合金钢、不锈耐热钢和耐热合金铸钢的管件,如弯头三通、集合管、凸台、锥形管和法兰等。

1.0.2对于有耐火衬里的受压筒体封头和元件,如重油气化炉二段转化炉、余热锅炉管箱等,除本技术条件有特殊要求外,均按照GB150规定进行制造、检验和验收。1.0.3相关标准或引用标准

1.0.3.1材料的相关标准或引用标准GB9948《石油裂化用无缝钢管》GB8163

《输送流体用无缝钢管》

《化肥设备用高压无缝钢管》

GB 6479

《高压锅炉用无缝钢管》

GB5310

GB3087

GB 2270

《低中压锅炉用无缝钢管》

《不锈钢无缝钢管》

HG5-1557《高温承压用离心铸造合金炉管技术条件》HGJ 41

HGJ 15

《化学工业炉金属材料设计选用规定》《钢制化工容器材料选用规定》GB8492《耐热钢铸件》

2《一般工程用铸造碳钢件》

GB11352

GB2100

《不锈耐酸钢铸件》

JB/ZQ4297《合金铸钢》

JB755《压力容器锻件技术条件》1.0.3.2制造的相关标准或引用标准GB150《钢制压力容器》

JB1611《锅炉管子制造技术条件》CHJB301《一段炉辐射段竖琴管排制造技术条件》ZBG93010《高频电阻焊螺旋翅片管》GB/T11350《铸件机械加工余量》GB6414《铸件尺寸公差》

GB1804

《公差与配合未注公差尺寸的极限偏差》67

检验的相关标准或引用标准

《钢熔化焊对接接头射线照相和质量分级》《钢制压力容器磁粉探伤》

GB5677

《铸件射线照相及底片等级分类方法》GB6394

《金属平均晶粒度测定方法》

GB10561《钢中非金属夹杂物显微评定法》GB1612《锅炉水压试验技术条件》68

2.0.1制造化学工业炉受压元件的材料必须具有质量合格证明书。2.0.2‘化学工业炉受压元件所采用的材料均应符合HGJ41的规定,2.0.3有耐火衬里的受压简体、封头和元件用钢应符合GB150有关规定,但同时符合以下条件:

设计温度大于300℃;设计压力大于或等于1.6MPa;钢板厚度大于16mm;钢材主要截面以承受一次薄膜应力为主,其厚度取决于强度计算的结果,还应按炉罐号复验设计温度下的属服强度值,其值不得低于相应许用应力值的1.6倍(奥氏体钢为1.5倍)。69

3.1轧制炉管

3.1.1一般原则,蒸汽炉管的制造必须符合JB1611中的规定。非蒸汽炉管的制造应符合本技术条件要求,若设计对制造有更高或特殊要求时,应在图样或有关技术文件中予以说明。

3.1.2管子拼接

3.1.2.1对于竖直炉管宜采用整管制造,若制造必须拼接时,拼接管的最短长度不应小于500mm,焊缝应尽量避免在炉膛高温区。3.1.2.2每根盘(蛇)管,其全长平均每4米允许有个焊缝接头。拼接管子长度一般不小于2.5米,最短不小于500mm。3.1.2.3管子的拼接缝应位于管子的直段部分(盘管除外)。焊缝中心线至管子弯曲起点或支架边缘的距离应不小于80mm。3.1.3管子弯曲

3.1.3.1不锈钢管宜冷弯,碳钢和合金钢管可以热弯或冷弯。3.1.3.2当采用加热法弯管时,升温应缓慢、均匀,保证管子热透,并防止过烧和渗碳。加热的方式由制造厂决定。

3.1.3.3管子无论采用热弯或冷弯,所有的弯管部分不允许有凸起、折皱、扭结和其它严重影响质量的缺陷,如有缺陷,允许修磨,修磨后的最小壁厚不应小于管子名义壁厚的90%,且不小于设计计算壁厚。

3.1.3.4弯管的最小弯曲半径应符合表3.1.3-1的规定。弯管最小弯曲半径

管子类别

中低压钢管

高压钢管

弯管制作方法

热推压

燃弯或冷弯

注:①DN表示管子公称直径:

②D。表示管子外径。

最小弯曲半径

3.1.3.5中低压管子弯曲角度的允许确差应符合下列规定:70

表3. 1.3-1

或D。

(1)同一平面上弯头的弯曲角度偏差不应超过士1°(2)不在同一平面上两弯头空间夹角α的偏差:当夹角为90°时,偏差不应超过士1°(图3.1.3-1)。当夹角大于90°时,偏差不应超过士1.5°(图3.1.3-2)90°±1

图3.1.3-190°夹角偏差

3. 1. 3. 6

图3.1.3-2>90°夹角偏差

高压管弯曲角度偏差值Af不得超过士1.5mm/m,最大不得超过士5mm(图 3.1.3~3)。

图3.1.3-3弯曲偏差

3.1.3.7管子弯头的乎面度△a不应超过表3.1.3-2的规定(图3.1.3-4)。图3.1.3-4

平面度偏差

长度,mm

平面度Aa,mm

L≤500

管子弯头的平面度

500L≤1000

1000

图3.1.3-5蛇形管偏差

(1)管端偏移Aa:当1≤400mm时,Aa≤2mm。当1>400mm时,Aas(2)管端长度偏差A≤

(3)最外边管子的管段沿宽度方向偏移AC不应大于5mm。(4)弯头沿长度方向偏移Ab应符合表3.1.3-3。弯头沿长度方尚偏移

蛇形管长度L,mm

弯头偏差b≤,mm

L≤6000

6000L≤8000

表3.1.3-2

L>1500

表3.1.3-3

L>8000

(5)相邻弯头或任意两层蛇形管弯头沿长度方向偏移Ae不应大于D。/4(D。为管子外径),且不大于8mm。

3.1.3.9平面蛇形管的个别管圈和蛇形管总的平面之差(图3.1.3-6),装上管夹后,平面蛇形管的平面度(图3.1.3-7)AC值不应大于6mm。72

图3.1.3-6蛇形管平面差

图3.1.3-7蛇形管平面度

盘管偏差应符合下列规定(图3.1.3-8)3.1.3.10

盘管偏差

图3、1.3-8

(1)盘管外径偏差:AD≤士10mm。(2)管间距偏差:Ab≤土3mm。

3)盘管高度偏差AH每米允许3mm,全长不应大于士6mm。(4)盘管的个别管圈与盘管内外表面的偏差Af不应大于5mm(5)管端偏移Aa、管端长度偏差N按3.1.3.8(1)及3.1.3.8(2)条规定。3.1.3.11管子弯头处壁厚的减薄量b按公式3.1.3-1进行计算,其值不应超过:高压管为10%,中低压管为15%,且壁厚不小于设计计算壁厚b

(3.1.3-1)

式中:b-一弯头处壁厚减薄量,mm;ae管子实际壁厚,mms

Omin—弯头横断面上最薄处壁厚,mm。3.1.3.12管子弯头处圆度a按公式3.1.3-2计算,其值不应超过:高压管为5%,中低压管为8%。

式中:a—弯头处管子圆度,

Dmx -Drl ×100%

Dmax—弯头横断面上最大外径,mm;Dmin——弯头横断面上最小外径,mm。(3.1.3-2)

3.1.3.13有应力腐蚀的弯管,不论壁厚大小,均应做消除应力的热处理。常用钢管冷弯后的热处理条件可参照表3.1.3-4。管子冷弯后热处理条件

12CrMo

15CrMo

12Cr1Moy

1Cr18Ni9Ti

Cr25Ni20

Cr16Ni36

INCOLOY8OOH

热处理温度

680~700

720~760

1100~1150

保温时间

(min/mm壁厚)

2.4min/mm,但

不少于1h

升温速度

(℃/h)免费标准下载网bzxz

表3.1.3-4

冷却方式

炉冷至300℃后空冷

炉冷至300℃后空冷

水急冷

注:Cr25Ni20Cr16Ni36、INCOLOY800H当设计温度低于816C时,可不进行热处理。钢管在热弯后应按规定进行热处理,热处理条件按表3.1.3-5的规定进行。3.1.3.14

12CrMo

15CrMo

12Cr1Moy

1Cr18Ni9Ti

Cr25Ni20

Cr16Ni36

INCOLOY800H

处理温度(℃)

920~900

1020~980

管子热弯后热处理条件

恒温时间

每mm壁厚2min,

但不少于1/2h

每mm壁厚1min,不

少于20min

加760720回火

875-850

完全退火

750~725

高温回火

1100~1050

恒温3h

恒温2h

恒温2.5h

每mm壁厚2.4min,

但不少于1h

冷却方式

表3.1.3-5

5℃以上静止空气中冷却

以15℃/h的速度降到600℃,然后在5℃以上的静止空气中冷却

以40~50℃/h的速度降到600℃,然后在5℃以上的静止空气中冷却,处理后的硬度为HB200~225

水急冷

3.1.4管子、管件组对

3.1.4.1壁厚相同的管子、管件组对时,内壁应做到平齐,内壁错边量4不应超过壁厚的10%,耳不大于1mm(图3.1.4-1)。图3.1.4-1:内壁错边量

3.1.4.2壁厚不同的管子、管件组对时,若内壁错边量超过1mm,应按下列规定型式进行加工(图3.1.4-2)

LrLz≥4(-82)

图3.1.4-2内壁斜坡口

外壁错边量:当薄件厚度小于或等于10mm时,厚度差大于3mm;薄件厚度大于10mm时,厚度差大于薄壁厚度的30%,或超过5mm,应按下列型式进行加工(图3.1.4-3)。NN

LL24(1-)

图3.1.4-3外壁斜坡口

3.1.4.3公称直径相同而实际外径不同的管子、管件组对时引起的内外壁差超过3.1.4.2规定时,应按该条款规定进行机械加工。应尽量对推中心和焊缝坡口,要求a-b≤2mm(图3.1.4-4)。

图3.1.4-4两管壁错边量

3.1.4.4管子、管件对接处的端面倾斜偏差Af为管子或管件外径的1%,但不得超过2mm(图3.1.4-5)。

图3.1.4-5端面偏差

3.1.5翅片管制造除高频电阻焊螺旋翅片管按国家专业标准ZBG93010外,若设计无规定时应按下列要求。

3.1.5.1缠绕式翅片或套装式翅片的根部必须紧贴管子,不允许出现多边形棱角。3.1.5.2缠绕式翅片和套装式翅片与管子根部连结应采用连续焊,焊接可用电弧焊、气体保护焊、高频电阻焊和钎焊。3.1.5.3翅片焊着率:高频电阻焊螺旋翅片应不小于90%(包括合金钢和不锈钢翅片),钎焊和其他焊接方式的翅片应不小于95%。3.1.6钉头管制造

3.1.6.1钉头应垂直于管子,其倾斜不大于2mm,钉头沿管子圆周及纵向的距离误差不应超过±2mm。

3.1.6.2钉头底部应有80%以上的面积与管子金属熔合在一起。3.1.6.3钉头总数允许误差土2%。3.1.6.4钉头管弯曲沿全长不得超过8mm。3.2离心铸造炉管

3.2.1一般原则

3.2.1.1竖琴管排的制造应按照CHJB301的规定。3.2.1.2非竖琴管排的制造应符合本技术条件的规定,若设计有更高或特殊要求时,应在图样或有关技术文件中予以说明。77

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。