HG/T 20537.4-1992

基本信息

标准号: HG/T 20537.4-1992

中文名称:化工装置用奥氏体不锈钢大口径焊接钢管技术要求

标准类别:化工行业标准(HG)

标准状态:现行

发布日期:1993-01-15

实施日期:1993-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:469219

相关标签: 化工 装置 奥氏体 不锈钢 口径 焊接 钢管 技术

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G91化工机械与设备零部件

关联标准

出版信息

页数:14页

标准价格:16.0 元

相关单位信息

标准简介

HG/T 20537.4-1992 化工装置用奥氏体不锈钢大口径焊接钢管技术要求 HG/T20537.4-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国行业标准

化工装置用奥氏体不锈钢大口径焊接钢管技术要求HG 20537. 4-92

主编单位:化工部设备设计技术中心站批准部门:化 学 工 业 部 实施日期:199.3年5月1日

化工部工程建设标准编辑中心

1993北京

1主题内容与适用范围

本标准规定了化工、石化、医药等工业用奥氏体不锈钢大口径焊接钢管的规格、尺寸、制造工艺、技术要求、试验方法、检验规则以及标志、包装和质量证明书等内容。本标准适用于采用添加填充金属的电弧焊方法生产的化工装置用奥氏体不锈钢大口径焊接钢管(以下简称大口径焊管)51

2,引用标准

GB222《钢的化学分析用试样取样法及成品化学成份允许偏差》

GB228《金属拉伸试验法》

GB241《金属管液压试验方法》

GB232《金属弯曲试验方法》

GB2102《钢管验收、包装、标志及质量保证书的一般规定》GB2975《钢的力学及工艺试验取样规定》GB3280《不锈钢冷轧钢板》

GB4230《不锈钢热轧钢带》

GB4237《不锈钢热轧钢板》

GB4239《不锈钢和耐热钢冷轧钢带》GB4334.5《不锈钢硫酸-硫酸铜腐蚀试验方法》GB3323《钢熔化焊对接接头射线照相和质量分级》HG20537.1《奥氏体不锈钢焊接钢管选用规定》JB4708《钢制压力容器焊接工艺评定》JB/T4709《钢制压力容器焊接规程》52

3尺寸、处形和重量

3.0.1外径符合国际通用系列的大口径焊管,常用规格参见表A-1;外径符合国内沿用系列的大口径焊管,常用规格参见表A-2。经供需双方协议可生产表A-1和表A-2以外规格的大口径焊管,但其技术要求仍应符合本标准的有关规定。3.0.2大口径焊管的供货长度应由需方提出。通常长度为2m~6m,短尺长度应不小于1.5m。经供需双方协议,可生产上述长度以外的大口径焊管。

经需方同意,大口径焊管可由两段或更多段数的焊管,由环焊缝对接而成,环焊缝应真有与纵焊缝相可的焊接质量要求。3.0.3外形

3.0.3.1采用3m长直尺,两端与钢管接触,其局部挠度应不大于5mm。长度小于3m的大口径焊管,可按实际长度,按比例折算。

3.0.3.2大口径焊管端部应无毛刺,两端口应与钢管轴线垂直。

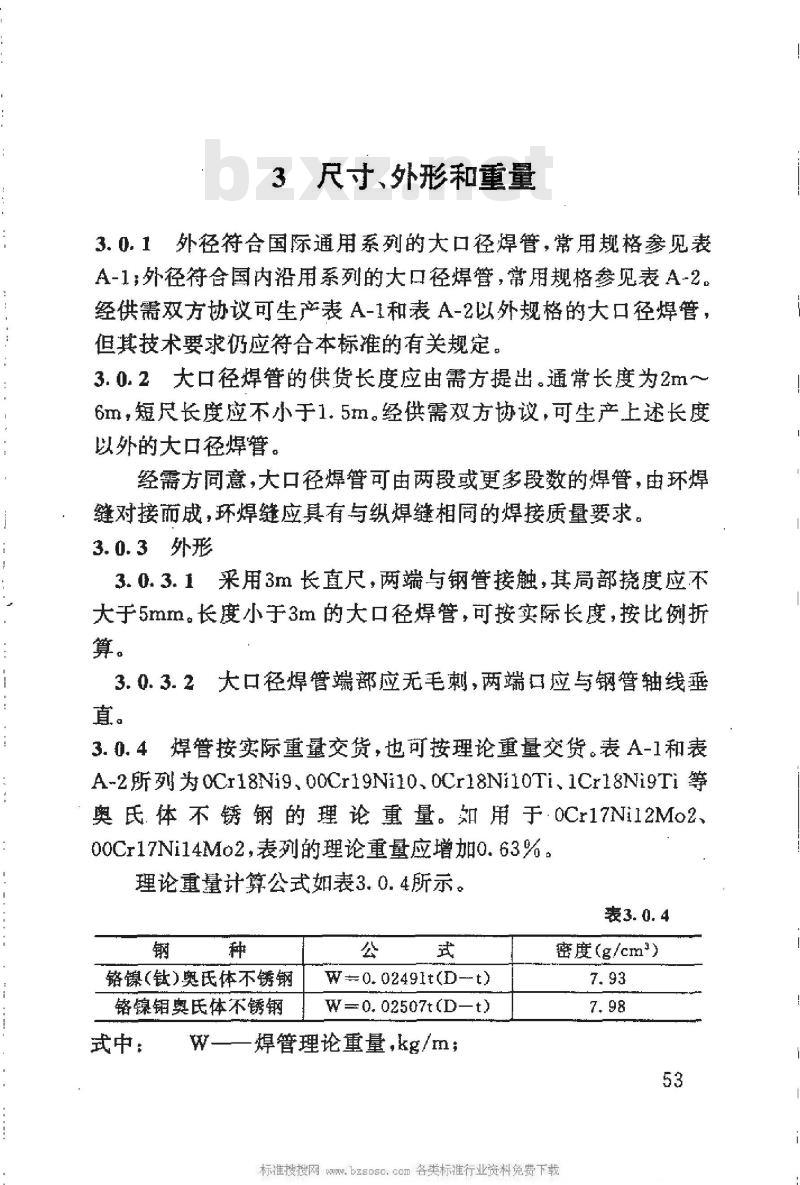

3.0.4焊管按实际重量交货,也可按理论重量交货。表A-1和表A-2所列为0Cr18Ni9,00Cr19Ni10.0Cr18Ni10Ti.1Cr18Ni9Ti等奥氏体不锈钢的理论重量。如用于.0Cr17Ni12Mo2、00Cr17Ni14Mo2,表列的理论重量应增加0.63%。理论重量计算公式如表3.0.4所示,表3.0.4

铬镍(钛)奥氏体不锈钢

铬镍钼奥氏体不锈钢

式中:

W0.02491t(D-t)

W= 0. 02507t(D-t)

W一一焊管理论重量,kg/m

密度(g/cm)

D—-焊管外径,mm

壁厚,mm。

3.0.5大口径焊管的外径允许偏差为土1.0%,外径测量方法为按周长折算。同一断面上,最大外径与最小外径之差应不大于规定外径的1.5%。

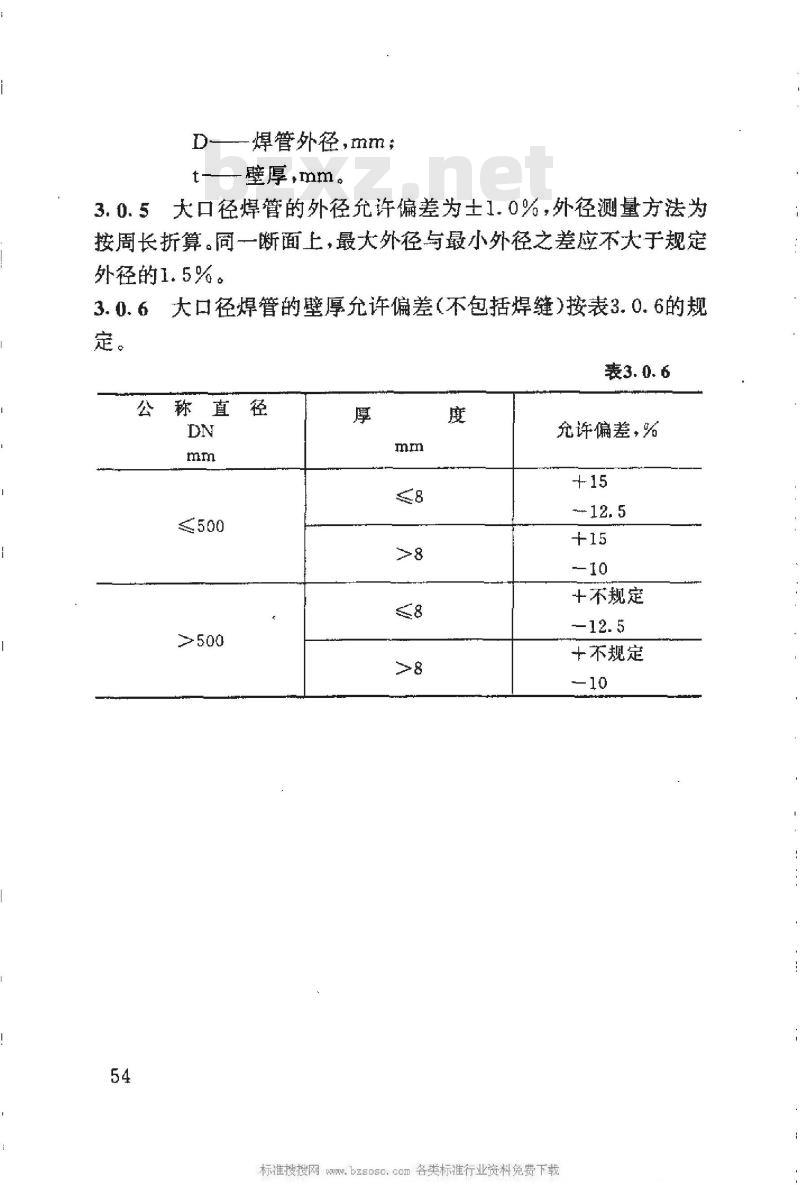

3.0.6大口径焊管的壁厚允许偏差(不包括焊缝)按表3.0.6的规定。

称直径

充许偏差,%

+不规定

十不规定

4 技术要求

4.0.1大口径焊管所用钢带或钢板的化学成份(熔炼分析)应符合GB3280、GB4230、GB4237、GB4239的规定。焊管由表4.0.1所列钢号的热轧或冷轧的钢带或钢板制造。经双方协议,也可采用其他牌号的奥氏体不锈钢板、带制造。常用钢号

OCr18Ni9

Cr18Ni10Ti

00Cr19Ni10

相当于AISI代号

(1Cr18Ni9Ti)

0Cr17Ni12Mo2

ooCr17Ni14Mo2

注:1Cr18Ni9Ti为不推荐使用钢号。表4.0.1

相当于AISI代号

4.0.2大口径焊管应采用添加填充金属的电孤焊接方法制造。采用的焊接材料和焊接工艺应经评定且符合JB4708和JB/T4709的规定。

4.0.3除另有规定外,大口径焊管以焊态交货,但焊缝区域应进行酸洗,钝化处理。经供需双方协议,焊后也可进行固溶处理或稳定化处理。推荐的热处理制度见表4.0.6.1所示。4.0.4分级

·根据焊接型式和探伤比率,大口径焊管分成的五个级别见表4.0.4所示。

o.com焊接型式

双面焊或相当于双面焊

质量要求的单面自动电

单面自动电弧焊

探伤比率

100%射线探伤

局部射线探伤

(20%,见4.0.9.2)下载标准就来标准下载网

不拍片

局部射线探伤

(见4.0.9.3)

不拍片

注:局部探伤比率按4.0.9.2和4.0.9.3规定。4.0.5表面质量

4.0.5.1大口径焊管内外表面应光亮,不得有残留的酸和氧化皮,表面不得存在裂纹、夹杂、结疤、分层、焊缝内凹、未焊透等缺陷。表面缺陷应打磨清除,修磨处应与基材平缓过渡,且应保证打磨后的壁厚不小于3.0.6规定最小壁厚。如缺陷深度超过上述最小壁厚时,可在征得需方同意后进行焊补。焊补采用的焊接材料和焊接工艺同样必须符合4.0.2的规定。焊缝区域经焊补后应按4.0.9要求,拍片复查。4.0.5.2大口径焊管的内外焊道应与焊管表面平齐或呈均匀的凸起。

焊缝会商应符合下列要求:

外侧不大于壁厚的50%,但最大为3mm;取较小值。内侧不大于壁厚的25%,但最大为3mm,取较小值。内外焊恶面应较平滑,无高低不平,焊缝与母材应圆滑过渡,不充许出现内也现象。

经供需双方协议,可提供清除焊缝两侧或单侧余高的大口径焊管。

4.0.6力学性能

so.com4.0.6.1大口径焊管所用钢板或钢带的力学性能应符合表4.0.6.1的规定,允许采用钢板或钢带的钢材质量证明书数据,以作证明。

热处理制度和力学性能

钢板、钢带或焊管

OCr18Ni9

OCr18Ni10Ti

(ICr18Ni9Ti))

00Cr19Ni10

OCr17Ni12Mo2

00Cr17Ni14M02

推荐的热处理制度

1010℃以上快冷

920℃以上快冷

1000℃以上快冷

1010℃以上快冷

1010℃以上快冷

1010℃以上快冷

表4.0.6.1

抗拉强度屈服强度.2

不小于

不小手

伸长率品

不小于

注:1.对0Cr18Ni10Ti,1Cr18Ni9Ti需方可规定进行稳定化热处理,此时热处理温度为850~930℃快冷,

2.1Cr18Ni9Ti为不推荐使用钢号。4.0.6.2天口径焊管应进行焊接接头的拉伸试验。拉伸试样可由大口径焊管的横向截取,也可从管端的焊接试板上截取。试板材料应与焊管所用材料为同炉号,筒规格。试板上的焊缝应是产品焊缝的延续,焊缝应位于试样中央,并与试样轴线垂直,焊缝余高应采用机械方法去除,使之与母材齐平。焊接接头的抗拉强度应符合表4.0.6.1的规定。4.0.7弯曲试验

4.0.7.1大口径焊管应进行焊接接头的横向弯曲试验。弯曲试样接4.0.6.2要求从爆管或试板上截取。除4.0.7.2另有规定外,取两个弯曲试样,一个作面弯,一个作背弯(即管子外表面和内表面分别处于最大弯曲表面)。

4.0.7.2壁厚大于10mm的大口径焊管,可采用两个侧向弯曲57

试样代替4.0.7.1的面弯和背弯,侧弯试样厚度10mm,宽度为壁厚。

4.0.7.3无论那一种弯曲试样,焊缝都位于试样中央,与试样轴线垂直,并使焊缝在弯曲试验中处于最大弯曲位置。弯曲试验时,弯芯直径等于三倍试样厚度。I、Ⅱ、Ⅲ级大口径焊管的试样弯曲至180°,V,V级大口径焊管的试样弯曲至90°在焊缝区域不得有裂纹或长度超过3.2mm的其他缺陷。如发现试样边缘的棱角开裂长度不大于6.4mm,则可不予计及。4.0.8水压试验

4.0.8.1除4.0.8.2和4.0.8.3规定外,大口径焊管应逐根进行水压试验。通常水压试验压力按表4.0.8.1的规定。经双方协议,需方也可提出不同于表4.0.8.1的试验压力。表4.0.8.1

壁厚系列

水压试验压力,MPa

4.0.8.2经双方协议,可通过系统或设备的压力试验来代替大口径焊管的水压试验。

4.0.8.3经双方协议,可采用焊缝探伤的方法来代替焊管的水压试验。具体方法及合格指标,由双方协议。4.0.8.4在水压试验时,应保持足够长的时间,以检查焊缝不得出现渗漏现象。水压试验后,管内积水应清除、措干。4.0.9焊缝的无损检查

4.0.9.1大口径焊管应根据4.0.4分级要求,按GB3323进行焊缝射线探伤。100%射线探伤者,I级为合格:局部射线探伤者,严级为合格。

4.0.9.2进行局部射线探伤时,检查长度应不小于每条焊缝长58

度的20%。

4.0.9.3采用单面自动电弧焊的大口径焊管,焊缝局部探伤检查长度为每一焊工,每施焊15m焊缝中应有150mm进行射线探。

经供需双方协议可采用其他无损探伤方法对焊缝进行检查。

试验方法

大口径焊管的试验方法按表5的规定。项

熔炼分析

拉伸试验

焊接接头拉伸试验

焊接接头弯曲试验

水压试验

射线探伤

外径、壁厚

表面质量

取样数量和位置

每炉号一个(可采用原材料质保书)(可采用原材料质保书)

每批每60m,-个

每批每60m,取二个试样

根据4.0.4的分级要求

试验方法

GB228和本标准

GB232和本标准

GB3323

注:以同一外径和壁厚、相同焊接工艺生产的焊管为一批。60

检验规则

6.0.1焊管应按批验收,每批由同一炉号、同一规格和相同焊接工艺的钢管组成。

6.0.2各项检验的取样数量按表5的规定。6.0.3大口径焊管的复验与判定按GB2102的规定。61

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

化工装置用奥氏体不锈钢大口径焊接钢管技术要求HG 20537. 4-92

主编单位:化工部设备设计技术中心站批准部门:化 学 工 业 部 实施日期:199.3年5月1日

化工部工程建设标准编辑中心

1993北京

1主题内容与适用范围

本标准规定了化工、石化、医药等工业用奥氏体不锈钢大口径焊接钢管的规格、尺寸、制造工艺、技术要求、试验方法、检验规则以及标志、包装和质量证明书等内容。本标准适用于采用添加填充金属的电弧焊方法生产的化工装置用奥氏体不锈钢大口径焊接钢管(以下简称大口径焊管)51

2,引用标准

GB222《钢的化学分析用试样取样法及成品化学成份允许偏差》

GB228《金属拉伸试验法》

GB241《金属管液压试验方法》

GB232《金属弯曲试验方法》

GB2102《钢管验收、包装、标志及质量保证书的一般规定》GB2975《钢的力学及工艺试验取样规定》GB3280《不锈钢冷轧钢板》

GB4230《不锈钢热轧钢带》

GB4237《不锈钢热轧钢板》

GB4239《不锈钢和耐热钢冷轧钢带》GB4334.5《不锈钢硫酸-硫酸铜腐蚀试验方法》GB3323《钢熔化焊对接接头射线照相和质量分级》HG20537.1《奥氏体不锈钢焊接钢管选用规定》JB4708《钢制压力容器焊接工艺评定》JB/T4709《钢制压力容器焊接规程》52

3尺寸、处形和重量

3.0.1外径符合国际通用系列的大口径焊管,常用规格参见表A-1;外径符合国内沿用系列的大口径焊管,常用规格参见表A-2。经供需双方协议可生产表A-1和表A-2以外规格的大口径焊管,但其技术要求仍应符合本标准的有关规定。3.0.2大口径焊管的供货长度应由需方提出。通常长度为2m~6m,短尺长度应不小于1.5m。经供需双方协议,可生产上述长度以外的大口径焊管。

经需方同意,大口径焊管可由两段或更多段数的焊管,由环焊缝对接而成,环焊缝应真有与纵焊缝相可的焊接质量要求。3.0.3外形

3.0.3.1采用3m长直尺,两端与钢管接触,其局部挠度应不大于5mm。长度小于3m的大口径焊管,可按实际长度,按比例折算。

3.0.3.2大口径焊管端部应无毛刺,两端口应与钢管轴线垂直。

3.0.4焊管按实际重量交货,也可按理论重量交货。表A-1和表A-2所列为0Cr18Ni9,00Cr19Ni10.0Cr18Ni10Ti.1Cr18Ni9Ti等奥氏体不锈钢的理论重量。如用于.0Cr17Ni12Mo2、00Cr17Ni14Mo2,表列的理论重量应增加0.63%。理论重量计算公式如表3.0.4所示,表3.0.4

铬镍(钛)奥氏体不锈钢

铬镍钼奥氏体不锈钢

式中:

W0.02491t(D-t)

W= 0. 02507t(D-t)

W一一焊管理论重量,kg/m

密度(g/cm)

D—-焊管外径,mm

壁厚,mm。

3.0.5大口径焊管的外径允许偏差为土1.0%,外径测量方法为按周长折算。同一断面上,最大外径与最小外径之差应不大于规定外径的1.5%。

3.0.6大口径焊管的壁厚允许偏差(不包括焊缝)按表3.0.6的规定。

称直径

充许偏差,%

+不规定

十不规定

4 技术要求

4.0.1大口径焊管所用钢带或钢板的化学成份(熔炼分析)应符合GB3280、GB4230、GB4237、GB4239的规定。焊管由表4.0.1所列钢号的热轧或冷轧的钢带或钢板制造。经双方协议,也可采用其他牌号的奥氏体不锈钢板、带制造。常用钢号

OCr18Ni9

Cr18Ni10Ti

00Cr19Ni10

相当于AISI代号

(1Cr18Ni9Ti)

0Cr17Ni12Mo2

ooCr17Ni14Mo2

注:1Cr18Ni9Ti为不推荐使用钢号。表4.0.1

相当于AISI代号

4.0.2大口径焊管应采用添加填充金属的电孤焊接方法制造。采用的焊接材料和焊接工艺应经评定且符合JB4708和JB/T4709的规定。

4.0.3除另有规定外,大口径焊管以焊态交货,但焊缝区域应进行酸洗,钝化处理。经供需双方协议,焊后也可进行固溶处理或稳定化处理。推荐的热处理制度见表4.0.6.1所示。4.0.4分级

·根据焊接型式和探伤比率,大口径焊管分成的五个级别见表4.0.4所示。

o.com焊接型式

双面焊或相当于双面焊

质量要求的单面自动电

单面自动电弧焊

探伤比率

100%射线探伤

局部射线探伤

(20%,见4.0.9.2)下载标准就来标准下载网

不拍片

局部射线探伤

(见4.0.9.3)

不拍片

注:局部探伤比率按4.0.9.2和4.0.9.3规定。4.0.5表面质量

4.0.5.1大口径焊管内外表面应光亮,不得有残留的酸和氧化皮,表面不得存在裂纹、夹杂、结疤、分层、焊缝内凹、未焊透等缺陷。表面缺陷应打磨清除,修磨处应与基材平缓过渡,且应保证打磨后的壁厚不小于3.0.6规定最小壁厚。如缺陷深度超过上述最小壁厚时,可在征得需方同意后进行焊补。焊补采用的焊接材料和焊接工艺同样必须符合4.0.2的规定。焊缝区域经焊补后应按4.0.9要求,拍片复查。4.0.5.2大口径焊管的内外焊道应与焊管表面平齐或呈均匀的凸起。

焊缝会商应符合下列要求:

外侧不大于壁厚的50%,但最大为3mm;取较小值。内侧不大于壁厚的25%,但最大为3mm,取较小值。内外焊恶面应较平滑,无高低不平,焊缝与母材应圆滑过渡,不充许出现内也现象。

经供需双方协议,可提供清除焊缝两侧或单侧余高的大口径焊管。

4.0.6力学性能

so.com4.0.6.1大口径焊管所用钢板或钢带的力学性能应符合表4.0.6.1的规定,允许采用钢板或钢带的钢材质量证明书数据,以作证明。

热处理制度和力学性能

钢板、钢带或焊管

OCr18Ni9

OCr18Ni10Ti

(ICr18Ni9Ti))

00Cr19Ni10

OCr17Ni12Mo2

00Cr17Ni14M02

推荐的热处理制度

1010℃以上快冷

920℃以上快冷

1000℃以上快冷

1010℃以上快冷

1010℃以上快冷

1010℃以上快冷

表4.0.6.1

抗拉强度屈服强度.2

不小于

不小手

伸长率品

不小于

注:1.对0Cr18Ni10Ti,1Cr18Ni9Ti需方可规定进行稳定化热处理,此时热处理温度为850~930℃快冷,

2.1Cr18Ni9Ti为不推荐使用钢号。4.0.6.2天口径焊管应进行焊接接头的拉伸试验。拉伸试样可由大口径焊管的横向截取,也可从管端的焊接试板上截取。试板材料应与焊管所用材料为同炉号,筒规格。试板上的焊缝应是产品焊缝的延续,焊缝应位于试样中央,并与试样轴线垂直,焊缝余高应采用机械方法去除,使之与母材齐平。焊接接头的抗拉强度应符合表4.0.6.1的规定。4.0.7弯曲试验

4.0.7.1大口径焊管应进行焊接接头的横向弯曲试验。弯曲试样接4.0.6.2要求从爆管或试板上截取。除4.0.7.2另有规定外,取两个弯曲试样,一个作面弯,一个作背弯(即管子外表面和内表面分别处于最大弯曲表面)。

4.0.7.2壁厚大于10mm的大口径焊管,可采用两个侧向弯曲57

试样代替4.0.7.1的面弯和背弯,侧弯试样厚度10mm,宽度为壁厚。

4.0.7.3无论那一种弯曲试样,焊缝都位于试样中央,与试样轴线垂直,并使焊缝在弯曲试验中处于最大弯曲位置。弯曲试验时,弯芯直径等于三倍试样厚度。I、Ⅱ、Ⅲ级大口径焊管的试样弯曲至180°,V,V级大口径焊管的试样弯曲至90°在焊缝区域不得有裂纹或长度超过3.2mm的其他缺陷。如发现试样边缘的棱角开裂长度不大于6.4mm,则可不予计及。4.0.8水压试验

4.0.8.1除4.0.8.2和4.0.8.3规定外,大口径焊管应逐根进行水压试验。通常水压试验压力按表4.0.8.1的规定。经双方协议,需方也可提出不同于表4.0.8.1的试验压力。表4.0.8.1

壁厚系列

水压试验压力,MPa

4.0.8.2经双方协议,可通过系统或设备的压力试验来代替大口径焊管的水压试验。

4.0.8.3经双方协议,可采用焊缝探伤的方法来代替焊管的水压试验。具体方法及合格指标,由双方协议。4.0.8.4在水压试验时,应保持足够长的时间,以检查焊缝不得出现渗漏现象。水压试验后,管内积水应清除、措干。4.0.9焊缝的无损检查

4.0.9.1大口径焊管应根据4.0.4分级要求,按GB3323进行焊缝射线探伤。100%射线探伤者,I级为合格:局部射线探伤者,严级为合格。

4.0.9.2进行局部射线探伤时,检查长度应不小于每条焊缝长58

度的20%。

4.0.9.3采用单面自动电弧焊的大口径焊管,焊缝局部探伤检查长度为每一焊工,每施焊15m焊缝中应有150mm进行射线探。

经供需双方协议可采用其他无损探伤方法对焊缝进行检查。

试验方法

大口径焊管的试验方法按表5的规定。项

熔炼分析

拉伸试验

焊接接头拉伸试验

焊接接头弯曲试验

水压试验

射线探伤

外径、壁厚

表面质量

取样数量和位置

每炉号一个(可采用原材料质保书)(可采用原材料质保书)

每批每60m,-个

每批每60m,取二个试样

根据4.0.4的分级要求

试验方法

GB228和本标准

GB232和本标准

GB3323

注:以同一外径和壁厚、相同焊接工艺生产的焊管为一批。60

检验规则

6.0.1焊管应按批验收,每批由同一炉号、同一规格和相同焊接工艺的钢管组成。

6.0.2各项检验的取样数量按表5的规定。6.0.3大口径焊管的复验与判定按GB2102的规定。61

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。