HG/T 20541-1992

基本信息

标准号: HG/T 20541-1992

中文名称:化学工业炉结构设计规定

标准类别:化工行业标准(HG)

英文名称: Chemical Industrial Furnace Structural Design Specifications

标准状态:已作废

发布日期:1993-04-06

实施日期:1993-07-01

作废日期:2007-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2546687

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

替代情况:被HG/T 20541-2006代替

出版信息

出版社:中国计划出版社

页数:101页

标准价格:45.0 元

出版日期:1993-07-01

相关单位信息

标准简介

HG/T 20541-1992 化学工业炉结构设计规定 HG/T20541-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国行业标准

化学工业炉结构设计规定

HG20541-92

主编单位:化工部工业炉设计技术中心站批准部门:化学工业部

实施日期:1993年7月1日

化工部工程建设标准编辑中心

标准捷搜网

oio.com各类标准行业资科免费下载1总则

2炉型结构及设计原则

2.1常用炉型特点及其选择

2.2管式炉设计的一般原则

2.3管式炉主要结构及尺寸的确定原则炉体结构设计

3.1炉壳设计

3.2炉衬设计

燃烧器设计

4.1燃烧器的燃料和型式选择

4.2燃烧器设计计算原则

4.3°液体燃料燃烧器的设计与计算4.4气体燃料燃烧器的设计与计算4.5油-气联合燃烧器

4.6燃烧器的结构设计

4.7几种燃烧器的计算公式与例题5管架及管板设计.

5.1管架及管板的设置与选型要求5.2弹簧吊架…

5.3管架、管板、导向架及其附件5.4管架强度计算

.....+

烟道、烟肉、调节挡板及通风设备设计6

6.1烟道设计

6.2烟图设计

6.3调节挡板设计

6.4通风设备设计

6.5材料

6.6烟道、烟窗设计计算

6.7通风设备计算

附件和构件设置、选用设计

7.1观察孔

7.2防爆门

7.3人孔

7.4吹灰器与吹灰管

7.5出灰门(或清扫孔)

7.6平台与梯子

测试及安全接口设置设计

标准搜换网m.bt

6080c0m名类标准行业资料免费下载(1)

(2)

(7)

(9)

(13)

(23)

:(24)

(33)

(33)

(36)

(38)

(43)

(43)

(43)

(44)

(45)

测温接口

8.2测压接口

灭火蒸汽接口

8.4烟气取样接口

附录A炉衬节点图

A.1砖炉衬

A.2耐火浇注料炉衬

耐火纤维炉衬

附录B低压油燃烧器的计算

B.1符号说明

B.2计算公式

B.3计算例题

附录C

高压油燃烧器的计算

符号说明

C.2计算公式·

计算例题…

附录 D

中高压扩散式煤气燃烧器的计算符号说明

中高压扩散式煤气燃烧器喷口(火孔)截面积计算D.2

D.3中高压扩散式煤气燃烧器喷口(火孔)直径计算附录E管架、管板及导向架结构型式E.1bzxZ.net

垂直管管架

水平管管架

导向架

附录F

烟道热膨胀及其补偿计算

F.1符号说明

F.2烟道热膨胀的处理

F.3补偿器的设置

F.4波形、鼓形补偿器每级最大压缩(或拉伸)量的计算F.5补偿器压缩(或拉伸)时的反弹力计算F.6补偿器的预拉伸(预压缩)量

F.7套管式补偿器作用于固定支架的推力计算附录G烟窗高度计算…

G.1符号说明:

G.2烟尘和二氧化硫排放量计算

G.3烟图高度与抽力关系的计算

G.4烟气在烟道及烟窗中温降计算编制说明

标准搜换网mb

.......

G0s0com名类标准行业资料免费下载(46)

(48)

(49)

(49)

(61)

(64)

(72)

(76)

.(78)

(78)

(83)

(84)

(84)

(87)

(89)

(89)

(95)

1.0.1制定目的

本规定规定了化学工业炉设计中炉型结构及设计原则;规定了炉体结构设计和炉子上主要附属装置的设计、设置、选用的要求。1.0.2适用范围

本规定适用于化工、石油化工装置管式炉的设计;适用于化工生产过程中受火焰直接加热、焙烧、楚烧及气化的圆筒炉和箱式炉的设计;也适用于燃烧器设计;管架及管板设计;烟道、烟窗、调节挡板及通风设备设计;附件和构件设置、选用设计;测试及安全接口设置设计。本规定不适用于重油气化喷嘴等非燃料燃烧用的喷射器及混合器的设计。本规定不适用于工程管道所用的管架的设计。本规定不适用于桁架式高烟肉和带拉绳烟窗的设计。1.0.3引用标准

GB150《钢制压力容器》

GBJ4《工业“三废”排放试行标准》GBJ9《建筑结构荷载规范》

GBJ11《建筑抗震设计规范》

GBJ17《钢结构设计规范》

TJ36《工业企业设计卫生标准》JB1121《波形膨胀节》

JB2654《恒力弹簧吊架》

JBJ6《工厂电力设计技术规程》HGJ40《化学工业炉耐火、隔热材料设计选用规定》HGJ41《化学工业炉金属材料设计选用规定》HGJ227《化工用炉砌筑工程施工及验收规范》HG20545《化学工业炉受压元件制造技术条件》HG20544《化学工业炉结构安装技术条件》标准摄网w

2炉型结构及设计原则

常用炉型特点及其选择

管式炉一般由辐射室、对流室、废热回收装置、燃料燃烧装置和通风装置组成。炉型应由结模外形、辐射管形状和燃烧器的布置加以分类。按炉子结构形状可分为圆筒炉和箱式炉两大类。按辐射管形状可分立式、卧式和盘管式炉。按燃烧器的布置可分为顶烧、底烧和侧烧炉。为适合种工艺要求,可采用纯辐射型或纯对流型的炉子。2.1.1圆筒炉

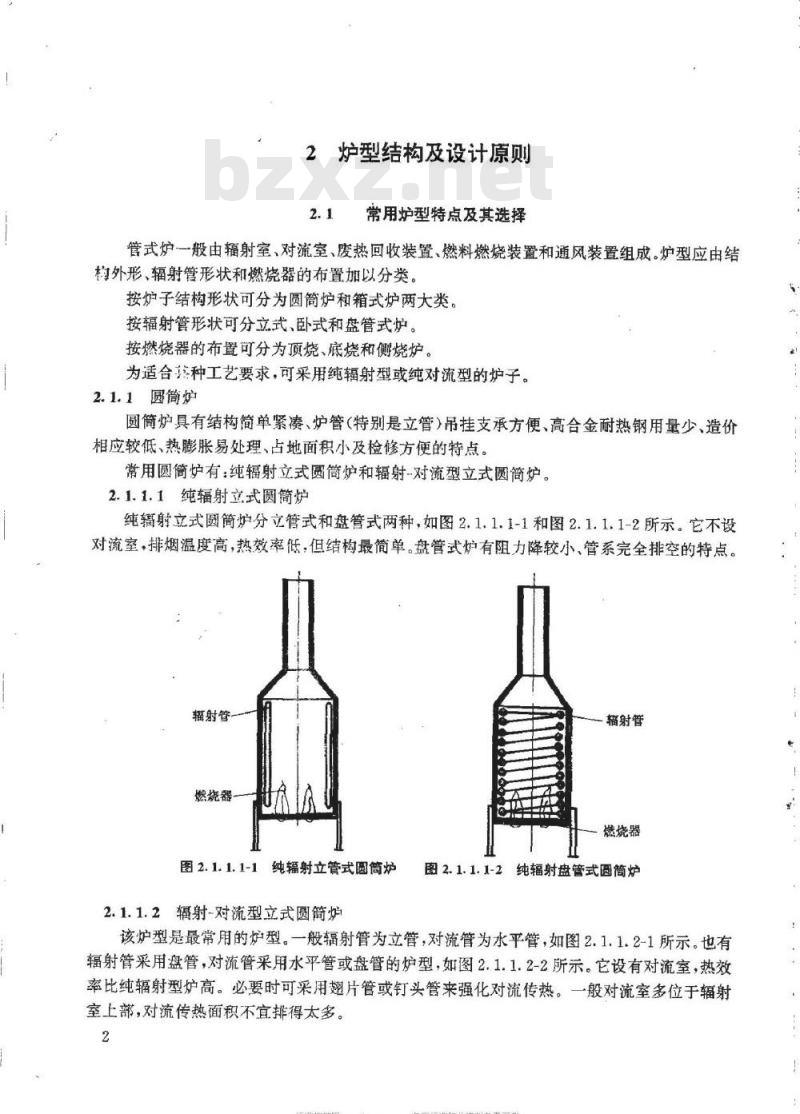

圆筒炉具有结构简单紧凑、炉管(特别是立管)吊挂支承方便、高合金耐热钢用量少、造价相应较低、热膨胀易处理、占地面积小及检修方便的特点。常用圆筒炉有:纯辐射立式圆筒炉和辐射-对流型立式圆简炉。2.1.1.1纯辐射立式圆简炉

纯辐射立式圆筒炉分立管式和盘管式两种,如图2.1.1.1-1和图2.1.1.1-2所示。它不设对流室,排烟温度高,热效率低,但结构最简单。盘管式炉有阻力降较小、管系完全排空的特点。插射管

燃烧器

图2.1.1.1-1纯辐射立管式圆筒炉2.1.1.2辐射-对流型立式圆简炉韬射管

燃烧器

图2.1.1.1-2纯辐射盘管式圆筒炉该炉型是最常用的炉型。一般辐射管为立管,对流管为水平管,如图2.1.1.2-1所示。也有辐射管采用盘管,对流管采用水平管或盘管的炉型,如图2.1.1.2-2所示。它设有对流室,热效率比纯辐射型炉高。必要时可采用翅片管或钉头管来强化对流传热。一般对流室多位于辐射室上部,对流传热面积不宜排得太多。2

标准摄网w

对热负荷较大的炉子,应采用调整辐射管的排列与燃烧器的布置,使炉管获得双面辐射来提高炉管热强度。

立管式炉子的管系阻力较大,排空比较困难,机械清焦不便,在两相流且物料质量流速较小时,垂直上升管中易出现不稳定流动。对流管

辐射管

燃烧器

图2.1.1.2-1辐射-对流型立管式圆筒炉对流管

辐射管

燃烧器

图2.1.1.2-2辐射-对流型盘管式圆简炉2.1.1.3辐射-对流型盘管式圆筒炉图2.1.1.3所示为立式辐射-对流型盘管式圆筒炉,也可设计成卧式的。其特点是体积小,结构紧凑,即利用密排的辐射盘管与炉体之间的环隙排列对流盘管。壳体外可设空气夹套,以预热助燃空气,提高炉子热效率。对流管

辐射管

燃烧器

图2.1.1.3辐射-对流型盘管圆筒炉3

标准授接网aeb

2.1.2箱式炉

箱式炉包括范围较广,其共同特点是辐射炉管、燃烧器、对流室的布置比较灵活,结构一般比圆筒炉复杂,造价较高。

常见箱式炉有:卧管立式炉、立管立式炉、辐射墙式炉、梯台炉和顶烧立管箱式炉。2.1.2.1卧管立式炉

结构简图如图2.1.2.1所示。般辐射室顶部倾斜,对流室与辐射室等长,炉管沿墙水平布置,管内物料流动状态稳定,清焦方便,对流室比较容易布置。但水平炉管的支承耗用高合金的耐热钢数量大,造价高;因需留有抽出炉管的空间,占地面积大;当被加热物料为多路进炉时,各路热量分配不易均匀。

2.1.2.2立管立式炉

结构简图如图2.1.2.2所示。辐射室顶部为平顶,辐射管沿墙布置,该炉型既有立管式炉子的优点,又有一般立式炉对流室的布置方便、有利于提高炉子热效率的优点。辐射炉管的支吊一般设在炉顶外部,高合金耐热钢耗量小。但因炉管是单面辐射,表面热强度较低,炉管排空及吹扫困难,炉子钢结构比较复杂。对流管

辐射管

燃烧器

图2.1.2.1卧管立式炉

2.1.2.3辐射墙式炉

对流管

辐射管

燃烧器

图2.1.2.2立管立式炉

图2.1.2.3-1所示为单排管双面辐射式炉,图2.1.2.3-2所示为双排管双面辐射式炉。辐射墙式炉主要特点是,燃烧器位于炉墙侧壁(侧烧式),采用气体燃料的无焰燃烧器或随墙火焰燃烧器加热,使整个侧墙达到高温,形成辐射墙,促使炉管在长度方向和圆周方向的热强度分布均匀,并可实现分区调节,大大提高了炉管热强度,且结构紧凑。炉子底部也可设若干燃烧器(底烧式),既能提高下部炉管的热强度,又可烧部分液体燃料。这种类型的炉子缺点是受燃料种类的限制,燃烧器数量多.给操作带来一定的麻烦。4

标准接接网me.bzsoeo.com各类标准行业资料竞费下载对流管

辐射管

燃烧器

图2.1.2.3-1辐射墙式炉(单排管)辐射

燃烧器

对流管

图2.1.2.3-2辐射墙式炉(双排管)图2.1.2.3-3所示为辐射墙与底烧组合式炉。底部燃烧器可以烧气或油,侧墙为辐射墙,炉管为双面辐射。图2.1.2.3-2、图2.1.2.3-3所示炉型,由于炉管两侧受热不均匀,炉管易产生弯曲变形。

对流管

辐射管

燃烧器

辐射墙与底烧组合式炉

图2.1.2.33

梯台炉

标准换搜网

各类标准行业资科免费下载

图2.1.2.4所示为正梯台炉(还有倒梯台炉)。它的辐射室侧墙倾斜,倾斜面由扁平长焰燃烧器加热,形成高温辐射墙面,可烧液体燃料。炉子的上下可分段调节,使炉管热强度沿炉管长度方向分布合理:炉管双面辐射,热强度高:燃烧器个数少,操作方便,但结构比较复杂。对流管

辐射管

燃烧器

图2.1.2.4梯台炉

2.1.2.5顶烧立管箱式炉

结构示意图见图2.1.2.5所示,这是转化炉的一种炉型,它在每两排立管之间以及管排与侧墙之间安装多个向下燃烧的燃烧器(顶烧式),其温度分布可满足转化工艺的要求,且热强度高,对流室布置在地面上,安装检修比较方便。金

2.1.3炉型的选择

辐射管

对流管

图2.1.2.5顶烧立管箱式炉

标准换搜网

各类标准行业资科免费下载

燃烧器

炉型选择应综合考虑的因素有:采用的工艺条件、热负荷的大小、要求炉子热效率的高低、被加热物料的性质、燃料的种类、占地面积的大小等。根据技术经济比较确定的炉型,应符合下列要求:满足工艺条件、结构简单一次投资少、操作稳定可靠、操作费用低及维修方便等。2.1.3.1有效热负荷小于4.2×10°MJ/h或有效热负荷较大,仅在开工升温时短期使的炉子,可选用纯辐射型炉。

2.1.3.2有效热负荷为4.2×10°~21×10MJ/h的加热炉,宜优先选用立管式或盘管式辐射-对流型圆筒炉。

2.1.3.3有效热负荷为21×103~63X10°MJ/h的加热炉,应做技术经济比较,可优先选用辐射-对流型圆简炉。

2.1.3.4有效热负荷大于63×10°MJ/h的加热炉,可选用炉膛中间排管的圆简炉、立式炉或其它炉型。

2.1.3.5在管内物料易结焦或易堵、要求管系能完全排空或在两相流动情况下且物料的质量流速又小的场合,宜采用卧管立式炉。2.1.3.6管内物料温度不高,而对管壁温度有严格限制的场合,宜选用纯对流型炉子。2.1.3.7裂解炉、转化炉等有化学反应的专用管式炉,应根据工艺要求、燃料种类及特性等确定炉型。

2.2管式炉设计的一般原则

2.2.1管式炉总体设计一般原则

2.2.1.1管式炉辐射室必须有足够的炉膛空间,使燃料充分燃烧,合理布置辐射传热面和燃烧器,燃料燃烧的火焰不得到炉管。2.2.1、2管式炉对流室应为结构简单、紧凑、便于检修,烟气流通截面的确定应具有较好的传热效果和合适的烟气阻力。

2.2.1.3当炉子台数较多,热负荷较小,如集中布置,则在操作、维修许可时,可配置多台炉子公用的对流室、烟窗及引风装置。2.2.1.4当对流室结构比较庞大时,在结构处理、安装检修方便的条件下,可把对流室置于地面。

2.2.1.5提高管式炉热效率,应首先增加对流室传热面积,强化对流传热,预热低温工艺介质以降低排烟温度。其次以增加空气预热器或废热锅炉来回收烟气废热(废热利用系统的投资回收年限应不超过三年),经对比后选用最佳方案。2.2.1.6一台炉子应用于种工艺物料的加热,以便控制调节。炉子总体设计在保证多种物料加热,并能分别单独控制而互不影响,或只有一种主要工艺物料需要严格控制的情况下,可采用多种物料在一台炉子中的联合加热。2.2.1.7当物料流量大、质量流速过大、阻力降超出允许范围时,应分成两路或多路,但路数应尽量少,并使各路分配均匀。对各路流量分配要求较严格的场合,应设置流量调节装置。在结构上应尽量使进、出口的配置比较集中,便于配管。2.2.1.8应充分考虑炉体、炉墙、炉管、管板等部件的热膨胀。采用蒸汽-空气烧焦的管式加热炉,其炉管热膨胀量应按烧焦时的壁温来考虑。2.2.1.9烟窗或引风机的抽力,除能克服烟气系统的所有阻力外,还应使辐射室项部保持7

标准找费网w.bzsosd:.com19.6Pa的负压,

2.2.2管式炉设计应具备的工艺条件2.2.2.1被加热物料的组成、密度、比热、粘度、流量以及在管内的相变化和反应情况。2.2.2.2被加热物料的反应停留时间要求。2.2.2.3被加热物料的进出口温度、有效热负荷、操作压力和允许压力降。2.2.2.4燃料的种类、组成、密度、粘度、温度和压力等。2.2.2.5燃料油的雾化剂种类、温度和压力。2.2.2.6建厂地区的10m高度处的基本风压、地震设防烈度,厂区的土壤类别、雪载荷以及气温、气压等。

2.2.2.7对噪声和污染控制的要求。2.2.3管式炉主要设计参数

2.2.3.1设计热负荷:一般取1.15倍计算的有效热负荷,设计应考虑允许在60%负荷下操作。

2.2.3.2燃烧器设计能力:一般取计算能力的1.25倍,至少为1.1倍。2.2.3.3炉子热效率:管式炉(不包括纯辐射型)热效率一般不应低于下列数值:当热负荷≤4.2×10°MJ/h时,n≥65%;当热负荷为4.2×10°~21×10°MJ/h时,n≥75%;当热负荷为21×103~63×103MJ/h时,n≥80%;当热负荷>63×10°MJ/h时,m≥85%。2.2.3.4管内物料质量流速:应在压力降允许的范围内适当取较高值,并以此来确定合理的炉管管径和管路数。

2.2.3.5炉管热强度(简称热强度):台炉子或炉子的一个区域(辐射室或对流室)管内物料所吸收的热量与传热面积之比。它的大小直接影响着炉子的大小、操作周期和各项消耗指标。

炉管热强度受工艺条件、物料特性、炉管材质、排列方式及炉膛热工特性等因素限制。选取时应由以下因素决定:

(1)在被加热物料易结焦或管内放热系数小的情况下,炉管热强度不宜取高值。(2)被加热物料温度高、压力高时,受管材许用温度和高温强度的限制,炉管热强度不应选得太高。

(3)被加热物料的最高温度应是控制炉管热强度的一个因素。(4)为缩短物料在管内的停留时间,减少结焦的可能性,在工艺操作许可情况下,应采用注水或注汽的措施以提高管内流速,从而提高炉管热强度。(5)当炉管热强度提高不多,而管壁温度的升高需使炉管材质升级选用时,可适当降低炉管热强度。

(6)炉管热强度一般可根据经验选取,最后以核算管壁最高温度来确定。2.2.3.6扩大表面积

为提高对流管外放热系数,强化对流传热,以提高炉子热效率和降低对流室的高度,在对流管内外放热系数相差较大时,可采用扩大表面积(翅片管或钉头管)。采用扩大表面积时应符合以下要求:8

标准找费网w.bzsosd:.com(1)当炉子的燃料为气体、轻油或轻油和气混烧而以气为主时,对流管应采用翅片管、钉头管;当炉子的燃料为重油或重油和气混烧而以重油为主时,对流管应采用钉头管所用翅片、钉头尺寸为:翅片高度不大于25mm,间距不小于8mm;钉头高度不大于25mm,间距不小于16mm。

(2)当管内物料温度较低,有使管壁产生结露趋向时,为防止烟灰粘附于管壁而不易消除时,不宜采用扩大表面积。

(3)为使扩大表面积的管外壁保持经常清洁,应按具体使用条件设置有效的吹灰器装置。当为气体燃料时,宜不设吹灰器。(4)翅片、钉头的材料:当使用温度小于450℃时,采用碳钢;450620℃时,采用1Cr13钢;大于620℃时,采用18-8型不锈钢。(5)翅片钉头常用有关尺寸(mm)如下:翅片厚度

翅片高度

翅片间距

钉头直径

钉头高度

钉头间距

2.2.3.7管式炉散热损失

管式炉散热损失应根据辐射室、对流室的外壁温度及环境条件,通过计算确定,在热平衡计算时,一般可采用经验数据。无余热回收系统的管式炉散热损失,应不大于燃料总发热量的3%;有余热回收系统的应不大于4%。

对于大型炉,热损失可取较低值,小型炉取较高值;对于沿墙敷设炉管的炉子,热损失可较低值,反之可取较高值。

2.3管式炉主要结构及尺寸的确定原则2.3.1炉管系统

2.3.1.1炉管的设计压力、设计温度应根据它的工作压力、计算壁温,参照有关规定确定。2.3.1.2炉管直径(外径)常用规格为:d=60,89、102、114、127、152、180、219mm。也可采用以下规格:d=32、38、51、57、76、108、133、159mm。2.3.1.3辐射炉管长度

立管立式炉、立管箱式炉:一般小于9000~10000mm。立管式圆简炉:一般小于15000~18000mm。卧管底烧或侧烧炉:一般小于24000mm。辐射炉管宜采用整根制造。如设计管长超过供货长度,炉管的拼接应符合HG20545《化学工业炉受压元件制造技术条件》的规定。2.3.1.4炉管材质的选择,应由管壁温度的高低、管内外腐蚀情况及经济上的合理性加以决定。不同部位的炉管,应根据具体条件选用不同的材料。材质的选用应符合HGJ41《化学工业炉金属材料设计选用规定》的规定。2.3.1.5炉管管心距宜为2d(d为炉管外径),与标准弯管、弯头配用时,应根据标准弯管和9

标准找费网w.bzsoe.com

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

化学工业炉结构设计规定

HG20541-92

主编单位:化工部工业炉设计技术中心站批准部门:化学工业部

实施日期:1993年7月1日

化工部工程建设标准编辑中心

标准捷搜网

oio.com各类标准行业资科免费下载1总则

2炉型结构及设计原则

2.1常用炉型特点及其选择

2.2管式炉设计的一般原则

2.3管式炉主要结构及尺寸的确定原则炉体结构设计

3.1炉壳设计

3.2炉衬设计

燃烧器设计

4.1燃烧器的燃料和型式选择

4.2燃烧器设计计算原则

4.3°液体燃料燃烧器的设计与计算4.4气体燃料燃烧器的设计与计算4.5油-气联合燃烧器

4.6燃烧器的结构设计

4.7几种燃烧器的计算公式与例题5管架及管板设计.

5.1管架及管板的设置与选型要求5.2弹簧吊架…

5.3管架、管板、导向架及其附件5.4管架强度计算

.....+

烟道、烟肉、调节挡板及通风设备设计6

6.1烟道设计

6.2烟图设计

6.3调节挡板设计

6.4通风设备设计

6.5材料

6.6烟道、烟窗设计计算

6.7通风设备计算

附件和构件设置、选用设计

7.1观察孔

7.2防爆门

7.3人孔

7.4吹灰器与吹灰管

7.5出灰门(或清扫孔)

7.6平台与梯子

测试及安全接口设置设计

标准搜换网m.bt

6080c0m名类标准行业资料免费下载(1)

(2)

(7)

(9)

(13)

(23)

:(24)

(33)

(33)

(36)

(38)

(43)

(43)

(43)

(44)

(45)

测温接口

8.2测压接口

灭火蒸汽接口

8.4烟气取样接口

附录A炉衬节点图

A.1砖炉衬

A.2耐火浇注料炉衬

耐火纤维炉衬

附录B低压油燃烧器的计算

B.1符号说明

B.2计算公式

B.3计算例题

附录C

高压油燃烧器的计算

符号说明

C.2计算公式·

计算例题…

附录 D

中高压扩散式煤气燃烧器的计算符号说明

中高压扩散式煤气燃烧器喷口(火孔)截面积计算D.2

D.3中高压扩散式煤气燃烧器喷口(火孔)直径计算附录E管架、管板及导向架结构型式E.1bzxZ.net

垂直管管架

水平管管架

导向架

附录F

烟道热膨胀及其补偿计算

F.1符号说明

F.2烟道热膨胀的处理

F.3补偿器的设置

F.4波形、鼓形补偿器每级最大压缩(或拉伸)量的计算F.5补偿器压缩(或拉伸)时的反弹力计算F.6补偿器的预拉伸(预压缩)量

F.7套管式补偿器作用于固定支架的推力计算附录G烟窗高度计算…

G.1符号说明:

G.2烟尘和二氧化硫排放量计算

G.3烟图高度与抽力关系的计算

G.4烟气在烟道及烟窗中温降计算编制说明

标准搜换网mb

.......

G0s0com名类标准行业资料免费下载(46)

(48)

(49)

(49)

(61)

(64)

(72)

(76)

.(78)

(78)

(83)

(84)

(84)

(87)

(89)

(89)

(95)

1.0.1制定目的

本规定规定了化学工业炉设计中炉型结构及设计原则;规定了炉体结构设计和炉子上主要附属装置的设计、设置、选用的要求。1.0.2适用范围

本规定适用于化工、石油化工装置管式炉的设计;适用于化工生产过程中受火焰直接加热、焙烧、楚烧及气化的圆筒炉和箱式炉的设计;也适用于燃烧器设计;管架及管板设计;烟道、烟窗、调节挡板及通风设备设计;附件和构件设置、选用设计;测试及安全接口设置设计。本规定不适用于重油气化喷嘴等非燃料燃烧用的喷射器及混合器的设计。本规定不适用于工程管道所用的管架的设计。本规定不适用于桁架式高烟肉和带拉绳烟窗的设计。1.0.3引用标准

GB150《钢制压力容器》

GBJ4《工业“三废”排放试行标准》GBJ9《建筑结构荷载规范》

GBJ11《建筑抗震设计规范》

GBJ17《钢结构设计规范》

TJ36《工业企业设计卫生标准》JB1121《波形膨胀节》

JB2654《恒力弹簧吊架》

JBJ6《工厂电力设计技术规程》HGJ40《化学工业炉耐火、隔热材料设计选用规定》HGJ41《化学工业炉金属材料设计选用规定》HGJ227《化工用炉砌筑工程施工及验收规范》HG20545《化学工业炉受压元件制造技术条件》HG20544《化学工业炉结构安装技术条件》标准摄网w

2炉型结构及设计原则

常用炉型特点及其选择

管式炉一般由辐射室、对流室、废热回收装置、燃料燃烧装置和通风装置组成。炉型应由结模外形、辐射管形状和燃烧器的布置加以分类。按炉子结构形状可分为圆筒炉和箱式炉两大类。按辐射管形状可分立式、卧式和盘管式炉。按燃烧器的布置可分为顶烧、底烧和侧烧炉。为适合种工艺要求,可采用纯辐射型或纯对流型的炉子。2.1.1圆筒炉

圆筒炉具有结构简单紧凑、炉管(特别是立管)吊挂支承方便、高合金耐热钢用量少、造价相应较低、热膨胀易处理、占地面积小及检修方便的特点。常用圆筒炉有:纯辐射立式圆筒炉和辐射-对流型立式圆简炉。2.1.1.1纯辐射立式圆简炉

纯辐射立式圆筒炉分立管式和盘管式两种,如图2.1.1.1-1和图2.1.1.1-2所示。它不设对流室,排烟温度高,热效率低,但结构最简单。盘管式炉有阻力降较小、管系完全排空的特点。插射管

燃烧器

图2.1.1.1-1纯辐射立管式圆筒炉2.1.1.2辐射-对流型立式圆简炉韬射管

燃烧器

图2.1.1.1-2纯辐射盘管式圆筒炉该炉型是最常用的炉型。一般辐射管为立管,对流管为水平管,如图2.1.1.2-1所示。也有辐射管采用盘管,对流管采用水平管或盘管的炉型,如图2.1.1.2-2所示。它设有对流室,热效率比纯辐射型炉高。必要时可采用翅片管或钉头管来强化对流传热。一般对流室多位于辐射室上部,对流传热面积不宜排得太多。2

标准摄网w

对热负荷较大的炉子,应采用调整辐射管的排列与燃烧器的布置,使炉管获得双面辐射来提高炉管热强度。

立管式炉子的管系阻力较大,排空比较困难,机械清焦不便,在两相流且物料质量流速较小时,垂直上升管中易出现不稳定流动。对流管

辐射管

燃烧器

图2.1.1.2-1辐射-对流型立管式圆筒炉对流管

辐射管

燃烧器

图2.1.1.2-2辐射-对流型盘管式圆简炉2.1.1.3辐射-对流型盘管式圆筒炉图2.1.1.3所示为立式辐射-对流型盘管式圆筒炉,也可设计成卧式的。其特点是体积小,结构紧凑,即利用密排的辐射盘管与炉体之间的环隙排列对流盘管。壳体外可设空气夹套,以预热助燃空气,提高炉子热效率。对流管

辐射管

燃烧器

图2.1.1.3辐射-对流型盘管圆筒炉3

标准授接网aeb

2.1.2箱式炉

箱式炉包括范围较广,其共同特点是辐射炉管、燃烧器、对流室的布置比较灵活,结构一般比圆筒炉复杂,造价较高。

常见箱式炉有:卧管立式炉、立管立式炉、辐射墙式炉、梯台炉和顶烧立管箱式炉。2.1.2.1卧管立式炉

结构简图如图2.1.2.1所示。般辐射室顶部倾斜,对流室与辐射室等长,炉管沿墙水平布置,管内物料流动状态稳定,清焦方便,对流室比较容易布置。但水平炉管的支承耗用高合金的耐热钢数量大,造价高;因需留有抽出炉管的空间,占地面积大;当被加热物料为多路进炉时,各路热量分配不易均匀。

2.1.2.2立管立式炉

结构简图如图2.1.2.2所示。辐射室顶部为平顶,辐射管沿墙布置,该炉型既有立管式炉子的优点,又有一般立式炉对流室的布置方便、有利于提高炉子热效率的优点。辐射炉管的支吊一般设在炉顶外部,高合金耐热钢耗量小。但因炉管是单面辐射,表面热强度较低,炉管排空及吹扫困难,炉子钢结构比较复杂。对流管

辐射管

燃烧器

图2.1.2.1卧管立式炉

2.1.2.3辐射墙式炉

对流管

辐射管

燃烧器

图2.1.2.2立管立式炉

图2.1.2.3-1所示为单排管双面辐射式炉,图2.1.2.3-2所示为双排管双面辐射式炉。辐射墙式炉主要特点是,燃烧器位于炉墙侧壁(侧烧式),采用气体燃料的无焰燃烧器或随墙火焰燃烧器加热,使整个侧墙达到高温,形成辐射墙,促使炉管在长度方向和圆周方向的热强度分布均匀,并可实现分区调节,大大提高了炉管热强度,且结构紧凑。炉子底部也可设若干燃烧器(底烧式),既能提高下部炉管的热强度,又可烧部分液体燃料。这种类型的炉子缺点是受燃料种类的限制,燃烧器数量多.给操作带来一定的麻烦。4

标准接接网me.bzsoeo.com各类标准行业资料竞费下载对流管

辐射管

燃烧器

图2.1.2.3-1辐射墙式炉(单排管)辐射

燃烧器

对流管

图2.1.2.3-2辐射墙式炉(双排管)图2.1.2.3-3所示为辐射墙与底烧组合式炉。底部燃烧器可以烧气或油,侧墙为辐射墙,炉管为双面辐射。图2.1.2.3-2、图2.1.2.3-3所示炉型,由于炉管两侧受热不均匀,炉管易产生弯曲变形。

对流管

辐射管

燃烧器

辐射墙与底烧组合式炉

图2.1.2.33

梯台炉

标准换搜网

各类标准行业资科免费下载

图2.1.2.4所示为正梯台炉(还有倒梯台炉)。它的辐射室侧墙倾斜,倾斜面由扁平长焰燃烧器加热,形成高温辐射墙面,可烧液体燃料。炉子的上下可分段调节,使炉管热强度沿炉管长度方向分布合理:炉管双面辐射,热强度高:燃烧器个数少,操作方便,但结构比较复杂。对流管

辐射管

燃烧器

图2.1.2.4梯台炉

2.1.2.5顶烧立管箱式炉

结构示意图见图2.1.2.5所示,这是转化炉的一种炉型,它在每两排立管之间以及管排与侧墙之间安装多个向下燃烧的燃烧器(顶烧式),其温度分布可满足转化工艺的要求,且热强度高,对流室布置在地面上,安装检修比较方便。金

2.1.3炉型的选择

辐射管

对流管

图2.1.2.5顶烧立管箱式炉

标准换搜网

各类标准行业资科免费下载

燃烧器

炉型选择应综合考虑的因素有:采用的工艺条件、热负荷的大小、要求炉子热效率的高低、被加热物料的性质、燃料的种类、占地面积的大小等。根据技术经济比较确定的炉型,应符合下列要求:满足工艺条件、结构简单一次投资少、操作稳定可靠、操作费用低及维修方便等。2.1.3.1有效热负荷小于4.2×10°MJ/h或有效热负荷较大,仅在开工升温时短期使的炉子,可选用纯辐射型炉。

2.1.3.2有效热负荷为4.2×10°~21×10MJ/h的加热炉,宜优先选用立管式或盘管式辐射-对流型圆筒炉。

2.1.3.3有效热负荷为21×103~63X10°MJ/h的加热炉,应做技术经济比较,可优先选用辐射-对流型圆简炉。

2.1.3.4有效热负荷大于63×10°MJ/h的加热炉,可选用炉膛中间排管的圆简炉、立式炉或其它炉型。

2.1.3.5在管内物料易结焦或易堵、要求管系能完全排空或在两相流动情况下且物料的质量流速又小的场合,宜采用卧管立式炉。2.1.3.6管内物料温度不高,而对管壁温度有严格限制的场合,宜选用纯对流型炉子。2.1.3.7裂解炉、转化炉等有化学反应的专用管式炉,应根据工艺要求、燃料种类及特性等确定炉型。

2.2管式炉设计的一般原则

2.2.1管式炉总体设计一般原则

2.2.1.1管式炉辐射室必须有足够的炉膛空间,使燃料充分燃烧,合理布置辐射传热面和燃烧器,燃料燃烧的火焰不得到炉管。2.2.1、2管式炉对流室应为结构简单、紧凑、便于检修,烟气流通截面的确定应具有较好的传热效果和合适的烟气阻力。

2.2.1.3当炉子台数较多,热负荷较小,如集中布置,则在操作、维修许可时,可配置多台炉子公用的对流室、烟窗及引风装置。2.2.1.4当对流室结构比较庞大时,在结构处理、安装检修方便的条件下,可把对流室置于地面。

2.2.1.5提高管式炉热效率,应首先增加对流室传热面积,强化对流传热,预热低温工艺介质以降低排烟温度。其次以增加空气预热器或废热锅炉来回收烟气废热(废热利用系统的投资回收年限应不超过三年),经对比后选用最佳方案。2.2.1.6一台炉子应用于种工艺物料的加热,以便控制调节。炉子总体设计在保证多种物料加热,并能分别单独控制而互不影响,或只有一种主要工艺物料需要严格控制的情况下,可采用多种物料在一台炉子中的联合加热。2.2.1.7当物料流量大、质量流速过大、阻力降超出允许范围时,应分成两路或多路,但路数应尽量少,并使各路分配均匀。对各路流量分配要求较严格的场合,应设置流量调节装置。在结构上应尽量使进、出口的配置比较集中,便于配管。2.2.1.8应充分考虑炉体、炉墙、炉管、管板等部件的热膨胀。采用蒸汽-空气烧焦的管式加热炉,其炉管热膨胀量应按烧焦时的壁温来考虑。2.2.1.9烟窗或引风机的抽力,除能克服烟气系统的所有阻力外,还应使辐射室项部保持7

标准找费网w.bzsosd:.com19.6Pa的负压,

2.2.2管式炉设计应具备的工艺条件2.2.2.1被加热物料的组成、密度、比热、粘度、流量以及在管内的相变化和反应情况。2.2.2.2被加热物料的反应停留时间要求。2.2.2.3被加热物料的进出口温度、有效热负荷、操作压力和允许压力降。2.2.2.4燃料的种类、组成、密度、粘度、温度和压力等。2.2.2.5燃料油的雾化剂种类、温度和压力。2.2.2.6建厂地区的10m高度处的基本风压、地震设防烈度,厂区的土壤类别、雪载荷以及气温、气压等。

2.2.2.7对噪声和污染控制的要求。2.2.3管式炉主要设计参数

2.2.3.1设计热负荷:一般取1.15倍计算的有效热负荷,设计应考虑允许在60%负荷下操作。

2.2.3.2燃烧器设计能力:一般取计算能力的1.25倍,至少为1.1倍。2.2.3.3炉子热效率:管式炉(不包括纯辐射型)热效率一般不应低于下列数值:当热负荷≤4.2×10°MJ/h时,n≥65%;当热负荷为4.2×10°~21×10°MJ/h时,n≥75%;当热负荷为21×103~63×103MJ/h时,n≥80%;当热负荷>63×10°MJ/h时,m≥85%。2.2.3.4管内物料质量流速:应在压力降允许的范围内适当取较高值,并以此来确定合理的炉管管径和管路数。

2.2.3.5炉管热强度(简称热强度):台炉子或炉子的一个区域(辐射室或对流室)管内物料所吸收的热量与传热面积之比。它的大小直接影响着炉子的大小、操作周期和各项消耗指标。

炉管热强度受工艺条件、物料特性、炉管材质、排列方式及炉膛热工特性等因素限制。选取时应由以下因素决定:

(1)在被加热物料易结焦或管内放热系数小的情况下,炉管热强度不宜取高值。(2)被加热物料温度高、压力高时,受管材许用温度和高温强度的限制,炉管热强度不应选得太高。

(3)被加热物料的最高温度应是控制炉管热强度的一个因素。(4)为缩短物料在管内的停留时间,减少结焦的可能性,在工艺操作许可情况下,应采用注水或注汽的措施以提高管内流速,从而提高炉管热强度。(5)当炉管热强度提高不多,而管壁温度的升高需使炉管材质升级选用时,可适当降低炉管热强度。

(6)炉管热强度一般可根据经验选取,最后以核算管壁最高温度来确定。2.2.3.6扩大表面积

为提高对流管外放热系数,强化对流传热,以提高炉子热效率和降低对流室的高度,在对流管内外放热系数相差较大时,可采用扩大表面积(翅片管或钉头管)。采用扩大表面积时应符合以下要求:8

标准找费网w.bzsosd:.com(1)当炉子的燃料为气体、轻油或轻油和气混烧而以气为主时,对流管应采用翅片管、钉头管;当炉子的燃料为重油或重油和气混烧而以重油为主时,对流管应采用钉头管所用翅片、钉头尺寸为:翅片高度不大于25mm,间距不小于8mm;钉头高度不大于25mm,间距不小于16mm。

(2)当管内物料温度较低,有使管壁产生结露趋向时,为防止烟灰粘附于管壁而不易消除时,不宜采用扩大表面积。

(3)为使扩大表面积的管外壁保持经常清洁,应按具体使用条件设置有效的吹灰器装置。当为气体燃料时,宜不设吹灰器。(4)翅片、钉头的材料:当使用温度小于450℃时,采用碳钢;450620℃时,采用1Cr13钢;大于620℃时,采用18-8型不锈钢。(5)翅片钉头常用有关尺寸(mm)如下:翅片厚度

翅片高度

翅片间距

钉头直径

钉头高度

钉头间距

2.2.3.7管式炉散热损失

管式炉散热损失应根据辐射室、对流室的外壁温度及环境条件,通过计算确定,在热平衡计算时,一般可采用经验数据。无余热回收系统的管式炉散热损失,应不大于燃料总发热量的3%;有余热回收系统的应不大于4%。

对于大型炉,热损失可取较低值,小型炉取较高值;对于沿墙敷设炉管的炉子,热损失可较低值,反之可取较高值。

2.3管式炉主要结构及尺寸的确定原则2.3.1炉管系统

2.3.1.1炉管的设计压力、设计温度应根据它的工作压力、计算壁温,参照有关规定确定。2.3.1.2炉管直径(外径)常用规格为:d=60,89、102、114、127、152、180、219mm。也可采用以下规格:d=32、38、51、57、76、108、133、159mm。2.3.1.3辐射炉管长度

立管立式炉、立管箱式炉:一般小于9000~10000mm。立管式圆简炉:一般小于15000~18000mm。卧管底烧或侧烧炉:一般小于24000mm。辐射炉管宜采用整根制造。如设计管长超过供货长度,炉管的拼接应符合HG20545《化学工业炉受压元件制造技术条件》的规定。2.3.1.4炉管材质的选择,应由管壁温度的高低、管内外腐蚀情况及经济上的合理性加以决定。不同部位的炉管,应根据具体条件选用不同的材料。材质的选用应符合HGJ41《化学工业炉金属材料设计选用规定》的规定。2.3.1.5炉管管心距宜为2d(d为炉管外径),与标准弯管、弯头配用时,应根据标准弯管和9

标准找费网w.bzsoe.com

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。