GB/T 12780-1991

基本信息

标准号: GB/T 12780-1991

中文名称:货车、客车制动器台架试验方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1991-03-22

实施日期:1991-12-01

作废日期:2005-10-14

出版语种:简体中文

下载格式:.rar.pdf

下载大小:280290

标准分类号

标准ICS号:道路车辆工程>>道路车辆装置>>43.040.40制动系统

中标分类号:车辆>>汽车底盘与车身>>T24制动系统

关联标准

出版信息

页数:14页

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:长春汽车研究所

归口单位:全国汽车标准化技术委员会

发布部门:国家技术监督局

主管部门:国家发展和改革委员会

标准简介

本标准规定了货车、客车的制动器总成台架试验的试验项目、方法及程序。本标准适用于总质量为1800kg至30000kg的货车、客车液力驱动或气力驱动的行车制动器。 GB/T 12780-1991 货车、客车制动器台架试验方法 GB/T12780-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

货车、客车制动器台架试验方法Trucks and buses-Brake-Bench test methods1主题内容与适用范围

GB/T12780-91

本标准规定了货车、客车的制动器总成(以下简称制动器)台架试验的试验项目、方法及程序。本标准适用于总质量为1800kg至30000kg的货车、客车液力驱动或气力驱动的行车制动器。2引用标准

GB3730.1汽车和半挂车的术语和定义车辆类型GB5620.15620.2汽车和挂车制动名词术语及其定义JB3936汽车制动器温度测量和热电偶安装3术语

3.1制动周期

在连续制动过程中,从本次制动开始到下一次制动开始所经过的时间。3.2恒定输入方式

在一次制动过程中,使输入管路压力保持不变的控制方式。3.3恒定输出方式

在一次制动过程中,使被试制动器输出的制动力矩保持不变的控制方式。3.4制动器初温

开始制动时制动鼓(盘)或制动衬片(衬块)的温度,当多个制动器同时试验时,以其中温度最高者为准。

国家技术监督局1991-03-22批准316

1991-12-01实施

制动力增长时间

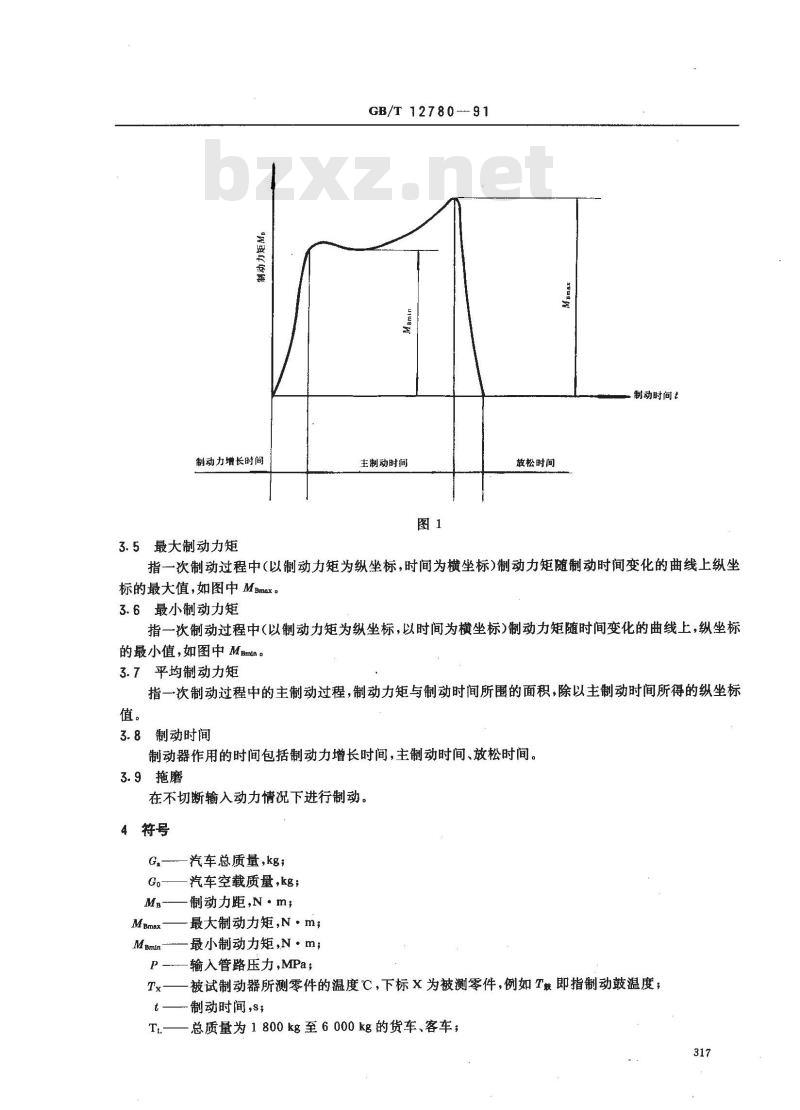

3.5最大制动力矩

GB/T 12780 -- 91

主制动时间

放松时间

,制动时间t

指一次制动过程中(以制动力矩为纵坐标,时间为横坐标)制动力矩随制动时间变化的曲线上纵坐标的最大值,如图中MBmax。

3.6最小制动力矩

指一次制动过程中(以制动力矩为纵坐标,以时间为横坐标)制动力矩随时间变化的曲线上,纵坐标的最小值,如图中MBmln。

3.7平均制动力矩

指一次制动过程中的主制动过程,制动力矩与制动时间所围的面积,除以主制动时间所得的纵坐标值。

3.8制动时间

制动器作用的时间包括制动力增长时间,主制动时间、放松时间。3.9拖磨

在不切断输入动力情况下进行制动。4符号

汽车总质量,kg;

汽车空载质量,kg;

M emax

-制动力距,N·m;

最大制动力矩,N·m;

最小制动力矩,N·m;

输入管路压力,MPa;

被试制动器所测零件的温度℃,下标X为被测零件,例如T裁即指制动鼓温度;制动时间,S

一总质量为1800kg至6000kg的货车、客车;317

GB/T 12780--91

Tm——总质量为大于6000kg至14000kg的货车、客车;Th—总质量为大于14000kg至20000kg的两轴货车、客车和至30000kg的三轴货车、客车。5试验项目

5.1制动器效能试验

5.2制动器热衰退恢复试验

5.3制动器噪声测定

5.4制动衬片/衬块磨损试验

6试验条件

6.1试验设备

惯性式试验设备(单端或双端)及测量记录仪器。6.2被试制动器应为符合图纸及技术文件规定的合格制动器。6.3试验台转动惯量的确定

车辆总质量加上旋转部分当量修正值,然后把相当于该质量的转动惯量按各轴制动力分配比分配。旋转部分的修正值取空车质量的7%。所选飞轮片的转动惯量(应考虑试验台旋转部分的惯量)允差±5%。

6.4试验台安装制动鼓(盘)轴转速的确定试验台安装制动鼓(盘)轴的转速应控制在规定车速的相应转速,允差为士2%。6.5制动器温度测量

在制动过程中应对制动鼓(盘)和制动衬片(衬块)的温度进行测量,并记录之。测量方法和所用传感器应符合JB3936。

6.6制动噪声的测量

在各项试验中每一次制动产生的噪声声级及持续时间均应进行测量并记录。测量时,将声级计的拾音头置于制动器的旋转平面内距制动器500mm处,并把拾音头装在护风球内。制动作用前应先测出环境噪声值并记录,以便对所测制动噪声值加以修正。6.7冷却条件

试验在室温条件下进行,采用通风机对制动器进行冷却。7试验方法及程序

7.1准备

7.1.1被试制动器样品按试验目的由生产厂选送或检测部门抽取,样品数量最少三件。7.1.2检查被试制动器是否符合出厂技术条件,各部分有无异常,用溶剂洗净摩擦衬片(衬块)的表面。7.1.3在制动鼓(盘)和制动衬片(衬块)的测温点上安装测温传感器,对液力驱动式制动器还应在制动轮缸内安装测温传感器。

7.1.4如需测量制动衬片(衬块)的磨损量,可预先在其上定下测量位置,以便测量制动衬片(衬块)的厚度变化(或称蹄总成重量变化以测出磨损的重量)。每-一制动衬片(衬块)上最少测量三点,但必须包括单位压力最大处,以简图示出其测量点的具体位置。7.1.5根据所要求的各试验车速,预先计算出试验台安装制动鼓(盘)轴的相应转速值。计算公式如式(1):

n = 2. 65

式中:V-

-试验车速,km/h

车轮滚动半径,m;

GB/T 12780--91

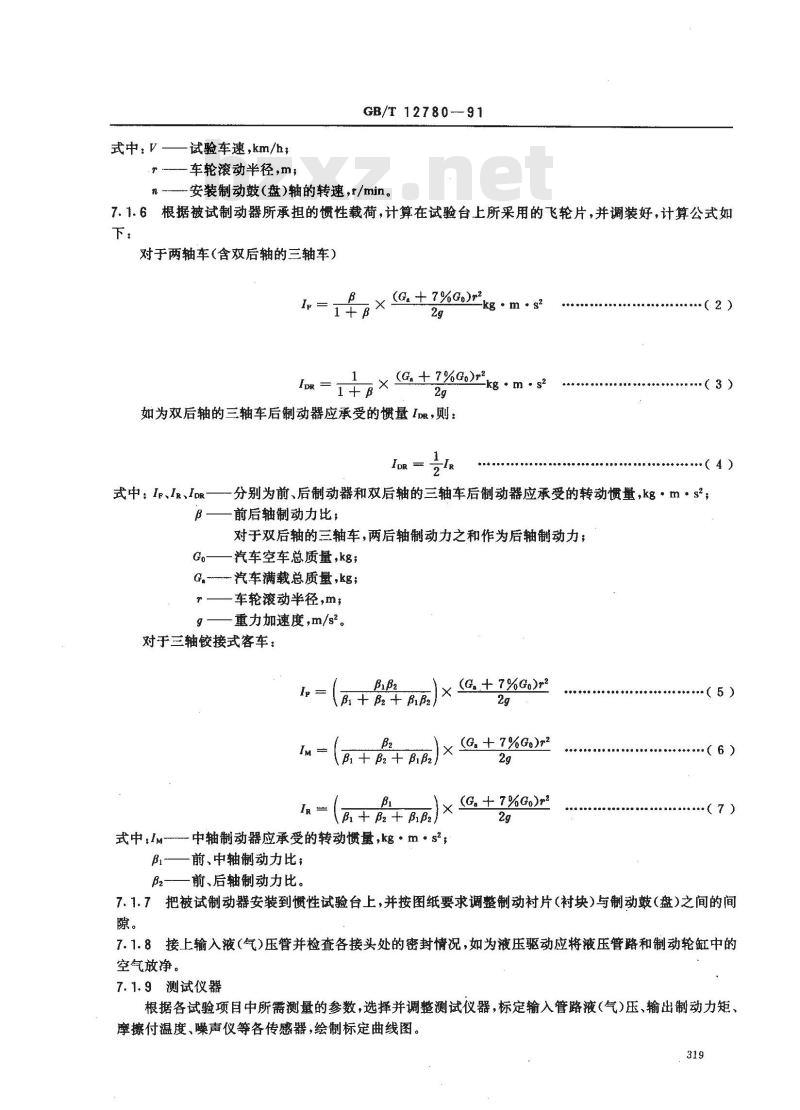

安装制动鼓(盘)轴的转速,r/min。7.1.6根据被试制动器所承担的惯性载荷,计算在试验台上所采用的飞轮片,并调装好,计算公式如下:

对于两轴车(含双后轴的三轴车)Ip=

(Ga + 7%Go)r

IpR=i+β

(G + 7%G)r2

如为双后轴的三轴车后制动器应承受的惯量I,则:IDR

式中:IP、Ix、IDR-

(2)

(3)

.(4)

分别为前、后制动器和双后轴的三轴车后制动器应承受的转动惯量,kg·m·s;前后轴制动力比;

对于双后轴的三轴车,两后轴制动力之和作为后轴制动力;-汽车空车总质量,kg;

G-汽车满载总质量,kg;

-车轮滚动半径,m;

重力加速度,m/s。

对于三轴铰接式客车:

β1 + β2 + BiB2

B1+B2+βB2

B1 + β2 + βiβ2 )

式中.m-中轴制动器应承受的转动惯量,kg·m·s?,β-—前、中轴制动力比;

β2——前、后轴制动力比。

(G,+ 7%Go)r2

(G. + 7%Go)r2

(G. + 7%Go)p2

7.1.7把被试制动器安装到惯性试验台上,并按图纸要求调整制动衬片(衬块)与制动鼓(盘)之间的间隙。

7.1.8接上输入液(气)压管并检查各接头处的密封情况,如为液压驱动应将液压管路和制动轮缸中的空气放净。

7.1.9测试仪器

根据各试验项目中所需测量的参数,选择并调整测试仪器,标定输入管路液(气)压、输出制动力矩、摩擦付温度、噪声仪等各传感器,绘制标定曲线图。319

7.2试验程序

7.2.1磨合

7.2.1.1试验方法

a.制动初速度50km/h;

GB/T 12780 -91

b.调整制动管路压力,便制动减速度达到0.35g(TL类车)或0.30g(Tm和T类车),从制动初速度进行制动,到终速度为零;

制动间隔时间以控制制动器初温不超过100℃而定;c

d。磨合次数以使制动衬片(衬块)与制动鼓(盘)之间的接触面积达80%以上而定。7.2.1.2 测量项目

每制动50次测量一次输出制动力矩值。7.2.2第一次效能试验:测定制动器经过磨合后的输出制动力矩。7.2.2.1试验方法

制动初速度:

30和50km/h或80%Vmx,但不得超过80km/h(TL类车)30和50km/h或80%Vmax,但不得超过65km/h(Tm类车);30和50km/m(Th类车)。

b.制动管路压力,按被试制动器在汽车上所使用的液(气)压力范圃(从最低值到最高值)每隔1 MPa(0. 1 MPa)作为一级,或按使制动减速度达 T类 0. 1 g ~~0. 8g、Tm和 Tn类 0. 1 g ~0. 65g的制动管路压力,每0.1g作为一级,每次以规定的制动管路压力或制动减速度从制动初速度进行制动,直至速度为零。

制动器初始温度控制在80士5℃。c.

c。制动次数,在每种制动初速度和每种制动管路压力(或每种制动减速度)下制动一次,在整个制动管路(或制动减速度)范围内最少做5次。7.2.2.2测量项目:每次制动,记录制动初速度、制动管路压力(制动减速度)、输出制动力矩,制动器初温、制动时间及制动噪声声级在同一图面内。制动初速度宜先从低速做起然后逐渐转入高速。7.2.3第一次衰退一恢复试验:检查制动器在多次连续使用时性能衰变及其冷却后的恢复能力。7.2.3.1基准校核

调整制动管路压力使制动减速度为0.45g,从制动初速度为30km/h制动直到速度为零,进行3次基准校核,制动器初温控制在100℃以下。7.2.3.2衰退试验

制动初速度为65km/n(T类车)或50km/h(Tm、Ts类车)。b.

制动管路压力,使制动减速度为0.45g。制动器初温,第一次制动时制动器初温为80士5℃。关闭风机。制动周期为60s。

制动次数,从规定的制动初速度进行制动直到速度为零,共做15次。衰退试验后,制动鼓(盘)以相当30km/h车速的运转打开风机以10m/s的风速使制动器冷却f

3 min后开始恢复试验。

7.2.3.3恢复试验

制动初速度30km/h。

制动管路压力,使制动减速度为0.45g。冷却,以10m/s的风速,在整个试验过程中冷却制动器。制动次数,10次。

e制动周期,60s。

7.2.3.4测量项目

GB/T 12780—91

每次制动记录制动初速度、制动管路压力(或制动减速度)、输出制动力矩、制动鼓(盘)温度、制动衬片(块)温度、制动时间、制动躁声声级,这些参数应记录在同一图面内。7.2.4第二次效能试验:检验制动器经过第一次衰退和恢复试验后的性能变化。7.2.4.1试验方法同本标准7.2.2.1。7.2.4.2测量项目同本标准7.2.2.2。7.2.5第二次衰退试验:检查制动器在以低的制动管路压力(制动减速度)长时间使用下的性能衰变情况。

7.2.5.1试验方法

制动初速度:40km/h(T类车);30km/h(Tm、Th类车)。

制动管路压力:使制动减速度为0.079。b.

控制方式:恒定输出制动力矩、拖磨方式。c.

制动时间:每次拖磨40s(油压式)或12s(气压式),拖磨间断时间60s(油压式)或18s(气压式),总试验时间1800s。

制动器初始温度:第一拖磨时制动器温度为室温。f

冷却:试验过程中关闭风机。

如试验设备无法进行恒定输出控制和拖磨方式,可采用下述方法:制动初速:60~30km/h;

制动管路压力;调整到使制动减速度为0.3g;制动器初温:第一次制动之前为室温;制动间隔:T—40s,Tm、Th-60s;制动次数:60次。

7.2.5.2测量项目:

每次制动时记录制动管路压力、输出制动力矩、制动鼓(盘)温度、制动衬片(衬块)温度、制动轮缸内制动液温度。通过观察、记录制动衬片(块)在第几次制动时发出烧焦味、冒烟;第几次制动出现气阻,气阻时的制动衬片(块)温度。

7.2.5.3外观检查

试验结束后,打开通风机使制动器以低速运转直至其温度与室温一致,检查制动衬片(衬块)有无裂纹、积炭、烧焦及摩擦衬片(衬块)表面有无亮膜等,如为液力驱动式制动器,应在试验停止后,继续记录制动液温度上升值,直至达到最高值,同时记录达到最高值的时间。

7.2.6第二次磨合:进行7.2.1.1的试验,但制动次数为50次。7.2.7第三次效能试验:检验制动器经过第二次衰退试验和第二次磨合后的性能变化。7.2.7.1试验方法同本标准 7.2.2.1。7.2.7.2测量项目同本标准7.2.2.2。7.2.8制动器磨损试验:测量制动衬片(衬块)的磨损量,7.2.8.1试验方法

在上述性能试验后,首先对每一制动衬片(衬块)选定点的厚度进行精确测量,精确度0.01mm;如为干法成型的制动衬片(衬块)可称制动蹄总成(制动衬块总成)的质量,精确度1g。然后进行磨损试验;制动初速度30km/h,制动器初温不超过100℃、200℃、250℃各制动500次;制动初速度50km/h(除T类外)制动器初温不超过100℃、200℃、250℃各制动500次;制动初速度65km/h。T类车,不超过321

GB/T12780-91

100℃、200℃、250℃各制动500次。制动管路压力调整到使制动减速度为0.3g,从制动初速度制动,直至速度为零,用风机冷却,保持要求的制动器初温。7.2.8.2测量项目

每次制动,测量制动衬片(衬块)指定点的厚度,计算制动衬片(衬块)的总磨损量。对于干法成型制动衬片(衬块),可在磨损试验结束后称制动器总成(制动村块总成)重量,以计算出磨损重量值。

7.3记录

按附录A(参考件)规定的格式记录。322

总质量

轴荷分配

空载:前

满载:前

重心高度:空载

制动器型式:前

制动器驱动方式:前

轮缸直径:前

前、后制动力比

摩擦材料

GB/T12780—91

附录A

记录纸格式及绘制各曲线的格式(参考件)

整车参数及制动器参数表

出厂年份

生产厂

kg轮胎尺寸

摩擦衬片(衬块)与制动鼓(盘)间的间隙前

制动液牌号

滚动半径

前、中制动力比

磨合方式

制动管路压力

接触面积

样品编号

试验日期

制动力矩M

GB/T12780-—91

磨合次数

操作者

第一(二)次磨合

日室温

表 A3 第一(二、三)次效能试验室温

制动减速度,9

制动管路压力P,MPa

制动鼓(盘)温度T缺(盒)

摩擦衬片(衬块)温度T村片(村块)℃

制动油温度T#

制动时间t,s

环境噪声

制动噪声www.bzxz.net

制动噪声

修正值

持续时间,$

操作者

样品编号

试验车速

MuN·m

制动减速度(制动管路压力)

制动力矩M

GB/T 12780—91

图 A1 第一(二、三)次效能试验表 A4 第一次衰退试验和恢复试验室温

制动减速度,9

动管路压力 P ,MPa

制动鼓(盘)温度T载(靠)

摩擦衬片(衬块)温度 T村片《封块》制动油温度 T,C

制动时间,s

试验日期

试验台安装制动鼓(盘)轴转速

g(MPa)

操作者

环境噪声

制动噪声

制动噪声

修正值

持续时间,s

样品编号

试验车速

减速度

GB/T 12780—91

图 A2 第一次衰退试验和恢复试验表A5第二次衰退试验

试验日期

试验台安装制动鼓(盘)轴转速

9操作者

制动减速度,9

制动管路压力 P,MPa

制动鼓(盘)温度 T做(), C

摩擦衬片(衬块)温度 T对H(对块), C制动油温度 T恤,C

制动时间t,s

样品编号

摩擦材料

制动前鼓(盘)初温

操作者

测量点

磨损量

附加说明:

GB/T12780—91

第二次衰退试验

各次磨损试验

生产厂

本标准由中国汽车工业总公司提出。本标准由全国汽车标准化技术委员会归口。本标准由长春汽车研究所负责起草。本标准主要起草人李明丽、昊忠义。4

试验日期

自本标准实施之日起,原中华人民共和国第一机械工业部部标准JB2805一79《汽车制动器台架

试验方法》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

货车、客车制动器台架试验方法Trucks and buses-Brake-Bench test methods1主题内容与适用范围

GB/T12780-91

本标准规定了货车、客车的制动器总成(以下简称制动器)台架试验的试验项目、方法及程序。本标准适用于总质量为1800kg至30000kg的货车、客车液力驱动或气力驱动的行车制动器。2引用标准

GB3730.1汽车和半挂车的术语和定义车辆类型GB5620.15620.2汽车和挂车制动名词术语及其定义JB3936汽车制动器温度测量和热电偶安装3术语

3.1制动周期

在连续制动过程中,从本次制动开始到下一次制动开始所经过的时间。3.2恒定输入方式

在一次制动过程中,使输入管路压力保持不变的控制方式。3.3恒定输出方式

在一次制动过程中,使被试制动器输出的制动力矩保持不变的控制方式。3.4制动器初温

开始制动时制动鼓(盘)或制动衬片(衬块)的温度,当多个制动器同时试验时,以其中温度最高者为准。

国家技术监督局1991-03-22批准316

1991-12-01实施

制动力增长时间

3.5最大制动力矩

GB/T 12780 -- 91

主制动时间

放松时间

,制动时间t

指一次制动过程中(以制动力矩为纵坐标,时间为横坐标)制动力矩随制动时间变化的曲线上纵坐标的最大值,如图中MBmax。

3.6最小制动力矩

指一次制动过程中(以制动力矩为纵坐标,以时间为横坐标)制动力矩随时间变化的曲线上,纵坐标的最小值,如图中MBmln。

3.7平均制动力矩

指一次制动过程中的主制动过程,制动力矩与制动时间所围的面积,除以主制动时间所得的纵坐标值。

3.8制动时间

制动器作用的时间包括制动力增长时间,主制动时间、放松时间。3.9拖磨

在不切断输入动力情况下进行制动。4符号

汽车总质量,kg;

汽车空载质量,kg;

M emax

-制动力距,N·m;

最大制动力矩,N·m;

最小制动力矩,N·m;

输入管路压力,MPa;

被试制动器所测零件的温度℃,下标X为被测零件,例如T裁即指制动鼓温度;制动时间,S

一总质量为1800kg至6000kg的货车、客车;317

GB/T 12780--91

Tm——总质量为大于6000kg至14000kg的货车、客车;Th—总质量为大于14000kg至20000kg的两轴货车、客车和至30000kg的三轴货车、客车。5试验项目

5.1制动器效能试验

5.2制动器热衰退恢复试验

5.3制动器噪声测定

5.4制动衬片/衬块磨损试验

6试验条件

6.1试验设备

惯性式试验设备(单端或双端)及测量记录仪器。6.2被试制动器应为符合图纸及技术文件规定的合格制动器。6.3试验台转动惯量的确定

车辆总质量加上旋转部分当量修正值,然后把相当于该质量的转动惯量按各轴制动力分配比分配。旋转部分的修正值取空车质量的7%。所选飞轮片的转动惯量(应考虑试验台旋转部分的惯量)允差±5%。

6.4试验台安装制动鼓(盘)轴转速的确定试验台安装制动鼓(盘)轴的转速应控制在规定车速的相应转速,允差为士2%。6.5制动器温度测量

在制动过程中应对制动鼓(盘)和制动衬片(衬块)的温度进行测量,并记录之。测量方法和所用传感器应符合JB3936。

6.6制动噪声的测量

在各项试验中每一次制动产生的噪声声级及持续时间均应进行测量并记录。测量时,将声级计的拾音头置于制动器的旋转平面内距制动器500mm处,并把拾音头装在护风球内。制动作用前应先测出环境噪声值并记录,以便对所测制动噪声值加以修正。6.7冷却条件

试验在室温条件下进行,采用通风机对制动器进行冷却。7试验方法及程序

7.1准备

7.1.1被试制动器样品按试验目的由生产厂选送或检测部门抽取,样品数量最少三件。7.1.2检查被试制动器是否符合出厂技术条件,各部分有无异常,用溶剂洗净摩擦衬片(衬块)的表面。7.1.3在制动鼓(盘)和制动衬片(衬块)的测温点上安装测温传感器,对液力驱动式制动器还应在制动轮缸内安装测温传感器。

7.1.4如需测量制动衬片(衬块)的磨损量,可预先在其上定下测量位置,以便测量制动衬片(衬块)的厚度变化(或称蹄总成重量变化以测出磨损的重量)。每-一制动衬片(衬块)上最少测量三点,但必须包括单位压力最大处,以简图示出其测量点的具体位置。7.1.5根据所要求的各试验车速,预先计算出试验台安装制动鼓(盘)轴的相应转速值。计算公式如式(1):

n = 2. 65

式中:V-

-试验车速,km/h

车轮滚动半径,m;

GB/T 12780--91

安装制动鼓(盘)轴的转速,r/min。7.1.6根据被试制动器所承担的惯性载荷,计算在试验台上所采用的飞轮片,并调装好,计算公式如下:

对于两轴车(含双后轴的三轴车)Ip=

(Ga + 7%Go)r

IpR=i+β

(G + 7%G)r2

如为双后轴的三轴车后制动器应承受的惯量I,则:IDR

式中:IP、Ix、IDR-

(2)

(3)

.(4)

分别为前、后制动器和双后轴的三轴车后制动器应承受的转动惯量,kg·m·s;前后轴制动力比;

对于双后轴的三轴车,两后轴制动力之和作为后轴制动力;-汽车空车总质量,kg;

G-汽车满载总质量,kg;

-车轮滚动半径,m;

重力加速度,m/s。

对于三轴铰接式客车:

β1 + β2 + BiB2

B1+B2+βB2

B1 + β2 + βiβ2 )

式中.m-中轴制动器应承受的转动惯量,kg·m·s?,β-—前、中轴制动力比;

β2——前、后轴制动力比。

(G,+ 7%Go)r2

(G. + 7%Go)r2

(G. + 7%Go)p2

7.1.7把被试制动器安装到惯性试验台上,并按图纸要求调整制动衬片(衬块)与制动鼓(盘)之间的间隙。

7.1.8接上输入液(气)压管并检查各接头处的密封情况,如为液压驱动应将液压管路和制动轮缸中的空气放净。

7.1.9测试仪器

根据各试验项目中所需测量的参数,选择并调整测试仪器,标定输入管路液(气)压、输出制动力矩、摩擦付温度、噪声仪等各传感器,绘制标定曲线图。319

7.2试验程序

7.2.1磨合

7.2.1.1试验方法

a.制动初速度50km/h;

GB/T 12780 -91

b.调整制动管路压力,便制动减速度达到0.35g(TL类车)或0.30g(Tm和T类车),从制动初速度进行制动,到终速度为零;

制动间隔时间以控制制动器初温不超过100℃而定;c

d。磨合次数以使制动衬片(衬块)与制动鼓(盘)之间的接触面积达80%以上而定。7.2.1.2 测量项目

每制动50次测量一次输出制动力矩值。7.2.2第一次效能试验:测定制动器经过磨合后的输出制动力矩。7.2.2.1试验方法

制动初速度:

30和50km/h或80%Vmx,但不得超过80km/h(TL类车)30和50km/h或80%Vmax,但不得超过65km/h(Tm类车);30和50km/m(Th类车)。

b.制动管路压力,按被试制动器在汽车上所使用的液(气)压力范圃(从最低值到最高值)每隔1 MPa(0. 1 MPa)作为一级,或按使制动减速度达 T类 0. 1 g ~~0. 8g、Tm和 Tn类 0. 1 g ~0. 65g的制动管路压力,每0.1g作为一级,每次以规定的制动管路压力或制动减速度从制动初速度进行制动,直至速度为零。

制动器初始温度控制在80士5℃。c.

c。制动次数,在每种制动初速度和每种制动管路压力(或每种制动减速度)下制动一次,在整个制动管路(或制动减速度)范围内最少做5次。7.2.2.2测量项目:每次制动,记录制动初速度、制动管路压力(制动减速度)、输出制动力矩,制动器初温、制动时间及制动噪声声级在同一图面内。制动初速度宜先从低速做起然后逐渐转入高速。7.2.3第一次衰退一恢复试验:检查制动器在多次连续使用时性能衰变及其冷却后的恢复能力。7.2.3.1基准校核

调整制动管路压力使制动减速度为0.45g,从制动初速度为30km/h制动直到速度为零,进行3次基准校核,制动器初温控制在100℃以下。7.2.3.2衰退试验

制动初速度为65km/n(T类车)或50km/h(Tm、Ts类车)。b.

制动管路压力,使制动减速度为0.45g。制动器初温,第一次制动时制动器初温为80士5℃。关闭风机。制动周期为60s。

制动次数,从规定的制动初速度进行制动直到速度为零,共做15次。衰退试验后,制动鼓(盘)以相当30km/h车速的运转打开风机以10m/s的风速使制动器冷却f

3 min后开始恢复试验。

7.2.3.3恢复试验

制动初速度30km/h。

制动管路压力,使制动减速度为0.45g。冷却,以10m/s的风速,在整个试验过程中冷却制动器。制动次数,10次。

e制动周期,60s。

7.2.3.4测量项目

GB/T 12780—91

每次制动记录制动初速度、制动管路压力(或制动减速度)、输出制动力矩、制动鼓(盘)温度、制动衬片(块)温度、制动时间、制动躁声声级,这些参数应记录在同一图面内。7.2.4第二次效能试验:检验制动器经过第一次衰退和恢复试验后的性能变化。7.2.4.1试验方法同本标准7.2.2.1。7.2.4.2测量项目同本标准7.2.2.2。7.2.5第二次衰退试验:检查制动器在以低的制动管路压力(制动减速度)长时间使用下的性能衰变情况。

7.2.5.1试验方法

制动初速度:40km/h(T类车);30km/h(Tm、Th类车)。

制动管路压力:使制动减速度为0.079。b.

控制方式:恒定输出制动力矩、拖磨方式。c.

制动时间:每次拖磨40s(油压式)或12s(气压式),拖磨间断时间60s(油压式)或18s(气压式),总试验时间1800s。

制动器初始温度:第一拖磨时制动器温度为室温。f

冷却:试验过程中关闭风机。

如试验设备无法进行恒定输出控制和拖磨方式,可采用下述方法:制动初速:60~30km/h;

制动管路压力;调整到使制动减速度为0.3g;制动器初温:第一次制动之前为室温;制动间隔:T—40s,Tm、Th-60s;制动次数:60次。

7.2.5.2测量项目:

每次制动时记录制动管路压力、输出制动力矩、制动鼓(盘)温度、制动衬片(衬块)温度、制动轮缸内制动液温度。通过观察、记录制动衬片(块)在第几次制动时发出烧焦味、冒烟;第几次制动出现气阻,气阻时的制动衬片(块)温度。

7.2.5.3外观检查

试验结束后,打开通风机使制动器以低速运转直至其温度与室温一致,检查制动衬片(衬块)有无裂纹、积炭、烧焦及摩擦衬片(衬块)表面有无亮膜等,如为液力驱动式制动器,应在试验停止后,继续记录制动液温度上升值,直至达到最高值,同时记录达到最高值的时间。

7.2.6第二次磨合:进行7.2.1.1的试验,但制动次数为50次。7.2.7第三次效能试验:检验制动器经过第二次衰退试验和第二次磨合后的性能变化。7.2.7.1试验方法同本标准 7.2.2.1。7.2.7.2测量项目同本标准7.2.2.2。7.2.8制动器磨损试验:测量制动衬片(衬块)的磨损量,7.2.8.1试验方法

在上述性能试验后,首先对每一制动衬片(衬块)选定点的厚度进行精确测量,精确度0.01mm;如为干法成型的制动衬片(衬块)可称制动蹄总成(制动衬块总成)的质量,精确度1g。然后进行磨损试验;制动初速度30km/h,制动器初温不超过100℃、200℃、250℃各制动500次;制动初速度50km/h(除T类外)制动器初温不超过100℃、200℃、250℃各制动500次;制动初速度65km/h。T类车,不超过321

GB/T12780-91

100℃、200℃、250℃各制动500次。制动管路压力调整到使制动减速度为0.3g,从制动初速度制动,直至速度为零,用风机冷却,保持要求的制动器初温。7.2.8.2测量项目

每次制动,测量制动衬片(衬块)指定点的厚度,计算制动衬片(衬块)的总磨损量。对于干法成型制动衬片(衬块),可在磨损试验结束后称制动器总成(制动村块总成)重量,以计算出磨损重量值。

7.3记录

按附录A(参考件)规定的格式记录。322

总质量

轴荷分配

空载:前

满载:前

重心高度:空载

制动器型式:前

制动器驱动方式:前

轮缸直径:前

前、后制动力比

摩擦材料

GB/T12780—91

附录A

记录纸格式及绘制各曲线的格式(参考件)

整车参数及制动器参数表

出厂年份

生产厂

kg轮胎尺寸

摩擦衬片(衬块)与制动鼓(盘)间的间隙前

制动液牌号

滚动半径

前、中制动力比

磨合方式

制动管路压力

接触面积

样品编号

试验日期

制动力矩M

GB/T12780-—91

磨合次数

操作者

第一(二)次磨合

日室温

表 A3 第一(二、三)次效能试验室温

制动减速度,9

制动管路压力P,MPa

制动鼓(盘)温度T缺(盒)

摩擦衬片(衬块)温度T村片(村块)℃

制动油温度T#

制动时间t,s

环境噪声

制动噪声www.bzxz.net

制动噪声

修正值

持续时间,$

操作者

样品编号

试验车速

MuN·m

制动减速度(制动管路压力)

制动力矩M

GB/T 12780—91

图 A1 第一(二、三)次效能试验表 A4 第一次衰退试验和恢复试验室温

制动减速度,9

动管路压力 P ,MPa

制动鼓(盘)温度T载(靠)

摩擦衬片(衬块)温度 T村片《封块》制动油温度 T,C

制动时间,s

试验日期

试验台安装制动鼓(盘)轴转速

g(MPa)

操作者

环境噪声

制动噪声

制动噪声

修正值

持续时间,s

样品编号

试验车速

减速度

GB/T 12780—91

图 A2 第一次衰退试验和恢复试验表A5第二次衰退试验

试验日期

试验台安装制动鼓(盘)轴转速

9操作者

制动减速度,9

制动管路压力 P,MPa

制动鼓(盘)温度 T做(), C

摩擦衬片(衬块)温度 T对H(对块), C制动油温度 T恤,C

制动时间t,s

样品编号

摩擦材料

制动前鼓(盘)初温

操作者

测量点

磨损量

附加说明:

GB/T12780—91

第二次衰退试验

各次磨损试验

生产厂

本标准由中国汽车工业总公司提出。本标准由全国汽车标准化技术委员会归口。本标准由长春汽车研究所负责起草。本标准主要起草人李明丽、昊忠义。4

试验日期

自本标准实施之日起,原中华人民共和国第一机械工业部部标准JB2805一79《汽车制动器台架

试验方法》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。