JB/T 5000.4-1998

基本信息

标准号: JB/T 5000.4-1998

中文名称:重型机械通用技术条件 铸铁件

标准类别:机械行业标准(JB)

英文名称: General technical conditions for heavy machinery castings

标准状态:已作废

发布日期:1998-09-30

实施日期:1998-12-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:232997

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.80钢铁铸件

中标分类号:冶金>>冶金机械设备>>H90冶金机械设备综合

出版信息

页数:11 页

标准价格:10.0 元

相关单位信息

发布部门:机械工业部治金设备标准化技术委员会

标准简介

JB/T 5000.4-1998 本标准规定了铸铁件的技术要求,试验方法,验收规则,标志与证明。 本标准适用于重型机械中用砂型或导热性与砂型相仿的铸型中铸造的灰铸铁件、球墨铸铁件和耐热铸铁件。 (注: 本标准是在 JB/ZQ 4000.5-86《铸件通用技术》的基础上,非等效采用德国西马克(SMS)SN200/5《加工规范 铸件》和日本日立造船株式会社MS-001-0003《铸件检查标准》编制的。) JB/T 5000.4-1998 重型机械通用技术条件 铸铁件 JB/T5000.4-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T5000.4-1998

本标准非等效采用德国西马克公司(SMS)SN200/5《加工规范MS-001-0003《铸件检查标准》,补充细化了铸铁件有关技术要求。铸件》和日本立造船株式会社

凡产品图样和技术文件中无特殊要求时,均应符合本标准的规定。本标准的附录A是标准的附录。

本标准由机械工业部冶金设备标准化技术委员会提出并归口。本标准负责起草单位:第-一重型机械集团公司。本标准参加起草单位:西安重型机械研究所。本标准主要起草人:段秀明、卢家德。399

1范围

中华人民共和国机械行业标准

重型机械通用技术条件

铸铁件

The heavy mechanical general techniques and standardsIron casting

本标准规定了铸铁件的技术要求、试验方法、验收规则、标志与证明。JB/T 5000.4--. 1998

本标准适用于重型机械中用砂型或导热性与砂型相仿的铸型中铸造的灰铸铁件、球墨铸铁件和耐热铸铁件。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1348--88球墨铸铁件

GB/T6060.1-·1997表面粗糙度比较样块铸造表面GB6414—86铸件尺寸公差

GB9437—88耐热铸铁件

GB9439·88灰铸铁件

GB/T11351—89.铸件重量公差

JB/T5000.12--1998重型机械通用技术条件涂装3技术要求

3.1铸铁牌号、化学成分和力学性能3.1.1灰铸铁牌号和力学性能按GB9439,化学成分由供方自行快定,但必须达到G139139规定的牌是及相应的力学性能指标。对化学成分有特殊要求时由供需双方商定,3.1.2球墨铸铁牌号和力学性能按GB1348,化学成分由供方自行决定,但必须达到(GB1318规定的牌号及相应的力学性能指标。对化学成分有特殊要求时由供需双方商定。3.1.3耐热铸铁牌号、化学成分和力学性能按GB9437。3.2尺寸公差及公差带的配置

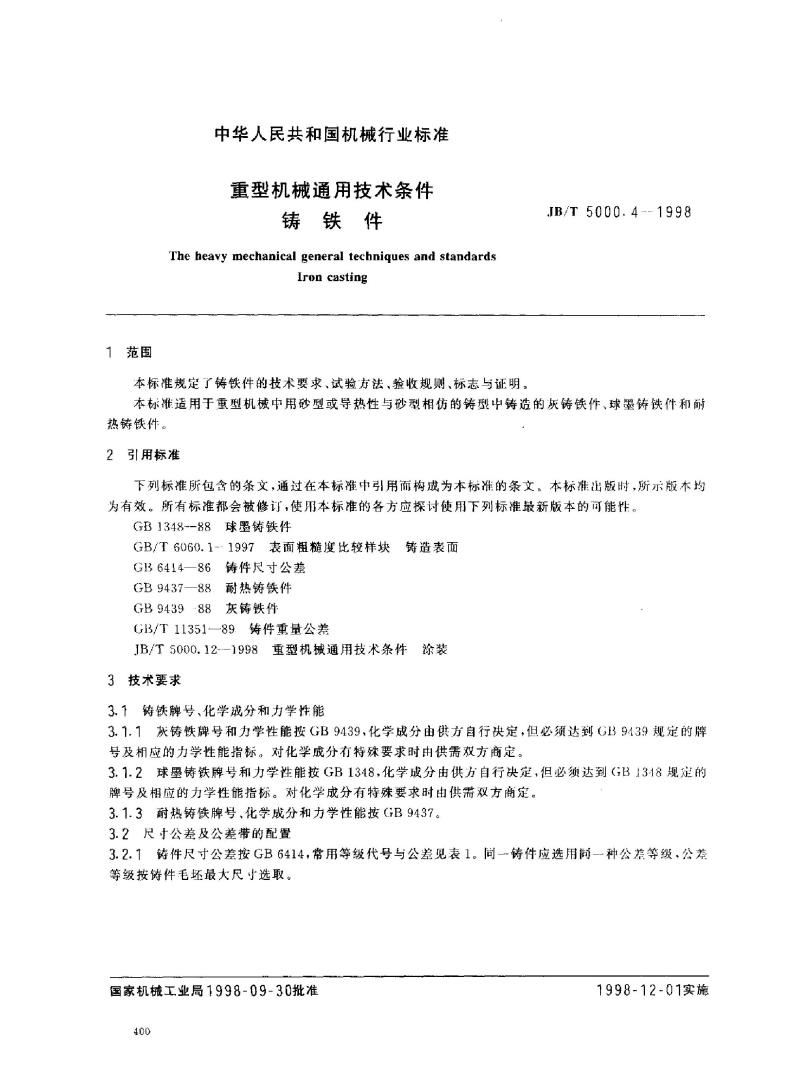

3.2.1铸件尺寸公差按GB6414,常用等级代号与公差见表1。冏一铸件应选用同一种公差等级、公差等级按件毛坏最大尺小选取。

国家机械工业局1998-09-30批准400

1998-12-01实施

铸件毛坏基本尺寸

铸件尺寸公差不包括拔模斜度。JB/T 5000.4—1998

铸铁件尺寸公差

公差等级

凡图样及技术文件未作规定时,小批和单件生产铸件的尺寸公差等级按黑框推荐的等级选取:成批和大量生2

产铸件的尺寸公差等级相应提高两级3.2.2铸件尺寸公差带应对称于铸件毛坏基本尺寸配置,即公差的一半位于正侧,另-半位十负侧(见图1和图2)。有特殊要求时,公差带也可非对称配置,但应在图样上标注或技术文件中规定。铸件毛坏基本尺寸指:

图样中标注的两个非机械加工面间尺寸;图样巾标注的非机械加工内外径、圆角和圆弧:图样中标注的机械加工尺寸加上加工余量(见图1和图2)。铸件毛坪基本尺寸

最小极限尺寸

最大极限尺

图1铸件的极限尺寸

JB/T5000.4-1998

机械加工余量

铸件公差之半

加工最终表面一

铸件毛坏基本尺寸

图2机械加工余量写铸件尺寸公差的关系3.2.3铸件有倾斜的部位,其尺寸公差带应沿倾斜面对称配置(见图3)。铸件尺寸公差带

图3倾斜部位的尺寸公差带

3.2.4除另有规定外,壁厚尺寸公差等级可降-级选用。如图样上一般尺寸公差为CT12,则壁厚尺寸公差为CT13。

3.2.5非机械加工铸造内、外圆角或圆弧其最小极限尺寸为图样标注尺寸,最大极限尺寸为图样标注尺寸加公差值。

3.3错型(错箱)值

错型(见图4)必须位于表1规定的公差值之内。当需进一步限制错型值时,则应在图样上标注,其值应从GB6414一86的表3中选取,且不得与表1中所列值相加。错型

图4错型

3.4加工余量

JB/T 5000.4-1998

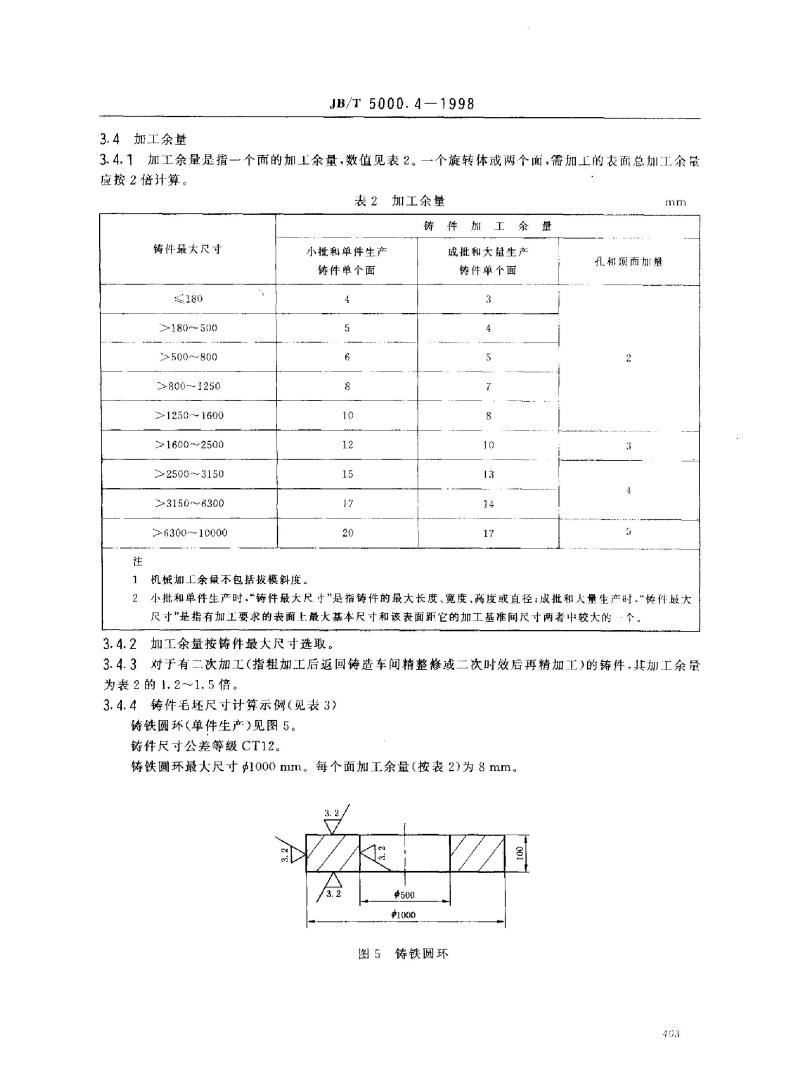

3.4.1加工余量是指一个面的加工余量,数值见表2。一个旋转体或两个面,需加上的表面总加工余品应按2倍计算。

表2加工余量

铸件加

铸件最大尺寸

>180~500

500~800

8001250

1250 1600

1600~2500

22500~3150

3150~6300

≥6300~~10000

机械加上量不包括拔模斜度

小批和单件生产

铸件单个面

成批和大量生产

铸件单个面

孔和顺面加量

2小批和单件生产时“铸件最大尺于”是指铸件的最大长度、宽度、高度或直径;成批和人量生产时“铸件最大尺”是指有加工要求的表面上最大基本尺寸和该表面距它的加工基谁间尺寸两者中较大的·个。3.4.2加工余量按铸件最大尺寸选取。3.4.3对于有二次加工(指粗加工后返回铸造车问精整修或二次时效后再精加工)的铸件,其加工余量为表2的1.2~1.5倍。

3.4.4铸件毛坏尺寸计算示例(见表3)铸铁圆环(单件生产)见图5。

铸件尺寸公差等级CT12。

铸铁圆环最大尺寸1000mm。每个面加工余量(按表2)为8mm。.2/

中1000

图5铸铁圆环bzxz.net

加工件公称尺寸

加工余量

2×8-2×2

+2×811×2

注:铸件毛坏尺寸不包括拔模斜度,3.5铸件重量公差

JB/T 5000.4--1998

铸铁圆环毛坏尺寸

铸件毛坏尺寸

最小尺小

最大民于

铸件重鼠公差按GB/T11351规定执行。当铸件的重量公差作为验收依据时,应在图样或技术文件中注明。

3.6骨口切割余量及其有关处置

3.6.1铸件的冒口切割余量按表4。表4铸件的冒口切割余量

冒口残留痕迹

最大凸起值

不得超过该处加工余量的1/2,最小要有3~5mm的机械加工余量,3.6.2当铸件冒口设置在非加工面上时,应创磨修平达到表面质量要求。3.6.3铸件胃般应在热处理前去除。3.7表面质量要求

3.7.1铸件上的型砂、芯砂、芯骨、多肉、粘砂、夹砂等应铲磨平整,清理于净。3.7.2对错型、凸台铸偏等应给子修正,达到圆滑过渡,以保证外观质量。800

3.7.3铸件表面铸造缺陷,在不影响使用性能的情况下,经清理后符合下列情况者允许存在:a)加工面上的缺陷,经加工应能除去;b)铸件非加工外表面凹坑不得超过表5的规定。表5准100mm×100mm范内充许的凹坑大小铸件重量

凹坑尺寸和数量

2000kg

2- mm,深2 mm,3个

2000kg

3~-6mm深3mm.3个

注:重量不大于2000kg的铸件,不大于2mm的散存凹坑不计:重量大于2000kg的铸件,不大于$3mm的散存叫坑不计

3.7.4铸件非加工表面的皱韬,深度小于2mm,间距应大于100mm。3.7.5铸件不允许存在的缺陷:

a)影响铸件使用性能的铸造缺陷,如裂纹、冷隔、缩孔、夹渣等;b)重要的螺纹孔、滚动光件的工作面、滚轮的踏面等表面的铸造缺陷;c)非加工表面导致泄漏的缺陷;d)在订货文件中注明的其他重要工作面上的缺陷。3.7.6对铸件加工表面的粗糙度要求3.7.6.1铸件非加上表面粗糙度应符合表6的规定。404

手工干型

JB/T5000.4.-.1998

表6铸件非加工表面粗糙度

机器干型

3.7.6.2铸件表面粗糙度以GB/T6060.1规定的比较样块或自制的比较样件对比检查。比较样件由供需双方协商选定和确定。铸件表面有80%面积不低于比较样块时,则认为合格。铸件丧面经检验人员确认不低于比较样件时也认为合格。3.7.7铸件如喷丸处理则表面粗糙度以喷丸处理后为准。3.8铸件的补焊

3.8.1铸件在保证使用性能和外观质量的情况下,经技术检验部门同意及需方认可寸能进行补炼,3.8.2补焊时必须将补焊部位清理净、露出母材,以保证补焊质量。补焊时应根据铸件的材质、形状药构和使用要求等制定可靠的补焊工艺并在补焊过程中严格执行。3.8.3精度稳定性要求较高,且在补焊过程中有可能产生较大应力的铸铁件应进行消除应力处理,冷加工后发现的缺陷采用铸308焊条补焊的除外。3.9喷丸、涂底漆

3.9.1机器产品铸件的非加工表面均需喷丸处理或滚筒清理,达到清洁度Sa2点级的要求。3.9.2铸件在最后喷丸处理后6h内即应涂底漆。涂底漆时,铸件本身温度和环境温度不得低于涂漆允许的温度。涂漆前,铸件上的粉尘等物应用无油无水压缩空气或吸尘器清理下净。3.9.3有关涂漆的要求按JB/T5000.12的有关规定。4试验方法

4.1灰铸铁件试验方法按GB9439的规定。4.2球墨铸铁件试验方法按CB1348的规定。4.3耐热铸铁件试验方法按GB9437的规定。5验收规则

5.1检验权利和检验地点

5.1.1铸件应由供方技术检验部门检验和验收。露方有权对铸件进行检验。需方要求参加供方检验时。双行应商定提交检验的日期。若需方在商定的时间未能到场,供方可自行检验,并将检验结果提交需方。5.1.2除供需双方商定只能在需方检验外,最终检验-般在供方进行。供需双方对铸件质量发生争议时,检验可在双方商定的第三方进行。5.2批量的划定

5.2.1由同一包铁水浇注的铸件为个批量。5.2.2每一批铸件的最大重量为清铲完,重2000kg的铸件。经供需双方间意,批量的重量可以变动,5.2.3如果一个铸件的重量大于或等于2000kg时,就单成为-个批量。5.2,4当连续不断地熔化大量网一牌号的铁水时,以2h内所浇注的铸件为-个批量,5.3试验次数、试验结果的评定和复验5.3.1检验抗拉强度或冲击值时,每批至少取1根抗拉试样或-·组3根)冲击试样进行试验。试验结果符合要求,则该批铸件为合格,如果试验结果达不到要求,再用双倍同批试样进行重复试验。5.3.2当重复试验结果都达到要求时,则该批铸件为合格:如果双倍重复试验中有1/2达不到要求时,则该批铸件为不合格。

若因热处理不当造成不合格时,充许再次热处理,但重复热处理的次数不得超过2次。5.3.3耐热铸铁件每批铸件应进行一次化学成分的分析,若化学成分不合格·允许用双倍同批试样405

JB/T 5000.4

---1998

重新分析·“次,试样全合格时才算合格。5.3.4铸件以铸态供货时,如果性能达不到要求,经需方同意,供方可将铸件和其代表的试块进行热处理后重新试验。

5.4几何形状和尺寸

首批铸件和重要铸件,应按图样规定逐件检查几何形状和尺寸。般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽查,抽查的方法按双方商定的方式进行。5.5铸件表面质量按3.7要求验收。5.6试验的有效性

如果不是由于铸件本身的质量问题,而是出于下列原因之一造成试验结果不符合要求时,则试验无效:

a)试样在试验机上的装卡不当或试验机的操作不当;b)试样有铸造缺陷或试样切削加工不当;c)拉伸试样在标距外断裂;

d)试样拉伸、冲击后在断口上有铸造缺陷。5.7铸铁件的理化检查项目见附录A(标滞的附录)。6标志与证明

6.1重要或单独订货的铸件上应有制造厂的标志。6.2标志的位置、尺寸和方法应由供需双方商定,但要注意不使铸件质量受到损伤。6.3出」铸件应附有供方检验部门签章的质量证明书,证明书应包括下列内容:a)制造厂名或工厂标志;

b)零件号或订货合同号:

c)材料牌号;

d)主要检验结果。

铸铁件的理化检验项目见表A1.

JB/T 5000.4-1998

附录A

(标的附录)

铸铁件的理化检验

灰铸铁

球墨铸铁

耐热铸铁

江:“—

化学成分

铸铁件的理化检验项目

抗拉强度

”为必检项目“一”为抽检项目。仲长率

神击韧度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用德国西马克公司(SMS)SN200/5《加工规范MS-001-0003《铸件检查标准》,补充细化了铸铁件有关技术要求。铸件》和日本立造船株式会社

凡产品图样和技术文件中无特殊要求时,均应符合本标准的规定。本标准的附录A是标准的附录。

本标准由机械工业部冶金设备标准化技术委员会提出并归口。本标准负责起草单位:第-一重型机械集团公司。本标准参加起草单位:西安重型机械研究所。本标准主要起草人:段秀明、卢家德。399

1范围

中华人民共和国机械行业标准

重型机械通用技术条件

铸铁件

The heavy mechanical general techniques and standardsIron casting

本标准规定了铸铁件的技术要求、试验方法、验收规则、标志与证明。JB/T 5000.4--. 1998

本标准适用于重型机械中用砂型或导热性与砂型相仿的铸型中铸造的灰铸铁件、球墨铸铁件和耐热铸铁件。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1348--88球墨铸铁件

GB/T6060.1-·1997表面粗糙度比较样块铸造表面GB6414—86铸件尺寸公差

GB9437—88耐热铸铁件

GB9439·88灰铸铁件

GB/T11351—89.铸件重量公差

JB/T5000.12--1998重型机械通用技术条件涂装3技术要求

3.1铸铁牌号、化学成分和力学性能3.1.1灰铸铁牌号和力学性能按GB9439,化学成分由供方自行快定,但必须达到G139139规定的牌是及相应的力学性能指标。对化学成分有特殊要求时由供需双方商定,3.1.2球墨铸铁牌号和力学性能按GB1348,化学成分由供方自行决定,但必须达到(GB1318规定的牌号及相应的力学性能指标。对化学成分有特殊要求时由供需双方商定。3.1.3耐热铸铁牌号、化学成分和力学性能按GB9437。3.2尺寸公差及公差带的配置

3.2.1铸件尺寸公差按GB6414,常用等级代号与公差见表1。冏一铸件应选用同一种公差等级、公差等级按件毛坏最大尺小选取。

国家机械工业局1998-09-30批准400

1998-12-01实施

铸件毛坏基本尺寸

铸件尺寸公差不包括拔模斜度。JB/T 5000.4—1998

铸铁件尺寸公差

公差等级

凡图样及技术文件未作规定时,小批和单件生产铸件的尺寸公差等级按黑框推荐的等级选取:成批和大量生2

产铸件的尺寸公差等级相应提高两级3.2.2铸件尺寸公差带应对称于铸件毛坏基本尺寸配置,即公差的一半位于正侧,另-半位十负侧(见图1和图2)。有特殊要求时,公差带也可非对称配置,但应在图样上标注或技术文件中规定。铸件毛坏基本尺寸指:

图样中标注的两个非机械加工面间尺寸;图样巾标注的非机械加工内外径、圆角和圆弧:图样中标注的机械加工尺寸加上加工余量(见图1和图2)。铸件毛坪基本尺寸

最小极限尺寸

最大极限尺

图1铸件的极限尺寸

JB/T5000.4-1998

机械加工余量

铸件公差之半

加工最终表面一

铸件毛坏基本尺寸

图2机械加工余量写铸件尺寸公差的关系3.2.3铸件有倾斜的部位,其尺寸公差带应沿倾斜面对称配置(见图3)。铸件尺寸公差带

图3倾斜部位的尺寸公差带

3.2.4除另有规定外,壁厚尺寸公差等级可降-级选用。如图样上一般尺寸公差为CT12,则壁厚尺寸公差为CT13。

3.2.5非机械加工铸造内、外圆角或圆弧其最小极限尺寸为图样标注尺寸,最大极限尺寸为图样标注尺寸加公差值。

3.3错型(错箱)值

错型(见图4)必须位于表1规定的公差值之内。当需进一步限制错型值时,则应在图样上标注,其值应从GB6414一86的表3中选取,且不得与表1中所列值相加。错型

图4错型

3.4加工余量

JB/T 5000.4-1998

3.4.1加工余量是指一个面的加工余量,数值见表2。一个旋转体或两个面,需加上的表面总加工余品应按2倍计算。

表2加工余量

铸件加

铸件最大尺寸

>180~500

500~800

8001250

1250 1600

1600~2500

22500~3150

3150~6300

≥6300~~10000

机械加上量不包括拔模斜度

小批和单件生产

铸件单个面

成批和大量生产

铸件单个面

孔和顺面加量

2小批和单件生产时“铸件最大尺于”是指铸件的最大长度、宽度、高度或直径;成批和人量生产时“铸件最大尺”是指有加工要求的表面上最大基本尺寸和该表面距它的加工基谁间尺寸两者中较大的·个。3.4.2加工余量按铸件最大尺寸选取。3.4.3对于有二次加工(指粗加工后返回铸造车问精整修或二次时效后再精加工)的铸件,其加工余量为表2的1.2~1.5倍。

3.4.4铸件毛坏尺寸计算示例(见表3)铸铁圆环(单件生产)见图5。

铸件尺寸公差等级CT12。

铸铁圆环最大尺寸1000mm。每个面加工余量(按表2)为8mm。.2/

中1000

图5铸铁圆环bzxz.net

加工件公称尺寸

加工余量

2×8-2×2

+2×811×2

注:铸件毛坏尺寸不包括拔模斜度,3.5铸件重量公差

JB/T 5000.4--1998

铸铁圆环毛坏尺寸

铸件毛坏尺寸

最小尺小

最大民于

铸件重鼠公差按GB/T11351规定执行。当铸件的重量公差作为验收依据时,应在图样或技术文件中注明。

3.6骨口切割余量及其有关处置

3.6.1铸件的冒口切割余量按表4。表4铸件的冒口切割余量

冒口残留痕迹

最大凸起值

不得超过该处加工余量的1/2,最小要有3~5mm的机械加工余量,3.6.2当铸件冒口设置在非加工面上时,应创磨修平达到表面质量要求。3.6.3铸件胃般应在热处理前去除。3.7表面质量要求

3.7.1铸件上的型砂、芯砂、芯骨、多肉、粘砂、夹砂等应铲磨平整,清理于净。3.7.2对错型、凸台铸偏等应给子修正,达到圆滑过渡,以保证外观质量。800

3.7.3铸件表面铸造缺陷,在不影响使用性能的情况下,经清理后符合下列情况者允许存在:a)加工面上的缺陷,经加工应能除去;b)铸件非加工外表面凹坑不得超过表5的规定。表5准100mm×100mm范内充许的凹坑大小铸件重量

凹坑尺寸和数量

2000kg

2- mm,深2 mm,3个

2000kg

3~-6mm深3mm.3个

注:重量不大于2000kg的铸件,不大于2mm的散存凹坑不计:重量大于2000kg的铸件,不大于$3mm的散存叫坑不计

3.7.4铸件非加工表面的皱韬,深度小于2mm,间距应大于100mm。3.7.5铸件不允许存在的缺陷:

a)影响铸件使用性能的铸造缺陷,如裂纹、冷隔、缩孔、夹渣等;b)重要的螺纹孔、滚动光件的工作面、滚轮的踏面等表面的铸造缺陷;c)非加工表面导致泄漏的缺陷;d)在订货文件中注明的其他重要工作面上的缺陷。3.7.6对铸件加工表面的粗糙度要求3.7.6.1铸件非加上表面粗糙度应符合表6的规定。404

手工干型

JB/T5000.4.-.1998

表6铸件非加工表面粗糙度

机器干型

3.7.6.2铸件表面粗糙度以GB/T6060.1规定的比较样块或自制的比较样件对比检查。比较样件由供需双方协商选定和确定。铸件表面有80%面积不低于比较样块时,则认为合格。铸件丧面经检验人员确认不低于比较样件时也认为合格。3.7.7铸件如喷丸处理则表面粗糙度以喷丸处理后为准。3.8铸件的补焊

3.8.1铸件在保证使用性能和外观质量的情况下,经技术检验部门同意及需方认可寸能进行补炼,3.8.2补焊时必须将补焊部位清理净、露出母材,以保证补焊质量。补焊时应根据铸件的材质、形状药构和使用要求等制定可靠的补焊工艺并在补焊过程中严格执行。3.8.3精度稳定性要求较高,且在补焊过程中有可能产生较大应力的铸铁件应进行消除应力处理,冷加工后发现的缺陷采用铸308焊条补焊的除外。3.9喷丸、涂底漆

3.9.1机器产品铸件的非加工表面均需喷丸处理或滚筒清理,达到清洁度Sa2点级的要求。3.9.2铸件在最后喷丸处理后6h内即应涂底漆。涂底漆时,铸件本身温度和环境温度不得低于涂漆允许的温度。涂漆前,铸件上的粉尘等物应用无油无水压缩空气或吸尘器清理下净。3.9.3有关涂漆的要求按JB/T5000.12的有关规定。4试验方法

4.1灰铸铁件试验方法按GB9439的规定。4.2球墨铸铁件试验方法按CB1348的规定。4.3耐热铸铁件试验方法按GB9437的规定。5验收规则

5.1检验权利和检验地点

5.1.1铸件应由供方技术检验部门检验和验收。露方有权对铸件进行检验。需方要求参加供方检验时。双行应商定提交检验的日期。若需方在商定的时间未能到场,供方可自行检验,并将检验结果提交需方。5.1.2除供需双方商定只能在需方检验外,最终检验-般在供方进行。供需双方对铸件质量发生争议时,检验可在双方商定的第三方进行。5.2批量的划定

5.2.1由同一包铁水浇注的铸件为个批量。5.2.2每一批铸件的最大重量为清铲完,重2000kg的铸件。经供需双方间意,批量的重量可以变动,5.2.3如果一个铸件的重量大于或等于2000kg时,就单成为-个批量。5.2,4当连续不断地熔化大量网一牌号的铁水时,以2h内所浇注的铸件为-个批量,5.3试验次数、试验结果的评定和复验5.3.1检验抗拉强度或冲击值时,每批至少取1根抗拉试样或-·组3根)冲击试样进行试验。试验结果符合要求,则该批铸件为合格,如果试验结果达不到要求,再用双倍同批试样进行重复试验。5.3.2当重复试验结果都达到要求时,则该批铸件为合格:如果双倍重复试验中有1/2达不到要求时,则该批铸件为不合格。

若因热处理不当造成不合格时,充许再次热处理,但重复热处理的次数不得超过2次。5.3.3耐热铸铁件每批铸件应进行一次化学成分的分析,若化学成分不合格·允许用双倍同批试样405

JB/T 5000.4

---1998

重新分析·“次,试样全合格时才算合格。5.3.4铸件以铸态供货时,如果性能达不到要求,经需方同意,供方可将铸件和其代表的试块进行热处理后重新试验。

5.4几何形状和尺寸

首批铸件和重要铸件,应按图样规定逐件检查几何形状和尺寸。般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽查,抽查的方法按双方商定的方式进行。5.5铸件表面质量按3.7要求验收。5.6试验的有效性

如果不是由于铸件本身的质量问题,而是出于下列原因之一造成试验结果不符合要求时,则试验无效:

a)试样在试验机上的装卡不当或试验机的操作不当;b)试样有铸造缺陷或试样切削加工不当;c)拉伸试样在标距外断裂;

d)试样拉伸、冲击后在断口上有铸造缺陷。5.7铸铁件的理化检查项目见附录A(标滞的附录)。6标志与证明

6.1重要或单独订货的铸件上应有制造厂的标志。6.2标志的位置、尺寸和方法应由供需双方商定,但要注意不使铸件质量受到损伤。6.3出」铸件应附有供方检验部门签章的质量证明书,证明书应包括下列内容:a)制造厂名或工厂标志;

b)零件号或订货合同号:

c)材料牌号;

d)主要检验结果。

铸铁件的理化检验项目见表A1.

JB/T 5000.4-1998

附录A

(标的附录)

铸铁件的理化检验

灰铸铁

球墨铸铁

耐热铸铁

江:“—

化学成分

铸铁件的理化检验项目

抗拉强度

”为必检项目“一”为抽检项目。仲长率

神击韧度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。