HG/T 20646.5-1999

基本信息

标准号: HG/T 20646.5-1999

中文名称:化工装置管道材料设计技术规定

标准类别:化工行业标准(HG)

英文名称: Technical regulations for design of piping materials for chemical plants

标准状态:现行

发布日期:1999-12-10

实施日期:2001-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:573613

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:工程建设>>工业设备安装工程>>P94金属设备与工艺管道安装工程

关联标准

出版信息

页数:24页

标准价格:19.0 元

相关单位信息

标准简介

HG/T 20646.5-1999 化工装置管道材料设计技术规定 HG/T20646.5-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

化工装置管道材料设计技术规定HG/T20646.5-1999

本规定是化工工程设计中编制管道材料控制专业文件的指导性技术文件。1.2范

1.2.1本规定仅适用于工艺管道仪表流程图(PID)上所示出的管道,不包括仪表管线和自动控制阀门和通风、给排水、消防等管线。1.2.2本规定不适用于下列范围:1当管道与设备相连接

1)与设备管口相接时,要求设备制造厂提供与其管道相配对的法兰2)由设备制造厂作为设备一部分提供的管道与本设计的管道相连接时,制造厂应提供与其相配对的法兰、垫片和紧固件。3)设备管口上特殊用途的配对法兰、垫片、紧固件。2本规定不包括系统专业所提出的特殊管件,如疏水器、安全阀、限流孔板、爆破板、过滤器、视镜、事故洗眼器、阻火器及液压阀、电动阀、减压阀、补偿器、挠性软管、消音器等。

3隔热设计、涂漆设计规定。

管道材料的设计按照ASMEB31.3《工艺管道》和HG20695《化工管道设计规范》标准。

制造、公差、测试和检验,应按照所采用的标准规范执行。10.7

3管道材料等级制定与划分要点

3.1管道材料等级制定

根据系统专业提供的条件,按输送流体种类、温度、压力、腐蚀特性等进行装置区的管道材料等级编制,使其划分成不同类别等级。然后根据划分好的等级,确定它们的材料标准,并明确规定每一等级内所用的管子、阀门、法兰、管件、紧固件、垫片等的规格、范围、特性、材料及标准。管道材料等级代号,以数码和英语字母分别表示管道的压力等级和主要用材类别。

管道材料等级表所规定的内容是有关专业都应遵循的准则。管道材料等级表参考格式和编制规定见HG/T20646.2《化工装置管道材料设计工程规定》第3章,管道材料等级代号规定见HG/T20646.2《化工装置管道材料设计工程规定》第1章。

3.2温度压力范围

一般金属、管件等都可使用法兰的温度一压力额定值表,它是指在不同工作温度下所能承受的最大无冲击工作压力,特别是对高温下使用的管件,温度压力额定值表是设计中极重要的参数。

在设计温度下许用的设计压力可按下式计算:(a)t

PA-PNx

×(0)x

PA在设计温度下许用的设计压力,MPa;PN—公称压力,MPa;

(o)一一在设计温度下材料的许用应力,MPa#(α)一一决定组成件厚度时采用的计算温度下材料的许用应力,MPa。由于各国标准对不同材料的基准温度不同,所以相同公称压力值的法兰,在相同温度下允许的工作压力就有不同。同样使用温度与基准温度不同时,允许的工作压力110

也与公称压力不同。

在编制管道材料等级表时,这点必须引起注意,非金属和衬里管道的温度一压力额定值,必须通过试验和有使用经验才能使用。3.3

管道材料等级分界点和范围

3.3.1工艺管道等级划分

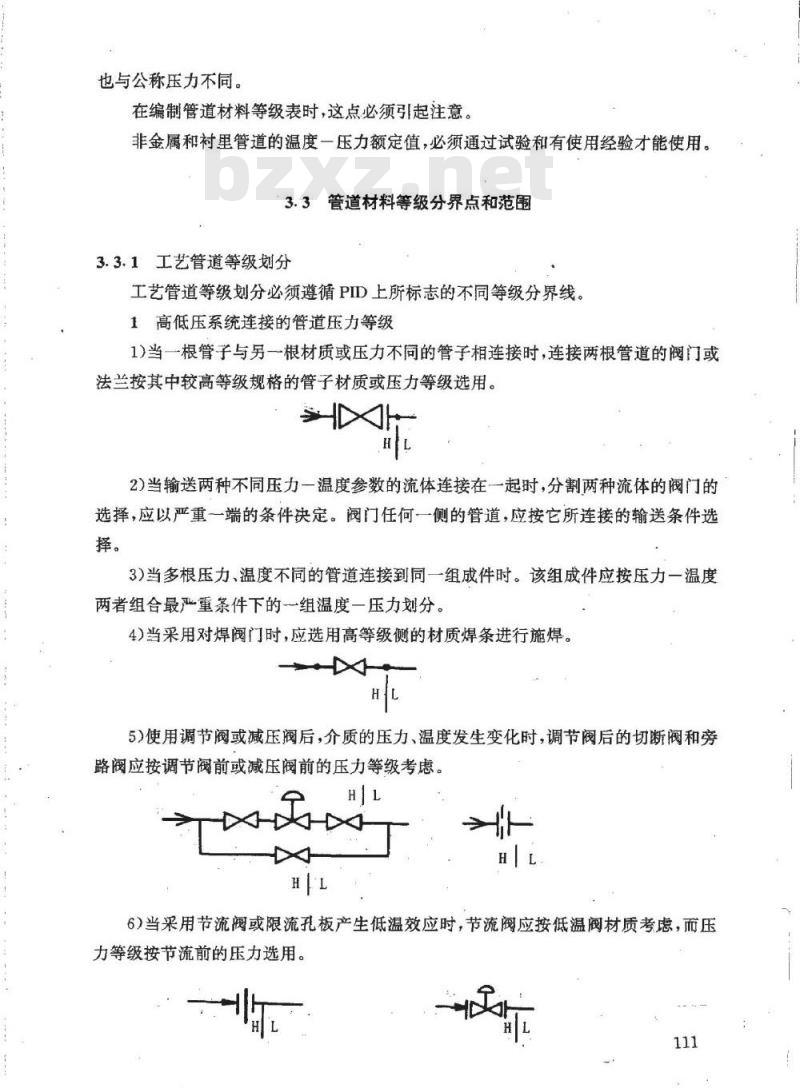

工艺管道等级划分必须遵循PID上所标志的不同等级分界线。1高低压系统连接的管道压力等级1)当一根管子与另一根材质或压力不同的管子相连接时,连接两根管道的阀门或法兰按其中较高等级规格的管子材质或压力等级选用。2)当输送两种不同压力一温度参数的流体连接在一起时,分割两种流体的阀门的选择,应以严重一端的条件决定。阀门任何一侧的管道,应按它所连接的输送条件选择。

3)当多根压力、温度不的管道连接到同一组成件时。该组成件应按压力一温度两者组合最严重条件下的一组温度一压力划分。4)当采用对焊阀门时,应选用高等级侧的材质焊条进行施焊。5)使用调节阀或减压阀后,介质的压力、温度发生变化时,调节阀后的切断阀和旁路阀应按调节阀前或减压阀前的压力等级考虑HL

6)当采用节流阀或限流孔板产生低温效应时,节流阀应按低温阀材质考虑,而压力等级按节流前的压力选用。

7)当通过止回阀后材质发生变化时,止回阀材质应选用高级端材料8)当设备排放管线至水沟或排放至大气时,应以阀门为界,阀前为高等级。2在高温下不同金属的焊接连接和奥氏体钢与碳钢的法兰连接1在奥氏体不锈钢和碳钢之间用法兰连接时,在碳钢管一端用奥氏体不锈钢法兰,由不锈钢法兰与碳钢管焊接。HT

2)当设备为反应器使用不锈钢或高合金钢,而管道为另一种合金或碳钢时,应设计一段过渡短管,该过渡短管含有的合金分别出现在短管两端或介于两种材质之间。在焊接过渡短管时,选用高端的焊条3)焊接在管子、管件上的组对卡具和管架垫板,其材质应与母材相同。4)铝管道中法兰用钢螺栓、螺母紧固时,应设有垫圈隔离。避免不同材料引起的电化学作用而产生腐蚀。

腐蚀裕量

4.0.1工程中管道的腐蚀裕量,应按“材料备忘录”中所列出的数值为依据。4.0.2腐蚀裕量的值是按工艺装置生产厂的经验和实验室的试验数据确定。工程设计中一般是按材料在流体中的年腐蚀速度(mm/a)乘以装置使用年限而定(一般为8~15年)。

腐蚀速度与材料选用的关系见表4.0.2。表4.0.2腐蚀速度与材料选用的关系选Www.bzxZ.net

年腐蚀速度

腐蚀程度

腐蚀裕量mm

可充分使用

不腐蚀

可以使用

0.05~0.005

轻腐蚀

尽量不用

通常材料在非腐蚀性流体中的腐蚀裕量选取如下:碳钢

低合金钢

不锈钢

高合金钢

有色金属

重腐蚀

>5~6

流体为压缩空气、水蒸汽和冷却水的碳钢和低合金钢管道,取腐蚀裕量最小为1.27mm。

4.0.4当流体腐蚀性较强时,相应在计算管壁厚度时增大管壁厚度。有时尽管只有2一5年的寿命,但由于比不锈钢价廉,采用定期更换也是允许的。这就要进行技术经济比较并在技术文件中清楚地说明,定期测量壁厚和更换管子。4.0.5当使用不锈钢材料时,可在温度不高的部分用非金属材料或衬里材料替代不锈钢。

当采用腐蚀裕量较大的碳钢管时,DN50以下的管道可以采用不锈钢材料。113

管径使用限制

5.0.1管径的确定是由系统专业根据生产规模、流量、压力、流速等条件而定。通常所取的管道最小通径如下:

工艺管道(中低压)

(高压)

公用物料管道

管廊上管道

地下管道

地下排水管道

粘度大易堵流体的管道

排液管

高点放空管

DN20(当主管为DN15时可用DN15的排液管)DN15

蒸汽伴管和仪表管、高压设备检漏管根据需要选择。5.0.2

5.0.3工艺装置管道避免使用DN32、DN65,DN125、DN175、DN225、DN550、DN650、DN750、DN850、DN950等规格的管子和管件。5.0.4引进装置如采用英制标准时,应避免使用1%、2%、3、5″、9\等规格的管子和管件。

5.0.5当设备连接口的尺寸为上述规格时,应在设备口处使用异径管立即调整为标准规格(除工艺管道有特定的流速等原因外)。114

端部连接的要求

金属管道的端部连接可分为法兰、对焊、承插、螺纹、卡套、卡箍等连接型式。法兰的连接又分为平焊、对焊、承插、螺纹等型式,非金属管子还有粘结连接。对管件和阀门,连接方式不同其形状也不同,分为法兰、对焊、承插、螺纹等四种连接型式。

6.1法兰连接

主要用于管子与设备、阀门和管件的连接。对于铸铁管和金属衬里管子,由于制造技术的关系,必须用法兰连接。法兰也有不同连接方式,又有不同的密封型式。6.2对焊连接

6.2.1范围

对焊连接型管件、阀门一般用于DN50和DN50以上的管道。6.2.2端部坡口要求

1管子焊接接头的坡口型式,尺寸,按照HG20225《化工金属管道工程施工及验收规范》的规定。

2带颈对焊法兰坡口按照HG20605和HG20606《钢制管法兰,垫片、紧固件》中的规定。

3对焊管件的坡口、粗糙度按照GB/T12459《钢制对焊无缝管件》的规定。4对焊阀门的坡口,在订货时提出要求“同管子坡口”的标准型式。5工程设计如采用美国标准,则坡口的尺寸加工等按照ASMEB16.25《对焊焊接端部》的规定。

特殊型式的坡口,必须要出图加以说明。6.3承插连接

6.3.1范围

通常用于DN40和DN40以下的管道。115

6.3.2承插端部要求

1承插端部为平口。

2承插端部在安装时,管子应先插到管件承口底部,再将管子拉出一些,使承口部有2mm的间隙,然后进行焊接。3除注明外,其余加工表面为6:3/的粗糙度。4承插端部要求按照HG/T21634《锻钢承插焊管件》。5工程设计如采用美国标准,则按照ASMEB16.11《承插焊和螺纹锻钢管件》的规定。

6.4螺纹连接

6.4.1范围

螺纹管件通常使用于公称通径小于DN50。锥管螺纹密封的接头,设计温度不宜大于200℃,对于不可燃、无毒流体,当公称直径为32~50mm时,设计压力不应大于4MPa;公称直径为25mm时,设计压力不应大于8MPa;公称直径小于或等于20mm时,设计压力不应大于10MPa,高于上述压力应采用密封焊。6.4.2螺纹标准

我国GB/T12716《60°圆锥管螺纹》标准与美国标准《PipeThreadsGeneralPurpose(INCH)\》ANSI/ASMEB1.20.1中NPT部分等同。对于铸铁管件和镀锌管件等则使用GB7306《用螺纹密封的管螺纹》标准的锥管螺纹,其牙型角为55°。这两种螺纹的角度和螺距不同,不可互配。在设计和采购时应提出对螺纹的要求。6.4.3由于锥管螺纹的角度和螺距不同,对于不同国家的设备、机械选用连接时,必须引起注意。

6.4.4螺纹公差按所选用的标准规定。6.4.5加工的螺纹必须与管件轴同心。6.5卡套连接

一般用于外径小于等于25mm管子,适用于蒸汽伴管、检漏管和仪表控制系统。116

6.6卡箍连接

用于金属管插入非金属管,在插口处用金属箍紧。适用于公用物料站,需临时和经常拆洗的洁净管,管与管之间用O形密封圈,凸缘外用金属箍扎紧。117

7.1.1原则

7常用组成件选择

7.1一般要求

根据工艺系统专业提出的设计条件,按输送流体的设计温度、设计压力及流体性质,并满足试压,吹扫、试车等开车时的工作条件,经济地、安全地加以平衡,综合选用廉价材料,力求节省投资,特别是使用昂贵材料时要进行技术经济比较。7.1.2材料标准

管子和组成件及其材质,应按国家最新颁发的国家标准和行业标准选用。对引进工程和涉外工程推荐用ANSI、ASME、API、ASTM、MSS等标准或根据合同规定,采用有关标准。

7.1.3温度一压力等级

管子、管件的壁厚、阀门、法兰等,是以所选用材料的许用应力为基准计算的。通常所说的公称压力,是指在特定温度下的最高无冲击工作压力。公称压力是指与管道组成件的机械强度有关的设计给定压力。我国规定公称压力用代号PN表示,公称压力单位以MPa表示。7.2管子

7.2.1管子通径和壁厚的确定

1管子通径的确定

公称通径是管子的名义直径。

英制系列尺寸以英寸单位表示。公制系列尺寸以毫米(mm)单位表示。2壁厚系列的表示方法

壁厚有两种表示方法

1)用管表号(Sch)表示壁厚;

2)用毫米(mm)表示壁厚,即管外径×壁厚。3管壁厚度的确定

管子壁厚的确定,应由工艺系统专业提出操作工况条件,经管道机械专业计算后:118

提交“管道壁厚计算表”,由管道材料控制专业圆整并选择标准的管道壁厚(特殊材质管子壁厚除外)。

对于焊接管子种类选择壁厚计算,其焊缝质量系数E,见表7.2.1。表7.2.1焊缝质量系数E

方法及检验要求

100%无损检测

局部无损检测

不作无损检测

电阻焊

加热炉焊

螺旋缝自动焊

单面对接焊

双面对接焊

0.65(不作无损检测)0.85<100%涡流探伤)0.60

0.80~0.85(无损检测)

注:无损检测指采用射线或超声波检测。7.2.2管子选用

我国已编制了HG20553《化工配管用无缝及焊接钢管尺寸选用系列》,在工程设计中应优先选用Ia系列的管子外径和各种管表号的管子。常用管子标准和使用范围见各有关标准的规定。7.2.3管子的理论重量计算:

W=0.02466(D-t)t

D管子的外径,mm

t管子的壁厚,mm;

W管子的重量,kg/m。

7.3管件

管件选择主要是根据用途:使用的场合等来确定管件的种类,并按照所在管道的设计压力、设计温度来确定其温度一压力等级,以公称压力或管表号或壁厚表示该管件的等级。

7.3.1弯头优先选用弯曲半径为DN1.5的长半径弯头,特殊情况时可选用其它弯曲半径的弯头。

7.3.2一般DN50和DN50以上的管道采用对焊管件。DN40和DN40以下的管道采用承插管件或螺纹管件。

7.3.3当从主管引出支管时:支管直径与主管直径的比值大于等于0.5时,采用异径119

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本规定是化工工程设计中编制管道材料控制专业文件的指导性技术文件。1.2范

1.2.1本规定仅适用于工艺管道仪表流程图(PID)上所示出的管道,不包括仪表管线和自动控制阀门和通风、给排水、消防等管线。1.2.2本规定不适用于下列范围:1当管道与设备相连接

1)与设备管口相接时,要求设备制造厂提供与其管道相配对的法兰2)由设备制造厂作为设备一部分提供的管道与本设计的管道相连接时,制造厂应提供与其相配对的法兰、垫片和紧固件。3)设备管口上特殊用途的配对法兰、垫片、紧固件。2本规定不包括系统专业所提出的特殊管件,如疏水器、安全阀、限流孔板、爆破板、过滤器、视镜、事故洗眼器、阻火器及液压阀、电动阀、减压阀、补偿器、挠性软管、消音器等。

3隔热设计、涂漆设计规定。

管道材料的设计按照ASMEB31.3《工艺管道》和HG20695《化工管道设计规范》标准。

制造、公差、测试和检验,应按照所采用的标准规范执行。10.7

3管道材料等级制定与划分要点

3.1管道材料等级制定

根据系统专业提供的条件,按输送流体种类、温度、压力、腐蚀特性等进行装置区的管道材料等级编制,使其划分成不同类别等级。然后根据划分好的等级,确定它们的材料标准,并明确规定每一等级内所用的管子、阀门、法兰、管件、紧固件、垫片等的规格、范围、特性、材料及标准。管道材料等级代号,以数码和英语字母分别表示管道的压力等级和主要用材类别。

管道材料等级表所规定的内容是有关专业都应遵循的准则。管道材料等级表参考格式和编制规定见HG/T20646.2《化工装置管道材料设计工程规定》第3章,管道材料等级代号规定见HG/T20646.2《化工装置管道材料设计工程规定》第1章。

3.2温度压力范围

一般金属、管件等都可使用法兰的温度一压力额定值表,它是指在不同工作温度下所能承受的最大无冲击工作压力,特别是对高温下使用的管件,温度压力额定值表是设计中极重要的参数。

在设计温度下许用的设计压力可按下式计算:(a)t

PA-PNx

×(0)x

PA在设计温度下许用的设计压力,MPa;PN—公称压力,MPa;

(o)一一在设计温度下材料的许用应力,MPa#(α)一一决定组成件厚度时采用的计算温度下材料的许用应力,MPa。由于各国标准对不同材料的基准温度不同,所以相同公称压力值的法兰,在相同温度下允许的工作压力就有不同。同样使用温度与基准温度不同时,允许的工作压力110

也与公称压力不同。

在编制管道材料等级表时,这点必须引起注意,非金属和衬里管道的温度一压力额定值,必须通过试验和有使用经验才能使用。3.3

管道材料等级分界点和范围

3.3.1工艺管道等级划分

工艺管道等级划分必须遵循PID上所标志的不同等级分界线。1高低压系统连接的管道压力等级1)当一根管子与另一根材质或压力不同的管子相连接时,连接两根管道的阀门或法兰按其中较高等级规格的管子材质或压力等级选用。2)当输送两种不同压力一温度参数的流体连接在一起时,分割两种流体的阀门的选择,应以严重一端的条件决定。阀门任何一侧的管道,应按它所连接的输送条件选择。

3)当多根压力、温度不的管道连接到同一组成件时。该组成件应按压力一温度两者组合最严重条件下的一组温度一压力划分。4)当采用对焊阀门时,应选用高等级侧的材质焊条进行施焊。5)使用调节阀或减压阀后,介质的压力、温度发生变化时,调节阀后的切断阀和旁路阀应按调节阀前或减压阀前的压力等级考虑HL

6)当采用节流阀或限流孔板产生低温效应时,节流阀应按低温阀材质考虑,而压力等级按节流前的压力选用。

7)当通过止回阀后材质发生变化时,止回阀材质应选用高级端材料8)当设备排放管线至水沟或排放至大气时,应以阀门为界,阀前为高等级。2在高温下不同金属的焊接连接和奥氏体钢与碳钢的法兰连接1在奥氏体不锈钢和碳钢之间用法兰连接时,在碳钢管一端用奥氏体不锈钢法兰,由不锈钢法兰与碳钢管焊接。HT

2)当设备为反应器使用不锈钢或高合金钢,而管道为另一种合金或碳钢时,应设计一段过渡短管,该过渡短管含有的合金分别出现在短管两端或介于两种材质之间。在焊接过渡短管时,选用高端的焊条3)焊接在管子、管件上的组对卡具和管架垫板,其材质应与母材相同。4)铝管道中法兰用钢螺栓、螺母紧固时,应设有垫圈隔离。避免不同材料引起的电化学作用而产生腐蚀。

腐蚀裕量

4.0.1工程中管道的腐蚀裕量,应按“材料备忘录”中所列出的数值为依据。4.0.2腐蚀裕量的值是按工艺装置生产厂的经验和实验室的试验数据确定。工程设计中一般是按材料在流体中的年腐蚀速度(mm/a)乘以装置使用年限而定(一般为8~15年)。

腐蚀速度与材料选用的关系见表4.0.2。表4.0.2腐蚀速度与材料选用的关系选Www.bzxZ.net

年腐蚀速度

腐蚀程度

腐蚀裕量mm

可充分使用

不腐蚀

可以使用

0.05~0.005

轻腐蚀

尽量不用

通常材料在非腐蚀性流体中的腐蚀裕量选取如下:碳钢

低合金钢

不锈钢

高合金钢

有色金属

重腐蚀

>5~6

流体为压缩空气、水蒸汽和冷却水的碳钢和低合金钢管道,取腐蚀裕量最小为1.27mm。

4.0.4当流体腐蚀性较强时,相应在计算管壁厚度时增大管壁厚度。有时尽管只有2一5年的寿命,但由于比不锈钢价廉,采用定期更换也是允许的。这就要进行技术经济比较并在技术文件中清楚地说明,定期测量壁厚和更换管子。4.0.5当使用不锈钢材料时,可在温度不高的部分用非金属材料或衬里材料替代不锈钢。

当采用腐蚀裕量较大的碳钢管时,DN50以下的管道可以采用不锈钢材料。113

管径使用限制

5.0.1管径的确定是由系统专业根据生产规模、流量、压力、流速等条件而定。通常所取的管道最小通径如下:

工艺管道(中低压)

(高压)

公用物料管道

管廊上管道

地下管道

地下排水管道

粘度大易堵流体的管道

排液管

高点放空管

DN20(当主管为DN15时可用DN15的排液管)DN15

蒸汽伴管和仪表管、高压设备检漏管根据需要选择。5.0.2

5.0.3工艺装置管道避免使用DN32、DN65,DN125、DN175、DN225、DN550、DN650、DN750、DN850、DN950等规格的管子和管件。5.0.4引进装置如采用英制标准时,应避免使用1%、2%、3、5″、9\等规格的管子和管件。

5.0.5当设备连接口的尺寸为上述规格时,应在设备口处使用异径管立即调整为标准规格(除工艺管道有特定的流速等原因外)。114

端部连接的要求

金属管道的端部连接可分为法兰、对焊、承插、螺纹、卡套、卡箍等连接型式。法兰的连接又分为平焊、对焊、承插、螺纹等型式,非金属管子还有粘结连接。对管件和阀门,连接方式不同其形状也不同,分为法兰、对焊、承插、螺纹等四种连接型式。

6.1法兰连接

主要用于管子与设备、阀门和管件的连接。对于铸铁管和金属衬里管子,由于制造技术的关系,必须用法兰连接。法兰也有不同连接方式,又有不同的密封型式。6.2对焊连接

6.2.1范围

对焊连接型管件、阀门一般用于DN50和DN50以上的管道。6.2.2端部坡口要求

1管子焊接接头的坡口型式,尺寸,按照HG20225《化工金属管道工程施工及验收规范》的规定。

2带颈对焊法兰坡口按照HG20605和HG20606《钢制管法兰,垫片、紧固件》中的规定。

3对焊管件的坡口、粗糙度按照GB/T12459《钢制对焊无缝管件》的规定。4对焊阀门的坡口,在订货时提出要求“同管子坡口”的标准型式。5工程设计如采用美国标准,则坡口的尺寸加工等按照ASMEB16.25《对焊焊接端部》的规定。

特殊型式的坡口,必须要出图加以说明。6.3承插连接

6.3.1范围

通常用于DN40和DN40以下的管道。115

6.3.2承插端部要求

1承插端部为平口。

2承插端部在安装时,管子应先插到管件承口底部,再将管子拉出一些,使承口部有2mm的间隙,然后进行焊接。3除注明外,其余加工表面为6:3/的粗糙度。4承插端部要求按照HG/T21634《锻钢承插焊管件》。5工程设计如采用美国标准,则按照ASMEB16.11《承插焊和螺纹锻钢管件》的规定。

6.4螺纹连接

6.4.1范围

螺纹管件通常使用于公称通径小于DN50。锥管螺纹密封的接头,设计温度不宜大于200℃,对于不可燃、无毒流体,当公称直径为32~50mm时,设计压力不应大于4MPa;公称直径为25mm时,设计压力不应大于8MPa;公称直径小于或等于20mm时,设计压力不应大于10MPa,高于上述压力应采用密封焊。6.4.2螺纹标准

我国GB/T12716《60°圆锥管螺纹》标准与美国标准《PipeThreadsGeneralPurpose(INCH)\》ANSI/ASMEB1.20.1中NPT部分等同。对于铸铁管件和镀锌管件等则使用GB7306《用螺纹密封的管螺纹》标准的锥管螺纹,其牙型角为55°。这两种螺纹的角度和螺距不同,不可互配。在设计和采购时应提出对螺纹的要求。6.4.3由于锥管螺纹的角度和螺距不同,对于不同国家的设备、机械选用连接时,必须引起注意。

6.4.4螺纹公差按所选用的标准规定。6.4.5加工的螺纹必须与管件轴同心。6.5卡套连接

一般用于外径小于等于25mm管子,适用于蒸汽伴管、检漏管和仪表控制系统。116

6.6卡箍连接

用于金属管插入非金属管,在插口处用金属箍紧。适用于公用物料站,需临时和经常拆洗的洁净管,管与管之间用O形密封圈,凸缘外用金属箍扎紧。117

7.1.1原则

7常用组成件选择

7.1一般要求

根据工艺系统专业提出的设计条件,按输送流体的设计温度、设计压力及流体性质,并满足试压,吹扫、试车等开车时的工作条件,经济地、安全地加以平衡,综合选用廉价材料,力求节省投资,特别是使用昂贵材料时要进行技术经济比较。7.1.2材料标准

管子和组成件及其材质,应按国家最新颁发的国家标准和行业标准选用。对引进工程和涉外工程推荐用ANSI、ASME、API、ASTM、MSS等标准或根据合同规定,采用有关标准。

7.1.3温度一压力等级

管子、管件的壁厚、阀门、法兰等,是以所选用材料的许用应力为基准计算的。通常所说的公称压力,是指在特定温度下的最高无冲击工作压力。公称压力是指与管道组成件的机械强度有关的设计给定压力。我国规定公称压力用代号PN表示,公称压力单位以MPa表示。7.2管子

7.2.1管子通径和壁厚的确定

1管子通径的确定

公称通径是管子的名义直径。

英制系列尺寸以英寸单位表示。公制系列尺寸以毫米(mm)单位表示。2壁厚系列的表示方法

壁厚有两种表示方法

1)用管表号(Sch)表示壁厚;

2)用毫米(mm)表示壁厚,即管外径×壁厚。3管壁厚度的确定

管子壁厚的确定,应由工艺系统专业提出操作工况条件,经管道机械专业计算后:118

提交“管道壁厚计算表”,由管道材料控制专业圆整并选择标准的管道壁厚(特殊材质管子壁厚除外)。

对于焊接管子种类选择壁厚计算,其焊缝质量系数E,见表7.2.1。表7.2.1焊缝质量系数E

方法及检验要求

100%无损检测

局部无损检测

不作无损检测

电阻焊

加热炉焊

螺旋缝自动焊

单面对接焊

双面对接焊

0.65(不作无损检测)0.85<100%涡流探伤)0.60

0.80~0.85(无损检测)

注:无损检测指采用射线或超声波检测。7.2.2管子选用

我国已编制了HG20553《化工配管用无缝及焊接钢管尺寸选用系列》,在工程设计中应优先选用Ia系列的管子外径和各种管表号的管子。常用管子标准和使用范围见各有关标准的规定。7.2.3管子的理论重量计算:

W=0.02466(D-t)t

D管子的外径,mm

t管子的壁厚,mm;

W管子的重量,kg/m。

7.3管件

管件选择主要是根据用途:使用的场合等来确定管件的种类,并按照所在管道的设计压力、设计温度来确定其温度一压力等级,以公称压力或管表号或壁厚表示该管件的等级。

7.3.1弯头优先选用弯曲半径为DN1.5的长半径弯头,特殊情况时可选用其它弯曲半径的弯头。

7.3.2一般DN50和DN50以上的管道采用对焊管件。DN40和DN40以下的管道采用承插管件或螺纹管件。

7.3.3当从主管引出支管时:支管直径与主管直径的比值大于等于0.5时,采用异径119

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。