JB/T 5000.7-1998

基本信息

标准号: JB/T 5000.7-1998

中文名称:重型机械通用技术条件 铸钢件补焊

标准类别:机械行业标准(JB)

英文名称: General technical conditions for heavy machinery repair welding of steel castings

标准状态:已作废

发布日期:1998-09-30

实施日期:1998-12-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:202005

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.80钢铁铸件

中标分类号:冶金>>冶金机械设备>>H90冶金机械设备综合

关联标准

替代情况:被JB/T 5000.7-2007替代

出版信息

页数:10 页

标准价格:15.0 元

相关单位信息

发布部门:机械工业部德阳大型铸锻件研究所

标准简介

JB/T 5000.7-1998 本标准件补焊的焊前准备技术要求,补焊技术要求,焊后热处理及检验等内容。 本标准适用于碳钢、低合金钢和高锰钢铸钢件缺陷的精加工前的手工电弧焊补焊。 (注:本标准部分非等效采用了 ASTM A488/488M《铸钢件焊接工艺与焊接人员考核用的方法标准》(1991处版)及 ASTM A148/148M《结构用高强度铸钢件标准》(1989年版)中的有关补焊的部分条款。) JB/T 5000.7-1998 重型机械通用技术条件 铸钢件补焊 JB/T5000.7-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77. 140.80

中华人民共和国机械行业标准

JB/T5000.7-1998

重型机械通用技术条件

铸钢件补焊

The heavy mechanical general techniques and standardsRepairweldingforsteel castings1998-09-30发布

国家机械工业局

1998-12-01实施

JB/T5000.7-1998

本标准的附录A是标准的附录。

本标准由机械工业部德阳大型锻件研究所提出并归口。本标准起草单位:沈阳重型机械集团有限责任公司。本标准主要起草人:许宗建。

1范围

中华人民共和国机械行业标准

重型机械通用技术条件

铸钢件补焊

The heavy mechanical general techniques and standardsRepair welding for steel castingsJB/T 5000.7—1998

本标准规定了铸钢件补焊的焊前准备技术要求、补焊技术要求、焊后热处理及检验等内容。本标准适用于碳钢、低合金钢和高锰钢铸钢件缺陷的精加工前的手工电弧焊补焊。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB98485

GB/T5117-1995

GB/T5118-1995

JB3223-96

堆焊焊条

碳钢焊条

低合金钢焊条

焊接材料质量管理规程

JB/T5000.6--1998重型机械通用技术条件JB/T 6404 - 92

3焊前准备技术要求

大型高锰钢等件

3.1缺陷清理和坡口型式

3.1.1补焊前必须将缺陷彻底清除,坡口面应修得平整圆滑,不得有尖角存在3.1.2根据铸钢件缺陷情况,对补焊区缺陷可采用铲挖、磨削、碳弧气刨、气割或机被加工等方法清除。对焊接性差的铸钢件.当采用碳弧气刨和/或气制清理缺陷时,应先按表2预热,再清理缺陷,碳弧气刨后须打磨去除增碳层,

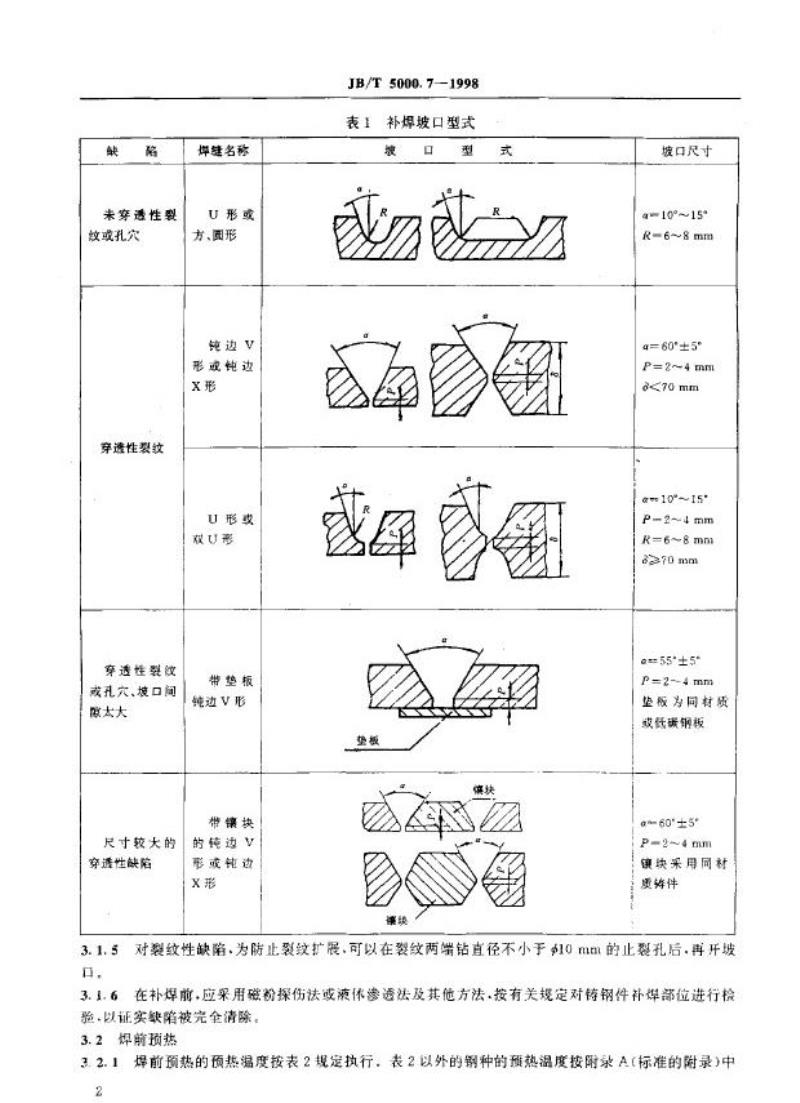

3.1.3补焊区及坡口周围20mm以内的粘砂、油、水、锈等脏物必须彻底清除。3.1.4铸件缺陷补焊的坡口型式可按表1选择,国家机械工业局1998-09-30批准1998-12-01实施

未穿透性裂

效或孔穴

穿性裂纹

穿透性裂改

或孔穴、坡口间

啄太大

尺寸较大的

穿透性缺陷

婵缝名称

U形或

方、圆形

纯边V

形或钝边

U形变

双U恶

带垫板

纯边V形

带镜块

的饨边V

形或钝边

JB/T 5000.71998

表1补焊坡口型式

坡口尺寸

g-10°15°

R=6~8 mm

4=60*±5*

P=2~4mm

<70 mm

a*10*~15*

P-2~4mm

R=6~8mm

e55*±5*

P=2~4 mm

垫板为同材质

或低碳钢板

a60*±5*

p=2~4mm

镶块采用同材

便炼件

对裂纹性缺陷,为防止裂纹扩展.可以在裂纹两端钻直径不小于10mm的止裂孔后.再开坡3. 1. 5

3.1.6在补焊前,应采用磁粉探伤法或液体渗透法及其他方法.按有关规定对铸钢件补焊部位进行检验·以证实缺陷被完全清除。

3.2焊前预热

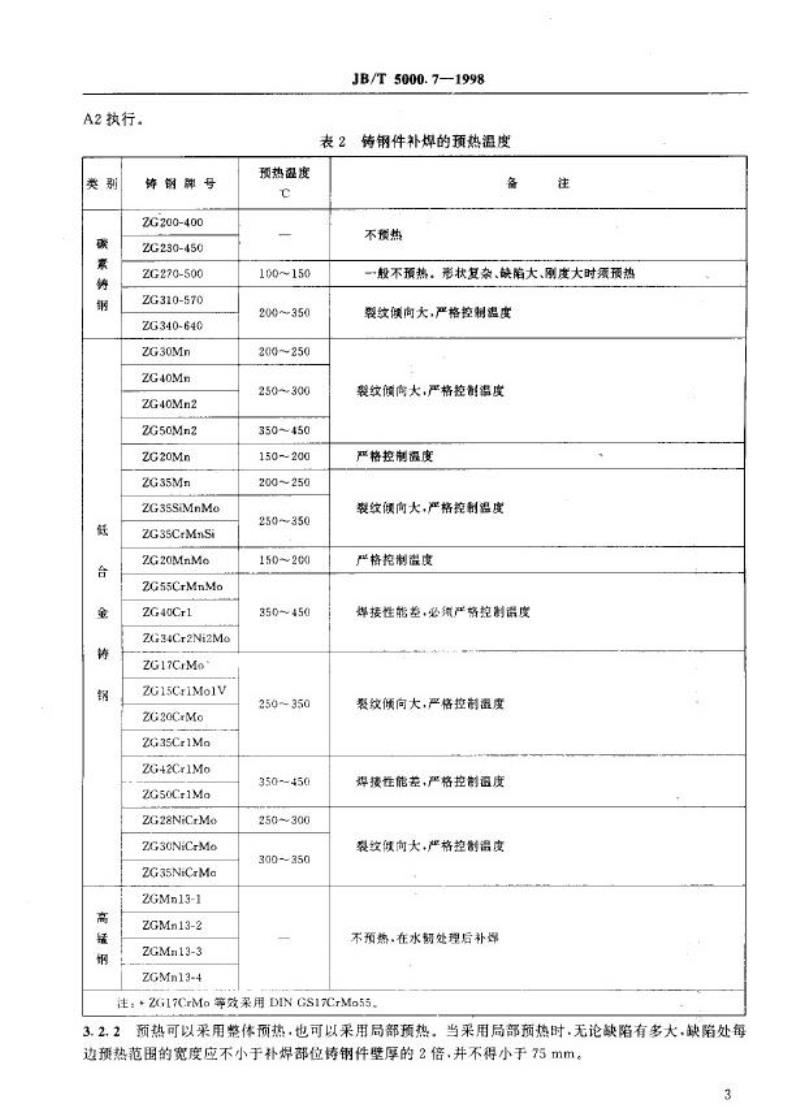

3.2.1焊前预热的预热漏度按表2规定执行,表2以外的钢种的预热温度按附录A(标准的附录)中2

A2执行。

铸钢牌号

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

ZG30Mn

ZG40Mn

ZG40Mn2

2G50Mn2

ZG20Mn

ZG35Mn

ZG35SiMnMo

ZG35CrMnSi

ZG20MnMo

ZG55CrMnMo

ZG40Cr1

ZG34Cr2Ni2Mo

ZG17CrMo

ZG15Cr1Mo1V

ZG20CrMo

ZG35Cr1Ma

ZG42Cx1Mo

ZG50Cr1Mo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMa

ZGMn13-1

ZGMn13-2

ZGMn13-3

ZGMn13-4

预热温度

100~150

200~350

200~250

250~300

350~450

150~200

200~250

250~350

150~200

350~450

250~350

350~450

250~300

300350

JB/T5000.7—1998

铸钢件补焊的预热温度

不预热

一般不预热。形状复杂、缺陷大、刚度大时须预热裂纹候向大,严格控制温度

裂纹倾离大,严格控制温度

严格控制谨度

裂纹倾向大,严格控制温度

严格挖制谨度

煤接性能差,必维严格控制谱度裂纹倾向大,严格控制温度

焊接性能差,严格控制迅度

裂纹向大,严格控制温度

不预益,在水韧处理后补焊

注:+2G17CrMo等效采用DINGS17CrMo55.3. 2. 2

预热可以采用整体预热·也可以采用局部预热,当采用局部预热时.无论缺陷有多大,缺陷处每边预热范围的宽度应不小于补焊部位铸铜件壁厚的2倍,并不得小于75mm。3

JB/T 5000.7-1998

3.2.3在补焊的全过程中,铸钢件预热区的温度不得低于表2中规定的预热温度的下限。3.3焊条选择与使用

3.3.1需要补焊的铸钢件的化学成分和力学性能应符合JB/T5000.6和JB/T6404的规定。根据需要补焊的铸钢件的材质和焊缝强度的要求,按表3的规定选择焊条。表3铸钢件补焊用焊条

势辆牌号

ZG200-400

ZG230-450

2G270-500

ZG310-570

ZG340-640

ZG30Mn

ZG40Mn

ZG40Mn2

ZG40Mn2

ZG50Mn2

ZG20Mn

ZG35Mn

ZG35SiMnMo

ZG35SiMnMo

ZG35CrMnS

ZG20MnMo

ZG5SC:MnMo

ZG40Cr1

ZG34Cr2Ni2Mo

ZG20CrMo

ZG17CrMa

ZG15Cr1Mo1V

ZG35Cr1Mo

ZG42Cr1Mo

ZG50CriMo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMc

不要求等

焊条型号(国家标准)

E4303.E4315

E5016,E5015

E5016.E5015

E6016-D1.E6015-D1

E4303.E4315

E5016.E5015

E6016-D1.E6015-D1

E5016.E5015

E4316,E4315

EDRCrMnMo-15

E5016.E5015

E7015-D2.E7515-G

E5515-B2

E5016.E6016-D1

E5016.E5015

E5016.E6016-D1

焊条牌号

J422.J427

J506.J507

J506.J507

J6063607

J422.J427

J506.J507

J606.J607

J506.J507

J426.J427

J506.J507

J707.J757

J506.J606

J506.J507

J506.J6D6

要求等强

焊条型号(国家标准)

E4303,E4315

E5016.E5015

E5516-G,E5515-G

E6016-D1,E6015-D1

E5516-G,E5515-G

E6016-D1,E6015-D1

E7515-G

E5016.E5015

E6016-D1.E6015-DI

E7015-D2

E5016,E5015

EDRCrMnMo-15

E6016-D1,E6015-D1

E8515-G

E5515-B2

E7015-D2

E6016-D1.E6015-D1

E7015-D2

D7515-G

焊条牌号

J422,J427

J506,J507

J556,J557

J606.J607

5556.J557

J606,J607

J506.J507

J606.J607

J506.J507

J606.J607

J857.J857Cr

J606.J607

J757.J757N;

铸钢牌号

ZGMn13-1

ZGMn13-2

ZGMn13-3

ZGMn13-4

JB/T 5000.7—1998

表3(完)

不要求等强度

焊条型号(国家标准)

EDMn-A-16EDMn-B-16

坏条牌号

D256.D266

要求等强

焊条型号(国家标准)

EDMn-A-16.EDMn-B-16

焊条牌号

D256,D266

注,由于某些钢种在不同的热处理状态(调质或正火+回火)下,其强度差别很大,所以选用的条型号也不相同,本表中风带有“,\号的铸钢牌号,其益处理状变为调质状变,3.3.2用于铸钢件缺陷补焊的焊条,应符合GB984、GB/T5117.GB/T5118和JB3223的规定。3.3.3焊条在使用前.必须烘干。如果焊条说明书中无特殊规定.酸性焊条应视受溯情况在75~150C烘干1~2h碱性低氮型结构钢焊条应在350~400C烘干1~2h,烘干的焊条应放在100~150C保温简(箱)内随用随取,使用时注意保持干燥。3.3.4低氢型焊条在常温下放置超过4h,应重新烘干。重复烘于次数不宜超过3次。3.4不宜在空气对流的场所进行补焊,室温不低于10C。4补焊技术要求

4.1承担补焊工作的焊工,必须在取得指定部门的资格认证后,才能进行操作。4.2发生下列情况之一.应对焊工进行重新考核;a)当焊工已有3个月或3个月以上未按本标准操作时:b)当有理由对焊工焊出满足本标准的焊缝的能力有疑问时。4.3铸钢件缺陷的补焊应在铸钢件消除铸造应力后进行。4.4缺陷允许补焊的范围.应按图样或订货技术条件等有关规定执行。4.5在条件许可的情况下.尽可能在水平位置施焊,4.6补焊工作在条件许可的情况下,应连续进行。若在不得已中断时,必须采取保温措施。再次补焊时,应符合3.2.1的规定。

4.7补焊时,焊条不应做过大的横向摆动,摆动幅度不得超过焊条直径的3倍,长度大的焊键应分段、交错焊接·少变形应力产生,

4.8补焊过程中.若发现裂纹、未熔合,夹清、气孔等影响质量的缺陷时,应报告质量检验员,并采取措施清除缺陷。在确认缺陷已被清除后,才能继续补焊。4.9铸钢件表面堆焊时.焊道间的重登量不得小于焊道宽度的1/3。4.10补焊刚性大的转钢件或多层施焊时,除第一层和最后一层外,其余各层的每一焊道.都应用平圆头风铲适度铺击,bzxZ.net

5焊后热处理

5.1当铸钢件补焊部位的坡口深度超过所在部位壁厚的20%或25mm(以两者中较小者为准)时.补焊后均应进行消除应力热处理

5.2有必要时可以在补焊到坡口深度的1/3~1/2处进行一次中间消除应力热处理.消除应力热处理后继续焊满坡口.最后再做-一次消除应力热处理。5.3根据铸钢件材质、结构及缺陷等因素,必要时在焊后立即入炉进行消除应力热处理。5.4整咨入炉消除应力热处理应保留自动记录曲线。5

JB/T5000.7—1998

6.1检验人员应按本标准的规定,对补焊区缺陷的清理、坡口的开制情况、焊工资格以及焊条的烘干情况进行检查。经检查合格后,才能补焊,6.2补焊后焊接部位应符合图样和技术要求规定,并按铸钢件相同的标准进行检验。6.3对铸钢件重大缺陷及出口产品的补焊,必须有补焊技术记录。补焊技术记录应及时、正确、真实地记录补焊过程中的实际情况,

JB/T5000.7—1998

附录A

(标准的附录)

预热温度补充规定

碳钢及低合金钢常用的碳当量计算公式(国际焊接学会IW推荐)见式(A1):Al

Ce(%)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15碳钢及低合金钢预热温度计算公式(经验公式)见式(A2):A2

T=CgX360

式中:T-

预热温度,C:

C--碳当量,%。

碳当量小于0.4%的铸钢件一般不热焊但当存在下列情况之一时.应预热到100150C后,再进A3

行补焊:

a)补焊的铸钢件是重要件时:

b)补焊的铸钢件刚性很大时:

c)车间作业环境的温度不高于10C时,A4预热温度的测定应在距补焊区熔合线外热影响区一75~100mm处进行。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5000.7-1998

重型机械通用技术条件

铸钢件补焊

The heavy mechanical general techniques and standardsRepairweldingforsteel castings1998-09-30发布

国家机械工业局

1998-12-01实施

JB/T5000.7-1998

本标准的附录A是标准的附录。

本标准由机械工业部德阳大型锻件研究所提出并归口。本标准起草单位:沈阳重型机械集团有限责任公司。本标准主要起草人:许宗建。

1范围

中华人民共和国机械行业标准

重型机械通用技术条件

铸钢件补焊

The heavy mechanical general techniques and standardsRepair welding for steel castingsJB/T 5000.7—1998

本标准规定了铸钢件补焊的焊前准备技术要求、补焊技术要求、焊后热处理及检验等内容。本标准适用于碳钢、低合金钢和高锰钢铸钢件缺陷的精加工前的手工电弧焊补焊。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB98485

GB/T5117-1995

GB/T5118-1995

JB3223-96

堆焊焊条

碳钢焊条

低合金钢焊条

焊接材料质量管理规程

JB/T5000.6--1998重型机械通用技术条件JB/T 6404 - 92

3焊前准备技术要求

大型高锰钢等件

3.1缺陷清理和坡口型式

3.1.1补焊前必须将缺陷彻底清除,坡口面应修得平整圆滑,不得有尖角存在3.1.2根据铸钢件缺陷情况,对补焊区缺陷可采用铲挖、磨削、碳弧气刨、气割或机被加工等方法清除。对焊接性差的铸钢件.当采用碳弧气刨和/或气制清理缺陷时,应先按表2预热,再清理缺陷,碳弧气刨后须打磨去除增碳层,

3.1.3补焊区及坡口周围20mm以内的粘砂、油、水、锈等脏物必须彻底清除。3.1.4铸件缺陷补焊的坡口型式可按表1选择,国家机械工业局1998-09-30批准1998-12-01实施

未穿透性裂

效或孔穴

穿性裂纹

穿透性裂改

或孔穴、坡口间

啄太大

尺寸较大的

穿透性缺陷

婵缝名称

U形或

方、圆形

纯边V

形或钝边

U形变

双U恶

带垫板

纯边V形

带镜块

的饨边V

形或钝边

JB/T 5000.71998

表1补焊坡口型式

坡口尺寸

g-10°15°

R=6~8 mm

4=60*±5*

P=2~4mm

<70 mm

a*10*~15*

P-2~4mm

R=6~8mm

e55*±5*

P=2~4 mm

垫板为同材质

或低碳钢板

a60*±5*

p=2~4mm

镶块采用同材

便炼件

对裂纹性缺陷,为防止裂纹扩展.可以在裂纹两端钻直径不小于10mm的止裂孔后.再开坡3. 1. 5

3.1.6在补焊前,应采用磁粉探伤法或液体渗透法及其他方法.按有关规定对铸钢件补焊部位进行检验·以证实缺陷被完全清除。

3.2焊前预热

3.2.1焊前预热的预热漏度按表2规定执行,表2以外的钢种的预热温度按附录A(标准的附录)中2

A2执行。

铸钢牌号

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

ZG30Mn

ZG40Mn

ZG40Mn2

2G50Mn2

ZG20Mn

ZG35Mn

ZG35SiMnMo

ZG35CrMnSi

ZG20MnMo

ZG55CrMnMo

ZG40Cr1

ZG34Cr2Ni2Mo

ZG17CrMo

ZG15Cr1Mo1V

ZG20CrMo

ZG35Cr1Ma

ZG42Cx1Mo

ZG50Cr1Mo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMa

ZGMn13-1

ZGMn13-2

ZGMn13-3

ZGMn13-4

预热温度

100~150

200~350

200~250

250~300

350~450

150~200

200~250

250~350

150~200

350~450

250~350

350~450

250~300

300350

JB/T5000.7—1998

铸钢件补焊的预热温度

不预热

一般不预热。形状复杂、缺陷大、刚度大时须预热裂纹候向大,严格控制温度

裂纹倾离大,严格控制温度

严格控制谨度

裂纹倾向大,严格控制温度

严格挖制谨度

煤接性能差,必维严格控制谱度裂纹倾向大,严格控制温度

焊接性能差,严格控制迅度

裂纹向大,严格控制温度

不预益,在水韧处理后补焊

注:+2G17CrMo等效采用DINGS17CrMo55.3. 2. 2

预热可以采用整体预热·也可以采用局部预热,当采用局部预热时.无论缺陷有多大,缺陷处每边预热范围的宽度应不小于补焊部位铸铜件壁厚的2倍,并不得小于75mm。3

JB/T 5000.7-1998

3.2.3在补焊的全过程中,铸钢件预热区的温度不得低于表2中规定的预热温度的下限。3.3焊条选择与使用

3.3.1需要补焊的铸钢件的化学成分和力学性能应符合JB/T5000.6和JB/T6404的规定。根据需要补焊的铸钢件的材质和焊缝强度的要求,按表3的规定选择焊条。表3铸钢件补焊用焊条

势辆牌号

ZG200-400

ZG230-450

2G270-500

ZG310-570

ZG340-640

ZG30Mn

ZG40Mn

ZG40Mn2

ZG40Mn2

ZG50Mn2

ZG20Mn

ZG35Mn

ZG35SiMnMo

ZG35SiMnMo

ZG35CrMnS

ZG20MnMo

ZG5SC:MnMo

ZG40Cr1

ZG34Cr2Ni2Mo

ZG20CrMo

ZG17CrMa

ZG15Cr1Mo1V

ZG35Cr1Mo

ZG42Cr1Mo

ZG50CriMo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMc

不要求等

焊条型号(国家标准)

E4303.E4315

E5016,E5015

E5016.E5015

E6016-D1.E6015-D1

E4303.E4315

E5016.E5015

E6016-D1.E6015-D1

E5016.E5015

E4316,E4315

EDRCrMnMo-15

E5016.E5015

E7015-D2.E7515-G

E5515-B2

E5016.E6016-D1

E5016.E5015

E5016.E6016-D1

焊条牌号

J422.J427

J506.J507

J506.J507

J6063607

J422.J427

J506.J507

J606.J607

J506.J507

J426.J427

J506.J507

J707.J757

J506.J606

J506.J507

J506.J6D6

要求等强

焊条型号(国家标准)

E4303,E4315

E5016.E5015

E5516-G,E5515-G

E6016-D1,E6015-D1

E5516-G,E5515-G

E6016-D1,E6015-D1

E7515-G

E5016.E5015

E6016-D1.E6015-DI

E7015-D2

E5016,E5015

EDRCrMnMo-15

E6016-D1,E6015-D1

E8515-G

E5515-B2

E7015-D2

E6016-D1.E6015-D1

E7015-D2

D7515-G

焊条牌号

J422,J427

J506,J507

J556,J557

J606.J607

5556.J557

J606,J607

J506.J507

J606.J607

J506.J507

J606.J607

J857.J857Cr

J606.J607

J757.J757N;

铸钢牌号

ZGMn13-1

ZGMn13-2

ZGMn13-3

ZGMn13-4

JB/T 5000.7—1998

表3(完)

不要求等强度

焊条型号(国家标准)

EDMn-A-16EDMn-B-16

坏条牌号

D256.D266

要求等强

焊条型号(国家标准)

EDMn-A-16.EDMn-B-16

焊条牌号

D256,D266

注,由于某些钢种在不同的热处理状态(调质或正火+回火)下,其强度差别很大,所以选用的条型号也不相同,本表中风带有“,\号的铸钢牌号,其益处理状变为调质状变,3.3.2用于铸钢件缺陷补焊的焊条,应符合GB984、GB/T5117.GB/T5118和JB3223的规定。3.3.3焊条在使用前.必须烘干。如果焊条说明书中无特殊规定.酸性焊条应视受溯情况在75~150C烘干1~2h碱性低氮型结构钢焊条应在350~400C烘干1~2h,烘干的焊条应放在100~150C保温简(箱)内随用随取,使用时注意保持干燥。3.3.4低氢型焊条在常温下放置超过4h,应重新烘干。重复烘于次数不宜超过3次。3.4不宜在空气对流的场所进行补焊,室温不低于10C。4补焊技术要求

4.1承担补焊工作的焊工,必须在取得指定部门的资格认证后,才能进行操作。4.2发生下列情况之一.应对焊工进行重新考核;a)当焊工已有3个月或3个月以上未按本标准操作时:b)当有理由对焊工焊出满足本标准的焊缝的能力有疑问时。4.3铸钢件缺陷的补焊应在铸钢件消除铸造应力后进行。4.4缺陷允许补焊的范围.应按图样或订货技术条件等有关规定执行。4.5在条件许可的情况下.尽可能在水平位置施焊,4.6补焊工作在条件许可的情况下,应连续进行。若在不得已中断时,必须采取保温措施。再次补焊时,应符合3.2.1的规定。

4.7补焊时,焊条不应做过大的横向摆动,摆动幅度不得超过焊条直径的3倍,长度大的焊键应分段、交错焊接·少变形应力产生,

4.8补焊过程中.若发现裂纹、未熔合,夹清、气孔等影响质量的缺陷时,应报告质量检验员,并采取措施清除缺陷。在确认缺陷已被清除后,才能继续补焊。4.9铸钢件表面堆焊时.焊道间的重登量不得小于焊道宽度的1/3。4.10补焊刚性大的转钢件或多层施焊时,除第一层和最后一层外,其余各层的每一焊道.都应用平圆头风铲适度铺击,bzxZ.net

5焊后热处理

5.1当铸钢件补焊部位的坡口深度超过所在部位壁厚的20%或25mm(以两者中较小者为准)时.补焊后均应进行消除应力热处理

5.2有必要时可以在补焊到坡口深度的1/3~1/2处进行一次中间消除应力热处理.消除应力热处理后继续焊满坡口.最后再做-一次消除应力热处理。5.3根据铸钢件材质、结构及缺陷等因素,必要时在焊后立即入炉进行消除应力热处理。5.4整咨入炉消除应力热处理应保留自动记录曲线。5

JB/T5000.7—1998

6.1检验人员应按本标准的规定,对补焊区缺陷的清理、坡口的开制情况、焊工资格以及焊条的烘干情况进行检查。经检查合格后,才能补焊,6.2补焊后焊接部位应符合图样和技术要求规定,并按铸钢件相同的标准进行检验。6.3对铸钢件重大缺陷及出口产品的补焊,必须有补焊技术记录。补焊技术记录应及时、正确、真实地记录补焊过程中的实际情况,

JB/T5000.7—1998

附录A

(标准的附录)

预热温度补充规定

碳钢及低合金钢常用的碳当量计算公式(国际焊接学会IW推荐)见式(A1):Al

Ce(%)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15碳钢及低合金钢预热温度计算公式(经验公式)见式(A2):A2

T=CgX360

式中:T-

预热温度,C:

C--碳当量,%。

碳当量小于0.4%的铸钢件一般不热焊但当存在下列情况之一时.应预热到100150C后,再进A3

行补焊:

a)补焊的铸钢件是重要件时:

b)补焊的铸钢件刚性很大时:

c)车间作业环境的温度不高于10C时,A4预热温度的测定应在距补焊区熔合线外热影响区一75~100mm处进行。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。