JB/T 5000.11-1998

基本信息

标准号: JB/T 5000.11-1998

中文名称:重型机械通用技术条件 配管

标准类别:机械行业标准(JB)

英文名称: General technical conditions for piping of heavy machinery

标准状态:已作废

发布日期:1998-09-30

实施日期:1998-12-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:339128

标准分类号

标准ICS号:机械制造>>工业自动化系统>>25.040.01工业自动化系统综合

中标分类号:冶金>>冶金机械设备>>H90冶金机械设备综合

关联标准

替代情况:被JB/T 5000.11-2007替代

出版信息

页数:16 页

标准价格:17.0 元

相关单位信息

发布部门:机械工业部治金设备标准化技术委员会

标准简介

JB/T 5000.11-1998 本标准规定了配管的技术和安全要求。 本标准适用于重型机械产品本体上的油润滑、脂润滑,液压、气动和工业用水配管。 本标准不适用于压力容器配管。 (注: 本标准非等效采用了德国西马克(SMS)公司标准 SN200/7《管道、管子和容器》,日本石川岛播磨重工株式会社 BH/MH-K818《配管施工要领》和日本小松制作所株式会社标准 KES 04.912.2《管夹安装(SGP、ST配管)》编制的。) JB/T 5000.11-1998 重型机械通用技术条件 配管 JB/T5000.11-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS23.040.01

中华人民共和国机械行业标准

JB/T5000.11-1998

重型机械通用技术条件

The heavy mechanical general techniques and standardsAttached piping

1998-09-30发布

国家机械工业局

1998-12-01实施

JB/T5000.11-1998

本标准的附录A是标准的附录,

本标准由机械工业部冶金设备标准化技术委员会提出并归口。本标准负责起章单位:第一重型机械集团公司,本标准参加起草单位:西安重型机械研究所。本标准主要起草人:刘震、赵力平。范围

中华人民共和国机械行业标准

重型机械通用技术条件

The heavy mechanical general techniques and standardsAttached piping

本标准规定了配管的技术和安全要求。JB/T5000.11-1998

本标准适用于重型机产品本体上的油润滑、脂漏滑、液压、气动和工业用水配管,本标准不适用于压力容器配管。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时.所示版本均为有效。所有标准部会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB3765—83

GB 730687

GB 730787

GB/T 12716—91

JB/T 5000.11998

JB/T 5000.31998

JB/T 5000.121998

3配管技术要求

卡套式管接头技术条件

用螺纹密封的管螺纹

非螺纹密封的管螺纹

60°圆锥管螺纹

重型机核通用技术条件产品检验重型机被通用技术条件焊接件

重型机械通用技术条件涂装

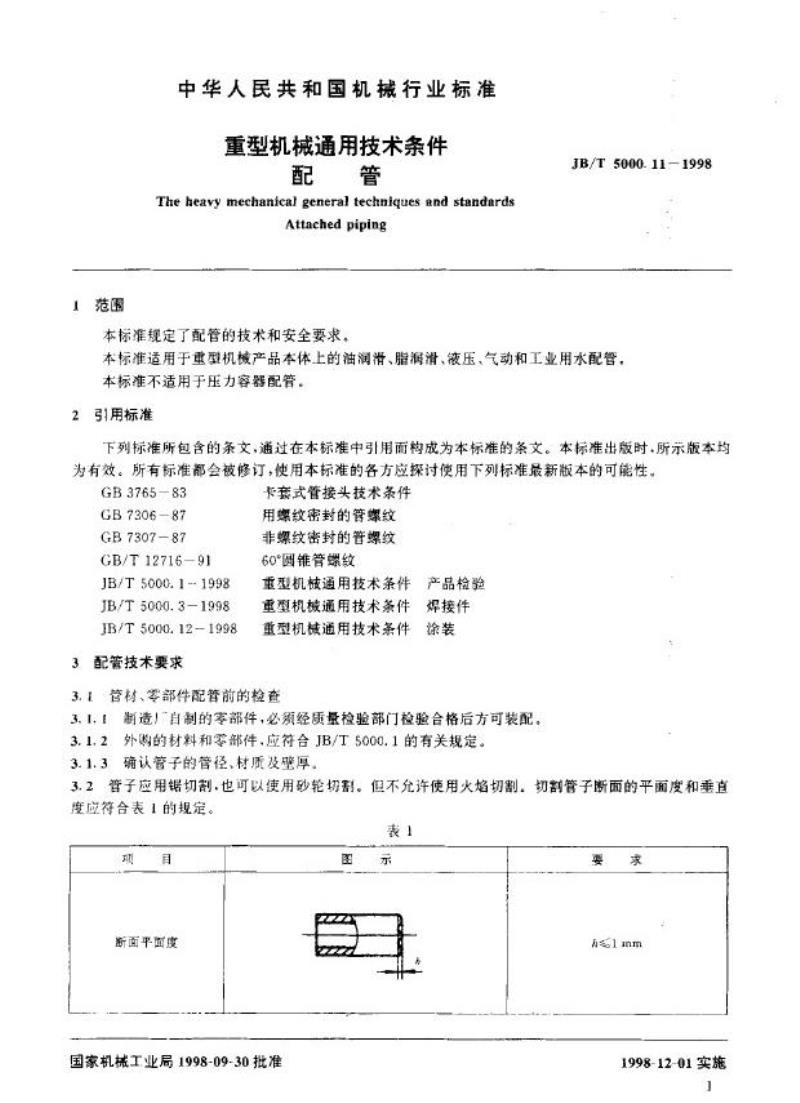

3.1管材、零部件配管前的检查

3.1,制造!\自制的零部件,必须经质量检验部门检验合格后方可装配。3.1.2外购的材料和零部件,应符合JB/T5000.1的有关规定。3.1.3确认管子的管径、材质及壁厚。3.2管子应用锯切割.也可以使用砂轮切割。但不允许使用火焰切割,切割管子断面的平面度和垂直度应符合表1的规定。

断面平面度

国家机械工业局1998-09-30批准图

1998-12-01实施

断面与管子轴线垂直度

JB/T5000.11~1998

表1(完)

3.3装配前所有管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清除管子内附着的杂物及浮锈。

3.4管子弯曲半径及公差

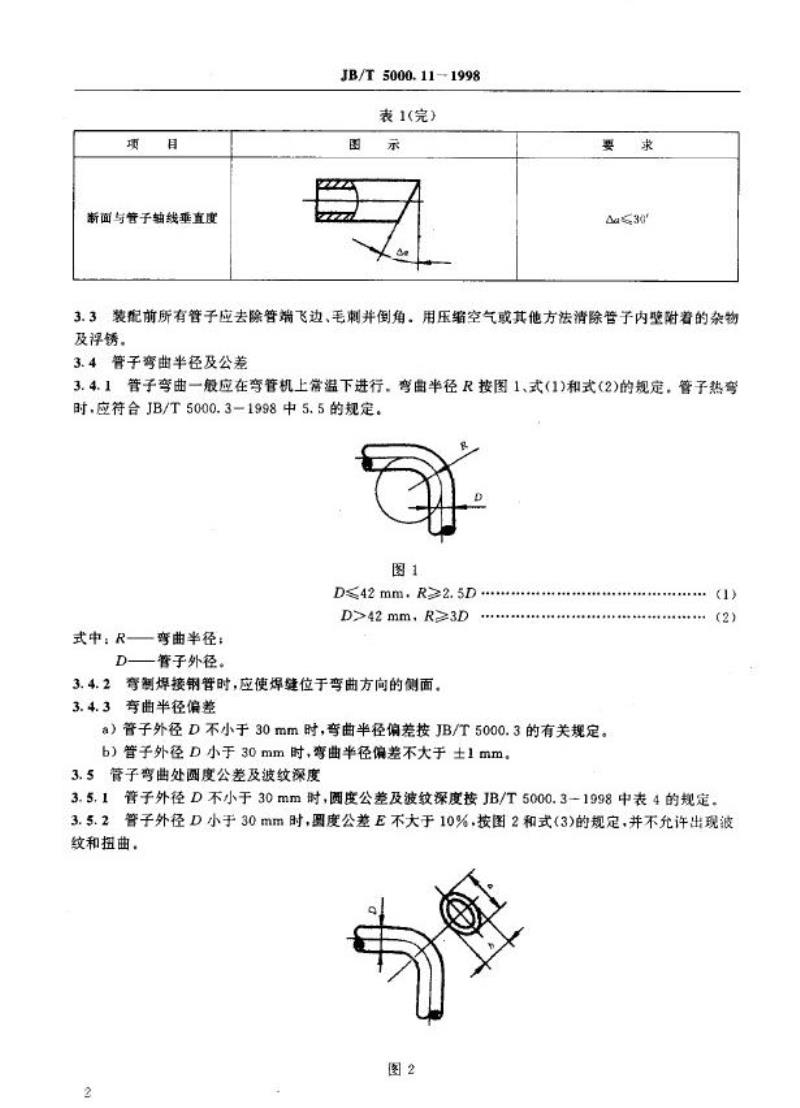

3.4.1管子弯曲一般应在弯管机上常温下进行。弯曲半径R接图1、式(1)和式(2)的规定,管子热弯时,应符合JB/T5000.3-1998中5.5的规定。图1

D≤42mm.R≥2.5D

D>42mm,R≥3D

式中:R——弯曲半径:

一管子外径。

3.4.2弯制焊接钢管时,应使焊缝位于弯曲方向的侧面。3.4.3套曲半径偏差

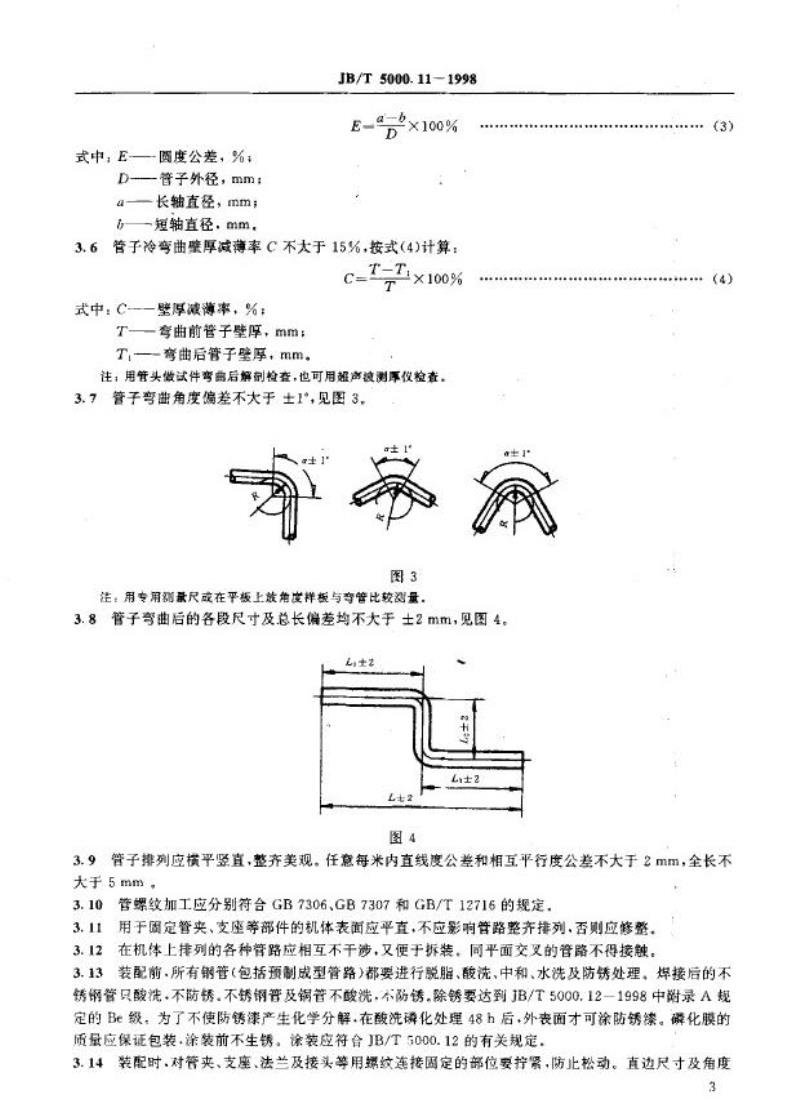

a)管子外径D不小于30mm时,弯曲半径偏差按JB/T5000.3的有关规定。b)管子外径D小于30mm时,弯曲半径偏差不大于±1mm。3.5管子弯曲处圆度公差及波纹深度(1)

3.5.1管子外径D不小于30mm时,圆度公差及波纹深度按JB/T5000.3-1998中表4的规定。3.5.2管子外径D小于30mm时,圆度公差E不大于10%,按图2和式(3)的规定,并不允许出现波纹和扭曲。

式中,E圆度公差,%;

D-一管子外径,mm:

a—一长轴直径,mm;

一短轴直径,mm。

JB/T 5000.111998

3.6管子冷弯曲壁厚减薄率C不大于15%,按式(4)计算:T-T

式中:C--—壁厚减薄率,%;

T一—弯曲前管子壁厚,mm;

T弯曲后管子壁厚,mm。

注;用管头做试件弯曲后解制检查,也可用声波测原仪检查。3.7管子弯曲角度偏差不大于土1°见图3,图3

注:用专用别录尺或在平板上放角度样板与夺管比较测量。3.8管子弯曲后的各段尺寸及总长偏差均不大于士2mm,见图4。6±2

3.9管子排列应横平竖直,整齐美观。任意每米内直线度公差和相互平行度公差不大于2mm,全长不大于5mm。

3.10管螺纹加工应分别符合GB7306、GB7307和GB/T12716的规定,3.11用于固定管夹、支座等部件的机体表面应平直,不应影管路整齐排列,否则应修整。3.12在机体上排列的各种管路应相互不干涉,又便于拆装,同平面交叉的管路不得接触。3.13装配前.所有钢管(包括预制成型管路)都要进行脱脂、酸洗、中和、水洗及防锈处理,焊接后的不锈钢管只酸洗,不防锈.不锈钢管及铜管不酸洗,不防锈.除锈要达到JB/T5000.12一1998中附录A规定的Be级。为了不使防锈漆产生化学分解,在酸洗磷化处理48h后,外表面才可涂防锈漆。磷化膜的质量应保证包装.涂装前不生锈。涂装应符合JB/T5000.12的有关规定。3.14装配时.对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。直边尺寸及角度3

偏差接图5和图6.

JB/T5000.11-1998

3.15密封带综绕时,应保持密封带清洁,不许粘附灰尘及其他杂物,图6

3.16管螺纹部位缠绕密封带时,应从根部往前右缠绕,顶端剩1~2牙,见图7。对小于3/8的管螺纹在缠绕密封胶带时,用1/2胶带宽度进行缠绕。维绕方向

查封腔带

胶带范围

3.17已密封的零件需修复时要将内、外螺纹上附着的密封带完全除去。1~2乎

3.18采用卡套式管接头连接的钢管应先酸洗,然后将卡套预先紧固在管端上。卡套式管接头应按GB3765-83中附录A装配,

3.19密封及耐压试验

3.19.1预制完成的管子焊接部位都要进行耐压试验,试验压力为工作压力的1.5倍,保压10min,应无泄漏及其他异常现象发生,试验完成的管子应打标记,3.19.2对装配完成的管路按不同的系统傲密封及耐压试验。3.19.2.1对脂润管路双线式系统试验压力为系统工作压力的1.25倍。非双线式系统试验压力为系统工作压力。达到试验压力后,保压10min,检查各处应无泄漏。3.19.2.2油润滑系统管路以工作压力的1.25倍进行压力试验,保压10min,再降至工作压力进行全面检查,应无泄滞及其他异常现象发生。3.19.2.3对气压系统管路,以工作压力的1.15倍进行压力试验,保压10min,再降至工作压力进行全面检查应无泄调和变形

3.19.2.4液压及工业用水系统管路压力应符合表2要求。保压10min,应无泄漏。表2

系统工作压力p,

试验压力

16.0~31.5

3.20配管解体或转运时,必须将管路的分离口用胶布或塑料管堵封口,防止任何杂物进入.并拴标签。4

标签上记入装配位置号。

JB/T5000.11-1998

3.21固定管件用的支架、管夹等,可接实际需要调整,确定其位置。管夹装配位置及装配方法见附录A(标准的附录)。

3.22对分解包装发运的管路,应将设计图样给出的打印记号书写在印剧的纸标签上,并装入塑料袋中,拴在管子上。

3.23冲洗检验,工业用水管路经酸洗,预装完成后,要进行通水冲洗检验(阀类件除外),保证达到管路清洁度要求,见表3,对于脂润滑系统,在配管完成后,拆下各给脂装置(分配阅、阀等)入口的连接。进行油脂清洗。直至流出的油脂清洁无异色后再进行连接。对于普通油润滑,液压系统应通油清洗,清洗一段时间后用清洗液清洗过的烧杯或玻璃杯采100mL的清洗液放在明亮的场所30min后,目测确认无杂质后为合格,对于清洁度高于此要求的油润滑,液压系统应在图样上注明。表3

管路名称

等通径的

工业用水管

入口压力、流量

选择适当的压力和

流量,使管内液体达到

系流状态

出口处衰体状态

液柱高开管口水平

喷射长度不小于100

出口液体过滤要求

用180~240目的过

滤网接2min目赛,无

残留物为合格

在冲洗过程中,用木

棒或塑料棒逐段颜击,

使杂质冲洗下去

3.24完全按图样预装完成的管路.要结合总装要求,留出调整管,量后确定尺寸4配管焊接技术要求

4.1焊工应经过专门培训.合格,才能担任配管的焊接工作。4.2焊接钢管时,对于液压、润滑管路必须用钨极氢弧焊或钨极氯弧焊打底,压力超过21MPa时应同时在管内部通约5L/min氩氢气。其他管路一般也采用钨极氢弧焊或钨极氢弧焊打底。焊缝单面焊双面成型。焊缝不得有未熔合、未焊透、夹渣,配管对接焊的坡口形状、尺寸.见表4。4.3

管壁厚!

焊续符号

1型婵缝

Y型焊缝

用药皮焊条焊接的坡口形状

用气体保护焊焊接的坡口形状

管壁厚!

焊键符号

U型焊缝

JB/T5000.11-1998

表4(完)

用药皮焊条焊接的坡口形状

10*±1

用气体保护焊焊接的坡口形状

37.s*±*.5*

4.4管与管(或接头)对接炜的错位公差e不大于0.15,最大不超过1.5mm,见图8。图8

4.5管子与法兰插入焊焊接要求见图9(适用于不大于16mm)、式(5)、式(6)与式(7):ne

K, =(1. 0~1. 4)t

K,=(0.75~1.0)t

L=-K,+(0~2)

式中:t-

管壁厚,mm:

K,—外侧焊脚高,mm

K,一内侧焊脚高,mm

L管插入后的余量,mm,

4.6法兰婦接位置偏差

4.6.1焊接法兰时,如图样无特殊要求,其螺栓孔中心线不得与管子的铅垂、水平中心线相重合,而应如图10所示对称配置。

JB/T5000.11-1998

4.6.2法兰焊接后,螺栓孔的位置偏差△a不大于30或符合表5规定的公差a值。表5

螺孔直径d

4.6.3法兰焊接倾斜度△3不大于30°或符合表6规定的公差α值,表6

管子外径D

114~159

4.7管子对接焊时.焊缝余高α和背面余高6应符合表7规定值;当焊缝余高α和背面余高心超差时,应用砂轮修磨达到要求,

管壁摩。wwW.bzxz.Net

>12~25

4.8管子对接焊缝外观检查应符合表8规定。焊接飞溅物应清除。4.9管子角焊缝外观检查应符合表9规定,焊接飞避物应清除。焊缝余高。

0. 5~1. 5

贯面余高5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5000.11-1998

重型机械通用技术条件

The heavy mechanical general techniques and standardsAttached piping

1998-09-30发布

国家机械工业局

1998-12-01实施

JB/T5000.11-1998

本标准的附录A是标准的附录,

本标准由机械工业部冶金设备标准化技术委员会提出并归口。本标准负责起章单位:第一重型机械集团公司,本标准参加起草单位:西安重型机械研究所。本标准主要起草人:刘震、赵力平。范围

中华人民共和国机械行业标准

重型机械通用技术条件

The heavy mechanical general techniques and standardsAttached piping

本标准规定了配管的技术和安全要求。JB/T5000.11-1998

本标准适用于重型机产品本体上的油润滑、脂漏滑、液压、气动和工业用水配管,本标准不适用于压力容器配管。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时.所示版本均为有效。所有标准部会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB3765—83

GB 730687

GB 730787

GB/T 12716—91

JB/T 5000.11998

JB/T 5000.31998

JB/T 5000.121998

3配管技术要求

卡套式管接头技术条件

用螺纹密封的管螺纹

非螺纹密封的管螺纹

60°圆锥管螺纹

重型机核通用技术条件产品检验重型机被通用技术条件焊接件

重型机械通用技术条件涂装

3.1管材、零部件配管前的检查

3.1,制造!\自制的零部件,必须经质量检验部门检验合格后方可装配。3.1.2外购的材料和零部件,应符合JB/T5000.1的有关规定。3.1.3确认管子的管径、材质及壁厚。3.2管子应用锯切割.也可以使用砂轮切割。但不允许使用火焰切割,切割管子断面的平面度和垂直度应符合表1的规定。

断面平面度

国家机械工业局1998-09-30批准图

1998-12-01实施

断面与管子轴线垂直度

JB/T5000.11~1998

表1(完)

3.3装配前所有管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清除管子内附着的杂物及浮锈。

3.4管子弯曲半径及公差

3.4.1管子弯曲一般应在弯管机上常温下进行。弯曲半径R接图1、式(1)和式(2)的规定,管子热弯时,应符合JB/T5000.3-1998中5.5的规定。图1

D≤42mm.R≥2.5D

D>42mm,R≥3D

式中:R——弯曲半径:

一管子外径。

3.4.2弯制焊接钢管时,应使焊缝位于弯曲方向的侧面。3.4.3套曲半径偏差

a)管子外径D不小于30mm时,弯曲半径偏差按JB/T5000.3的有关规定。b)管子外径D小于30mm时,弯曲半径偏差不大于±1mm。3.5管子弯曲处圆度公差及波纹深度(1)

3.5.1管子外径D不小于30mm时,圆度公差及波纹深度按JB/T5000.3-1998中表4的规定。3.5.2管子外径D小于30mm时,圆度公差E不大于10%,按图2和式(3)的规定,并不允许出现波纹和扭曲。

式中,E圆度公差,%;

D-一管子外径,mm:

a—一长轴直径,mm;

一短轴直径,mm。

JB/T 5000.111998

3.6管子冷弯曲壁厚减薄率C不大于15%,按式(4)计算:T-T

式中:C--—壁厚减薄率,%;

T一—弯曲前管子壁厚,mm;

T弯曲后管子壁厚,mm。

注;用管头做试件弯曲后解制检查,也可用声波测原仪检查。3.7管子弯曲角度偏差不大于土1°见图3,图3

注:用专用别录尺或在平板上放角度样板与夺管比较测量。3.8管子弯曲后的各段尺寸及总长偏差均不大于士2mm,见图4。6±2

3.9管子排列应横平竖直,整齐美观。任意每米内直线度公差和相互平行度公差不大于2mm,全长不大于5mm。

3.10管螺纹加工应分别符合GB7306、GB7307和GB/T12716的规定,3.11用于固定管夹、支座等部件的机体表面应平直,不应影管路整齐排列,否则应修整。3.12在机体上排列的各种管路应相互不干涉,又便于拆装,同平面交叉的管路不得接触。3.13装配前.所有钢管(包括预制成型管路)都要进行脱脂、酸洗、中和、水洗及防锈处理,焊接后的不锈钢管只酸洗,不防锈.不锈钢管及铜管不酸洗,不防锈.除锈要达到JB/T5000.12一1998中附录A规定的Be级。为了不使防锈漆产生化学分解,在酸洗磷化处理48h后,外表面才可涂防锈漆。磷化膜的质量应保证包装.涂装前不生锈。涂装应符合JB/T5000.12的有关规定。3.14装配时.对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。直边尺寸及角度3

偏差接图5和图6.

JB/T5000.11-1998

3.15密封带综绕时,应保持密封带清洁,不许粘附灰尘及其他杂物,图6

3.16管螺纹部位缠绕密封带时,应从根部往前右缠绕,顶端剩1~2牙,见图7。对小于3/8的管螺纹在缠绕密封胶带时,用1/2胶带宽度进行缠绕。维绕方向

查封腔带

胶带范围

3.17已密封的零件需修复时要将内、外螺纹上附着的密封带完全除去。1~2乎

3.18采用卡套式管接头连接的钢管应先酸洗,然后将卡套预先紧固在管端上。卡套式管接头应按GB3765-83中附录A装配,

3.19密封及耐压试验

3.19.1预制完成的管子焊接部位都要进行耐压试验,试验压力为工作压力的1.5倍,保压10min,应无泄漏及其他异常现象发生,试验完成的管子应打标记,3.19.2对装配完成的管路按不同的系统傲密封及耐压试验。3.19.2.1对脂润管路双线式系统试验压力为系统工作压力的1.25倍。非双线式系统试验压力为系统工作压力。达到试验压力后,保压10min,检查各处应无泄漏。3.19.2.2油润滑系统管路以工作压力的1.25倍进行压力试验,保压10min,再降至工作压力进行全面检查,应无泄滞及其他异常现象发生。3.19.2.3对气压系统管路,以工作压力的1.15倍进行压力试验,保压10min,再降至工作压力进行全面检查应无泄调和变形

3.19.2.4液压及工业用水系统管路压力应符合表2要求。保压10min,应无泄漏。表2

系统工作压力p,

试验压力

16.0~31.5

3.20配管解体或转运时,必须将管路的分离口用胶布或塑料管堵封口,防止任何杂物进入.并拴标签。4

标签上记入装配位置号。

JB/T5000.11-1998

3.21固定管件用的支架、管夹等,可接实际需要调整,确定其位置。管夹装配位置及装配方法见附录A(标准的附录)。

3.22对分解包装发运的管路,应将设计图样给出的打印记号书写在印剧的纸标签上,并装入塑料袋中,拴在管子上。

3.23冲洗检验,工业用水管路经酸洗,预装完成后,要进行通水冲洗检验(阀类件除外),保证达到管路清洁度要求,见表3,对于脂润滑系统,在配管完成后,拆下各给脂装置(分配阅、阀等)入口的连接。进行油脂清洗。直至流出的油脂清洁无异色后再进行连接。对于普通油润滑,液压系统应通油清洗,清洗一段时间后用清洗液清洗过的烧杯或玻璃杯采100mL的清洗液放在明亮的场所30min后,目测确认无杂质后为合格,对于清洁度高于此要求的油润滑,液压系统应在图样上注明。表3

管路名称

等通径的

工业用水管

入口压力、流量

选择适当的压力和

流量,使管内液体达到

系流状态

出口处衰体状态

液柱高开管口水平

喷射长度不小于100

出口液体过滤要求

用180~240目的过

滤网接2min目赛,无

残留物为合格

在冲洗过程中,用木

棒或塑料棒逐段颜击,

使杂质冲洗下去

3.24完全按图样预装完成的管路.要结合总装要求,留出调整管,量后确定尺寸4配管焊接技术要求

4.1焊工应经过专门培训.合格,才能担任配管的焊接工作。4.2焊接钢管时,对于液压、润滑管路必须用钨极氢弧焊或钨极氯弧焊打底,压力超过21MPa时应同时在管内部通约5L/min氩氢气。其他管路一般也采用钨极氢弧焊或钨极氢弧焊打底。焊缝单面焊双面成型。焊缝不得有未熔合、未焊透、夹渣,配管对接焊的坡口形状、尺寸.见表4。4.3

管壁厚!

焊续符号

1型婵缝

Y型焊缝

用药皮焊条焊接的坡口形状

用气体保护焊焊接的坡口形状

管壁厚!

焊键符号

U型焊缝

JB/T5000.11-1998

表4(完)

用药皮焊条焊接的坡口形状

10*±1

用气体保护焊焊接的坡口形状

37.s*±*.5*

4.4管与管(或接头)对接炜的错位公差e不大于0.15,最大不超过1.5mm,见图8。图8

4.5管子与法兰插入焊焊接要求见图9(适用于不大于16mm)、式(5)、式(6)与式(7):ne

K, =(1. 0~1. 4)t

K,=(0.75~1.0)t

L=-K,+(0~2)

式中:t-

管壁厚,mm:

K,—外侧焊脚高,mm

K,一内侧焊脚高,mm

L管插入后的余量,mm,

4.6法兰婦接位置偏差

4.6.1焊接法兰时,如图样无特殊要求,其螺栓孔中心线不得与管子的铅垂、水平中心线相重合,而应如图10所示对称配置。

JB/T5000.11-1998

4.6.2法兰焊接后,螺栓孔的位置偏差△a不大于30或符合表5规定的公差a值。表5

螺孔直径d

4.6.3法兰焊接倾斜度△3不大于30°或符合表6规定的公差α值,表6

管子外径D

114~159

4.7管子对接焊时.焊缝余高α和背面余高6应符合表7规定值;当焊缝余高α和背面余高心超差时,应用砂轮修磨达到要求,

管壁摩。wwW.bzxz.Net

>12~25

4.8管子对接焊缝外观检查应符合表8规定。焊接飞溅物应清除。4.9管子角焊缝外观检查应符合表9规定,焊接飞避物应清除。焊缝余高。

0. 5~1. 5

贯面余高5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。