JB/T 5000.12-1998

基本信息

标准号: JB/T 5000.12-1998

中文名称:重型机械通用技术条件 涂装

标准类别:机械行业标准(JB)

英文名称: General technical conditions for coating of heavy machinery

标准状态:已作废

发布日期:1998-09-30

实施日期:1998-12-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:271009

标准分类号

标准ICS号:机械制造>>25.220表面处理和涂覆

中标分类号:冶金>>冶金机械设备>>H90冶金机械设备综合

关联标准

替代情况:被JB/T 5000.12-2007替代

出版信息

页数:19 页

标准价格:18.0 元

相关单位信息

发布部门:机械工业部治金设备标准化技术委员会

标准简介

JB/T 5000.12-1998 本标准规定了重型机械及零部件技术要求用其检验与标注。 本标准适用于重型机械及零部件的涂装。 凡产品图样、技术文件或订货合同中无特殊要求时,均应符合本标准的规定。 (注: 本标准非等效采用 DIN 55928-91、SIS055900-1967、SPCC表处理规范等国家标准、德国西马克公司的加工规范 SN200.8-92。参考了化工行业及重机行业标准,在 JB/ZQ 4000.10-86 的基础上制定而成。) JB/T 5000.12-1998 重型机械通用技术条件 涂装 JB/T5000.12-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.220

中华人民共和国机械行业标准

JB/T5000.12-1998

重型机械通用技术条件

涂飾装

The heaw mechanical gener al techniques and standardsCoating

1998-09-30发布

国家机械工业局

1998-12-01实施

JB/T5000.12-1998

本标准的附录A是标准的附录

本标准的附录B和附录C都是提示的附录。本标准由机械工业部治金设备标准化技术委员会提出并归口。本标准负责起草单位:大重集团公司。本标准参加起草单位:西安重型机械研究所。本标准主要起草人:张连滨、王依众,1范围

中华人民共和国机械行业标准www.bzxz.net

重型机械通用技术条件

Theheavymechanicalgeneral tedhniquesandstandardsCoating

本标准规定了重型机械及其零部件涂装技术要求及检验与标注。本标准适用于重型机械及其零部件的涂装。JB/T5000.12—1998

凡产品图样、技术文件或订货合同中无特殊要求时,均应符合本标准的规定2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5206.1—85

GB/T 5206.4—89

GB/T 5206.5—91

GB 6514—1995

GB7231—87

GB 769287

GB 7693—87

GB 8264—87

GB 8923—88

GB/T9286—88

GSB G51 001—1994

3术语及定义

色漆和清漆

第一部分:

通用术语

色漆和清漆

第四部分:

涂料及涂膜物化性能术语

涂料及涂膜病态术语

色漆和清漆

第五部分:

涂装作业安全规程涂漆工艺安全及其通风净化工业管路的基本识别色和识别符号涂装作业安全规程涂漆前处理工艺安全涂装作业安全规程涂漆前处理工艺通风净化涂装技术术语

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

漆膜颜色标准样本

本标准采用的术语其定义等同GB8264和GBT5206。4技术要求

4.1漆装前表面处理

所有需要进行涂装的钢铁制件表面在涂漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

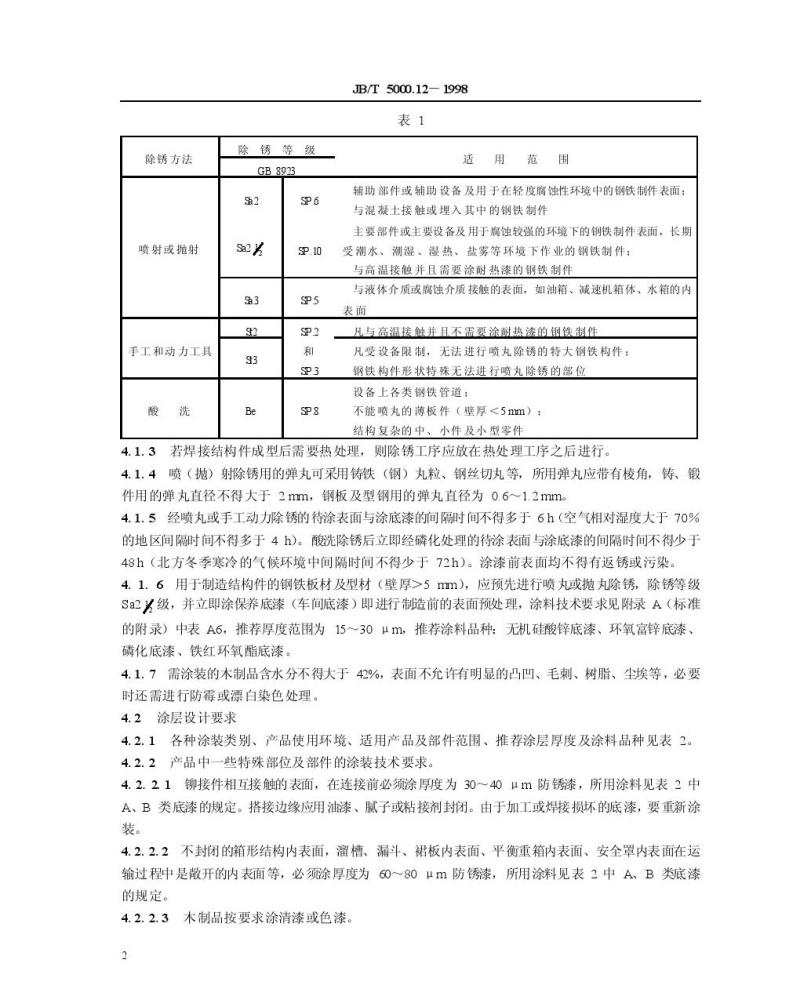

4.1.1除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。4.1.2钢铁制件表面的除锈方法、等级及适用范围见表1。国家机械工业局1998-09-30批准1998-12-01实施

除锈方法

喷射或抛射

手工和动力工具

除锈等级

GB 8923

JB/T5000.12—1998

适用范围

辅助部件或辅助设备及用于在轻度腐蚀性环境中的钢铁制件表面;与混凝土接触或埋入其中的钢铁制件主要部件或主要设备及用于腐蚀较强的环境下的钢铁制件表面,长期受潮水、潮湿、湿热、盐雾等环境下作业的钢铁制件:与高温接触并且需要涂耐热漆的钢铁制件与液体介质或腐蚀介质接触的表面,如油箱、减速机箱体、水箱的内表面

凡与高温接触并且不需要涂耐热漆的钢铁制件凡受设备限制,无法进行喷丸除锈的特大钢铁构件;钢铁构件形状特殊无法进行喷丸除锈的部位设备上各类钢铁管道;

不能喷丸的薄板件(壁厚<5mm):结构复杂的中、小件及小型零件4.1.3若焊接结构件成型后需要热处理,则除锈工序应放在热处理工序之后进行。4.1.4喷(抛)射除锈用的弹丸可采用铸铁(钢)丸粒、钢丝切丸等,所用弹丸应带有棱角,铸、锻件用的弹丸直径不得大于2mm,钢板及型钢用的弹丸直径为0.6~1.2mm。4.1.5经喷丸或手工动力除锈的待涂表面与涂底漆的间隔时间不得多于6h(空气相对湿度大于70%的地区间隔时间不得多于4h)。酸洗除锈后立即经磷化处理的待涂表面与涂底漆的间隔时间不得少于48h(北方冬季寒冷的气候环境中间隔时间不得少于72h)。涂漆前表面均不得有返锈或污染4.1.6用于制造结构件的钢铁板材及型材(壁厚>5mm),应预先进行喷丸或抛丸除锈,除锈等级Sa2Y级,并立即涂保养底漆(车间底漆)即进行制造前的表面预处理,涂料技术要求见附录A(标准的附录)中表A6,推荐厚度范围为15~30um,推荐涂料品种:无机硅酸锌底漆、环氧富锌底漆、磷化底漆、铁红环氧酯底漆。

4.1.7需涂装的木制品含水分不得大于42%,表面不允许有明显的凸凹、毛刺、树脂、尘埃等,必要时还需进行防霉或漂白染色处理。4.2涂层设计要求

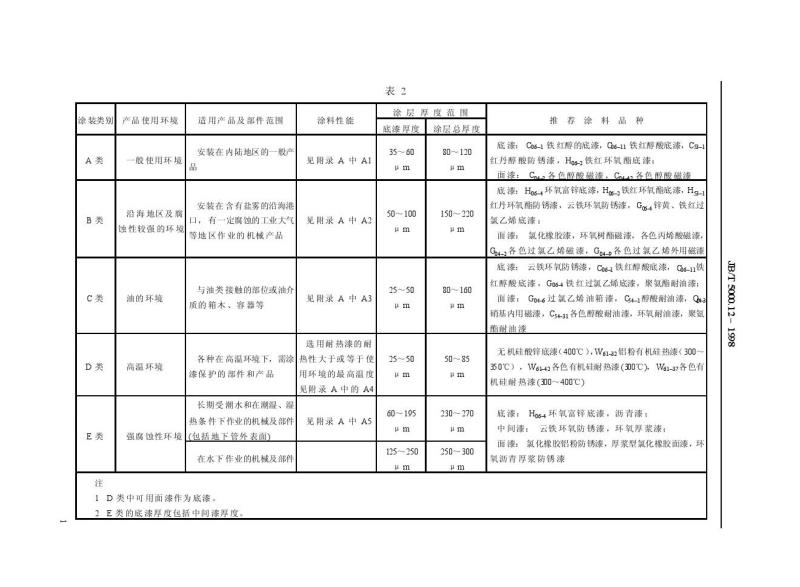

4.2.1各种涂装类别、产品使用环境、适用产品及部件范围、推荐涂层厚度及涂料品种见表2。4.2.2产品中一些特殊部位及部件的涂装技术要求。4.2.2.1铆接件相互接触的表面,在连接前必须涂厚度为30~40μm防锈漆,所用涂料见表2中A、B类底漆的规定。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。

4.2.2.2不封闭的箱形结构内表面,溜槽、漏斗、裙板内表面、平衡重箱内表面、安全罩内表面在运输过程中是开的内表面等,必须涂厚度为60~80μm防锈漆,所用涂料见表2中A、B类底漆的规定。

4.2.2.3木制品按要求涂清漆或色漆。2

涂装类别

产品使用环境

一般使用环境

沿海地区及腐

蚀性较强的环境

油的环境

高温环境

强腐蚀性环境

适用产品及部件范围

安装在内陆地区的一般产

安装在含有盐雾的沿海港

口,有一定腐蚀的工业大气

等地区作业的机械产品

与油类接触的部位或油介

质的箱木、容器等

各种在高温环境下,需涂

漆保护的部件和产品

长期受潮水和在潮湿、湿

热条件下作业的机械及部件

(包括地下管外表面

在水下作业的机械及部件

1D类中可用面漆作为底漆。

2E类的底漆厚度包括中间漆厚度。涂料性能

见附录A中A1

见附录A中A2

见附录A中A3

选用耐热漆的耐

热性大于或等于使

用环境的最高温度

见附录A中的A4

见附录A中A5

涂层厚度范围

底漆厚度

50~100

60~195

125~250

涂层总厚度

80~120

150~220

80~160

230~270

250300

推荐涂料品种

底漆:Co6-1铁红醇的底漆,Co6-11铁红醇酸底漆,Cs-1红丹醇酸防锈漆,Ho6-2铁红环氧酯底漆;面漆:Ca42各色醇酸磁漆,Co44各色醇酸磁漆底漆:Hos-环氧富锌底漆,Hos-铁红环氧酯底漆,Hs-红丹环氧酯防锈漆,云铁环氧防锈漆,G-锌黄、铁红过氯乙烯底漆:

面漆:氯化橡胶漆,环氧树酯磁漆,各色丙烯酸磁漆,Go4-各色过氯乙烯磁漆,Go4-。各色过氯乙烯外用磁漆底漆:云铁环氧防锈漆,Co6-铁红醇酸底漆,Co6-11铁红醇酸底漆,Go64铁红过氯乙烯底漆,聚氨酯耐油漆;面漆:Go4-6过氯乙烯油箱漆,C4-1醇酸耐油漆,Qt硝基内用磁漆,C54-31各色醇酸耐油漆,环氧耐油漆,聚氨酯耐油漆

无机硅酸锌底漆(400℃),W61-32铝粉有机硅热漆(300350℃),W6142各色有机硅耐热漆(300℃),W61-37各色有机硅耐热漆(300~400℃)

底漆:Ho64环氧富锌底漆,沥青漆;中间漆:云铁环氧防锈漆,环氧厚浆漆:面漆:氯化橡胶铝粉防锈漆,厚浆型氯化橡胶面漆,环氧沥青厚浆防锈漆

JB/T 5000.12-

JB/T5000.12—1998

一般情况下,不进行涂装的产品部位及部件:与混凝土接触或埋入混凝土的部位(或部件)及紧贴耐火材料的部位;全封闭的箱形结构件内表面;

加工的配合面、工作面、摩擦面等:配管的钢管、阀、法兰内表面;不锈钢件;

钢丝绳、地脚螺栓及其底板;

电镀表面、有色金属件;

塑料及橡胶制品件;

钢轨、垫片;

电动机等外配套件。

面漆颜色要求

4. 2. 4. 2

机器产品面漆颜色应符合用户的要求油漆的颜色名称及代号可按GSBG51001的颜色名称及编码表示,也可按油漆厂色卡及用户提供的色卡(板)中的颜色名称及代号表示。3如用户对机器产品面漆颜色无特殊要求,则由设计人员按表3和表4选定,并在图样与技4. 2. 4. 3

术文件中注明。

4.2.4.4机器在工作时容易碰撞的外表面,必须涂以宽度约100mm与水平面成45°斜度黄、黑相间的“虎皮”条纹。如表面面积较小,条纹宽度可以适当缩小,与水平面的斜度可成75°,但黄条与黑条每种不得少于2条

4.2.4.5机器产品配管面漆颜色与机器面漆颜色相同;远离1m以外的配管颜色符合GB7231的规定,见表5。

产品类别

热轧设备

冷轧设备

装卸机械

连铸设备

冶金机械、冶金除尘设备

锻压机械、启闭机

矿山设备

焦炉机械、煤气化设备

工矿车辆

冶金车辆

破碎机械

选矿烧结设备

人造板设备

橡胶设备

水泥设备

淡绿(G02)

淡绿(G02)

桔黄(YR04)

面漆色别

湖绿(BG02)

湖绿(BG02)、

桔红(R05)

纺绿色(GY02)

淡灰(B03)

(B02)

桔红(R05)

苹果绿(G01)

(GBG51001-94)

苹果绿(G01)

苹果绿(G01)

中绿(G04)

豆绿(GY01)

中灰(B02)

、棕(YR05)

苹果绿(G01)

、银白

苹果绿

苹果绿

淡黄(Y06)

(BG02)

艳绿(GU3)

、天蓝(PB09)

中绿(G04)

黑色、苹果绿(G01)

(GY02)

)、桔黄(YR04)

中灰(B02)

淡灰(B03)

纺绿(GYm)

湖绿(BGM)

湖绿(BG02)

淡灰(B03)

淡海蓝(B11)

桔红(R0S)

、黑色

海蓝(B05)

豆绿(GY01)

中灰(B02)

JB/T 5000.12—1998

产品特殊部位的名称

油箱、机壳体内表面及在其内零件的涂漆面栏杆、扶手

操纵室的顶栅及内壁

操纵室地板

盖板、走台板、辅板、楼梯板

外露的快速回转件,如飞轮、带轮、联轴器、大齿轮等要求迅速发现的部位,如防险装置的手柄、开关刹车操纵把、润滑系统的油嘴、指示器表面极限位置的刻度表5

管路类别

稀油压油管

稀油回油管

干油管

高压水管

暖气管

涂装施工要求

4.3.1施工环境要求

4. 3. 1. 2

4. 3. 1. 3

面漆颜色

(按GB7231—87)

深黄色(Y08)

柠黄色(Y05)

棕色(YR05)

淡绿色(G02)

大红色(R0)

银灰色(B04)

管路类别

蒸汽管

氧气管

压缩空气管

煤气管

电线管

面漆色别(按GSBG51001—94)

奶油色(Y03)等浅颜色

黄色(Y06、Y07、Y08)

半光线色漆

铁红色(R01)

与主机同色、黑色

大红色(R03)

大红色(R03)

面漆颜色

(按GB7231—87)

淡酞蓝色(PB06)

淡蓝色(PB06)

中(酞)蓝(PB04)

中灰(B02)

下水及粪便管

一般情况下,涂装施工环境温度不得低于5℃,相对湿度应不大于85%。雨、雪、雾天及风力超过4级时,禁止在室外施工。被涂物表面如有结露不许施工。涂装及干燥过程,漆膜禁止在烈日下曝晒。被涂件表面温度不得超过60℃。施工区域必须空气流通。涂装及漆膜干燥过程中,应禁止粉尘及其他异物飞扬。4.3.2施工要求

4.3.2.1涂装时,必须严格遵守各种涂料对温度、湿度、重涂间隔时间、调配方法等的有关规定。4.3.2.2

施工时,涂料出现胶化、结块等变质现象,应立即停止使用。漆膜要均匀,不可漏涂,边角、夹缝、螺钉头、铆焊处要先刷涂,后大面积涂装,在焊后和装配后无法涂漆的零件或部位,可在焊前和组装前涂漆。两种不同颜色的涂层交界处,界限必须明显整齐。4.3.2.6

两个经常拆装的零件,其连接处的油漆接触面必须平整,缝线明显,不得崩落、界限不分或漆成一片等现象

设备最后一层面漆应在总装试车合格后进行。4.3. 2. 7

4.3.2.8损坏的漆膜应进行修补,修补的面应进行表面处理,与周围涂层的搭接宽度不小于50mm(或破坏面积较小时,修补的面积应比被破坏的面积大1倍以上),修补应按规定层次进行,补涂部位的颜色、涂层厚度与周围涂层厚度一致。5

JB/T5000.12—1998

4.3.2.9喷涂前对产品不涂装的部位进行遮盖,以防漆雾污染。4.3.2.10机器产品表面是否涂刮腻子应在图样与技术文件中注明。要涂刮腻子时,须先涂底漆,并在底漆干燥后进行。涂刮腻子一般进行1~2次,每次腻子层厚0.5~1mm。局部最大厚度不得超过5mm。干燥后,腻子表面须打磨,打磨后的腻子表面应平整、牢固,无裂纹。4.3.3涂漆前的安全事项按GB7692、GB7693中有关规定执行。涂装施工中的安全事项按GB6514中有关规定执行。

5检查项目及方法

5.1表面除锈质量按GB8923的彩色照片对照检验,或按附录C(提示的附录)规定的方法进行检验。

按附录A中规定对涂料的质量指标进行检验。5.2

5.3施工时,经常用湿膜测厚仪测定漆膜厚度,以便更准确控制干膜厚度。5.4漆膜实干的检查,用拇指在漆膜上按,如在膜上未留下拇指按压出的凹痕,则表示漆膜已实际干燥。

5.5外观检查:底漆、中间层漆涂层不允许有针孔、气泡、裂纹、脱落、咬底、渗色、不盖底、流挂、漏涂等缺陷。面漆平整均匀、色泽一致,主要面上不允许出现流挂和气泡等缺陷。检查方法可用肉眼或五倍放大镜观察。

5.6涂层厚度的检查,应在每一涂层干燥后测量,全部涂层涂装完毕后再测总厚度。检查方法是:用电磁式膜厚计测量,每10m2(涂层面积不足10m2按10m2计)作为一处,管路等细长体每3~4m长作为一处,每处测3~5点。每处所测各点厚度的平均值不低于规定涂层总厚度的90%,不高于120%,每处各点厚度中的最小值不应小于规定涂层总厚度的70%。5.7涂层附着力性能检查

6块规格为200mm×200mm的试板,经表面处理后,与产品同样涂装一层,附着力检查在漆膜实干后进行,每涂一层检查一次)。采用画叉法检查:用锋利的刀片或保险刀片,在试板表面划一个夹角为60°的叉,刀痕要划至钢板。然后贴上专用压敏胶带宽25mm),使胶带贴紧漆膜,接着用手迅速将胶带扯起,如刀痕两边涂层被粘下的总宽度最大不超过2mm即为合格。6涂装标注要求

在机器产品设计总图-5技术文件中,应注明产品涂装类别、面漆颜色及其涂层厚度。6.1机器产品涂层类别

a)对整机的使用环境按表2中的涂装类别进行标注,如:“本产品涂装为A类”;b)机器产品中有不同于整机涂装类别的部件及部位,也应进行标注,方法基本同6.1a),但必须在涂装类别前注明部件的图号、名称及部位。6.2机品产品面漆颜色

涂装的面漆颜色,应按GSBG51001或GB3181-82)标注颜色名称及代号,如“本产品面颜色苹果绿G01”。也可按油漆厂色卡及用户提供的色卡(板进行标注,但必须注明色卡的来源及其编号。有不同于整机面漆额色的部件及部位,也应进行标注,方法基本同前,但必须注明部件的图号、名称及部位。对面漆颜色种类较多(不易叙述清楚的产品,必要时也可画出示意图进行说明。6.3机器产品涂层厚度

按表2及所选用的不同涂料注明涂层厚度。6

JB/T 5000.12—1998

附录A

(标准的附录)

各种涂装类别所用油漆的通用技术要求1A类产品用涂料技术要求

底漆要求见表A1。

漆膜颜色及外观

粘度(涂4粘度计)s

细度um

柔韧性mm

冲击强度g·cm

附着力级

耐盐水性(25℃±1℃)

浸48h

对面漆的适应性

干燥时间

面漆要求见表A2。

漆膜颜色及外观

粘度(涂-4粘度计)s

细度um

光泽%

柔韧性mm

冲击强度lg·cm

附着力级

耐水性6h

耐汽油性(浸于GB1922-80的NY-1206h

溶剂油中)

干燥时间

颜色随油漆所用颜料而定,漆膜平整≥40

不起泡,不生锈

无不良现象

符合产品说明书规定

符合标准样板及其色差范围,平整光滑60~ 90

允许轻微失光、发白,经2h恢复后小泡消失,失光率不大于20%

不起泡,不起皱,

充许失光1h内恢复

符合产品说明书规定

试验方法

按有关规定

试验方法

按有关规定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5000.12-1998

重型机械通用技术条件

涂飾装

The heaw mechanical gener al techniques and standardsCoating

1998-09-30发布

国家机械工业局

1998-12-01实施

JB/T5000.12-1998

本标准的附录A是标准的附录

本标准的附录B和附录C都是提示的附录。本标准由机械工业部治金设备标准化技术委员会提出并归口。本标准负责起草单位:大重集团公司。本标准参加起草单位:西安重型机械研究所。本标准主要起草人:张连滨、王依众,1范围

中华人民共和国机械行业标准www.bzxz.net

重型机械通用技术条件

Theheavymechanicalgeneral tedhniquesandstandardsCoating

本标准规定了重型机械及其零部件涂装技术要求及检验与标注。本标准适用于重型机械及其零部件的涂装。JB/T5000.12—1998

凡产品图样、技术文件或订货合同中无特殊要求时,均应符合本标准的规定2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5206.1—85

GB/T 5206.4—89

GB/T 5206.5—91

GB 6514—1995

GB7231—87

GB 769287

GB 7693—87

GB 8264—87

GB 8923—88

GB/T9286—88

GSB G51 001—1994

3术语及定义

色漆和清漆

第一部分:

通用术语

色漆和清漆

第四部分:

涂料及涂膜物化性能术语

涂料及涂膜病态术语

色漆和清漆

第五部分:

涂装作业安全规程涂漆工艺安全及其通风净化工业管路的基本识别色和识别符号涂装作业安全规程涂漆前处理工艺安全涂装作业安全规程涂漆前处理工艺通风净化涂装技术术语

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

漆膜颜色标准样本

本标准采用的术语其定义等同GB8264和GBT5206。4技术要求

4.1漆装前表面处理

所有需要进行涂装的钢铁制件表面在涂漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

4.1.1除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。4.1.2钢铁制件表面的除锈方法、等级及适用范围见表1。国家机械工业局1998-09-30批准1998-12-01实施

除锈方法

喷射或抛射

手工和动力工具

除锈等级

GB 8923

JB/T5000.12—1998

适用范围

辅助部件或辅助设备及用于在轻度腐蚀性环境中的钢铁制件表面;与混凝土接触或埋入其中的钢铁制件主要部件或主要设备及用于腐蚀较强的环境下的钢铁制件表面,长期受潮水、潮湿、湿热、盐雾等环境下作业的钢铁制件:与高温接触并且需要涂耐热漆的钢铁制件与液体介质或腐蚀介质接触的表面,如油箱、减速机箱体、水箱的内表面

凡与高温接触并且不需要涂耐热漆的钢铁制件凡受设备限制,无法进行喷丸除锈的特大钢铁构件;钢铁构件形状特殊无法进行喷丸除锈的部位设备上各类钢铁管道;

不能喷丸的薄板件(壁厚<5mm):结构复杂的中、小件及小型零件4.1.3若焊接结构件成型后需要热处理,则除锈工序应放在热处理工序之后进行。4.1.4喷(抛)射除锈用的弹丸可采用铸铁(钢)丸粒、钢丝切丸等,所用弹丸应带有棱角,铸、锻件用的弹丸直径不得大于2mm,钢板及型钢用的弹丸直径为0.6~1.2mm。4.1.5经喷丸或手工动力除锈的待涂表面与涂底漆的间隔时间不得多于6h(空气相对湿度大于70%的地区间隔时间不得多于4h)。酸洗除锈后立即经磷化处理的待涂表面与涂底漆的间隔时间不得少于48h(北方冬季寒冷的气候环境中间隔时间不得少于72h)。涂漆前表面均不得有返锈或污染4.1.6用于制造结构件的钢铁板材及型材(壁厚>5mm),应预先进行喷丸或抛丸除锈,除锈等级Sa2Y级,并立即涂保养底漆(车间底漆)即进行制造前的表面预处理,涂料技术要求见附录A(标准的附录)中表A6,推荐厚度范围为15~30um,推荐涂料品种:无机硅酸锌底漆、环氧富锌底漆、磷化底漆、铁红环氧酯底漆。

4.1.7需涂装的木制品含水分不得大于42%,表面不允许有明显的凸凹、毛刺、树脂、尘埃等,必要时还需进行防霉或漂白染色处理。4.2涂层设计要求

4.2.1各种涂装类别、产品使用环境、适用产品及部件范围、推荐涂层厚度及涂料品种见表2。4.2.2产品中一些特殊部位及部件的涂装技术要求。4.2.2.1铆接件相互接触的表面,在连接前必须涂厚度为30~40μm防锈漆,所用涂料见表2中A、B类底漆的规定。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。

4.2.2.2不封闭的箱形结构内表面,溜槽、漏斗、裙板内表面、平衡重箱内表面、安全罩内表面在运输过程中是开的内表面等,必须涂厚度为60~80μm防锈漆,所用涂料见表2中A、B类底漆的规定。

4.2.2.3木制品按要求涂清漆或色漆。2

涂装类别

产品使用环境

一般使用环境

沿海地区及腐

蚀性较强的环境

油的环境

高温环境

强腐蚀性环境

适用产品及部件范围

安装在内陆地区的一般产

安装在含有盐雾的沿海港

口,有一定腐蚀的工业大气

等地区作业的机械产品

与油类接触的部位或油介

质的箱木、容器等

各种在高温环境下,需涂

漆保护的部件和产品

长期受潮水和在潮湿、湿

热条件下作业的机械及部件

(包括地下管外表面

在水下作业的机械及部件

1D类中可用面漆作为底漆。

2E类的底漆厚度包括中间漆厚度。涂料性能

见附录A中A1

见附录A中A2

见附录A中A3

选用耐热漆的耐

热性大于或等于使

用环境的最高温度

见附录A中的A4

见附录A中A5

涂层厚度范围

底漆厚度

50~100

60~195

125~250

涂层总厚度

80~120

150~220

80~160

230~270

250300

推荐涂料品种

底漆:Co6-1铁红醇的底漆,Co6-11铁红醇酸底漆,Cs-1红丹醇酸防锈漆,Ho6-2铁红环氧酯底漆;面漆:Ca42各色醇酸磁漆,Co44各色醇酸磁漆底漆:Hos-环氧富锌底漆,Hos-铁红环氧酯底漆,Hs-红丹环氧酯防锈漆,云铁环氧防锈漆,G-锌黄、铁红过氯乙烯底漆:

面漆:氯化橡胶漆,环氧树酯磁漆,各色丙烯酸磁漆,Go4-各色过氯乙烯磁漆,Go4-。各色过氯乙烯外用磁漆底漆:云铁环氧防锈漆,Co6-铁红醇酸底漆,Co6-11铁红醇酸底漆,Go64铁红过氯乙烯底漆,聚氨酯耐油漆;面漆:Go4-6过氯乙烯油箱漆,C4-1醇酸耐油漆,Qt硝基内用磁漆,C54-31各色醇酸耐油漆,环氧耐油漆,聚氨酯耐油漆

无机硅酸锌底漆(400℃),W61-32铝粉有机硅热漆(300350℃),W6142各色有机硅耐热漆(300℃),W61-37各色有机硅耐热漆(300~400℃)

底漆:Ho64环氧富锌底漆,沥青漆;中间漆:云铁环氧防锈漆,环氧厚浆漆:面漆:氯化橡胶铝粉防锈漆,厚浆型氯化橡胶面漆,环氧沥青厚浆防锈漆

JB/T 5000.12-

JB/T5000.12—1998

一般情况下,不进行涂装的产品部位及部件:与混凝土接触或埋入混凝土的部位(或部件)及紧贴耐火材料的部位;全封闭的箱形结构件内表面;

加工的配合面、工作面、摩擦面等:配管的钢管、阀、法兰内表面;不锈钢件;

钢丝绳、地脚螺栓及其底板;

电镀表面、有色金属件;

塑料及橡胶制品件;

钢轨、垫片;

电动机等外配套件。

面漆颜色要求

4. 2. 4. 2

机器产品面漆颜色应符合用户的要求油漆的颜色名称及代号可按GSBG51001的颜色名称及编码表示,也可按油漆厂色卡及用户提供的色卡(板)中的颜色名称及代号表示。3如用户对机器产品面漆颜色无特殊要求,则由设计人员按表3和表4选定,并在图样与技4. 2. 4. 3

术文件中注明。

4.2.4.4机器在工作时容易碰撞的外表面,必须涂以宽度约100mm与水平面成45°斜度黄、黑相间的“虎皮”条纹。如表面面积较小,条纹宽度可以适当缩小,与水平面的斜度可成75°,但黄条与黑条每种不得少于2条

4.2.4.5机器产品配管面漆颜色与机器面漆颜色相同;远离1m以外的配管颜色符合GB7231的规定,见表5。

产品类别

热轧设备

冷轧设备

装卸机械

连铸设备

冶金机械、冶金除尘设备

锻压机械、启闭机

矿山设备

焦炉机械、煤气化设备

工矿车辆

冶金车辆

破碎机械

选矿烧结设备

人造板设备

橡胶设备

水泥设备

淡绿(G02)

淡绿(G02)

桔黄(YR04)

面漆色别

湖绿(BG02)

湖绿(BG02)、

桔红(R05)

纺绿色(GY02)

淡灰(B03)

(B02)

桔红(R05)

苹果绿(G01)

(GBG51001-94)

苹果绿(G01)

苹果绿(G01)

中绿(G04)

豆绿(GY01)

中灰(B02)

、棕(YR05)

苹果绿(G01)

、银白

苹果绿

苹果绿

淡黄(Y06)

(BG02)

艳绿(GU3)

、天蓝(PB09)

中绿(G04)

黑色、苹果绿(G01)

(GY02)

)、桔黄(YR04)

中灰(B02)

淡灰(B03)

纺绿(GYm)

湖绿(BGM)

湖绿(BG02)

淡灰(B03)

淡海蓝(B11)

桔红(R0S)

、黑色

海蓝(B05)

豆绿(GY01)

中灰(B02)

JB/T 5000.12—1998

产品特殊部位的名称

油箱、机壳体内表面及在其内零件的涂漆面栏杆、扶手

操纵室的顶栅及内壁

操纵室地板

盖板、走台板、辅板、楼梯板

外露的快速回转件,如飞轮、带轮、联轴器、大齿轮等要求迅速发现的部位,如防险装置的手柄、开关刹车操纵把、润滑系统的油嘴、指示器表面极限位置的刻度表5

管路类别

稀油压油管

稀油回油管

干油管

高压水管

暖气管

涂装施工要求

4.3.1施工环境要求

4. 3. 1. 2

4. 3. 1. 3

面漆颜色

(按GB7231—87)

深黄色(Y08)

柠黄色(Y05)

棕色(YR05)

淡绿色(G02)

大红色(R0)

银灰色(B04)

管路类别

蒸汽管

氧气管

压缩空气管

煤气管

电线管

面漆色别(按GSBG51001—94)

奶油色(Y03)等浅颜色

黄色(Y06、Y07、Y08)

半光线色漆

铁红色(R01)

与主机同色、黑色

大红色(R03)

大红色(R03)

面漆颜色

(按GB7231—87)

淡酞蓝色(PB06)

淡蓝色(PB06)

中(酞)蓝(PB04)

中灰(B02)

下水及粪便管

一般情况下,涂装施工环境温度不得低于5℃,相对湿度应不大于85%。雨、雪、雾天及风力超过4级时,禁止在室外施工。被涂物表面如有结露不许施工。涂装及干燥过程,漆膜禁止在烈日下曝晒。被涂件表面温度不得超过60℃。施工区域必须空气流通。涂装及漆膜干燥过程中,应禁止粉尘及其他异物飞扬。4.3.2施工要求

4.3.2.1涂装时,必须严格遵守各种涂料对温度、湿度、重涂间隔时间、调配方法等的有关规定。4.3.2.2

施工时,涂料出现胶化、结块等变质现象,应立即停止使用。漆膜要均匀,不可漏涂,边角、夹缝、螺钉头、铆焊处要先刷涂,后大面积涂装,在焊后和装配后无法涂漆的零件或部位,可在焊前和组装前涂漆。两种不同颜色的涂层交界处,界限必须明显整齐。4.3.2.6

两个经常拆装的零件,其连接处的油漆接触面必须平整,缝线明显,不得崩落、界限不分或漆成一片等现象

设备最后一层面漆应在总装试车合格后进行。4.3. 2. 7

4.3.2.8损坏的漆膜应进行修补,修补的面应进行表面处理,与周围涂层的搭接宽度不小于50mm(或破坏面积较小时,修补的面积应比被破坏的面积大1倍以上),修补应按规定层次进行,补涂部位的颜色、涂层厚度与周围涂层厚度一致。5

JB/T5000.12—1998

4.3.2.9喷涂前对产品不涂装的部位进行遮盖,以防漆雾污染。4.3.2.10机器产品表面是否涂刮腻子应在图样与技术文件中注明。要涂刮腻子时,须先涂底漆,并在底漆干燥后进行。涂刮腻子一般进行1~2次,每次腻子层厚0.5~1mm。局部最大厚度不得超过5mm。干燥后,腻子表面须打磨,打磨后的腻子表面应平整、牢固,无裂纹。4.3.3涂漆前的安全事项按GB7692、GB7693中有关规定执行。涂装施工中的安全事项按GB6514中有关规定执行。

5检查项目及方法

5.1表面除锈质量按GB8923的彩色照片对照检验,或按附录C(提示的附录)规定的方法进行检验。

按附录A中规定对涂料的质量指标进行检验。5.2

5.3施工时,经常用湿膜测厚仪测定漆膜厚度,以便更准确控制干膜厚度。5.4漆膜实干的检查,用拇指在漆膜上按,如在膜上未留下拇指按压出的凹痕,则表示漆膜已实际干燥。

5.5外观检查:底漆、中间层漆涂层不允许有针孔、气泡、裂纹、脱落、咬底、渗色、不盖底、流挂、漏涂等缺陷。面漆平整均匀、色泽一致,主要面上不允许出现流挂和气泡等缺陷。检查方法可用肉眼或五倍放大镜观察。

5.6涂层厚度的检查,应在每一涂层干燥后测量,全部涂层涂装完毕后再测总厚度。检查方法是:用电磁式膜厚计测量,每10m2(涂层面积不足10m2按10m2计)作为一处,管路等细长体每3~4m长作为一处,每处测3~5点。每处所测各点厚度的平均值不低于规定涂层总厚度的90%,不高于120%,每处各点厚度中的最小值不应小于规定涂层总厚度的70%。5.7涂层附着力性能检查

6块规格为200mm×200mm的试板,经表面处理后,与产品同样涂装一层,附着力检查在漆膜实干后进行,每涂一层检查一次)。采用画叉法检查:用锋利的刀片或保险刀片,在试板表面划一个夹角为60°的叉,刀痕要划至钢板。然后贴上专用压敏胶带宽25mm),使胶带贴紧漆膜,接着用手迅速将胶带扯起,如刀痕两边涂层被粘下的总宽度最大不超过2mm即为合格。6涂装标注要求

在机器产品设计总图-5技术文件中,应注明产品涂装类别、面漆颜色及其涂层厚度。6.1机器产品涂层类别

a)对整机的使用环境按表2中的涂装类别进行标注,如:“本产品涂装为A类”;b)机器产品中有不同于整机涂装类别的部件及部位,也应进行标注,方法基本同6.1a),但必须在涂装类别前注明部件的图号、名称及部位。6.2机品产品面漆颜色

涂装的面漆颜色,应按GSBG51001或GB3181-82)标注颜色名称及代号,如“本产品面颜色苹果绿G01”。也可按油漆厂色卡及用户提供的色卡(板进行标注,但必须注明色卡的来源及其编号。有不同于整机面漆额色的部件及部位,也应进行标注,方法基本同前,但必须注明部件的图号、名称及部位。对面漆颜色种类较多(不易叙述清楚的产品,必要时也可画出示意图进行说明。6.3机器产品涂层厚度

按表2及所选用的不同涂料注明涂层厚度。6

JB/T 5000.12—1998

附录A

(标准的附录)

各种涂装类别所用油漆的通用技术要求1A类产品用涂料技术要求

底漆要求见表A1。

漆膜颜色及外观

粘度(涂4粘度计)s

细度um

柔韧性mm

冲击强度g·cm

附着力级

耐盐水性(25℃±1℃)

浸48h

对面漆的适应性

干燥时间

面漆要求见表A2。

漆膜颜色及外观

粘度(涂-4粘度计)s

细度um

光泽%

柔韧性mm

冲击强度lg·cm

附着力级

耐水性6h

耐汽油性(浸于GB1922-80的NY-1206h

溶剂油中)

干燥时间

颜色随油漆所用颜料而定,漆膜平整≥40

不起泡,不生锈

无不良现象

符合产品说明书规定

符合标准样板及其色差范围,平整光滑60~ 90

允许轻微失光、发白,经2h恢复后小泡消失,失光率不大于20%

不起泡,不起皱,

充许失光1h内恢复

符合产品说明书规定

试验方法

按有关规定

试验方法

按有关规定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。