HG 3098-1989

基本信息

标准号: HG 3098-1989

中文名称:混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料规范

标准类别:化工行业标准(HG)

英文名称: Specification for preformed vulcanized rubber compression seals for concrete road expansion joints

标准状态:现行

出版语种:简体中文

下载格式:.rar.pdf

下载大小:155473

相关标签: 混凝土 道路 成型 硫化橡胶 压缩 密封件 材料 规范

标准分类号

出版信息

标准价格:15.0 元

相关单位信息

标准简介

HG 3098-1989 混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料规范 HG3098-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料规范

Rubber, ucanized-Preformed compression seals foruse between concrete motorway paving sections-Specification for material

HG/T3098-1989(1997)

代替GB10710-89

本标准等效采用国际标准ISO4635-1982《混凝土道路伸缩缝用预成型硫化橡胶压缩密封件-材料规范》。

1主题内容与适用范围

本标准规定了混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料的性能要求与试验方法。本标准适用于混凝土结构的道路伸缩缝用密封件材料,不适用于沥青等其他结构的道路伸缩缝用密封件材料。

本标准不包括密封件的型式与尺寸,但密封件的尺寸公差应符合GB3672的规定。2引用标准

硫化橡胶拉伸性能的测定

橡胶邵尔A型硬度试验方法

GB1690

硫化橡胶耐液体试验方法

GB2941

GB3512

GB3672

GB5721

GB5722

GB6031

GB6032

GB7529

GB7759

GB7762

GB9865

橡胶试样停放和试验的标准温度、湿度及时间橡胶热空气老化试验方法

橡胶实心模压和压出制品尺寸公差橡胶密封制品标志、包装、运输的一般规定橡胶密封制品梵存的一般规定

硫化橡胶国际硬度的测定(30~85IRHD)常规试验法硫化橡胶国际硬度的测定(3085IRHD)微型试验法模压和压出橡胶制品外观质量的一般规定硫化橡胶在常温和高温下恒定形变压缩永久变形的测定硫化橡胶耐臭氧老化试验静态拉伸试验法硫化橡胶样品和试样的制备

低硬度硫化橡胶(10~35IRHID)的硬度测定GB9866

3分类

本标准规定的材料按硬度分为两类,其对应的公称硬度I类为60(55,60)IRHD,Ⅱ类为70(65,70)IRHD。bzxZ.net

中华人民共和国化学工业部1989-02-21批准96

1989-12-01实施

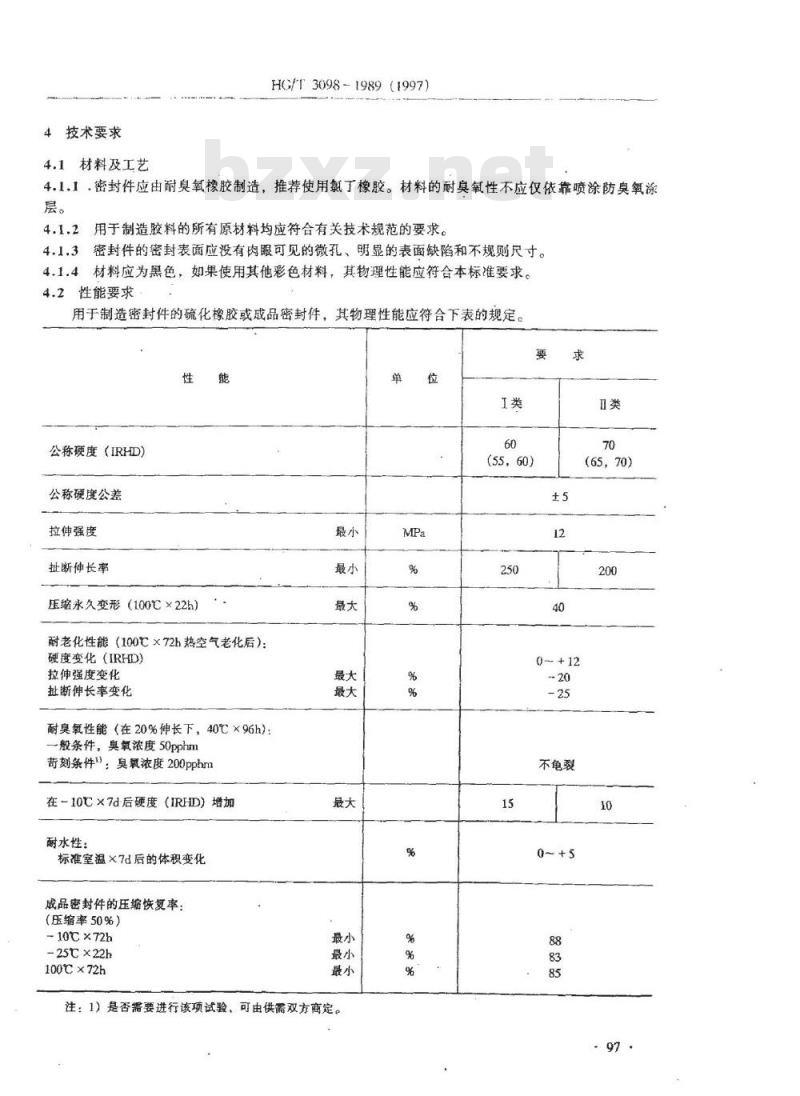

4技术要求

4.1材料及工艺

HGIT3098-1989 (1997)

4.1.1.密封件应由耐臭氧橡胶制造,推荐使用氯丁橡胶。材料的耐臭氧性不应仅依靠喷涂防臭氧涂层。

用于制造胶料的所有原材料均应符合有关技术规范的要求。4.1.3密封件的密封表面应没有肉眼可见的微孔、明显的表面缺陷和不规则尺寸。4.1.4材料应为黑色,如果使用其他彩色材料,其物理性能应符合本标准要求。4.2性能要求

用于制造密封件的硫化橡胶或成品密封件,其物理性能应符合下表的规定。要

公称硬度(IRHD)

公称硬度公差

拉伸强度

扯断伸长率

压缩永久变形(100℃×22h)

耐老化性能(100℃×72h热空气老化后):硬度变化(IRHD)

拉伸强度变化

扯断伸长率变化

耐臭氧性能(在20%伸长下,40℃×96h):一般条件,臭氧浓度50pphm

苛刻条件\:臭氧浓度200pphm

在-10C×7d后硬度(IRHD)增加耐水性:

标准室温×7d后的体积变化

成品密封件的压缩恢复率

(压缩率50%)

-10℃×72h

-25×22h

100℃×72h

注:1)是否需要进行该项试验、可由供需双方商定。单

(55,60)

(65,70)

不龟裂

5试验方法

HG/T3098-1989(1997)

下列试验中所用的试样,应尽可能从成品密封件上切取。当不能从成品上切取试样时,应从生产密封件的同一批胶料,采用与生产密封件相当的工艺条件制备适宜的试样。5.1硬度应按GB6031、GB6032或GB531方法测量1。5.2拉伸强度和扯断伸长率应按GB528规定的方法,采用2型亚铃形试片进行测定。5.3压缩永久变形应按GB7759规定的方法,采用B型试样测定。5.4热空气老化后的硬度、拉伸强度及扯断伸长率应按GB3512规定的方法测定。5.5耐臭氧性能应按GB7762规定的方法测定低温硬度变化性能建议按附录A规定的方法测定2)5.6

耐水性应按GB1690规定的方法测定。5.7

5.8成品密封件压缩恢复率应参照附录B规定的方法测定36

检验规则

6.1密封件的外观应按GB7529的有关规定进行检验。6.2密封件的尺寸应符合图纸或合同的规定,其公差应按GB3672的有关规定进行检验。6.3检验项目、检验周期、检验时的抽样程序应由供需双方协商而定。7标志、包装、运输、购存

7.1标志包装及运输应按GB5721的规定。7.2存应符合GB5722的规定。

采用说明:

1】在国内尚未普及国际硬度测定法之前,本标准也允许采用邵尔A型硬度测定方法。其硬度指标和公差要求一致。

2)低温硬度变化的测定,目前国内尚无与国际标准ISO3387对应的测定方法,根据有关国家标准的规定,建议按附录A规定的方法进行测定。

3)暂定为任选试验,仅在鉴定试验和采购方明确要求时才进行该项试验。98

HG/T3098-1989(1997)

附录A

用硬度测量法测定橡胶的结晶效应(参考件)

本方法规定了在低温下用硬度测量法测定橡胶由于结晶化引起的随时间逐渐变硬的效应。Al原理

将橡胶试样在规定的低温下,测量一定时间后的硬度的增加值和硬度增加到规定值所需的时间,从而测定其结晶效应。

A2试验仪器

A2.1低温箱能在规定温度保持在±1C范围内。A2.2硬度计应符合GB6031和GB9866的规定。A3试样

A3.1尺寸标准试样的厚度为8~10mm,非标准试样的厚度可以厚些或薄些,但当使用GB6031或GB9866规定的仪器时,试样厚度不得小于6mm。A3.2试样的制备按GB9865的规定制备硫化橡胶试样。为了得到所需的厚度,允许将两块胶片叠起来(但不得多于两片),胶片表面应当平坦和相互平行。A3.3试样的停放、硫化和试验之间的时间间隔为16h。A4试验步骤

A4.1将硬度计和锻子放人规定温度的低温箱中,至少停放60min。将试样放在规定温度的低温箱中,待15±1min后,用镊子夹取试样,按GB6031或GB9866的规定测量硬度。测量点应分布在试样上的三个或五个不同位置。各测量点之间至少要相距4mm。取其结果的中位数为初始硬度。A4.2试样在试验温度下停放规定的时间后,按A4.1重复测量硬度。A5试验温度和试验周期

A5.1,试验温度用下列温度之一进行试验:0±1℃

-10±1℃

-25±1℃

-40±1℃

-55±1℃

-70±1℃

A5.2试验周期通常在试验温度下停放24-8.sh和168-2h后测量硬度。为了作出硬度与时间的关系曲线,可测量停放48h、96h时的硬度。如果在24-8,h后测得的硬度比初始硬度增加了10IRHD以上时,可酌情在1、2、4、8h后测量硬度。

A6试验结果的表示

算出初始硬度和停放168-9h后的硬度之差值作为试验结果。或者绘出对应的硬度-时间的对数关系曲线,获得在试验温度下规定时间内硬度的增加值作为试验结果。99

B1试片

HG/T3098-19S9(1997)

附录B

压缩恢复率的测定

(参考件)

应从成品密封件上裁取125mm长的试片,每试片只许使用一次。在进行低温试验时,可在试片上撤滑石粉。

B2程序

试验按GB7759进行,但需补充下面几点:B2.1压脚正好对准试片上标记的测量位置和顶部纵边,测量试片中部的宽度,以便保证在压缩前后都在同一位置上测量。

B2.2压缩前,将试片水平放置,使通过密封件顶面两边的平面垂直于压缩板。当试片被压缩时,密封件的顶面应朝试片的中心向里折。压缩到原始宽度的50%。B2.3在~10试验时,将装有压缩试片的夹具组件放人低温箱并使它在一10℃温度下保持72h,然后,松开试片并让它在一10七下恢复1h,测量恢复后的宽度。B2.4在-25℃试验时,将装有压缩试片的夹具组件放人低温箱并使它在-25℃温度下保持24h,然后,松开试片并让它在-25℃下恢复1h,测量恢复后的宽度。B2.5在100℃试验时,将装有压缩试片的夹具组件放人烘箱并使它在100℃温度下保持72h不要预热夹具组件。松开试片并让它在标准试验室温度下,在木板上冷却1h,测量恢复后的宽度。B3计算

通过下列公式计算试片压缩恢复率R,以百分率表示:R

式中:W,——原始宽度;

W—恢复后的宽度。

附加说明:

本标准由化学工业部西北橡胶工业制品研究所归口。本标准由化学工业部西北橡胶工业制品研究所负责起草。本标准主要起草人黄祖长、李文虎。.100.

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料规范

Rubber, ucanized-Preformed compression seals foruse between concrete motorway paving sections-Specification for material

HG/T3098-1989(1997)

代替GB10710-89

本标准等效采用国际标准ISO4635-1982《混凝土道路伸缩缝用预成型硫化橡胶压缩密封件-材料规范》。

1主题内容与适用范围

本标准规定了混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料的性能要求与试验方法。本标准适用于混凝土结构的道路伸缩缝用密封件材料,不适用于沥青等其他结构的道路伸缩缝用密封件材料。

本标准不包括密封件的型式与尺寸,但密封件的尺寸公差应符合GB3672的规定。2引用标准

硫化橡胶拉伸性能的测定

橡胶邵尔A型硬度试验方法

GB1690

硫化橡胶耐液体试验方法

GB2941

GB3512

GB3672

GB5721

GB5722

GB6031

GB6032

GB7529

GB7759

GB7762

GB9865

橡胶试样停放和试验的标准温度、湿度及时间橡胶热空气老化试验方法

橡胶实心模压和压出制品尺寸公差橡胶密封制品标志、包装、运输的一般规定橡胶密封制品梵存的一般规定

硫化橡胶国际硬度的测定(30~85IRHD)常规试验法硫化橡胶国际硬度的测定(3085IRHD)微型试验法模压和压出橡胶制品外观质量的一般规定硫化橡胶在常温和高温下恒定形变压缩永久变形的测定硫化橡胶耐臭氧老化试验静态拉伸试验法硫化橡胶样品和试样的制备

低硬度硫化橡胶(10~35IRHID)的硬度测定GB9866

3分类

本标准规定的材料按硬度分为两类,其对应的公称硬度I类为60(55,60)IRHD,Ⅱ类为70(65,70)IRHD。bzxZ.net

中华人民共和国化学工业部1989-02-21批准96

1989-12-01实施

4技术要求

4.1材料及工艺

HGIT3098-1989 (1997)

4.1.1.密封件应由耐臭氧橡胶制造,推荐使用氯丁橡胶。材料的耐臭氧性不应仅依靠喷涂防臭氧涂层。

用于制造胶料的所有原材料均应符合有关技术规范的要求。4.1.3密封件的密封表面应没有肉眼可见的微孔、明显的表面缺陷和不规则尺寸。4.1.4材料应为黑色,如果使用其他彩色材料,其物理性能应符合本标准要求。4.2性能要求

用于制造密封件的硫化橡胶或成品密封件,其物理性能应符合下表的规定。要

公称硬度(IRHD)

公称硬度公差

拉伸强度

扯断伸长率

压缩永久变形(100℃×22h)

耐老化性能(100℃×72h热空气老化后):硬度变化(IRHD)

拉伸强度变化

扯断伸长率变化

耐臭氧性能(在20%伸长下,40℃×96h):一般条件,臭氧浓度50pphm

苛刻条件\:臭氧浓度200pphm

在-10C×7d后硬度(IRHD)增加耐水性:

标准室温×7d后的体积变化

成品密封件的压缩恢复率

(压缩率50%)

-10℃×72h

-25×22h

100℃×72h

注:1)是否需要进行该项试验、可由供需双方商定。单

(55,60)

(65,70)

不龟裂

5试验方法

HG/T3098-1989(1997)

下列试验中所用的试样,应尽可能从成品密封件上切取。当不能从成品上切取试样时,应从生产密封件的同一批胶料,采用与生产密封件相当的工艺条件制备适宜的试样。5.1硬度应按GB6031、GB6032或GB531方法测量1。5.2拉伸强度和扯断伸长率应按GB528规定的方法,采用2型亚铃形试片进行测定。5.3压缩永久变形应按GB7759规定的方法,采用B型试样测定。5.4热空气老化后的硬度、拉伸强度及扯断伸长率应按GB3512规定的方法测定。5.5耐臭氧性能应按GB7762规定的方法测定低温硬度变化性能建议按附录A规定的方法测定2)5.6

耐水性应按GB1690规定的方法测定。5.7

5.8成品密封件压缩恢复率应参照附录B规定的方法测定36

检验规则

6.1密封件的外观应按GB7529的有关规定进行检验。6.2密封件的尺寸应符合图纸或合同的规定,其公差应按GB3672的有关规定进行检验。6.3检验项目、检验周期、检验时的抽样程序应由供需双方协商而定。7标志、包装、运输、购存

7.1标志包装及运输应按GB5721的规定。7.2存应符合GB5722的规定。

采用说明:

1】在国内尚未普及国际硬度测定法之前,本标准也允许采用邵尔A型硬度测定方法。其硬度指标和公差要求一致。

2)低温硬度变化的测定,目前国内尚无与国际标准ISO3387对应的测定方法,根据有关国家标准的规定,建议按附录A规定的方法进行测定。

3)暂定为任选试验,仅在鉴定试验和采购方明确要求时才进行该项试验。98

HG/T3098-1989(1997)

附录A

用硬度测量法测定橡胶的结晶效应(参考件)

本方法规定了在低温下用硬度测量法测定橡胶由于结晶化引起的随时间逐渐变硬的效应。Al原理

将橡胶试样在规定的低温下,测量一定时间后的硬度的增加值和硬度增加到规定值所需的时间,从而测定其结晶效应。

A2试验仪器

A2.1低温箱能在规定温度保持在±1C范围内。A2.2硬度计应符合GB6031和GB9866的规定。A3试样

A3.1尺寸标准试样的厚度为8~10mm,非标准试样的厚度可以厚些或薄些,但当使用GB6031或GB9866规定的仪器时,试样厚度不得小于6mm。A3.2试样的制备按GB9865的规定制备硫化橡胶试样。为了得到所需的厚度,允许将两块胶片叠起来(但不得多于两片),胶片表面应当平坦和相互平行。A3.3试样的停放、硫化和试验之间的时间间隔为16h。A4试验步骤

A4.1将硬度计和锻子放人规定温度的低温箱中,至少停放60min。将试样放在规定温度的低温箱中,待15±1min后,用镊子夹取试样,按GB6031或GB9866的规定测量硬度。测量点应分布在试样上的三个或五个不同位置。各测量点之间至少要相距4mm。取其结果的中位数为初始硬度。A4.2试样在试验温度下停放规定的时间后,按A4.1重复测量硬度。A5试验温度和试验周期

A5.1,试验温度用下列温度之一进行试验:0±1℃

-10±1℃

-25±1℃

-40±1℃

-55±1℃

-70±1℃

A5.2试验周期通常在试验温度下停放24-8.sh和168-2h后测量硬度。为了作出硬度与时间的关系曲线,可测量停放48h、96h时的硬度。如果在24-8,h后测得的硬度比初始硬度增加了10IRHD以上时,可酌情在1、2、4、8h后测量硬度。

A6试验结果的表示

算出初始硬度和停放168-9h后的硬度之差值作为试验结果。或者绘出对应的硬度-时间的对数关系曲线,获得在试验温度下规定时间内硬度的增加值作为试验结果。99

B1试片

HG/T3098-19S9(1997)

附录B

压缩恢复率的测定

(参考件)

应从成品密封件上裁取125mm长的试片,每试片只许使用一次。在进行低温试验时,可在试片上撤滑石粉。

B2程序

试验按GB7759进行,但需补充下面几点:B2.1压脚正好对准试片上标记的测量位置和顶部纵边,测量试片中部的宽度,以便保证在压缩前后都在同一位置上测量。

B2.2压缩前,将试片水平放置,使通过密封件顶面两边的平面垂直于压缩板。当试片被压缩时,密封件的顶面应朝试片的中心向里折。压缩到原始宽度的50%。B2.3在~10试验时,将装有压缩试片的夹具组件放人低温箱并使它在一10℃温度下保持72h,然后,松开试片并让它在一10七下恢复1h,测量恢复后的宽度。B2.4在-25℃试验时,将装有压缩试片的夹具组件放人低温箱并使它在-25℃温度下保持24h,然后,松开试片并让它在-25℃下恢复1h,测量恢复后的宽度。B2.5在100℃试验时,将装有压缩试片的夹具组件放人烘箱并使它在100℃温度下保持72h不要预热夹具组件。松开试片并让它在标准试验室温度下,在木板上冷却1h,测量恢复后的宽度。B3计算

通过下列公式计算试片压缩恢复率R,以百分率表示:R

式中:W,——原始宽度;

W—恢复后的宽度。

附加说明:

本标准由化学工业部西北橡胶工业制品研究所归口。本标准由化学工业部西北橡胶工业制品研究所负责起草。本标准主要起草人黄祖长、李文虎。.100.

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。