HG 3556-1980

基本信息

标准号: HG 3556-1980

中文名称:低温变换催化剂B202型

标准类别:化工行业标准(HG)

英文名称: Low Temperature Shift Catalyst B202

标准状态:已作废

实施日期:2000-12-01

作废日期:2005-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:204465

标准分类号

中标分类号:化工>>化学助剂、表面活性剂、催化剂、水处理剂>>G75催化剂

关联标准

出版信息

标准价格:15.0 元

相关单位信息

标准简介

由HG 1-1315-1980改号 HG 3556-1980 低温变换催化剂B202型 HG3556-1980 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化学工业部部标准B202型低温变换催化剂

HG1-1315-80

第11组

转3556—1930

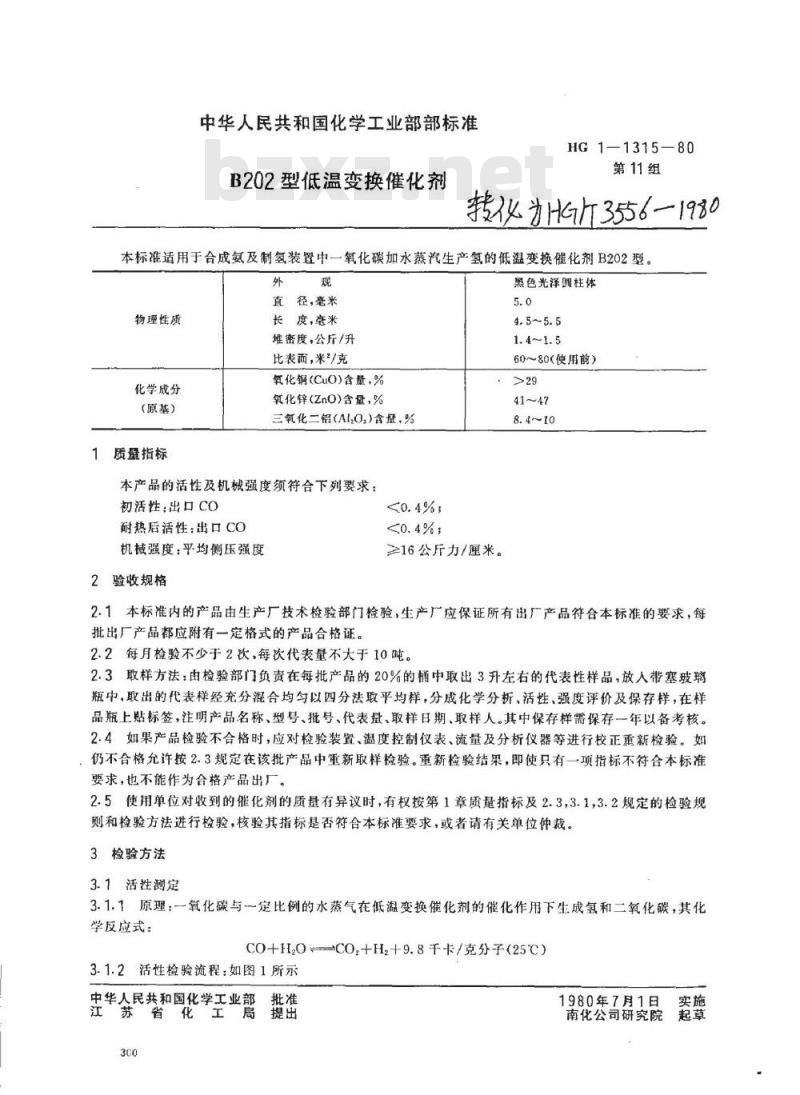

本标准适用于合成氨及制氢装置中一氧化碳加水蒸汽生产氢的低温变换催化剂B202型。外

直径,毫米

物理性质

化学成分

(原基)

质量指标

长度,意米

堆密度,公斤/升

比表面,米/克

氧化铜(CuO)含量,%

氧化锌(ZnO)含量,%

三氧化二铝(AI,O,)含量,%

本产品的活性及机械强度须符合下列要求:初活性:出口CO

耐热后活性:出口CO

机械强度:平均侧压强度

2验收规格

黑色光泽圆柱体

60~80(使用前)

≥16公斤力/厘米。

2.1本标准内的产品由生产厂技术检验部门检验,生产厂应保证所有出厂产品符合本标准的要求,每批出厂产品都应附有一定格式的产品合格证。2.2每月检验不少于2次,每次代表量不大于10吨。2.3取样方法:由检验部门负责在每批产品的20%的中取出3升左右的代表性样品,放人带塞玻璃瓶中,取出的代表样经充分混合均匀以四分法取平均样,分成化学分析、活性、强度评价及保存样,在样品瓶上贴标签,注明产品名称、型号、批号、代表量、取样日期、取样人。其中保存样需保存年以备考核。2.4如果产品检验不合格时,应对检验装置、温度控制仪表、流量及分析仪器等进行校正重新检验。如仍不合格允许按2.3规定在该批产品中重新取样检验。重新检验结果,即使只有一项指标不符合本标准要求,也不能作为合格产品出厂。2.5使用单位对收到的催化剂的质量有异议时,有权按第1章质量指标及2.3,3.1,3.2规定的检验规则和检验方法进行检验,核验其指标是否符合本标准要求,或者请有关单位仲裁。3检验方法

3.1活性测定

3.1.1原理:一氧化碳与一定比例的水蒸气在低溢变换催化剂的催化作用下生成氢和二氧化碳,其化学反应式:

CO+H,OCO+H2十9.8千卡/克分子(25℃)3.1.2活性检验流程:如图1所示中华人民共和国化学工业部

1980年7月1日

南化公司研究院

HG1-1315-80

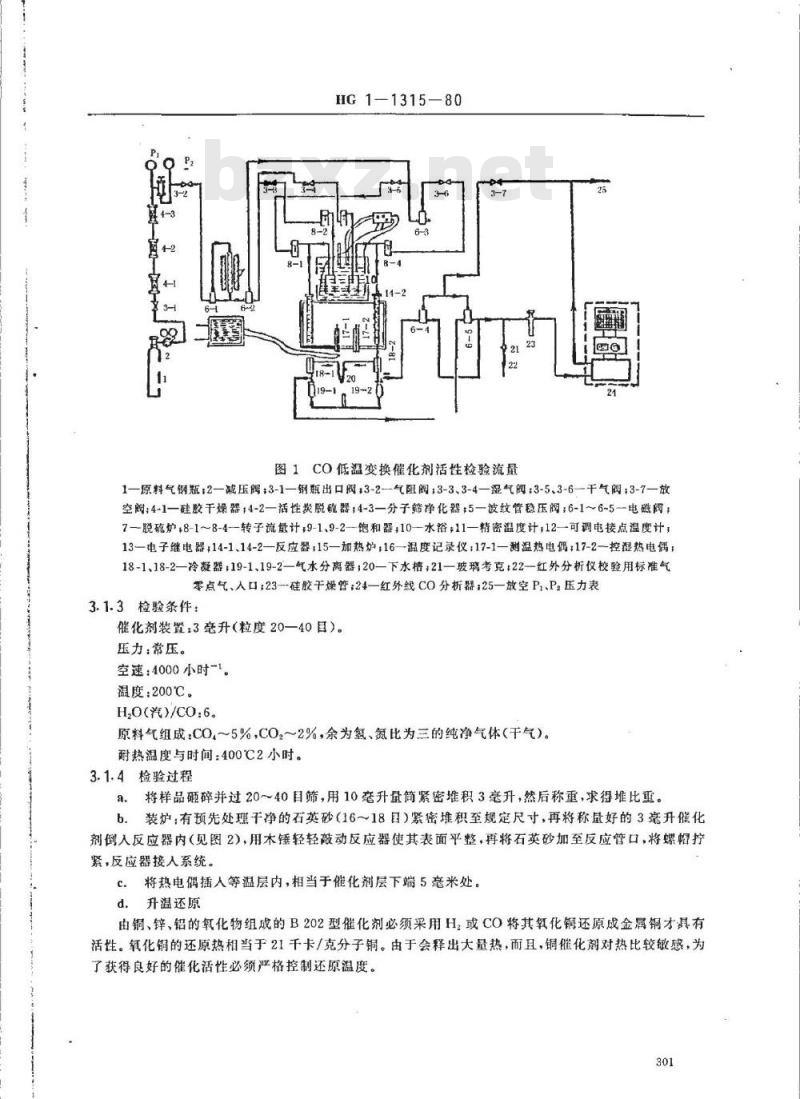

图1CO低温变换催化剂活性检验流量25

1—原料气钢瓶;2-战压阀:3-1—钢瓶出口阀:3-2—气阻阀;3-3.3-4—湿气阅:3-5、3-6—干气阀:3-7—放空阁:4-1-硅胶干燥器:4-2—活性炭脱硫器:4-3—分子筛净化器5—波纹管稳压阀;6-1~6-5电磁间:7一脱硫炉,8-1~8-4--转子流量计:9-1.9-2-饱和器;10-水浴:11—精密温度计,12-可调电接点温度计,13-电子维电器14-1.14-2--反应器,15—加热炉:16—温度记录仪:17-1—测温热电偶:17-2-控热电偶:18-1、18-2—冷凝器;19-1.19-2—气水分离器;20—下水槽,21—玻璃考克+22—红外分析仪校验用标准气零点气、入口;23一硅胶干燥管;24一红外线CO分析器;25一放空P、P,压力表3.1.3检验条件:此内容来自标准下载网

催化剂装置:3毫升(粒度20一40目)。压力:常压。

空速:4000小时-1

温度:200℃。

H,O(汽)/CO.6。

原料气组成:CO~5%,CO2~2%,余为氢、氮比为三的纯净气体(干气)。耐热温度与时间:400℃2小时。3.1.4检验过程

将样品砸碎并过20~40目筛,用10旁升量筒紧密堆积3毫升,然后称重,求得堆比重。装炉,有预先处理干净的石英砂(16~18日)紧密堆积至规定尺寸,再将称量好的3毫升催化b.

剂倒人反应器内(见图2),用木锤轻轻敲动反应器使其表面平整,再将石英砂加至反应管口,将螺帽拧紧,反应器接人系统。

c.将热电偶插人等温层内,相当于催化剂层下端5毫米处。d.升温还原

由铜、锌、铝的氧化物组成的B202型催化剂必须采用H.或CO将其氧化铜还原成金属铜才具有活性。辑化铜的还原热相当于21千卡/克分子铜。由于会释出大量热,而且,铜催化剂对热比较敏感,为了获得良好的催化活性必须严格控制还原温度。301

HG1-1315-80

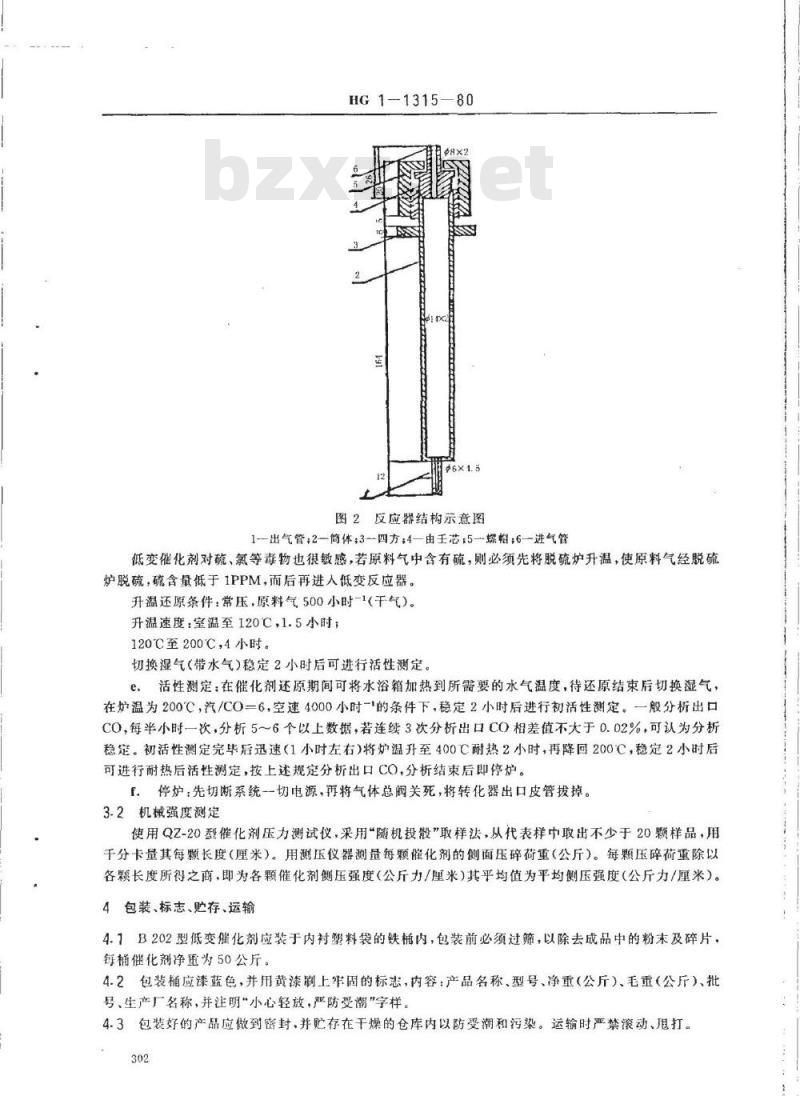

图2反应器结构示意图

1一出气管;2一简体;3-四方;4一由王芯:5一操帽;6一进气管低变催化剂对硫、氯等毒物也很敏感,若原料气中含有硫,则必须先将脱硫炉升温,使原料气经脱硫炉脱硫,硫含量低于1PPM,而后再进入低变反应器。升温还原条件:常压,原料气500小时-1(千气)。升温速度:室温至120℃,1.5小时;120℃至200℃4小时。

切换湿气(带水气)稳定2小时后可进行活性测定。e.活性测定:在催化剂还原期间可将水浴箱加热到所需要的水气温度,待还原结束后切换湿气,在炉温为200℃,汽/C0=6,空速4000小时-的条件下,稳定2小时后进行初活性测定。一般分析出口CO,每半小时一次,分析5~6个以上数据,若连续3次分析出口CO相差值不大于0.02%,可认为分析稳定。初活性测定完毕后迅速(1小时左右)将炉温升至400℃耐热2小时,再降回200℃,稳定2小时后可进行耐热后活性测定,按上述规定分析出口CO,分析结束后即停炉。f.停炉先切断系统一切电源,再将气体总阀关死,将转化器出口皮管拔掉。3.2机械强度测定

使用Q2-20型催化剂压力测试仪,采用“随机投般”取样法,从代表样中取出不少于20颗样品,用千分卡量其每颗长度(厘米)。用测压仪器测量每颗催化剂的侧面压碎荷重(公斤)。每颗压碎荷重除以各颗长度所得之商,即为各颗催化剂侧压强度(公斤力/厘米)其乎均值为平均侧压强度(公斤力/厘米)。4包装、标志、贮存、运输

4.1B202型低变催化剂应装于内衬塑料袋的铁桶内,包装前必须过筛,以除去成品中的粉末及碎片,每桶催化剂净重为50公斤

4.2包装桶应漆蓝色,并用黄漆刷上牢固的标志,内容:产品名称、型号、净重(公斤)、毛重(公斤)、批号、生产厂名称,并注明“小心轻放,严防受潮”字样。4.3包装好的产品应做到密封,并存在干燥的仓库内以防受潮和污染。运输时严禁滚动、甩打。302

HG1-1315-80

附录A

反应器温度控制及等温层的测定(参考件)

A1反应器温度控制:反应器温度控制可采用镍铬-镍铝热电偶与上海仪表六厂的DWT702型温度控制仪或其他温度自控仪配合使用。水浴箱采用导电表与继电器配合使用控制饱和器温度。A2反应器等温层的测定

低变催化剂型B202的反应管内径为10毫米的管式反应器,对于新制反应器必须首先测定其等温区,以确定催化剂所装位置。测定步骤如下:A2.1将反应管装满16~18目的干净石英砂,拧紧螺鞘后接入系统。A2.2按检测流程接通后开始反应器和水浴箱升温,并通以空速为4000时-的低变原料气。A2.3当反应器温度达200℃,饱和器温度60C左右,稳定2小时后开始测定等温区,并记下该温度,及热电偶插人转化器内的长度。A2.4先将热电偶向外拉,每次拉出一节瓷管(约10毫米)一分钟后待温度稳定记下温度和瓷管节数,直拉到温度明显变化为止,再将热电偶返回向里插·同样每插人节瓷管记录一次温度,直到温度明显变化为止。为证实所测结果,按上述手续再测定一次。根据拉出和插入热电偶所得温度分布情况确定温度接近的点为等温区。若所测数据看不出有等温区,就需将反应器拆下重新调整电炉丝的疏密,然后再测,反应器的等温区要求长一些,对于3毫升装置的反应器来说要求在45毫米以上。附录B

水蒸气与原料气之比测定及饱和水气温度的计算(参考件)

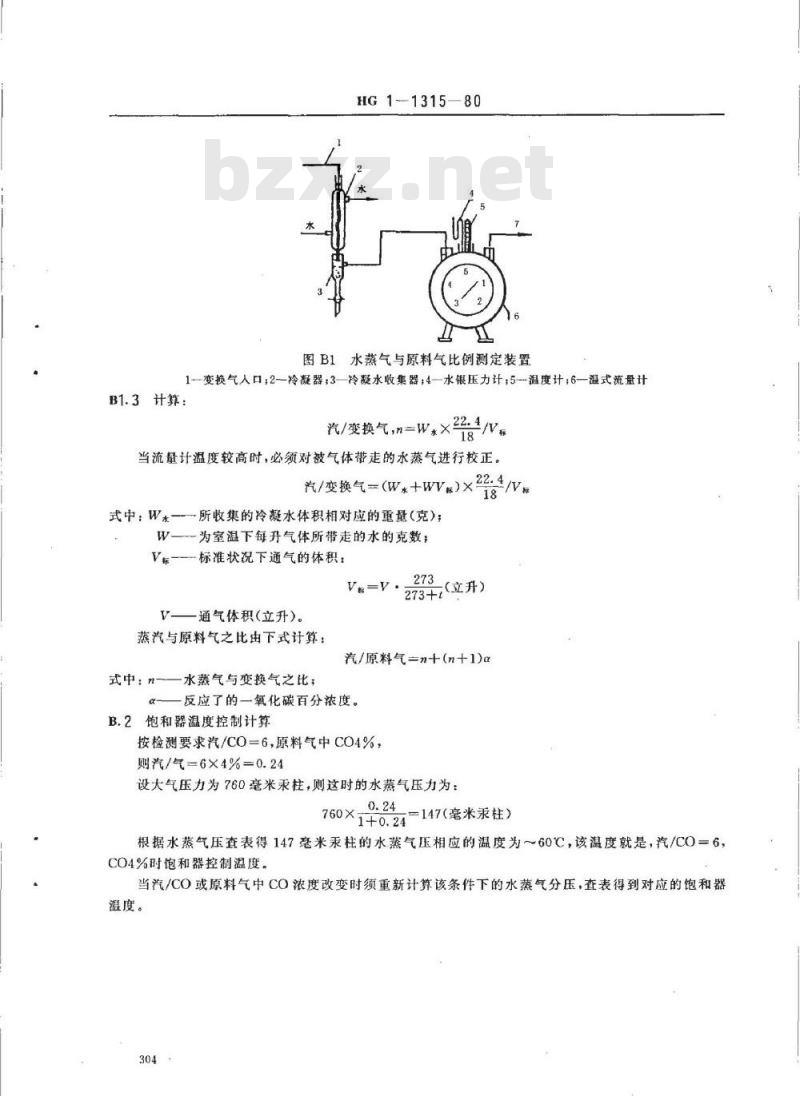

B1水蒸气与原料气之比测定

B1.1测定原理:利用变换气与蒸气混合气中蒸气能冷凝成水而与变换气分离之原理。混合气先经冷凝管冷却,使蒸汽凝结成水,集聚于有刻度的玻璃管中,而变换气则经湿式流量计计量后放空。本方法可在活性检验过程中直接连续测定反应器后尾气中的汽比。B1.2测定手续:按图B1所示流程,先放冷水通过冷凝器,再将反应器后尾气通过冷凝器,记下流量计上起始数,及流量计上气体温度和压力,并记下当时大气压,待刻度量管中收集的冷凝水为一定体积,停止通气。记录流量计上第二次读数,由流量计上两次读数之差,可以得出气体的体积。303

HG1-1315—80

图B1水蒸气与原料气比例测定装置1-变换气人口;2一冷器:3冷疑水收集器:4—水银压力计;5-温度计;6—温式流量计B1.3计算:

汽/变换气,n=W+×2要/V

当流量计温度较高时,必须对被气体带走的水蒸气进行校正。22.4

汽/变换气=(W*+WV)×

式中:W*一所收集的冷凝水体积相对应的重量(克);W—为室温下每升气体所带走的水的克数;V标—标准状况下通气的体积:

一通气体积(立升)。

蒸汽与原料气之比由下式计算:273

(立升)

汽/原料气=n+(n+1)α

式中:n一一水蒸气与变换气之比反应了的一氧化碳百分浓度。

B.2饱和器温度控制计算

按检测要求汽/CO=6,原料气中CO4%,则汽/气=6×4%=0.24

设大气压力为760毫米汞柱,则这时的水蒸气压力为:0.24

-147(毫米汞柱)

根据水蒸气压查表得147毫米汞柱的水蒸气压相应的温度为~60℃,该温度就是,汽/CO=6,CO4%时饱和器控制湿度

当汽/CO或原料气中CO浓度改变时须重新计算该条件下的水蒸气分压,查表得到对应的饱和器温度。

C1校正方法

HG1-1315-80

附录C

锐孔流量计的校正

(参考件)

使气体经锐孔流量计后通入湿式流量计,选用不同大小的锐孔调节压差至要求的气量,即测得所需空速。

C2校正装置见图C1

图C1锐孔流量计校正装置

1一来气考克2—气量调节考克:3—锐孔流量计:4水银温度计;5一温度计:6—湿式流量计C3校正步骤

C3.1调节湿式流量计至水平状态,检查流量计水位,打开溢流孔考克。C3.2将标准状况下的气体流量换算为当时状况下的流量,换算式如下:V。-SVxVat

由oePy

式中:V。标准状态下气体流量(毫升)):V

当时状态下气体流量(毫升);操作空速(小时-1);

催化剂装填体积(毫升);

标准大气压(毫米汞柱):

当时大气压一t℃时的水蒸气压+P城;标准状态下之温度(273K);

当时状态下之温度(T=273+t℃);流量表压力。

C3.3打开原料气考克1,用考克2调节通过湿式流量计的气量,记下湿式气体流量计上的起始读数。同时按下秒表待通过计算好的气量时立即停秒表。看所测时间是否正好,若正好则重新核对一次,然后标上锐孔流量计压差高度,此压差即表示在当时状况下的流量。正常检验以此压差高度为准。假如时间与流量不是正好,则需调节锐孔流量计的压差或调换锐孔玻璃,直至通过的流量和时间符305

HG1-1315--80

合为止。

当室温变化较大,或活性检验出现反常现象时,均需对气体流量进行校正。附录D

气体分析方法

(参考件)

低变催化剂活性检验过程中须进行原料气中CO及反应器出口CO的分析,分析方法可采用QGS型一氧化碳红外分析仪或气相色谱分析仪。原料气的全分析采用气相色谱仪或奥氏气体分析仪。红外分析仪使用时须经常校正零点和灵敏度。气相色谱可采用13X、5A或碳分子筛作为分离柱,所采用的标准气浓度必须准确。奥氏分析所用吸收液必须定期更换。关于原料气中微量总硫的分析,可采用有机硫化合物在高温铂催化下加氢转化成硫化氢,再用氢氧化钾落溶液吸收,吸收液中的硫离子以双硫腺为指示剂,用汞量滴定法测定,从计算出总硫含量。306

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG1-1315-80

第11组

转3556—1930

本标准适用于合成氨及制氢装置中一氧化碳加水蒸汽生产氢的低温变换催化剂B202型。外

直径,毫米

物理性质

化学成分

(原基)

质量指标

长度,意米

堆密度,公斤/升

比表面,米/克

氧化铜(CuO)含量,%

氧化锌(ZnO)含量,%

三氧化二铝(AI,O,)含量,%

本产品的活性及机械强度须符合下列要求:初活性:出口CO

耐热后活性:出口CO

机械强度:平均侧压强度

2验收规格

黑色光泽圆柱体

60~80(使用前)

≥16公斤力/厘米。

2.1本标准内的产品由生产厂技术检验部门检验,生产厂应保证所有出厂产品符合本标准的要求,每批出厂产品都应附有一定格式的产品合格证。2.2每月检验不少于2次,每次代表量不大于10吨。2.3取样方法:由检验部门负责在每批产品的20%的中取出3升左右的代表性样品,放人带塞玻璃瓶中,取出的代表样经充分混合均匀以四分法取平均样,分成化学分析、活性、强度评价及保存样,在样品瓶上贴标签,注明产品名称、型号、批号、代表量、取样日期、取样人。其中保存样需保存年以备考核。2.4如果产品检验不合格时,应对检验装置、温度控制仪表、流量及分析仪器等进行校正重新检验。如仍不合格允许按2.3规定在该批产品中重新取样检验。重新检验结果,即使只有一项指标不符合本标准要求,也不能作为合格产品出厂。2.5使用单位对收到的催化剂的质量有异议时,有权按第1章质量指标及2.3,3.1,3.2规定的检验规则和检验方法进行检验,核验其指标是否符合本标准要求,或者请有关单位仲裁。3检验方法

3.1活性测定

3.1.1原理:一氧化碳与一定比例的水蒸气在低溢变换催化剂的催化作用下生成氢和二氧化碳,其化学反应式:

CO+H,OCO+H2十9.8千卡/克分子(25℃)3.1.2活性检验流程:如图1所示中华人民共和国化学工业部

1980年7月1日

南化公司研究院

HG1-1315-80

图1CO低温变换催化剂活性检验流量25

1—原料气钢瓶;2-战压阀:3-1—钢瓶出口阀:3-2—气阻阀;3-3.3-4—湿气阅:3-5、3-6—干气阀:3-7—放空阁:4-1-硅胶干燥器:4-2—活性炭脱硫器:4-3—分子筛净化器5—波纹管稳压阀;6-1~6-5电磁间:7一脱硫炉,8-1~8-4--转子流量计:9-1.9-2-饱和器;10-水浴:11—精密温度计,12-可调电接点温度计,13-电子维电器14-1.14-2--反应器,15—加热炉:16—温度记录仪:17-1—测温热电偶:17-2-控热电偶:18-1、18-2—冷凝器;19-1.19-2—气水分离器;20—下水槽,21—玻璃考克+22—红外分析仪校验用标准气零点气、入口;23一硅胶干燥管;24一红外线CO分析器;25一放空P、P,压力表3.1.3检验条件:此内容来自标准下载网

催化剂装置:3毫升(粒度20一40目)。压力:常压。

空速:4000小时-1

温度:200℃。

H,O(汽)/CO.6。

原料气组成:CO~5%,CO2~2%,余为氢、氮比为三的纯净气体(干气)。耐热温度与时间:400℃2小时。3.1.4检验过程

将样品砸碎并过20~40目筛,用10旁升量筒紧密堆积3毫升,然后称重,求得堆比重。装炉,有预先处理干净的石英砂(16~18日)紧密堆积至规定尺寸,再将称量好的3毫升催化b.

剂倒人反应器内(见图2),用木锤轻轻敲动反应器使其表面平整,再将石英砂加至反应管口,将螺帽拧紧,反应器接人系统。

c.将热电偶插人等温层内,相当于催化剂层下端5毫米处。d.升温还原

由铜、锌、铝的氧化物组成的B202型催化剂必须采用H.或CO将其氧化铜还原成金属铜才具有活性。辑化铜的还原热相当于21千卡/克分子铜。由于会释出大量热,而且,铜催化剂对热比较敏感,为了获得良好的催化活性必须严格控制还原温度。301

HG1-1315-80

图2反应器结构示意图

1一出气管;2一简体;3-四方;4一由王芯:5一操帽;6一进气管低变催化剂对硫、氯等毒物也很敏感,若原料气中含有硫,则必须先将脱硫炉升温,使原料气经脱硫炉脱硫,硫含量低于1PPM,而后再进入低变反应器。升温还原条件:常压,原料气500小时-1(千气)。升温速度:室温至120℃,1.5小时;120℃至200℃4小时。

切换湿气(带水气)稳定2小时后可进行活性测定。e.活性测定:在催化剂还原期间可将水浴箱加热到所需要的水气温度,待还原结束后切换湿气,在炉温为200℃,汽/C0=6,空速4000小时-的条件下,稳定2小时后进行初活性测定。一般分析出口CO,每半小时一次,分析5~6个以上数据,若连续3次分析出口CO相差值不大于0.02%,可认为分析稳定。初活性测定完毕后迅速(1小时左右)将炉温升至400℃耐热2小时,再降回200℃,稳定2小时后可进行耐热后活性测定,按上述规定分析出口CO,分析结束后即停炉。f.停炉先切断系统一切电源,再将气体总阀关死,将转化器出口皮管拔掉。3.2机械强度测定

使用Q2-20型催化剂压力测试仪,采用“随机投般”取样法,从代表样中取出不少于20颗样品,用千分卡量其每颗长度(厘米)。用测压仪器测量每颗催化剂的侧面压碎荷重(公斤)。每颗压碎荷重除以各颗长度所得之商,即为各颗催化剂侧压强度(公斤力/厘米)其乎均值为平均侧压强度(公斤力/厘米)。4包装、标志、贮存、运输

4.1B202型低变催化剂应装于内衬塑料袋的铁桶内,包装前必须过筛,以除去成品中的粉末及碎片,每桶催化剂净重为50公斤

4.2包装桶应漆蓝色,并用黄漆刷上牢固的标志,内容:产品名称、型号、净重(公斤)、毛重(公斤)、批号、生产厂名称,并注明“小心轻放,严防受潮”字样。4.3包装好的产品应做到密封,并存在干燥的仓库内以防受潮和污染。运输时严禁滚动、甩打。302

HG1-1315-80

附录A

反应器温度控制及等温层的测定(参考件)

A1反应器温度控制:反应器温度控制可采用镍铬-镍铝热电偶与上海仪表六厂的DWT702型温度控制仪或其他温度自控仪配合使用。水浴箱采用导电表与继电器配合使用控制饱和器温度。A2反应器等温层的测定

低变催化剂型B202的反应管内径为10毫米的管式反应器,对于新制反应器必须首先测定其等温区,以确定催化剂所装位置。测定步骤如下:A2.1将反应管装满16~18目的干净石英砂,拧紧螺鞘后接入系统。A2.2按检测流程接通后开始反应器和水浴箱升温,并通以空速为4000时-的低变原料气。A2.3当反应器温度达200℃,饱和器温度60C左右,稳定2小时后开始测定等温区,并记下该温度,及热电偶插人转化器内的长度。A2.4先将热电偶向外拉,每次拉出一节瓷管(约10毫米)一分钟后待温度稳定记下温度和瓷管节数,直拉到温度明显变化为止,再将热电偶返回向里插·同样每插人节瓷管记录一次温度,直到温度明显变化为止。为证实所测结果,按上述手续再测定一次。根据拉出和插入热电偶所得温度分布情况确定温度接近的点为等温区。若所测数据看不出有等温区,就需将反应器拆下重新调整电炉丝的疏密,然后再测,反应器的等温区要求长一些,对于3毫升装置的反应器来说要求在45毫米以上。附录B

水蒸气与原料气之比测定及饱和水气温度的计算(参考件)

B1水蒸气与原料气之比测定

B1.1测定原理:利用变换气与蒸气混合气中蒸气能冷凝成水而与变换气分离之原理。混合气先经冷凝管冷却,使蒸汽凝结成水,集聚于有刻度的玻璃管中,而变换气则经湿式流量计计量后放空。本方法可在活性检验过程中直接连续测定反应器后尾气中的汽比。B1.2测定手续:按图B1所示流程,先放冷水通过冷凝器,再将反应器后尾气通过冷凝器,记下流量计上起始数,及流量计上气体温度和压力,并记下当时大气压,待刻度量管中收集的冷凝水为一定体积,停止通气。记录流量计上第二次读数,由流量计上两次读数之差,可以得出气体的体积。303

HG1-1315—80

图B1水蒸气与原料气比例测定装置1-变换气人口;2一冷器:3冷疑水收集器:4—水银压力计;5-温度计;6—温式流量计B1.3计算:

汽/变换气,n=W+×2要/V

当流量计温度较高时,必须对被气体带走的水蒸气进行校正。22.4

汽/变换气=(W*+WV)×

式中:W*一所收集的冷凝水体积相对应的重量(克);W—为室温下每升气体所带走的水的克数;V标—标准状况下通气的体积:

一通气体积(立升)。

蒸汽与原料气之比由下式计算:273

(立升)

汽/原料气=n+(n+1)α

式中:n一一水蒸气与变换气之比反应了的一氧化碳百分浓度。

B.2饱和器温度控制计算

按检测要求汽/CO=6,原料气中CO4%,则汽/气=6×4%=0.24

设大气压力为760毫米汞柱,则这时的水蒸气压力为:0.24

-147(毫米汞柱)

根据水蒸气压查表得147毫米汞柱的水蒸气压相应的温度为~60℃,该温度就是,汽/CO=6,CO4%时饱和器控制湿度

当汽/CO或原料气中CO浓度改变时须重新计算该条件下的水蒸气分压,查表得到对应的饱和器温度。

C1校正方法

HG1-1315-80

附录C

锐孔流量计的校正

(参考件)

使气体经锐孔流量计后通入湿式流量计,选用不同大小的锐孔调节压差至要求的气量,即测得所需空速。

C2校正装置见图C1

图C1锐孔流量计校正装置

1一来气考克2—气量调节考克:3—锐孔流量计:4水银温度计;5一温度计:6—湿式流量计C3校正步骤

C3.1调节湿式流量计至水平状态,检查流量计水位,打开溢流孔考克。C3.2将标准状况下的气体流量换算为当时状况下的流量,换算式如下:V。-SVxVat

由oePy

式中:V。标准状态下气体流量(毫升)):V

当时状态下气体流量(毫升);操作空速(小时-1);

催化剂装填体积(毫升);

标准大气压(毫米汞柱):

当时大气压一t℃时的水蒸气压+P城;标准状态下之温度(273K);

当时状态下之温度(T=273+t℃);流量表压力。

C3.3打开原料气考克1,用考克2调节通过湿式流量计的气量,记下湿式气体流量计上的起始读数。同时按下秒表待通过计算好的气量时立即停秒表。看所测时间是否正好,若正好则重新核对一次,然后标上锐孔流量计压差高度,此压差即表示在当时状况下的流量。正常检验以此压差高度为准。假如时间与流量不是正好,则需调节锐孔流量计的压差或调换锐孔玻璃,直至通过的流量和时间符305

HG1-1315--80

合为止。

当室温变化较大,或活性检验出现反常现象时,均需对气体流量进行校正。附录D

气体分析方法

(参考件)

低变催化剂活性检验过程中须进行原料气中CO及反应器出口CO的分析,分析方法可采用QGS型一氧化碳红外分析仪或气相色谱分析仪。原料气的全分析采用气相色谱仪或奥氏气体分析仪。红外分析仪使用时须经常校正零点和灵敏度。气相色谱可采用13X、5A或碳分子筛作为分离柱,所采用的标准气浓度必须准确。奥氏分析所用吸收液必须定期更换。关于原料气中微量总硫的分析,可采用有机硫化合物在高温铂催化下加氢转化成硫化氢,再用氢氧化钾落溶液吸收,吸收液中的硫离子以双硫腺为指示剂,用汞量滴定法测定,从计算出总硫含量。306

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。