JB/T 10191-2000

基本信息

标准号: JB/T 10191-2000

中文名称:袋式除尘器 安全要求 脉冲喷吹类袋式除尘器用分气箱

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2000-04-24

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:278177

标准分类号

标准ICS号:环保、保健与安全>>废物>>13.030.50回收

中标分类号:机械>>通用机械与设备>>J88环境保护设备

关联标准

出版信息

出版社:机械工业出版社

页数:13 页

标准价格:16.0 元

出版日期:2004-04-23

相关单位信息

标准简介

JB/T 10191-2000 JB/T 10191-2000 袋式除尘器 安全要求 脉冲喷吹类袋式除尘器用分气箱 JB/T10191-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS13.030.50

中华人民共和国机械行业标

JB10191-2000

袋式除尘器安全要求

脉冲喷吹类袋式除尘器用分气箱Bag filter-Safety rules-Manifold for pulse-jet bag filter2000-04-24发布

国家机械工业局

2000-10-01实施

JB10191-2000

脉冲喷吹袋式除尘器的分气箱是反复充装压缩气体的容器,为适应环保行业的需要,提高分气箱的质量,使之符合安全要求,特制定本标准。本标准参照了GB150一1998《钢制压力容器》中有关“内压圆筒”、“非圆形截面容器”、“封头”等的计算和设计,简化了有关计算公式;结合环保行业的特点,提供了常用分气箱的基本参数:压力、容积、常用材料、截面及封头板图样,并在附录A中对各种截面进行了应力校核,给出了合理安全可靠的名义厚度值。

本标准还规定了有关箱体制造、检验的要求,以保证制造质量,确保安全使用。本标准的附录A是标准的附录。

本标准由环保机械标准化技术委员会提出并归口。本标准由环保机械标准化技术委员会负责解释。本标准负责起草单位:北京市科林环保工程技术研究所。本标准主要起草人:高云、胡洁敏。本标准是首次制订。

1范围

中华人民共和国机械行业标准

袋式除尘器

安全要求

脉冲喷吹类袋式除尘器用分气箱BagfilterSafetyrulesManifoldforpulse-jetbagfiltenJB101912000

本标准规定了脉冲喷吹类袋式除尘器用钢制带圆角的正方形和圆形截面分气箱(以下简称分气箱)的设计、制造和检验要求。

本标准适用于使用温度-20~+120℃、设计压力<0.7MPa、充装压缩气体供脉冲阀间断喷吹的分气箱。

下列分气箱不属于本标准的范围:a)带圆角的正方形截面分气箱面外侧长度H>300mm;b)外加强带圆角的正方形截面分气箱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 150—1998

GB/T 713—1997

GB/T3274—1988

GB/T6654—1996

3定义

钢制压力容器

锅炉用碳素钢和低合金钢钢板

碳素结构钢和低合金结构钢热轧厚钢板和钢带压力容器用钢板

本标准采用下列定义。

3.1设计压力

用以确定分气箱箱体计算厚度的压力,其值不低于工作压力。压力指表压。3.2厚度

3.2.1计算厚度

按各章公式计算得到的厚度。

3.2.2设计厚度

计算厚度与腐蚀裕量之和。

3.2.3名义厚度

设计厚度加上钢材厚度负偏差后向上圆整至钢材标准规格的厚度,即标注在图样上的厚度。3.3薄膜应力

国家机械工业局2000-04-24批准2000-10-01实施

JB 10191-2000

薄壁壳体(直径远大于壁厚)的切向拉应力。4基本参数

4.1焊接接头系数

分气箱采用单面焊对接接头(沿焊缝根部分有贴紧基本金属的垫板),不进行无损检测,取β=0.7。4.2厚度附加量

厚度附加量按式(1)确定:

C=Ci+C2

式中:C-

-厚度附加量,mm;

Ci—钢材厚度负偏差(按4.2.1),mm;C2

一腐蚀裕量(按4.2.2),mm。

4.2.1钢材厚度负偏差

钢板厚度负偏差按钢材标准的规定。当钢材的厚度负偏差不大于0.25mm时,负偏差可忽略不计。4.2.2腐蚀裕量

介质为压缩气体的碳素钢分气箱,腐蚀裕量不小于1mm。4.2.3截面尺寸

截面尺寸按表1的规定。

表1分气箱的截面尺寸

分气箱形式

截面尺寸

带圆角的正方形

外侧长度

4.3设计压力和水压试验压力,根据采用的脉冲阀种类,按表2的规定。表2分气箱的设计压力和水压试验压力采用脉冲阀种类

设计压力

水压试验压力

5材料

5.1分气箱用钢,应选用Q235、20g或20R。低压脉冲阀

5.2分气箱用钢应附有钢材生产单位的钢材质量证明书。5.3钢材的许用应力应符合表3的规定。2

高压脉冲阀

Q235-A

钢板标准

GB/T3274

GB/T6654

GB/T713

使用状态

热轧正火

热轧正火

带圆角的正方形分气箱

6.1结构

JB 10191-2000

表3钢材的许用应力

常温强度指标

使用温度<120℃的许用应力

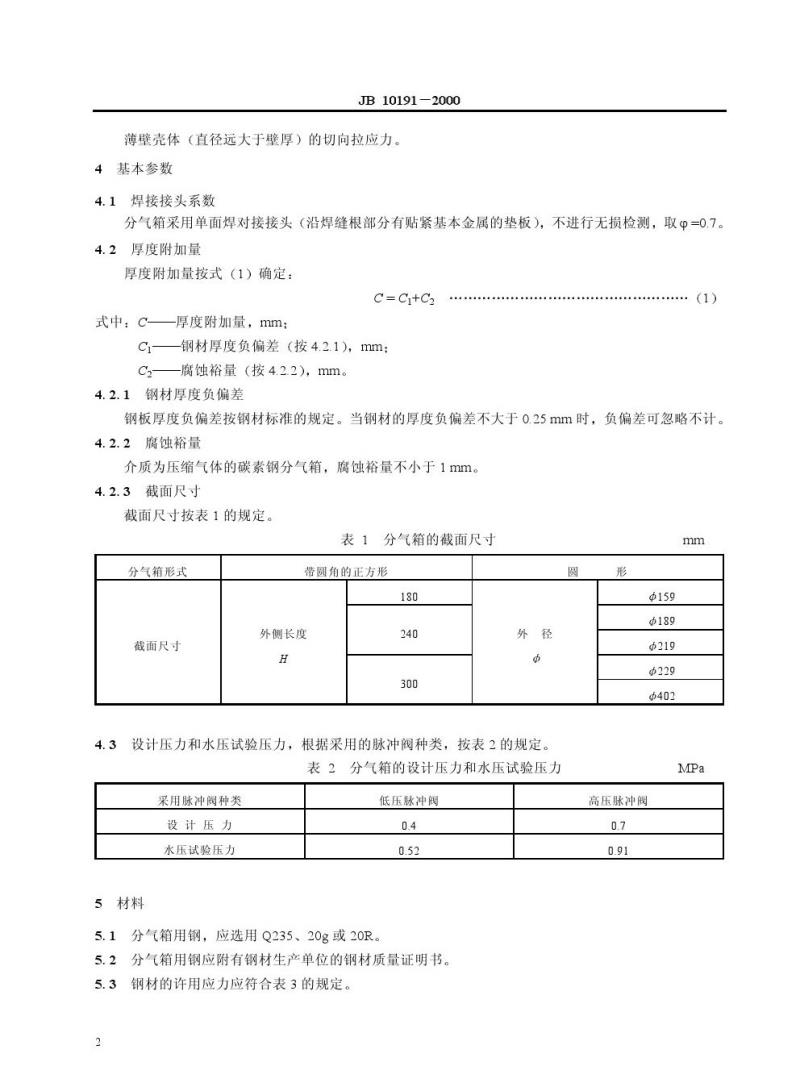

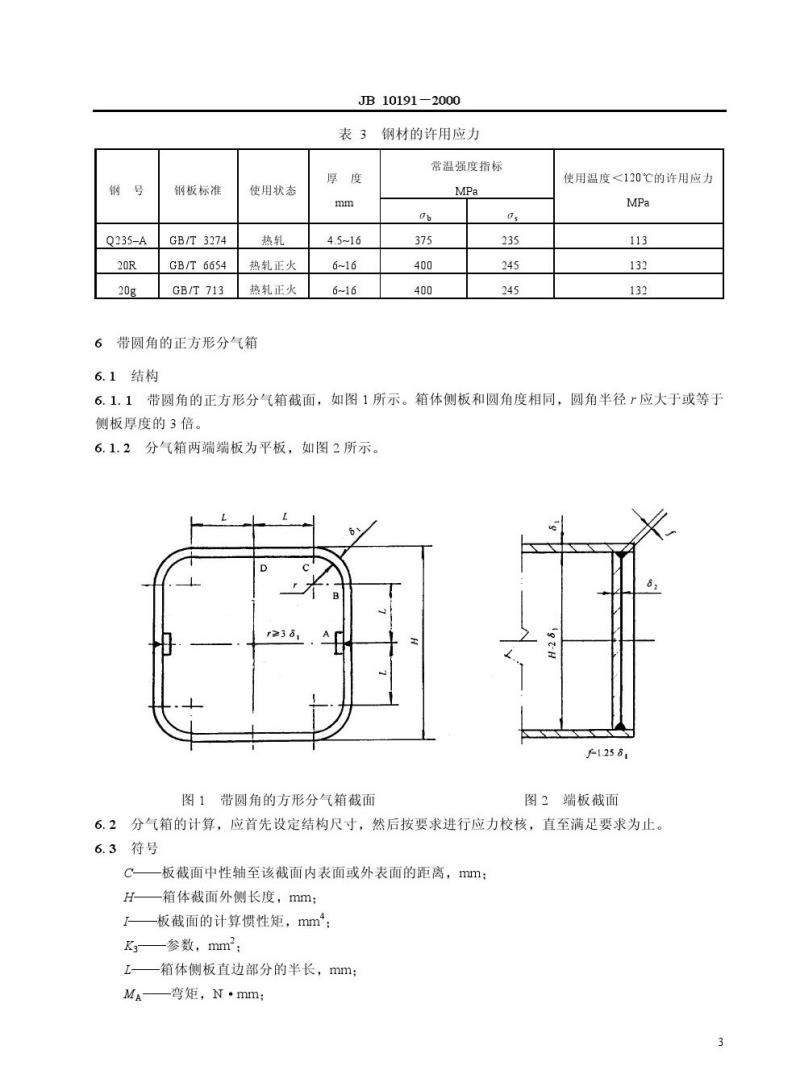

6.1.1带圆角的正方形分气箱截面,如图1所示。箱体侧板和圆角度相同,圆角半径r应大于或等于侧板厚度的3倍。

6.1.2分气箱两端端板为平板,如图2所示。8

图1带圆角的方形分气箱截面

图2端板截面

6.2分气箱的计算,应首先设定结构尺寸,然后按要求进行应力校核,直至满足要求为止。6.3符号

C板截面中性轴至该截面内表面或外表面的距离,mm;H——箱体截面外侧长度,mm;

板截面的计算惯性矩,mm*:

K3—参数,mm2;

L一—箱体侧板直边部分的半长,mm;MA弯矩,N·mm;

-设计压力,MPa;

截面圆角内半径,mm:

8,—箱体侧板的计算厚度,mm

82—箱体端板的计算厚度,mm;Q.

[at-

-常温下材料屈服点,MPa:

-薄膜应力,MPa:

弯曲应力,MPa:

总应力(0m+0),MPa

JB 10191-2000

-设计温度下材料的许用应力,MPa;焊接接头系数,取Φ=0.7;

参数,=/L。

6.4侧板应力校核

a)侧板

侧板A点和B点的薄膜应力按式(2)计算o盒、o=p(L+r)/8

侧板A点和B点的弯曲应力分别按式(3)和式(4)计算:OA=MACII ......

B=C(2MA+pL’L,)/2I

式中:MA=pK3L,,N·mm:

K3=-12(2.582+4.72+2)/(9.424+12),mm2:L,=1 mm。

应力校核:

a≤[a]t

C4=0A+0A≤1.5[ 0]'

=o+oB≤1.5[}

b)圆角区

薄膜应力按式(5)计算:

oBC=p(

弯曲应力按式(6)计算:

oBC=C[2 MA+pLL (0.828 r+ L) J/2 1式中:L,=1 mm。

应力校核:

C=0C+oBC≤1.5[ 0]t

6.5分气箱端板的计算厚度按式(7)计算:82=(H-281)/0.44p/[α]

7圆形分气箱

7.1结构

JB10191-2000

7.1.1圆形分气箱截面如图3所示,一般采用钢管。7.1.2两端采用标准椭圆形封头应符合GB150一1998第7章的规定,如图4所示。封头的直边高度h≥25mm。

图3圆形分气箱截面图

7.1.3两端采用圆形平盖如图5所示。7.1.4筒体法兰

图5圆形平盖

图4标准椭圆形封头

焊在筒体上的法兰,用于与淹没式脉冲阀相连接,其结构尺寸如图6所示。法兰外径D及内径d5

JB 10191-2000

应与脉冲阀底盘的外、内径一致,厚度S3为筒体名义厚度的1~2倍,并且不小于10mm。D

图6筒体法兰的结构尺寸

7.2符号

-筒体和封头的内直径,mm;

设计压力,MPa;

筒体的计算厚度,mm;

82—封头或平盖的计算厚度,mm:【α]——设计温度下筒体和封头材料的许用应力,MPa;一焊接接头系数。

7.3圆筒计算

圆筒计算按式(8):

7.4封头计算

封头计算按式(9):

7.5平盖计算

平盖计算按式(10):

2[a]t-0.5p

82= D; /0.44p/[]

8制造

8.1圆形成形应符合本标准及图样的规定。8.2

圆形箱体与封头的环焊缝及圆形[不含本标准附录A(标准的附录)A2中的焊接钢管]、方形箱体的纵焊缝,应采用带永久性垫板的对接单面焊,垫板材质应与箱体材质一致,并与箱体贴紧。焊接坡6

JB10191-2000

口的形状和尺寸应符合图7的规定,坡口表面不得有裂纹、分层和夹渣等缺陷。0

图7焊接坡口的形状和尺寸

45°~55°

8.3施焊前应清除坡口及其母材两侧表面20mm范围内(以离坡口边缘的距离计)的氧化物、油污、熔渣及其它有害杂质。

8.4方形箱体沿长度方向允许有接口,但上下两片接口应错开,距离不得小于100mm,其上片接口同时要避开脉冲阀开孔边缘至少40mm。见图A1。8.5箱体组焊后沿长度方向的直线度公差为其长度的0.25%。8.6施焊时,不得在非焊接处引弧。纵焊缝应有引弧板和熄弧板,板长不得小于100mm。去除引、熄弧板时,应采用切除的方法,严禁使用敲击的方法。切除处应磨平。8.7所有焊缝的咬边深度不得大于0.5mm,咬边连续长度不得大于100mm。焊缝和热影响区表面不得有裂纹、弧坑、凹陷和不规则的突变,焊缝两侧的飞溅物必须清除干净。8.8所有焊缝的余高为0~3mm,同一焊缝最宽最窄处之差不大于3mm。8.9端板、接管与箱体间角焊缝焊脚高应不小于相焊件中较薄者的厚度。8.10箱体外表面应光滑,不得有裂纹、重皮、夹杂和深度超过0.5mm的凹坑、划伤、腐蚀等缺陷,否则应进行修磨。修磨处应圆滑。经修磨后,其壁厚不得小于计算厚度与腐蚀裕量之和。8.11焊缝返修

在水压试验中发现焊缝上有泄漏,应进行返修,返修后应按10.3的规定,重新进行水压试验,返修次数不得超过两次。

9涂装

9.1涂装前分气箱表面应干燥,并清除油污、铁锈和焊接飞溅物9.2分气箱外表面涂底漆两道,面漆一道。10检验

制造厂应对分气箱材料的牌号、规格进行认真的核对检查,并应将该材料的质量保证单(或复10.1免费标准下载网bzxz

印件)作为技术文件与除尘器合格证同时提供给用户单位。10.2外观检查

用目测检查分气箱表面及焊缝外观。10.3水压试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标

JB10191-2000

袋式除尘器安全要求

脉冲喷吹类袋式除尘器用分气箱Bag filter-Safety rules-Manifold for pulse-jet bag filter2000-04-24发布

国家机械工业局

2000-10-01实施

JB10191-2000

脉冲喷吹袋式除尘器的分气箱是反复充装压缩气体的容器,为适应环保行业的需要,提高分气箱的质量,使之符合安全要求,特制定本标准。本标准参照了GB150一1998《钢制压力容器》中有关“内压圆筒”、“非圆形截面容器”、“封头”等的计算和设计,简化了有关计算公式;结合环保行业的特点,提供了常用分气箱的基本参数:压力、容积、常用材料、截面及封头板图样,并在附录A中对各种截面进行了应力校核,给出了合理安全可靠的名义厚度值。

本标准还规定了有关箱体制造、检验的要求,以保证制造质量,确保安全使用。本标准的附录A是标准的附录。

本标准由环保机械标准化技术委员会提出并归口。本标准由环保机械标准化技术委员会负责解释。本标准负责起草单位:北京市科林环保工程技术研究所。本标准主要起草人:高云、胡洁敏。本标准是首次制订。

1范围

中华人民共和国机械行业标准

袋式除尘器

安全要求

脉冲喷吹类袋式除尘器用分气箱BagfilterSafetyrulesManifoldforpulse-jetbagfiltenJB101912000

本标准规定了脉冲喷吹类袋式除尘器用钢制带圆角的正方形和圆形截面分气箱(以下简称分气箱)的设计、制造和检验要求。

本标准适用于使用温度-20~+120℃、设计压力<0.7MPa、充装压缩气体供脉冲阀间断喷吹的分气箱。

下列分气箱不属于本标准的范围:a)带圆角的正方形截面分气箱面外侧长度H>300mm;b)外加强带圆角的正方形截面分气箱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 150—1998

GB/T 713—1997

GB/T3274—1988

GB/T6654—1996

3定义

钢制压力容器

锅炉用碳素钢和低合金钢钢板

碳素结构钢和低合金结构钢热轧厚钢板和钢带压力容器用钢板

本标准采用下列定义。

3.1设计压力

用以确定分气箱箱体计算厚度的压力,其值不低于工作压力。压力指表压。3.2厚度

3.2.1计算厚度

按各章公式计算得到的厚度。

3.2.2设计厚度

计算厚度与腐蚀裕量之和。

3.2.3名义厚度

设计厚度加上钢材厚度负偏差后向上圆整至钢材标准规格的厚度,即标注在图样上的厚度。3.3薄膜应力

国家机械工业局2000-04-24批准2000-10-01实施

JB 10191-2000

薄壁壳体(直径远大于壁厚)的切向拉应力。4基本参数

4.1焊接接头系数

分气箱采用单面焊对接接头(沿焊缝根部分有贴紧基本金属的垫板),不进行无损检测,取β=0.7。4.2厚度附加量

厚度附加量按式(1)确定:

C=Ci+C2

式中:C-

-厚度附加量,mm;

Ci—钢材厚度负偏差(按4.2.1),mm;C2

一腐蚀裕量(按4.2.2),mm。

4.2.1钢材厚度负偏差

钢板厚度负偏差按钢材标准的规定。当钢材的厚度负偏差不大于0.25mm时,负偏差可忽略不计。4.2.2腐蚀裕量

介质为压缩气体的碳素钢分气箱,腐蚀裕量不小于1mm。4.2.3截面尺寸

截面尺寸按表1的规定。

表1分气箱的截面尺寸

分气箱形式

截面尺寸

带圆角的正方形

外侧长度

4.3设计压力和水压试验压力,根据采用的脉冲阀种类,按表2的规定。表2分气箱的设计压力和水压试验压力采用脉冲阀种类

设计压力

水压试验压力

5材料

5.1分气箱用钢,应选用Q235、20g或20R。低压脉冲阀

5.2分气箱用钢应附有钢材生产单位的钢材质量证明书。5.3钢材的许用应力应符合表3的规定。2

高压脉冲阀

Q235-A

钢板标准

GB/T3274

GB/T6654

GB/T713

使用状态

热轧正火

热轧正火

带圆角的正方形分气箱

6.1结构

JB 10191-2000

表3钢材的许用应力

常温强度指标

使用温度<120℃的许用应力

6.1.1带圆角的正方形分气箱截面,如图1所示。箱体侧板和圆角度相同,圆角半径r应大于或等于侧板厚度的3倍。

6.1.2分气箱两端端板为平板,如图2所示。8

图1带圆角的方形分气箱截面

图2端板截面

6.2分气箱的计算,应首先设定结构尺寸,然后按要求进行应力校核,直至满足要求为止。6.3符号

C板截面中性轴至该截面内表面或外表面的距离,mm;H——箱体截面外侧长度,mm;

板截面的计算惯性矩,mm*:

K3—参数,mm2;

L一—箱体侧板直边部分的半长,mm;MA弯矩,N·mm;

-设计压力,MPa;

截面圆角内半径,mm:

8,—箱体侧板的计算厚度,mm

82—箱体端板的计算厚度,mm;Q.

[at-

-常温下材料屈服点,MPa:

-薄膜应力,MPa:

弯曲应力,MPa:

总应力(0m+0),MPa

JB 10191-2000

-设计温度下材料的许用应力,MPa;焊接接头系数,取Φ=0.7;

参数,=/L。

6.4侧板应力校核

a)侧板

侧板A点和B点的薄膜应力按式(2)计算o盒、o=p(L+r)/8

侧板A点和B点的弯曲应力分别按式(3)和式(4)计算:OA=MACII ......

B=C(2MA+pL’L,)/2I

式中:MA=pK3L,,N·mm:

K3=-12(2.582+4.72+2)/(9.424+12),mm2:L,=1 mm。

应力校核:

a≤[a]t

C4=0A+0A≤1.5[ 0]'

=o+oB≤1.5[}

b)圆角区

薄膜应力按式(5)计算:

oBC=p(

弯曲应力按式(6)计算:

oBC=C[2 MA+pLL (0.828 r+ L) J/2 1式中:L,=1 mm。

应力校核:

C=0C+oBC≤1.5[ 0]t

6.5分气箱端板的计算厚度按式(7)计算:82=(H-281)/0.44p/[α]

7圆形分气箱

7.1结构

JB10191-2000

7.1.1圆形分气箱截面如图3所示,一般采用钢管。7.1.2两端采用标准椭圆形封头应符合GB150一1998第7章的规定,如图4所示。封头的直边高度h≥25mm。

图3圆形分气箱截面图

7.1.3两端采用圆形平盖如图5所示。7.1.4筒体法兰

图5圆形平盖

图4标准椭圆形封头

焊在筒体上的法兰,用于与淹没式脉冲阀相连接,其结构尺寸如图6所示。法兰外径D及内径d5

JB 10191-2000

应与脉冲阀底盘的外、内径一致,厚度S3为筒体名义厚度的1~2倍,并且不小于10mm。D

图6筒体法兰的结构尺寸

7.2符号

-筒体和封头的内直径,mm;

设计压力,MPa;

筒体的计算厚度,mm;

82—封头或平盖的计算厚度,mm:【α]——设计温度下筒体和封头材料的许用应力,MPa;一焊接接头系数。

7.3圆筒计算

圆筒计算按式(8):

7.4封头计算

封头计算按式(9):

7.5平盖计算

平盖计算按式(10):

2[a]t-0.5p

82= D; /0.44p/[]

8制造

8.1圆形成形应符合本标准及图样的规定。8.2

圆形箱体与封头的环焊缝及圆形[不含本标准附录A(标准的附录)A2中的焊接钢管]、方形箱体的纵焊缝,应采用带永久性垫板的对接单面焊,垫板材质应与箱体材质一致,并与箱体贴紧。焊接坡6

JB10191-2000

口的形状和尺寸应符合图7的规定,坡口表面不得有裂纹、分层和夹渣等缺陷。0

图7焊接坡口的形状和尺寸

45°~55°

8.3施焊前应清除坡口及其母材两侧表面20mm范围内(以离坡口边缘的距离计)的氧化物、油污、熔渣及其它有害杂质。

8.4方形箱体沿长度方向允许有接口,但上下两片接口应错开,距离不得小于100mm,其上片接口同时要避开脉冲阀开孔边缘至少40mm。见图A1。8.5箱体组焊后沿长度方向的直线度公差为其长度的0.25%。8.6施焊时,不得在非焊接处引弧。纵焊缝应有引弧板和熄弧板,板长不得小于100mm。去除引、熄弧板时,应采用切除的方法,严禁使用敲击的方法。切除处应磨平。8.7所有焊缝的咬边深度不得大于0.5mm,咬边连续长度不得大于100mm。焊缝和热影响区表面不得有裂纹、弧坑、凹陷和不规则的突变,焊缝两侧的飞溅物必须清除干净。8.8所有焊缝的余高为0~3mm,同一焊缝最宽最窄处之差不大于3mm。8.9端板、接管与箱体间角焊缝焊脚高应不小于相焊件中较薄者的厚度。8.10箱体外表面应光滑,不得有裂纹、重皮、夹杂和深度超过0.5mm的凹坑、划伤、腐蚀等缺陷,否则应进行修磨。修磨处应圆滑。经修磨后,其壁厚不得小于计算厚度与腐蚀裕量之和。8.11焊缝返修

在水压试验中发现焊缝上有泄漏,应进行返修,返修后应按10.3的规定,重新进行水压试验,返修次数不得超过两次。

9涂装

9.1涂装前分气箱表面应干燥,并清除油污、铁锈和焊接飞溅物9.2分气箱外表面涂底漆两道,面漆一道。10检验

制造厂应对分气箱材料的牌号、规格进行认真的核对检查,并应将该材料的质量保证单(或复10.1免费标准下载网bzxz

印件)作为技术文件与除尘器合格证同时提供给用户单位。10.2外观检查

用目测检查分气箱表面及焊缝外观。10.3水压试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。