HG 2262-1992

基本信息

标准号: HG 2262-1992

中文名称:单级悬臂双作用液环式氯气泵技术条件

标准类别:化工行业标准(HG)

英文名称: Technical Specifications for Single-stage Cantilever Double-acting Liquid Ring Chlorine Pumps

标准状态:已作废

发布日期:1992-01-08

实施日期:1992-07-01

作废日期:2007-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:273629

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:>>>>G9 机械>>通用机械与设备>>J71泵

关联标准

替代情况:被HG/T 2262-2006代替

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

HG 2262-1992 单级悬臂双作用液环式氯气泵技术条件 HG2262-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG2262226392

单级悬臂双作用液环式氯气泵

1992-01-08发布

中华人民共和国化学工业部

1992-07-01实施

HG2262-92单级悬臀双作用液环式氯气泵技术条件2单级悬臂双作用液环式氯气泵型式与基本参数HG2263-92

中华人民共和国化工行业标准

单级悬臂双作用液环式氯气泵

技术条件

1主题内容与适用范围

HG2262—92

1.1本标准规定了YLJ型单级悬臂双作用液环式氯气泵(以下简称液环泵)的设计、制造、检验及验收要求,

1.2,本标准适用于排出压力不大于0.3MPa的抽吸或输送干燥氯气的液环泵,其工况为氯气纯度不低于90%,含水量不高于0.6%,入泵温度不高于40C,循环液为98%硫酸,人泵温度不高于30c.

2引用标准

滚动轴承和轴承外壳的配合

优质碳素结构钢技术条件

碳紫结构钢

GB 977

灰铸铁机械性能试验方法

GB1031

GB1804

GB5661

GB5675

表面粗糙度参数及其数值

公差与配合未注公差尺寸的极限偏差轴向吸人离心泵机械密封和软填料用的空腔尺寸灰铸铁分级

表面粗糙度比较样块铸造表面

HG2100

HG2101

液环式氯气泵机械密封技术条件单级悬臂双作用液环式氯气泵试验及参数测量方法HG2263

单级悬臂双作用液环式氯气泵型式与基本参数JB/TOZ369泵用铸铁件补焊

JB2759机电产品包装通用技术条件3技术要求

3.1液环泵性能规定条件(以水和空气为介质)3.1.1进气条件

进气压力0.101MPa(绝压);

进气度20℃;

c.相对湿度70%,

3.1.2进水温度15℃

3.1.3转速应符合HG2263表1的规定3.2液环泵的性能

中华人民共和国化学工业部1992-01-08批准1992-07-01实施

HG2262—92

制造厂应明确产品允许工作范围,并给出在规定条件下的性能曲线(气量、轴功率、效率与排气压力的关系曲线)。

3.3电动机

3.3.1选择电动机功率应考虑的因素。泵的工作点在性能曲线上位置:b。并联使用系统中只有1台泵工作时,可能出现的工况;现场大气情况,

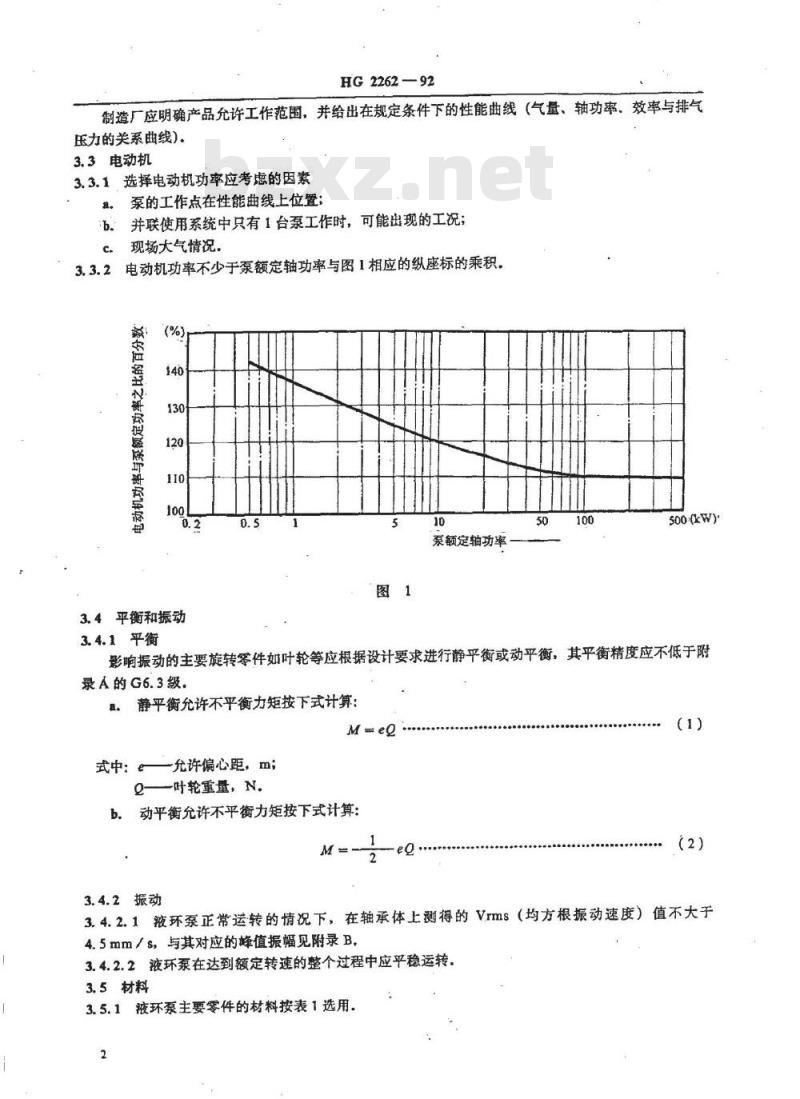

3.3.2电动机功率不少于泵额定轴功率与图1相应的纵座标的乘积。%

3.4平衡和振动

泵额定轴功率

500(w)

3.4.1平衡

影响振动的主要旋转零件如叶轮等应根据设计要求进行静平衡或动平衡,其平衡精度应不低于附录A的G6.3级.

目。静平衡允许不平衡力矩按下式计算:Mmeg

式中:e允许偏心距,m;

Q—叶轮重量,N.

b。动平衡允许不平衡力矩按下式计算:M

3.4.2振动

3.4.2.1液环泵正常运转的情况下,在轴承体上测得的Vrms(均方根振动速度)值不大于4.5mm/ s,与其对应的蜂值振幅见附录B,3.4.2.2液环泵在达到额定转速的整个过程中应平稳运转,3.5材料

3.5.1液环泵主要零件的材料按表1选用.2

HG.2262-92

泵体、泵盖、分配器、轴承体、填料压盖叶轮

3.5.2灰铸铁件应符合GB5675的规定3.5.3碳素结构钢应符合GB699和GB700的规定。材

3.6铸铁件

3.6.1零件过流部位的表面粗糙度Ra不大于50um,影响外观的部位表面粗糙度Ra不大于100μm.

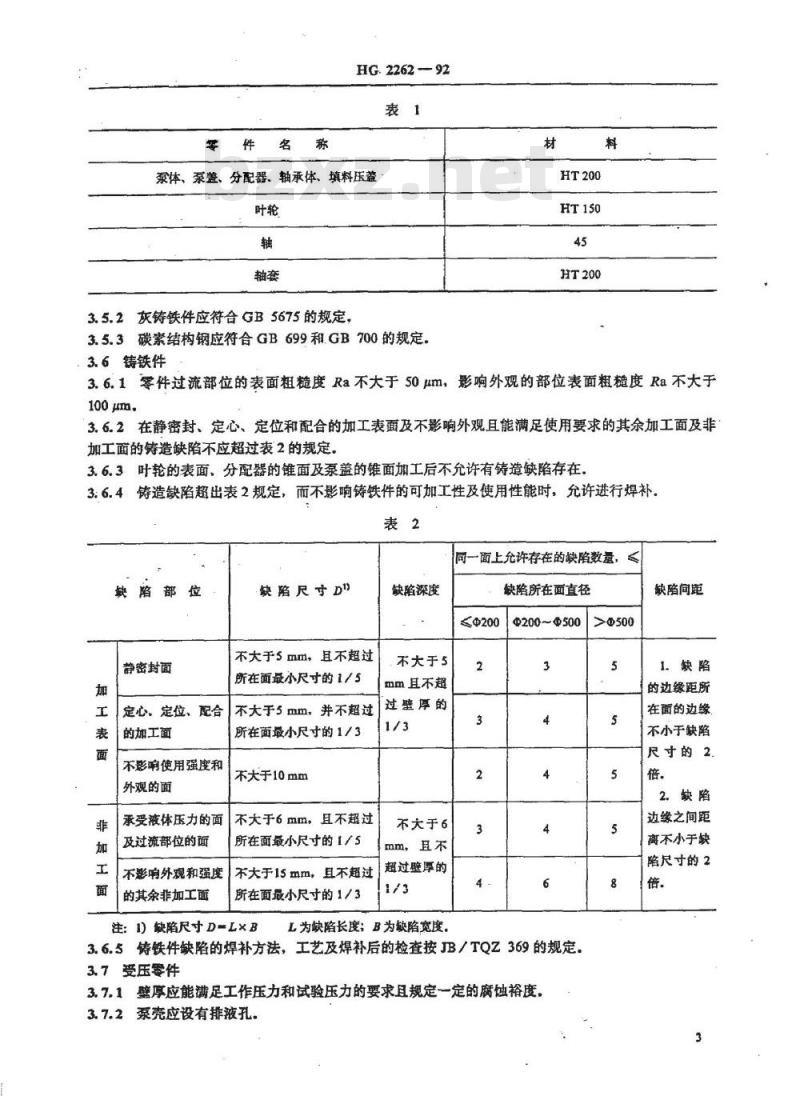

3.6.2在静密封、定心、定位和配合的加工表面及不影响外观且能满足使用要求的其余加工面及非加工面的铸造缺陷不应超过表2的规定,3.6.3叶轮的表面、分配器的锥面及泵盖的锥面加工后不允许有铸造缺陷存在,3:6.4铸造缺陷超出表2规定,而不影响铸铁件的可加工性及使用性能时,允许进行焊补,表2

同一面上允许存在的缺陷数量,缺陷部位

静密封面

定心、定位、配合

的加工面

不影响使用强度和

外观的面

承受液体压力的面

及过流部位的面

不影响外观和强度

的其余非加工面

缺陷尺寸D1)

不大于5mm,且不超过

所在面最小尺寸的1/5

不大于5mm,并不超过

所在面最小尺寸的1/3

不大于10mm

不大于6mm,且不超过

所在面最小尺寸的1/5

不大于15mm,且不超过

所在面最小尺寸的1/3

注:1)缺陷尺寸D=L×B

缺陷深度

不大于5

mm且不超

过壁厚的

不大于6

mm,且不

超过壁厚的

L为缺陷长度;B为缺陷宽度

缺陷所在面直径

≤02000200500

3.6.5铸铁件缺陷的焊补方法,工艺及焊补后的检查按JB/TQZ369的规定,3.7受压零件

3.7.1壁厚应能满足工作压力和试验压力的要求且规定一定的腐蚀裕度,3.7.2泵壳应设有排液孔。

缺陷间距

的边缘距所

在面的边缘,

不小于缺陷

尺寸的2.

2.缺陷

边缘之间距

离不小于缺

陷尺寸的2

3.8叶轮

HG2262—92bzxZ.net

3.8.1.叶轮应设计成整体封闭式。3.8.2叶轮必须可靠地固定在轴上,以防止径向或轴向移动。3.8.3装配好的转子部件,以轴承为基准,叶轮与分配器配合的孔及轴套外径的圆跳动公差不超过表3的规定.

基本尺寸

叶轮与分配器配合的孔及轴套外径的圆跳动公差≤50

>50~120

>120~250

>250~500

3.8.4叶轮同分配器的间隙采用外部调整转子方法达到,转子作轴向移动时要注意对机械密封的影响。叶轮与分配器及叶轮同泵体之间的间隙应符合表4的规定,表4

叶轮与分配器配合处大端直径

≤150

>150~300

>300~500

3.9液环泵轴和轴套

总间晾

0.25~0.35

0.35~0.45

单健最小间豌

3.9.1泵轴应有足够的强度和刚度,泵运行期间、由于径向载荷引起轴的变形,在填料函处不应超过50μm,在计算轴的变形时,不应考虑填料的支承作用。轴必须的钢度可由轴径,轴承跨度或悬臂长及泵体设计组合来达到,

3.9.2泵轴上的螺纹旋向,在轴旋转时,应使螺母处于拧紧状态,3.9.3轴应保留中心孔。

3.9.4轴套应用耐磨和耐蚀的材料。轴套应可靠地固定在轴上。不允许从轴和轴套的间隙处产生泄漏。

3.10轴承

3.10.1般选用滚动轴承,

3.10.2轴承体上所有与外部相通的孔或缝隙在正常工作条件下,应能防尘及防润滑剂外泄。3.10.3轴承用稀油润滑时,轴承体底部应设置放油塞,其顶部应设置放气塞,并设置恒液位油杯或油标尺,

3.10.4轴承温升不得高于35C.最高温度不得超过75℃.3.11轴封

3.11.1填料函允许装置填料环,填料函处要有充裕的空间,在更换填料时,除拆卸填料压盖,填料环外不应拆卸其他零件。

3.11.2填料至少为4圈,放人填料的接缝处要相互错开。3.11.3填料函尺寸应符合GB5661的规定。3.11.4机械密封的性能应符合HG2100的规定。3.12联轴器

3.12.1一般采用弹性联轴器,

HG2262—92

3.12.2联轴器护罩应能罩住联轴器所有旋转等件。313零件切削加工未注公差尺寸的极限偏差按GB1804IT14级。

3.14零件主要配合加工表面的表面粗糙度a.

与滚动轴承配合的表面Ra,按GB275的规定:叶轮、轴套及联轴器与轴配合的孔,Ra<1.6um;与叶轮、轴套及联轴器配合的轴颈,Ra≤1.6um;叶轮与分配器配合的锥面,Ra<3.2jum;分配器的外锥面,Ra≤1.6μm;泵盖与分配器之间配合表面,Ra≤0.4μm;与填料或机械密封配合的轴颈或轴套外圆表面、Ra≤0.8μm;6级和7级公差值的配合表面,Ra≤1.6jm。3.15承压零件的加工表面

水压试验后应干燥涂以防锈油脂,轴承体的贮油箱内表面清砂后涂以耐油油漆,3.16装配基本要求

3.16.1液环泵的零件必须经检查合格和清理于净方可装配3.16.2液环泵的零部件配合部件应能保证互换,但备件可以按设计要求允许对易损部位留有适当的修配余量泵的安装尺寸应与图样一致,3.16.3

液环泵装配完后在未装填料(或机械密封)时,转动转子应均勾,不得有磨擦声和卡阻现象,

防锈处理和涂漆

3.17.1在装配前,零件的过流部位均应涂以防锈油脂3.17.2性能试验合格后,应除净泵内积水,重新做防锈处理,3.17.3外表面应清除铁锈和油污,涂上底漆和面漆,4试验方法

4.1铸铁材料力学性能试验

4,1.1拉力试验,按GB977规定,4.1.2试棒和试样的制备,按GB5615和GB977规定,4.2表面粗糙度

4.2.1铸造表面粗糙度检验,按GB6060.1规定,4.2.2加工表面粗糙度检验,按GB1031规定,4.3水压试验

以1.5倍工作压力进行水压强度试验。试验用常温清水,压力保持5min不得有渗漏现象,4.4型式试验和出厂试验

4.4.1液环泵以空气为介质,用常温清水做循环液,进行型式试验和出厂试验4.4.2液环泵的型式试验和出厂试验的试验方法及性能偏差应符合HG2101的规定,4.4.3进行型式试验和出厂试验期间,应同时检查轴承温度和密封泄漏等。并根据具体情况检查振动和噪声,

5验收规则

5.1铸铁件力学性能检验批量的规定一般由同一包铁水浇注的铸铁为一个批量,S

HG2262—92

5.2拉力试验

5.2.1铸铁件每一个批量至少进行一次拉力试验,5.2.2拉力试验结果的评定和复验,按GB5675的规定进行,5.3几何形状及尺寸

5.3.1零件的几何形状及尺寸应逐件检查,5.3.2零部件的尺寸偏差和形状位置公差,应符合3.9、3.10、3.15条和图样的规定,5.3.3零件的表面质量,应符合3.6、3.16条及图样的规定,5.4铸铁件的缺陷检查和修补

5.4.1铸铁件表面缺陷检查以目测方法进行,5.4.2,铸铁件缺陷的判定及修补,按3.6.2条、3.6.3条、3.6.4条及3.6.5条的规定进行。5.5水压强度试验

按4.3条规定。

5.6叶轮的平衡试验

按3.4条的规定进行.

5.7外购件

应有产品质量合格证。

5.8液环泵的型式试验和出厂试验5.8.1凡属下列情况之一者,液环泵必须进行型式试验:新产品试制:

由于设计或工艺上的变更引起特性变化b.

5.8.2批量生产的液环泵按表5规定的比例进行出厂试验。表5

51~100

型式试验数量

10%(>2)

3% >2)

6% >3)

4% (>4)

出厂试验数量

50%(>20)

30%(25)

25%(>30)

5.8.3型式试验和出厂试验不合格,则加倍抽样或全部进行试验,如仍不合格,则该批产品为不合格

6标志、包装、运输和贮存

6.1标志

铭牌应包括下列内容:

制造厂名称;

液环泵名称及型号;

液环泵的使用范围:

额定气量

最高排气压力

极限真空度

电机功率

泵重量

d.液环泵出厂编号和出厂日期。6.1.2泵的旋转方向应明显标明,6.2包装和运输

6.2.1产品的包装应符合JB2759规定HG2262—92

6.2.2液环泵在防锈处理和表面处理后,泵的进口和出口应用盖板盖住6.3贮存

液环泵在贮存中应防止生锈和损坏成套范围

用户可以根据需要订购下列范围内的全部或一部份,8.

液环泵:

电动机:

联轴器及护罩;

底座;

易损件和附件(如叶轮、分配器、轴套和机械密封等),出厂文件与保证事项

每台液环泵出厂时应附带下列资料:.

出厂合格证;

装箱单;

液环泵性能曲线;

安装使用说明书(结构原理,安装使用说明、安装尺寸及主要易损件图等);泵总图。

HG2262—92

附录A

允许偏心距(参考ISO1940)

(补充件)

34.5100000

转速n(r/min)

HG2262—92

附录B

最大位移(参考ISO2372)

(补充件)

15001800

60频率80

30003600

注:(1)对各种不同的均方根速度值,最大位移(单向振幅)是转速的函数。附加说明:

本标准由中国化工装备总公司提出。100

6 000转速(r/ min)

最大位移

本标准由化学工业部化工机械设备标准化技术归口单位(化工部化工机械研究院)归口。本标准由锦西化工机械厂负责起草,本标准主要起草人潘继贤

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG2262226392

单级悬臂双作用液环式氯气泵

1992-01-08发布

中华人民共和国化学工业部

1992-07-01实施

HG2262-92单级悬臀双作用液环式氯气泵技术条件2单级悬臂双作用液环式氯气泵型式与基本参数HG2263-92

中华人民共和国化工行业标准

单级悬臂双作用液环式氯气泵

技术条件

1主题内容与适用范围

HG2262—92

1.1本标准规定了YLJ型单级悬臂双作用液环式氯气泵(以下简称液环泵)的设计、制造、检验及验收要求,

1.2,本标准适用于排出压力不大于0.3MPa的抽吸或输送干燥氯气的液环泵,其工况为氯气纯度不低于90%,含水量不高于0.6%,入泵温度不高于40C,循环液为98%硫酸,人泵温度不高于30c.

2引用标准

滚动轴承和轴承外壳的配合

优质碳素结构钢技术条件

碳紫结构钢

GB 977

灰铸铁机械性能试验方法

GB1031

GB1804

GB5661

GB5675

表面粗糙度参数及其数值

公差与配合未注公差尺寸的极限偏差轴向吸人离心泵机械密封和软填料用的空腔尺寸灰铸铁分级

表面粗糙度比较样块铸造表面

HG2100

HG2101

液环式氯气泵机械密封技术条件单级悬臂双作用液环式氯气泵试验及参数测量方法HG2263

单级悬臂双作用液环式氯气泵型式与基本参数JB/TOZ369泵用铸铁件补焊

JB2759机电产品包装通用技术条件3技术要求

3.1液环泵性能规定条件(以水和空气为介质)3.1.1进气条件

进气压力0.101MPa(绝压);

进气度20℃;

c.相对湿度70%,

3.1.2进水温度15℃

3.1.3转速应符合HG2263表1的规定3.2液环泵的性能

中华人民共和国化学工业部1992-01-08批准1992-07-01实施

HG2262—92

制造厂应明确产品允许工作范围,并给出在规定条件下的性能曲线(气量、轴功率、效率与排气压力的关系曲线)。

3.3电动机

3.3.1选择电动机功率应考虑的因素。泵的工作点在性能曲线上位置:b。并联使用系统中只有1台泵工作时,可能出现的工况;现场大气情况,

3.3.2电动机功率不少于泵额定轴功率与图1相应的纵座标的乘积。%

3.4平衡和振动

泵额定轴功率

500(w)

3.4.1平衡

影响振动的主要旋转零件如叶轮等应根据设计要求进行静平衡或动平衡,其平衡精度应不低于附录A的G6.3级.

目。静平衡允许不平衡力矩按下式计算:Mmeg

式中:e允许偏心距,m;

Q—叶轮重量,N.

b。动平衡允许不平衡力矩按下式计算:M

3.4.2振动

3.4.2.1液环泵正常运转的情况下,在轴承体上测得的Vrms(均方根振动速度)值不大于4.5mm/ s,与其对应的蜂值振幅见附录B,3.4.2.2液环泵在达到额定转速的整个过程中应平稳运转,3.5材料

3.5.1液环泵主要零件的材料按表1选用.2

HG.2262-92

泵体、泵盖、分配器、轴承体、填料压盖叶轮

3.5.2灰铸铁件应符合GB5675的规定3.5.3碳素结构钢应符合GB699和GB700的规定。材

3.6铸铁件

3.6.1零件过流部位的表面粗糙度Ra不大于50um,影响外观的部位表面粗糙度Ra不大于100μm.

3.6.2在静密封、定心、定位和配合的加工表面及不影响外观且能满足使用要求的其余加工面及非加工面的铸造缺陷不应超过表2的规定,3.6.3叶轮的表面、分配器的锥面及泵盖的锥面加工后不允许有铸造缺陷存在,3:6.4铸造缺陷超出表2规定,而不影响铸铁件的可加工性及使用性能时,允许进行焊补,表2

同一面上允许存在的缺陷数量,缺陷部位

静密封面

定心、定位、配合

的加工面

不影响使用强度和

外观的面

承受液体压力的面

及过流部位的面

不影响外观和强度

的其余非加工面

缺陷尺寸D1)

不大于5mm,且不超过

所在面最小尺寸的1/5

不大于5mm,并不超过

所在面最小尺寸的1/3

不大于10mm

不大于6mm,且不超过

所在面最小尺寸的1/5

不大于15mm,且不超过

所在面最小尺寸的1/3

注:1)缺陷尺寸D=L×B

缺陷深度

不大于5

mm且不超

过壁厚的

不大于6

mm,且不

超过壁厚的

L为缺陷长度;B为缺陷宽度

缺陷所在面直径

≤02000200500

3.6.5铸铁件缺陷的焊补方法,工艺及焊补后的检查按JB/TQZ369的规定,3.7受压零件

3.7.1壁厚应能满足工作压力和试验压力的要求且规定一定的腐蚀裕度,3.7.2泵壳应设有排液孔。

缺陷间距

的边缘距所

在面的边缘,

不小于缺陷

尺寸的2.

2.缺陷

边缘之间距

离不小于缺

陷尺寸的2

3.8叶轮

HG2262—92bzxZ.net

3.8.1.叶轮应设计成整体封闭式。3.8.2叶轮必须可靠地固定在轴上,以防止径向或轴向移动。3.8.3装配好的转子部件,以轴承为基准,叶轮与分配器配合的孔及轴套外径的圆跳动公差不超过表3的规定.

基本尺寸

叶轮与分配器配合的孔及轴套外径的圆跳动公差≤50

>50~120

>120~250

>250~500

3.8.4叶轮同分配器的间隙采用外部调整转子方法达到,转子作轴向移动时要注意对机械密封的影响。叶轮与分配器及叶轮同泵体之间的间隙应符合表4的规定,表4

叶轮与分配器配合处大端直径

≤150

>150~300

>300~500

3.9液环泵轴和轴套

总间晾

0.25~0.35

0.35~0.45

单健最小间豌

3.9.1泵轴应有足够的强度和刚度,泵运行期间、由于径向载荷引起轴的变形,在填料函处不应超过50μm,在计算轴的变形时,不应考虑填料的支承作用。轴必须的钢度可由轴径,轴承跨度或悬臂长及泵体设计组合来达到,

3.9.2泵轴上的螺纹旋向,在轴旋转时,应使螺母处于拧紧状态,3.9.3轴应保留中心孔。

3.9.4轴套应用耐磨和耐蚀的材料。轴套应可靠地固定在轴上。不允许从轴和轴套的间隙处产生泄漏。

3.10轴承

3.10.1般选用滚动轴承,

3.10.2轴承体上所有与外部相通的孔或缝隙在正常工作条件下,应能防尘及防润滑剂外泄。3.10.3轴承用稀油润滑时,轴承体底部应设置放油塞,其顶部应设置放气塞,并设置恒液位油杯或油标尺,

3.10.4轴承温升不得高于35C.最高温度不得超过75℃.3.11轴封

3.11.1填料函允许装置填料环,填料函处要有充裕的空间,在更换填料时,除拆卸填料压盖,填料环外不应拆卸其他零件。

3.11.2填料至少为4圈,放人填料的接缝处要相互错开。3.11.3填料函尺寸应符合GB5661的规定。3.11.4机械密封的性能应符合HG2100的规定。3.12联轴器

3.12.1一般采用弹性联轴器,

HG2262—92

3.12.2联轴器护罩应能罩住联轴器所有旋转等件。313零件切削加工未注公差尺寸的极限偏差按GB1804IT14级。

3.14零件主要配合加工表面的表面粗糙度a.

与滚动轴承配合的表面Ra,按GB275的规定:叶轮、轴套及联轴器与轴配合的孔,Ra<1.6um;与叶轮、轴套及联轴器配合的轴颈,Ra≤1.6um;叶轮与分配器配合的锥面,Ra<3.2jum;分配器的外锥面,Ra≤1.6μm;泵盖与分配器之间配合表面,Ra≤0.4μm;与填料或机械密封配合的轴颈或轴套外圆表面、Ra≤0.8μm;6级和7级公差值的配合表面,Ra≤1.6jm。3.15承压零件的加工表面

水压试验后应干燥涂以防锈油脂,轴承体的贮油箱内表面清砂后涂以耐油油漆,3.16装配基本要求

3.16.1液环泵的零件必须经检查合格和清理于净方可装配3.16.2液环泵的零部件配合部件应能保证互换,但备件可以按设计要求允许对易损部位留有适当的修配余量泵的安装尺寸应与图样一致,3.16.3

液环泵装配完后在未装填料(或机械密封)时,转动转子应均勾,不得有磨擦声和卡阻现象,

防锈处理和涂漆

3.17.1在装配前,零件的过流部位均应涂以防锈油脂3.17.2性能试验合格后,应除净泵内积水,重新做防锈处理,3.17.3外表面应清除铁锈和油污,涂上底漆和面漆,4试验方法

4.1铸铁材料力学性能试验

4,1.1拉力试验,按GB977规定,4.1.2试棒和试样的制备,按GB5615和GB977规定,4.2表面粗糙度

4.2.1铸造表面粗糙度检验,按GB6060.1规定,4.2.2加工表面粗糙度检验,按GB1031规定,4.3水压试验

以1.5倍工作压力进行水压强度试验。试验用常温清水,压力保持5min不得有渗漏现象,4.4型式试验和出厂试验

4.4.1液环泵以空气为介质,用常温清水做循环液,进行型式试验和出厂试验4.4.2液环泵的型式试验和出厂试验的试验方法及性能偏差应符合HG2101的规定,4.4.3进行型式试验和出厂试验期间,应同时检查轴承温度和密封泄漏等。并根据具体情况检查振动和噪声,

5验收规则

5.1铸铁件力学性能检验批量的规定一般由同一包铁水浇注的铸铁为一个批量,S

HG2262—92

5.2拉力试验

5.2.1铸铁件每一个批量至少进行一次拉力试验,5.2.2拉力试验结果的评定和复验,按GB5675的规定进行,5.3几何形状及尺寸

5.3.1零件的几何形状及尺寸应逐件检查,5.3.2零部件的尺寸偏差和形状位置公差,应符合3.9、3.10、3.15条和图样的规定,5.3.3零件的表面质量,应符合3.6、3.16条及图样的规定,5.4铸铁件的缺陷检查和修补

5.4.1铸铁件表面缺陷检查以目测方法进行,5.4.2,铸铁件缺陷的判定及修补,按3.6.2条、3.6.3条、3.6.4条及3.6.5条的规定进行。5.5水压强度试验

按4.3条规定。

5.6叶轮的平衡试验

按3.4条的规定进行.

5.7外购件

应有产品质量合格证。

5.8液环泵的型式试验和出厂试验5.8.1凡属下列情况之一者,液环泵必须进行型式试验:新产品试制:

由于设计或工艺上的变更引起特性变化b.

5.8.2批量生产的液环泵按表5规定的比例进行出厂试验。表5

51~100

型式试验数量

10%(>2)

3% >2)

6% >3)

4% (>4)

出厂试验数量

50%(>20)

30%(25)

25%(>30)

5.8.3型式试验和出厂试验不合格,则加倍抽样或全部进行试验,如仍不合格,则该批产品为不合格

6标志、包装、运输和贮存

6.1标志

铭牌应包括下列内容:

制造厂名称;

液环泵名称及型号;

液环泵的使用范围:

额定气量

最高排气压力

极限真空度

电机功率

泵重量

d.液环泵出厂编号和出厂日期。6.1.2泵的旋转方向应明显标明,6.2包装和运输

6.2.1产品的包装应符合JB2759规定HG2262—92

6.2.2液环泵在防锈处理和表面处理后,泵的进口和出口应用盖板盖住6.3贮存

液环泵在贮存中应防止生锈和损坏成套范围

用户可以根据需要订购下列范围内的全部或一部份,8.

液环泵:

电动机:

联轴器及护罩;

底座;

易损件和附件(如叶轮、分配器、轴套和机械密封等),出厂文件与保证事项

每台液环泵出厂时应附带下列资料:.

出厂合格证;

装箱单;

液环泵性能曲线;

安装使用说明书(结构原理,安装使用说明、安装尺寸及主要易损件图等);泵总图。

HG2262—92

附录A

允许偏心距(参考ISO1940)

(补充件)

34.5100000

转速n(r/min)

HG2262—92

附录B

最大位移(参考ISO2372)

(补充件)

15001800

60频率80

30003600

注:(1)对各种不同的均方根速度值,最大位移(单向振幅)是转速的函数。附加说明:

本标准由中国化工装备总公司提出。100

6 000转速(r/ min)

最大位移

本标准由化学工业部化工机械设备标准化技术归口单位(化工部化工机械研究院)归口。本标准由锦西化工机械厂负责起草,本标准主要起草人潘继贤

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。