HG/T 2120-1991

基本信息

标准号: HG/T 2120-1991

中文名称:氨合成塔单管并流式内件技术条件

标准类别:化工行业标准(HG)

英文名称: Specification for single tube parallel flow internals of ammonia synthesis tower

标准状态:现行

发布日期:1991-08-19

实施日期:1992-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:181128

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

标准简介

HG/T 2120-1991 氨合成塔单管并流式内件技术条件 HG/T2120-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

氨合成塔单管并流式内件技术条件主题内容与适用范围

HG/T2120-—91

1.1本标准规定了氨合成塔单管并流式内件的制造、检验和验收要求。1.2本标准适用于设计压力不大于1.8MPa,设计温度不大于550℃的DN600mm.DN800mm和DN1000mm的氨合成塔内件(以下简称内件)2引用标准

钢制压力容器

GB1234

钢制管壳式换热器

高电阻电热合金

GB1800~1804

公差与配合

GB2270

GB3003

GB3323

JB2536

JB4708

3技术要求

不锈钢无缝钢管

普通硅酸铝耐火纤维毡

钢熔化焊对接接头射线照相和质量分级压力容器油漆、包装、运输

钢制压力容器焊接工艺评定

无碱玻璃纤维布

石棉布

3.1材料

3.1.1主体材料应采用0Cr18Ni11Ti,0Cr19Ni9.1Cr18Ni9Ti可作为代用材料。

3.1.2材料应符合相应标准和有关技术要求,并应具有材料制造厂的质量合格证明书,证明书上至少应包括以下内容:生产厂名称、钢号、炉(罐)号、批号、实测的化学成分和力学性能、供货热处理状态。制造单位可进行复验。3.1.3焊接材料应符合有关标准规定,验收合格后才能使用。3.1.4换热器的换热管外径和壁厚极限偏差应符合GB2270的高级精度,3.1.5电炉丝材料应符合GB1234的规定,3.1.6琥珀云母板表面不允许有破裂或脱层现象。3.1.7电加热器的氧化铝绝缘子,要求三氧化二铝(AI,O,)含量不少了95%,并应做高温耐压试验,试验方法和验收要求按4.4.1的规定3.1.8石柏布、无碱玻璃纤维布和普通硅酸铝耐火纤维毡应分别符合JC210、JC170和GB3003的规定。

3.2制造

中华人民共和国化学工业部1991-08-19批准6

1992-01-01实施

HG/T2120-91

3.2.1焊接

3.2.1.1内件的焊接,应由焊接同类材料考试合格的焊工担任。3.2.1.2内件焊接的工艺评定,按JB4708及GB151附录C的规定。焊缝的返修、焊工标记等要求按GB150的规定,

3.2.2不锈钢零件在热加工时,尽量避免在600℃以上长期加热,否则应进行固溶化处理。3.2.3机械加工件未注公差尺寸的极限偏差按GB1804规定.机械加工面为IT14,非机械加工面为IT16.

3.2.4触煤筐

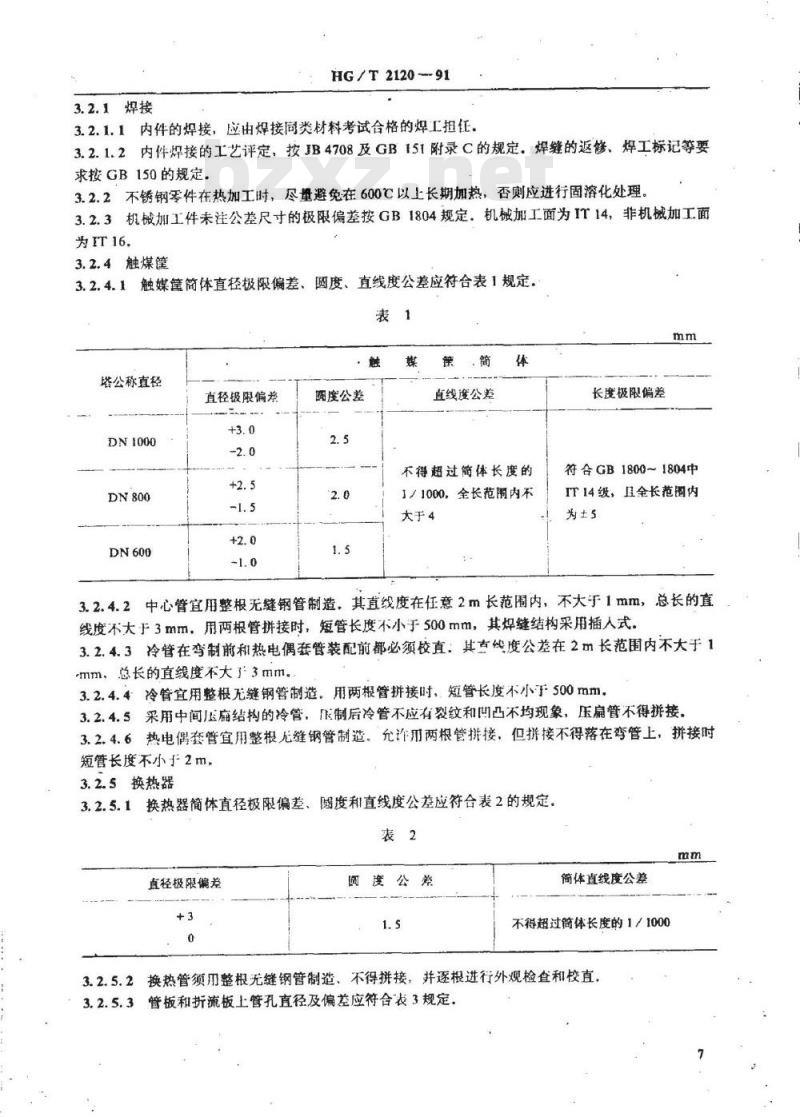

3.2.4.1触媒筐简体直径极限偏差、圆度、直线度公差应符合表1规定。表1

塔公称直径

DN1000

直径级限偏差

医度公差

直线度公差

长度极限偏差

符合GB1800~1804中

不得超过简体长度的

1/1000,全长范用内不

大于4

IT14级,且全长范围内

为±5

3.2.4.2中心管宜用整根无缝钢管制造,其直线度在任意2m长范内,不大于1mm,总长的直线度不大于3mm。用两根管拼接时,短管长度不小于500mm,其焊缝结构采用插人式.3.2.4.3冷管在弯制前和热电偶套管装配前都必须校直:其直线度公差在2m长范围内不大于1-mm,总长的直线度不大了3mm。3.2.4.4冷管宜用整根无缝钢管制造。用两根管拼接时,短管长度不小于500mm3.2.4.5采用中间压扇结构的冷管,制后冷管不应有裂纹和凹凸不均现象,压扁管不得拼接,3.2.4.6热电偶套管宜用整根无缝钢管制造。允许用两根管排接,但拆接不得落在弯管上,拼接时短管长度不小于2m

3.2.5换热器

3.2.5.1换热器简体直径极限偏差、国度和直线度公差应符合表2的规定。表2

直径极限偏差

圆渡公券

简体直线度公差

不得超过简体长度的1/1000

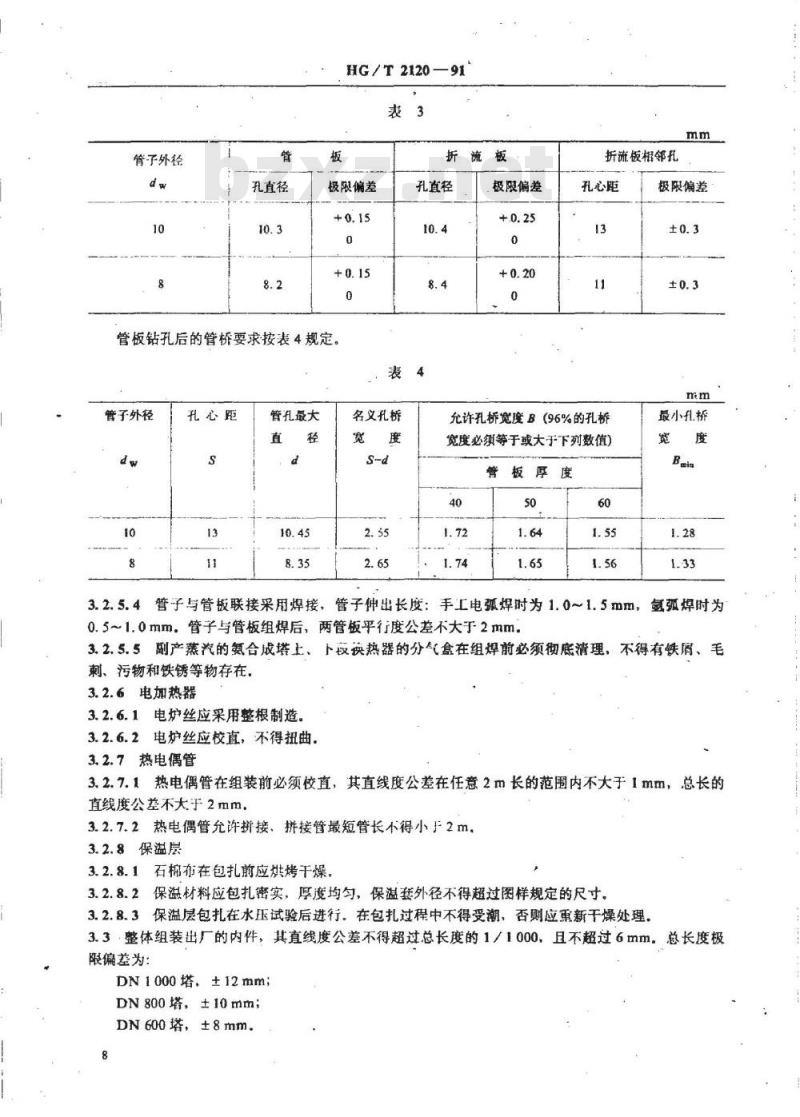

3.2.5.2换热管须整根无缝钢管制造、不得拼接,并逐根进行外观检查和校直,3.2.5.3管板和折流板上管孔直径及偏差应符合表3规定臂子外径

孔直径

HG/T2120-

极限偏差

管板钻孔后的管桥要求按表4规定。孔直径

管子外径

孔心距

管孔最大

名义孔桥

极限偏差

折流板相邻孔

孔心距

允许孔桥宽度B(96%的孔桥

宽度必须等于或大于下列数值)管板厚度

极限偏差

最小孔桥

管子伸出长度:手工电弧焊时为1.0~1.5mm,3.2.5.4管子与管板联接采用焊接,氩焊时为

0.5~1.0mm。管子与管板组焊后,两管板平行度公差不大于2mm。3.2.5.5副产蒸汽的氮合成塔上、卜权换热器的分气盒在组焊前必须彻底清理,不得有铁屑、毛刺、污物和铁锈等物存在,

3.2.6电加热器

3.2.6.1电炉丝应采用整根制造。3.2.6.2电炉丝应校直,不得扭曲。3.2.7热电偶管

3.2.7.1热电偶管在组装前必须校直,其直线度公差在任意2m长的范围内不大于1mm,总长的直线度公差不大于2mm

3.2.7.2热电偶管允许拼接,拼接管最短管长不得小于2m。3.2.8保温层

3.2.8.1石棉布在包扎前应烘烤于燥3.2.8.2保溢材料应包扎密实,厚度均匀,保温套外径不得超过图样规定的尺寸。3.2.8.3保溢层包扎在水压试验后进行。在包扎过程中不得受潮,否则应重新干燥处理。3.3整体组装出厂的内件,其直线度公差不得超过总长度的1/1000,且不超过6mm,总长度极限偏差为:

DN1000塔,±12mm;

DN800塔,±10mm;

DN600塔,±8mm.

4试验方法和检验规则

4.1所有部件的坏料及其成品的验收a.材料的质量证明文件检验;

HG/T2120

b。外观检验(包括焊缝的外观检验)c.尺寸检验。

4.2触媒筐

4.2.1简体直线度公差检查是在通过简体轴线的水平面和垂直面与简体的交线,即沿圆周0°90°,180°、270°四个部位拉@0.5mm细钢丝进行测量,测量的位置离纵焊缝的距离不小于100mm.

4.2.2焊缝均应作外观检查,简体每条对接焊缝射线探伤检验的长度不小于20%.对于DN800mm、DN1000mm塔的触媒筐简体的焊缝内外表面、DN600mm简体焊缝外表面,应进行100%的着色检验,再做水压试验。

4..3触媒筐简体的焊缝,每台制作1块焊接试板,制成的试样应符合下列要求:a.

拉伸试样2个;

弯曲试伴2个;

焊接接头的金试样2个(低倍放大组织及显微组织各1个).c.

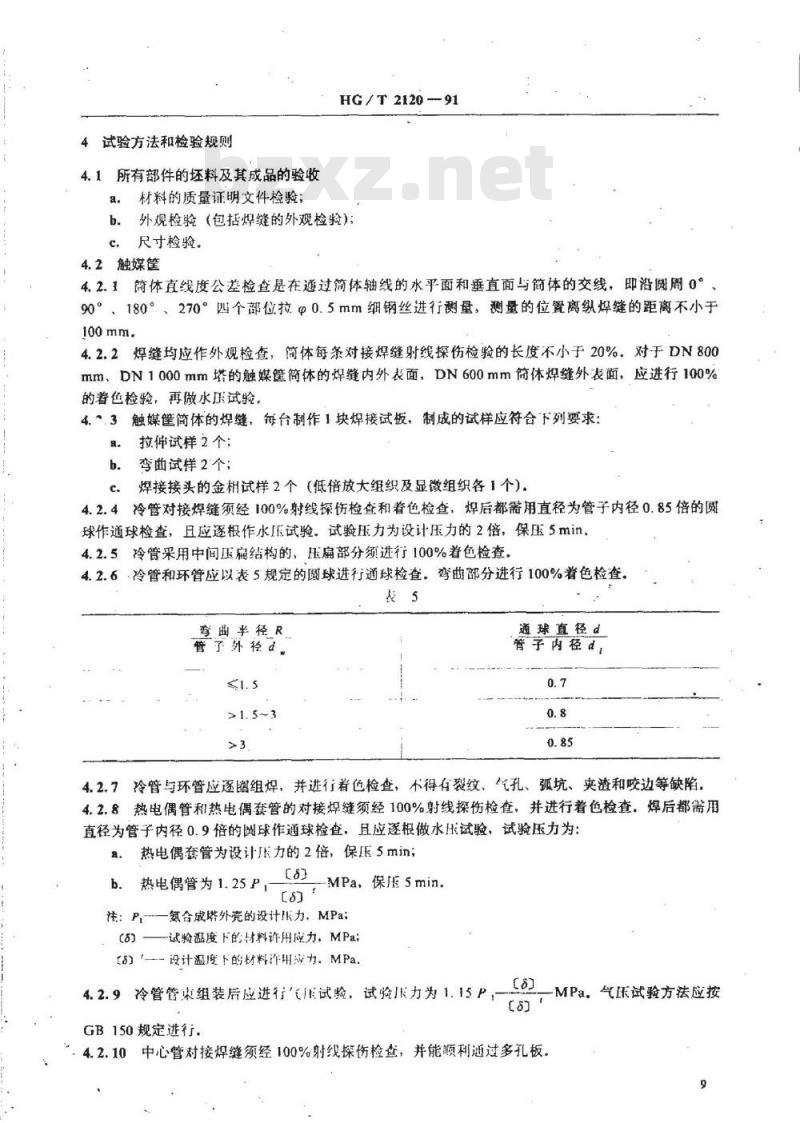

4.2.4冷管对接焊缝须经100%射线探伤检查和着色检查,焊后都需用直径为管子内径0.85倍的圆球作通球检查,且应逐根作水[压试验。试验压力为设计压力的2倍,保压5min。4.2.5冷管采用中间压扁结构的、压扁部分须进行100%着色检查,4.2.6冷管和环管应以表5规定的圆球进行道球检查。弯曲部分进行100%着色检查,表s

弯曲半径R

管了外径d

通球直径d

管子内径d,

4.2.7冷管与环管应逐圈组焊,并进行着色检查,不得有裂纹、气孔、弧坑、夹渣和咬边等缺陷,4.2.8热电偶管和热电偶套管的对接焊缝须经100%射线探伤检查,并进行着色检查,焊后都需用直径为管子内径0.9倍的球作通球检查,且应逐根做水压试验,试验压力为:热电偶套管为设计K力的2倍,保压5min;热电偶管为1.25P,bzxz.net

MPa,保压Smin.

注:P,—氮合成塔外壳的设计K力,MPa;(8)—试验温度下的材料许用应力。MPa(8—设计温度下的材料作用应力。MPa.4.2.9冷管管束组装后应进行气用试验,试验账力为1.15PGB150规定进行,

中心管对接焊缝须经100%射线探伤检查,并能顺利通过多孔板,MPa气压试验方法应按

4.2.11触媒筐筒体以1.25P

4.3换热器

HG/T2120-91

MPa进行水压试验,保康30min

4.3.1换热管应逐相做水试验,试验压力为设计服力的2倍,保床5s4.3.2换热器组装焊后,以1.25PMPa力进行水压试验,保压30min,副产蒸汽氨合成塔内件的上、下段换热器应分别进行水试验。4.4电加热器

4.4.1氧化铝绝缘于的每批烧结成品中,每种选取10%(不少于2件),作为耐热试样。试验系将试样送人加热炉中、以每小时升温200℃的速度,加热到1400℃、保温1h,出后在室温中冷却,冷后再送人炉中加热,如此三次加热、冷却,表面无裂纹,则认为该批成品合格。溢度1000℃时应耐电压1000V

4.4.2电加热器组装后应进行检套,并测定绝缘电阻应大」2M2间时作出相应记录,4.5水压试验用水的氯离子含量不得超过25ppm。4.6所有水压试验合格的零部件都需要用压缩空气将内、外表面吹干4.7射线探伤检查按GB3323的规定,Ⅱ级为合格。着色检查按GB150中附录H的规定。5技术文件

出厂合格证;

质量证明书(主要零部件材料的化学成分、力学性能、无损探伤、焊接质量、水压试验等h.

项口;

产品说明书(安装说明书、使用说明书和产品竣工图)。c

注:1)主要零部件包括中心管、触媒筐简体、半盖,乐紧环,冷管、热电偶管、热电偶套管、换热器简体、管板、列臂、维形体、电加热器

6标志、包装、运输、贮存

6.1标志

触媒筐和热交换器包装后,应由制造厂确定重心并作出标记6.2包装、运输

6.2.1氨合成塔内件不准涂漆。螺纹及接合处表面应采取保护措施,换热器两端支座管的球面上应涂防锈脂,

6.2.2氢合成塔内件的触媒筐,换热器、电加热器租热电偶宜分别包装出厂。当内件整体包装出厂时,应有防止零部件变形,损坏的措施,6.2.3发货清单和技术文件应随同设备交付,发货清单应包括制造单位名称、产品编号等,6.2.4副产蒸汽氨合成塔内件的上、下段换热器在包装时应将换热器及其底部伸出管包扎牢固。6.2.5触媒筐内零部件和简体应采用本支撑固定。6.2.6其他技术要求应符合JB2536的有关规定。6.3贮存

内件露天存放时,应有防雨、防潮和防晒的措施,10

附加说明:

HG/T212091

本标准由中国化工装备总公间提出本标准由化学工业部化工机械设备标准化技术归口单位(化学工业部化工机械研究院)归口,本标准由南京化学工业公司化工机械厂负责起草,本标准起草人罗鸿娟。

本标准委托化学工业部化工机械设备标准化技术归口单位负解释。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

氨合成塔单管并流式内件技术条件主题内容与适用范围

HG/T2120-—91

1.1本标准规定了氨合成塔单管并流式内件的制造、检验和验收要求。1.2本标准适用于设计压力不大于1.8MPa,设计温度不大于550℃的DN600mm.DN800mm和DN1000mm的氨合成塔内件(以下简称内件)2引用标准

钢制压力容器

GB1234

钢制管壳式换热器

高电阻电热合金

GB1800~1804

公差与配合

GB2270

GB3003

GB3323

JB2536

JB4708

3技术要求

不锈钢无缝钢管

普通硅酸铝耐火纤维毡

钢熔化焊对接接头射线照相和质量分级压力容器油漆、包装、运输

钢制压力容器焊接工艺评定

无碱玻璃纤维布

石棉布

3.1材料

3.1.1主体材料应采用0Cr18Ni11Ti,0Cr19Ni9.1Cr18Ni9Ti可作为代用材料。

3.1.2材料应符合相应标准和有关技术要求,并应具有材料制造厂的质量合格证明书,证明书上至少应包括以下内容:生产厂名称、钢号、炉(罐)号、批号、实测的化学成分和力学性能、供货热处理状态。制造单位可进行复验。3.1.3焊接材料应符合有关标准规定,验收合格后才能使用。3.1.4换热器的换热管外径和壁厚极限偏差应符合GB2270的高级精度,3.1.5电炉丝材料应符合GB1234的规定,3.1.6琥珀云母板表面不允许有破裂或脱层现象。3.1.7电加热器的氧化铝绝缘子,要求三氧化二铝(AI,O,)含量不少了95%,并应做高温耐压试验,试验方法和验收要求按4.4.1的规定3.1.8石柏布、无碱玻璃纤维布和普通硅酸铝耐火纤维毡应分别符合JC210、JC170和GB3003的规定。

3.2制造

中华人民共和国化学工业部1991-08-19批准6

1992-01-01实施

HG/T2120-91

3.2.1焊接

3.2.1.1内件的焊接,应由焊接同类材料考试合格的焊工担任。3.2.1.2内件焊接的工艺评定,按JB4708及GB151附录C的规定。焊缝的返修、焊工标记等要求按GB150的规定,

3.2.2不锈钢零件在热加工时,尽量避免在600℃以上长期加热,否则应进行固溶化处理。3.2.3机械加工件未注公差尺寸的极限偏差按GB1804规定.机械加工面为IT14,非机械加工面为IT16.

3.2.4触煤筐

3.2.4.1触媒筐简体直径极限偏差、圆度、直线度公差应符合表1规定。表1

塔公称直径

DN1000

直径级限偏差

医度公差

直线度公差

长度极限偏差

符合GB1800~1804中

不得超过简体长度的

1/1000,全长范用内不

大于4

IT14级,且全长范围内

为±5

3.2.4.2中心管宜用整根无缝钢管制造,其直线度在任意2m长范内,不大于1mm,总长的直线度不大于3mm。用两根管拼接时,短管长度不小于500mm,其焊缝结构采用插人式.3.2.4.3冷管在弯制前和热电偶套管装配前都必须校直:其直线度公差在2m长范围内不大于1-mm,总长的直线度不大了3mm。3.2.4.4冷管宜用整根无缝钢管制造。用两根管拼接时,短管长度不小于500mm3.2.4.5采用中间压扇结构的冷管,制后冷管不应有裂纹和凹凸不均现象,压扁管不得拼接,3.2.4.6热电偶套管宜用整根无缝钢管制造。允许用两根管排接,但拆接不得落在弯管上,拼接时短管长度不小于2m

3.2.5换热器

3.2.5.1换热器简体直径极限偏差、国度和直线度公差应符合表2的规定。表2

直径极限偏差

圆渡公券

简体直线度公差

不得超过简体长度的1/1000

3.2.5.2换热管须整根无缝钢管制造、不得拼接,并逐根进行外观检查和校直,3.2.5.3管板和折流板上管孔直径及偏差应符合表3规定臂子外径

孔直径

HG/T2120-

极限偏差

管板钻孔后的管桥要求按表4规定。孔直径

管子外径

孔心距

管孔最大

名义孔桥

极限偏差

折流板相邻孔

孔心距

允许孔桥宽度B(96%的孔桥

宽度必须等于或大于下列数值)管板厚度

极限偏差

最小孔桥

管子伸出长度:手工电弧焊时为1.0~1.5mm,3.2.5.4管子与管板联接采用焊接,氩焊时为

0.5~1.0mm。管子与管板组焊后,两管板平行度公差不大于2mm。3.2.5.5副产蒸汽的氮合成塔上、卜权换热器的分气盒在组焊前必须彻底清理,不得有铁屑、毛刺、污物和铁锈等物存在,

3.2.6电加热器

3.2.6.1电炉丝应采用整根制造。3.2.6.2电炉丝应校直,不得扭曲。3.2.7热电偶管

3.2.7.1热电偶管在组装前必须校直,其直线度公差在任意2m长的范围内不大于1mm,总长的直线度公差不大于2mm

3.2.7.2热电偶管允许拼接,拼接管最短管长不得小于2m。3.2.8保温层

3.2.8.1石棉布在包扎前应烘烤于燥3.2.8.2保溢材料应包扎密实,厚度均匀,保温套外径不得超过图样规定的尺寸。3.2.8.3保溢层包扎在水压试验后进行。在包扎过程中不得受潮,否则应重新干燥处理。3.3整体组装出厂的内件,其直线度公差不得超过总长度的1/1000,且不超过6mm,总长度极限偏差为:

DN1000塔,±12mm;

DN800塔,±10mm;

DN600塔,±8mm.

4试验方法和检验规则

4.1所有部件的坏料及其成品的验收a.材料的质量证明文件检验;

HG/T2120

b。外观检验(包括焊缝的外观检验)c.尺寸检验。

4.2触媒筐

4.2.1简体直线度公差检查是在通过简体轴线的水平面和垂直面与简体的交线,即沿圆周0°90°,180°、270°四个部位拉@0.5mm细钢丝进行测量,测量的位置离纵焊缝的距离不小于100mm.

4.2.2焊缝均应作外观检查,简体每条对接焊缝射线探伤检验的长度不小于20%.对于DN800mm、DN1000mm塔的触媒筐简体的焊缝内外表面、DN600mm简体焊缝外表面,应进行100%的着色检验,再做水压试验。

4..3触媒筐简体的焊缝,每台制作1块焊接试板,制成的试样应符合下列要求:a.

拉伸试样2个;

弯曲试伴2个;

焊接接头的金试样2个(低倍放大组织及显微组织各1个).c.

4.2.4冷管对接焊缝须经100%射线探伤检查和着色检查,焊后都需用直径为管子内径0.85倍的圆球作通球检查,且应逐根作水[压试验。试验压力为设计压力的2倍,保压5min。4.2.5冷管采用中间压扁结构的、压扁部分须进行100%着色检查,4.2.6冷管和环管应以表5规定的圆球进行道球检查。弯曲部分进行100%着色检查,表s

弯曲半径R

管了外径d

通球直径d

管子内径d,

4.2.7冷管与环管应逐圈组焊,并进行着色检查,不得有裂纹、气孔、弧坑、夹渣和咬边等缺陷,4.2.8热电偶管和热电偶套管的对接焊缝须经100%射线探伤检查,并进行着色检查,焊后都需用直径为管子内径0.9倍的球作通球检查,且应逐根做水压试验,试验压力为:热电偶套管为设计K力的2倍,保压5min;热电偶管为1.25P,bzxz.net

MPa,保压Smin.

注:P,—氮合成塔外壳的设计K力,MPa;(8)—试验温度下的材料许用应力。MPa(8—设计温度下的材料作用应力。MPa.4.2.9冷管管束组装后应进行气用试验,试验账力为1.15PGB150规定进行,

中心管对接焊缝须经100%射线探伤检查,并能顺利通过多孔板,MPa气压试验方法应按

4.2.11触媒筐筒体以1.25P

4.3换热器

HG/T2120-91

MPa进行水压试验,保康30min

4.3.1换热管应逐相做水试验,试验压力为设计服力的2倍,保床5s4.3.2换热器组装焊后,以1.25PMPa力进行水压试验,保压30min,副产蒸汽氨合成塔内件的上、下段换热器应分别进行水试验。4.4电加热器

4.4.1氧化铝绝缘于的每批烧结成品中,每种选取10%(不少于2件),作为耐热试样。试验系将试样送人加热炉中、以每小时升温200℃的速度,加热到1400℃、保温1h,出后在室温中冷却,冷后再送人炉中加热,如此三次加热、冷却,表面无裂纹,则认为该批成品合格。溢度1000℃时应耐电压1000V

4.4.2电加热器组装后应进行检套,并测定绝缘电阻应大」2M2间时作出相应记录,4.5水压试验用水的氯离子含量不得超过25ppm。4.6所有水压试验合格的零部件都需要用压缩空气将内、外表面吹干4.7射线探伤检查按GB3323的规定,Ⅱ级为合格。着色检查按GB150中附录H的规定。5技术文件

出厂合格证;

质量证明书(主要零部件材料的化学成分、力学性能、无损探伤、焊接质量、水压试验等h.

项口;

产品说明书(安装说明书、使用说明书和产品竣工图)。c

注:1)主要零部件包括中心管、触媒筐简体、半盖,乐紧环,冷管、热电偶管、热电偶套管、换热器简体、管板、列臂、维形体、电加热器

6标志、包装、运输、贮存

6.1标志

触媒筐和热交换器包装后,应由制造厂确定重心并作出标记6.2包装、运输

6.2.1氨合成塔内件不准涂漆。螺纹及接合处表面应采取保护措施,换热器两端支座管的球面上应涂防锈脂,

6.2.2氢合成塔内件的触媒筐,换热器、电加热器租热电偶宜分别包装出厂。当内件整体包装出厂时,应有防止零部件变形,损坏的措施,6.2.3发货清单和技术文件应随同设备交付,发货清单应包括制造单位名称、产品编号等,6.2.4副产蒸汽氨合成塔内件的上、下段换热器在包装时应将换热器及其底部伸出管包扎牢固。6.2.5触媒筐内零部件和简体应采用本支撑固定。6.2.6其他技术要求应符合JB2536的有关规定。6.3贮存

内件露天存放时,应有防雨、防潮和防晒的措施,10

附加说明:

HG/T212091

本标准由中国化工装备总公间提出本标准由化学工业部化工机械设备标准化技术归口单位(化学工业部化工机械研究院)归口,本标准由南京化学工业公司化工机械厂负责起草,本标准起草人罗鸿娟。

本标准委托化学工业部化工机械设备标准化技术归口单位负解释。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。