HG/T 2160-1991

基本信息

标准号: HG/T 2160-1991

中文名称:冷却水动态模拟试验方法

标准类别:化工行业标准(HG)

英文名称: Cooling water dynamic simulation test method

标准状态:已作废

实施日期:1992-01-01

作废日期:2008-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:385511

标准分类号

标准ICS号:71.010

中标分类号:化工>>化学助剂、表面活性剂、催化剂、水处理剂>>G76水处理剂基础标准与通用方法

关联标准

替代情况:被HG/T 2160-2008代替

出版信息

页数:14页

标准价格:16.0 元

相关单位信息

标准简介

HG/T 2160-1991 冷却水动态模拟试验方法 HG/T2160-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2160-91

冷却水动态模拟试验方法

1991-09-16发布

中华人民共和国化学工业部

1992-01-01实施

中华人民共和国化工行业标准

冷却水动态模拟试验方法

1主题内容与适用范围

HG/T2160—91

本标准规定了开式循环冷却水动态模拟试验的适用范围、技术要求,试验方法,本标准适用于散开式循环冷却水系统中,金属材质(包括黑色、有色金属)间壁式换热设备在实验室内进行小型动态模拟试验,也适用于中型动态模拟试验。现场监测换热器试验亦可参照使用,2引用标准

GBJ50工业循环冷却水处理设计规范GB5776金属材料在表面海水中常规暴露腐蚀试验方法GB6903锅炉用水和冷却水分析方法通则GB6904.1锅炉用水和冷却水分析方法pH测定玻璃电极法GB6905.1锅炉用水和冷却水分析方法氯化物的测定摩尔法GB6905.3

锅炉用水和冷却水分析方法氯化物的测定汞盐滴定法锅炉用水和冷却水分析方法水样的采集方法GB6907

GB6908

锅炉用水和冷却水分析方法电导率的测定GB 6909.1Www.bzxZ.net

锅炉用水和冷却水分析方法硬度的测定高硬水GB6910

锅炉用水和冷却水分析方法钙的测定络合滴定法GB6911.1

锅炉用水和冷却水分析方法硫酸盐的测定重量法锅炉用水和冷却水分析方法

硫酸盐的测定

GB 6912.1

GB 6912.2

锅炉用水和冷却水分析方法

硫酸盐的测定

铬酸钡光度法

电位滴定法

锅炉用水和冷却水分析方法

硝酸盐和亚硝酸盐的测定硝酸盐紫外光度法锅炉用水和冷却水分析方法

硝酸盐和亚硝酸盐的测定亚硝酸盐紫外光度法硝酸盐和亚硝酸盐的测定,&-萘胺盐酸盐光度法锅炉用水和冷却水分析方法

GB6912.34

磷酸盐的测定正磷酸盐

锅炉用水和冷却水分析方法

锅炉用水和冷却水分析方法

磷酸盐的测定

总无机磷酸盐

锅炉用水和冷却水分析方法

磷酸盐的测定

总磷酸盐

GB10539

锅炉用水和冷却水分析方法钾离子的测定火焰光度法HG5-1502

工业循环冷却水中碱度测定方法HG5—1526

冷却水化学处理标准腐蚀试片技术条件HG5--1600

工业循环冷却水污垢和腐蚀产物分析方法规则HG5一1601工业循环冷却水污垢和腐蚀产物试样的调查、采取和制备HG5—1602工业循环冷却水污垢和腐蚀产物中水份合含量测定方法HG5--1603工业循环冷却水污垢和腐蚀产物中硫化亚铁含量测定方法HG5—1604工业循环冷却水污垢和腐蚀产物中灼烧失重测定方法HG5一1605工业循环冷却水污垢和腐蚀产物中酸不溶物、磷、铁、铝、钙、镁、锌、铜含量中华人民共和国化学工业部1991-09-16批准1992-01-01实施

测定方法

HG/T2160-91

HG5--1606工业循环冷却水污垢和腐蚀产物中硫酸盐含量测定方法HG5-1607工业循环冷却水污垢和腐蚀产物中二氧化碳含量测定方法3方法提要

冷却水动态模拟试验方法是在实验室给定条件下,用常压下饱和水蒸汽或热水加热换热器,模拟生产现场的流速、流态、水质、金属材质、换热强度和冷却水进出口温度等主要参数,以评定水处理剂的缓蚀和阻垢性能,

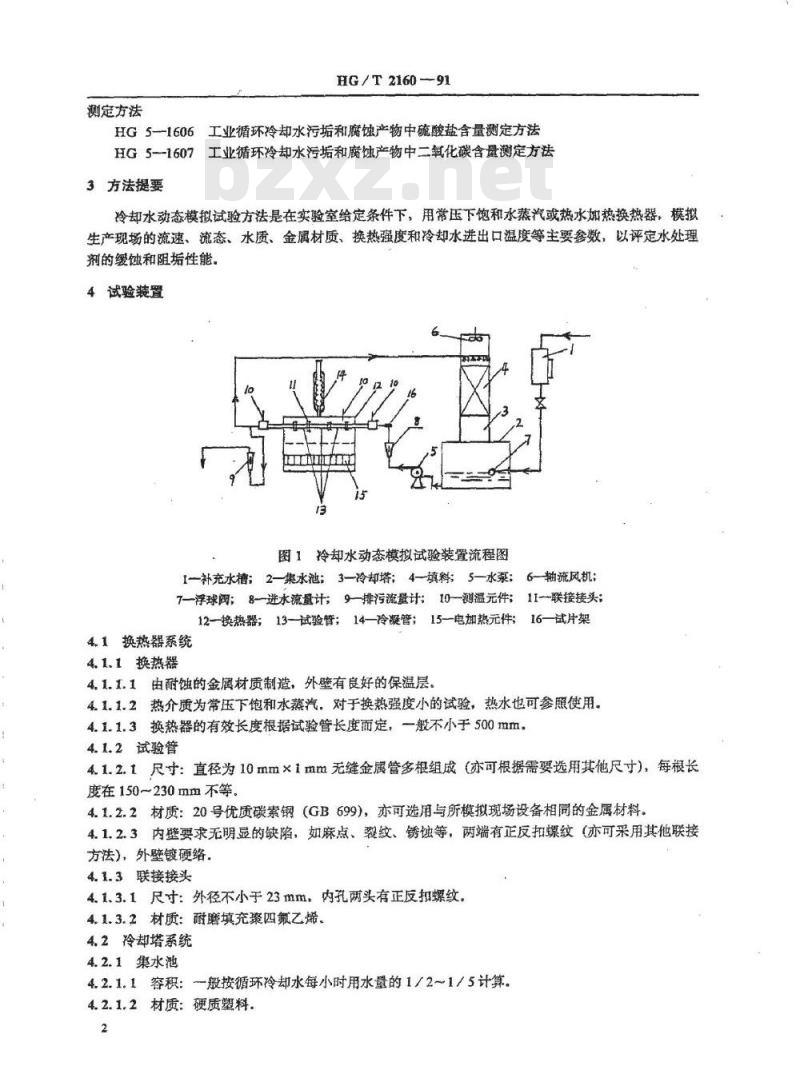

4试验装置

图1冷却水动态模拟试验装置流程图1一补充水槽;2—集水池;3—冷却塔:4-填料:5一水泵:6-轴流风机;7一浮球阀;8进水流量计;9排污流量计:10测温元件:11-联接接头;12换热器;13-试验管;14—冷凝管;15--电加热元件;16—试片架4.1换热器系统

4.1.1换热器

4.1.1.1由耐蚀的金属材质制造,外壁有良好的保温层。4.1.1.2热介质为常压下饱和水蒸汽。对于换热强度小的试验,热水也可参照使用。4.1.1.3换热器的有效长度根据试验管长度而定,一般不小于500mm。4.1.2试验管

4.1.2.1尺寸:直径为10mm×1mm无缝金属管多根组成(亦可根据需要选用其他尺寸),每根长度在150~230mm不等。

4.1.2.2材质:20号优质碳素钢(GB699),亦可选用与所模拟现场设备相同的金属材料。4.1.2.3内壁要求无明显的缺陷,如麻点、裂纹、锈蚀等,两端有正反扣螺纹(亦可采用其他联接方法),外壁镀硬络。

4.1.3联接接头

4.1.3.1尺寸:外径不小于23mm,内孔两头有正反扣螺纹,4.1.3.2材质:耐磨填充聚四氟乙烯。4.2冷却塔系统

4.2.1集水池

4.2.1.1容积:~般按循环冷却水每小时用水量的1/2~1/5计算。4.2.1.2材质:硬质塑料.

HG/T2160-91

4.2.1.3液位应恒定,并能自动控制和加入补充水。4.2.2冷却塔

4.2.2.1尺寸:应根据当地气温、湿度和工艺上温差决定。通常直径为220mm、高150mm,填料高度为其塔身的3/4左右,冷却幅度可达10~15℃,4.2.2.2材质:硬质塑料。

4.2.2.3填料:聚丙烯鲍尔环,尺寸20mm×20mm(或冷却效果相近的填料也可),4.2.3风机

全封闭轴流风机,般功率约大于100W.4.2.4水泵

一般采用扬程4m,流量1.32m2/h,4.3仪表系统

4.3.1测温元件:铂电阻(BA)或其他材质的测温电阻,能自动打印或数字显示(分辨率在0.1℃),亦可选用水银温度计(分度值0.1℃)。4.3.2流量计:可用手控转子流量计,最小分度值小于控制值土2%,其手控阀采用针形阀,安装时应考虑便于拆卸清洗。亦可用自动调节流量计。4.3.3过程控制和进口温度控制:试验过程中可用单片机控制和处理数据。进口水温波动不大于±0.2℃.

4.4管路系统

4.4.1管道:用耐蚀管材,并有良好保温。4.4.2排污:用流量计或其他方式控制。5试验水质

5.1试验水质采用实际工况用水,若无法采用时,可根据其水中主要成分自行配水,5.2配制水应对其主要成分含量进行分析,与原水相比相对误差±2.5%,6试验准备

6.1试验管前处理

6.1.1选管:每组试验选择三根不同长度的试验管(4.1.2)和相应的联接接头(4.1.3).联接好后的试验管其总长度不得大于换热器的长度6.1.2表面处理:先用粗砂纸【通常粒度为60(2号))将试验管内坑蚀、点蚀磨平,再用细砂纸【通常粒度为150(2/0号)】进一步打磨,然后按GB5776附录A对试验管进行清洗。6.1.3称重:碳钢及低合金钢称准至1mg,耐蚀材料称准至0.5mg,如用大口径试验管时,可称准至5mg

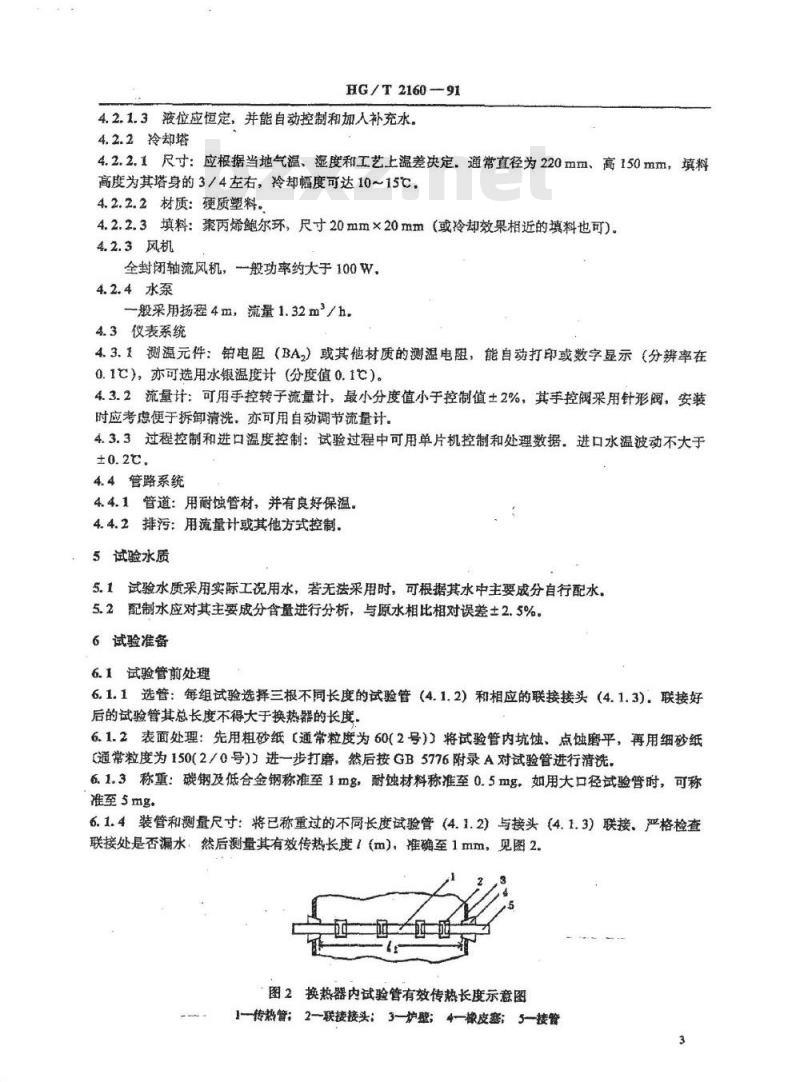

6.1.4装管和测量尺寸:将已称重过的不同长度试验管(4.1.2)与接头(4.1.3)联接、严格检查联接处是否漏水,然后测量其有效传热长度!(m),准确至1mm,见图2.图2换热器内试验管有效传热长度示意图1传热管;2一联接接头:3—炉;4一橡皮塞:5楼管3

计算有效传热长度的公式:

式中:1试验管有效传热长度,m;1—换热器有效长度,m;

12-联接接头总长度,m.

HG/T2160—91

6.1.5记录:将各试验管的重量、长度、蚀面积、传热面积和排列位置等分别记录在附录A表A2的表格中、

6.2仪表校正

应事先对流量、温度、PH值等计量仪表进行校正。6.3清洗

每次试验前用自来水进行系统清洗,需要时亦可用5%盐酸溶液(含1%六次甲基四胺)进行清洗,着管道材质是不锈钢,可用硫酸或硝酸溶液清洗。6.4预膜及水处理剂投加方式

试验管若要预膜时,可待上述6.1~6.3工作完毕后,直接一次性投加预膜剂于集水池中。正常运行时,必须均匀地投加水处理剂于集水池中。7试验步骤

7.1开机

每次开机时,必须先开水泵,然后再通人蒸汽或加热产生的热汽。停机时应先停止加热(或蒸汽),30min后再停水泵。

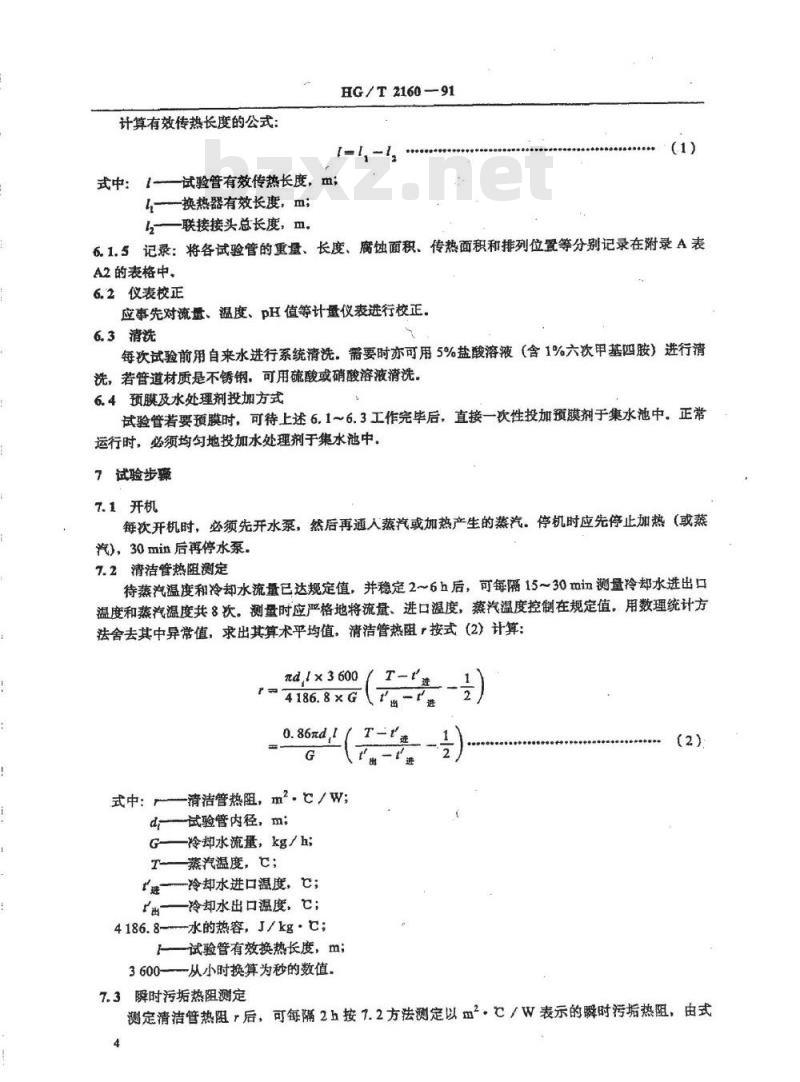

7.2清洁管热阻测定

待蒸汽温度和冷却水流量已达规定值,并稳定2~6h后,可每隔15~30min测量冷却水进出口温度和蒸汽温度共8次。测量时应严格地将流量、进口温度,蒸汽温度控制在规定值,用数理统计方法舍去其中异常值,求出其算术平均值,清洁管热阻,按式(2)计算:nd1x3600

0.86元d,1

式中:

一清洁管热阻,m2.C/W;

d试验管内径,m;

G冷却水流量,kg/h;

T蒸汽温度,;

进—冷却水进口温度,;

出——冷却水出口激度,℃;

4186.8-水的热容,J/kg·;

一试验管有效换热长度,m;

3600—从小时换算为秒的数值

7.3瞬时污垢热阻测定

测定清洁管热阻r后,可每隔2h按7.2方法测定以m2.℃/W表示的瞬时污垢热阻,由式4

(3)计算:

式中:G-

0.86元d,1

HG/T2160—91

T-1楼

一冷却水流量,kg/h;

一清洁管热阻,m.C/W

进—冷却水瞬时进口温度,C;

一冷却水瞬时出口温度,C;

T-t进

一清洁管时冷却水进口温度,℃;一清洁管时冷却水出口温度,C;蒸汽温度,℃;

d—试验管内径,m;

试验管有效传热长度,

7.4浓缩倍数、极限碳酸盐硬度和蒸发量的测定T

在不排污情况下,每隔2h按GB6905氯化物的测定、GB10539钾离子的测定和HG5—1502碱度测定:

a.总碱度(M);

b.钾离子(无药剂干扰时,亦可选用氯离子)。7.4.1浓缩倍数的计算:冷却水中浓缩倍数(N)可按式(4)计算:N

循环冷却水中钾离子含量,mg/L;式中:Km

一补充水中钾离子合量,mg/L,K

7.4.2极限碳酸盐硬度的计算:以X10-3mo1/L表示的极限碳酸盐硬度(M)按式(5)计算:N

一循环冷却水瞬时的浓缩倍数;式中:N-

—循环冷却水瞬时的总碱度,mg/L;M

补充水瞬时的总碱度,mg/L,

当M\值符合式(5)时,即为极限碳酸盐硬度M.>02

7.4.3蒸发水量的计算:以m3/h表示的循环冷却水蒸发水量(Qe)可按附录C2计算(5)

7.5排污水量和补充水量的计算:以m/h表示的排污水量(Qb)和补充水量(Qm)可按附录C3计算。

7.6分析测定项目

除钾离子、氯化物和碱度必须测定外,其余化学分析测定项自可根据工艺要求自行决定,7.7试验周期

连续试验周期不得少于15天,试验过程中若出现故障,冷却水疆环中断次数不很太于2次,敏欢时周不得大干6h

8试验后处理

HG/T2160-91

8.1试验结束后,将试验管取下,观察魔蚀和结垢情况,分别测定污垢化学成分,年污垢热阻,污垢沉积率mcm,平均垢厚X,垢层密度p和腐蚀率B,局部腐蚀深度。8.2将试验管一端紧压在橡皮胶板上,另一端用滴定管加人蒸馏水量取体积为V.将水放出后,试验管在105℃鼓风烘箱中干燥至恒重,其质量为G28.3用不锈钢匙轻刮烘干后管内污垢,按HG5—1600~1607方法测定污垢的成分。8.4上述试验管再按附录B的方法进行处理。8.5再按8.2方法量取体积和称重,其体积和质量分别为V,和Gs°8.6将试验管剖开,详细观察记录腐蚀形貌,典型的试样应进行拍照。9结果的表示和计算

9.1腐蚀

9.1.1以mm/年表示的年腐蚀率(B)按式(6)计算:B

式中:K—-3.65×103;

G—试样腐蚀后减少的质量,g

一试验时间,d;

A试样腐蚀面积,cm2;

D—金属密度,g/cm2(碳钢7.85,铜8.94,黄铜8.65,不锈钢7.92)9.1.2以mm表示的局部腐蚀深度,包括平均深度及最大深度,其测定方法见附录c1.3.9.2污垢

9.2.1以mg/cm2.月表示的污垢沉积率(mcm)按式(7)计算:mcm

式中:Gz试验管试验后的质量,mg,30(G,-G,)

G—试验管去除污垢后的质量,mg:A—试验管内表面的面积,cm2;T试验时间,d.

9.2.2以m2。℃/W表示的年污垢热阻(r)按下列方法测定和计算:(6)

8.曲线法:按7.3测出的瞬时污垢热阻用数理统计方法舍去异常值,以为纵座标,相应的时间(d)为横座标,用微机或人工绘制污垢热阻一乘1.1即为年污垢热阻(r):如图3所示。一时间曲线。然后取图中平滑曲线最高的值b。两点法:从图3中选择既接近平滑曲线又靠近实测曲线的两个点。这两个点必须符合d,(天数)=2d,(天数),然后按下式计算年污垢热阻r:r(d,)

r \2r,(d,)-r,(d,)

式中:r.(d,)运行d,时间的瞬时污垢热阻,m2,℃/W;rs(d,)—运行d,时间的瞬时污垢热阻,m2。C/W6

HG/T2160--91

图3污垢热阻-时间曲线

9.2.3以mm表示的平均垢厚(x)按附录C式(C1)计算。9.2.4以g/cm表示的垢密度(p)按附录C式(C2)计算。9

d(天)

9.2.5以百分数表示的污垢化学成分含量按HG5—1602、HG5-—1603、HG5-—1604、HG5-1605、HG5-1606和HG5--1607规定的测定方法进行测定。10允许差

两次平行测定结果的允许差如下列表:表1腐蚀率测定的允许差

腐蚀率范围

0.80~0.40

0.41~0.10

污垢沉积率范围

50.1~15.0

平均垢厚范围

1.00~0.20

室内允许差

表2污垢沉积率测定的允许差

室内允许差

表3平均垢厚测定的允许差

室内允许差

室间充许差

ram/年

室间允许差

室间允许差

振密度范围

2.00~1.00

HG/T216091

表4垢密度测定的允许差

室内允许差

表5年污垢热阻测定的标准偏差

年污垢热阻范围

0. 7×10~~2. 0×10-

2.1×10~~4.0×10

试验报告主要内容

室间允许差

11.1试验管材质、牌号、尺寸和处理方式等11.2工艺参数:如浓缩倍数,pH值范围,水处理剂含盘控制范围,传热面积,冷却水进出口温差,换热强度等

11.3水质分析

11.4试验结果

HG/T2160—91

附录A

记录表格式

(补充件)

表A1水质及水处理剂分析报表

水质成分分析

测定项目

测定项目

翻定时间

水处理剂成分分析

测定项目

表A2动态模拟试验原始数据记录表蒸汽温度

冷却水温度,

温差,

流量..kg/h

浓缩倍数

测定项目

预膜条件

试验管长度1(m)

试验管腐蚀面积(内径)4(cm)试验管原重G(mg)

试验管试验后重Gz(mg)

污垢增重G,-G,(mg)

试验管去污垢后重G,(mg)

腐蚀失重G,-G(mg)

腐蚀率B(mm/年)

试验管试验后体积V,(mL)

试验管去垢后体积V(mL)

体积差V2-V,(mL)

传热面积F(m)

垢密度p(g/cml)

平均垢厚X(mm)

污垢沉积率mcm(mag/cm2,月)B1钢

HG/T2160-91

表A3动态模拟试验原始记录表

试验管排列位置

附录B

试验管表面后处理方法

(补充件)

B1.1将已刮去大部分污垢和腐蚀产物的试验管,一端紧压在橡皮胶板上,另一端用滴管小心加人盐酸溶液【配制方法:盐酸(GB622)500mL,六次甲基四胺(GB1400)40名,加水至1L),直至除净污垢和腐蚀产物为止,但不得破坏试验管外镀铬层,并立即用自来水冲洗至中性。B1.2用80g/L氢氧化钠(GB1266)溶液中和后,再用自来水冲洗干净。B1.3放人无水乙醇(GB678)中浸泡1~2mim,B1.4取出后及时吹干,放在干燥器中1h后称重,B2不锈钢

B2.1操作步骤同B1,但盐酸溶液改用硝酸溶液【配制方法:硝酸(GB626)100mL,加水至1LJ,并在60℃下浸泡20min

B3铝和铝合金

HG/T2160-91

B3.1操作步骤同B1。但盐酸溶液改为磷酸溶液【配制方法:磷酸(GB1282)50mL,铬酐(CrO,)20g,加水至1L),在80~90℃下浸泡10minB4铜和铜合金

B4.1操作步骤同B1,但盐酸溶液改为硫酸溶液(配制方法:900mL水中加人100mL硫酸(GB625)混匀)在室温下浸泡1~3min。附录C

试验结果和蒸发水量、补充水量、排污水量的计算(补充件)

C1试验结果的计算

C1.1平均垢厚

以mm表示的平均垢厚(X)按式(C1)计算:(c1)

式中:D-去除污垢后的试验管内径,mm;V试验后试验管的体积,mL;

V2试验管去除污垢后的体积,mL。C1.2垢的密度

以g/cm表示的垢的密度(p)按式(c2)计算:G,-G

式中:G试验后试验管的质量,g;一去除污垢后试验管的质量,g

V试验后试验管的体积,mL;

V2试验管去除污垢后的体积,mL,C1.3局部腐蚀深度的测定

C1.3.1每根试验管选5个最深蚀坑。(c2)

C1.3.2用玻璃极作标准板(厚度均匀,其公差±0.01mm,尺寸80mm×30mm)以千分表或点钟仪进行测定。

C1.3.3三根试验管15个最大蚀坑深度的平均值为最大坑深值,C2蒸发水量的测定

在系统不排污的情况下,记录补充水槽液位高度(cm)和时间(h),待补充水槽液位下降至零,对应的时间t2(h),以m\/h表示的蒸发水量(Qe)按式(C3)计算:11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2160-91

冷却水动态模拟试验方法

1991-09-16发布

中华人民共和国化学工业部

1992-01-01实施

中华人民共和国化工行业标准

冷却水动态模拟试验方法

1主题内容与适用范围

HG/T2160—91

本标准规定了开式循环冷却水动态模拟试验的适用范围、技术要求,试验方法,本标准适用于散开式循环冷却水系统中,金属材质(包括黑色、有色金属)间壁式换热设备在实验室内进行小型动态模拟试验,也适用于中型动态模拟试验。现场监测换热器试验亦可参照使用,2引用标准

GBJ50工业循环冷却水处理设计规范GB5776金属材料在表面海水中常规暴露腐蚀试验方法GB6903锅炉用水和冷却水分析方法通则GB6904.1锅炉用水和冷却水分析方法pH测定玻璃电极法GB6905.1锅炉用水和冷却水分析方法氯化物的测定摩尔法GB6905.3

锅炉用水和冷却水分析方法氯化物的测定汞盐滴定法锅炉用水和冷却水分析方法水样的采集方法GB6907

GB6908

锅炉用水和冷却水分析方法电导率的测定GB 6909.1Www.bzxZ.net

锅炉用水和冷却水分析方法硬度的测定高硬水GB6910

锅炉用水和冷却水分析方法钙的测定络合滴定法GB6911.1

锅炉用水和冷却水分析方法硫酸盐的测定重量法锅炉用水和冷却水分析方法

硫酸盐的测定

GB 6912.1

GB 6912.2

锅炉用水和冷却水分析方法

硫酸盐的测定

铬酸钡光度法

电位滴定法

锅炉用水和冷却水分析方法

硝酸盐和亚硝酸盐的测定硝酸盐紫外光度法锅炉用水和冷却水分析方法

硝酸盐和亚硝酸盐的测定亚硝酸盐紫外光度法硝酸盐和亚硝酸盐的测定,&-萘胺盐酸盐光度法锅炉用水和冷却水分析方法

GB6912.34

磷酸盐的测定正磷酸盐

锅炉用水和冷却水分析方法

锅炉用水和冷却水分析方法

磷酸盐的测定

总无机磷酸盐

锅炉用水和冷却水分析方法

磷酸盐的测定

总磷酸盐

GB10539

锅炉用水和冷却水分析方法钾离子的测定火焰光度法HG5-1502

工业循环冷却水中碱度测定方法HG5—1526

冷却水化学处理标准腐蚀试片技术条件HG5--1600

工业循环冷却水污垢和腐蚀产物分析方法规则HG5一1601工业循环冷却水污垢和腐蚀产物试样的调查、采取和制备HG5—1602工业循环冷却水污垢和腐蚀产物中水份合含量测定方法HG5--1603工业循环冷却水污垢和腐蚀产物中硫化亚铁含量测定方法HG5—1604工业循环冷却水污垢和腐蚀产物中灼烧失重测定方法HG5一1605工业循环冷却水污垢和腐蚀产物中酸不溶物、磷、铁、铝、钙、镁、锌、铜含量中华人民共和国化学工业部1991-09-16批准1992-01-01实施

测定方法

HG/T2160-91

HG5--1606工业循环冷却水污垢和腐蚀产物中硫酸盐含量测定方法HG5-1607工业循环冷却水污垢和腐蚀产物中二氧化碳含量测定方法3方法提要

冷却水动态模拟试验方法是在实验室给定条件下,用常压下饱和水蒸汽或热水加热换热器,模拟生产现场的流速、流态、水质、金属材质、换热强度和冷却水进出口温度等主要参数,以评定水处理剂的缓蚀和阻垢性能,

4试验装置

图1冷却水动态模拟试验装置流程图1一补充水槽;2—集水池;3—冷却塔:4-填料:5一水泵:6-轴流风机;7一浮球阀;8进水流量计;9排污流量计:10测温元件:11-联接接头;12换热器;13-试验管;14—冷凝管;15--电加热元件;16—试片架4.1换热器系统

4.1.1换热器

4.1.1.1由耐蚀的金属材质制造,外壁有良好的保温层。4.1.1.2热介质为常压下饱和水蒸汽。对于换热强度小的试验,热水也可参照使用。4.1.1.3换热器的有效长度根据试验管长度而定,一般不小于500mm。4.1.2试验管

4.1.2.1尺寸:直径为10mm×1mm无缝金属管多根组成(亦可根据需要选用其他尺寸),每根长度在150~230mm不等。

4.1.2.2材质:20号优质碳素钢(GB699),亦可选用与所模拟现场设备相同的金属材料。4.1.2.3内壁要求无明显的缺陷,如麻点、裂纹、锈蚀等,两端有正反扣螺纹(亦可采用其他联接方法),外壁镀硬络。

4.1.3联接接头

4.1.3.1尺寸:外径不小于23mm,内孔两头有正反扣螺纹,4.1.3.2材质:耐磨填充聚四氟乙烯。4.2冷却塔系统

4.2.1集水池

4.2.1.1容积:~般按循环冷却水每小时用水量的1/2~1/5计算。4.2.1.2材质:硬质塑料.

HG/T2160-91

4.2.1.3液位应恒定,并能自动控制和加入补充水。4.2.2冷却塔

4.2.2.1尺寸:应根据当地气温、湿度和工艺上温差决定。通常直径为220mm、高150mm,填料高度为其塔身的3/4左右,冷却幅度可达10~15℃,4.2.2.2材质:硬质塑料。

4.2.2.3填料:聚丙烯鲍尔环,尺寸20mm×20mm(或冷却效果相近的填料也可),4.2.3风机

全封闭轴流风机,般功率约大于100W.4.2.4水泵

一般采用扬程4m,流量1.32m2/h,4.3仪表系统

4.3.1测温元件:铂电阻(BA)或其他材质的测温电阻,能自动打印或数字显示(分辨率在0.1℃),亦可选用水银温度计(分度值0.1℃)。4.3.2流量计:可用手控转子流量计,最小分度值小于控制值土2%,其手控阀采用针形阀,安装时应考虑便于拆卸清洗。亦可用自动调节流量计。4.3.3过程控制和进口温度控制:试验过程中可用单片机控制和处理数据。进口水温波动不大于±0.2℃.

4.4管路系统

4.4.1管道:用耐蚀管材,并有良好保温。4.4.2排污:用流量计或其他方式控制。5试验水质

5.1试验水质采用实际工况用水,若无法采用时,可根据其水中主要成分自行配水,5.2配制水应对其主要成分含量进行分析,与原水相比相对误差±2.5%,6试验准备

6.1试验管前处理

6.1.1选管:每组试验选择三根不同长度的试验管(4.1.2)和相应的联接接头(4.1.3).联接好后的试验管其总长度不得大于换热器的长度6.1.2表面处理:先用粗砂纸【通常粒度为60(2号))将试验管内坑蚀、点蚀磨平,再用细砂纸【通常粒度为150(2/0号)】进一步打磨,然后按GB5776附录A对试验管进行清洗。6.1.3称重:碳钢及低合金钢称准至1mg,耐蚀材料称准至0.5mg,如用大口径试验管时,可称准至5mg

6.1.4装管和测量尺寸:将已称重过的不同长度试验管(4.1.2)与接头(4.1.3)联接、严格检查联接处是否漏水,然后测量其有效传热长度!(m),准确至1mm,见图2.图2换热器内试验管有效传热长度示意图1传热管;2一联接接头:3—炉;4一橡皮塞:5楼管3

计算有效传热长度的公式:

式中:1试验管有效传热长度,m;1—换热器有效长度,m;

12-联接接头总长度,m.

HG/T2160—91

6.1.5记录:将各试验管的重量、长度、蚀面积、传热面积和排列位置等分别记录在附录A表A2的表格中、

6.2仪表校正

应事先对流量、温度、PH值等计量仪表进行校正。6.3清洗

每次试验前用自来水进行系统清洗,需要时亦可用5%盐酸溶液(含1%六次甲基四胺)进行清洗,着管道材质是不锈钢,可用硫酸或硝酸溶液清洗。6.4预膜及水处理剂投加方式

试验管若要预膜时,可待上述6.1~6.3工作完毕后,直接一次性投加预膜剂于集水池中。正常运行时,必须均匀地投加水处理剂于集水池中。7试验步骤

7.1开机

每次开机时,必须先开水泵,然后再通人蒸汽或加热产生的热汽。停机时应先停止加热(或蒸汽),30min后再停水泵。

7.2清洁管热阻测定

待蒸汽温度和冷却水流量已达规定值,并稳定2~6h后,可每隔15~30min测量冷却水进出口温度和蒸汽温度共8次。测量时应严格地将流量、进口温度,蒸汽温度控制在规定值,用数理统计方法舍去其中异常值,求出其算术平均值,清洁管热阻,按式(2)计算:nd1x3600

0.86元d,1

式中:

一清洁管热阻,m2.C/W;

d试验管内径,m;

G冷却水流量,kg/h;

T蒸汽温度,;

进—冷却水进口温度,;

出——冷却水出口激度,℃;

4186.8-水的热容,J/kg·;

一试验管有效换热长度,m;

3600—从小时换算为秒的数值

7.3瞬时污垢热阻测定

测定清洁管热阻r后,可每隔2h按7.2方法测定以m2.℃/W表示的瞬时污垢热阻,由式4

(3)计算:

式中:G-

0.86元d,1

HG/T2160—91

T-1楼

一冷却水流量,kg/h;

一清洁管热阻,m.C/W

进—冷却水瞬时进口温度,C;

一冷却水瞬时出口温度,C;

T-t进

一清洁管时冷却水进口温度,℃;一清洁管时冷却水出口温度,C;蒸汽温度,℃;

d—试验管内径,m;

试验管有效传热长度,

7.4浓缩倍数、极限碳酸盐硬度和蒸发量的测定T

在不排污情况下,每隔2h按GB6905氯化物的测定、GB10539钾离子的测定和HG5—1502碱度测定:

a.总碱度(M);

b.钾离子(无药剂干扰时,亦可选用氯离子)。7.4.1浓缩倍数的计算:冷却水中浓缩倍数(N)可按式(4)计算:N

循环冷却水中钾离子含量,mg/L;式中:Km

一补充水中钾离子合量,mg/L,K

7.4.2极限碳酸盐硬度的计算:以X10-3mo1/L表示的极限碳酸盐硬度(M)按式(5)计算:N

一循环冷却水瞬时的浓缩倍数;式中:N-

—循环冷却水瞬时的总碱度,mg/L;M

补充水瞬时的总碱度,mg/L,

当M\值符合式(5)时,即为极限碳酸盐硬度M.>02

7.4.3蒸发水量的计算:以m3/h表示的循环冷却水蒸发水量(Qe)可按附录C2计算(5)

7.5排污水量和补充水量的计算:以m/h表示的排污水量(Qb)和补充水量(Qm)可按附录C3计算。

7.6分析测定项目

除钾离子、氯化物和碱度必须测定外,其余化学分析测定项自可根据工艺要求自行决定,7.7试验周期

连续试验周期不得少于15天,试验过程中若出现故障,冷却水疆环中断次数不很太于2次,敏欢时周不得大干6h

8试验后处理

HG/T2160-91

8.1试验结束后,将试验管取下,观察魔蚀和结垢情况,分别测定污垢化学成分,年污垢热阻,污垢沉积率mcm,平均垢厚X,垢层密度p和腐蚀率B,局部腐蚀深度。8.2将试验管一端紧压在橡皮胶板上,另一端用滴定管加人蒸馏水量取体积为V.将水放出后,试验管在105℃鼓风烘箱中干燥至恒重,其质量为G28.3用不锈钢匙轻刮烘干后管内污垢,按HG5—1600~1607方法测定污垢的成分。8.4上述试验管再按附录B的方法进行处理。8.5再按8.2方法量取体积和称重,其体积和质量分别为V,和Gs°8.6将试验管剖开,详细观察记录腐蚀形貌,典型的试样应进行拍照。9结果的表示和计算

9.1腐蚀

9.1.1以mm/年表示的年腐蚀率(B)按式(6)计算:B

式中:K—-3.65×103;

G—试样腐蚀后减少的质量,g

一试验时间,d;

A试样腐蚀面积,cm2;

D—金属密度,g/cm2(碳钢7.85,铜8.94,黄铜8.65,不锈钢7.92)9.1.2以mm表示的局部腐蚀深度,包括平均深度及最大深度,其测定方法见附录c1.3.9.2污垢

9.2.1以mg/cm2.月表示的污垢沉积率(mcm)按式(7)计算:mcm

式中:Gz试验管试验后的质量,mg,30(G,-G,)

G—试验管去除污垢后的质量,mg:A—试验管内表面的面积,cm2;T试验时间,d.

9.2.2以m2。℃/W表示的年污垢热阻(r)按下列方法测定和计算:(6)

8.曲线法:按7.3测出的瞬时污垢热阻用数理统计方法舍去异常值,以为纵座标,相应的时间(d)为横座标,用微机或人工绘制污垢热阻一乘1.1即为年污垢热阻(r):如图3所示。一时间曲线。然后取图中平滑曲线最高的值b。两点法:从图3中选择既接近平滑曲线又靠近实测曲线的两个点。这两个点必须符合d,(天数)=2d,(天数),然后按下式计算年污垢热阻r:r(d,)

r \2r,(d,)-r,(d,)

式中:r.(d,)运行d,时间的瞬时污垢热阻,m2,℃/W;rs(d,)—运行d,时间的瞬时污垢热阻,m2。C/W6

HG/T2160--91

图3污垢热阻-时间曲线

9.2.3以mm表示的平均垢厚(x)按附录C式(C1)计算。9.2.4以g/cm表示的垢密度(p)按附录C式(C2)计算。9

d(天)

9.2.5以百分数表示的污垢化学成分含量按HG5—1602、HG5-—1603、HG5-—1604、HG5-1605、HG5-1606和HG5--1607规定的测定方法进行测定。10允许差

两次平行测定结果的允许差如下列表:表1腐蚀率测定的允许差

腐蚀率范围

0.80~0.40

0.41~0.10

污垢沉积率范围

50.1~15.0

平均垢厚范围

1.00~0.20

室内允许差

表2污垢沉积率测定的允许差

室内允许差

表3平均垢厚测定的允许差

室内允许差

室间充许差

ram/年

室间允许差

室间允许差

振密度范围

2.00~1.00

HG/T216091

表4垢密度测定的允许差

室内允许差

表5年污垢热阻测定的标准偏差

年污垢热阻范围

0. 7×10~~2. 0×10-

2.1×10~~4.0×10

试验报告主要内容

室间允许差

11.1试验管材质、牌号、尺寸和处理方式等11.2工艺参数:如浓缩倍数,pH值范围,水处理剂含盘控制范围,传热面积,冷却水进出口温差,换热强度等

11.3水质分析

11.4试验结果

HG/T2160—91

附录A

记录表格式

(补充件)

表A1水质及水处理剂分析报表

水质成分分析

测定项目

测定项目

翻定时间

水处理剂成分分析

测定项目

表A2动态模拟试验原始数据记录表蒸汽温度

冷却水温度,

温差,

流量..kg/h

浓缩倍数

测定项目

预膜条件

试验管长度1(m)

试验管腐蚀面积(内径)4(cm)试验管原重G(mg)

试验管试验后重Gz(mg)

污垢增重G,-G,(mg)

试验管去污垢后重G,(mg)

腐蚀失重G,-G(mg)

腐蚀率B(mm/年)

试验管试验后体积V,(mL)

试验管去垢后体积V(mL)

体积差V2-V,(mL)

传热面积F(m)

垢密度p(g/cml)

平均垢厚X(mm)

污垢沉积率mcm(mag/cm2,月)B1钢

HG/T2160-91

表A3动态模拟试验原始记录表

试验管排列位置

附录B

试验管表面后处理方法

(补充件)

B1.1将已刮去大部分污垢和腐蚀产物的试验管,一端紧压在橡皮胶板上,另一端用滴管小心加人盐酸溶液【配制方法:盐酸(GB622)500mL,六次甲基四胺(GB1400)40名,加水至1L),直至除净污垢和腐蚀产物为止,但不得破坏试验管外镀铬层,并立即用自来水冲洗至中性。B1.2用80g/L氢氧化钠(GB1266)溶液中和后,再用自来水冲洗干净。B1.3放人无水乙醇(GB678)中浸泡1~2mim,B1.4取出后及时吹干,放在干燥器中1h后称重,B2不锈钢

B2.1操作步骤同B1,但盐酸溶液改用硝酸溶液【配制方法:硝酸(GB626)100mL,加水至1LJ,并在60℃下浸泡20min

B3铝和铝合金

HG/T2160-91

B3.1操作步骤同B1。但盐酸溶液改为磷酸溶液【配制方法:磷酸(GB1282)50mL,铬酐(CrO,)20g,加水至1L),在80~90℃下浸泡10minB4铜和铜合金

B4.1操作步骤同B1,但盐酸溶液改为硫酸溶液(配制方法:900mL水中加人100mL硫酸(GB625)混匀)在室温下浸泡1~3min。附录C

试验结果和蒸发水量、补充水量、排污水量的计算(补充件)

C1试验结果的计算

C1.1平均垢厚

以mm表示的平均垢厚(X)按式(C1)计算:(c1)

式中:D-去除污垢后的试验管内径,mm;V试验后试验管的体积,mL;

V2试验管去除污垢后的体积,mL。C1.2垢的密度

以g/cm表示的垢的密度(p)按式(c2)计算:G,-G

式中:G试验后试验管的质量,g;一去除污垢后试验管的质量,g

V试验后试验管的体积,mL;

V2试验管去除污垢后的体积,mL,C1.3局部腐蚀深度的测定

C1.3.1每根试验管选5个最深蚀坑。(c2)

C1.3.2用玻璃极作标准板(厚度均匀,其公差±0.01mm,尺寸80mm×30mm)以千分表或点钟仪进行测定。

C1.3.3三根试验管15个最大蚀坑深度的平均值为最大坑深值,C2蒸发水量的测定

在系统不排污的情况下,记录补充水槽液位高度(cm)和时间(h),待补充水槽液位下降至零,对应的时间t2(h),以m\/h表示的蒸发水量(Qe)按式(C3)计算:11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。