HG 2367-1992

基本信息

标准号: HG 2367-1992

中文名称:聚氯乙烯聚合釜技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for polyvinyl chloride polymerization kettle

标准状态:已作废

发布日期:1992-09-15

实施日期:1993-07-01

作废日期:2006-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:539820

标准分类号

标准ICS号:流体系统和通用件>>流体存储装置>>23.020.10固定容器和罐

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

替代情况:被HG 2367-2005代替

出版信息

页数:20页

标准价格:18.0 元

相关单位信息

标准简介

HG 2367-1992 聚氯乙烯聚合釜技术条件 HG2367-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG2367—92

聚氯乙烯聚合釜技术条件

1992-09-15发布

中华人民共和国化学工业部

1993-07-01实施

主题内容

中华人民共和国化工行业标准

聚氯乙烯聚合釜技术条件

HG236792

本标准规定了浆氯乙烯聚合釜(以下简称聚合釜)设计、制造、检验与验收的要求,本标准适用于容积为4~150m;签体设计压力为全真空~2.5MPa;夹套设计压力为0.1~1.6MPa;以氯乙烯单体聚合反应生产聚氯乙烯树脂的聚合釜。其它类似介质的聚合签亦可参照执行本标准,

2引用标准

螺栓技术条件

螺母技术茶件

钢制压力容器

拱形金属燃破片技术条件

优质碳素结构钢技术条件

碳素结构钢

不锈钢焊条

堆焊焊条

GB1168

GB1184

GB1220

GB1226

GB1390

GB1591

GB1804

GB2100

GB2270

GB3077

GB3280

GB3323

螺柱技术条件

形状和位置公差

未注公差的规定

不锈钢棒

一般压力表

焊接用钢丝

低合金结构钢

公差与配合未注公差尺寸的极限偏差不锈耐酸钢铸件技术条件

不锈钢无缝钢管

合金结构钢技术条件

不锈钢冷轮钢板

钢熔化焊对接接头射线照相和质量分级GB3836.1

GB4237

GB4242

GB4323

GB5014

GB5117

GB5118

通用要求

爆炸性环境用防爆电气设备

不锈钢热轧钢板

焊接用不锈钢丝

弹性套柱销联轴器

弹性柱销联轴器

碳钢焊条

低合金钢焊条

中华人民共和国化学工业部·1992-09-15批准1993-07-01实施

GB5293

碳紫钢埋弧焊用焊剂

GB5843

GB6069

GB 6414

GB6654

GB8163

GB8165

GB9439

GB11352

GB12241

凸缘联轴器

滚子链联轴器

铸件尺寸公差

HG2367—92

压力容器用碳素索钢和低合金钢厚钢板输送流体用无缝钢管

不锈钢复合钢板

灰铸铁件

一般工程用铸造碳钢件

安全阀一般要求

GB12242

GB12243

安全阀性能试验方法

弹簧直接载荷式安全阀

HG5-10

手动上展式不锈钢放料阀

HG5-12放料阀技术条件

HG5-213

立式夹壳联轴节

HG5--1425

气动上展式不锈钢放料阀

HG5010~5028管法兰

HG/T2043三叶后弯式搅拌器技术条件签用机械密封系列及主要参数

HG2098

HG2099

釜用机械密封试验规范

签用机械密封辅助装置

HG/T2122

HG/T2124

浆式揽拌器技术条件

HG/T2125

涡轮式搅拌器技术条件

HG/T2126

推进式搅拌器技术条件

HG/T2127框式搅拌器技术条件

HG2269

HGA006

签用机械密封技术条件

聚氯乙烯生产安全技术规定

自由锥度和自由角度公差

产品标牌

JB1130

JB1585

JB1586

JB1799

JB2536

JB2982

JB3965

JB4700

JB4707

杠杆式安全阀技术条件

圆柱齿轮减速器基本参数

压力容器锻件技术条件

圆柱齿轮减速器

ZQH圆弧圆柱齿轮减速器

ZDH、ZLH、ZSH圆弧圆柱齿轮减速器NCW型行星齿轮减速器

压力容器油漆包装和运输

摆线针轮减速器

钢制压力容器磁粉探伤

压力容器法兰分类与技术条件

压力容器法兰用等长双头螺柱

钢制化工容器材料选用规定

ZBJ74003

压力容器用钢板超声波探伤

3设计的基本要求

IIG2367—92

3.1材料

聚合签签体的材料应选川不锈钢板或复合钢板(碳钢、低合金+不锈钢)。3.1.1受压元件材料应符合下列标准3.1.1.1钢板应符合GB8165、GB3280、GB4237、GB6654的规定,3.1.1.2钢管应符合GB2270、GB8163的规定,3.1.1.3棒材应符合GB699、GB700、GB1220、GB1591的规定3.1.1.4锻件应符合JB755、HGJ15附录A、附录B的规定。3.1.1.5焊接材料应符合GB983、GB984、GB5117、GB5118、GB5293、GB1300.

GB4242的规定,

3.1.2一般材料应符合下列标准:3.1.2.1普碳素结构钢应符合GB700的规定。低合金结构钢应符合GB1591的规定。合金结构钢应符合GB3077的规定3.1.2.2碳钢铸件应符合GB11352的规定。灰铸铁件应符合GB9439的规定。不锈耐酸钢铸件应符合GB2100的规定,3.1.3主要受压元件采用国外材料时,应选用该国压力容器规范允许使用的材料,符合相应的国外材料标准。

3.2聚合签的釜体以及安全装置的设计除应符合本标准外,还应符合GB150、劳动部领发的《压力容器安全技术监察规程》的规定3.3传动及搅拌装置的设计应符合有关标准的规定,3.4电机防爆等级应符合HGA006规定的Q-1级场所的要求,且符合GB3836.1的规定,选用dIIBT4级.

3.5机械密封系列及主要参数应符合HG2098的规定,3.6减速器应符合以下要求

3.6.1减速器传动效率应不低于90%,并尽量采用自然冷却,3.6.2减速器运转应平稳,不得有冲击、振动及不均勾响声。3.6.3各密封处和接合处不得有漏油、渗油现象,3.6.4圆柱齿轮减速器应符合JB716、JB1130的规定;圆弧圆柱齿轮减速器应符合JB1585JB1586的规定;

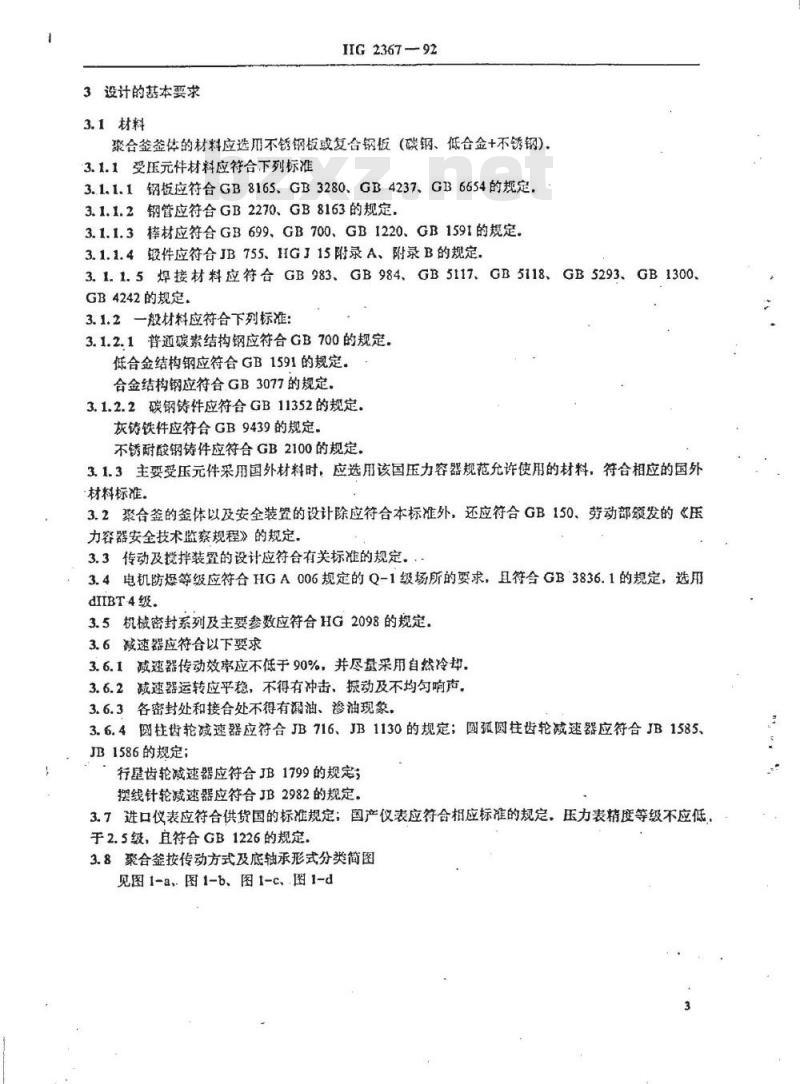

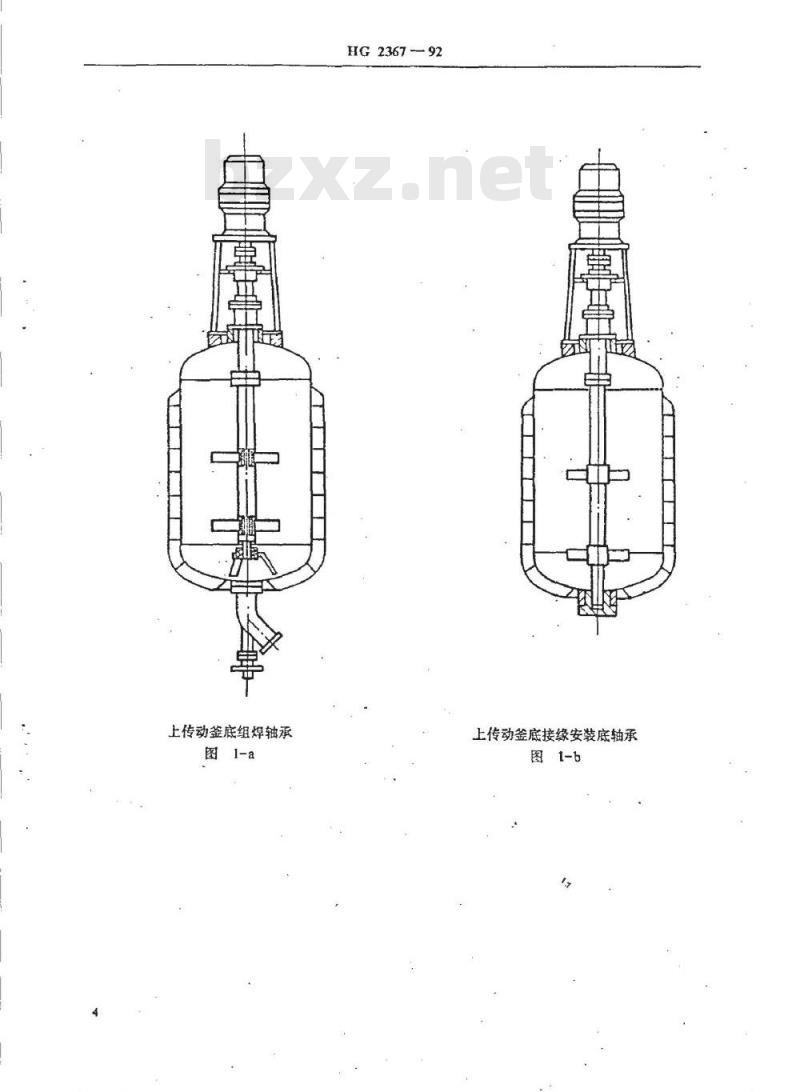

行星齿轮减速器应符合JB1799的规定摆线针轮减速器应符合JB2982的规定,3.7进口仪表应符合供货国的标准规定;国产仪表应符合相应标准的规定。压力表精度等级不应低,于2.5级,宜符合GB1226的规定,3.8聚合釜按传动方式及底轴承形式分类简图见图1-a、图1-b、图1-c、图1-d3

上传动签底组焊轴承

HG2367-92

上传动釜底接缘安装底轴承

图1-b

下传动

图1-c

4制造中对材料的要求

HG236792

上传动悬健轴

图1-d

4.1聚合签压力容器部分所用材料应具有质景合格证明书,用于制造属于第三类压力容器的釜体主要受压元件的材料,应在使用前按炉批号复验化学成分及力学性能,4.2复合钢板的基层钢板,凡符合下列条件者。在订货时向钢厂提出逐张进行超声波探伤检查,并达到相应的合格级别其方法和质量标准按ZBJ74003的规定。a.基层钢板厚度大于38mm的20R,应符合IV级要求。基层钢板厚度大于30mm的16MnR,应符合班级要求,b.

基层钢板厚度大于25mm的其它低合金钢板,应符合Ⅲ级要求4.3碳素钢和低合金钢钢板(包括复合钢板的层钢板),凡符合下列条件者,应在正火状态下使用。

HG2367—92

a.法兰、平盖厚度大于50mm的20R和16MnR.b.厚度大于25mm的15MnVR.

4.4制造主要受压元件的材料必须在制造过程中进行材料标记移植并且做好记录,4.5主要受压元件材料的代用,必须取得设计单位的间意,并有设计修改证明文件4.6采用国外材料时,在首次使用前,应按技术要求及原材料标准进行力学性能、化学成分以及复合钢板的贴合强度、钢板表面粗糙度等性能的试验和验收。5签体制造要求

5.1冷热娜工成形

5.1.1坡口表面要求

a。坡口表面不得有裂纹、分层、夹游等缺陷。b。标准抗拉强度gb>540MPa的钢材及Cr-Mo低合金钢材经火焰切割的坡口表面,应进行磁粉或渗透探伤检查,当无法进行磁粉或渗透探仿操作时,应由切割工艺保证坡口质量,c.:施焊前应将坡口表面的氧化物、油污、熔滋及其它有害杂质清除干净。清除的范围(以离坡口边缘的距离计)不得小于30mm。5.1.2封头免费标准bzxz.net

5.1.2.1封头各种不相交焊缝之间最小距离应不小手名义厚度5的3倍,且不小于100mm,封头由辩片和项圆板拼接制成时,焊整方向只允许是径向和环向的(见图2)。图2

5.1.2.2冲压成形后的封头,其最小厚度不得小于名义度度5n减去钢板厚度负偏差C15.1.2.3冲压成形后的封头用弦长不小于3/4设计内直径Di的内样板检查椭圆形、蝶形、球形及折边链形封头内表面的形状偏差(见图3),共最大间陈不役大于封头设计内直径Di的1.25%,直边部分的纵向皱折深度应不大于1.5mm.检查时应使样板垂直于表面进行测盘,允许避开焊缝部位。

:对于蝶形及折边锥形封头,其过渡区转角内半径不得小于图样的规定值,HG2367—92

>3D, Z4

1封头:2样板

5.1.2.4封头最大最小直径差、直径尺寸极限偏差应符合表1的规定,表】

封头公称直径

800~1200

1300~1600

1700~2400

2600~3000

3100~4000

5.1.3圆简和签体组装

5.1.3.1·圆筒采用冷卷成形、

直径极限偏差

最大最小直径差

5.1.3.2焊缝以内口对齐,A、B类焊缝对口错边量6(见图4)应符合表2的规定。复合钢板对口错边量b(见图5)不大于钢板复层厚度的50%,且不大于2mm。表2

对口处的名义序度

按焊缝类别划分的对口错边量b

≤1/45n

≤1/48m

HG 236792

5.1.3.3因焊接在环向形成的校角E,用弦长等于1/6设计内直径Di,且不小于300mm的内样板或外样板检查(见图6),其E值不得大于(on/10+2)mm,且不大于5mm,因焊接在轴向形成的校角E(见图7)用长度不小于300mm的检查尺检查,其E值不得大于(3n/10+2)mm,且不大于5mm

1/ 6D,且不小于300

1/6D,且不小于300

HG 2367—92

图,7

5.1.3.4B类焊缝以及圆简与球形封头相连的A类焊缝,当两板厚度不等时,应保证签体内侧对齐。若薄板厚度不大于10mm,两板厚度差超过3mm时或薄板厚度大于10mm,两板厚度差大于薄板厚度的30%或超过5mm时,均应按图8的要求单面削薄厚板边缘。2

>3(8,-8)

当两板厚度差小于上列数值时,则对口错边量按5.1.3.2条要求,且对口错边盘b以较薄板厚度为基准确定。在测量对口错边量b时,不应计人两板厚度的差值,5.1.3.5-承受外压的圆简按如下要求检查圆度(见图9)).图9

。检查偏差采用内弓形或外弓形样板测量。样板圆弧半径等于壳体的设计内半径或外半径(依测量部位而定),其弦长等于GB150图4-12中查得的弧长的两倍。测盘点应避开焊缝或其它凸起部位。

b。用样板沿壳体外径或内径径向测量的最大正负偏差值e不得大于由GB150图10-11中查得的最大允许偏差值。

当Do/Se与L/Do所查得的交点落在GB150图10-11中最上一根曲线的上方或最下一根曲线的下方时,其最大正负偏差e分别不得大于8e及0.2e值,C

当圆简任一断面上是由不同厚度的板材制成时,则se取最游板的有效厚度。9

HG2367-92

d。圆简、球充或锥壳的L与Do值分别按GB150第4章或第5章的规定选取。5.1.3.6承受内压的圆简按如下要求检查壳体的匾度。a。尧体同一断面上最大直径与最小直径之差c,应不大于该断面设让内直径Di的1%,丑不大于25mm(见图9)

b。当被检断面位于开孔处或离开孔中心一倍开孔内径范围内时,则该断面最大内径与最小内径之差e,应不大于该断面设计内直径Di的1%与开孔内径的2%之租,且不大于25mm。5.1.3.7签体直线度公益AL为2H/1000丘不大于20mm,H为签作高度。注:签体直线度检查是在逾过中心线的水平和垂直雨,印沿留周0°、90°,180°,270°四个部位拉00.5mm的细钢丝数盈。测风的位置离A类焊缝的距内不小于100mm,5.1.3.8签体阅简的长度偏差按表3的规定、表3

圆筒简长度m

长度信差

->2.5~≤5

>5~≤10

>10~≤15

5.1.3.9组装时,相邻圆简的A类焊缝的距离或封头A类焊缝的端点与和邻困简A类焊缝的距离应大于名义厚度Sn的三倍,丑不小于100mm,简体长度应不小于303mm.5.1.3.10圆简形夹套内装设导流板时,导流板与夹套间欧为0~2mm,局部间隙不大于4mm,5.1.3.11采用上传动装置同时釜体下接缘安装底轮承时,签体上、下接缘内孔的同轴度公差为0.2mm/m。安装轴封箱体、传动机架及底轴承箱件的接缘平面对轴线的垂直度公差为0.2mm/m(见图10及图1-b示意图)。

联接抽封箱体的平面;

2一联接传动机架的平面;

联接庭抽手箱体的平面

HG2367—92

5.1.3.12法兰面应直于接管或圆简的主轴中心线.安装接管法兰应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100mm时,按100mm计算),且不大于3mm.

5.1.3.13容器内件和签体焊接的焊缝边缘尽量避开函简间相焊及阅简与封头相焊的焊缝。3.1.3.14机械加工件表面和非机械加工件表面的未注公差尺寸的极限偏差分别按GB1804规定的Js14级和Js16级精度.

5.2焊接

5.2.1承担签体焊接的焊工必须经考试合格,并持有有效的证书,5.2.2焊前准备及施焊环境

5.2.2.1焊条、焊剂及其它焊接材料的延存库应保持干燥,相对湿度不得大于60%,5.2.2.2当施焊环境出现下列任一情况,且无有效措施时,禁止施焊。手工焊时风速大于10m/s;

b:气体保护焊时风速大于2m/S;招对湿度大于90%;

雨雪环境。

5.2.3当焊件温度低于0C时,应在始焊处100mm范围内预热到不低于15.5.2.4焊接工艺

5.2.4.1容器施焊前的焊接工艺评定,应按国家标准《压力容器焊接工艺评定》进行.5.2.4.2容器的焊接工艺规程应按图样技术要求和评定合格的焊接工艺制订。5.2.4.3焊接工艺评定报告、焊接工艺规、施焊记录及焊工的识别标记,其保存期不少于7年,5.2.4.4当采用新材料、新工艺和国外材料时,首次施焊前必须进行焊接工艺评定。5.2.5焊缝表面的形状、尺寸及外观要求。5.2.5.1A、B类焊缝的余高(见图11)按表4的规定图

焊缝深度5(81)

12<≤25

手工焊

焊缝余高。(el)

自动焊

注;,焊缝深度:对单面煤为母材厚度,对双面焊为坡口直边部分中点至母材表面的深度。两侧分别计算。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG2367—92

聚氯乙烯聚合釜技术条件

1992-09-15发布

中华人民共和国化学工业部

1993-07-01实施

主题内容

中华人民共和国化工行业标准

聚氯乙烯聚合釜技术条件

HG236792

本标准规定了浆氯乙烯聚合釜(以下简称聚合釜)设计、制造、检验与验收的要求,本标准适用于容积为4~150m;签体设计压力为全真空~2.5MPa;夹套设计压力为0.1~1.6MPa;以氯乙烯单体聚合反应生产聚氯乙烯树脂的聚合釜。其它类似介质的聚合签亦可参照执行本标准,

2引用标准

螺栓技术条件

螺母技术茶件

钢制压力容器

拱形金属燃破片技术条件

优质碳素结构钢技术条件

碳素结构钢

不锈钢焊条

堆焊焊条

GB1168

GB1184

GB1220

GB1226

GB1390

GB1591

GB1804

GB2100

GB2270

GB3077

GB3280

GB3323

螺柱技术条件

形状和位置公差

未注公差的规定

不锈钢棒

一般压力表

焊接用钢丝

低合金结构钢

公差与配合未注公差尺寸的极限偏差不锈耐酸钢铸件技术条件

不锈钢无缝钢管

合金结构钢技术条件

不锈钢冷轮钢板

钢熔化焊对接接头射线照相和质量分级GB3836.1

GB4237

GB4242

GB4323

GB5014

GB5117

GB5118

通用要求

爆炸性环境用防爆电气设备

不锈钢热轧钢板

焊接用不锈钢丝

弹性套柱销联轴器

弹性柱销联轴器

碳钢焊条

低合金钢焊条

中华人民共和国化学工业部·1992-09-15批准1993-07-01实施

GB5293

碳紫钢埋弧焊用焊剂

GB5843

GB6069

GB 6414

GB6654

GB8163

GB8165

GB9439

GB11352

GB12241

凸缘联轴器

滚子链联轴器

铸件尺寸公差

HG2367—92

压力容器用碳素索钢和低合金钢厚钢板输送流体用无缝钢管

不锈钢复合钢板

灰铸铁件

一般工程用铸造碳钢件

安全阀一般要求

GB12242

GB12243

安全阀性能试验方法

弹簧直接载荷式安全阀

HG5-10

手动上展式不锈钢放料阀

HG5-12放料阀技术条件

HG5-213

立式夹壳联轴节

HG5--1425

气动上展式不锈钢放料阀

HG5010~5028管法兰

HG/T2043三叶后弯式搅拌器技术条件签用机械密封系列及主要参数

HG2098

HG2099

釜用机械密封试验规范

签用机械密封辅助装置

HG/T2122

HG/T2124

浆式揽拌器技术条件

HG/T2125

涡轮式搅拌器技术条件

HG/T2126

推进式搅拌器技术条件

HG/T2127框式搅拌器技术条件

HG2269

HGA006

签用机械密封技术条件

聚氯乙烯生产安全技术规定

自由锥度和自由角度公差

产品标牌

JB1130

JB1585

JB1586

JB1799

JB2536

JB2982

JB3965

JB4700

JB4707

杠杆式安全阀技术条件

圆柱齿轮减速器基本参数

压力容器锻件技术条件

圆柱齿轮减速器

ZQH圆弧圆柱齿轮减速器

ZDH、ZLH、ZSH圆弧圆柱齿轮减速器NCW型行星齿轮减速器

压力容器油漆包装和运输

摆线针轮减速器

钢制压力容器磁粉探伤

压力容器法兰分类与技术条件

压力容器法兰用等长双头螺柱

钢制化工容器材料选用规定

ZBJ74003

压力容器用钢板超声波探伤

3设计的基本要求

IIG2367—92

3.1材料

聚合签签体的材料应选川不锈钢板或复合钢板(碳钢、低合金+不锈钢)。3.1.1受压元件材料应符合下列标准3.1.1.1钢板应符合GB8165、GB3280、GB4237、GB6654的规定,3.1.1.2钢管应符合GB2270、GB8163的规定,3.1.1.3棒材应符合GB699、GB700、GB1220、GB1591的规定3.1.1.4锻件应符合JB755、HGJ15附录A、附录B的规定。3.1.1.5焊接材料应符合GB983、GB984、GB5117、GB5118、GB5293、GB1300.

GB4242的规定,

3.1.2一般材料应符合下列标准:3.1.2.1普碳素结构钢应符合GB700的规定。低合金结构钢应符合GB1591的规定。合金结构钢应符合GB3077的规定3.1.2.2碳钢铸件应符合GB11352的规定。灰铸铁件应符合GB9439的规定。不锈耐酸钢铸件应符合GB2100的规定,3.1.3主要受压元件采用国外材料时,应选用该国压力容器规范允许使用的材料,符合相应的国外材料标准。

3.2聚合签的釜体以及安全装置的设计除应符合本标准外,还应符合GB150、劳动部领发的《压力容器安全技术监察规程》的规定3.3传动及搅拌装置的设计应符合有关标准的规定,3.4电机防爆等级应符合HGA006规定的Q-1级场所的要求,且符合GB3836.1的规定,选用dIIBT4级.

3.5机械密封系列及主要参数应符合HG2098的规定,3.6减速器应符合以下要求

3.6.1减速器传动效率应不低于90%,并尽量采用自然冷却,3.6.2减速器运转应平稳,不得有冲击、振动及不均勾响声。3.6.3各密封处和接合处不得有漏油、渗油现象,3.6.4圆柱齿轮减速器应符合JB716、JB1130的规定;圆弧圆柱齿轮减速器应符合JB1585JB1586的规定;

行星齿轮减速器应符合JB1799的规定摆线针轮减速器应符合JB2982的规定,3.7进口仪表应符合供货国的标准规定;国产仪表应符合相应标准的规定。压力表精度等级不应低,于2.5级,宜符合GB1226的规定,3.8聚合釜按传动方式及底轴承形式分类简图见图1-a、图1-b、图1-c、图1-d3

上传动签底组焊轴承

HG2367-92

上传动釜底接缘安装底轴承

图1-b

下传动

图1-c

4制造中对材料的要求

HG236792

上传动悬健轴

图1-d

4.1聚合签压力容器部分所用材料应具有质景合格证明书,用于制造属于第三类压力容器的釜体主要受压元件的材料,应在使用前按炉批号复验化学成分及力学性能,4.2复合钢板的基层钢板,凡符合下列条件者。在订货时向钢厂提出逐张进行超声波探伤检查,并达到相应的合格级别其方法和质量标准按ZBJ74003的规定。a.基层钢板厚度大于38mm的20R,应符合IV级要求。基层钢板厚度大于30mm的16MnR,应符合班级要求,b.

基层钢板厚度大于25mm的其它低合金钢板,应符合Ⅲ级要求4.3碳素钢和低合金钢钢板(包括复合钢板的层钢板),凡符合下列条件者,应在正火状态下使用。

HG2367—92

a.法兰、平盖厚度大于50mm的20R和16MnR.b.厚度大于25mm的15MnVR.

4.4制造主要受压元件的材料必须在制造过程中进行材料标记移植并且做好记录,4.5主要受压元件材料的代用,必须取得设计单位的间意,并有设计修改证明文件4.6采用国外材料时,在首次使用前,应按技术要求及原材料标准进行力学性能、化学成分以及复合钢板的贴合强度、钢板表面粗糙度等性能的试验和验收。5签体制造要求

5.1冷热娜工成形

5.1.1坡口表面要求

a。坡口表面不得有裂纹、分层、夹游等缺陷。b。标准抗拉强度gb>540MPa的钢材及Cr-Mo低合金钢材经火焰切割的坡口表面,应进行磁粉或渗透探伤检查,当无法进行磁粉或渗透探仿操作时,应由切割工艺保证坡口质量,c.:施焊前应将坡口表面的氧化物、油污、熔滋及其它有害杂质清除干净。清除的范围(以离坡口边缘的距离计)不得小于30mm。5.1.2封头免费标准bzxz.net

5.1.2.1封头各种不相交焊缝之间最小距离应不小手名义厚度5的3倍,且不小于100mm,封头由辩片和项圆板拼接制成时,焊整方向只允许是径向和环向的(见图2)。图2

5.1.2.2冲压成形后的封头,其最小厚度不得小于名义度度5n减去钢板厚度负偏差C15.1.2.3冲压成形后的封头用弦长不小于3/4设计内直径Di的内样板检查椭圆形、蝶形、球形及折边链形封头内表面的形状偏差(见图3),共最大间陈不役大于封头设计内直径Di的1.25%,直边部分的纵向皱折深度应不大于1.5mm.检查时应使样板垂直于表面进行测盘,允许避开焊缝部位。

:对于蝶形及折边锥形封头,其过渡区转角内半径不得小于图样的规定值,HG2367—92

>3D, Z4

1封头:2样板

5.1.2.4封头最大最小直径差、直径尺寸极限偏差应符合表1的规定,表】

封头公称直径

800~1200

1300~1600

1700~2400

2600~3000

3100~4000

5.1.3圆简和签体组装

5.1.3.1·圆筒采用冷卷成形、

直径极限偏差

最大最小直径差

5.1.3.2焊缝以内口对齐,A、B类焊缝对口错边量6(见图4)应符合表2的规定。复合钢板对口错边量b(见图5)不大于钢板复层厚度的50%,且不大于2mm。表2

对口处的名义序度

按焊缝类别划分的对口错边量b

≤1/45n

≤1/48m

HG 236792

5.1.3.3因焊接在环向形成的校角E,用弦长等于1/6设计内直径Di,且不小于300mm的内样板或外样板检查(见图6),其E值不得大于(on/10+2)mm,且不大于5mm,因焊接在轴向形成的校角E(见图7)用长度不小于300mm的检查尺检查,其E值不得大于(3n/10+2)mm,且不大于5mm

1/ 6D,且不小于300

1/6D,且不小于300

HG 2367—92

图,7

5.1.3.4B类焊缝以及圆简与球形封头相连的A类焊缝,当两板厚度不等时,应保证签体内侧对齐。若薄板厚度不大于10mm,两板厚度差超过3mm时或薄板厚度大于10mm,两板厚度差大于薄板厚度的30%或超过5mm时,均应按图8的要求单面削薄厚板边缘。2

>3(8,-8)

当两板厚度差小于上列数值时,则对口错边量按5.1.3.2条要求,且对口错边盘b以较薄板厚度为基准确定。在测量对口错边量b时,不应计人两板厚度的差值,5.1.3.5-承受外压的圆简按如下要求检查圆度(见图9)).图9

。检查偏差采用内弓形或外弓形样板测量。样板圆弧半径等于壳体的设计内半径或外半径(依测量部位而定),其弦长等于GB150图4-12中查得的弧长的两倍。测盘点应避开焊缝或其它凸起部位。

b。用样板沿壳体外径或内径径向测量的最大正负偏差值e不得大于由GB150图10-11中查得的最大允许偏差值。

当Do/Se与L/Do所查得的交点落在GB150图10-11中最上一根曲线的上方或最下一根曲线的下方时,其最大正负偏差e分别不得大于8e及0.2e值,C

当圆简任一断面上是由不同厚度的板材制成时,则se取最游板的有效厚度。9

HG2367-92

d。圆简、球充或锥壳的L与Do值分别按GB150第4章或第5章的规定选取。5.1.3.6承受内压的圆简按如下要求检查壳体的匾度。a。尧体同一断面上最大直径与最小直径之差c,应不大于该断面设让内直径Di的1%,丑不大于25mm(见图9)

b。当被检断面位于开孔处或离开孔中心一倍开孔内径范围内时,则该断面最大内径与最小内径之差e,应不大于该断面设计内直径Di的1%与开孔内径的2%之租,且不大于25mm。5.1.3.7签体直线度公益AL为2H/1000丘不大于20mm,H为签作高度。注:签体直线度检查是在逾过中心线的水平和垂直雨,印沿留周0°、90°,180°,270°四个部位拉00.5mm的细钢丝数盈。测风的位置离A类焊缝的距内不小于100mm,5.1.3.8签体阅简的长度偏差按表3的规定、表3

圆筒简长度m

长度信差

->2.5~≤5

>5~≤10

>10~≤15

5.1.3.9组装时,相邻圆简的A类焊缝的距离或封头A类焊缝的端点与和邻困简A类焊缝的距离应大于名义厚度Sn的三倍,丑不小于100mm,简体长度应不小于303mm.5.1.3.10圆简形夹套内装设导流板时,导流板与夹套间欧为0~2mm,局部间隙不大于4mm,5.1.3.11采用上传动装置同时釜体下接缘安装底轮承时,签体上、下接缘内孔的同轴度公差为0.2mm/m。安装轴封箱体、传动机架及底轴承箱件的接缘平面对轴线的垂直度公差为0.2mm/m(见图10及图1-b示意图)。

联接抽封箱体的平面;

2一联接传动机架的平面;

联接庭抽手箱体的平面

HG2367—92

5.1.3.12法兰面应直于接管或圆简的主轴中心线.安装接管法兰应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100mm时,按100mm计算),且不大于3mm.

5.1.3.13容器内件和签体焊接的焊缝边缘尽量避开函简间相焊及阅简与封头相焊的焊缝。3.1.3.14机械加工件表面和非机械加工件表面的未注公差尺寸的极限偏差分别按GB1804规定的Js14级和Js16级精度.

5.2焊接

5.2.1承担签体焊接的焊工必须经考试合格,并持有有效的证书,5.2.2焊前准备及施焊环境

5.2.2.1焊条、焊剂及其它焊接材料的延存库应保持干燥,相对湿度不得大于60%,5.2.2.2当施焊环境出现下列任一情况,且无有效措施时,禁止施焊。手工焊时风速大于10m/s;

b:气体保护焊时风速大于2m/S;招对湿度大于90%;

雨雪环境。

5.2.3当焊件温度低于0C时,应在始焊处100mm范围内预热到不低于15.5.2.4焊接工艺

5.2.4.1容器施焊前的焊接工艺评定,应按国家标准《压力容器焊接工艺评定》进行.5.2.4.2容器的焊接工艺规程应按图样技术要求和评定合格的焊接工艺制订。5.2.4.3焊接工艺评定报告、焊接工艺规、施焊记录及焊工的识别标记,其保存期不少于7年,5.2.4.4当采用新材料、新工艺和国外材料时,首次施焊前必须进行焊接工艺评定。5.2.5焊缝表面的形状、尺寸及外观要求。5.2.5.1A、B类焊缝的余高(见图11)按表4的规定图

焊缝深度5(81)

12<≤25

手工焊

焊缝余高。(el)

自动焊

注;,焊缝深度:对单面煤为母材厚度,对双面焊为坡口直边部分中点至母材表面的深度。两侧分别计算。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。