JB/T 4291-1999

基本信息

标准号: JB/T 4291-1999

中文名称:焊接接头裂纹张开位移(COD)试验方法

标准类别:机械行业标准(JB)

英文名称: Crack opening displacement (COD) test method for welded joints

标准状态:已作废

发布日期:1999-06-24

实施日期:2000-01-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:428879

标准分类号

标准ICS号:机械制造>>焊接、钎焊和低温焊>>25.160.40焊接接头

中标分类号:机械>>加工工艺>>J33焊接与切割

关联标准

出版信息

页数:19 页

标准价格:18.0 元

相关单位信息

归口单位:全国焊接标准化技术委员会

标准简介

JB/T 4291-1999 JB/T 4291-1999 焊接接头裂纹张开位移(COD)试验方法 JB/T4291-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 4291-1999

本标准是对JB 4291一86《焊接接头裂纹张开位移(COD)试验方法》进行的修订。修订时,对原标准做了编辑性修改,其主要技术内容没有变化。本标准自实施之日起代替JB4291-86。本标准由全国焊接标准化技术委员会提出并归口。本标准负责起草单位:哈尔滨焊接研究所。本标准主要起草人:郑本和、周维·愚、陆祁初、刘丛民、王兰茹。本标准于1986年首次发布,本次修订系首次修订。258

中华人民共和国机械行业标准

焊接接头裂纹张开位移(COD)试验方法Test method of crack opening displacement in welded joints1范围

本标准规定了金属材料熔化焊焊接接头裂纹张开位移试验方法。JB/T4291--1999

代替JB 4291--86

本标准所规定的试验方法适用于线弹性断裂力学失效的延性断裂情况。试验中测得的启裂或失稳COD值可用于:对焊接结构进行抗断设计和安全评定,对焊接材料进行相对评定,对焊接工艺质量进行相对评定。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228-1987金属拉伸试验法

3定义与符号

3.1定义

3.1.1 COD

是指弹塑性体受工型(张开型)载荷时,原始裂纹部位的张开位移的简称,符号为の。它是描述裂纹体状态的一个断裂力学参量。相应于裂纹尖端位于焊接接头焊缝金属中的COD值用符号表示,相应于裂纹尖端位于熔合区的COD值用符号F表示:相应于裂纹尖端位于热影响区的COD值用符号H表示相应于裂纹尖端位于不受焊接热循环作用的基材中的COD值用符号表示。3.1.2特征 COD值

指对应启裂、失稳或最大载荷点的COD值。按本标准可测得这些特征COD值。它们表征材料抵抗裂教启裂和扩展的能力。

3.1.2.1相应于裂纹缓慢扩展起始点的裂纹张开位移称为启裂COD值,符号为3:相应于裂纹缓慢扩展量Aα一0.05mm的COD值称为条件启裂COD值,符号为0.05+相应于伸张区高度饱和的COD值称为炮和启裂COD值.符号为。

3.1.2.2产生脆性失稳断裂或突进行为之前没有发生稳定裂纹扩展所对应的COD值称为脆性启裂COD值,符号为3。;产生性失稳断裂或突进行为之前已发生稳定裂纹扩展所对应的iCOD值称为脑性失稳COD值,符号为。

3.1.2.3最大载荷点或最大载荷平台开始点所对应的COD值称为最大载荷COD值,符号为3m。3.1.3COD阻力曲线

相应于某一裂纹扩展量的COD值称为COD阻力值,符号为R,与裂纹扩展量Aa的关系曲线称为COD阻力曲线,简称为曲线。

3.2符号

B—-试样厚度,mm;;

南家机械工业局1999-06-24批准2001-01-01卖施

-试样宽度,mm;

JB/T 4291—1999

结构或模拟结构的试板厚度,mmag起始切口长度,mm

一裂纹(或缺口)总长度,mm;一三点弯曲加载跨距,mm

L试样总长度,mm;

Aa-——稳定裂纹扩展量,mm,

E—弹性模量,N/mm2;

泊桑比,

Kiran x

试验温度下材料的届服强度6.或g.2,N/mm*,I型应力场强度因子,N/mm2,

预制裂纹时疲劳应力场强度因子的最大值,N/nmaz;Y(a/W)—试样几何形状因子;

Pmar-预制裂纹时疲劳载荷的最大值,N ,Pimin

预制裂纹时疲劳载荷的最小值,N;疲劳循环过程中,载荷最小值与最大值之比,邸,R Phmin/Pfmr

试验载荷N;

PP-V曲线开始偏离线性时的载荷值,N;P.-—试验停机点载荷.N;

一裂纹缓慢扩展起始点的施加载荷,N;试样的被限载荷,N;

对三点李曲试样:

PL=1. 456×号

(w-a)\a

试验载荷的最大值,N;

一裂纹嘴上测得的夹式引伸计张开位移,mm;V.--启裂点夹式引伸计张开位移,mm,Vt—一试验停机点夹式引伸计张开位移,mm,Pmx

一最大载荷或最大载荷平台起始点对应的夹式引伸计张开位移,mm;Vp——夹式引伸计张开位移的塑性部分,mmrp-

一试样塑性变形阶段的旋转因子;:Z一来式引伸计装卡部位到试样表面的距离,mmA-以剩余标准差表示的分散值,mn。4试验方法概述

本标准规定采用带预制裂纹的单边缺口三点弯曲试样求进行COD试验。首先,从被检验的焊接试板或焊接结构上制取焊接接头(包括焊缝金属、熔合区,热影响区、母材)试样,在试样上制备包括疲劳裂纹在内的组合式尖锐缺口。然后,进行三点弯曲加载,记录P-V曲线。最后采用规定的计算式将P-V曲线上选择点的裂纹嘴张开位移换算为对应的裂纹尖端张开位移。试验中借勘电位法等物理监测方法、金相剖面法、阻力曲线法等来获得特征COD值。260

5试样及其制备

JB/T 4291---1999

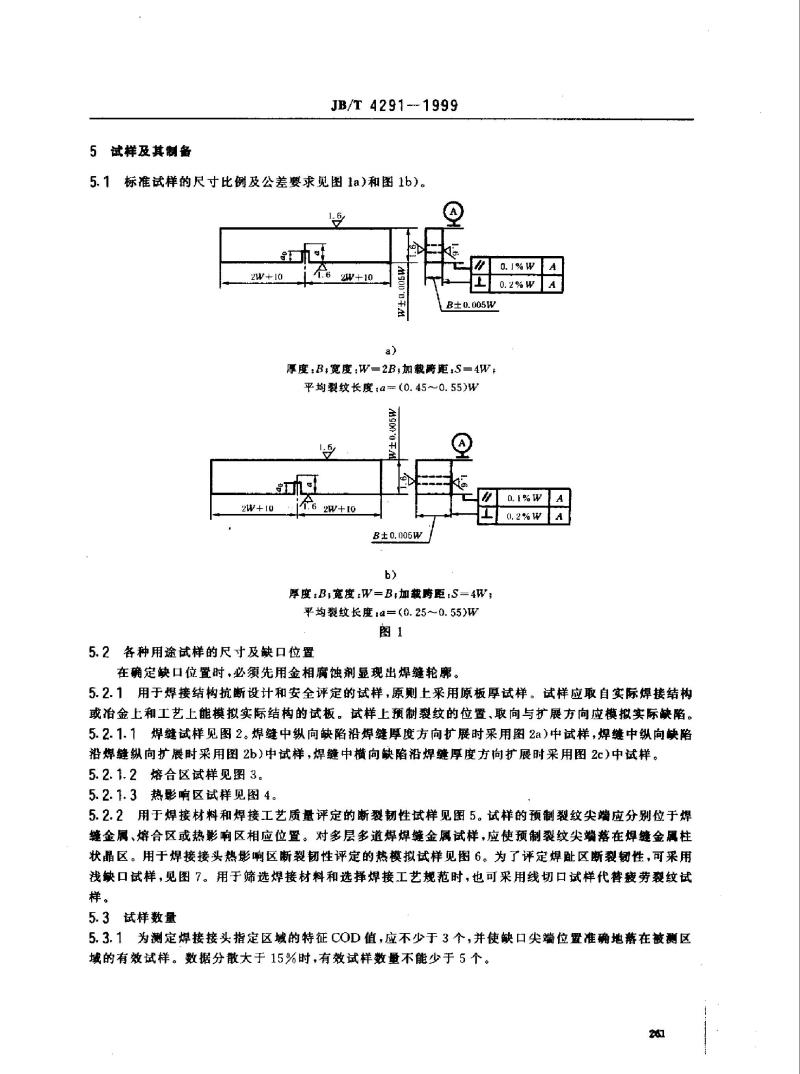

5.1标准试样的尺寸比例及公差要求见图1a)和图1b)。?

。 2W+10

B±0.005W

厚度:B,宽度:W=2B加载离距?S=4W平均裂纹长度:a-(0.45~0.55)WM9000Tm

添:2W+10

B± 0.005W

厚度:B,宽度:W=B加载尊距:S=4W;平均裂纹长度:a=(0.25~0.55)W图1

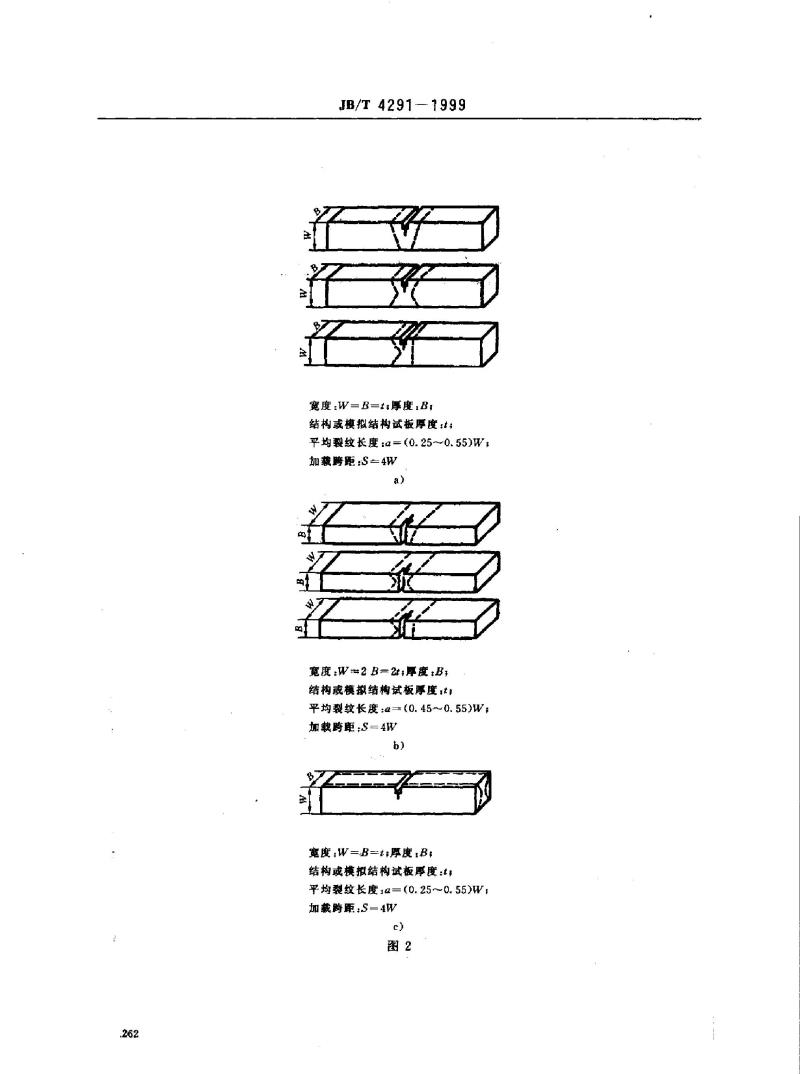

5.2各种用途试样的尺寸及缺口位置在确定缺口位置时,必须先用金相腐蚀剂显现出焊缝轮廊。5.2.1用于焊接结构抗断设计和安全评定的试样,原则土采用原板厚试样。试样应取自实际焊接结构或冶金上和工艺上能模拟实际结构的试板。试样上预制裂纹的位置、取向与扩展方向应模拟实际缺陷。5.2.1.1焊缝试样见图2。焊缝中纵向缺陷沿焊缝厚度方向扩展时采用图2a)中试样,焊继中纵向缺陷沿焊缝纵向扩展时采用图2b)中试样,焊缝中横向缺陷沿焊缝厚度方扩展时采用图2c)中试样。5.2.1.2熔合区试样见图3。

5.2.1.3热影响区试样见图4。

5.2.2用于焊接材料和焊接工艺质量评定的断裂韧性试样见图5。试样的预制裂纹尖端应分别位于焊缝金属、熔合区或热影响区相应位置。对多层多道焊焊金属试样,应使预制裂纹尖端落在焊缝金属柱状晶区。用于焊接接头热影响区断裂韧性评定的热模拟试样见图6。为了评定焊趾区断裂韧性,可采用浅缺口试样,见图7。用于筛选焊接材料和选择焊接工艺规范时,也可采用线切口试样代替劳裂纹试样。

5.3试样数量

5.3.1为测定焊接接头指定区域的特征COD值,应不少于3个,并使缺口尖端位置准确地落在被测区域的有效试样。数据分散大于15%时,有效试样数量不能少于5个。1

JB/T 42917999

宽度:W=B=t;厚度B:

结构或模拟结构试板厚度:;

平均数纹长度:4=(0.25~0.55)W加裁跨距:S=4WbzxZ.net

宽度:W=2B=2t厚度:B

结构或模拟结构试板厚度:tt

平均裂纹长度:α-(0.450.55)W加载跨距;S=4W

宽度,W=B二t+厚度:B

结构或模拟结构试板厚度:t

平均裂纹长度:α=(0.25~0.55)W;加载跨距:S=4W

宽度:W=B=t厚度:B:

结树或模拟结构试板厚度:t

平均裂纹长度a=(0.25~0.55)W

加载跨距:S=4W

宽度:W=B=+厚度:B

结构或模拟结构试板厚度:t!

平均裂纹长度:a=(0.25~0.55)W;加载跨距:S=4W

JB/T 4291—1999

宽度:W=2B=2t;厚度,B,

结构或模拟结构试板厚度t

平均裂纹长度:a=(0.45~0.55)W;加棘跨距;S= 4W

宽度:W=2B-2t;厚度:B;

结构或模拟结构试板厚度:t;

平均裂纹长度;Q=(0.45-0.55)W,加载跨距:S=4W

JB/T 4291—1999

宽度.W;

当板厚:t<20mm时,W=B,

推荐:W=B=14mm。

当板厚=20mm时,W2B

推 荐:W=2B=28mm。

厚度B,

试板厚度:t

H心年

宽度.W2B

厚度:B.B=t/2;

平均裂纹长度ra=2.5mmz

加献胖距;S=4W

板厚,

JB/T4291—1999

5.3.2用阻力曲线法求5;时,应采用5~8个有效试样。5.4机機缺口的加工

5.4.1采用疲劳裂纹试样的初始机械缺口的加工要求宽度:W=Bt

厚度;B

平均裂纹长度:α=2.5mm

加载距:S=4W

可以用直径不超过0.15mm的丝线切割。当缺口的机械加工部分长度超过2.5mm时,可采用组合式缺口(即由铣切口和线切口两部分组合而成),要求从疲劳裂纹尖端到缺口表面的包迹线不超过30°,切口长度α≤a一2mm见图8a)。5.4.2采用机加工细缺口试样的加工要求可用直径不超过0.08mm的钼丝线切割。缺口长度超过2.5mm时,可用组合式缺口。要求缺口尖端到缺口表面的包迹线不超过30°,切口总长度为,见图8b)。on

整体刀口

5.5疲劳裂纹预制

粘贴刀口

整体乃口

5.5.1疲劳裂纹预制时的加载跨距S-4W。5.5.2应力比R应在0~0.2范围内。5.5.3在疲劳裂纹预制的整个过程中,应保证Pm满足式(1)和式(2)要求:Pmar≤0. 5PL

式中:Y为a/W的函数,列于表l。-0.01EBVW

粘贴乃口

5.5.4疲劳裂纹的长度应不小于2.0mm。对于W=2B的试样,劳裂纹预制后裂纹总长度应符合=(0.45~0.55)W。对于W=B的试样,疲劳裂纹预制后裂纹总长度应符合a一(0.25~0.55)W。269

.0.260

JB/T4291-1999

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB 4291一86《焊接接头裂纹张开位移(COD)试验方法》进行的修订。修订时,对原标准做了编辑性修改,其主要技术内容没有变化。本标准自实施之日起代替JB4291-86。本标准由全国焊接标准化技术委员会提出并归口。本标准负责起草单位:哈尔滨焊接研究所。本标准主要起草人:郑本和、周维·愚、陆祁初、刘丛民、王兰茹。本标准于1986年首次发布,本次修订系首次修订。258

中华人民共和国机械行业标准

焊接接头裂纹张开位移(COD)试验方法Test method of crack opening displacement in welded joints1范围

本标准规定了金属材料熔化焊焊接接头裂纹张开位移试验方法。JB/T4291--1999

代替JB 4291--86

本标准所规定的试验方法适用于线弹性断裂力学失效的延性断裂情况。试验中测得的启裂或失稳COD值可用于:对焊接结构进行抗断设计和安全评定,对焊接材料进行相对评定,对焊接工艺质量进行相对评定。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228-1987金属拉伸试验法

3定义与符号

3.1定义

3.1.1 COD

是指弹塑性体受工型(张开型)载荷时,原始裂纹部位的张开位移的简称,符号为の。它是描述裂纹体状态的一个断裂力学参量。相应于裂纹尖端位于焊接接头焊缝金属中的COD值用符号表示,相应于裂纹尖端位于熔合区的COD值用符号F表示:相应于裂纹尖端位于热影响区的COD值用符号H表示相应于裂纹尖端位于不受焊接热循环作用的基材中的COD值用符号表示。3.1.2特征 COD值

指对应启裂、失稳或最大载荷点的COD值。按本标准可测得这些特征COD值。它们表征材料抵抗裂教启裂和扩展的能力。

3.1.2.1相应于裂纹缓慢扩展起始点的裂纹张开位移称为启裂COD值,符号为3:相应于裂纹缓慢扩展量Aα一0.05mm的COD值称为条件启裂COD值,符号为0.05+相应于伸张区高度饱和的COD值称为炮和启裂COD值.符号为。

3.1.2.2产生脆性失稳断裂或突进行为之前没有发生稳定裂纹扩展所对应的COD值称为脆性启裂COD值,符号为3。;产生性失稳断裂或突进行为之前已发生稳定裂纹扩展所对应的iCOD值称为脑性失稳COD值,符号为。

3.1.2.3最大载荷点或最大载荷平台开始点所对应的COD值称为最大载荷COD值,符号为3m。3.1.3COD阻力曲线

相应于某一裂纹扩展量的COD值称为COD阻力值,符号为R,与裂纹扩展量Aa的关系曲线称为COD阻力曲线,简称为曲线。

3.2符号

B—-试样厚度,mm;;

南家机械工业局1999-06-24批准2001-01-01卖施

-试样宽度,mm;

JB/T 4291—1999

结构或模拟结构的试板厚度,mmag起始切口长度,mm

一裂纹(或缺口)总长度,mm;一三点弯曲加载跨距,mm

L试样总长度,mm;

Aa-——稳定裂纹扩展量,mm,

E—弹性模量,N/mm2;

泊桑比,

Kiran x

试验温度下材料的届服强度6.或g.2,N/mm*,I型应力场强度因子,N/mm2,

预制裂纹时疲劳应力场强度因子的最大值,N/nmaz;Y(a/W)—试样几何形状因子;

Pmar-预制裂纹时疲劳载荷的最大值,N ,Pimin

预制裂纹时疲劳载荷的最小值,N;疲劳循环过程中,载荷最小值与最大值之比,邸,R Phmin/Pfmr

试验载荷N;

PP-V曲线开始偏离线性时的载荷值,N;P.-—试验停机点载荷.N;

一裂纹缓慢扩展起始点的施加载荷,N;试样的被限载荷,N;

对三点李曲试样:

PL=1. 456×号

(w-a)\a

试验载荷的最大值,N;

一裂纹嘴上测得的夹式引伸计张开位移,mm;V.--启裂点夹式引伸计张开位移,mm,Vt—一试验停机点夹式引伸计张开位移,mm,Pmx

一最大载荷或最大载荷平台起始点对应的夹式引伸计张开位移,mm;Vp——夹式引伸计张开位移的塑性部分,mmrp-

一试样塑性变形阶段的旋转因子;:Z一来式引伸计装卡部位到试样表面的距离,mmA-以剩余标准差表示的分散值,mn。4试验方法概述

本标准规定采用带预制裂纹的单边缺口三点弯曲试样求进行COD试验。首先,从被检验的焊接试板或焊接结构上制取焊接接头(包括焊缝金属、熔合区,热影响区、母材)试样,在试样上制备包括疲劳裂纹在内的组合式尖锐缺口。然后,进行三点弯曲加载,记录P-V曲线。最后采用规定的计算式将P-V曲线上选择点的裂纹嘴张开位移换算为对应的裂纹尖端张开位移。试验中借勘电位法等物理监测方法、金相剖面法、阻力曲线法等来获得特征COD值。260

5试样及其制备

JB/T 4291---1999

5.1标准试样的尺寸比例及公差要求见图1a)和图1b)。?

。 2W+10

B±0.005W

厚度:B,宽度:W=2B加载离距?S=4W平均裂纹长度:a-(0.45~0.55)WM9000Tm

添:2W+10

B± 0.005W

厚度:B,宽度:W=B加载尊距:S=4W;平均裂纹长度:a=(0.25~0.55)W图1

5.2各种用途试样的尺寸及缺口位置在确定缺口位置时,必须先用金相腐蚀剂显现出焊缝轮廊。5.2.1用于焊接结构抗断设计和安全评定的试样,原则土采用原板厚试样。试样应取自实际焊接结构或冶金上和工艺上能模拟实际结构的试板。试样上预制裂纹的位置、取向与扩展方向应模拟实际缺陷。5.2.1.1焊缝试样见图2。焊缝中纵向缺陷沿焊缝厚度方向扩展时采用图2a)中试样,焊继中纵向缺陷沿焊缝纵向扩展时采用图2b)中试样,焊缝中横向缺陷沿焊缝厚度方扩展时采用图2c)中试样。5.2.1.2熔合区试样见图3。

5.2.1.3热影响区试样见图4。

5.2.2用于焊接材料和焊接工艺质量评定的断裂韧性试样见图5。试样的预制裂纹尖端应分别位于焊缝金属、熔合区或热影响区相应位置。对多层多道焊焊金属试样,应使预制裂纹尖端落在焊缝金属柱状晶区。用于焊接接头热影响区断裂韧性评定的热模拟试样见图6。为了评定焊趾区断裂韧性,可采用浅缺口试样,见图7。用于筛选焊接材料和选择焊接工艺规范时,也可采用线切口试样代替劳裂纹试样。

5.3试样数量

5.3.1为测定焊接接头指定区域的特征COD值,应不少于3个,并使缺口尖端位置准确地落在被测区域的有效试样。数据分散大于15%时,有效试样数量不能少于5个。1

JB/T 42917999

宽度:W=B=t;厚度B:

结构或模拟结构试板厚度:;

平均数纹长度:4=(0.25~0.55)W加裁跨距:S=4WbzxZ.net

宽度:W=2B=2t厚度:B

结构或模拟结构试板厚度:tt

平均裂纹长度:α-(0.450.55)W加载跨距;S=4W

宽度,W=B二t+厚度:B

结构或模拟结构试板厚度:t

平均裂纹长度:α=(0.25~0.55)W;加载跨距:S=4W

宽度:W=B=t厚度:B:

结树或模拟结构试板厚度:t

平均裂纹长度a=(0.25~0.55)W

加载跨距:S=4W

宽度:W=B=+厚度:B

结构或模拟结构试板厚度:t!

平均裂纹长度:a=(0.25~0.55)W;加载跨距:S=4W

JB/T 4291—1999

宽度:W=2B=2t;厚度,B,

结构或模拟结构试板厚度t

平均裂纹长度:a=(0.45~0.55)W;加棘跨距;S= 4W

宽度:W=2B-2t;厚度:B;

结构或模拟结构试板厚度:t;

平均裂纹长度;Q=(0.45-0.55)W,加载跨距:S=4W

JB/T 4291—1999

宽度.W;

当板厚:t<20mm时,W=B,

推荐:W=B=14mm。

当板厚=20mm时,W2B

推 荐:W=2B=28mm。

厚度B,

试板厚度:t

H心年

宽度.W2B

厚度:B.B=t/2;

平均裂纹长度ra=2.5mmz

加献胖距;S=4W

板厚,

JB/T4291—1999

5.3.2用阻力曲线法求5;时,应采用5~8个有效试样。5.4机機缺口的加工

5.4.1采用疲劳裂纹试样的初始机械缺口的加工要求宽度:W=Bt

厚度;B

平均裂纹长度:α=2.5mm

加载距:S=4W

可以用直径不超过0.15mm的丝线切割。当缺口的机械加工部分长度超过2.5mm时,可采用组合式缺口(即由铣切口和线切口两部分组合而成),要求从疲劳裂纹尖端到缺口表面的包迹线不超过30°,切口长度α≤a一2mm见图8a)。5.4.2采用机加工细缺口试样的加工要求可用直径不超过0.08mm的钼丝线切割。缺口长度超过2.5mm时,可用组合式缺口。要求缺口尖端到缺口表面的包迹线不超过30°,切口总长度为,见图8b)。on

整体刀口

5.5疲劳裂纹预制

粘贴刀口

整体乃口

5.5.1疲劳裂纹预制时的加载跨距S-4W。5.5.2应力比R应在0~0.2范围内。5.5.3在疲劳裂纹预制的整个过程中,应保证Pm满足式(1)和式(2)要求:Pmar≤0. 5PL

式中:Y为a/W的函数,列于表l。-0.01EBVW

粘贴乃口

5.5.4疲劳裂纹的长度应不小于2.0mm。对于W=2B的试样,劳裂纹预制后裂纹总长度应符合=(0.45~0.55)W。对于W=B的试样,疲劳裂纹预制后裂纹总长度应符合a一(0.25~0.55)W。269

.0.260

JB/T4291-1999

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。