HG/T 2422-1993

基本信息

标准号: HG/T 2422-1993

中文名称:轻质纯碱蒸汽加热燃烧炉

标准类别:化工行业标准(HG)

英文名称: Light Soda Ash Steam Heating Combustion Furnace

标准状态:已作废

发布日期:1993-03-11

实施日期:1993-10-01

作废日期:2009-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:585239

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

替代情况:被HG/T 2422-2009代替

出版信息

页数:17页

标准价格:18.0 元

相关单位信息

标准简介

HG/T 2422-1993 轻质纯碱蒸汽加热燃烧炉 HG/T2422-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2422—93

轻质纯碱蒸汽加热烧炉

1993-03-11发布

中华人民共和国化学工业部

1993-10-01实施

中华人民共和国化工行业标准

轻质纯碱蒸汽加热缎烧炉

1主题内容与适用范围

HG/T2422—93

本标准规定了纯减工业焕烧重碱生产轻质纯碱蒸汽加热焕烧炉(以下简称瑕烧炉)的型式及基本参数、设计要求、制造、装配与安装、试验方法、检验规则和标志、包装、运输及贮存等要求,本标准适用于内直径1.8~3.6m各种规格搬烧炉的设计、制造、检验与验收。焕烧炉内直径超出上述范围时,亦可参照使用。2引用标准

钢制压力容器

GB1184

GB1300

GB1720

GB1804

钢制管壳式换热器

危险货物包装标志

包装储运图示标志

优先数和优先数系

碳素结构钢

制造锅炉用碳索钢及低合金钢钢板普通碳素结构钢冷轧钢带

形状和位置公差未注公差的规定焊接用钢丝

漆膜附着力测定法

公差与配合未注公差尺寸的极限偏差GB3077

GB3087

GB3181

GB3323

GB5117

GB5118

GB5293

GB6404

GB6654

GB7233

GB8163

GB9443

GB9444

合金结构钢技术条件

低中压锅炉用无缝钢管

漆膜颜色标准样本

钢熔化焊对接接头射线照相和质量分级碳钢焊条

低合金钢焊条

碳索钢埋弧焊用焊剂

齿轮装置噪声声功率级测定方法压力容器用碳素钢和低合金钢厚钢板铸钢件超声探伤及质量评级方法输送流体用无缝钢管

铸钢件渗透探伤及缺陷显示迹痕的评级方法铸钢件磁粉探伤及质量评级方法GB10095

GB11368

渐开线圆柱齿轮精度

齿轮传动装置清洁度

中华人民共和国化学工业部1993-03-11批准1993-10-01实施

产品标牌

JB1152

JB2536

JB2759

JB2880

JB3963

JB3965

JB4708

HG/T2422-93

锅炉和钢制压力容器对接焊缝超声波探伤压力容器油漆、包装、运输

机电产品包装通用技术条件

钢制焊接常压容器技术条件

压力容器锻件超声波探伤

钢制压力容器磁粉探伤

钢制压力容器焊接工艺评定

ZBG93010

ZBJ19004

ZBJ19005

ZBJ74003

高频电阻焊螺旋翅片管

圆柱齿轮减速器

圆柱齿轮减速器加载试验方法

压力容器用钢板超声波探伤

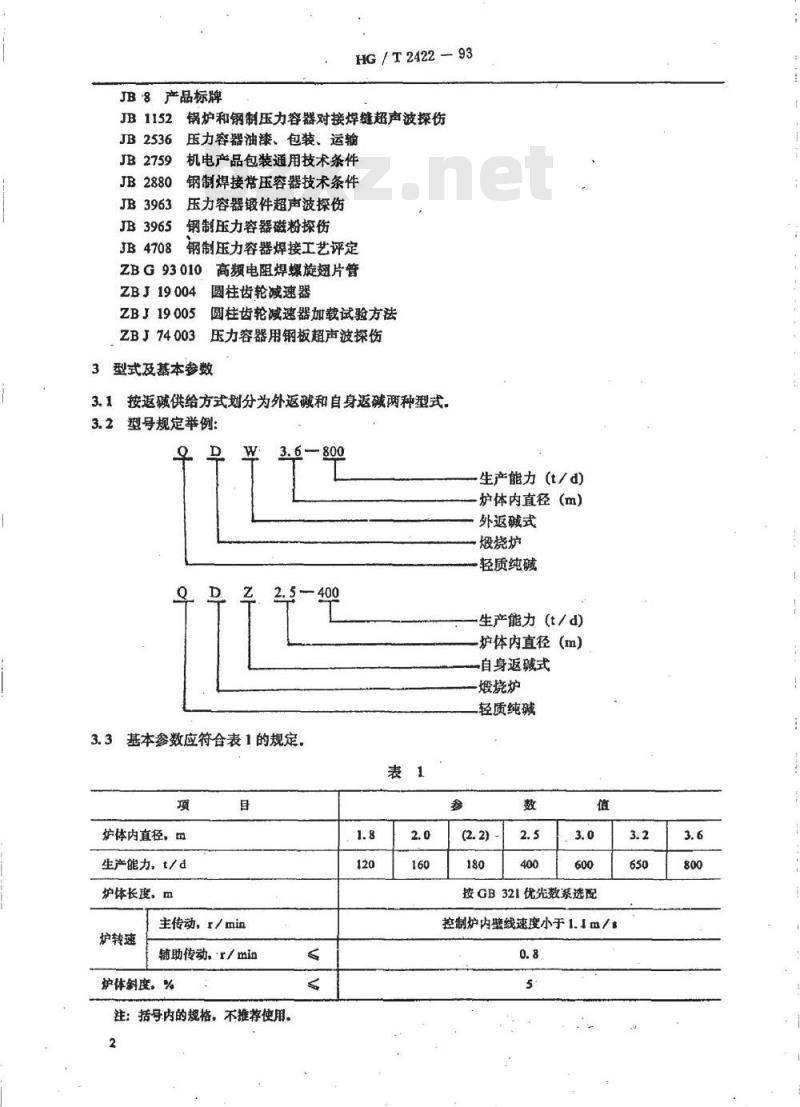

3型式及基本参数

按返碱供给方式划分为外返碱和自身返碱两种型式。3.1

3.2型号规定举例:

生产能力(t/d)

炉体内直径(m)

外返碱式

缎烧炉

轻质纯碱

生产能力(t/d)

炉体内直径(m)

自身返碱式

搬烧炉

-轻质纯碱

3.3基本参数应符合表1的规定

炉体内直径,m

生产能力,t/d

炉体长度,m

炉转速

主传动,r/min

辅助传动,r/min

炉体斜度,%

注:括号内的规格,不推荐使用。2

按GB321优先数系选配

控制炉内壁线速度小于1.1m/s

4设计要求

HG/T2422—93

4.1材料

4.1.1炉体应符合GB700中Q235-A的规定.4.1.2翘片管基管应符合GB3087或GB8163中20号无缝钢管的规定,翅片应符合GB716中Q235-A冷轧钢带的规定,

4.1.3小齿轮应符合GB3077中42CrMo的规定(允许采用45号钢锻件,经热处理和机械加工后,齿面硬度和精度等级不得低于42CrMo钢锻件的规定值)。锻件必要的试验范围按表2的规定、表2

锻件组别

检验特性

测定每一锻件的硬度

组别的基本标志

组成批的条件

共同进行热处理的同一钢号的锻件验收时的必要

力学性能指标

试验方法

每一锻件均受试验

4.1.4大齿圈ZG35CrMo应符合表3的规定(允许采用ZG45,经热处理和机械加工后,齿面硬度和精度等级不得低于ZG35CrMo的规定值).铸钢件进行时效处理。铸钢件进行100%超声波探伤检验,按GB7233进行,3级为合格,表3

ZG35CrMo

ZG35CrMo

0.30~0.40

热处理类型

0.50~0.80

0.80~1.10

0.20~0.30

302~341

4.1.5滚圈、托轮、挡轮、托轮轴应符合GB3077中35CrMo、42CrMo的规定。锻件必要的试验范围按表2的规定,

4.1.6汽室钢板应符合GB713中20g、16Mng或GB6654中20R、16MnR的规定,厚度大于38mm的20g、20R钢板、厚度大于30mm的16Mng、16MnR钢板应正火状态使用,并逐张进行超声波探伤检验,按ZBJ74003进行,Ⅲ级为合格。4.1.7焊条、自动埋弧焊的焊丝、焊剂应符合GB5117、GB5118、GB5293的规

GB1300、

4.2设计原则

4.2.1工艺条件

压力:2.8~3.5MPa

HG/T2422—93

温度:饱和蒸汽温度+过热度(过热度<50℃)℃b.

重碱水份:≤20%

熳烧炉出气温度:105℃此内容来自标准下载网

搬烧炉出碱温度:180~210℃

技术指标

炉气二氧化碳浓度:>85%(干基、体积%)b.

蒸汽消耗:折算在重碱水份18%、饱和蒸汽压力3.0MPa工况下,每吨纯碱消耗蒸汽1400kg以下

c,连续运转时间:搬烧炉在规定工艺条件和不低于80%生产能力的负荷下,连续运转时间不少于2.2×10h,

4.2.3考核规则

。生产能力:指连续72小时生产考核所得平均日产量。产量计算方法:产量一成品量+搬烧炉出口至成品包装过程的各类摄失,b。炉气二氧化碳浓度:在0~98Pa负压操作条件下取样分析所得数据.C。蒸汽消耗:指连续72小时生产考核中单位产量所消耗蒸汽量的平均值。并折算在重碱水份18%、饱和蒸汽压力3.0MPa工况下,每吨纯碱的蒸汽消耗量,4.2.4机械设备

4.2.4.1设备应符合本标准的要求,并按照国家规定程序批准的图样和技术文件制造。4.2.4.2翅片管的翅片与基管采用高频电阻焊,4.2.4.3大齿圈布置在靠近固定端滚圈的位置。4.2.4.4主传动和辅助传动装置应使小齿轮带动大齿圈向上回转.4.2.4.5自身返碱焕烧炉设置取料圈,其位置和尺寸应满足工艺设计要求4.2.4.6自身返碱焕烧炉返碱管的数量、螺旋角、旋向和截面尺寸应满足工艺设计要求.4.2.4.7小齿轮和大齿圈按中硬齿面设计4.2.4.8自由端托轮的位置应考虑炉体受热膨胀,在冷态和热态下,自由端滚圈两个端面均不得位于托轮两个端面之外。

4.2.4.9挡轮的结构型式宜采用机械信号挡轮.4.2.4.10小齿轮与大齿圈接触面采用稀油润滑.滚圈与托轮、挡轮接触面采用稀油润滑或石墨润滑。

小齿轮与大齿圈设置防尘罩,滚圈、托轮、挡轮设置安全防尘罩,并具有通风条件,4.2.4.11

4.2.4.12旋转接头与外部的连接不得用硬连接,应采用波纹短管或其它补偿装置,托轮、挡轮轴承采用滚动轴承,设计计算寿命不低于8×10h。4.2.4.13

4.2.4.14汽室的设计、制造、检验与验收应遵守国家劳动部颁发的《压力容器安全技术监察规程》的规定。

4.2.4.15汽室隔水圈与汽室管板、平板的焊接接头型式采用全熔透焊缝.4.2.4.16加热管与汽室管板的连接型式采用强度胀加密封焊或强度焊加贴胀,并符合GB151的规定,

4.2.4.17旋转接头采用石墨环机械密封型或柔性石墨填料型。石墨环寿命不应低于8×10°h,柔性石墨填料更换周期不应低于4:3×10*h,4.2.4.18炉头、炉尾密封装置采用气缸压紧式端面密封,4.2.4.19对主减速机的要求

HG/T2422--93

应符合ZBJ19004等标准的规定

传动齿轮的制造精度不低于GB10095规定的8-7-7级,b.

噪声应不大于85dB(A)。

内腔清洁度应不低于GB11368规定的D级.d.

高速齿轮应力循环次数不低于5×107e

4.2.4.20计算保温层厚度时,取保温层外表面温度为50℃。4.2.4.21焕烧炉的设计寿命一般不低于15年.4.2.5电控

4.2.5.1应保证对电动机连续供电,如事故断电,必须在15分钟内恢复供电,4.2.5.2主电机和辅助电机电气控制线路互为联锁,以保证辅助电机离合器没有摘除时主电机不能启动。

4.2.5.3带有变频调速装置的主电机应考虑设置旁路启动回路。4.2.6仪控

4.2.6.1仪表电源应采用不停电供电装置,仪表压缩空气压力应保持在仪控设备要求的范围内,4.2.6.2应采用自动调节,使入炉蒸汽压力和闪发汽压力保持在设计规定范围内,4.2.6.3应采用自动调节,使炉内压力保持在0~98Pa负压下操作,4.2.6.4应采用自动调节,使冷凝水贮罐、闪发罐的液位保持在设计规定范围内,液封效果好,杜绝跑汽。

5制造

5.1炉体

5.1.1制造、检验与验收除符合本标准规定外,还应符合JB2880的规定。5.1.2简节外圆周长允许偏差±3mm,5.1.3每个筒节纵焊缝条数:炉体内直径大于3.0m时不得多于三条;内直径不大于3.0m时不得多于二条。最短拼板弧长不得小于1/4周长,5.1.4拼板时筒节最短长度不宜小于1m,接近于1m的简节不得多于一节。且不应布置在滚圈、大齿圈附近。

5.1.5各相邻简节的纵向焊缝应互相错开,其距离沿周长不小于800mm。5.1.6筒节纵、环焊缝的坡口宜采用机械加工。采用非机械加工时,坡口必须打磨光洁:加工后应对坡口的型式与尺寸进行检查。5.1.7纵向焊缝对口错边量b不大于1mm(图1);环向焊缝对口错边量b≤10%5,且不大于2mm(图1).

纵向焊缝

环向焊缝

5.1.8不等厚钢板对接时,如两板厚度差大于薄板厚度的30%或超过5mm时,在简节外侧按图2HG/T2422—93

所示L>3(5-)的要求削薄厚板的边缘。L段表面粗糙度Ra≤25μm,图2

5.1.9对接焊缝形成的棱角E,不大于3mm,E,不大于2mm纵焊缝用弦长B等于1/6D的样板检查(图3):环焊缝用长度不小于300mm的检查尺检查(图4)。图3纵焊缝

图4环焊缝

5.1.10采用松套结构滚圈时:炉体垫板均应与筒简节紧密贴合,其间隙盘不大于0.5mm。5.1.11炉体垫板与炉体的焊缝应尽盘避开简节纵向焊缝,无法避开时,被炉体垫板爱盖的纵向焊缝,均应打磨至与母材齐平,

5.1.12炉体垫板与筒节焊后进行整体退火处理消除焊接残余应力,再进行炉体垫板的机械加工。5.1.13炉体焊缝应进行20%射线探伤检验。按GB3323进行,Ⅱ级为合格,5.1.14返碱管的焊接采取连续焊。角焊缝的腰高等于返碱管的壁厚。5.1.15

为合格,

返碱管焊后盛水试漏,或进行0.05MPa压缩空气渗漏试验,保压10min后检查,无泄漏5.1.16焊缝外形尺寸应达到下列要求:HG/T2422—93

焊缝余高(见图5)按表4的规定图5

焊缝深度

12手工焊

自动焊

焊缝深度:对单面焊为母材厚度;对双面焊为坡口直边部分中点至母材表面的深度,两侧分别计算。注:

对焊缝宽度不作具体规定,但焊缝在焊接接头每边的覆盖宽度不小于3mm角焊缝的腰高图样无规定时,应取施焊件中较薄板的厚度,5.1.17简节同一断面上最大内径与最小内径之差应不大于表5的规定,表5

炉体内直径D

安装大齿圈、滚圈的简节

其余筒节

(2200)

5.1.18炉体同轴度公差、炉体直线度公差不得大于表6的规定,表6

炉体内直径D

炉体同轴度公差

炉体直线度公差

外返碱式:2L/10000(L-炉体长度)2500

自身返碱式:2.5L/10.000(L-炉体长度)3000

5.1.19炉体焊后,前后滚圈中心距偏差不超过±5L,/10000(L,一前后滚圈中心距mm)。炉体长HG/T242293

度偏差不超过±5L/10000(L炉体长度mm)5.1.20滚圈与炉体垫板的连接采用松套结构时,应保证两者之间冷态径向间隙为0.2±0.1mm,冷态轴向间隙为0~0.3mm。

5.1.21炉体上开孔时,开孔边缘与炉体焊缝的距离不小于100mm,5.2加热管

5.2.1翅片管除应符合本标准要求外,还应符合ZBG93010的规定,5.2.2翅片管加热线上未连续焊接长度应补焊完整5.2.3翅片管直线度每米应不大于1mm,且在总长上不大于5mm。5.2.4翅片管对接焊缝两侧光管长度在满足射线探伤需要的前提下应尽量缩短。5.2.5翅片管对接成加热管,对接采用氩弧焊,其对接焊缝不得超过三条。对口错边量应不超过管子壁厚的15%,且不大于0.5mm。对接后直线度偏差以不影响顺利穿管为限,5.2.6加热管总长度用钢卷尺在147N的拉力下测量,应符合图样要求,5.2.7加热管对接焊缝进行100%射线探伤检验,按GB3323进行,Ⅲ级为合格.5.2.8加热管逐根进行水压试验,试验压力为设计压力的二倍,保压10min后检查,无泄漏为合格.

5.2.9炉内、外不凝气环形管的对接焊缝进行100%射线探伤检验。按G.B3323进行,Ⅲ级为合格。

5.3小齿轮

5.3.1热处理后,齿面硬度不低于HB341,且高于大齿圈齿面硬度,其差值不低于HB30.5.3.2制造精度按GB10095中9-9-8级执行.5.3.3锻件进行100%超声波探伤检验,按JB3963进行,I级为合格,5.3.4啮合面进行磁粉或渗透探伤检查.磁粉探伤按JB3965进行,I级为合格渗透探伤按GB150附录H进行.

5.4大齿圈

5.4.1热处理后,齿面硬度不低于HB302.5.4.2制造精度按GB10095中9-9-8级执行5.4.3对大齿圈铸钢件缺陷的处理,应符合以下规定:。粗加工后,大齿圈轮廊上啮合面以外的缺陷,下述情况允许补焊;切宽度不超过所在面宽度的10%,切凿深度不超过壁厚的10%,切凿面积总和不超过各所在面总面积的2%,但连同毛坏件的切凿面积在内总和不超过各所在面总面积的4%。b.补焊前必须预热,补焊后进行热处理消除焊接残余应力。补焊处中心地带的表面硬度不低于母材硬度的90%.

c。精加工后啮合面不允许进行补焊。5.4.4啮合面进行磁粉或渗透探伤检查。磁粉探伤按GB9444进行,I级为合格。渗透探伤按GB9443进行,I级为合格。

5.5滚圈

5.5.1热处理后,工作表面硬度为HB170~217。工作表面至50mm深度范围内,其变化值不超过HB15(由制造厂提供热处理试样的硬度分布曲线).5.5.2工作表面粗糙度Ra≤3.2μm。5.5.3工作面三分之一厚度范围内进行超声波探伤检验,按JB3963进行,I级为合格。5.5.4全部机械加工表面进行磁粉探伤检查。按JB3965进行,I级为合格。5.6托轮、挡轮

5.6.1调质处理后,工作表面硬度为HB200~247.工作表面至25mm深度范围内,其变化值不8

HG/T2422-93

超过HB15(由制造厂提供热处理试样的硬度分布曲线)5.6.2工作表面硬度应高于对应滚圈工作表面硬度,其差值为HB20~355.6.3工作表面粗糙度Ra≤3.2μm5.6.4工作面三分之一厚度范围内进行超声波探伤检验,按JB3963进行,I级为合格。5.6.5全部机械加工表面进行磁粉探伤检查。按GB3965进行,I级为合格,5.7托轮轴

5.7.1调质处理后,工作表面硬度为HB285~352.5.7.2托轮轴与托轮轴承、密封件配合处轴颈的表面粗糙度Ra<3.2um,5.7.3锻件进行100%超声波探伤检验。按JB3963进行,I级为合格。5.7.4全部机械加工表面进行磁粉探伤检查。按JB3965进行,I级为合格。5.8汽室

5.8.1焊接应进行工艺评定,按JB4708规定进行。5.8.2筒体A类焊缝应进行100%射线探伤检验,按GB3323进行,Ⅱ级为合格板厚超过38mm时,还应进行100%超声波探伤复验,按JB1152进行,I级为合格。5.8.3管板、平板与内、外短简连接的角焊缝采用氩弧焊打底。焊后进行磁粉或渗透探伤检查。磁粉探伤按JB3965进行,I级为合格。渗透探伤按GB150附录H进行.5.8.4管板、平板允许拼焊,拼接焊缝不多于三条,应尽盘避开管孔。管板、平板拼焊完毕,在整个工作面上平面度公差不超过2mm,拼接焊缝进行100%射线探伤检验,按GB3323进行,Ⅱ级为合格。板厚超过38mm时,还应进行100%超声波探伤复验,按JB1152进行,I级为合格。拼接后管板、平板还应作消除应力热处理。5.8.5焊缝的返修应符合GB150的规定,5.8.6汽室组焊后进行整体退火处理消除焊接残余应力,再进行水压试验试验压力按GB150第1.9.1条的规定,保压30min后检查,无泄漏为合格,5.8.7水压试验合格后,进行管板管孔和平板工艺孔的机械加工,5.8.8管板和平板的平面度公差不应超过其外径的0.1%.5.8.9胀管前,加热管管头应呈退火状态,退火长度应不小于100mm,5.8.10加热管与管板连接采用强度胀加密封焊结构时,强度胀胀管率控制在1.0%~2.1%范围内。密封焊应采取可靠的焊接工艺保证焊接质量,5.8.11胀管率采用下列公式计算(测量时要求精确到小数点后第二位):H

式中:H—胀管率;%

d,d,-s

di-—胀完后的管子实测内径,mm;dz—未胀时的管子实测内径,mm;d—未胀时管孔的实测直径,mm;×100%

5—未胀时管孔实测直径与管子实测外径之差,mm5.8.12每台炉每种规格加热管的胀口各抽样25%检套胀管率5.9炉头、炉尾密封装罩

5.9.1密封法兰支架组焊后应进行退火处理消除焊接残余应力,再进行密封环槽的机械加工。5.9.2动环、静环工作表面粗糙度Ra≤3.2μm。5.10旋转接头

5.10.1整体静态水压试验,试验压力按GB150第1.9.1条的规定,保压30min后检查,无泄漏9

为合格。

HG/T2422—93

5.10.2整体动态水压试验,试验压力为0.3MPa,汽轴转速为1.5r/min,保压1h后检查,无泄漏为合格,

5.11未注公差尺寸和形状位置公差的规定5.11.1图样上机械加工表面和非机械加工表面的未注公差尺寸的极限偏差分别按GB1804规定的Js14和Js16级精度制造

5.11.2图样上未注形状公差配合表面的圆度和圆柱度按GB1184规定的11级精度制造,5.12涂漆与保温

5.12.1焕烧炉涂漆应符合JB2536的规定,漆膜颜色应符合GB3181的规定,漆膜附着力应不低于GB1720中的2级。漆膜外观要求均匀,颜色一致,不应有气泡、龟裂、剥落、漏涂、流挂等缺陷

5.12.2焕烧炉出厂前,应在炉体、汽室、出料箱的外表面焊好保温螺母6装配与安装

6.1所有零件、零部件须经检验合格,外购件、外协件必须具有质量合格证明文件或厂内检验合格证明报告,方可进行装配

6.2松套结构的滚圈套装时,应在炉体垫板上涂二硫化润滑脂6.3焕烧炉试运转时,在工作转速下,各部位的跳动量不得超过表7的规定,表7

炉体内直径D

大齿阁

炉头、炉尾密封

炉体尾部与施转

接头的连接面

径向圆跳动

蹦面圆跳动

径向圆跳动

端面圆跳动

径向阅跳动

端面圆跳动

径向圆跳动

端面圆跳动

径向圆跳动

面圆跳动

旋转按头汽轴尾部径向圆跳动

6.4传动装置:

(2 200)

非单根拉撑杆固定的施转接头,由设计者另行规定6.4.1主减速机应在减速机制造厂内完成组装及试验,10

HG/T2422—93

6.4.2工作状态下,小齿轮与大齿圈的轴向距离偏差应不超过1mm,6.4.3冷态安装时,小齿轮与大齿圈的项间:标准齿轮应在0.25m,+(1.8~3.0mm);短齿齿轮应在0.3m+(1.8~3.0mm)的范围内(m,为齿轮模数)。6.4.4小齿轮与大齿圈的接触斑点,沿齿高方向不少于40%,沿齿宽方向不少于50%。6.4.5联轴节对中找正要求:同轴度公差不大于0.05mm,平行度公差不大于0.05mm,6.5支承装置:

6.5.1同一组托轮轴承座中心高的偏差不超过0.1mm。6.5.2托轮轴承座及托轮底座上应刻有对中标志线,托轮底座上应刻有四个*+字安装标志。对中标志线上应作出永久性记号以方便用户查找。制造厂应对托轮轴承座和托轮底座的装配位置进行对中校正后,设备方能出厂,

6.6安装:

6.6.1现场安装前,应用钢卷尺在147N的拉力下测盘前后滚圈中心距在安装温度下的实际长度。6.6.2用同一把钢卷尺在147N的拉力下测量:a

前后托轮底座间水平距离的偏差不超过1mm,且炉体两侧水平距离间的差值不大于b.前后托轮底座间对角线长度的偏差不超过1mm,且两对角线长度间的差值不大于1mm6.6.3托轮纵向水平度和托轮底座横向水平度公差不大于0.05mm/m。测量时采用水平仪的精度每米不大于0.05mm,

6.6.4前后托轮底座间高低差的偏差不超过1mm,且四组高低差间的最大差值不大于1mm。测量时采用水准仪的精度每10米不大于1mm,6.6.5滚圈与挡轮的线接触率不小于挡轮工作长度的75%。滚圈与托轮的线接触率不小于滚圈工作宽度的80%,

6.6.6旋转接头与焕烧炉同一斜度安装,应使其运转灵活。并调整好支吊装置,确认上下跳动和轴向热膨胀不受阻。

6.7炉体、汽室、出料箱、旋转接头的保温施工在现场安装后进行,按设计要求厚度将保温材料铺设均匀,捆扎牢固,并在最外层设置镀锌铁皮保护层,防止在运转过程中松散、脱落,7试验方法

7.1主要零件的材料应由材料生产厂按有关标准规定提供质量合格证明书,7.2炉体同轴度宜采用六点透光法检查,测量仪器采用激光经纬仪,如图6所示。透光点2、3、4、5是在加工炉体垫板外圆时,在车床上划出炉内同一载面上四块辅助连接板上的同心圆,由同心圆线找出的炉体中心,透光点1、6是以炉体机械加工圆柱面为基准,找出的同一截面上的炉体中心,然后,在六点的中心打孔透光,允许光线过的最小孔径即为同轴度,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2422—93

轻质纯碱蒸汽加热烧炉

1993-03-11发布

中华人民共和国化学工业部

1993-10-01实施

中华人民共和国化工行业标准

轻质纯碱蒸汽加热缎烧炉

1主题内容与适用范围

HG/T2422—93

本标准规定了纯减工业焕烧重碱生产轻质纯碱蒸汽加热焕烧炉(以下简称瑕烧炉)的型式及基本参数、设计要求、制造、装配与安装、试验方法、检验规则和标志、包装、运输及贮存等要求,本标准适用于内直径1.8~3.6m各种规格搬烧炉的设计、制造、检验与验收。焕烧炉内直径超出上述范围时,亦可参照使用。2引用标准

钢制压力容器

GB1184

GB1300

GB1720

GB1804

钢制管壳式换热器

危险货物包装标志

包装储运图示标志

优先数和优先数系

碳素结构钢

制造锅炉用碳索钢及低合金钢钢板普通碳素结构钢冷轧钢带

形状和位置公差未注公差的规定焊接用钢丝

漆膜附着力测定法

公差与配合未注公差尺寸的极限偏差GB3077

GB3087

GB3181

GB3323

GB5117

GB5118

GB5293

GB6404

GB6654

GB7233

GB8163

GB9443

GB9444

合金结构钢技术条件

低中压锅炉用无缝钢管

漆膜颜色标准样本

钢熔化焊对接接头射线照相和质量分级碳钢焊条

低合金钢焊条

碳索钢埋弧焊用焊剂

齿轮装置噪声声功率级测定方法压力容器用碳素钢和低合金钢厚钢板铸钢件超声探伤及质量评级方法输送流体用无缝钢管

铸钢件渗透探伤及缺陷显示迹痕的评级方法铸钢件磁粉探伤及质量评级方法GB10095

GB11368

渐开线圆柱齿轮精度

齿轮传动装置清洁度

中华人民共和国化学工业部1993-03-11批准1993-10-01实施

产品标牌

JB1152

JB2536

JB2759

JB2880

JB3963

JB3965

JB4708

HG/T2422-93

锅炉和钢制压力容器对接焊缝超声波探伤压力容器油漆、包装、运输

机电产品包装通用技术条件

钢制焊接常压容器技术条件

压力容器锻件超声波探伤

钢制压力容器磁粉探伤

钢制压力容器焊接工艺评定

ZBG93010

ZBJ19004

ZBJ19005

ZBJ74003

高频电阻焊螺旋翅片管

圆柱齿轮减速器

圆柱齿轮减速器加载试验方法

压力容器用钢板超声波探伤

3型式及基本参数

按返碱供给方式划分为外返碱和自身返碱两种型式。3.1

3.2型号规定举例:

生产能力(t/d)

炉体内直径(m)

外返碱式

缎烧炉

轻质纯碱

生产能力(t/d)

炉体内直径(m)

自身返碱式

搬烧炉

-轻质纯碱

3.3基本参数应符合表1的规定

炉体内直径,m

生产能力,t/d

炉体长度,m

炉转速

主传动,r/min

辅助传动,r/min

炉体斜度,%

注:括号内的规格,不推荐使用。2

按GB321优先数系选配

控制炉内壁线速度小于1.1m/s

4设计要求

HG/T2422—93

4.1材料

4.1.1炉体应符合GB700中Q235-A的规定.4.1.2翘片管基管应符合GB3087或GB8163中20号无缝钢管的规定,翅片应符合GB716中Q235-A冷轧钢带的规定,

4.1.3小齿轮应符合GB3077中42CrMo的规定(允许采用45号钢锻件,经热处理和机械加工后,齿面硬度和精度等级不得低于42CrMo钢锻件的规定值)。锻件必要的试验范围按表2的规定、表2

锻件组别

检验特性

测定每一锻件的硬度

组别的基本标志

组成批的条件

共同进行热处理的同一钢号的锻件验收时的必要

力学性能指标

试验方法

每一锻件均受试验

4.1.4大齿圈ZG35CrMo应符合表3的规定(允许采用ZG45,经热处理和机械加工后,齿面硬度和精度等级不得低于ZG35CrMo的规定值).铸钢件进行时效处理。铸钢件进行100%超声波探伤检验,按GB7233进行,3级为合格,表3

ZG35CrMo

ZG35CrMo

0.30~0.40

热处理类型

0.50~0.80

0.80~1.10

0.20~0.30

302~341

4.1.5滚圈、托轮、挡轮、托轮轴应符合GB3077中35CrMo、42CrMo的规定。锻件必要的试验范围按表2的规定,

4.1.6汽室钢板应符合GB713中20g、16Mng或GB6654中20R、16MnR的规定,厚度大于38mm的20g、20R钢板、厚度大于30mm的16Mng、16MnR钢板应正火状态使用,并逐张进行超声波探伤检验,按ZBJ74003进行,Ⅲ级为合格。4.1.7焊条、自动埋弧焊的焊丝、焊剂应符合GB5117、GB5118、GB5293的规

GB1300、

4.2设计原则

4.2.1工艺条件

压力:2.8~3.5MPa

HG/T2422—93

温度:饱和蒸汽温度+过热度(过热度<50℃)℃b.

重碱水份:≤20%

熳烧炉出气温度:105℃此内容来自标准下载网

搬烧炉出碱温度:180~210℃

技术指标

炉气二氧化碳浓度:>85%(干基、体积%)b.

蒸汽消耗:折算在重碱水份18%、饱和蒸汽压力3.0MPa工况下,每吨纯碱消耗蒸汽1400kg以下

c,连续运转时间:搬烧炉在规定工艺条件和不低于80%生产能力的负荷下,连续运转时间不少于2.2×10h,

4.2.3考核规则

。生产能力:指连续72小时生产考核所得平均日产量。产量计算方法:产量一成品量+搬烧炉出口至成品包装过程的各类摄失,b。炉气二氧化碳浓度:在0~98Pa负压操作条件下取样分析所得数据.C。蒸汽消耗:指连续72小时生产考核中单位产量所消耗蒸汽量的平均值。并折算在重碱水份18%、饱和蒸汽压力3.0MPa工况下,每吨纯碱的蒸汽消耗量,4.2.4机械设备

4.2.4.1设备应符合本标准的要求,并按照国家规定程序批准的图样和技术文件制造。4.2.4.2翅片管的翅片与基管采用高频电阻焊,4.2.4.3大齿圈布置在靠近固定端滚圈的位置。4.2.4.4主传动和辅助传动装置应使小齿轮带动大齿圈向上回转.4.2.4.5自身返碱焕烧炉设置取料圈,其位置和尺寸应满足工艺设计要求4.2.4.6自身返碱焕烧炉返碱管的数量、螺旋角、旋向和截面尺寸应满足工艺设计要求.4.2.4.7小齿轮和大齿圈按中硬齿面设计4.2.4.8自由端托轮的位置应考虑炉体受热膨胀,在冷态和热态下,自由端滚圈两个端面均不得位于托轮两个端面之外。

4.2.4.9挡轮的结构型式宜采用机械信号挡轮.4.2.4.10小齿轮与大齿圈接触面采用稀油润滑.滚圈与托轮、挡轮接触面采用稀油润滑或石墨润滑。

小齿轮与大齿圈设置防尘罩,滚圈、托轮、挡轮设置安全防尘罩,并具有通风条件,4.2.4.11

4.2.4.12旋转接头与外部的连接不得用硬连接,应采用波纹短管或其它补偿装置,托轮、挡轮轴承采用滚动轴承,设计计算寿命不低于8×10h。4.2.4.13

4.2.4.14汽室的设计、制造、检验与验收应遵守国家劳动部颁发的《压力容器安全技术监察规程》的规定。

4.2.4.15汽室隔水圈与汽室管板、平板的焊接接头型式采用全熔透焊缝.4.2.4.16加热管与汽室管板的连接型式采用强度胀加密封焊或强度焊加贴胀,并符合GB151的规定,

4.2.4.17旋转接头采用石墨环机械密封型或柔性石墨填料型。石墨环寿命不应低于8×10°h,柔性石墨填料更换周期不应低于4:3×10*h,4.2.4.18炉头、炉尾密封装置采用气缸压紧式端面密封,4.2.4.19对主减速机的要求

HG/T2422--93

应符合ZBJ19004等标准的规定

传动齿轮的制造精度不低于GB10095规定的8-7-7级,b.

噪声应不大于85dB(A)。

内腔清洁度应不低于GB11368规定的D级.d.

高速齿轮应力循环次数不低于5×107e

4.2.4.20计算保温层厚度时,取保温层外表面温度为50℃。4.2.4.21焕烧炉的设计寿命一般不低于15年.4.2.5电控

4.2.5.1应保证对电动机连续供电,如事故断电,必须在15分钟内恢复供电,4.2.5.2主电机和辅助电机电气控制线路互为联锁,以保证辅助电机离合器没有摘除时主电机不能启动。

4.2.5.3带有变频调速装置的主电机应考虑设置旁路启动回路。4.2.6仪控

4.2.6.1仪表电源应采用不停电供电装置,仪表压缩空气压力应保持在仪控设备要求的范围内,4.2.6.2应采用自动调节,使入炉蒸汽压力和闪发汽压力保持在设计规定范围内,4.2.6.3应采用自动调节,使炉内压力保持在0~98Pa负压下操作,4.2.6.4应采用自动调节,使冷凝水贮罐、闪发罐的液位保持在设计规定范围内,液封效果好,杜绝跑汽。

5制造

5.1炉体

5.1.1制造、检验与验收除符合本标准规定外,还应符合JB2880的规定。5.1.2简节外圆周长允许偏差±3mm,5.1.3每个筒节纵焊缝条数:炉体内直径大于3.0m时不得多于三条;内直径不大于3.0m时不得多于二条。最短拼板弧长不得小于1/4周长,5.1.4拼板时筒节最短长度不宜小于1m,接近于1m的简节不得多于一节。且不应布置在滚圈、大齿圈附近。

5.1.5各相邻简节的纵向焊缝应互相错开,其距离沿周长不小于800mm。5.1.6筒节纵、环焊缝的坡口宜采用机械加工。采用非机械加工时,坡口必须打磨光洁:加工后应对坡口的型式与尺寸进行检查。5.1.7纵向焊缝对口错边量b不大于1mm(图1);环向焊缝对口错边量b≤10%5,且不大于2mm(图1).

纵向焊缝

环向焊缝

5.1.8不等厚钢板对接时,如两板厚度差大于薄板厚度的30%或超过5mm时,在简节外侧按图2HG/T2422—93

所示L>3(5-)的要求削薄厚板的边缘。L段表面粗糙度Ra≤25μm,图2

5.1.9对接焊缝形成的棱角E,不大于3mm,E,不大于2mm纵焊缝用弦长B等于1/6D的样板检查(图3):环焊缝用长度不小于300mm的检查尺检查(图4)。图3纵焊缝

图4环焊缝

5.1.10采用松套结构滚圈时:炉体垫板均应与筒简节紧密贴合,其间隙盘不大于0.5mm。5.1.11炉体垫板与炉体的焊缝应尽盘避开简节纵向焊缝,无法避开时,被炉体垫板爱盖的纵向焊缝,均应打磨至与母材齐平,

5.1.12炉体垫板与筒节焊后进行整体退火处理消除焊接残余应力,再进行炉体垫板的机械加工。5.1.13炉体焊缝应进行20%射线探伤检验。按GB3323进行,Ⅱ级为合格,5.1.14返碱管的焊接采取连续焊。角焊缝的腰高等于返碱管的壁厚。5.1.15

为合格,

返碱管焊后盛水试漏,或进行0.05MPa压缩空气渗漏试验,保压10min后检查,无泄漏5.1.16焊缝外形尺寸应达到下列要求:HG/T2422—93

焊缝余高(见图5)按表4的规定图5

焊缝深度

12

自动焊

焊缝深度:对单面焊为母材厚度;对双面焊为坡口直边部分中点至母材表面的深度,两侧分别计算。注:

对焊缝宽度不作具体规定,但焊缝在焊接接头每边的覆盖宽度不小于3mm角焊缝的腰高图样无规定时,应取施焊件中较薄板的厚度,5.1.17简节同一断面上最大内径与最小内径之差应不大于表5的规定,表5

炉体内直径D

安装大齿圈、滚圈的简节

其余筒节

(2200)

5.1.18炉体同轴度公差、炉体直线度公差不得大于表6的规定,表6

炉体内直径D

炉体同轴度公差

炉体直线度公差

外返碱式:2L/10000(L-炉体长度)2500

自身返碱式:2.5L/10.000(L-炉体长度)3000

5.1.19炉体焊后,前后滚圈中心距偏差不超过±5L,/10000(L,一前后滚圈中心距mm)。炉体长HG/T242293

度偏差不超过±5L/10000(L炉体长度mm)5.1.20滚圈与炉体垫板的连接采用松套结构时,应保证两者之间冷态径向间隙为0.2±0.1mm,冷态轴向间隙为0~0.3mm。

5.1.21炉体上开孔时,开孔边缘与炉体焊缝的距离不小于100mm,5.2加热管

5.2.1翅片管除应符合本标准要求外,还应符合ZBG93010的规定,5.2.2翅片管加热线上未连续焊接长度应补焊完整5.2.3翅片管直线度每米应不大于1mm,且在总长上不大于5mm。5.2.4翅片管对接焊缝两侧光管长度在满足射线探伤需要的前提下应尽量缩短。5.2.5翅片管对接成加热管,对接采用氩弧焊,其对接焊缝不得超过三条。对口错边量应不超过管子壁厚的15%,且不大于0.5mm。对接后直线度偏差以不影响顺利穿管为限,5.2.6加热管总长度用钢卷尺在147N的拉力下测量,应符合图样要求,5.2.7加热管对接焊缝进行100%射线探伤检验,按GB3323进行,Ⅲ级为合格.5.2.8加热管逐根进行水压试验,试验压力为设计压力的二倍,保压10min后检查,无泄漏为合格.

5.2.9炉内、外不凝气环形管的对接焊缝进行100%射线探伤检验。按G.B3323进行,Ⅲ级为合格。

5.3小齿轮

5.3.1热处理后,齿面硬度不低于HB341,且高于大齿圈齿面硬度,其差值不低于HB30.5.3.2制造精度按GB10095中9-9-8级执行.5.3.3锻件进行100%超声波探伤检验,按JB3963进行,I级为合格,5.3.4啮合面进行磁粉或渗透探伤检查.磁粉探伤按JB3965进行,I级为合格渗透探伤按GB150附录H进行.

5.4大齿圈

5.4.1热处理后,齿面硬度不低于HB302.5.4.2制造精度按GB10095中9-9-8级执行5.4.3对大齿圈铸钢件缺陷的处理,应符合以下规定:。粗加工后,大齿圈轮廊上啮合面以外的缺陷,下述情况允许补焊;切宽度不超过所在面宽度的10%,切凿深度不超过壁厚的10%,切凿面积总和不超过各所在面总面积的2%,但连同毛坏件的切凿面积在内总和不超过各所在面总面积的4%。b.补焊前必须预热,补焊后进行热处理消除焊接残余应力。补焊处中心地带的表面硬度不低于母材硬度的90%.

c。精加工后啮合面不允许进行补焊。5.4.4啮合面进行磁粉或渗透探伤检查。磁粉探伤按GB9444进行,I级为合格。渗透探伤按GB9443进行,I级为合格。

5.5滚圈

5.5.1热处理后,工作表面硬度为HB170~217。工作表面至50mm深度范围内,其变化值不超过HB15(由制造厂提供热处理试样的硬度分布曲线).5.5.2工作表面粗糙度Ra≤3.2μm。5.5.3工作面三分之一厚度范围内进行超声波探伤检验,按JB3963进行,I级为合格。5.5.4全部机械加工表面进行磁粉探伤检查。按JB3965进行,I级为合格。5.6托轮、挡轮

5.6.1调质处理后,工作表面硬度为HB200~247.工作表面至25mm深度范围内,其变化值不8

HG/T2422-93

超过HB15(由制造厂提供热处理试样的硬度分布曲线)5.6.2工作表面硬度应高于对应滚圈工作表面硬度,其差值为HB20~355.6.3工作表面粗糙度Ra≤3.2μm5.6.4工作面三分之一厚度范围内进行超声波探伤检验,按JB3963进行,I级为合格。5.6.5全部机械加工表面进行磁粉探伤检查。按GB3965进行,I级为合格,5.7托轮轴

5.7.1调质处理后,工作表面硬度为HB285~352.5.7.2托轮轴与托轮轴承、密封件配合处轴颈的表面粗糙度Ra<3.2um,5.7.3锻件进行100%超声波探伤检验。按JB3963进行,I级为合格。5.7.4全部机械加工表面进行磁粉探伤检查。按JB3965进行,I级为合格。5.8汽室

5.8.1焊接应进行工艺评定,按JB4708规定进行。5.8.2筒体A类焊缝应进行100%射线探伤检验,按GB3323进行,Ⅱ级为合格板厚超过38mm时,还应进行100%超声波探伤复验,按JB1152进行,I级为合格。5.8.3管板、平板与内、外短简连接的角焊缝采用氩弧焊打底。焊后进行磁粉或渗透探伤检查。磁粉探伤按JB3965进行,I级为合格。渗透探伤按GB150附录H进行.5.8.4管板、平板允许拼焊,拼接焊缝不多于三条,应尽盘避开管孔。管板、平板拼焊完毕,在整个工作面上平面度公差不超过2mm,拼接焊缝进行100%射线探伤检验,按GB3323进行,Ⅱ级为合格。板厚超过38mm时,还应进行100%超声波探伤复验,按JB1152进行,I级为合格。拼接后管板、平板还应作消除应力热处理。5.8.5焊缝的返修应符合GB150的规定,5.8.6汽室组焊后进行整体退火处理消除焊接残余应力,再进行水压试验试验压力按GB150第1.9.1条的规定,保压30min后检查,无泄漏为合格,5.8.7水压试验合格后,进行管板管孔和平板工艺孔的机械加工,5.8.8管板和平板的平面度公差不应超过其外径的0.1%.5.8.9胀管前,加热管管头应呈退火状态,退火长度应不小于100mm,5.8.10加热管与管板连接采用强度胀加密封焊结构时,强度胀胀管率控制在1.0%~2.1%范围内。密封焊应采取可靠的焊接工艺保证焊接质量,5.8.11胀管率采用下列公式计算(测量时要求精确到小数点后第二位):H

式中:H—胀管率;%

d,d,-s

di-—胀完后的管子实测内径,mm;dz—未胀时的管子实测内径,mm;d—未胀时管孔的实测直径,mm;×100%

5—未胀时管孔实测直径与管子实测外径之差,mm5.8.12每台炉每种规格加热管的胀口各抽样25%检套胀管率5.9炉头、炉尾密封装罩

5.9.1密封法兰支架组焊后应进行退火处理消除焊接残余应力,再进行密封环槽的机械加工。5.9.2动环、静环工作表面粗糙度Ra≤3.2μm。5.10旋转接头

5.10.1整体静态水压试验,试验压力按GB150第1.9.1条的规定,保压30min后检查,无泄漏9

为合格。

HG/T2422—93

5.10.2整体动态水压试验,试验压力为0.3MPa,汽轴转速为1.5r/min,保压1h后检查,无泄漏为合格,

5.11未注公差尺寸和形状位置公差的规定5.11.1图样上机械加工表面和非机械加工表面的未注公差尺寸的极限偏差分别按GB1804规定的Js14和Js16级精度制造

5.11.2图样上未注形状公差配合表面的圆度和圆柱度按GB1184规定的11级精度制造,5.12涂漆与保温

5.12.1焕烧炉涂漆应符合JB2536的规定,漆膜颜色应符合GB3181的规定,漆膜附着力应不低于GB1720中的2级。漆膜外观要求均匀,颜色一致,不应有气泡、龟裂、剥落、漏涂、流挂等缺陷

5.12.2焕烧炉出厂前,应在炉体、汽室、出料箱的外表面焊好保温螺母6装配与安装

6.1所有零件、零部件须经检验合格,外购件、外协件必须具有质量合格证明文件或厂内检验合格证明报告,方可进行装配

6.2松套结构的滚圈套装时,应在炉体垫板上涂二硫化润滑脂6.3焕烧炉试运转时,在工作转速下,各部位的跳动量不得超过表7的规定,表7

炉体内直径D

大齿阁

炉头、炉尾密封

炉体尾部与施转

接头的连接面

径向圆跳动

蹦面圆跳动

径向圆跳动

端面圆跳动

径向阅跳动

端面圆跳动

径向圆跳动

端面圆跳动

径向圆跳动

面圆跳动

旋转按头汽轴尾部径向圆跳动

6.4传动装置:

(2 200)

非单根拉撑杆固定的施转接头,由设计者另行规定6.4.1主减速机应在减速机制造厂内完成组装及试验,10

HG/T2422—93

6.4.2工作状态下,小齿轮与大齿圈的轴向距离偏差应不超过1mm,6.4.3冷态安装时,小齿轮与大齿圈的项间:标准齿轮应在0.25m,+(1.8~3.0mm);短齿齿轮应在0.3m+(1.8~3.0mm)的范围内(m,为齿轮模数)。6.4.4小齿轮与大齿圈的接触斑点,沿齿高方向不少于40%,沿齿宽方向不少于50%。6.4.5联轴节对中找正要求:同轴度公差不大于0.05mm,平行度公差不大于0.05mm,6.5支承装置:

6.5.1同一组托轮轴承座中心高的偏差不超过0.1mm。6.5.2托轮轴承座及托轮底座上应刻有对中标志线,托轮底座上应刻有四个*+字安装标志。对中标志线上应作出永久性记号以方便用户查找。制造厂应对托轮轴承座和托轮底座的装配位置进行对中校正后,设备方能出厂,

6.6安装:

6.6.1现场安装前,应用钢卷尺在147N的拉力下测盘前后滚圈中心距在安装温度下的实际长度。6.6.2用同一把钢卷尺在147N的拉力下测量:a

前后托轮底座间水平距离的偏差不超过1mm,且炉体两侧水平距离间的差值不大于b.前后托轮底座间对角线长度的偏差不超过1mm,且两对角线长度间的差值不大于1mm6.6.3托轮纵向水平度和托轮底座横向水平度公差不大于0.05mm/m。测量时采用水平仪的精度每米不大于0.05mm,

6.6.4前后托轮底座间高低差的偏差不超过1mm,且四组高低差间的最大差值不大于1mm。测量时采用水准仪的精度每10米不大于1mm,6.6.5滚圈与挡轮的线接触率不小于挡轮工作长度的75%。滚圈与托轮的线接触率不小于滚圈工作宽度的80%,

6.6.6旋转接头与焕烧炉同一斜度安装,应使其运转灵活。并调整好支吊装置,确认上下跳动和轴向热膨胀不受阻。

6.7炉体、汽室、出料箱、旋转接头的保温施工在现场安装后进行,按设计要求厚度将保温材料铺设均匀,捆扎牢固,并在最外层设置镀锌铁皮保护层,防止在运转过程中松散、脱落,7试验方法

7.1主要零件的材料应由材料生产厂按有关标准规定提供质量合格证明书,7.2炉体同轴度宜采用六点透光法检查,测量仪器采用激光经纬仪,如图6所示。透光点2、3、4、5是在加工炉体垫板外圆时,在车床上划出炉内同一载面上四块辅助连接板上的同心圆,由同心圆线找出的炉体中心,透光点1、6是以炉体机械加工圆柱面为基准,找出的同一截面上的炉体中心,然后,在六点的中心打孔透光,允许光线过的最小孔径即为同轴度,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。