HG/T 2513-1993

基本信息

标准号: HG/T 2513-1993

中文名称:氧化锌脱硫剂试验方法

标准类别:化工行业标准(HG)

英文名称: Test method for zinc oxide desulfurizer

标准状态:已作废

实施日期:1990-10-01

作废日期:2007-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:447586

标准分类号

标准ICS号:化工技术>>化工产品>>71.100.40表面活性剂及其他助剂

中标分类号:化工>>化学助剂、表面活性剂、催化剂、水处理剂>>G71化学助剂

关联标准

替代情况:被HG/T 2513-2006代替

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

HG/T 2513-1993 氧化锌脱硫剂试验方法 HG/T2513-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

氢化锌脱硫剂试验方法

主题内容及适用范围

HG / T 2513 -- 93

本标准规定了氧化锌脱硫剂的硫容、题粒抗压碎强度、磨耗率、烧失重以及化学组份的试验方本标准适用于烃类蒸汽转化、油品精制、有机合成、合成氨等工业原料气脱硫所用的氧化锌脱剂。

2引用标准

GB,T601化学试剂满定分析(客量分析)用标准溶液的制备G.B/T603化学试剂试验方法中所用制剂及制品的制备GB/T3635化肥催化剂、分子筛、吸附剂颗粒抗压碎强度测定方法GBT3636化肥催化剂、分子筛、吸附剂磨耗率测定方法GB 6003试验筛

GB/T6682分析实验室用水规格和试验方法HG/T2512载化锌脱硫剂化学成份分析方法ZB/TG75003化肥催化剂烧失重分析方法3硫容的试验方法

3.1方法原理

氧化锌与硫化氧或部分有机硫化物反应生成化锌:二氧化锰在氢气存在下与硫化氢或部分有机硫化物反应生成硫化锰,从面将原料气中的硫化物脱除。其化学反应式如下:COS + 4H, H,S + CH, + H,O

Zno + H,S Zns + H,O

Zno + cos zns + co,

2ZnO + CSz 2Zns + COzbzxZ.net

Zno + CH,sH CH,OH + Zus

MnO, + H, Mno + H,0

MnO + H,S - Mns + H,O

Mno + cos - Mns + co.

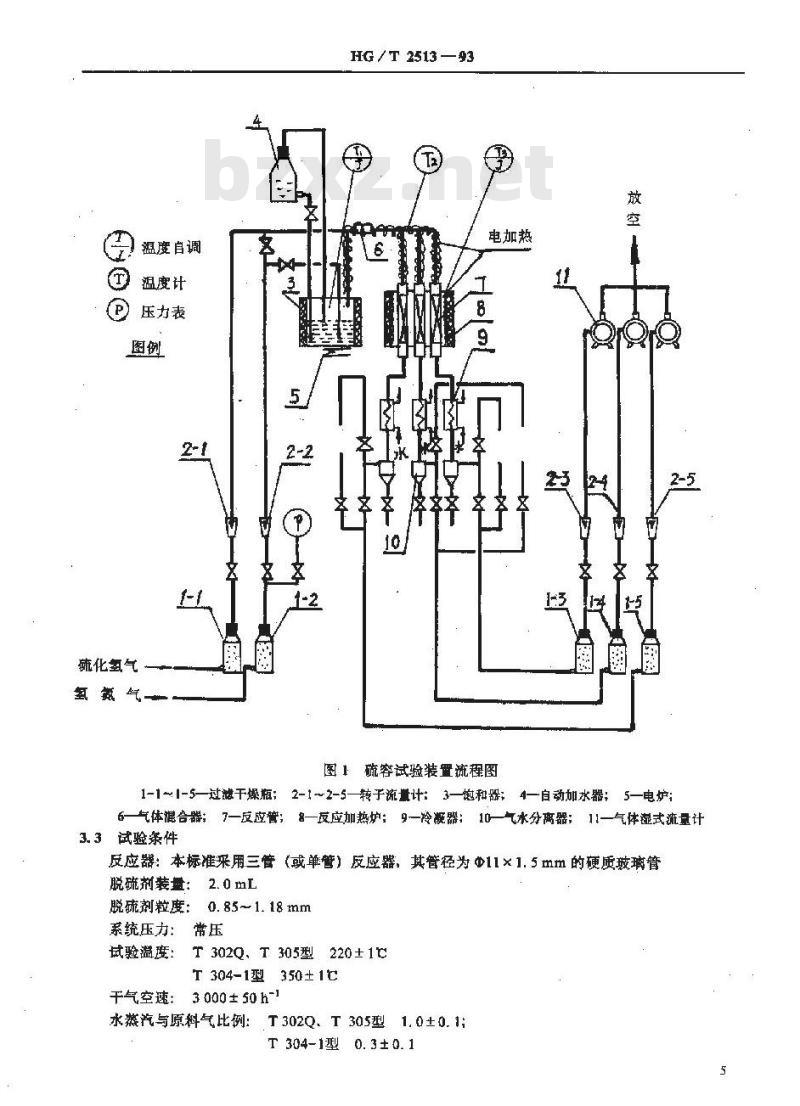

3.2流程

如图1所示:

中华人民共和国化学工业部1993-09-09批准4

1994-07-01 实施

温度自调

温度计

压力表

硫化氢气

HG /T 2513—93

电加热

图1硫容试验装置流程图

1-1~1-5—过滤干爆瓶;2-1~2-5—转于流量计:3—饱和器;4—自动加水器;5—电炉;6—气体混合器;7一反应管;名一反应加热炉:9一冷凝器:10气水分离器;11—气体湿式流量计3.3试验条件

反应器:本标准采用三管(或单管)反应器,其管径为?11×1.5mm的硬质玻璃管脱硫剂装量:2.0mL

脱硫剂粒度:0.85~1.18mm

系统压力:常压

试验溢度:

干气空速:

302QT305型220±1c

T304-1型350±1C

3 000± 50 h-

水蒸汽与原科气比例:T302Q、T305型1.0±0.1T 304-1型 0. 3± 0. 1

HG / T 2513 93

原料气组成:合成氨用氢氮混合气(H,:N,能3:1);硫化氢含量4-6 g/ Nm;

氧含量<0.2%

≤0.4mg/Nm2

尾气硫含量:

3.4试验步骤

3.4.1将脱硫剂样品破碎后,用孔径为0.85~1.18mm试验筛过筛,120c烘1h后,用10mL量简紧密堆积10mL样品并称重,求得堆密度,然后称取相当于2mL质量的样品3.4.2将预先处理干净的1.40~2.00mm的石英砂或玻璃球用紧堆法装填到反应管内至规定高度,上面垫一层玻璃布,然后将2m工样品慢慢倒人反应管内,边倒边用本棒轻轻敲打反应管壁,使试样装填紧密、均勺、平整,再垫一层玻璃布,然后再将石英砂或玻璃球装填至距反应管口10mm左右,

3.4.3将已装好样品的反应管放人电炉,使试样处于电炉的等温区内,接入系统进行试漏,确保各接头处不漏气:热电偶插人脱硫剂床层中部3.4.4饱和器和自动加水器内各加人适量的水(符合GB/T6682中三级水规格)。3.4.5检查装置系统的仪器、仪表都正带后,反应炉以150C/五左右的速率进行升温:a。T302Q型脱硫剂升温至260恒温半小时,使样品中的氧化锰还原完全,再将反应炉温度降至220t恒温;

b。T304-1型脱硫剂升温至350恒温;C.T305型脱硫剂升温至220℃恒温。3.4.6向系统内通人氢氮漏合气进行置换,控制气体空速约1500h,保温管温度加热至150℃左右恒温。饱和器开始升温至汽气比为1.0或0.3时的温度,3.4.7开启硫化氰气源阀门,向氢氮混合气中配人4~6g/Nm的硫化氢气体,将气体空速调整至3000h-,在本试验条件下,每小时测定一次尾气冷凝水量,调节饱和器水温,使水蒸汽与源科气之比在1.0(或0.3)±0.1的范国内-3.4.8通人硫化氢气体数小时后(视硫容大小而定),开始每小时测定一次出口尾气中的含硫量,如发现含硫量增高,改为30min或15min定一款,着含量超过04mg/m,立即再取样测定一次,若还是超过0.4mg/m时,则认为脱碰剂已被硫穿透,立即切断硫化氢气体,饱和器停止加热,氢氮润合气改由旁路进人反应菌,置换残存的水蒸汽,半小时后停止通气,关反应炉加热电源,3.4.9反应炉温度降到50以下,卸山脱硫剂,剔除玻璃球或石英砂后,将脱硫剂全部磨成粉末,混合均勾,在120℃下烘1h,备用。3.4.10按附录A“硫容分析方法\分析脱硫后样品的含硫量,并计算穿透硫容,4颗粒抗压碎强度的测定

4.1强度的测定方法,按GB/T3635的规定进行.4.2测定的样品需经120七烘1h,冷却至室温后进行测定,测定的颗粒数50粒,条状样品测定前筛剪短至5~7mm,两面磨平,

4.3测定仪器量程为010DN,精度1级。5磨耗率的测定

5.1磨耗率的测定方法,按GB/T3636的规定进行5.2测定的样品箫经120烘1h,冷却至室温后进行测定.6

烧失的测定

HG / F 13 93

烧失重的测症方法,按 ZB / T G 75003 的规定进行,7化学组协分析

化学细的分析方法,按HG/T2512的规定进行,A1原理

HG / T 2313 — 93

附最A

硫容分析

燃烧中和法

补充件)

含硫化合物在高温、通氧条件下生成二氧化硫,然后用过氧化氢溶液吸收生成巅酸,碰酸用氢氧化钠标准滴定溶液液定.

2Zn +3022Zn0 +2S0,t

s + Oz so t

SO2 + H,O, H,SO,

H,SO, + 2NaOH - Na,SO, + 2H,OA2 试剂

本标准所采用试剂的纯度,除有特殊说明外,均为分析纯试剂:实验用水,应符合GB/T6682中三级水的规格,

A2.1氢氧化钠(GB/T629)标准滴定溶液,c(NaOH)=0.1mol/L,按GB/T601规定配制与标定

A2. 2 过氧化氢 (GB / T 6684) 溶液: 3% (V/ W)A2.3澳甲酚绿(HG/T3—1220)-甲基红(HG/T3—958)指示液,按GB/T603规定配制.A3仪器和装置

A3.1一般实验室仪器

A3. 2喷泡式气体吸收管

A3.3磁舟,70mm,用(1+1)盐酸(GB/T.622)煮沸,水洗,蒸水煮沸,烘干,于950C灼烧1h.

A 3. 4高温定获炉

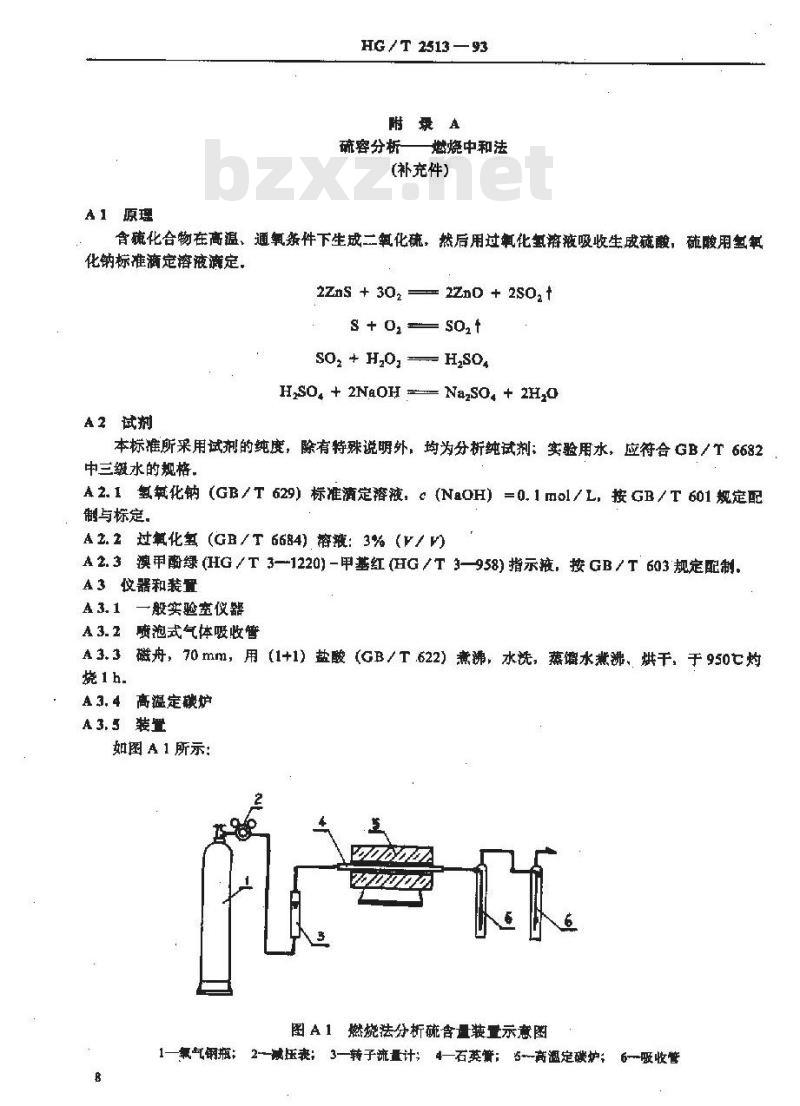

A3.5装置

如图A1所示:

图A1燃烧法分析碗奇量装工示意图一氧气钢瓶:

2-减压表:3—转子流量计;4—石英葡:5--高温定碳炉,6吸收管HG/T2513-93

A 4分析步骤

称取0.1~0.2g吸硫后并经过处理好的试料【精确至0.0001g)均勾暨于磁舟内。将高温定碳炉升温至1050~1100℃,调节氧气流盘为100mL/min,两只吸收管各倒入.15mL过氧化氢溶液并接在石英管出口处将磁舟迅速人石英管中部,随即塞紧橡胶塞。15~20min后取下两只吸收管,将吸收液倒入250mL三角瓶中并洗涤吸收替内整.加人2~3满混合指示液,用氢氧化钠标准滴定溶液滴至红色转变为淡绿色为终点.A5分析结果的装选

脱硫剂的硫容X以质量分数(%)表示,按式(A1)计算:X

c × V × 0. 016

C × V× 0.016

式中:c——氢氧化钠标准滴定溶波的实际浓度,mo1/L;V-一滴定用去氢氧化钠标准滴定溶液的体积。凸L;m一一试样质量,多

0.016——与1.00mL氢氧化钠标准满定溶液【r(Na0H)=1.000mo1/L)相当的以克点表示的硫的质量。

A6允许差

平行分析结果的绝对差值不大于0.3%,取平行分析结果的算术平均值作为分析结巢,附录B

气体中硫离子的分析—汞盈法

(补充件)

B1原理

当气体试样中的硫化氢被氢氧化钠溶液吸收后,变为易与汞离于反应的硫离子,以双硫踪(二苯基硫巴踪)为指示液,用汞离子标准滴定溶液直接滴定。滴定到终点时、在碱的作用下,微过量的汞离子与双硫踪形成微红色络合物B2试剂

本标准所采用试剂的纯度,除有特殊说明外,均为分析纯试剂:实验案用水应符合GB/T6682中三级水的规格,

B2.1汞离子标准滴定溶液

称取红色氧化汞68.0mg(以氧化汞含量99.6%为基准计算)于100mL烧杯中,加人6mL矿酸(GB/T626),使其完全溶解,加人适盘蒸馏水后移至500mL棕色容量瓶中,用蒸馅水稀释至刻度,摇匀,该溶液每升相当于20格硫离子,蛇存期为半年。B2.2氢氧化钠(GB/T629)吸收液:C(NaOH)=0.25mo1/L,按GB/T601规定先配制成1 mal/L,使用时将其稀释至0.25mal/L,B2.3双硫脐三氯甲烷(GB/T682)指示液:按GB/T603规定配制。B3器

B3.1般实验室议器

B3.2医用注射器:2mL、5mL50mLB3.3撞击式气体采样瓶

B3.4湿式气体流量计,2L

B4分析步赚

B4.1原料气分析

HG/T2513—93

在50mL三角瓶中加入10mL氢氧化钠吸收液:用橡胶塞塞紧并抽真空,用注射器直接抽取一定体积(mL)的气体试样注人该瓶中充分摇荡,使碰化氢被氢氧化钠裕液吸收,加一满指示液,然后用汞离子标准滴定溶液(每毫升相当于4硫离于),清定至微红色为终点,同时作空白试验,若原料气中硫化氧浓度较低,可用每旁升相当于1格硫高于的汞离于标准溶被流定。B4.2尾气分析

在吸收管中划10 mL氧氧化钠吸收液,以 100 mL/mi 的气体迹速使疏化氢被氢氧化钠溶滤吸收,余气以湿式气体流量计计量(一般取气量为1L)将吸收疲移至100mL三角瓶中,加一滴指示液,用每变升相当于0.5硫离子的汞离子标准滴定溶液,滴至微红色为终点,同时作空白试验。B5分析结果的表述

原料气和尾气中硫的含量X分别以/ m和,m名/ 表示按式(B1)计算高/ m的硫含量cx(v,-v,)

式中:c—汞离子标准滴定溶液的浓度,路/mLV,滴定时用去汞离子标准滴定溶液的体积,mL;V—空白试验用去汞离子标准滴定溶液的体积,而L;V——取气体试样的体积,L.

B6允许整

当被滴定液中硫离子含量在1g以上,溶疲体积不大于10 mL时,滴定相对误差不大于3%,B7°注意事项

丑7.1当发现终点额色变化异常时,应重新配制指示摊,B7.2二氧化碳悬被氢氧化钠溶液吸收、高浓度的二氧化碳将影响终点检定,必须将其控制在0.3mol/L以下,否则滴定时应补加浓氢氧化钠、使其达到所需碱度B7.3氢氧化钠吸收液中某些重金属离子能引起千扰,每1000mL该液中加4g乙二胺四乙酸二钠(EDTA) (GB/T 1401) 可消除

附景C

硫化氢的发生及原料气的配制

(参考件)

C1原理

Na,s + H,PO, Na,HPO, + H,stC2装置

如图℃1所示:

HG / T 2513 -

图 C 1 硫化氢发生装置示蔗图

1-烧瓶:2—考克:3滴液诵斗:4—铁架台:5气囊;6—三通考克;7吸收瓶;B—氢氯气钢瓶:9—硫化氢气瓶:10-真空系:11、12、13、14、15--截止孵:16--真空衣C3操作步累

C3.1100mL磷酸(GB/T1282)量于滴波漏斗,350g硫化钠(NazS9H,0)置于蒸馏烧瓶内,装量按图C1联接好,各联接部位不得漏气。C3.2用氢氮混合气置换气囊和管道中的空气,然后启动真空泵,将铝合金气瓶(或内胆为铝合金的玻璃钢气瓶)抽真空至-0.1MP,关闭阀门12、15C3.3旋转滤被漏斗考克,开始滴加磷酸,调节满速使硫化氢发生量约200mL/min,旋转三通考克6至效空位盘,置换数分钟后旋转考克6,使发生的硫化氢进人气套,C3.4气囊充满后,停止滴加酸,旋转三通考克6至放空位置,并打开阀门11,使硫化氢进入铝合金气瓶,

C3.5气囊中硫化氢全部进入铝合金气瓶后,并闭阀门11,开氢氮气钢瓶阀及阀门13,将氢氮混合气缓慢地充到铝合金气瓶中,压力平衡后关闭两个气瓶的阀门,然后将铝合金气瓶年下平放在地上滚动数十次,并静置12h。取样分析数据稳定后即可使用C4注意事项

严格控制原料气中氧含量应低于0.2%,否则应重新配制,11

HG/T2513—93

反应炉等温区的测定

(参考件)

D1为消除温度差对脱硫剂硫容试验结果的影响,试验样品必须全部装在反应管的等溢区内,因此,新制作的或更换电炉丝的反应炉,郡必须进行等温区的测定。D2反应管内全部装填1.18~1.40mm的石英砂或玻璃球,然后接人系统,床层测温热电偶插人反应管中部。按干气空速3000h-通人氢氮混合气,系统常压,水蒸汽与原料气之比为1.0。以120~50c/h的速率升到220t恒温1h,\3将做好标记的热电偶向黑插入,每插人10mm待温度稳定23min后记下温度和热电偶插人长度,依次测定,直至温度有较明显的变化为止,再将热电偶向外拉,仍按前法,直至温度有较明显的变化为止,为验证测定结果谁确无误,按上法再复测一次D4将反应炉温度升到350,稳定1h后按接D3的方法测定350℃时的等温区,取220七和350七共倒的等温区作为该反应炉的等温区,D5有时所测温度显示不出等温区,应将反应炉拆下,调整电炉丝的疏密位置,然后重测等温区。等温区内温差不大于1℃,等温区的长度大于50mm,D6根据测得等温区的长度,确定反应管下部装填石英砂或璃球的高度以及脱硫剂装填位置,计算出热电偶插人的长度并做好定位标记,附录E

水蒸汽与原料气比例的测定

(参考件)

E1水蒸汽与原料气体积比例的高低,对氧化锌脱硫剂的硫容有一定的影响。为保证过一比例持续稳定地在规定的范围内,因而简要对水蒸汽与原料气的比例进行测定,E2根据工艺流程特点和试验条件,有一部分氢氮气一一硫化氢混台气未经饱和器而进人反应管,因此,水蒸汽与琼料气比例均在硫容试验过程中实测,E3按试验条件:系统各点温度升到规定指标,系统内通人原料气,冷凝器内通人冷却水。饱和器温度稳定后,放掉气水分离器(冷凝水收集器)内积存的冷凝水,同时记下湿式气体流盘计的起婚读数,原料气经湿式气体流量计计量后放空,1h后,放出气水分离器中的冷凝水,用天平准确称量(称准至小数点后一位)并记下通过湿式气体流量计的原料气体积(读准至小数点后1位)。E4水蒸汽与原料气比例(n)按下式计算:m

式中:m—冷凝水量,g:

273 + t

P-Ph,o

经过湿式气体流量让的原料气体积,L;一标准状态下的大气压,Pl;

定时的大气压,Pa:

室温t时的饱和水蒸汽分压,Pa;(E)

一测定时之室温,,

HG /T 2513— 93

附录F

转子流量计流量校正

(参考件)

F1转子流量计在该装暨上只起调节作用,在实际使用中,要求转子流量计的转子指示位置在1/3~3/4满量程之间,校正方法用湿式气体流量计计量法。量2调节好湿式气体流盘计的水平,打开水位溢流孔的增克,向湿式气流量计内加人蒸馏水,当水由遵孔溢出时停止加水,当溢流孔不溢水时关闭溢流我考克,F3通人氢氮混合气,将转子流量计的转子调税至20格(刻度)处,记下湿式气体流量计的起始读数,间时启动秒表。5~10mi后,计算通过湿式气体流量让的气体流量。F4依软测完气体经过其他刻度(30格、40格、50格、60格)时的流量,然后绘出刻度-流量校正曲线,并标明校正日期和室温

附加说明:

本标准由中华人民共和国化学工业部科技司提出。本标准由南京化学工业(集团)公司研究院技术归口,本标准由化学工业部化肥工业研究所负责起草,本标准主要起草人翟积坤、刘运,宏意、房坤利、薛永盛,13

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

氢化锌脱硫剂试验方法

主题内容及适用范围

HG / T 2513 -- 93

本标准规定了氧化锌脱硫剂的硫容、题粒抗压碎强度、磨耗率、烧失重以及化学组份的试验方本标准适用于烃类蒸汽转化、油品精制、有机合成、合成氨等工业原料气脱硫所用的氧化锌脱剂。

2引用标准

GB,T601化学试剂满定分析(客量分析)用标准溶液的制备G.B/T603化学试剂试验方法中所用制剂及制品的制备GB/T3635化肥催化剂、分子筛、吸附剂颗粒抗压碎强度测定方法GBT3636化肥催化剂、分子筛、吸附剂磨耗率测定方法GB 6003试验筛

GB/T6682分析实验室用水规格和试验方法HG/T2512载化锌脱硫剂化学成份分析方法ZB/TG75003化肥催化剂烧失重分析方法3硫容的试验方法

3.1方法原理

氧化锌与硫化氧或部分有机硫化物反应生成化锌:二氧化锰在氢气存在下与硫化氢或部分有机硫化物反应生成硫化锰,从面将原料气中的硫化物脱除。其化学反应式如下:COS + 4H, H,S + CH, + H,O

Zno + H,S Zns + H,O

Zno + cos zns + co,

2ZnO + CSz 2Zns + COzbzxZ.net

Zno + CH,sH CH,OH + Zus

MnO, + H, Mno + H,0

MnO + H,S - Mns + H,O

Mno + cos - Mns + co.

3.2流程

如图1所示:

中华人民共和国化学工业部1993-09-09批准4

1994-07-01 实施

温度自调

温度计

压力表

硫化氢气

HG /T 2513—93

电加热

图1硫容试验装置流程图

1-1~1-5—过滤干爆瓶;2-1~2-5—转于流量计:3—饱和器;4—自动加水器;5—电炉;6—气体混合器;7一反应管;名一反应加热炉:9一冷凝器:10气水分离器;11—气体湿式流量计3.3试验条件

反应器:本标准采用三管(或单管)反应器,其管径为?11×1.5mm的硬质玻璃管脱硫剂装量:2.0mL

脱硫剂粒度:0.85~1.18mm

系统压力:常压

试验溢度:

干气空速:

302QT305型220±1c

T304-1型350±1C

3 000± 50 h-

水蒸汽与原科气比例:T302Q、T305型1.0±0.1T 304-1型 0. 3± 0. 1

HG / T 2513 93

原料气组成:合成氨用氢氮混合气(H,:N,能3:1);硫化氢含量4-6 g/ Nm;

氧含量<0.2%

≤0.4mg/Nm2

尾气硫含量:

3.4试验步骤

3.4.1将脱硫剂样品破碎后,用孔径为0.85~1.18mm试验筛过筛,120c烘1h后,用10mL量简紧密堆积10mL样品并称重,求得堆密度,然后称取相当于2mL质量的样品3.4.2将预先处理干净的1.40~2.00mm的石英砂或玻璃球用紧堆法装填到反应管内至规定高度,上面垫一层玻璃布,然后将2m工样品慢慢倒人反应管内,边倒边用本棒轻轻敲打反应管壁,使试样装填紧密、均勺、平整,再垫一层玻璃布,然后再将石英砂或玻璃球装填至距反应管口10mm左右,

3.4.3将已装好样品的反应管放人电炉,使试样处于电炉的等温区内,接入系统进行试漏,确保各接头处不漏气:热电偶插人脱硫剂床层中部3.4.4饱和器和自动加水器内各加人适量的水(符合GB/T6682中三级水规格)。3.4.5检查装置系统的仪器、仪表都正带后,反应炉以150C/五左右的速率进行升温:a。T302Q型脱硫剂升温至260恒温半小时,使样品中的氧化锰还原完全,再将反应炉温度降至220t恒温;

b。T304-1型脱硫剂升温至350恒温;C.T305型脱硫剂升温至220℃恒温。3.4.6向系统内通人氢氮漏合气进行置换,控制气体空速约1500h,保温管温度加热至150℃左右恒温。饱和器开始升温至汽气比为1.0或0.3时的温度,3.4.7开启硫化氰气源阀门,向氢氮混合气中配人4~6g/Nm的硫化氢气体,将气体空速调整至3000h-,在本试验条件下,每小时测定一次尾气冷凝水量,调节饱和器水温,使水蒸汽与源科气之比在1.0(或0.3)±0.1的范国内-3.4.8通人硫化氢气体数小时后(视硫容大小而定),开始每小时测定一次出口尾气中的含硫量,如发现含硫量增高,改为30min或15min定一款,着含量超过04mg/m,立即再取样测定一次,若还是超过0.4mg/m时,则认为脱碰剂已被硫穿透,立即切断硫化氢气体,饱和器停止加热,氢氮润合气改由旁路进人反应菌,置换残存的水蒸汽,半小时后停止通气,关反应炉加热电源,3.4.9反应炉温度降到50以下,卸山脱硫剂,剔除玻璃球或石英砂后,将脱硫剂全部磨成粉末,混合均勾,在120℃下烘1h,备用。3.4.10按附录A“硫容分析方法\分析脱硫后样品的含硫量,并计算穿透硫容,4颗粒抗压碎强度的测定

4.1强度的测定方法,按GB/T3635的规定进行.4.2测定的样品需经120七烘1h,冷却至室温后进行测定,测定的颗粒数50粒,条状样品测定前筛剪短至5~7mm,两面磨平,

4.3测定仪器量程为010DN,精度1级。5磨耗率的测定

5.1磨耗率的测定方法,按GB/T3636的规定进行5.2测定的样品箫经120烘1h,冷却至室温后进行测定.6

烧失的测定

HG / F 13 93

烧失重的测症方法,按 ZB / T G 75003 的规定进行,7化学组协分析

化学细的分析方法,按HG/T2512的规定进行,A1原理

HG / T 2313 — 93

附最A

硫容分析

燃烧中和法

补充件)

含硫化合物在高温、通氧条件下生成二氧化硫,然后用过氧化氢溶液吸收生成巅酸,碰酸用氢氧化钠标准滴定溶液液定.

2Zn +3022Zn0 +2S0,t

s + Oz so t

SO2 + H,O, H,SO,

H,SO, + 2NaOH - Na,SO, + 2H,OA2 试剂

本标准所采用试剂的纯度,除有特殊说明外,均为分析纯试剂:实验用水,应符合GB/T6682中三级水的规格,

A2.1氢氧化钠(GB/T629)标准滴定溶液,c(NaOH)=0.1mol/L,按GB/T601规定配制与标定

A2. 2 过氧化氢 (GB / T 6684) 溶液: 3% (V/ W)A2.3澳甲酚绿(HG/T3—1220)-甲基红(HG/T3—958)指示液,按GB/T603规定配制.A3仪器和装置

A3.1一般实验室仪器

A3. 2喷泡式气体吸收管

A3.3磁舟,70mm,用(1+1)盐酸(GB/T.622)煮沸,水洗,蒸水煮沸,烘干,于950C灼烧1h.

A 3. 4高温定获炉

A3.5装置

如图A1所示:

图A1燃烧法分析碗奇量装工示意图一氧气钢瓶:

2-减压表:3—转子流量计;4—石英葡:5--高温定碳炉,6吸收管HG/T2513-93

A 4分析步骤

称取0.1~0.2g吸硫后并经过处理好的试料【精确至0.0001g)均勾暨于磁舟内。将高温定碳炉升温至1050~1100℃,调节氧气流盘为100mL/min,两只吸收管各倒入.15mL过氧化氢溶液并接在石英管出口处将磁舟迅速人石英管中部,随即塞紧橡胶塞。15~20min后取下两只吸收管,将吸收液倒入250mL三角瓶中并洗涤吸收替内整.加人2~3满混合指示液,用氢氧化钠标准滴定溶液滴至红色转变为淡绿色为终点.A5分析结果的装选

脱硫剂的硫容X以质量分数(%)表示,按式(A1)计算:X

c × V × 0. 016

C × V× 0.016

式中:c——氢氧化钠标准滴定溶波的实际浓度,mo1/L;V-一滴定用去氢氧化钠标准滴定溶液的体积。凸L;m一一试样质量,多

0.016——与1.00mL氢氧化钠标准满定溶液【r(Na0H)=1.000mo1/L)相当的以克点表示的硫的质量。

A6允许差

平行分析结果的绝对差值不大于0.3%,取平行分析结果的算术平均值作为分析结巢,附录B

气体中硫离子的分析—汞盈法

(补充件)

B1原理

当气体试样中的硫化氢被氢氧化钠溶液吸收后,变为易与汞离于反应的硫离子,以双硫踪(二苯基硫巴踪)为指示液,用汞离子标准滴定溶液直接滴定。滴定到终点时、在碱的作用下,微过量的汞离子与双硫踪形成微红色络合物B2试剂

本标准所采用试剂的纯度,除有特殊说明外,均为分析纯试剂:实验案用水应符合GB/T6682中三级水的规格,

B2.1汞离子标准滴定溶液

称取红色氧化汞68.0mg(以氧化汞含量99.6%为基准计算)于100mL烧杯中,加人6mL矿酸(GB/T626),使其完全溶解,加人适盘蒸馏水后移至500mL棕色容量瓶中,用蒸馅水稀释至刻度,摇匀,该溶液每升相当于20格硫离子,蛇存期为半年。B2.2氢氧化钠(GB/T629)吸收液:C(NaOH)=0.25mo1/L,按GB/T601规定先配制成1 mal/L,使用时将其稀释至0.25mal/L,B2.3双硫脐三氯甲烷(GB/T682)指示液:按GB/T603规定配制。B3器

B3.1般实验室议器

B3.2医用注射器:2mL、5mL50mLB3.3撞击式气体采样瓶

B3.4湿式气体流量计,2L

B4分析步赚

B4.1原料气分析

HG/T2513—93

在50mL三角瓶中加入10mL氢氧化钠吸收液:用橡胶塞塞紧并抽真空,用注射器直接抽取一定体积(mL)的气体试样注人该瓶中充分摇荡,使碰化氢被氢氧化钠裕液吸收,加一满指示液,然后用汞离子标准滴定溶液(每毫升相当于4硫离于),清定至微红色为终点,同时作空白试验,若原料气中硫化氧浓度较低,可用每旁升相当于1格硫高于的汞离于标准溶被流定。B4.2尾气分析

在吸收管中划10 mL氧氧化钠吸收液,以 100 mL/mi 的气体迹速使疏化氢被氢氧化钠溶滤吸收,余气以湿式气体流量计计量(一般取气量为1L)将吸收疲移至100mL三角瓶中,加一滴指示液,用每变升相当于0.5硫离子的汞离子标准滴定溶液,滴至微红色为终点,同时作空白试验。B5分析结果的表述

原料气和尾气中硫的含量X分别以/ m和,m名/ 表示按式(B1)计算高/ m的硫含量cx(v,-v,)

式中:c—汞离子标准滴定溶液的浓度,路/mLV,滴定时用去汞离子标准滴定溶液的体积,mL;V—空白试验用去汞离子标准滴定溶液的体积,而L;V——取气体试样的体积,L.

B6允许整

当被滴定液中硫离子含量在1g以上,溶疲体积不大于10 mL时,滴定相对误差不大于3%,B7°注意事项

丑7.1当发现终点额色变化异常时,应重新配制指示摊,B7.2二氧化碳悬被氢氧化钠溶液吸收、高浓度的二氧化碳将影响终点检定,必须将其控制在0.3mol/L以下,否则滴定时应补加浓氢氧化钠、使其达到所需碱度B7.3氢氧化钠吸收液中某些重金属离子能引起千扰,每1000mL该液中加4g乙二胺四乙酸二钠(EDTA) (GB/T 1401) 可消除

附景C

硫化氢的发生及原料气的配制

(参考件)

C1原理

Na,s + H,PO, Na,HPO, + H,stC2装置

如图℃1所示:

HG / T 2513 -

图 C 1 硫化氢发生装置示蔗图

1-烧瓶:2—考克:3滴液诵斗:4—铁架台:5气囊;6—三通考克;7吸收瓶;B—氢氯气钢瓶:9—硫化氢气瓶:10-真空系:11、12、13、14、15--截止孵:16--真空衣C3操作步累

C3.1100mL磷酸(GB/T1282)量于滴波漏斗,350g硫化钠(NazS9H,0)置于蒸馏烧瓶内,装量按图C1联接好,各联接部位不得漏气。C3.2用氢氮混合气置换气囊和管道中的空气,然后启动真空泵,将铝合金气瓶(或内胆为铝合金的玻璃钢气瓶)抽真空至-0.1MP,关闭阀门12、15C3.3旋转滤被漏斗考克,开始滴加磷酸,调节满速使硫化氢发生量约200mL/min,旋转三通考克6至效空位盘,置换数分钟后旋转考克6,使发生的硫化氢进人气套,C3.4气囊充满后,停止滴加酸,旋转三通考克6至放空位置,并打开阀门11,使硫化氢进入铝合金气瓶,

C3.5气囊中硫化氢全部进入铝合金气瓶后,并闭阀门11,开氢氮气钢瓶阀及阀门13,将氢氮混合气缓慢地充到铝合金气瓶中,压力平衡后关闭两个气瓶的阀门,然后将铝合金气瓶年下平放在地上滚动数十次,并静置12h。取样分析数据稳定后即可使用C4注意事项

严格控制原料气中氧含量应低于0.2%,否则应重新配制,11

HG/T2513—93

反应炉等温区的测定

(参考件)

D1为消除温度差对脱硫剂硫容试验结果的影响,试验样品必须全部装在反应管的等溢区内,因此,新制作的或更换电炉丝的反应炉,郡必须进行等温区的测定。D2反应管内全部装填1.18~1.40mm的石英砂或玻璃球,然后接人系统,床层测温热电偶插人反应管中部。按干气空速3000h-通人氢氮混合气,系统常压,水蒸汽与原料气之比为1.0。以120~50c/h的速率升到220t恒温1h,\3将做好标记的热电偶向黑插入,每插人10mm待温度稳定23min后记下温度和热电偶插人长度,依次测定,直至温度有较明显的变化为止,再将热电偶向外拉,仍按前法,直至温度有较明显的变化为止,为验证测定结果谁确无误,按上法再复测一次D4将反应炉温度升到350,稳定1h后按接D3的方法测定350℃时的等温区,取220七和350七共倒的等温区作为该反应炉的等温区,D5有时所测温度显示不出等温区,应将反应炉拆下,调整电炉丝的疏密位置,然后重测等温区。等温区内温差不大于1℃,等温区的长度大于50mm,D6根据测得等温区的长度,确定反应管下部装填石英砂或璃球的高度以及脱硫剂装填位置,计算出热电偶插人的长度并做好定位标记,附录E

水蒸汽与原料气比例的测定

(参考件)

E1水蒸汽与原料气体积比例的高低,对氧化锌脱硫剂的硫容有一定的影响。为保证过一比例持续稳定地在规定的范围内,因而简要对水蒸汽与原料气的比例进行测定,E2根据工艺流程特点和试验条件,有一部分氢氮气一一硫化氢混台气未经饱和器而进人反应管,因此,水蒸汽与琼料气比例均在硫容试验过程中实测,E3按试验条件:系统各点温度升到规定指标,系统内通人原料气,冷凝器内通人冷却水。饱和器温度稳定后,放掉气水分离器(冷凝水收集器)内积存的冷凝水,同时记下湿式气体流盘计的起婚读数,原料气经湿式气体流量计计量后放空,1h后,放出气水分离器中的冷凝水,用天平准确称量(称准至小数点后一位)并记下通过湿式气体流量计的原料气体积(读准至小数点后1位)。E4水蒸汽与原料气比例(n)按下式计算:m

式中:m—冷凝水量,g:

273 + t

P-Ph,o

经过湿式气体流量让的原料气体积,L;一标准状态下的大气压,Pl;

定时的大气压,Pa:

室温t时的饱和水蒸汽分压,Pa;(E)

一测定时之室温,,

HG /T 2513— 93

附录F

转子流量计流量校正

(参考件)

F1转子流量计在该装暨上只起调节作用,在实际使用中,要求转子流量计的转子指示位置在1/3~3/4满量程之间,校正方法用湿式气体流量计计量法。量2调节好湿式气体流盘计的水平,打开水位溢流孔的增克,向湿式气流量计内加人蒸馏水,当水由遵孔溢出时停止加水,当溢流孔不溢水时关闭溢流我考克,F3通人氢氮混合气,将转子流量计的转子调税至20格(刻度)处,记下湿式气体流量计的起始读数,间时启动秒表。5~10mi后,计算通过湿式气体流量让的气体流量。F4依软测完气体经过其他刻度(30格、40格、50格、60格)时的流量,然后绘出刻度-流量校正曲线,并标明校正日期和室温

附加说明:

本标准由中华人民共和国化学工业部科技司提出。本标准由南京化学工业(集团)公司研究院技术归口,本标准由化学工业部化肥工业研究所负责起草,本标准主要起草人翟积坤、刘运,宏意、房坤利、薛永盛,13

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。