HG 2599-1994

基本信息

标准号: HG 2599-1994

中文名称:液氨汽车罐车技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for liquid ammonia tank trucks

标准状态:现行

发布日期:1994-04-08

实施日期:1994-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1402785

标准分类号

标准ICS号:流体系统和通用件>>流体存储装置>>23.020.10 固定容器和罐道路车辆工程>>43.160专用汽车

中标分类号:>>>>G9 车辆>>专用汽车>>T58油罐汽车

关联标准

出版信息

页数:15页

标准价格:17.0 元

相关单位信息

标准简介

HG 2599-1994 液氨汽车罐车技术条件 HG2599-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG2599—94

液氨汽车罐车技术条件

1994-04-08发布

中华人民共和国化学工业部

1994-10-01实施

:com中华人民共和国化工行业标准

液氨汽车罐车技术条件

1主题内容与适用范闺

本标准规定了滚氨汽车车的技术要求、试验方法和检验规则,HG 259994

本标准适用于设计压力不大于2.2MPa,设计温度为50℃,运输液复的固定式汽车罐车(以下简称讀车),其它形式的織车亦可参照采用,2引用标浩

GB 150

GB 190

GB 1300

GB 1334

GB1495

GB1589

GB1804

GB3323

GB3842

GB4785

GB5117

GB5118

GB5293

GB 6654

GB7258

GB 8163

钢制压力容器

危险货物包装标志

焊接用钢丝

载重汽车和越野汽车道路试验法机动车辆允许噪声

汽车外魔尺寸隧界

公差与配合未注公差尺寸的极限偏差钢熔化焊对接接头射线照相和质分级汽油车意速污染物排效标准

汽车及挂车外部照明和信号装暨的数量位置和光色碳钢焊条

低含金钢焊条

碳素钢埋弧焊用焊剂

压力容器用碳素钢和低合金钢停钢板机动车运行安全技术条件

输送流体用无缝钢管

GB 11567

JB1152

JB1164

JB2536

IB3689

JB4708

JB3965

汽车下部防护装置

压力容器锻件技术条件

锅炉和压力容器对接焊缝超声波探伤压力容器法兰用等长双头螺柱

压力容器油漆、包装、运输

货车和客车制动系统道路试验法钢制压力容器焊接工艺评定

钢制压力容器磁粉探伤

JB/Z 111

ZBT 50001

ZBT 50002

ZBT50003

汽车油漆涂层

专用汽车定型试验规程

专用汽车产品质量定期检验试验规程专用汽车道路试验法

中华人民共和国化学工业部1994-04-08批准ww.bzsoso:com1994—10—01实施

HG5012凸凹面平焊法兰Www.bzxZ.net

HG2599-94

HG5-1587液化石油气槽车弹簧式安全阀HG5-1588液化石油气紧急切断阀JT3130汽车危险货物运输规则

3整车要求

3.1罐车除按本标准及规定程序批准的产品图样进行设计、制造、检验和验收外,还应符合GH7258和JT3130的规定,

3.2改装用的汽车底盘,必须是经过鉴定的定型产品,并有制造厂的产品合格证。3.3改装罐车所需的安全装置和附件必须有产品质量合格证;罐体制造完工后,应分测以蕴体设计压力的1.5倍和1.0倍的试验力,对罐体进行水压强度试验和气密性试验检验合格。3.4政装后的罐车,基本性能和主要技术参数应符合原车底盘的要求;在空载、静态情况下,最大侧倾稳定角不小于35”

3.5整车外廓尺寸应符合GB1589的规定;整车后悬不宜超过轴距的65%,最大不得超过3.5m,3.6罐车的噪声和污染排放标准,应符合GB1495和GB3842的规定.3.7罐车和底盘的联接应牢固可靠,在任何请况下罐体相对于底盘不得有纵向、横向移动,3.8车上按设计图样规定设置的各种安全装置和附件应齐全、安装牢置、操作方便、工作可靠。3.9

罐东外观应整洁,所有金属构件应进行防锈和涂漆处理、罐体漆层均勾。色泽鲜明、标记清晰、字体端正。罐体表面无皱皮、气泡、脱漆和流痕等缺陷。4罐体设计

4.1材料选择

4.1.1制造罐体用的材料质量应符合我国有关的国家标准和行业标准的规定.4.1.2制造罐体和受压元件的板材、管材。摔材和锻件应参照GB150规定。制造罐体的钢板,应采用服点标准值低于400MPa的16MnR压力容器用钢板:制造人孔法益的碳钢或低合金钢锻件应按JB755的规定选用;锻件级别应不低于Ⅱ级,4.1.3焊接材料应符合GB1300、GB5117、GB5118和GB5293的规定,4.1.4采用国外材料时,应选用国外压力容器规范允许使用的材料,其使用范围应符合该国相应规范的规定,且应符合GB150附录A的规定,4.1.5和罐体联接的装御软管,应采用耐压强度不低于6MPa的耐油橡胶管.4.1.6罐体所有和介质接触的管路、内件和阀门均不允许采用铜制造。4.2罐体结构

4.2.1车罐体应为钢制焊接结构,罐体外表面不保温层.4.2.2罐体上必须设置一个直径不小于400mm的人孔,并至少设有一个液相管和一个气相管,液相管和气相管上的阀门应有排放残液和残气的溢流阀和放散阀。4.2.3罐体内部与罐体轴线垂直方向应设置防波板,防波板分隔容积应不大于3m,防波板与罐体的联接应具有足够强度,不致因罐体内介质的冲击而损坏,4.2.4罐体的主要焊缝必须采用双面焊焊接结构,人孔和接管口等处的角焊缝也应采用易焊透结构。4.3设计压力和充装量

4.3.1罐体的设计压力不得低于2.2MPa,4.3.2罐车允许的最大充装重量不得超过按下式计算所得之数值:.2

HG2599-94

式中:W-罐车允许的最大充装重量kg;V--罐体的实际容积L;?重量充系数kg/L,取0.52.4.4髓体的强度计算

4.4.1、操体的强度计算以及平、开孔和法兰等的设计,可按GB150的规定进行。但其安全系数应取为n5>3;罐体腐蚀裕度不小于2mm。4.4.2罐体的最小磅厚应不小于6mm4.4.3罐体还应根据GB150第4条的规定,按承受0.1MPa的外压力进行稳定性校验,4.5罐体总图上分别标明过头利简休充许出厂的实测最小浮度,5罐体制造

5.1材料检验和标记移植

5.1.1制道罐车随体和受光件的材料应符合相应标准和产品图样的规定,并且兵有质量合格证明。

5.1.2投料前,应根据本标准规定利材料标准的要求,对制造体和主要受压元件的材料按炉批复验化学成分和常温力学性能,并逐张检验钢板表面质量。5.1.3材料下料后,制造厂应及时进行材料标记移植。5.2摊体受压部分的焊缝分类按GB150的规定5.3冷热加工或形

5.3.1玻口表面要戎

a,坡口表面不得有裂纹、分层、夹渣等缺陷;b.施焊前应将坡口表面的氧化物、油污、熔瓷及其他有害袭质清除于净。清除的范围(以离坡口边缘的距离计)不得小于20mm。5.3.2封头

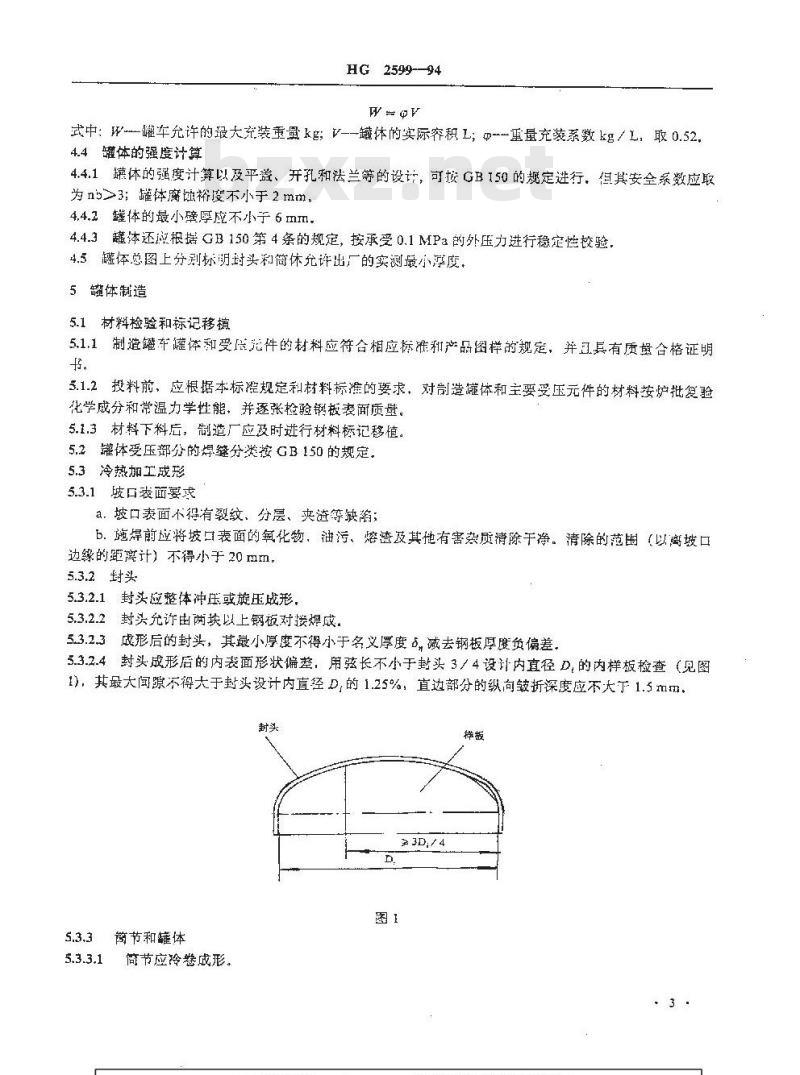

5.3.2.1、封头盘整体冲压或旋压成形,5.3.2.2封头允许由两块以上钢板对接焊成。5.3.2.3成形后的封头,其最小厚度不得小于名义厚度5,减去钢板厚度负偏差5.3.2.4封头成形后的内表面形状偏差,用弦长不小于封头3/4设计内直径D,的内样板检查(见图1),其最大间隙不得大于封头设计内直经D,的1.25%,直边部分的纵向皱折深度应不大于1.5mm,封头

简节和罐体

简节应冷卷成形。

3D,/ 4

2599-94

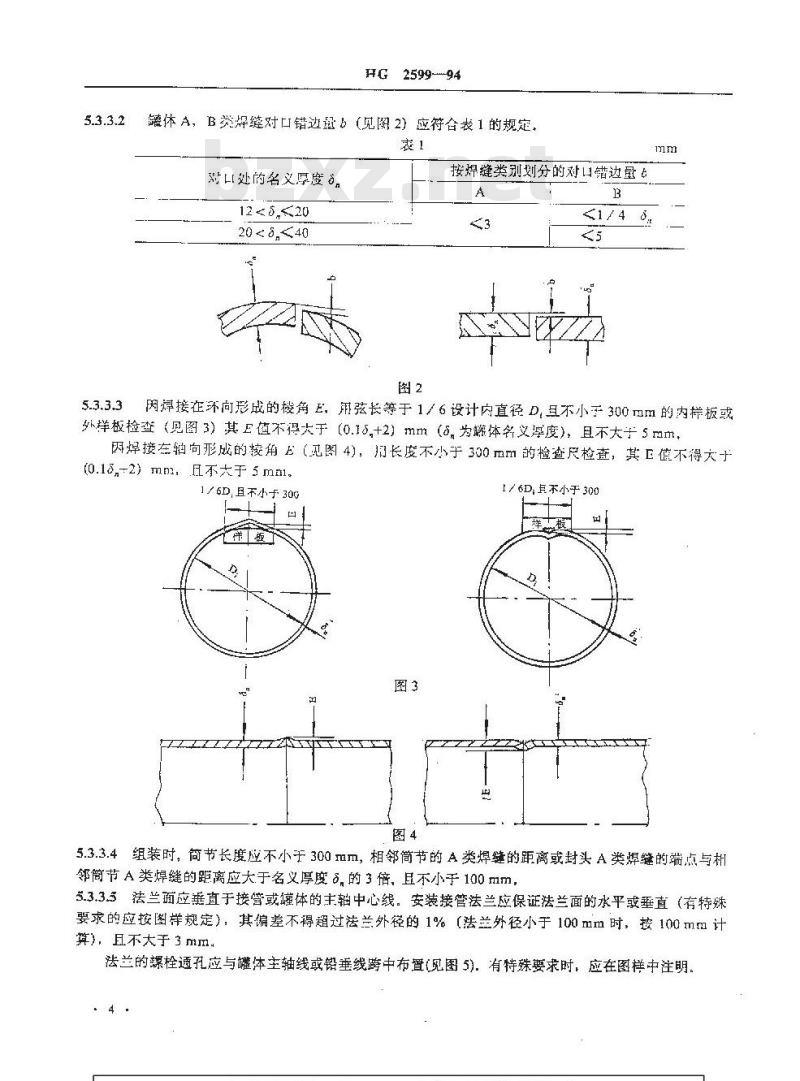

键体A,B类焊缝对口错边量b(见图2)应符合表1的规定,表1

对处的名义厚度。

按焊缝类别划分的对山错边量

因焊接在环向形成的棱角E,用弦长等于1/6设计内直径D,且不小于300mm的内样板或外样板检查(见图3)其E值不得大于(0.15,+2)mm(为体名义浮度),且不大于5mm,两焊接在轴向形成的较角5(图4),用长度不小于300mm的检查尺检查,其值不得大于(0.15,-2)mm:F不大于5mm1。

1/6D,且不小于30G

1/6D;耳不小于300

5.3.3.4组装时,简节长度应不小于300mm,相邻筒节的A类焊缝的距离或封头A类焊缝的端点与析邻简节A类焊续的距离应大于名义厚度6.的3倍,且不小于100mm,5.3.3.5法兰面应无直于接管或蕴体的主轴中心线。安装接管法兰应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差不得超过法兰外径的1%(法兰外径小于100mm时,按100mm计算),且不大于3mm

法兰的螺栓通孔应与罐体主轴线或铅垂线跨中布置(见图5).有特殊要求时,应在图样中注明,HG

2599—94

5.3.3.6罐体直线度允差应小于或等于筒体长度H的2/1000,且不大于20mm,注:髓体直绒度检查是在遵过中心线的水乎和垂直面,即沿阅周0°,90°,180°,270°四个部位拉?0.5mm的组钢丝测量,测录位置离A类焊缝的距离不小于100mm5.3.3.7藕体内件和罐体焊接的焊继缝与筒节间相焊的焊缝及筒体和封头相焊的焊筹的距离应不小于50mm

5.3.3.8罐体上凡校补强圈,支廖、内件等覆盖的焊缝,均应打磨至与母材齐平。5.3.3.9罐体组装完成唇,按如下要求检查罐体的盈度、a.罐体同一断面上最大内径与最小内径之差e,应不大于该渐面设计内直径D,的1%:且不大于25mm(见图6);

b当被检查断而位于开孔处载离开孔中心一倍开孔内径范围内时,则该断面最大内径与最小内径之差e,应不大于该断而设计内直径D,的1%与开孔内径2%之和,且不大于25m。5.3.3.10制遗中应避免钢板表面的机械损伤,对严重的尖锐伤痕应进行修磨,并使修离范固内的斜度至少为 3:1。

修磨处的深度不得超过名义厚度5,的5%,且不大于2mm。超出以上要求时允许采用补焊,5.3.4人孔和法兰

5.3.4.1管路法兰及人孔法兰按相应标准要求进行加工。图6

5.3.4.2螺栓、螺柱和螺母,根据图样要求分别按相应标准选取和制造,5.3.4.3人孔法蓝螺柱按JB1164的规定5.3.5机械加工表面和非机械加工表面的未注公差尺寸的极限偏差,分别按GB1804规定的J14级知Js16级精度,

5.4懿体焊接

5.4.1罐体受压部分的焊接必须由持有劳动部门颁发的相应类别有效焊工合格证的焊工担任,5.4.2焊前准备及施焊环境

HG2599--94

5.4.2.1焊条、烦剂及其他焊接材料的贮存库应保持干燥,相对湿度不得大于60%5.4.22当施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊:a手工焊时风速大于10m/s;

h.气体保护焊时风速大于2m/ss

c.相对湿度大于90%:

d.、露环境。

5.4.2.3当焊件温度低于0C时,应在始焊处100mm范雷内预热到15℃左右。5.4.3焊接工艺

5.4.3.1凡首次焊接的钢种或首次采用的焊接材料和焊接方法;以及改变已经评定合格的焊接工艺中任何一项基本因索或补加因素时,均应在施焊前按照JB4708的规定进行焊接工艺评定。5.4.3.2体的焊接工艺规程应按图样技术要求和评定合格的焊接工艺制订,5.4.3.3焊工必须严格遵守接工艺规程进行施焊,并有施焊记录,施焊后存焊缝附近规定的部位打上焊工代号钢印,

5.4.3.4焊接工艺评定报告,焊接工艺规程、施焊记录及焊二的识别标记,其保存期不少于5年。5.4.4焊缝丧面的形状尺寸及外现号求5.4.4.1A,B类焊缝余高(见图7)按表2规定.表2

焊缝深度(s,)

焊缝余高e(er)

享工焊

自动焊

注:焊缝深度:对单面焊为母材厚度;对双画焊为口直边部分中点至母材表面的深度两测分别计算。

5.4.4.2C,D炎焊缝的焊脚,在图样无规定时,取焊件中较薄者之厚度,补强的焊脚,当补强圈的厚度不小于8mm时,其煤脚等于补强圈厚度的70%,且不小于8mm,5.4.4.3焊缝表面的质量要求如下:物;

:焊缝表面和热影响区不得有裂纹、咬边、气孔、弧坑和夹渣等缺陷,并不得保留有熔渣与飞溅b.C,D类焊缝应有圆滑过渡至母材的几何形状;c.焊缝表面的缺陷或机械损伤经修磨后的厚度应符合5.3.3.10条规定。3.5试板与试样

5.5.1每台罐车的罐体应做一块产品A类焊缝焊接试板,成批生产的罐车,在焊接质量稳定的情况下,经所在省、市、白治区劳动局批准后,允许以批代台,6

其体规定如下:

HG 2599--94

a.以不超过15台罐车为一个批量,其试板的抽查数不少于2台:b.如在6个月内不能完成一个批量,则在不超过6个月的期限内必须至少油查一台产品试板,有上述以批代台的产品试板中,如发现测试结果不合格,应立即恢复按台制作产品样板,5.5.2制备产品爆接试板的婴求

5.5.2.1试板的材料必须是合格的,且与链体材料具有相同牌号,相同规格和相同热处理工艺3.5.2.2试板垃出随焊体的焊工,采用施炽罐体时相同的条件和同的焊接工艺焊接多焊工焊接的罐体,做焊接试板的焊工中制造单位的检验部门指定,5.5.2.3试恼必须在筒节A炎焊缝的延长部位与简节同时进行施焊。5.5.2.4试板应髓罐体一同逆行焊后热处理。5.5.2.5试板的尺寸按GB150·附录G的规定,5.5.3产品焊接试板,按GB150附录G进行检验与评定,5.6焊缝无损探伤

5.6.1简体、封头及主要受压元件的焊接接头的无损探伤,应在体的形状尺寸及外观检查合格后进行,

5.6.2焊缝的无报探伤检验,必须由持有劳动部门颁发的相应方法无损探伤人员资格有效证书的人员担任,

5.6.3无损探伤的检查范固

5.6.3.1罐体中的A类焊缝和B类焊缝,应进行百分之百的射线探伤检查。经射线探伤的焊缝中,如有不允许的缺陷,应在缺陷消除后按5.7条规定进行返修,并对该部分焊缝采用原探伤方法重新检查,直至合格。5.6.3.2人孔、接管、凸缘等主要受压元件与壳体焊缝的D类焊缝和法兰与按管焊缝的C类焊缝,应进行百分之百的磁粉或渗透探伤。5.6.4评定标准

5.6.4.1焊缝的射线探伤按GB·3323进行,射线照相的质量要求不应低于AB级、其检查结果不低于卫级为合格.

5.6.4.2磁粉探伤按JB3965进行,检查结果应符合其标准的第20条要求5.6.4.3渗透探伤按GB150附录H进行,不允许有任何裂纹和分层存在,5.6.5磁粉探伤与渗透探伤发现的缺陷,应按5.3.3.10条5.4.4.3条和5.7条的规定进行修磨和焊补,并对该焊采用源探伤方法重新检查,直至合格,5.6.6罐体的所有全部原始探伤资料(包括底片、记录)制造单位至少保存5年。5年后,者用户需要可转交用户保管。

5.7焊缝返修

5.7.1对罐体制造中发现不合格的焊缝应进行返修,其返修工艺应符合5.4条规定,5.7,2焊縫同一部位的返修次数,不应超过两次。对经过两次这修仍不合格的焊缝,如再行返修,每次须经制造单位技术负责人批准,并将返修次数、部位和返修情况记人产品的质量证明书。5.7.3焊缝返修应在罐体的热处理前进行.返修后焊缝应按原探伤方法检查合格5.8焊后消除应力热处理

5.8.1罐体制成并经检查合格后,必须进行整体消除应力热处理(以下简称热处理).5.8.2罐体的热处理,应按图样或技术文件要求所制订的热处理工艺规程进行,5.8.3热处理后发现的焊缝缺陷应按5.7条进行返修,返修后的焊缝,按GB150第10.4.3条规定进行局部热处理。

HG 2599-94

5.8.4热处理应衔详纸记录,热处理的时们与温度关系曲线记录保存期限不得少于7年,安全装置和附件

6.1、安全阀

6.1.1罐体的顶部一相空间必须设有一个以上内装全启式弹舒安全阀,安金阀的制造与检查应符台HG5-1587的规定。

6.1.2安全阅的开启正力应符合国家劳动部关于液化气体汽车罐车的有关规定,安全阅的密封压力成不低于开启正力的0.9借,国座法力应不低于开启送力的0.8倍,开启高度应保证“面积大于喉部痒面积,

6.2紧急切断阀

6.2.1罐车在体的液相管和气报管等主要接口处,均必须装设一套内置式紧想切断闯紧急切断阀远控系统的操作装置,应设在人员易于接近的地点,并能在火灾或管近发生大量泄露时及时关闭紧急切断阔。

6.2.2紧急切断阀的制造与检验应符合HG5-1588的规定,6.3压力表精度不低于1.5级,表盘刻度极限值应为罐体设计压力的1.5~3.0倍.并在对应介质温度40℃和50它时的饱蒸汽压处涂以红色标记。6.4温度计的计量范围应为一40~60 C,并在 40℃和 50亡处涂以红色标记6.5液面计及其测量装置必须灵敏可靠,并具有足够的强发和牢团结构,车不得使用玻璃板式液面计

6.石安全装置和附件应在髓车组装后:与整车一起进行气密性试验和可靠性试验,7槛车组装

7.1底盘改装

为安装体而需改装盘时,应根据底盘制造厂提供的改装说明书施工,如不能提供改装说明书时应按本标准规定进行,

7.1.1罐车生产厂应按原车技术条件对其底盘进行检查合格;【日车底盘须经过大修检验合格,并签发峻工合格证,方可进行改装,

7.1.2为安装体需要加长底盘纵梁时,可以采用焊接或铆接。当采用焊接结构时,加长部分大于200mm时按图8的要求对接头部位进行加强角

底盘纵察

7.1.3安装罐体和附件时:不得在底盘纵梁安装表面和强度最薄弱的地方开孔或焊接。如果避免不开HG 2599-94

时,应在纵梁上缘外侧30mm及转角部位25mm以外部位进行(见图9),2

7.1.4在底盘织染或横腹面钻孔时,应按源车底盘提供的术要求进行,如无要求时,推荐按以下规定:,孔距:大型车不得小于70mm,中型车不得小于60m;h.钻孔直径:大型车不得大15 m,中型不得大于 13 mm;c.成使用机械招工,不得偿用火焰切靶;、在轴距之间承受套矩最大位置冯禁钻孔,7.1.5底盘改装时,应按下述要求装设后保险杠a.后保险杠暨离锂体后封头的距离不得小于100mm;b.后保险杠的宽度应略小于整车宽度,但不得小子罐体麗端的宽度;C.后保险杠必须车地安装在底盘上,英结构不得妨碍显示罐车牌照、灯光信号和行人交遵安全:

d.后保险杠应有足够的刚度和强度,其动载莅应能承受两倍满载罐车总质量在最大车速下产生的力。

7.1.6车架改装后上平面的平面度公差和纵梁上平面与侧面的直线度公差,应符合原车底盘相应部分技术系件要求,纵染加长部分的断面形状和尺寸应符合图样规定。7.1.7变更蓄电池、油筑位暨和改装油路、气路时,应装设在不妨碍底盘原有零部件的位置上,并加装牢固的支固定,

7.1.8如需增设副油箱时,副油箱的安装应高于主泊箱,燃油泵的回油应回到主油箱,7.1.9排气管口不得指向车身右侧,排气管或消音器的位翼与气相管、液相管、油箱加油口和蓄电池的距离不得小于200mm否则必须采敢隔热措施,7.1.10改装润路和气路时,管子内径应不小于原车底盘的管路内径。管路改装后应进行气密性试验,弯曲部分和接头部位应无滤漏。7.1.11使用旧车底盘改装罐车时,排气管的弯曲部分应做充分检查,因腐蚀而减薄的管件应予以更换.

变动蓄电池位置时,应选择通风良好易亏保养和接近的部位,安装应牢回可靠且有防雨和绝缘措施.

电线的布置应远离消音器的排气管,箕距离应大于200mm。延长电线时,电线的规格和接线7.1.13

方法,应按原车底盘及应的标准规定7.1.14外部照明及信号系统应符合GB4785的规定,后部照明和信号应装在灯架上严禁焊在罐体上7.2罐体的安装

7.2.1罐体的安装应在巍体水压试验合格后进行,安装后应进行整车气密性试验,7.2.2罐体的安装状态,不应集中承受链车运行中的振动和冲击造成的过大载荷。9.

HG.2599-—94

7.2.3罐体的安装位置,亲应保证合照的轴荷分配利侧倾稳定性外,应使罐体前端与驾驶室的题离保诗最小,当由下质量分配等原因不得不增大距离时,应使罐体支座(副梁)前端尽量向驾驳室店函题伸,并将形状逐渐减小以使刚性缀和过渡(见图10)体

继体变整化型副架,

[图10

7.2.4安装尺寸应符合阅栏规定。体的轴线垂直平雨与底盘的纵向中心垂直平面应重合,其偏差在罐体全长范圈内不大于±5mm.

7.2.5体与底盘的联接应牢圖可带。罐体支座与底盘纵梁安装表面之间应加诚振垫,固定螺栓应具有足够强度,开孔或烨接应按第7.1.3和7.1.4条规定7.3管路安装

73.1罐车采用下装下卸的装卸方式,管路装在体下部,装卸闵门、软管接头、温度计礼和压力衰等附件集中设在罐体一侧的操作箱内:7.3.2管路的布置不得与底盘的传动轴、退转部件产生于涉,在静止状态下,其问隙不得小于45mm.

7.3.3液相管、气相管最低点的离地高度不得小于该车底盘的最小离地间断,如果小于则应用厚度不小于6mm的钢板加以保护,

7.3.4除装卸软管和软管接头外,其它管路或管路与休的联接均不得采用螺纹联接,7.3.5对预制的管路,按不低于罐体水压试验的压方进行水压试验,合格后,方可安装到罐车上。7.3.6在液相管和气相管的截止阀(球阅)上,排放残液(或气体)的排放口,应距离车排气管口200mm以上,并应装设防止泥沙堵塞的排放管。7.4安全装置和附件的安装

7.4.1安装在罐体上部的液面计,应加装保护罩,以防止翻车时因损坏而使液氨外溢7.4.2安全阀应装在罐体的气相部位,排放口应朝正上方;露在外部分高度不应超过150mm,超过时应加以保护;且有防尘、防、防冻等措施7.4.3压力表的接管应从气相管引出。接管上要安装载止阀。7.4.4温度计的感温部分应安装在内的相部位。7.4.5灭火器应装在远离装钓软管的联接处,如果采用满个灭火器,应一前一店装在车的适当位置,灭火器应采而能够快速取下的安装结构。7.4.6罐车的消除静电接地链,必须保证罐体与管路和罐体与底盘都能接地,使之电位相。连接髓体和地面设备的导线截面积不应小严5.5mm,其一端联接底盘,另一端应能与地面设的接线柱连

7.4.7操作籍安装在液相曾、气据管出口的一侧,操作箱内装设的附件距操作箱外缘应留有不小于50mm 的间.

7.4.8罐车的轴距大于4000mm时,应按GB11567规定,在车两侧的下部安装护栏防护装置,在空载状态下,护栏下缘距地高度应不大于450mm。7.4.9显栏、平台、踏板应具有足够的刚斑和强度,其结构应能承受180.kg以上载荷并且安装在固定. 10 .

支承上,不得和罐体进行焊接,HG2599—94

7.4.10档泥板的宽度和高度不应妨碍轮胎和防滑链正常运行:在满载时,轮胎最高点和轮胎罩之闻的[间鲸应不小于120mm。

8试验方法

8.1整车主要参数和基本性能的测定8.1.1整车质参数、重心位置和外尺寸的测定按ZBT50003第3.2~3.4条的要求,并应符合本标准3.1,3.4,3.6条的规定。

8.1.2最高车速试验和,爬坡试验按GB1334的要求,制动性能试验按JB3689的要求,并应符合本标准3.4系舰定

8.1.3空裁时最大侧倾角的测定按以下方法进行,将罐车开上倾斜试验台,使罐车的纵向中心线平行于试验台转轴中心线,将车制动,并用绳索在罐车将出现滑移和翻倒的方尚检牢(但绳索不得预先施加拉力):此后,试验台缓慢而稳定的倾斜待罐车出现侧滑或翻倒时,记下刻度盘上的角度,大于规定的角度为合格。

8.2体水压试验和内容积测定

8.2.1罐体的水压试验,应在罐体消除应力热处理后,按GB150第10.9条进行,应符合本标准3.3条规定。

8.2.2在水压试验的同时行罐体内容积的测定,应符合4.3.2条规定,8.3整车气密性试验

8.3.1罐体的气密性试验,应在水压试验合格后,按GB150第10.9条进行,应符合3.3条规定8.3.2对刹车气路进行改装过的巍车,改装后应进行刹车系统的气密性试验,试验时,开动引擎向刹车气路充气,压力达到0.5MPa时保压30min,刹车气路和焊缝不应有泄漏,并应符合3.4条规定,8.4安全阅的调试和紧意切断阀试验8.4.1安全阀的调试和检验可尚时进行,应符合HG5-1587和本标准6.1,2条规定,检验和调定后进行铅封.

8.4.2紧急切断装置试验,在罐车组装后同罐体的气密性试验一起进行,应符合HG5-1588的要求,8.5行驶试验

8.5.1髋车的行驶试验应符合ZBT50003的规定。8.5.2试验样车在行驶前,模拟实际介质使罐体按罐车最大充装量充装水,8.5.3行驶试验开始时,全面检查调整试验样车使其达到规定状态。8.5.4行驶试验中,试验样车各封盖、人孔、阀门应关严,各接合处应涂以试漏剂以便进行泄漏检查,8.5.5底盘和巍休联接处应涂以白漆,以便检查罐体与底盘联接有无松动和位移,8.5.6行驶试验中和行驶试验后的检查,应符合下列要求:8、罐体和附件应无损伤、裂纹,变形和脱焊;b,紧固状态应良好,螺栓无松动,罐体与底盘无相对位移;c.人孔盖、阀门和焊缝应无漏水、漏气、油现象:d.传动系统无抖动,制动效能可靠,底盘纵梁开孔和焊缝附近应无裂纹和变形;e.装卸阀门紧急切断装置各操作5次,应灵敏、可靠;f.液面计应可靠,在充水和排水时,测量机构动作应灵敏、无卡死现象,液面计示值应在测量精度范围内:

8.5.7行驶试验途中发生故障时,应及时进行分析,查明原因采取措施,根据摄坏情况改进后可继续 .

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG2599—94

液氨汽车罐车技术条件

1994-04-08发布

中华人民共和国化学工业部

1994-10-01实施

:com中华人民共和国化工行业标准

液氨汽车罐车技术条件

1主题内容与适用范闺

本标准规定了滚氨汽车车的技术要求、试验方法和检验规则,HG 259994

本标准适用于设计压力不大于2.2MPa,设计温度为50℃,运输液复的固定式汽车罐车(以下简称讀车),其它形式的織车亦可参照采用,2引用标浩

GB 150

GB 190

GB 1300

GB 1334

GB1495

GB1589

GB1804

GB3323

GB3842

GB4785

GB5117

GB5118

GB5293

GB 6654

GB7258

GB 8163

钢制压力容器

危险货物包装标志

焊接用钢丝

载重汽车和越野汽车道路试验法机动车辆允许噪声

汽车外魔尺寸隧界

公差与配合未注公差尺寸的极限偏差钢熔化焊对接接头射线照相和质分级汽油车意速污染物排效标准

汽车及挂车外部照明和信号装暨的数量位置和光色碳钢焊条

低含金钢焊条

碳素钢埋弧焊用焊剂

压力容器用碳素钢和低合金钢停钢板机动车运行安全技术条件

输送流体用无缝钢管

GB 11567

JB1152

JB1164

JB2536

IB3689

JB4708

JB3965

汽车下部防护装置

压力容器锻件技术条件

锅炉和压力容器对接焊缝超声波探伤压力容器法兰用等长双头螺柱

压力容器油漆、包装、运输

货车和客车制动系统道路试验法钢制压力容器焊接工艺评定

钢制压力容器磁粉探伤

JB/Z 111

ZBT 50001

ZBT 50002

ZBT50003

汽车油漆涂层

专用汽车定型试验规程

专用汽车产品质量定期检验试验规程专用汽车道路试验法

中华人民共和国化学工业部1994-04-08批准ww.bzsoso:com1994—10—01实施

HG5012凸凹面平焊法兰Www.bzxZ.net

HG2599-94

HG5-1587液化石油气槽车弹簧式安全阀HG5-1588液化石油气紧急切断阀JT3130汽车危险货物运输规则

3整车要求

3.1罐车除按本标准及规定程序批准的产品图样进行设计、制造、检验和验收外,还应符合GH7258和JT3130的规定,

3.2改装用的汽车底盘,必须是经过鉴定的定型产品,并有制造厂的产品合格证。3.3改装罐车所需的安全装置和附件必须有产品质量合格证;罐体制造完工后,应分测以蕴体设计压力的1.5倍和1.0倍的试验力,对罐体进行水压强度试验和气密性试验检验合格。3.4政装后的罐车,基本性能和主要技术参数应符合原车底盘的要求;在空载、静态情况下,最大侧倾稳定角不小于35”

3.5整车外廓尺寸应符合GB1589的规定;整车后悬不宜超过轴距的65%,最大不得超过3.5m,3.6罐车的噪声和污染排放标准,应符合GB1495和GB3842的规定.3.7罐车和底盘的联接应牢固可靠,在任何请况下罐体相对于底盘不得有纵向、横向移动,3.8车上按设计图样规定设置的各种安全装置和附件应齐全、安装牢置、操作方便、工作可靠。3.9

罐东外观应整洁,所有金属构件应进行防锈和涂漆处理、罐体漆层均勾。色泽鲜明、标记清晰、字体端正。罐体表面无皱皮、气泡、脱漆和流痕等缺陷。4罐体设计

4.1材料选择

4.1.1制造罐体用的材料质量应符合我国有关的国家标准和行业标准的规定.4.1.2制造罐体和受压元件的板材、管材。摔材和锻件应参照GB150规定。制造罐体的钢板,应采用服点标准值低于400MPa的16MnR压力容器用钢板:制造人孔法益的碳钢或低合金钢锻件应按JB755的规定选用;锻件级别应不低于Ⅱ级,4.1.3焊接材料应符合GB1300、GB5117、GB5118和GB5293的规定,4.1.4采用国外材料时,应选用国外压力容器规范允许使用的材料,其使用范围应符合该国相应规范的规定,且应符合GB150附录A的规定,4.1.5和罐体联接的装御软管,应采用耐压强度不低于6MPa的耐油橡胶管.4.1.6罐体所有和介质接触的管路、内件和阀门均不允许采用铜制造。4.2罐体结构

4.2.1车罐体应为钢制焊接结构,罐体外表面不保温层.4.2.2罐体上必须设置一个直径不小于400mm的人孔,并至少设有一个液相管和一个气相管,液相管和气相管上的阀门应有排放残液和残气的溢流阀和放散阀。4.2.3罐体内部与罐体轴线垂直方向应设置防波板,防波板分隔容积应不大于3m,防波板与罐体的联接应具有足够强度,不致因罐体内介质的冲击而损坏,4.2.4罐体的主要焊缝必须采用双面焊焊接结构,人孔和接管口等处的角焊缝也应采用易焊透结构。4.3设计压力和充装量

4.3.1罐体的设计压力不得低于2.2MPa,4.3.2罐车允许的最大充装重量不得超过按下式计算所得之数值:.2

HG2599-94

式中:W-罐车允许的最大充装重量kg;V--罐体的实际容积L;?重量充系数kg/L,取0.52.4.4髓体的强度计算

4.4.1、操体的强度计算以及平、开孔和法兰等的设计,可按GB150的规定进行。但其安全系数应取为n5>3;罐体腐蚀裕度不小于2mm。4.4.2罐体的最小磅厚应不小于6mm4.4.3罐体还应根据GB150第4条的规定,按承受0.1MPa的外压力进行稳定性校验,4.5罐体总图上分别标明过头利简休充许出厂的实测最小浮度,5罐体制造

5.1材料检验和标记移植

5.1.1制道罐车随体和受光件的材料应符合相应标准和产品图样的规定,并且兵有质量合格证明。

5.1.2投料前,应根据本标准规定利材料标准的要求,对制造体和主要受压元件的材料按炉批复验化学成分和常温力学性能,并逐张检验钢板表面质量。5.1.3材料下料后,制造厂应及时进行材料标记移植。5.2摊体受压部分的焊缝分类按GB150的规定5.3冷热加工或形

5.3.1玻口表面要戎

a,坡口表面不得有裂纹、分层、夹渣等缺陷;b.施焊前应将坡口表面的氧化物、油污、熔瓷及其他有害袭质清除于净。清除的范围(以离坡口边缘的距离计)不得小于20mm。5.3.2封头

5.3.2.1、封头盘整体冲压或旋压成形,5.3.2.2封头允许由两块以上钢板对接焊成。5.3.2.3成形后的封头,其最小厚度不得小于名义厚度5,减去钢板厚度负偏差5.3.2.4封头成形后的内表面形状偏差,用弦长不小于封头3/4设计内直径D,的内样板检查(见图1),其最大间隙不得大于封头设计内直经D,的1.25%,直边部分的纵向皱折深度应不大于1.5mm,封头

简节和罐体

简节应冷卷成形。

3D,/ 4

2599-94

键体A,B类焊缝对口错边量b(见图2)应符合表1的规定,表1

对处的名义厚度。

按焊缝类别划分的对山错边量

因焊接在环向形成的棱角E,用弦长等于1/6设计内直径D,且不小于300mm的内样板或外样板检查(见图3)其E值不得大于(0.15,+2)mm(为体名义浮度),且不大于5mm,两焊接在轴向形成的较角5(图4),用长度不小于300mm的检查尺检查,其值不得大于(0.15,-2)mm:F不大于5mm1。

1/6D,且不小于30G

1/6D;耳不小于300

5.3.3.4组装时,简节长度应不小于300mm,相邻筒节的A类焊缝的距离或封头A类焊缝的端点与析邻简节A类焊续的距离应大于名义厚度6.的3倍,且不小于100mm,5.3.3.5法兰面应无直于接管或蕴体的主轴中心线。安装接管法兰应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差不得超过法兰外径的1%(法兰外径小于100mm时,按100mm计算),且不大于3mm

法兰的螺栓通孔应与罐体主轴线或铅垂线跨中布置(见图5).有特殊要求时,应在图样中注明,HG

2599—94

5.3.3.6罐体直线度允差应小于或等于筒体长度H的2/1000,且不大于20mm,注:髓体直绒度检查是在遵过中心线的水乎和垂直面,即沿阅周0°,90°,180°,270°四个部位拉?0.5mm的组钢丝测量,测录位置离A类焊缝的距离不小于100mm5.3.3.7藕体内件和罐体焊接的焊继缝与筒节间相焊的焊缝及筒体和封头相焊的焊筹的距离应不小于50mm

5.3.3.8罐体上凡校补强圈,支廖、内件等覆盖的焊缝,均应打磨至与母材齐平。5.3.3.9罐体组装完成唇,按如下要求检查罐体的盈度、a.罐体同一断面上最大内径与最小内径之差e,应不大于该渐面设计内直径D,的1%:且不大于25mm(见图6);

b当被检查断而位于开孔处载离开孔中心一倍开孔内径范围内时,则该断面最大内径与最小内径之差e,应不大于该断而设计内直径D,的1%与开孔内径2%之和,且不大于25m。5.3.3.10制遗中应避免钢板表面的机械损伤,对严重的尖锐伤痕应进行修磨,并使修离范固内的斜度至少为 3:1。

修磨处的深度不得超过名义厚度5,的5%,且不大于2mm。超出以上要求时允许采用补焊,5.3.4人孔和法兰

5.3.4.1管路法兰及人孔法兰按相应标准要求进行加工。图6

5.3.4.2螺栓、螺柱和螺母,根据图样要求分别按相应标准选取和制造,5.3.4.3人孔法蓝螺柱按JB1164的规定5.3.5机械加工表面和非机械加工表面的未注公差尺寸的极限偏差,分别按GB1804规定的J14级知Js16级精度,

5.4懿体焊接

5.4.1罐体受压部分的焊接必须由持有劳动部门颁发的相应类别有效焊工合格证的焊工担任,5.4.2焊前准备及施焊环境

HG2599--94

5.4.2.1焊条、烦剂及其他焊接材料的贮存库应保持干燥,相对湿度不得大于60%5.4.22当施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊:a手工焊时风速大于10m/s;

h.气体保护焊时风速大于2m/ss

c.相对湿度大于90%:

d.、露环境。

5.4.2.3当焊件温度低于0C时,应在始焊处100mm范雷内预热到15℃左右。5.4.3焊接工艺

5.4.3.1凡首次焊接的钢种或首次采用的焊接材料和焊接方法;以及改变已经评定合格的焊接工艺中任何一项基本因索或补加因素时,均应在施焊前按照JB4708的规定进行焊接工艺评定。5.4.3.2体的焊接工艺规程应按图样技术要求和评定合格的焊接工艺制订,5.4.3.3焊工必须严格遵守接工艺规程进行施焊,并有施焊记录,施焊后存焊缝附近规定的部位打上焊工代号钢印,

5.4.3.4焊接工艺评定报告,焊接工艺规程、施焊记录及焊二的识别标记,其保存期不少于5年。5.4.4焊缝丧面的形状尺寸及外现号求5.4.4.1A,B类焊缝余高(见图7)按表2规定.表2

焊缝深度(s,)

焊缝余高e(er)

享工焊

自动焊

注:焊缝深度:对单面焊为母材厚度;对双画焊为口直边部分中点至母材表面的深度两测分别计算。

5.4.4.2C,D炎焊缝的焊脚,在图样无规定时,取焊件中较薄者之厚度,补强的焊脚,当补强圈的厚度不小于8mm时,其煤脚等于补强圈厚度的70%,且不小于8mm,5.4.4.3焊缝表面的质量要求如下:物;

:焊缝表面和热影响区不得有裂纹、咬边、气孔、弧坑和夹渣等缺陷,并不得保留有熔渣与飞溅b.C,D类焊缝应有圆滑过渡至母材的几何形状;c.焊缝表面的缺陷或机械损伤经修磨后的厚度应符合5.3.3.10条规定。3.5试板与试样

5.5.1每台罐车的罐体应做一块产品A类焊缝焊接试板,成批生产的罐车,在焊接质量稳定的情况下,经所在省、市、白治区劳动局批准后,允许以批代台,6

其体规定如下:

HG 2599--94

a.以不超过15台罐车为一个批量,其试板的抽查数不少于2台:b.如在6个月内不能完成一个批量,则在不超过6个月的期限内必须至少油查一台产品试板,有上述以批代台的产品试板中,如发现测试结果不合格,应立即恢复按台制作产品样板,5.5.2制备产品爆接试板的婴求

5.5.2.1试板的材料必须是合格的,且与链体材料具有相同牌号,相同规格和相同热处理工艺3.5.2.2试板垃出随焊体的焊工,采用施炽罐体时相同的条件和同的焊接工艺焊接多焊工焊接的罐体,做焊接试板的焊工中制造单位的检验部门指定,5.5.2.3试恼必须在筒节A炎焊缝的延长部位与简节同时进行施焊。5.5.2.4试板应髓罐体一同逆行焊后热处理。5.5.2.5试板的尺寸按GB150·附录G的规定,5.5.3产品焊接试板,按GB150附录G进行检验与评定,5.6焊缝无损探伤

5.6.1简体、封头及主要受压元件的焊接接头的无损探伤,应在体的形状尺寸及外观检查合格后进行,

5.6.2焊缝的无报探伤检验,必须由持有劳动部门颁发的相应方法无损探伤人员资格有效证书的人员担任,

5.6.3无损探伤的检查范固

5.6.3.1罐体中的A类焊缝和B类焊缝,应进行百分之百的射线探伤检查。经射线探伤的焊缝中,如有不允许的缺陷,应在缺陷消除后按5.7条规定进行返修,并对该部分焊缝采用原探伤方法重新检查,直至合格。5.6.3.2人孔、接管、凸缘等主要受压元件与壳体焊缝的D类焊缝和法兰与按管焊缝的C类焊缝,应进行百分之百的磁粉或渗透探伤。5.6.4评定标准

5.6.4.1焊缝的射线探伤按GB·3323进行,射线照相的质量要求不应低于AB级、其检查结果不低于卫级为合格.

5.6.4.2磁粉探伤按JB3965进行,检查结果应符合其标准的第20条要求5.6.4.3渗透探伤按GB150附录H进行,不允许有任何裂纹和分层存在,5.6.5磁粉探伤与渗透探伤发现的缺陷,应按5.3.3.10条5.4.4.3条和5.7条的规定进行修磨和焊补,并对该焊采用源探伤方法重新检查,直至合格,5.6.6罐体的所有全部原始探伤资料(包括底片、记录)制造单位至少保存5年。5年后,者用户需要可转交用户保管。

5.7焊缝返修

5.7.1对罐体制造中发现不合格的焊缝应进行返修,其返修工艺应符合5.4条规定,5.7,2焊縫同一部位的返修次数,不应超过两次。对经过两次这修仍不合格的焊缝,如再行返修,每次须经制造单位技术负责人批准,并将返修次数、部位和返修情况记人产品的质量证明书。5.7.3焊缝返修应在罐体的热处理前进行.返修后焊缝应按原探伤方法检查合格5.8焊后消除应力热处理

5.8.1罐体制成并经检查合格后,必须进行整体消除应力热处理(以下简称热处理).5.8.2罐体的热处理,应按图样或技术文件要求所制订的热处理工艺规程进行,5.8.3热处理后发现的焊缝缺陷应按5.7条进行返修,返修后的焊缝,按GB150第10.4.3条规定进行局部热处理。

HG 2599-94

5.8.4热处理应衔详纸记录,热处理的时们与温度关系曲线记录保存期限不得少于7年,安全装置和附件

6.1、安全阀

6.1.1罐体的顶部一相空间必须设有一个以上内装全启式弹舒安全阀,安金阀的制造与检查应符台HG5-1587的规定。

6.1.2安全阅的开启正力应符合国家劳动部关于液化气体汽车罐车的有关规定,安全阅的密封压力成不低于开启正力的0.9借,国座法力应不低于开启送力的0.8倍,开启高度应保证“面积大于喉部痒面积,

6.2紧急切断阀

6.2.1罐车在体的液相管和气报管等主要接口处,均必须装设一套内置式紧想切断闯紧急切断阀远控系统的操作装置,应设在人员易于接近的地点,并能在火灾或管近发生大量泄露时及时关闭紧急切断阔。

6.2.2紧急切断阀的制造与检验应符合HG5-1588的规定,6.3压力表精度不低于1.5级,表盘刻度极限值应为罐体设计压力的1.5~3.0倍.并在对应介质温度40℃和50它时的饱蒸汽压处涂以红色标记。6.4温度计的计量范围应为一40~60 C,并在 40℃和 50亡处涂以红色标记6.5液面计及其测量装置必须灵敏可靠,并具有足够的强发和牢团结构,车不得使用玻璃板式液面计

6.石安全装置和附件应在髓车组装后:与整车一起进行气密性试验和可靠性试验,7槛车组装

7.1底盘改装

为安装体而需改装盘时,应根据底盘制造厂提供的改装说明书施工,如不能提供改装说明书时应按本标准规定进行,

7.1.1罐车生产厂应按原车技术条件对其底盘进行检查合格;【日车底盘须经过大修检验合格,并签发峻工合格证,方可进行改装,

7.1.2为安装体需要加长底盘纵梁时,可以采用焊接或铆接。当采用焊接结构时,加长部分大于200mm时按图8的要求对接头部位进行加强角

底盘纵察

7.1.3安装罐体和附件时:不得在底盘纵梁安装表面和强度最薄弱的地方开孔或焊接。如果避免不开HG 2599-94

时,应在纵梁上缘外侧30mm及转角部位25mm以外部位进行(见图9),2

7.1.4在底盘织染或横腹面钻孔时,应按源车底盘提供的术要求进行,如无要求时,推荐按以下规定:,孔距:大型车不得小于70mm,中型车不得小于60m;h.钻孔直径:大型车不得大15 m,中型不得大于 13 mm;c.成使用机械招工,不得偿用火焰切靶;、在轴距之间承受套矩最大位置冯禁钻孔,7.1.5底盘改装时,应按下述要求装设后保险杠a.后保险杠暨离锂体后封头的距离不得小于100mm;b.后保险杠的宽度应略小于整车宽度,但不得小子罐体麗端的宽度;C.后保险杠必须车地安装在底盘上,英结构不得妨碍显示罐车牌照、灯光信号和行人交遵安全:

d.后保险杠应有足够的刚度和强度,其动载莅应能承受两倍满载罐车总质量在最大车速下产生的力。

7.1.6车架改装后上平面的平面度公差和纵梁上平面与侧面的直线度公差,应符合原车底盘相应部分技术系件要求,纵染加长部分的断面形状和尺寸应符合图样规定。7.1.7变更蓄电池、油筑位暨和改装油路、气路时,应装设在不妨碍底盘原有零部件的位置上,并加装牢固的支固定,

7.1.8如需增设副油箱时,副油箱的安装应高于主泊箱,燃油泵的回油应回到主油箱,7.1.9排气管口不得指向车身右侧,排气管或消音器的位翼与气相管、液相管、油箱加油口和蓄电池的距离不得小于200mm否则必须采敢隔热措施,7.1.10改装润路和气路时,管子内径应不小于原车底盘的管路内径。管路改装后应进行气密性试验,弯曲部分和接头部位应无滤漏。7.1.11使用旧车底盘改装罐车时,排气管的弯曲部分应做充分检查,因腐蚀而减薄的管件应予以更换.

变动蓄电池位置时,应选择通风良好易亏保养和接近的部位,安装应牢回可靠且有防雨和绝缘措施.

电线的布置应远离消音器的排气管,箕距离应大于200mm。延长电线时,电线的规格和接线7.1.13

方法,应按原车底盘及应的标准规定7.1.14外部照明及信号系统应符合GB4785的规定,后部照明和信号应装在灯架上严禁焊在罐体上7.2罐体的安装

7.2.1罐体的安装应在巍体水压试验合格后进行,安装后应进行整车气密性试验,7.2.2罐体的安装状态,不应集中承受链车运行中的振动和冲击造成的过大载荷。9.

HG.2599-—94

7.2.3罐体的安装位置,亲应保证合照的轴荷分配利侧倾稳定性外,应使罐体前端与驾驶室的题离保诗最小,当由下质量分配等原因不得不增大距离时,应使罐体支座(副梁)前端尽量向驾驳室店函题伸,并将形状逐渐减小以使刚性缀和过渡(见图10)体

继体变整化型副架,

[图10

7.2.4安装尺寸应符合阅栏规定。体的轴线垂直平雨与底盘的纵向中心垂直平面应重合,其偏差在罐体全长范圈内不大于±5mm.

7.2.5体与底盘的联接应牢圖可带。罐体支座与底盘纵梁安装表面之间应加诚振垫,固定螺栓应具有足够强度,开孔或烨接应按第7.1.3和7.1.4条规定7.3管路安装

73.1罐车采用下装下卸的装卸方式,管路装在体下部,装卸闵门、软管接头、温度计礼和压力衰等附件集中设在罐体一侧的操作箱内:7.3.2管路的布置不得与底盘的传动轴、退转部件产生于涉,在静止状态下,其问隙不得小于45mm.

7.3.3液相管、气相管最低点的离地高度不得小于该车底盘的最小离地间断,如果小于则应用厚度不小于6mm的钢板加以保护,

7.3.4除装卸软管和软管接头外,其它管路或管路与休的联接均不得采用螺纹联接,7.3.5对预制的管路,按不低于罐体水压试验的压方进行水压试验,合格后,方可安装到罐车上。7.3.6在液相管和气相管的截止阀(球阅)上,排放残液(或气体)的排放口,应距离车排气管口200mm以上,并应装设防止泥沙堵塞的排放管。7.4安全装置和附件的安装

7.4.1安装在罐体上部的液面计,应加装保护罩,以防止翻车时因损坏而使液氨外溢7.4.2安全阀应装在罐体的气相部位,排放口应朝正上方;露在外部分高度不应超过150mm,超过时应加以保护;且有防尘、防、防冻等措施7.4.3压力表的接管应从气相管引出。接管上要安装载止阀。7.4.4温度计的感温部分应安装在内的相部位。7.4.5灭火器应装在远离装钓软管的联接处,如果采用满个灭火器,应一前一店装在车的适当位置,灭火器应采而能够快速取下的安装结构。7.4.6罐车的消除静电接地链,必须保证罐体与管路和罐体与底盘都能接地,使之电位相。连接髓体和地面设备的导线截面积不应小严5.5mm,其一端联接底盘,另一端应能与地面设的接线柱连

7.4.7操作籍安装在液相曾、气据管出口的一侧,操作箱内装设的附件距操作箱外缘应留有不小于50mm 的间.

7.4.8罐车的轴距大于4000mm时,应按GB11567规定,在车两侧的下部安装护栏防护装置,在空载状态下,护栏下缘距地高度应不大于450mm。7.4.9显栏、平台、踏板应具有足够的刚斑和强度,其结构应能承受180.kg以上载荷并且安装在固定. 10 .

支承上,不得和罐体进行焊接,HG2599—94

7.4.10档泥板的宽度和高度不应妨碍轮胎和防滑链正常运行:在满载时,轮胎最高点和轮胎罩之闻的[间鲸应不小于120mm。

8试验方法

8.1整车主要参数和基本性能的测定8.1.1整车质参数、重心位置和外尺寸的测定按ZBT50003第3.2~3.4条的要求,并应符合本标准3.1,3.4,3.6条的规定。

8.1.2最高车速试验和,爬坡试验按GB1334的要求,制动性能试验按JB3689的要求,并应符合本标准3.4系舰定

8.1.3空裁时最大侧倾角的测定按以下方法进行,将罐车开上倾斜试验台,使罐车的纵向中心线平行于试验台转轴中心线,将车制动,并用绳索在罐车将出现滑移和翻倒的方尚检牢(但绳索不得预先施加拉力):此后,试验台缓慢而稳定的倾斜待罐车出现侧滑或翻倒时,记下刻度盘上的角度,大于规定的角度为合格。

8.2体水压试验和内容积测定

8.2.1罐体的水压试验,应在罐体消除应力热处理后,按GB150第10.9条进行,应符合本标准3.3条规定。

8.2.2在水压试验的同时行罐体内容积的测定,应符合4.3.2条规定,8.3整车气密性试验

8.3.1罐体的气密性试验,应在水压试验合格后,按GB150第10.9条进行,应符合3.3条规定8.3.2对刹车气路进行改装过的巍车,改装后应进行刹车系统的气密性试验,试验时,开动引擎向刹车气路充气,压力达到0.5MPa时保压30min,刹车气路和焊缝不应有泄漏,并应符合3.4条规定,8.4安全阅的调试和紧意切断阀试验8.4.1安全阀的调试和检验可尚时进行,应符合HG5-1587和本标准6.1,2条规定,检验和调定后进行铅封.

8.4.2紧急切断装置试验,在罐车组装后同罐体的气密性试验一起进行,应符合HG5-1588的要求,8.5行驶试验

8.5.1髋车的行驶试验应符合ZBT50003的规定。8.5.2试验样车在行驶前,模拟实际介质使罐体按罐车最大充装量充装水,8.5.3行驶试验开始时,全面检查调整试验样车使其达到规定状态。8.5.4行驶试验中,试验样车各封盖、人孔、阀门应关严,各接合处应涂以试漏剂以便进行泄漏检查,8.5.5底盘和巍休联接处应涂以白漆,以便检查罐体与底盘联接有无松动和位移,8.5.6行驶试验中和行驶试验后的检查,应符合下列要求:8、罐体和附件应无损伤、裂纹,变形和脱焊;b,紧固状态应良好,螺栓无松动,罐体与底盘无相对位移;c.人孔盖、阀门和焊缝应无漏水、漏气、油现象:d.传动系统无抖动,制动效能可靠,底盘纵梁开孔和焊缝附近应无裂纹和变形;e.装卸阀门紧急切断装置各操作5次,应灵敏、可靠;f.液面计应可靠,在充水和排水时,测量机构动作应灵敏、无卡死现象,液面计示值应在测量精度范围内:

8.5.7行驶试验途中发生故障时,应及时进行分析,查明原因采取措施,根据摄坏情况改进后可继续 .

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。