HG/T 2594-1994

基本信息

标准号: HG/T 2594-1994

中文名称:各色氨基烘干磁漆

标准类别:化工行业标准(HG)

英文名称: Various colors of amino baking enamel

标准状态:现行

发布日期:1994-03-17

实施日期:1995-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:595504

标准分类号

标准ICS号:涂料和颜料工业>>87.040涂料和清漆

中标分类号:化工>>涂料、颜料、染料>>G51涂料

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

HG/T 2594-1994 各色氨基烘干磁漆 HG/T2594-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2594—94

各色氨基烘干磁漆

1994-03-17发布

中华人民共和国化学工业部

1995-01-01实施

W中华人民共和国化工行业标准

各色氢基烘干磁漆

1主题内容与适用范围

HG/T2594—94

代替ZBG51043—87

本标准规定了各色氨基烘干磁漆的技术条件、试验方法、检验规则、标志、包装、贮存和运输等。本标准适用于以烷基化氨基树脂与醇酸树脂的混合溶液作为漆料,将颜料分散在其中制成的产品。本标准规定的产品适用于轻工产品、机电仪器仪表、玩具等金属表面,作为有色、不透明的装饰性保护涂层。

2引用标准

GB250评定变色用灰色样卡

GB/T1726涂料遮盖力测定法

GB/T1727

GB/T1728

GB/T1729

GB/T1732

GB/T1740

GB/T1765

GB/T1766

GB/T1767

漆膜一般制备法

漆膜、腻子膜干燥时间测定法

漆膜颜色及外观测定法

漆膜耐冲击测定法

漆膜耐湿热性测定法

测定耐湿性、耐盐雾、耐候性(人工加速)的漆膜制备法漆膜耐候性评级方法

漆膜耐候性测定法

涂料产品的取样

GB3186

GB/T5209

GB/T6682

GB/T6739

GB/T6740

GB/T6742

GB/T6751

色漆和清漆耐水性的测定浸水法分析实验室用水规格和试验方法涂膜硬度铅笔测定法

涂料挥发物和不挥发物的测定

漆膜弯曲试验(圆柱轴)

色漆和清漆挥发物和不挥发物的测定GB/T6753.1

GB/T6753.3

GB/T9271

GB/T9274

涂料研磨细度的测定

涂料贮存稳定性试验方法

色漆和清漆标准试板

色漆和清漆耐液体介质的测定

GB9278涂料试样状态调节和试验的温湿度GB/T9750

涂料产品的包装标志

GB/T9754

色漆和清漆不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定GB/T9761

色漆和清漆色漆的目视比色

中华人民共和国化学工业部1994-03-09批准1995-01-01实施

W.3产品分类

按用途分为三种类型:

I型:适用于室外车辆、照明设备等。HG/T2594—94

I型:适用于室内家用电器、钢制家具、照明设备等。I型:适用于室内外耐湿性金属设备等。4技术要求

产品应符合表1所列技术要求。

容器中状态

施工性

干燥时间,min

漆膜外观

遮盖力g/m2

中绿色

其他色

光泽,60°

耐冲击性,cm

渗色性

硬度(铅笔)

耐光性

弯曲试验,mm

漆膜加热试验,150℃1.5h

耐水性

40±1℃.72h

40±1℃,24h

耐碱性

30(130℃)

不大于

不小于

不小子

搅拌后无硬块,呈均匀状态

喷涂二道无障碍

30(120℃)

平整光滑

30(130℃)

除红色允许有轻微渗色外,其他颜色不应有渗色不小于

不大于

40±1C,5%(m/m)NaC0s24h

耐酸性

10%(V/V)HSO4溶液5h

耐湿热性,6h

允许颜色变化

不大于灰卡三级

颜色光泽稍有变化并通过10mm弯曲试验无异常

无异常

无异常

无起泡,无剥落,与

标准样品相比,其颜

色、光泽差异不大

无异常

无起泡、无剥落,与

标准样品相比,其颜

色、光泽差异不大

不起泡

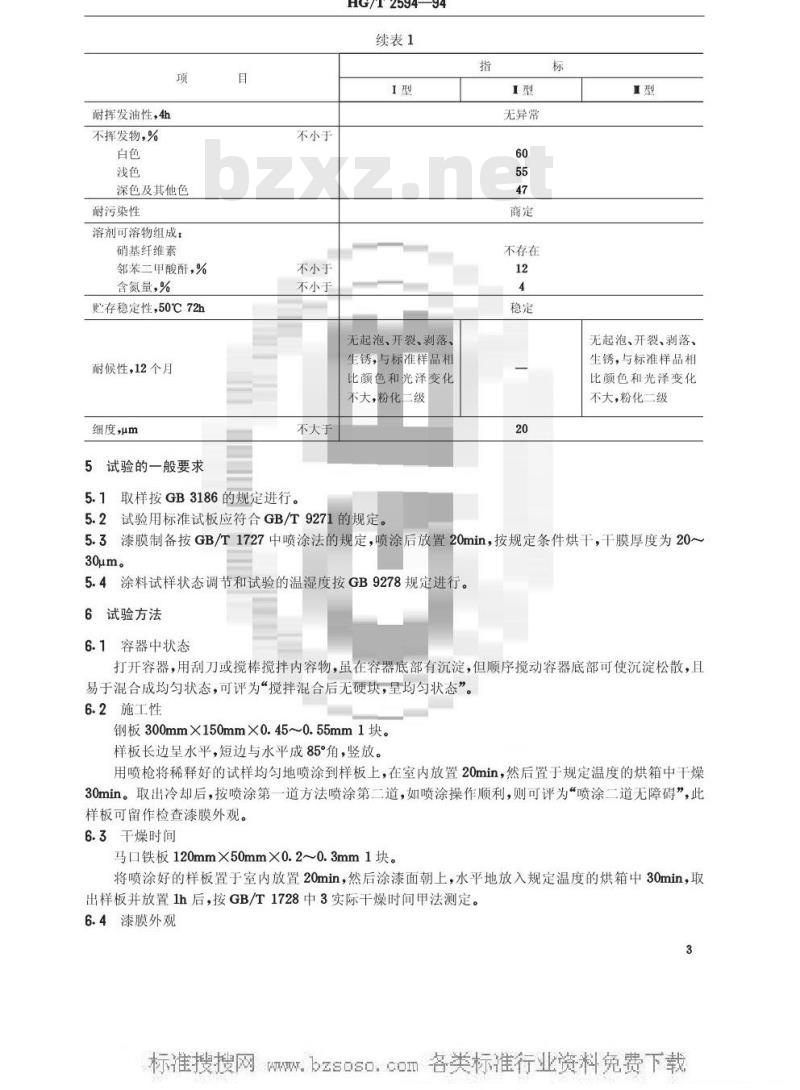

W.耐挥发油性,4h

不挥发物,%

深色及其他色

耐污染性

溶剂可溶物组成:

硝基纤维素

邻苯二甲酸酐,%

含氮量,%

贮存稳定性,50℃72h

耐候性,12个月

细度,um

5试验的一般要求

不小于bZxz.net

不小于

不小于

不大于

5.1取样按GB3186的规定进行。

HG/T2594—94

续表1

无起泡、开裂、剥落、

生锈,与标准样品相

比颜色和光泽变化

不大,粉化二级

5.2试验用标准试板应符合GB/T9271的规定。指

无异常

不存在

无起泡、开裂、剥落、

生锈,与标准样品相

比颜色和光泽变化

不大,粉化二级

5.3漆膜制备按GB/T1727中喷涂法的规定,喷涂后放置20min,按规定条件烘干,干膜厚度为20~30μm。

5.4涂料试样状态调节和试验的温湿度按GB9278规定进行。6试验方法

6.1容器中状态

打开容器,用刮刀或搅棒搅拌内容物,虽在容器底部有沉淀,但顺序搅动容器底部可使沉淀松散,且易于混合成均匀状态,可评为“搅拌混合后无硬块,呈均匀状态”。6.2施工性

钢板300mm×150mm×0.45~0.55mm1块。样板长边呈水平,短边与水平成85°角,竖放。用喷枪将稀释好的试样均匀地喷涂到样板上,在室内放置20min,然后置于规定温度的烘箱中干燥30min。取出冷却后,按喷涂第一道方法喷涂第二道,如喷涂操作顺利,则可评为“喷涂二道无障碍”,此样板可留作检查漆膜外观。

6.3干燥时间

马口铁板120mm×50mm×0.2~0.3mm1块。将喷涂好的样板置于室内放置20min,然后涂漆面朝上,水平地放入规定温度的烘箱中30min,取出样板并放置1h后,按GB/T1728中3实际干燥时间甲法测定。6.4漆膜外观

W.HG/T2594—94

将6.2施工性喷涂二道无障碍的样板放置20min后,置于规定温度下干燥30min,取出3h后在散射日光下目视检查是否平整光滑。6.5遮盖力

按GB/T1726的规定进行。

6.6镜面光泽

按GB/T9754的规定进行。

6.7耐冲击性

按GB/T1732的规定在马口铁板上进行。6.8渗色性

钢板150mm×70mm×0.45~0.55mm1块。面漆为同类白色氨基醇酸树脂磁漆。将试样喷涂至钢板上,水平放置于室内20min,在规定温度下干燥30min,放置1h后将同类白色氨基醇酸树脂磁漆喷涂至已经干燥的色漆漆膜上,放置20min后在规定温度干燥30min,然后放置1h,在散射日光下目视观察是否产生试样漆膜成分的部分被溶解,并渗到白色漆膜中引起的变化。评定:如果样板的白色漆膜上看不出因渗色引起的变色时,可评为“无渗色”。6.9硬度

按GB/T6739规定进行,以铅笔是否划破漆膜来评定。6.10耐光性

见附录A。

6.11弯曲试验

按GB/T6742的规定进行。

6.12漆膜加热试验

马口铁板120mm×50mm×0.2~0.3mm4块。按GB/T9271第3.4中规定的C法打磨样板,将试样喷涂到样板上,按规定的时间、温度进行干燥,其中1块作为对比样板,另3块再在150℃下烘烤1.5h。放置1h后,将烘烤后的样板与对比样板比较,观察其颜色和光泽的变化。再将烘烤样板置于干燥器中24h,取出后立即在直径为10mm轴棒上按GB/T6742进行弯曲试验。

评定:如果3块样板上2块看不出裂纹及剥落,可评为“通过”。6.13耐水性

按GB/T5209规定进行。

评定:若3块样板中有2块在第一次和第二次观察时,看不出有皱纹、鼓泡、裂纹和剥落,并在第二次观察时,光泽的减少,发乌,变色程度变化不大时,则评为“无异常”。6.14耐碱性

钢板150mm×70mm×0.45~0.55mm4块。按GB/T9274中5甲法(浸泡法)的5.4程序A使用单项液体规定进行。试验温度为40士1℃。碱液浓度为5%(m/m)。

试验结束取出样板立即用水冲洗,甩去水后将样板在室内放置2h后检查漆膜。若3块样板中有2块看不出鼓泡、裂痕、剥落、针孔、软化和溶出,并与保存样板相比,颜色和光泽变化程度不大时,则评为“无异常”。

6.15耐酸性

钢板150mm×70mm×0.45~0.55mm4块。按GB/T9274中5甲法(浸泡法)的5.4程序A使用单相液体规定进行。试验结束后取出样板用水清洗,甩去水后将样板放置2h后检查漆膜。4

WHG/T2594—94

评定:3块样板中若有2块样板上看不出鼓泡、裂纹、剥落、针孔、软化和溶出,并与保存样板比较、颜色和光泽变化不大时评为“无异常”。6.16耐湿热性

钢板150mm×70mm×1mm4块。

按GB/T1765规定制备漆膜后,按GB/T1740规定进行试验。6.17耐挥发油性

钢板150mm×70mm×0.45~0.55mm4块。按GB/T9274规定中5.4甲法进行试验,样板浸入SH0005油漆工业用溶剂油(甲苯=9:1的混合溶剂油)中4h取出,放置2h后与保存的1块样板比较,以指触检查漆膜粘度性,以指甲划痕检查漆膜硬度。

评定:3块样板中有2块样板漆膜上看不出皱纹、鼓泡、裂纹、剥落,并与保存的样板比较,光泽、颜色、粘性的增加与硬度变化程度不大,液体着色程度和混浊程度也不大时,可评定为“无异常”。6.18不挥发物

按GB/T6751规定进行。

6.19耐污染性

见附录B。

6.20溶剂可溶物组成的测定

见附录C。

6.21贮存稳定性

按GB/T6753.3规定于50士2℃条件下贮存72h后,先按6.1容器中状态要求检查试样,然后按6.2施工要求进行检验,并与贮存前试样比较,看不出容器中状态、施工性、漆膜外观、光泽等有显著变化,喷涂稀释时加入稀释剂量不超过贮存前二倍时,可评为“贮存稳定”。6.22耐候性

按GB/T1765规定制备漆膜,按GB/T1767进行试验,按GB/T1766单项评定等级规定评级。每年五月份在广州开始曝晒。

6.23细度

按GB/T6753.1规定进行。

7检验规则

7.1检验分类

7.1.1型式检验

本标准所列全部技术指标项目为型式检验项目,在正常生产情况下,耐水性、耐碱性、耐酸性、耐挥发油性每二个月检验一次;漆膜加热试验、不挥发物、渗色性、耐湿热性每半年检验一次;贮存稳定性、耐候性、耐光性、溶剂可溶物组成为上级质量监督部门指令检验项目。7.1.2出厂检验

本标准中出厂检验项目为容器中状态、施工性、干燥时间、遮盖力、光泽、耐冲击性、硬度、弯曲试验及细度。每一生产批均进行检验。在日常检验时允许用马口铁板,仲裁时用钢板。7.2产品由生产厂的质量监督检验部门按本标准的规定进行检验,生产厂应保证所有出厂的产品均符合本标准规定的要求,产品应有合格证,必要时另附使用说明书。7.3接收部门有权按本标准的规定,对产品质量进行检验,如发现产品质量不符合本标准的规定时,供需双方共同按GB3186的规定重新取样进行复验,如仍不符合本标准的规定时,产品即为不合格品,接收部门有权退货。

7.4产品按GB3186规定进行取样,样品应分成两份,一份密封贮存备查,另一份作检验用样品。5

HG/T2594—94

7.5供需双方应对产品包装、数量及标志进行检查核对,如发现包装有损漏、数量有出入,标志不符合规定等现象时,即认为验收不合格,应及时通知有关部门进行处理。7.6供需双方在产品质量上发生争议时,由产品质量监督检验机构进行仲裁检验。8标志、包装、购存和运输

8.1标志

按GB/T9750规定进行。

8.2包装

产品应装于清洁、干燥、密封、内无机械杂质的容器中,其内装物体积为95%。按GB/T6752的规定测定内装物的体积,再按式(1)计算内装物在容器中的体积百分数V(%)。V(%)

式中:V1一试样在容器中的体积,mLV2—一包装容器的体积,mL。

8.3贮存

产品应存放在阴凉通风、干燥、防止日光直接照射,并隔绝火源,远离热源的库房内,在夏季气温过高时,应设法降温。

8.4运输

产品在运输时,应防止雨淋,日光曝晒,避免碰撞,并应符合交通运输部门的有关规定。8.5产品在符合8.2和8.3的规定条件下,自生产之日起,有效贮存期为一年,超过贮存期可按本标准规定的项目进行检验,如结果仍符合本标准的技术要求,仍可使用。6

WA1概要

HG/T2594—94

附录A

耐光性测定法

(补充件)

耐光性也称为颜色稳定性。是用颜色退色程度来表示。褪色检验是用水银灯的光线照射漆膜后,检验漆膜的变色难易程度。每次照射时间为20h,累计照射时间最长为100h。本检验主要适于室内用涂料。A2耐光性检验机

检验漆膜的变色难易程度用耐光测定仪。A3试验板

按GB/T9271规定方法在玻璃板(100mm×50mm×2mm)的一面上涂以试样,涂膜向上水平放置,按试样标准规定干燥涂膜,制成样板,样板一式二块,一块作为耐光性照射试验用,一块作为参照标准板保存。

A4照射试验

将样板涂漆面朝向水银灯,固定在照射圆简的固定柜上,利用动力使圆筒或水银灯旋转,启动水银灯开关,照射样板。每20h将样板取下与保存的参照板漆面进行比较,在散射光下从法线方向目测检查样板漆膜有无色差及色差的大小,至100h结束试验,取下照射样板。A5评定

将取下的照射样板与保存的参照板作比较,用符合GB250评定变色用灰色样卡进行评级。附录B

耐污染性

(补充件)

按本标准中5.4规定制备3块样板后,在室内放置2h,将供需双方商定的试液滴至样板中央,使其直径为10mm,然后用表面皿盖上试液面,于GB9278条件下静置16h,取去表面皿,立即用流动水洗涤其表面,再用甲醇或乙醇继续洗涤样板,用洁净纱布措抹后于室内放置1h,在散射日光下用肉眼观察漆膜的污染变化程度。

附录C

溶剂可溶物组成试验

(补充件)

C1硝酸纤维素含量

取约20mL的试样,置入300mL三角烧瓶中,边摇动烧瓶边加入混合溶剂(正丁醇:二甲苯=1:4),总量不超过160mL。若内容物能均匀分散,即可认为“不存在硝酸纤维素”。7

W.C2邻苯二甲酸酐含量

C2.1试剂与溶液

HG/T2594—94

苯(GB/T690)苯加入无水硫酸钠用力振荡;无水乙醇(GB/T678)无水乙醇加入氯化钙振荡脱水,在吸湿情况下应蒸馏后使用;氢氧化钙(GB/T2306);

乙醚(GB/T12591)加入无水硫酸钠振荡脱水,在吸湿的情况下应蒸馏使用;氧化钙(GB/T1262);

氯化钙(HG/T3208);

无水硫酸钠(GB/T9853);

0.5mol/L氢氧化钾-乙醇溶液(35g氢氧化钾加入少量水和脱水乙醇至1L),加盖振荡防止二h.

氧化碳进入,静置24h取上层清液。C2.2过滤器

3号玻璃砂芯滤斗,滤孔15~40um。C2.3试样处理

准确称取10g试样(精确至0.002g)加入约20mL溶剂于离心试管中,以玻璃棒混匀,并用溶剂尽量将粘附在玻璃棒上的固体物洗入离心试管,溶剂加入总量为40mL。盖紧离心试管盖子,放在离心机中分离固体,倒出上层清液,重复三次上述操作,每次用30mL溶剂。将收集的清液置于300mL锥型瓶中,在水浴上加热蒸掉溶剂,按GB/T6740求出试样中不挥发物含量为止。C2.4定量分析

准确称取C2.3得到的试样约7g(精确至0.002g),置于300mL锥形瓶中,加入10mL苯,装上带有氯化钙球的回流冷凝器使之溶解,然后加入150mL0.5mol/L的氢氧化钾-乙醇溶液,加盖后在约55℃保持18h,或于上述装好冷凝器的60℃水浴上保持1h,再缓慢加热沸腾3h,静置1h后,用50mL乙醚洗涤锥形瓶内壁。将锥形瓶中的沉淀及溶液注入已称重的玻璃过滤器中,每次用10mL乙醚与乙醇等体积混合液洗涤沉淀5次。在此操作中,如果沉淀吸收空气中的水分有溶解可能,要注意不要使空气通过沉淀。

玻璃过滤器在60℃左右干燥20min,然后在130~150℃干燥至恒重,取出置于干燥器中冷却后称量,求出沉淀的量。若沉淀不是白色的,应用约80℃的水20mL洗涤4次,并将此洗液在105~110℃干燥,称量残余物作为水不溶物。C2.5计算

溶剂可溶物中的邻苯二甲酸酐(%)按式(C1)计算Xi(%)=m2X0. 611

式中:m1——试样的质量,g;

m2——沉淀的质量,8;

A—一试样的不挥发物,%

0.611——相当于1g苯二甲酸钾的苯酐的质量,8。X100

若沉淀不是白色,经水洗涤,苯酐的修正值用式(C2)计算。(m2—B)×0.611

ml·A-BX100×100

X2(%)=

式中:m1——试样的质量,g

m2———沉淀的质量,g;

A——试样的不挥发物,%

(C2)

W.bzsoso:comB—一水洗后残余物的质量,g

HG/T2594—94

0.611——相当于1g苯二甲酸钾的苯酐的质量,g。C3氮含量

C3.1试剂与溶液

硫酸钾(HG/T3—920);

硫酸铜(GB/T665);

硫酸(GB/T625);

0.05mol/L硫酸溶液;

甲基兰-甲基红混合溶液;

氢氧化钠(GB/T629);

氢氧化钠标准滴定溶液:c(NaOH)=0.1mol/L,按GB/T601配制与标定;微量凯氏定氮装置。

C3.2试验方法

C3.2.1漆基浓缩物的制备

称取30g试样置于200mL烧杯中,加入100mL稀释剂混合均匀。将此混合物移入离心试管中置离心机上分离。将上层清液取出放入100mL蒸发Ⅲ中,置水浴上加热至几乎无溶剂残存。血内留下的粘稠树脂状物质以玻璃棒搅拌均匀,精确称取1g(精确至0.002g)作为漆基浓缩物。按GB/T6740求出作为试样的漆基浓缩物中不挥发物含量。C3.2.2溶剂可溶物的分解

在不含氮的纸或滤纸上,准确称取漆基浓缩物,使其含氮约为25mg,在105~110℃加热约3h后连同纸或滤纸一起放入凯氏烧瓶中。将约5g按质量比10:1混合的硫酸钾和硫酸铜(无水)粉碎物加入凯氏烧瓶中,再加入20mL硫酸。

将凯氏烧瓶放到石棉铁丝网上,开始时缓慢加热,然后逐渐强烈直至能维持硫酸蒸汽能在烧瓶颈部冷凝的程度。溶液变为透明兰色,烧瓶内壁看不到碳化物时停止加热。放置冷却后,小心地加水约150mL,冷却至室温。

C3.2.3蒸馅

在凯氏烧瓶中加入23粒沸石,在锥形瓶中精确加入30mL0.05mol/L硫酸溶液,加入5滴甲基兰-甲基红混合溶液作指示剂。将止逆流器的端部全部浸入硫酸中。从注入管加入33%的氢氧化钠溶液约80mL,再用10mL水洗入,立刻用螺旋夹把橡皮管闭死,开始先缓慢加热凯氏烧瓶,然后逐渐用强热煮沸内容物进行蒸馏。当蒸馏出80~100mL时,将止逆流器的端部提出液面,停止加热,用少量水洗涤止逆流器的内外壁,洗入锥形瓶中。C3.2.4滴定

取出锥形瓶,用0.1mol/L氢氧化钠溶液滴定,溶液由紫色变无色再变为绿色时为终点。按同样方法进行空白试验。

C3.2.5计算

溶剂可溶物中的氮(%)按式(C3)计算:x(%)=-V)XX0.001 4×1..

式中:X——溶剂可溶物中的氮,%;V一一空白试验时氢氧化钠标准滴定溶液的用量,mL;一滴定试样时氢氧化钠标准滴定溶液的用量,mL;V2

W.bzsoso.cOIHG/T2594—94

c一一氢氧化钠标准滴定溶液的实际浓度,mol/0.0014一—与1.00mL氢氧化钠标准滴定溶液[c(Na0H)=1.000mol/LJ相当的以克表示的氮的质量,

S一一作为试样所取的漆基浓缩物的质量,gD

一漆基浓缩物中不挥发物含量,%附加说明:

本标准由中华人民共和国化学工业部技术监督司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准由沈阳油漆厂、化工部涂料工业研究所负责起草。本标准主要起草人于同兰、费锦浩、赵生祯、徐雅芹。本标准等效采用日本工业标准JISK5652—83《氮基醇酸树脂磁漆》。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2594—94

各色氨基烘干磁漆

1994-03-17发布

中华人民共和国化学工业部

1995-01-01实施

W中华人民共和国化工行业标准

各色氢基烘干磁漆

1主题内容与适用范围

HG/T2594—94

代替ZBG51043—87

本标准规定了各色氨基烘干磁漆的技术条件、试验方法、检验规则、标志、包装、贮存和运输等。本标准适用于以烷基化氨基树脂与醇酸树脂的混合溶液作为漆料,将颜料分散在其中制成的产品。本标准规定的产品适用于轻工产品、机电仪器仪表、玩具等金属表面,作为有色、不透明的装饰性保护涂层。

2引用标准

GB250评定变色用灰色样卡

GB/T1726涂料遮盖力测定法

GB/T1727

GB/T1728

GB/T1729

GB/T1732

GB/T1740

GB/T1765

GB/T1766

GB/T1767

漆膜一般制备法

漆膜、腻子膜干燥时间测定法

漆膜颜色及外观测定法

漆膜耐冲击测定法

漆膜耐湿热性测定法

测定耐湿性、耐盐雾、耐候性(人工加速)的漆膜制备法漆膜耐候性评级方法

漆膜耐候性测定法

涂料产品的取样

GB3186

GB/T5209

GB/T6682

GB/T6739

GB/T6740

GB/T6742

GB/T6751

色漆和清漆耐水性的测定浸水法分析实验室用水规格和试验方法涂膜硬度铅笔测定法

涂料挥发物和不挥发物的测定

漆膜弯曲试验(圆柱轴)

色漆和清漆挥发物和不挥发物的测定GB/T6753.1

GB/T6753.3

GB/T9271

GB/T9274

涂料研磨细度的测定

涂料贮存稳定性试验方法

色漆和清漆标准试板

色漆和清漆耐液体介质的测定

GB9278涂料试样状态调节和试验的温湿度GB/T9750

涂料产品的包装标志

GB/T9754

色漆和清漆不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定GB/T9761

色漆和清漆色漆的目视比色

中华人民共和国化学工业部1994-03-09批准1995-01-01实施

W.3产品分类

按用途分为三种类型:

I型:适用于室外车辆、照明设备等。HG/T2594—94

I型:适用于室内家用电器、钢制家具、照明设备等。I型:适用于室内外耐湿性金属设备等。4技术要求

产品应符合表1所列技术要求。

容器中状态

施工性

干燥时间,min

漆膜外观

遮盖力g/m2

中绿色

其他色

光泽,60°

耐冲击性,cm

渗色性

硬度(铅笔)

耐光性

弯曲试验,mm

漆膜加热试验,150℃1.5h

耐水性

40±1℃.72h

40±1℃,24h

耐碱性

30(130℃)

不大于

不小于

不小子

搅拌后无硬块,呈均匀状态

喷涂二道无障碍

30(120℃)

平整光滑

30(130℃)

除红色允许有轻微渗色外,其他颜色不应有渗色不小于

不大于

40±1C,5%(m/m)NaC0s24h

耐酸性

10%(V/V)HSO4溶液5h

耐湿热性,6h

允许颜色变化

不大于灰卡三级

颜色光泽稍有变化并通过10mm弯曲试验无异常

无异常

无异常

无起泡,无剥落,与

标准样品相比,其颜

色、光泽差异不大

无异常

无起泡、无剥落,与

标准样品相比,其颜

色、光泽差异不大

不起泡

W.耐挥发油性,4h

不挥发物,%

深色及其他色

耐污染性

溶剂可溶物组成:

硝基纤维素

邻苯二甲酸酐,%

含氮量,%

贮存稳定性,50℃72h

耐候性,12个月

细度,um

5试验的一般要求

不小于bZxz.net

不小于

不小于

不大于

5.1取样按GB3186的规定进行。

HG/T2594—94

续表1

无起泡、开裂、剥落、

生锈,与标准样品相

比颜色和光泽变化

不大,粉化二级

5.2试验用标准试板应符合GB/T9271的规定。指

无异常

不存在

无起泡、开裂、剥落、

生锈,与标准样品相

比颜色和光泽变化

不大,粉化二级

5.3漆膜制备按GB/T1727中喷涂法的规定,喷涂后放置20min,按规定条件烘干,干膜厚度为20~30μm。

5.4涂料试样状态调节和试验的温湿度按GB9278规定进行。6试验方法

6.1容器中状态

打开容器,用刮刀或搅棒搅拌内容物,虽在容器底部有沉淀,但顺序搅动容器底部可使沉淀松散,且易于混合成均匀状态,可评为“搅拌混合后无硬块,呈均匀状态”。6.2施工性

钢板300mm×150mm×0.45~0.55mm1块。样板长边呈水平,短边与水平成85°角,竖放。用喷枪将稀释好的试样均匀地喷涂到样板上,在室内放置20min,然后置于规定温度的烘箱中干燥30min。取出冷却后,按喷涂第一道方法喷涂第二道,如喷涂操作顺利,则可评为“喷涂二道无障碍”,此样板可留作检查漆膜外观。

6.3干燥时间

马口铁板120mm×50mm×0.2~0.3mm1块。将喷涂好的样板置于室内放置20min,然后涂漆面朝上,水平地放入规定温度的烘箱中30min,取出样板并放置1h后,按GB/T1728中3实际干燥时间甲法测定。6.4漆膜外观

W.HG/T2594—94

将6.2施工性喷涂二道无障碍的样板放置20min后,置于规定温度下干燥30min,取出3h后在散射日光下目视检查是否平整光滑。6.5遮盖力

按GB/T1726的规定进行。

6.6镜面光泽

按GB/T9754的规定进行。

6.7耐冲击性

按GB/T1732的规定在马口铁板上进行。6.8渗色性

钢板150mm×70mm×0.45~0.55mm1块。面漆为同类白色氨基醇酸树脂磁漆。将试样喷涂至钢板上,水平放置于室内20min,在规定温度下干燥30min,放置1h后将同类白色氨基醇酸树脂磁漆喷涂至已经干燥的色漆漆膜上,放置20min后在规定温度干燥30min,然后放置1h,在散射日光下目视观察是否产生试样漆膜成分的部分被溶解,并渗到白色漆膜中引起的变化。评定:如果样板的白色漆膜上看不出因渗色引起的变色时,可评为“无渗色”。6.9硬度

按GB/T6739规定进行,以铅笔是否划破漆膜来评定。6.10耐光性

见附录A。

6.11弯曲试验

按GB/T6742的规定进行。

6.12漆膜加热试验

马口铁板120mm×50mm×0.2~0.3mm4块。按GB/T9271第3.4中规定的C法打磨样板,将试样喷涂到样板上,按规定的时间、温度进行干燥,其中1块作为对比样板,另3块再在150℃下烘烤1.5h。放置1h后,将烘烤后的样板与对比样板比较,观察其颜色和光泽的变化。再将烘烤样板置于干燥器中24h,取出后立即在直径为10mm轴棒上按GB/T6742进行弯曲试验。

评定:如果3块样板上2块看不出裂纹及剥落,可评为“通过”。6.13耐水性

按GB/T5209规定进行。

评定:若3块样板中有2块在第一次和第二次观察时,看不出有皱纹、鼓泡、裂纹和剥落,并在第二次观察时,光泽的减少,发乌,变色程度变化不大时,则评为“无异常”。6.14耐碱性

钢板150mm×70mm×0.45~0.55mm4块。按GB/T9274中5甲法(浸泡法)的5.4程序A使用单项液体规定进行。试验温度为40士1℃。碱液浓度为5%(m/m)。

试验结束取出样板立即用水冲洗,甩去水后将样板在室内放置2h后检查漆膜。若3块样板中有2块看不出鼓泡、裂痕、剥落、针孔、软化和溶出,并与保存样板相比,颜色和光泽变化程度不大时,则评为“无异常”。

6.15耐酸性

钢板150mm×70mm×0.45~0.55mm4块。按GB/T9274中5甲法(浸泡法)的5.4程序A使用单相液体规定进行。试验结束后取出样板用水清洗,甩去水后将样板放置2h后检查漆膜。4

WHG/T2594—94

评定:3块样板中若有2块样板上看不出鼓泡、裂纹、剥落、针孔、软化和溶出,并与保存样板比较、颜色和光泽变化不大时评为“无异常”。6.16耐湿热性

钢板150mm×70mm×1mm4块。

按GB/T1765规定制备漆膜后,按GB/T1740规定进行试验。6.17耐挥发油性

钢板150mm×70mm×0.45~0.55mm4块。按GB/T9274规定中5.4甲法进行试验,样板浸入SH0005油漆工业用溶剂油(甲苯=9:1的混合溶剂油)中4h取出,放置2h后与保存的1块样板比较,以指触检查漆膜粘度性,以指甲划痕检查漆膜硬度。

评定:3块样板中有2块样板漆膜上看不出皱纹、鼓泡、裂纹、剥落,并与保存的样板比较,光泽、颜色、粘性的增加与硬度变化程度不大,液体着色程度和混浊程度也不大时,可评定为“无异常”。6.18不挥发物

按GB/T6751规定进行。

6.19耐污染性

见附录B。

6.20溶剂可溶物组成的测定

见附录C。

6.21贮存稳定性

按GB/T6753.3规定于50士2℃条件下贮存72h后,先按6.1容器中状态要求检查试样,然后按6.2施工要求进行检验,并与贮存前试样比较,看不出容器中状态、施工性、漆膜外观、光泽等有显著变化,喷涂稀释时加入稀释剂量不超过贮存前二倍时,可评为“贮存稳定”。6.22耐候性

按GB/T1765规定制备漆膜,按GB/T1767进行试验,按GB/T1766单项评定等级规定评级。每年五月份在广州开始曝晒。

6.23细度

按GB/T6753.1规定进行。

7检验规则

7.1检验分类

7.1.1型式检验

本标准所列全部技术指标项目为型式检验项目,在正常生产情况下,耐水性、耐碱性、耐酸性、耐挥发油性每二个月检验一次;漆膜加热试验、不挥发物、渗色性、耐湿热性每半年检验一次;贮存稳定性、耐候性、耐光性、溶剂可溶物组成为上级质量监督部门指令检验项目。7.1.2出厂检验

本标准中出厂检验项目为容器中状态、施工性、干燥时间、遮盖力、光泽、耐冲击性、硬度、弯曲试验及细度。每一生产批均进行检验。在日常检验时允许用马口铁板,仲裁时用钢板。7.2产品由生产厂的质量监督检验部门按本标准的规定进行检验,生产厂应保证所有出厂的产品均符合本标准规定的要求,产品应有合格证,必要时另附使用说明书。7.3接收部门有权按本标准的规定,对产品质量进行检验,如发现产品质量不符合本标准的规定时,供需双方共同按GB3186的规定重新取样进行复验,如仍不符合本标准的规定时,产品即为不合格品,接收部门有权退货。

7.4产品按GB3186规定进行取样,样品应分成两份,一份密封贮存备查,另一份作检验用样品。5

HG/T2594—94

7.5供需双方应对产品包装、数量及标志进行检查核对,如发现包装有损漏、数量有出入,标志不符合规定等现象时,即认为验收不合格,应及时通知有关部门进行处理。7.6供需双方在产品质量上发生争议时,由产品质量监督检验机构进行仲裁检验。8标志、包装、购存和运输

8.1标志

按GB/T9750规定进行。

8.2包装

产品应装于清洁、干燥、密封、内无机械杂质的容器中,其内装物体积为95%。按GB/T6752的规定测定内装物的体积,再按式(1)计算内装物在容器中的体积百分数V(%)。V(%)

式中:V1一试样在容器中的体积,mLV2—一包装容器的体积,mL。

8.3贮存

产品应存放在阴凉通风、干燥、防止日光直接照射,并隔绝火源,远离热源的库房内,在夏季气温过高时,应设法降温。

8.4运输

产品在运输时,应防止雨淋,日光曝晒,避免碰撞,并应符合交通运输部门的有关规定。8.5产品在符合8.2和8.3的规定条件下,自生产之日起,有效贮存期为一年,超过贮存期可按本标准规定的项目进行检验,如结果仍符合本标准的技术要求,仍可使用。6

WA1概要

HG/T2594—94

附录A

耐光性测定法

(补充件)

耐光性也称为颜色稳定性。是用颜色退色程度来表示。褪色检验是用水银灯的光线照射漆膜后,检验漆膜的变色难易程度。每次照射时间为20h,累计照射时间最长为100h。本检验主要适于室内用涂料。A2耐光性检验机

检验漆膜的变色难易程度用耐光测定仪。A3试验板

按GB/T9271规定方法在玻璃板(100mm×50mm×2mm)的一面上涂以试样,涂膜向上水平放置,按试样标准规定干燥涂膜,制成样板,样板一式二块,一块作为耐光性照射试验用,一块作为参照标准板保存。

A4照射试验

将样板涂漆面朝向水银灯,固定在照射圆简的固定柜上,利用动力使圆筒或水银灯旋转,启动水银灯开关,照射样板。每20h将样板取下与保存的参照板漆面进行比较,在散射光下从法线方向目测检查样板漆膜有无色差及色差的大小,至100h结束试验,取下照射样板。A5评定

将取下的照射样板与保存的参照板作比较,用符合GB250评定变色用灰色样卡进行评级。附录B

耐污染性

(补充件)

按本标准中5.4规定制备3块样板后,在室内放置2h,将供需双方商定的试液滴至样板中央,使其直径为10mm,然后用表面皿盖上试液面,于GB9278条件下静置16h,取去表面皿,立即用流动水洗涤其表面,再用甲醇或乙醇继续洗涤样板,用洁净纱布措抹后于室内放置1h,在散射日光下用肉眼观察漆膜的污染变化程度。

附录C

溶剂可溶物组成试验

(补充件)

C1硝酸纤维素含量

取约20mL的试样,置入300mL三角烧瓶中,边摇动烧瓶边加入混合溶剂(正丁醇:二甲苯=1:4),总量不超过160mL。若内容物能均匀分散,即可认为“不存在硝酸纤维素”。7

W.C2邻苯二甲酸酐含量

C2.1试剂与溶液

HG/T2594—94

苯(GB/T690)苯加入无水硫酸钠用力振荡;无水乙醇(GB/T678)无水乙醇加入氯化钙振荡脱水,在吸湿情况下应蒸馏后使用;氢氧化钙(GB/T2306);

乙醚(GB/T12591)加入无水硫酸钠振荡脱水,在吸湿的情况下应蒸馏使用;氧化钙(GB/T1262);

氯化钙(HG/T3208);

无水硫酸钠(GB/T9853);

0.5mol/L氢氧化钾-乙醇溶液(35g氢氧化钾加入少量水和脱水乙醇至1L),加盖振荡防止二h.

氧化碳进入,静置24h取上层清液。C2.2过滤器

3号玻璃砂芯滤斗,滤孔15~40um。C2.3试样处理

准确称取10g试样(精确至0.002g)加入约20mL溶剂于离心试管中,以玻璃棒混匀,并用溶剂尽量将粘附在玻璃棒上的固体物洗入离心试管,溶剂加入总量为40mL。盖紧离心试管盖子,放在离心机中分离固体,倒出上层清液,重复三次上述操作,每次用30mL溶剂。将收集的清液置于300mL锥型瓶中,在水浴上加热蒸掉溶剂,按GB/T6740求出试样中不挥发物含量为止。C2.4定量分析

准确称取C2.3得到的试样约7g(精确至0.002g),置于300mL锥形瓶中,加入10mL苯,装上带有氯化钙球的回流冷凝器使之溶解,然后加入150mL0.5mol/L的氢氧化钾-乙醇溶液,加盖后在约55℃保持18h,或于上述装好冷凝器的60℃水浴上保持1h,再缓慢加热沸腾3h,静置1h后,用50mL乙醚洗涤锥形瓶内壁。将锥形瓶中的沉淀及溶液注入已称重的玻璃过滤器中,每次用10mL乙醚与乙醇等体积混合液洗涤沉淀5次。在此操作中,如果沉淀吸收空气中的水分有溶解可能,要注意不要使空气通过沉淀。

玻璃过滤器在60℃左右干燥20min,然后在130~150℃干燥至恒重,取出置于干燥器中冷却后称量,求出沉淀的量。若沉淀不是白色的,应用约80℃的水20mL洗涤4次,并将此洗液在105~110℃干燥,称量残余物作为水不溶物。C2.5计算

溶剂可溶物中的邻苯二甲酸酐(%)按式(C1)计算Xi(%)=m2X0. 611

式中:m1——试样的质量,g;

m2——沉淀的质量,8;

A—一试样的不挥发物,%

0.611——相当于1g苯二甲酸钾的苯酐的质量,8。X100

若沉淀不是白色,经水洗涤,苯酐的修正值用式(C2)计算。(m2—B)×0.611

ml·A-BX100×100

X2(%)=

式中:m1——试样的质量,g

m2———沉淀的质量,g;

A——试样的不挥发物,%

(C2)

W.bzsoso:comB—一水洗后残余物的质量,g

HG/T2594—94

0.611——相当于1g苯二甲酸钾的苯酐的质量,g。C3氮含量

C3.1试剂与溶液

硫酸钾(HG/T3—920);

硫酸铜(GB/T665);

硫酸(GB/T625);

0.05mol/L硫酸溶液;

甲基兰-甲基红混合溶液;

氢氧化钠(GB/T629);

氢氧化钠标准滴定溶液:c(NaOH)=0.1mol/L,按GB/T601配制与标定;微量凯氏定氮装置。

C3.2试验方法

C3.2.1漆基浓缩物的制备

称取30g试样置于200mL烧杯中,加入100mL稀释剂混合均匀。将此混合物移入离心试管中置离心机上分离。将上层清液取出放入100mL蒸发Ⅲ中,置水浴上加热至几乎无溶剂残存。血内留下的粘稠树脂状物质以玻璃棒搅拌均匀,精确称取1g(精确至0.002g)作为漆基浓缩物。按GB/T6740求出作为试样的漆基浓缩物中不挥发物含量。C3.2.2溶剂可溶物的分解

在不含氮的纸或滤纸上,准确称取漆基浓缩物,使其含氮约为25mg,在105~110℃加热约3h后连同纸或滤纸一起放入凯氏烧瓶中。将约5g按质量比10:1混合的硫酸钾和硫酸铜(无水)粉碎物加入凯氏烧瓶中,再加入20mL硫酸。

将凯氏烧瓶放到石棉铁丝网上,开始时缓慢加热,然后逐渐强烈直至能维持硫酸蒸汽能在烧瓶颈部冷凝的程度。溶液变为透明兰色,烧瓶内壁看不到碳化物时停止加热。放置冷却后,小心地加水约150mL,冷却至室温。

C3.2.3蒸馅

在凯氏烧瓶中加入23粒沸石,在锥形瓶中精确加入30mL0.05mol/L硫酸溶液,加入5滴甲基兰-甲基红混合溶液作指示剂。将止逆流器的端部全部浸入硫酸中。从注入管加入33%的氢氧化钠溶液约80mL,再用10mL水洗入,立刻用螺旋夹把橡皮管闭死,开始先缓慢加热凯氏烧瓶,然后逐渐用强热煮沸内容物进行蒸馏。当蒸馏出80~100mL时,将止逆流器的端部提出液面,停止加热,用少量水洗涤止逆流器的内外壁,洗入锥形瓶中。C3.2.4滴定

取出锥形瓶,用0.1mol/L氢氧化钠溶液滴定,溶液由紫色变无色再变为绿色时为终点。按同样方法进行空白试验。

C3.2.5计算

溶剂可溶物中的氮(%)按式(C3)计算:x(%)=-V)XX0.001 4×1..

式中:X——溶剂可溶物中的氮,%;V一一空白试验时氢氧化钠标准滴定溶液的用量,mL;一滴定试样时氢氧化钠标准滴定溶液的用量,mL;V2

W.bzsoso.cOIHG/T2594—94

c一一氢氧化钠标准滴定溶液的实际浓度,mol/0.0014一—与1.00mL氢氧化钠标准滴定溶液[c(Na0H)=1.000mol/LJ相当的以克表示的氮的质量,

S一一作为试样所取的漆基浓缩物的质量,gD

一漆基浓缩物中不挥发物含量,%附加说明:

本标准由中华人民共和国化学工业部技术监督司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准由沈阳油漆厂、化工部涂料工业研究所负责起草。本标准主要起草人于同兰、费锦浩、赵生祯、徐雅芹。本标准等效采用日本工业标准JISK5652—83《氮基醇酸树脂磁漆》。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。