HG/T 2730-1995

基本信息

标准号: HG/T 2730-1995

中文名称:磁力驱动离心式化工流程泵

标准类别:化工行业标准(HG)

英文名称: Magnetic drive centrifugal chemical process pump

标准状态:现行

发布日期:1995-07-05

实施日期:1996-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:771489

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G94非金属化工机械设备

关联标准

出版信息

页数:23页

标准价格:19.0 元

相关单位信息

标准简介

HG/T 2730-1995 磁力驱动离心式化工流程泵 HG/T2730-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2730—95

磁力驱动离心式化工流程泵

199507—05发布

中华人民共和国化学工业部

标准授授网b口mo.cco各类标准行业资料竞费下载1996-—03—01实施

中华人民共和国化工行业标准

磁力驱动离心式化工流程泵

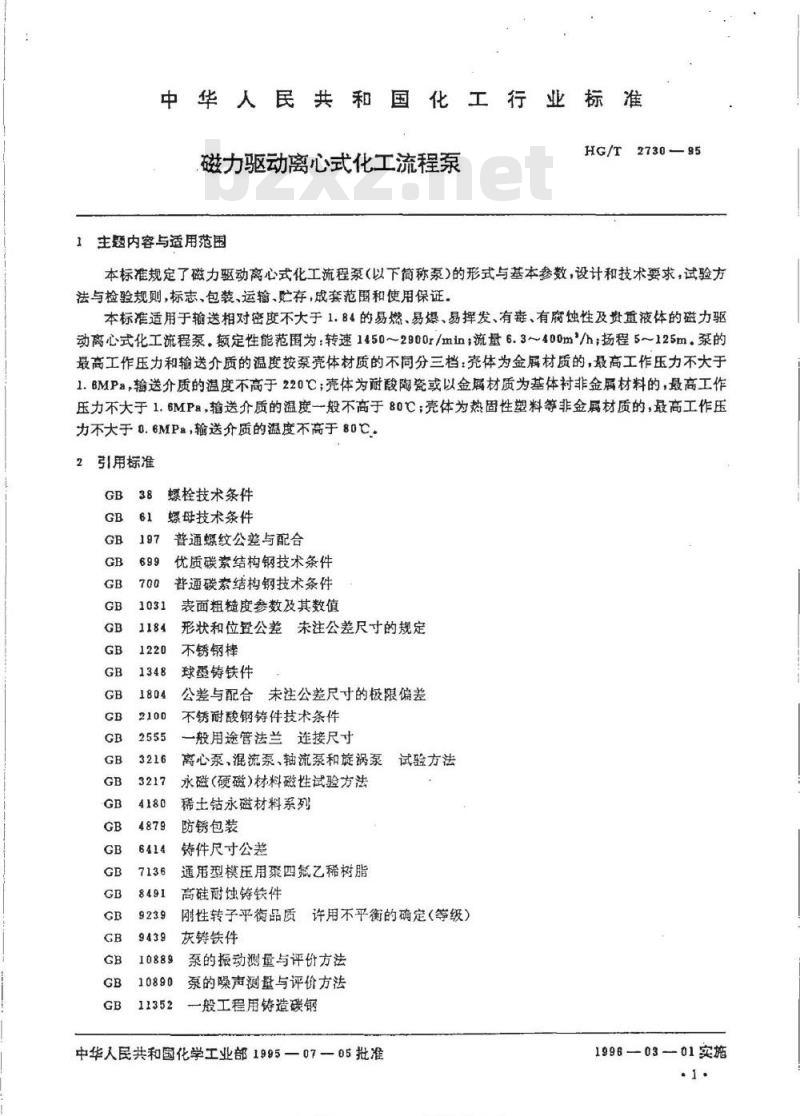

1主题内容与适用范围

HG/T2730—95

本标准规定了磁力驱动离心式化工流程泵(以下简称泵)的形式与基本参数,设计和技术要求,试验方法与检验规则,标志、包装、运输、贮存,成套范围和使用保证。本标准适用于输送相对密度不大于1.84的易燃、易爆、易择发、有毒、有腐蚀性及贵重液体的磁力驱动离心式化工流程泵,额定性能范围为:转速1450~2900r/min,流量6.3~400m/h扬程5~125m.泵的最高工作压力和输送介质的温度按泵壳体材质的不同分三档:壳体为金属材质的,最高工作压力不大于1.BMPa,输送介质的温度不高于220℃;壳体为耐酸陶瓷或以金属材质为基体衬非金属材料的,最高工作压力不大于1.6MPa,输送介质的温度一般不高于80C:壳体为热固性塑料等非金扇材质的,最高工作压力不大于0.6MPa,输送介质的温度不高于802

引用标准

螺栓技术条件

螺母技术条件

普通螺纹公差与配合

优质碳索结构钢技术条件

普通碳素结构钢技术条件

表面粗糙度参数及其数值

形状和位置公差未注公差尺寸的规定不锈钢棒

球墨铸铁件

公差与配合未注公差尺寸的极限偏差不锈耐酸钢铸件技术条件

一般用途管法兰连接尺寸

离心泵、混流泵、轴流泵和旋涡泵试验方法永磁(硬磁)材料磁性试验方法稀土钻永磁材料系列

防锈包装

铸件尺寸公差

通用型模压用聚四氟乙稀树脂

高硅耐蚀铸铁件

刚性转子平衡品质许用不平衡的确定(等级)灰铸铁件

泵的振动测量与评价方法

泵的噪声测量与评价方法

一般工程用铸造碳钢

中华人民共和国化学工业部1995—07—05批准标准授损网品口品,各美标准行业资料免赛下载1996—03—01实施

泵用灰铸铁件

泵用铸钢件

2730—95

机电产品包装通用技术条件

烧结钕铁硼永磁材料

聚四氟乙烯棒

耐酸陶瓷设备通用技术条件

氟塑料衬里单级单吸化工离心泵技术条件氟塑料—48

永磁铁氧体材料

泵产品涂装技术条件

型式与基本参数

3.1型式

3.1.1泵为单级、单吸,卧式,轴向吸入,垂直向上排出3.1.2

泵与电动机为非刚性联接,通过磁力驱动装置传递动力。3.1.3泵的旋转方向,从驱动端看为顺时针方向。3.2型号

3.2.1型号表示方法

IMC-O0

过流部件为非金属材料的代号(过流部件为金属材料时,可省略此代号)

叶轮名义直径(mm)

排出口直径(mm)

吸入口直径(mm)

磁力驱动化工流程泵

泵的过流部件为非金属材料时,其代号按表1规定。表1

(Coramies)

(Piastic)

(Tetlon)

3.2.3型号示例

IMC—100-65-250

过流部件非金属材料

陶瓷衬里

塑料衬里

其它热固性塑料

吸入口直径为100mm、排出口直径为65mm、叶轮名义直径为250mm、过流部件为金属材质的磁力驱动化工流程泵。

IMC-100—65—250C

吸入口直径为100mm、排出口直径为65mm、叶轮名义直径为250mm,过流部件材质为陶瓷,·2.

标准授损网品口品,各美标准行业资料免毒下载HG/T2730—95

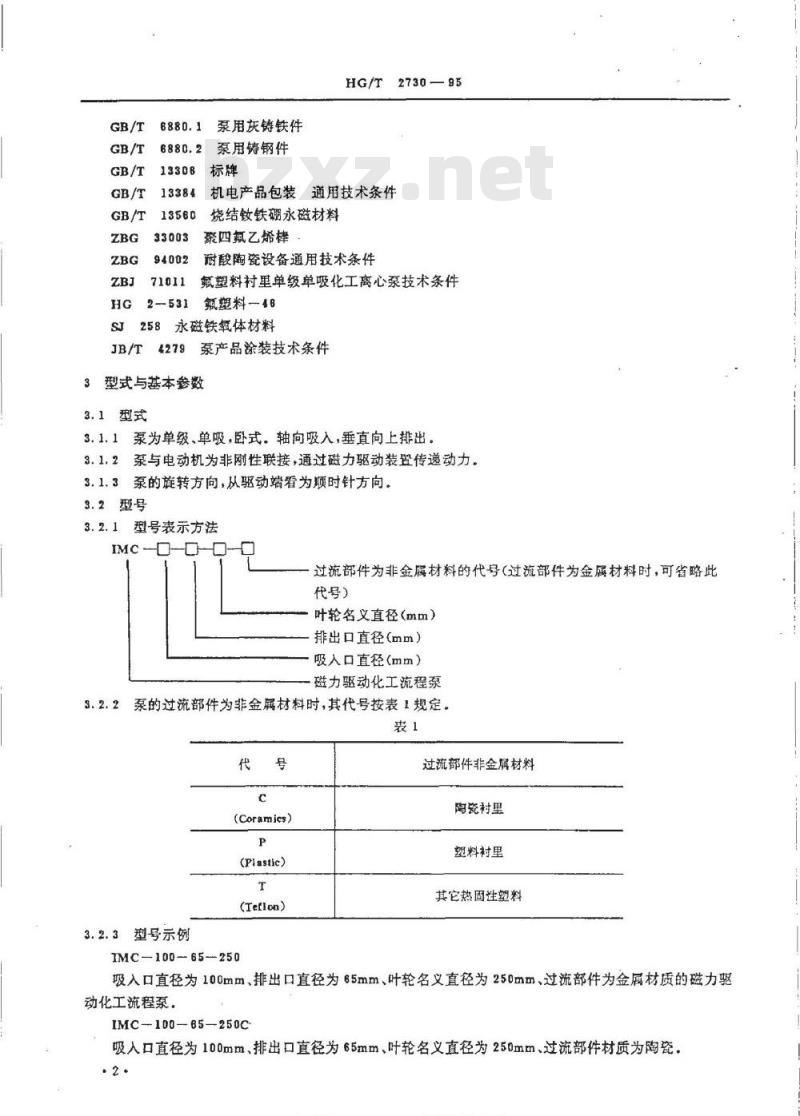

3.3基本参数

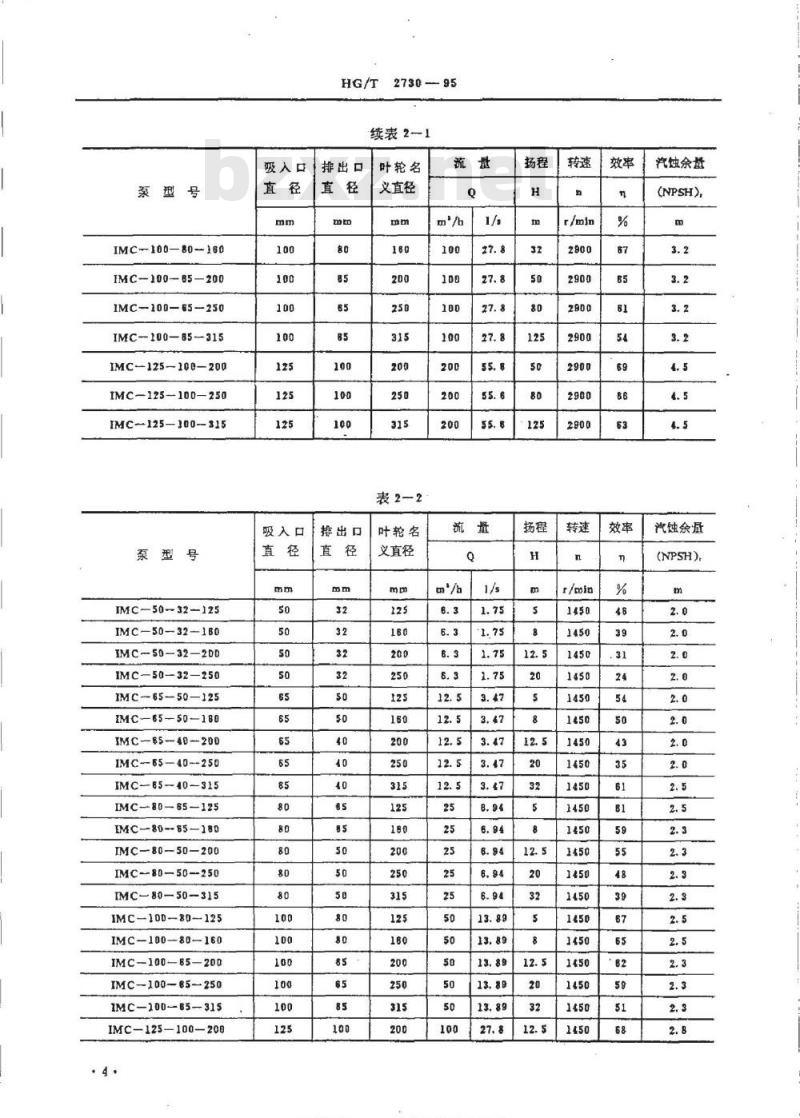

3.3.1泵的性能基本参数应符合表2—1、表2—2的规定。表2—1、表2—2中的性能参数为带温清水条件下的额定点。

泵的工作性能范留见图1。其流量为6.3~400m/h,扬程为5~125m,3.3.2

泵体的安装尺寸按图2和表3的规定。3.3.3

4设计

4.1泵的设计

4.1.1泵的性能

4.1.1.1泵的性能参数的设计点应符合表2-1、表2-2的规定。4.1.1.2泵应具有稳定的特性曲线。对每一个型号、规格的泵,制造厂应给出泵的工作范围,即给出三点(小流点、额定流量点、大流量点)性能,并绘出性能曲线(扬程、效率、轴功率、汽蚀余量与流量的关系曲线)。

4.1.1.3泵的额定流量、扬程应符合表2~1、表2—2的要求。其偏差应符合GB3216C级规定,若买方要求提供小于额定流量、扬程的变型产品时,制造厂可按待性曲线允许的工作范,通过切割叶轮达到其要求。

表2-1

吸入口

桑型号

IMC-50-32-125

IMC-50—32-160

IMC-50—32—200

IMC-50-32-250

IMC-55-50-125

IMC-65-50-160

IMC-65-40--200

IMC—6540-250

IMC-B5—40—315

IMC-80-65-125

IMC-80-65-160

IMC-80-50-200

IMC-80—50-250

IMC-80-50-315

IMC-100-80-125

排出口

叶轮名

义直径

标准损投网mm.bzeono.com扬程

汽蚀众量

(NPSH)

桑型号

IMC-100—80-160

IMC-100-85-200

IMC-100-65-250

IMC-100-85-315

IMC--125-160-200

IMC—125-100—250

IMC-125—100-315

IMC—50-32-125

IMC-50-32-1B0

IMC-50-32—2DD

IMC—50-32—250

IMC-65-50-125

IMC-65-50-1BB

IMC-65-40-200

IMC--65-40--250

IMC-65-40-315Www.bzxZ.net

IMC-80-65-125

IMC-80--65-180

IMC—80-50-200

IMC80-50-250

IMC—80-50-315

IMC-10D-80-125

IMC-100-80-160

IMC-100-85-200

IMC-100-5-250

1MC-100-65-315

IMC—125—100—200

吸入口

吸入口

273095

续表21

排出口

排出口

叶轮名

义直径

表2—2

叶轮名

义直径

标准报码,b二品o品o.com务英标准行业资料急费下数扬程

F/moin

汽烛余盘

(NPSH),

汽蚀余量

(NPSH)

泵型号

IMC-125-100—250

IMC-125--100—315

IMC-125-100—400

IMC-150—125-250

IMC—150--125-315

IMC-150—125-400

IMC-200-150-250

IMC-200-150-315

IMC-200-150—400

50-32-250

吸入口

2730—95

续表2—2

排出口

叶轮名

义直径

-4015060

780-50-3157100-65-315/125-100-31516540-315

765-40-250780-50-2507

50-32-250

100-65-25025-100-250

汽蚀余量

(NPSH),

*300400500600

50-32-20065-40-20080-50-200100-65-2007125-100-2507200-150-3007765-50-160780-65-160100-80-1607150-125157200-150-31550-32-160-

60-50-315/100-65-315125-100-313065-40-315

0-1257150-125-35200-150-250

EEHFEH

65-0-200780-50200100-65-2025-100-20050-32-200

150-32-160

50-32-125

65-50-160:80-65-160709-80-1602E

65-50-12580-65-126710-80-125810

405060

图1磁力驱动离心式化工流程泵性能范围标准预控网m.bzeoms.cm名美标准行业资科免费下教n=2900r/min

n=2900和1450m/min

n=1450/min

300400500600Q(m/b)

IMC-50—32-—125

32-200

IMC-50-

50-125

-50-160

IMC-65-50-200

IMC—65-50—250

IMC—65-50-315

IMC-80-65-125

85—200

65-250

IMC—65-65-315

IMC-100-80--125

IMC-100-80-180

IMC-100-80-200

TMC-100-8050

IMC-100-80-315

2730—85

图2泵体尺寸

标准提换网b20cm各美标准行业资科免费下载,排出口直径

IMC—125-—100-200

IMC—125-100—250

IMC-125—100—315

IMC—125-100-400

IMC—150-125-250

IMC-150-125-315

IMC-150-125--400

IMC—200-150-250

IMC-200-150—315

IMC—-200-15D—400

HG/T2730-95

续表3

4.1.1.4泵设计时应考虑在额定转速时,换装的新叶轮在额定工况下,扬程按增加5%设计。一般情况下不得使用未经切割的叶轮。

4.1.1.5泵的机组效率,在额定转速和额定工况下,应不低于表21,表2一2的规定。其偏差应符合GB3216中C级的规定,为提高泵的机组效率,设计时应尽可能将磁力传动部分的圆盘摩擦损失(转子圆柱面和转子端面摩擦损失)、电涡流损失和转子室内的冷却润滑流道的容积损失降至最低。4.1.2汽蚀余景(NPSH),

4.1.2.1汽蚀余量(NPSH),应不大于表21、表2-2的规定,其偏差应符合GB3216中℃级的规定。4.1.2.2汽蚀余量测试介质采用带温清水,测试方法按GB3216中5.3条的规定,4.1.3水力模型与原动机

泵的水力设计应根据流量、扬程、转速、轴功率、效率、汽蚀余量、比转数等参数进行优化设计。原动机额定输出功率与泵的工作范围内最大轴功率的比值K的百分数,不应小于图3规定。%

泵额定轴功率

4.1.4润滑与冷却

4.1.4.1泵必须有润滑、冷却系统。泵轴与辅承的润滑、冷却和对金属隔离套内电涡流产生的热量的冷却,既可采用泵送液体内流(内循环)方式;也可采用与泵送液体隔离的独立润滑、冷却方式,即外流(外循环)方式;或采用以泵送液体冷却、润滑为主,辅以泵外冷却、润滑液,即内外液混合方式。4.1.4.2采用泵送液体内流(内循环)方式时,其润滑、冷却液的流量应以能带走轴承的运行热基和隔离套内电涡流产生的热量,不致汽化为限,采用独立润滑、冷却方式时,应保证润滑液与泵送液体互不渗流,.7.

标准捷换网,bzEom品,com各美标准行业资科免费下致HG/T 2730-95

采用内外液混合方式时,除应保证冷却,润滑流道设计要合理外,泵外辅助冷却液应保持一定的流速。4.1.5临界转速、平衡、振动和噪声4.1.5.1泵在运行条件下,转子的实际第一临界转速至少应高出最大允许连续运行转速的10%。4,1.5.2泵的旋转季部件及磁力驱动装暨应做平衡试验,平衡等级应不低于GB0293中规定的G6.3级。转动零件(叶轮、内转子、轴等)组装后做动平衡试验的部件,应有永久性的显著标记表示其正确的装配位置。

4.1.5.3泵的振动烈度应不超过GB10889中B级的规定。4.1.5.4泵的噪声级应不超过GB10890中B级的规定。4.1.6工作压力和泵体、泵盖

4.1.6.1泵体设计需考虑轴向吸入、垂直向上排出,出口位于泵顶部中央的特点,应按扩散角尽量小,面积变化均匀,转弯不宜太急等原则进行流道的设计。4.1.6.2制造厂应根据泵的工作温度、扬程和进口压力来规定工作压力。工作压力等于工作温度下设计点的扬程与泵充许进口压力之和、折算为带温时压力。4.1.6.3泵体、泵盖应具有足够的厚度,满足泵在工作温度下承受最大允许工作压力和允许的变形,并能经受住水压试验时在环境温度下的试验压力和允许的变形。4.1.6.4若泵壳体为金属材质,泵最高工作温度不超过220℃,最大允许工作压力为1.6MPa;若泵壳体为非金扇材质的耐酸陶瓷或以金展材质为基体内衬非金属材料,泵最高工作温度一般不超过80C,最大允许工作压力为1.6MPa;若泵壳体为热固性塑料等非金属材质,泵的最高工作温度不超过80℃,最大允许压力为0.6MPa,

4.1.6.5承受压力的泵体、泵盖为金属材质时,应具有不少于3mm的腐蚀余量。若泵体、泵盖为非金属材料,或非金展材料衬里时,应按非金属材料的耐底蚀特性来确定其腐蚀余量。4.1.6.6泵的吸入管口和排出管口应是法兰式,并按相同的压力设计。法兰部分的尺寸大小应符合GB2555的规定,并应保证螺栓和螺母在铸造法兰的背面坐落良好。螺栓孔应分布在蜗壳中心平面两侧,而不应在中心平面上。

4.1.6.7作用在泵体进口法兰和出口法兰上的外力及外力矩(即管路载荷)应在泵的计算允许范围之内。如果载荷高出允许值,则由买方和制造厂协商解决,或按附录C(参考件)的规定。4.1.6.8泵体与泵盖、泵盖与隔离套密封面的密封垫片,要能适应额定工作条件和承受试验压力:结构上要采取措施,以防挤出。

4.1.6.9泵体外部联接媒栓的直径,应不小于12mm,如果由于空间限制不可能使用12mm螺栓,则可以使用较小的螺栓,但最小不得小于10mm。选用的联接螺栓(性能等级)应能满足泵的最大容许工作压力和常规的拧紧方法。

4.1.6.10一切承压零件上的孔眼,均应装配足以承压的可拆卸的管堵、管丝。管堵、管丝的材料应适合于泵输送介质的性质,并应尽可能减少螺钉、螺纹擦伤或咬住的危险。4.1.6.11非金属材质泵(塑料泵、陶瓷泵)的联接承压苓件(泵体、泵盖等)的螺孔,若设登在塑料件或陶瓷件上,应埋设钢制螺母嵌件,并避免接触被输送介质。4.1.7叶轮

4.1.7.1叶轮的水力性能应按兼顾良好的汽蚀余量和较高的效率及运行稳定等要求进行设计。叶轮的最佳效率点最好应当处于额定点和正带(流量)点之间。4.1.7.2根据用途和使用条件,叶轮型式可以选择封闭式、半开式或开式结构。4.1.7.3叶轮应有可靠的固定,保证在运行过程中不产生松动、脱落。4.1.7.4确定静止件和转动件之间的间欧要合理,应考虑工作条件和选用材料的性能,防止在转动过程中出现相互接触现象。

4.1.7.5口环应可载的固定在叶轮上和壳体上,口环间隙根据工作条件和材料的不同而不同,材料是铸.8.

标准提换网m.6元E000.com各美标准行业资科免费下载HG/T2730—95

铁和青铜的泵,按表的规定选取,材料是碳钢、Cr13钢、抽送介质温度较高的泵,按表5的规定选取;材料是奥氏体不锈钢或类似的耐酸钢的泵,按表6的规定选取,非金展材质泵的口环间,按表7的规定选取。

4.1.7.6轴向力应采取工作可靠、效果良好的措施予以平衡。一般可采用叶轮后盖板口环及平衡孔的方法进行平衡,其剩余轴向力由轴承止推端面承受,止推端面的压强应符合止推轴承设计的要求。表4

口环内径

名义直径间龄

口环内径

名义直径间龄

口环内径

名义直径间隙

口环内径

名义直径间龄

口环内径

名义直径间隙

口环内径

名义直径间

口环内径

名义直径间院

4.1.8泵轴和轴套

>288~340

>220~270

>75~110

>340~400

>110~140

>400~460

>90~120

>270320

>80~110

>190~220

>220~250

>140~180

>480~520

>120~150

>320~380

>110~140

>250~280

>80~100

>180~220

>520~580

>150~180

>380~400

>140~180

>280~320

>220~280

>580~640

>180~220

>400~440

>160~190

>100150

4.1.8.1泵轴应有足够的尺寸和刚性,以传递在各种运行条件下所必需的最大扭矩,同时还应能连续地承受由支承氧量、推力和启动引起的全部应力。4.1.8.2泵轴上的蟋纹旋向,在轴旋转时,应保证螺母趋于拧紧状态。4.1.8.3根据结构特点和选材,泵轴上既可配用轴套,也可不配用轴套。配用轴套的泵轴,轴承与轴套构成磨摄副;不配用轴套的泵轴,轴承与泵轴构成摩擦副,4.1.9轴承

标准捷摄网tm.bxsoso

co类标准行业资料免费下装

HG/T2730—95

4.1.9.1泵主轴轴承宜采用滑动轴承,其长径比一般在1~2之间选取。4.1.9.2滑动轴承内径和止推面上应开有满足冷却和润滑的沟槽.不应因轴承冷却或润滑而影响轴承的正常工作和使用寿命。

4.1.9.3轴承应具有一定的抗腐蚀和抗磨损的能力,以满足泵的正带工作和使用寿命。4.2磁力驱动装置的设计

4.2.1磁力驱动装督总体设计要求4.2.1.1磁力驱动装置的最大驱动磁力矩应与泵的最大所需功率下的扭矩相匹配,保证驱动转子(外磁转子)与从动转子(内磁转子)同步运行,不得产生滑脱。4.2.1.2磁力驱动装置既应具有传动效率高,磁稳定性好的技术可靠性;又应具有重量轻、成本低的最佳经济性。

4.2.2磁力驱动装置的结构设计

4.2.2.1泵的磁力驱动装置宜采用圆简形结构。4.2.2.2驱动转子(外磁转子)和从动转子(内磁转子)由径向磁化而充磁方向相反的永磁磁钢组成.磁钢以不同极性沿圆周方向交替排列,并固定在低碳钢钢圈上,形成磁断路连体,其外面由非导磁性材质的包套封闭。

驱动转子(外磁转子)可直接固定在电动机轴上,也可固定在中间联轴器轴上:从动转子(内磁转4.2.2.3

子)固定在泵轴上。

4.2.3磁力驱动装置的磁路设计

4.2.3.1磁力驱动装置的磁路一般宜采用拉推式(吸斥式)组合型永磁磁路。4.2.3.2磁转子长径比应优化选择,不宜太大或太小,通常在0.2~1之间选择。4.2.3.3磁路中工作间隙(即磁隙)的选择应以转扭一定时满足磁耦合实际需要为基础,根据磁体的性能、几何尺寸和隔离套厚度来确定。导磁体厚度一般应不小于磁体厚度。4.2.3.4磁传动力矩应根据永磁材料的磁性能参数和磁路结构进行计算。磁体工作点应按动态磁路确定。最大静磁力矩按公称磁力矩的2倍计算。4.2.3.5磁体的实际使用温度,应低于磁体允许的最高工作温度,并以磁体实际使用温度下磁扭矩的大小,作为磁路设计的依据,以确保磁力驱动装置的正常连续运转。4.2.4隔离套的设计

4.2.4.1内外磁转子间的隔离套应根据泵体的设计压力进行设计。4.2.4.2隔离套应选用电阻率大,机械强度高、谢腐蚀性好的非导磁材料制作。4.3其他主要签部件设计

4.3.1托架

4.3.1.1托架应具有-定的刚度,其壁厚不少于8mm4.3.1.2托架内腔应有足够的空间,外磁转子的外径与托架内径之间的间,不小于10mm。4.3.1.3托架应设置通气孔。

4.3.2中间轴承体

4.3.2.1中间轴承体上的冷却室和润滑油室不应有连通和渗漏,不得用压盖和垫片或螺纹连接来使冷却液与轴承润滑剂隔离。

4.3.2.2中间轴承体所有与外部相通的孔或缝隙在正常工作条件下,应能防止灰尘与其它污物进入和轴承润滑油外泄在易燃、易爆的工作条件下,密封轴承体的任何装置不得成为起火(引爆燥)的根源4.3.2.3中间轴应具有足够的尺寸和刚性,以保证能传递所配电动机的最大扭矩,并能承受驱动转子转动时的离心力。

4.3.2.4中间轴承体采用稀油润滑时,应有油位显示;轴承箱底部设置放油塞,上部应设置放气塞。若采用可补充加油的干油润滑时,则应设干油溢流保护装置,.10.

标准捷援网.bxaosncor各类标准行业资料免费下线HG/T2730-~95

4.3.3联轴器

4.3.3.1联轴器宜采用弹性联轴器,并应装设适当的联轴器护罩。护罩的设计应能罩住联轴器所有的旋转零部件。

4.3.3.2联轴器应能传递配带动力的最大扭矩,其转速应与配带动力的转速相适应4.3.4底座

4.3.4.1底座的设计应能承受4.1.6.7条所规定的由管路传来的力和力矩。4.3.4.2底座一般应延伸至泵和原动机底脚之下,底座上应有足够数量的地脚螺栓孔.4.4各零部件材料选用种类

4.4.1体、泵盖、叶轮等过流部件应根据输送介质的腐蚀程度,选用灰口铸铁、耐酸硅铁、耐碱铝铸铁、铬系不锈铸钢、铬系耐酸铸钢、铬锰氮系耐酸铸钢、含镍耐酸铸钢、钛合金等材料。4.4.2过流部件采用以金属材料为基体,非金属材料为村里时,其基体材料可采用灰口铸铁,球墨铸铁、碳素钢铸钢;非金属衬里材料可采用耐酸陶瓷以及聚四氟乙烯、聚全氮乙丙烯、聚偏二氟乙烯、聚乙烯、聚丙烯及氟合金等热固性塑料,

4.4.3泵轴可采用优质碳素结构钢、铬系不锈钢、镍基合金钢、钛合金、氧化铝等材料。4.4.4托架、底座、中间轴承可采用灰口铸铁或碳素结构钢等材料,中间轴承体应采用优质碳素结构钢等材料。

4.4、5滑动轴承应根据输送介质的特性,可选用碳化硅、没渍石型、硅化石墨、对位聚苯、碳纤维增强四氟、聚苯硫醚等耐磨,抗腐、自润滑性良好的非金属材料。4.4.6内磁转子基体材料,可按泵的过流部件要求的材质选用金属和非金材料:外磁转子基体和内磁转子磁导体可采用碳索结构钢、铸钢或灰口铸铁、球墨铸铁等材料。4.4.7隔离套可采用奥氏体不锈钢、镍基合金钢、铬基合金钢、钛合金、聚全氟乙丙烯、聚偏二氟乙烯、玻璃纤维增强聚丙烯、聚枫等金属材料和非金属材料及其合成材料。:4.4.8静密封垫片材料可采用聚四氟乙烯、石棉橡胶等。5技术要求

5.1泵除应符合本标准规定的要求外,还应符合经规定程序批准的产品图样及技术文件的要求。5.2材料标准及质量

泵的主要零部件材料应符合以下标准要求,并应有材料检验合格证。5.2.1铸铁件应符合GB1348.GB/T6880.1,GB8491、GB9439的规定。5.2.2铸钢件应符合GB2100、GB/T6880.2、GB11352的规定,5.2.3其它金属件应符合GB699、GB700.GB1220的规定。5.2.4四氟材料应符合GB7136、ZBG33033、HG2-531的规定。5.2.5叶轮采用耐酸陶瓷材料时,其材质性能应符合ZBG94002中的类材质的规定,泵体、泵盖、轴套采用耐酸陶瓷材料时,其陶瓷材质的性能应符合该标准中的二类材质的规定。5.2.6永磁磁体采用钻永磁材料和钕铁硼永磁材料时,磁特性除应分别符合GB4180、BG/T13560中的有关规定外,还应符合附录A(补充件)规定的磁性和物理特性参数。磁体采用铁氧体永磁材料时,磁待性应符合SJ285的规定。

5.2.7其它非金属材料均应符合相应材料的国家标或行业标准的规定。若没有国家或行业标准时,应符合图样规定的材质待性要求。5.2.8采用国外材料时,其使用范围应符合该国相应规范的规定,并应有该材料的质盘证明书,5.2.9所有配套件、外购件应符合相应产品标准的要求,并应有产品合格证。5.2.10脆性材料不应用于输送易燃,易爆介质泵的承压零件。5.3制造

标准技换网.bza口n.各美标准行业资料免费下载

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2730—95

磁力驱动离心式化工流程泵

199507—05发布

中华人民共和国化学工业部

标准授授网b口mo.cco各类标准行业资料竞费下载1996-—03—01实施

中华人民共和国化工行业标准

磁力驱动离心式化工流程泵

1主题内容与适用范围

HG/T2730—95

本标准规定了磁力驱动离心式化工流程泵(以下简称泵)的形式与基本参数,设计和技术要求,试验方法与检验规则,标志、包装、运输、贮存,成套范围和使用保证。本标准适用于输送相对密度不大于1.84的易燃、易爆、易择发、有毒、有腐蚀性及贵重液体的磁力驱动离心式化工流程泵,额定性能范围为:转速1450~2900r/min,流量6.3~400m/h扬程5~125m.泵的最高工作压力和输送介质的温度按泵壳体材质的不同分三档:壳体为金属材质的,最高工作压力不大于1.BMPa,输送介质的温度不高于220℃;壳体为耐酸陶瓷或以金属材质为基体衬非金属材料的,最高工作压力不大于1.6MPa,输送介质的温度一般不高于80C:壳体为热固性塑料等非金扇材质的,最高工作压力不大于0.6MPa,输送介质的温度不高于802

引用标准

螺栓技术条件

螺母技术条件

普通螺纹公差与配合

优质碳索结构钢技术条件

普通碳素结构钢技术条件

表面粗糙度参数及其数值

形状和位置公差未注公差尺寸的规定不锈钢棒

球墨铸铁件

公差与配合未注公差尺寸的极限偏差不锈耐酸钢铸件技术条件

一般用途管法兰连接尺寸

离心泵、混流泵、轴流泵和旋涡泵试验方法永磁(硬磁)材料磁性试验方法稀土钻永磁材料系列

防锈包装

铸件尺寸公差

通用型模压用聚四氟乙稀树脂

高硅耐蚀铸铁件

刚性转子平衡品质许用不平衡的确定(等级)灰铸铁件

泵的振动测量与评价方法

泵的噪声测量与评价方法

一般工程用铸造碳钢

中华人民共和国化学工业部1995—07—05批准标准授损网品口品,各美标准行业资料免赛下载1996—03—01实施

泵用灰铸铁件

泵用铸钢件

2730—95

机电产品包装通用技术条件

烧结钕铁硼永磁材料

聚四氟乙烯棒

耐酸陶瓷设备通用技术条件

氟塑料衬里单级单吸化工离心泵技术条件氟塑料—48

永磁铁氧体材料

泵产品涂装技术条件

型式与基本参数

3.1型式

3.1.1泵为单级、单吸,卧式,轴向吸入,垂直向上排出3.1.2

泵与电动机为非刚性联接,通过磁力驱动装置传递动力。3.1.3泵的旋转方向,从驱动端看为顺时针方向。3.2型号

3.2.1型号表示方法

IMC-O0

过流部件为非金属材料的代号(过流部件为金属材料时,可省略此代号)

叶轮名义直径(mm)

排出口直径(mm)

吸入口直径(mm)

磁力驱动化工流程泵

泵的过流部件为非金属材料时,其代号按表1规定。表1

(Coramies)

(Piastic)

(Tetlon)

3.2.3型号示例

IMC—100-65-250

过流部件非金属材料

陶瓷衬里

塑料衬里

其它热固性塑料

吸入口直径为100mm、排出口直径为65mm、叶轮名义直径为250mm、过流部件为金属材质的磁力驱动化工流程泵。

IMC-100—65—250C

吸入口直径为100mm、排出口直径为65mm、叶轮名义直径为250mm,过流部件材质为陶瓷,·2.

标准授损网品口品,各美标准行业资料免毒下载HG/T2730—95

3.3基本参数

3.3.1泵的性能基本参数应符合表2—1、表2—2的规定。表2—1、表2—2中的性能参数为带温清水条件下的额定点。

泵的工作性能范留见图1。其流量为6.3~400m/h,扬程为5~125m,3.3.2

泵体的安装尺寸按图2和表3的规定。3.3.3

4设计

4.1泵的设计

4.1.1泵的性能

4.1.1.1泵的性能参数的设计点应符合表2-1、表2-2的规定。4.1.1.2泵应具有稳定的特性曲线。对每一个型号、规格的泵,制造厂应给出泵的工作范围,即给出三点(小流点、额定流量点、大流量点)性能,并绘出性能曲线(扬程、效率、轴功率、汽蚀余量与流量的关系曲线)。

4.1.1.3泵的额定流量、扬程应符合表2~1、表2—2的要求。其偏差应符合GB3216C级规定,若买方要求提供小于额定流量、扬程的变型产品时,制造厂可按待性曲线允许的工作范,通过切割叶轮达到其要求。

表2-1

吸入口

桑型号

IMC-50-32-125

IMC-50—32-160

IMC-50—32—200

IMC-50-32-250

IMC-55-50-125

IMC-65-50-160

IMC-65-40--200

IMC—6540-250

IMC-B5—40—315

IMC-80-65-125

IMC-80-65-160

IMC-80-50-200

IMC-80—50-250

IMC-80-50-315

IMC-100-80-125

排出口

叶轮名

义直径

标准损投网mm.bzeono.com扬程

汽蚀众量

(NPSH)

桑型号

IMC-100—80-160

IMC-100-85-200

IMC-100-65-250

IMC-100-85-315

IMC--125-160-200

IMC—125-100—250

IMC-125—100-315

IMC—50-32-125

IMC-50-32-1B0

IMC-50-32—2DD

IMC—50-32—250

IMC-65-50-125

IMC-65-50-1BB

IMC-65-40-200

IMC--65-40--250

IMC-65-40-315Www.bzxZ.net

IMC-80-65-125

IMC-80--65-180

IMC—80-50-200

IMC80-50-250

IMC—80-50-315

IMC-10D-80-125

IMC-100-80-160

IMC-100-85-200

IMC-100-5-250

1MC-100-65-315

IMC—125—100—200

吸入口

吸入口

273095

续表21

排出口

排出口

叶轮名

义直径

表2—2

叶轮名

义直径

标准报码,b二品o品o.com务英标准行业资料急费下数扬程

F/moin

汽烛余盘

(NPSH),

汽蚀余量

(NPSH)

泵型号

IMC-125-100—250

IMC-125--100—315

IMC-125-100—400

IMC-150—125-250

IMC—150--125-315

IMC-150—125-400

IMC-200-150-250

IMC-200-150-315

IMC-200-150—400

50-32-250

吸入口

2730—95

续表2—2

排出口

叶轮名

义直径

-4015060

780-50-3157100-65-315/125-100-31516540-315

765-40-250780-50-2507

50-32-250

100-65-25025-100-250

汽蚀余量

(NPSH),

*300400500600

50-32-20065-40-20080-50-200100-65-2007125-100-2507200-150-3007765-50-160780-65-160100-80-1607150-125157200-150-31550-32-160-

60-50-315/100-65-315125-100-313065-40-315

0-1257150-125-35200-150-250

EEHFEH

65-0-200780-50200100-65-2025-100-20050-32-200

150-32-160

50-32-125

65-50-160:80-65-160709-80-1602E

65-50-12580-65-126710-80-125810

405060

图1磁力驱动离心式化工流程泵性能范围标准预控网m.bzeoms.cm名美标准行业资科免费下教n=2900r/min

n=2900和1450m/min

n=1450/min

300400500600Q(m/b)

IMC-50—32-—125

32-200

IMC-50-

50-125

-50-160

IMC-65-50-200

IMC—65-50—250

IMC—65-50-315

IMC-80-65-125

85—200

65-250

IMC—65-65-315

IMC-100-80--125

IMC-100-80-180

IMC-100-80-200

TMC-100-8050

IMC-100-80-315

2730—85

图2泵体尺寸

标准提换网b20cm各美标准行业资科免费下载,排出口直径

IMC—125-—100-200

IMC—125-100—250

IMC-125—100—315

IMC—125-100-400

IMC—150-125-250

IMC-150-125-315

IMC-150-125--400

IMC—200-150-250

IMC-200-150—315

IMC—-200-15D—400

HG/T2730-95

续表3

4.1.1.4泵设计时应考虑在额定转速时,换装的新叶轮在额定工况下,扬程按增加5%设计。一般情况下不得使用未经切割的叶轮。

4.1.1.5泵的机组效率,在额定转速和额定工况下,应不低于表21,表2一2的规定。其偏差应符合GB3216中C级的规定,为提高泵的机组效率,设计时应尽可能将磁力传动部分的圆盘摩擦损失(转子圆柱面和转子端面摩擦损失)、电涡流损失和转子室内的冷却润滑流道的容积损失降至最低。4.1.2汽蚀余景(NPSH),

4.1.2.1汽蚀余量(NPSH),应不大于表21、表2-2的规定,其偏差应符合GB3216中℃级的规定。4.1.2.2汽蚀余量测试介质采用带温清水,测试方法按GB3216中5.3条的规定,4.1.3水力模型与原动机

泵的水力设计应根据流量、扬程、转速、轴功率、效率、汽蚀余量、比转数等参数进行优化设计。原动机额定输出功率与泵的工作范围内最大轴功率的比值K的百分数,不应小于图3规定。%

泵额定轴功率

4.1.4润滑与冷却

4.1.4.1泵必须有润滑、冷却系统。泵轴与辅承的润滑、冷却和对金属隔离套内电涡流产生的热量的冷却,既可采用泵送液体内流(内循环)方式;也可采用与泵送液体隔离的独立润滑、冷却方式,即外流(外循环)方式;或采用以泵送液体冷却、润滑为主,辅以泵外冷却、润滑液,即内外液混合方式。4.1.4.2采用泵送液体内流(内循环)方式时,其润滑、冷却液的流量应以能带走轴承的运行热基和隔离套内电涡流产生的热量,不致汽化为限,采用独立润滑、冷却方式时,应保证润滑液与泵送液体互不渗流,.7.

标准捷换网,bzEom品,com各美标准行业资科免费下致HG/T 2730-95

采用内外液混合方式时,除应保证冷却,润滑流道设计要合理外,泵外辅助冷却液应保持一定的流速。4.1.5临界转速、平衡、振动和噪声4.1.5.1泵在运行条件下,转子的实际第一临界转速至少应高出最大允许连续运行转速的10%。4,1.5.2泵的旋转季部件及磁力驱动装暨应做平衡试验,平衡等级应不低于GB0293中规定的G6.3级。转动零件(叶轮、内转子、轴等)组装后做动平衡试验的部件,应有永久性的显著标记表示其正确的装配位置。

4.1.5.3泵的振动烈度应不超过GB10889中B级的规定。4.1.5.4泵的噪声级应不超过GB10890中B级的规定。4.1.6工作压力和泵体、泵盖

4.1.6.1泵体设计需考虑轴向吸入、垂直向上排出,出口位于泵顶部中央的特点,应按扩散角尽量小,面积变化均匀,转弯不宜太急等原则进行流道的设计。4.1.6.2制造厂应根据泵的工作温度、扬程和进口压力来规定工作压力。工作压力等于工作温度下设计点的扬程与泵充许进口压力之和、折算为带温时压力。4.1.6.3泵体、泵盖应具有足够的厚度,满足泵在工作温度下承受最大允许工作压力和允许的变形,并能经受住水压试验时在环境温度下的试验压力和允许的变形。4.1.6.4若泵壳体为金属材质,泵最高工作温度不超过220℃,最大允许工作压力为1.6MPa;若泵壳体为非金扇材质的耐酸陶瓷或以金展材质为基体内衬非金属材料,泵最高工作温度一般不超过80C,最大允许工作压力为1.6MPa;若泵壳体为热固性塑料等非金属材质,泵的最高工作温度不超过80℃,最大允许压力为0.6MPa,

4.1.6.5承受压力的泵体、泵盖为金属材质时,应具有不少于3mm的腐蚀余量。若泵体、泵盖为非金属材料,或非金展材料衬里时,应按非金属材料的耐底蚀特性来确定其腐蚀余量。4.1.6.6泵的吸入管口和排出管口应是法兰式,并按相同的压力设计。法兰部分的尺寸大小应符合GB2555的规定,并应保证螺栓和螺母在铸造法兰的背面坐落良好。螺栓孔应分布在蜗壳中心平面两侧,而不应在中心平面上。

4.1.6.7作用在泵体进口法兰和出口法兰上的外力及外力矩(即管路载荷)应在泵的计算允许范围之内。如果载荷高出允许值,则由买方和制造厂协商解决,或按附录C(参考件)的规定。4.1.6.8泵体与泵盖、泵盖与隔离套密封面的密封垫片,要能适应额定工作条件和承受试验压力:结构上要采取措施,以防挤出。

4.1.6.9泵体外部联接媒栓的直径,应不小于12mm,如果由于空间限制不可能使用12mm螺栓,则可以使用较小的螺栓,但最小不得小于10mm。选用的联接螺栓(性能等级)应能满足泵的最大容许工作压力和常规的拧紧方法。

4.1.6.10一切承压零件上的孔眼,均应装配足以承压的可拆卸的管堵、管丝。管堵、管丝的材料应适合于泵输送介质的性质,并应尽可能减少螺钉、螺纹擦伤或咬住的危险。4.1.6.11非金属材质泵(塑料泵、陶瓷泵)的联接承压苓件(泵体、泵盖等)的螺孔,若设登在塑料件或陶瓷件上,应埋设钢制螺母嵌件,并避免接触被输送介质。4.1.7叶轮

4.1.7.1叶轮的水力性能应按兼顾良好的汽蚀余量和较高的效率及运行稳定等要求进行设计。叶轮的最佳效率点最好应当处于额定点和正带(流量)点之间。4.1.7.2根据用途和使用条件,叶轮型式可以选择封闭式、半开式或开式结构。4.1.7.3叶轮应有可靠的固定,保证在运行过程中不产生松动、脱落。4.1.7.4确定静止件和转动件之间的间欧要合理,应考虑工作条件和选用材料的性能,防止在转动过程中出现相互接触现象。

4.1.7.5口环应可载的固定在叶轮上和壳体上,口环间隙根据工作条件和材料的不同而不同,材料是铸.8.

标准提换网m.6元E000.com各美标准行业资科免费下载HG/T2730—95

铁和青铜的泵,按表的规定选取,材料是碳钢、Cr13钢、抽送介质温度较高的泵,按表5的规定选取;材料是奥氏体不锈钢或类似的耐酸钢的泵,按表6的规定选取,非金展材质泵的口环间,按表7的规定选取。

4.1.7.6轴向力应采取工作可靠、效果良好的措施予以平衡。一般可采用叶轮后盖板口环及平衡孔的方法进行平衡,其剩余轴向力由轴承止推端面承受,止推端面的压强应符合止推轴承设计的要求。表4

口环内径

名义直径间龄

口环内径

名义直径间龄

口环内径

名义直径间隙

口环内径

名义直径间龄

口环内径

名义直径间隙

口环内径

名义直径间

口环内径

名义直径间院

4.1.8泵轴和轴套

>288~340

>220~270

>75~110

>340~400

>110~140

>400~460

>90~120

>270320

>80~110

>190~220

>220~250

>140~180

>480~520

>120~150

>320~380

>110~140

>250~280

>80~100

>180~220

>520~580

>150~180

>380~400

>140~180

>280~320

>220~280

>580~640

>180~220

>400~440

>160~190

>100150

4.1.8.1泵轴应有足够的尺寸和刚性,以传递在各种运行条件下所必需的最大扭矩,同时还应能连续地承受由支承氧量、推力和启动引起的全部应力。4.1.8.2泵轴上的蟋纹旋向,在轴旋转时,应保证螺母趋于拧紧状态。4.1.8.3根据结构特点和选材,泵轴上既可配用轴套,也可不配用轴套。配用轴套的泵轴,轴承与轴套构成磨摄副;不配用轴套的泵轴,轴承与泵轴构成摩擦副,4.1.9轴承

标准捷摄网tm.bxsoso

co类标准行业资料免费下装

HG/T2730—95

4.1.9.1泵主轴轴承宜采用滑动轴承,其长径比一般在1~2之间选取。4.1.9.2滑动轴承内径和止推面上应开有满足冷却和润滑的沟槽.不应因轴承冷却或润滑而影响轴承的正常工作和使用寿命。

4.1.9.3轴承应具有一定的抗腐蚀和抗磨损的能力,以满足泵的正带工作和使用寿命。4.2磁力驱动装置的设计

4.2.1磁力驱动装督总体设计要求4.2.1.1磁力驱动装置的最大驱动磁力矩应与泵的最大所需功率下的扭矩相匹配,保证驱动转子(外磁转子)与从动转子(内磁转子)同步运行,不得产生滑脱。4.2.1.2磁力驱动装置既应具有传动效率高,磁稳定性好的技术可靠性;又应具有重量轻、成本低的最佳经济性。

4.2.2磁力驱动装置的结构设计

4.2.2.1泵的磁力驱动装置宜采用圆简形结构。4.2.2.2驱动转子(外磁转子)和从动转子(内磁转子)由径向磁化而充磁方向相反的永磁磁钢组成.磁钢以不同极性沿圆周方向交替排列,并固定在低碳钢钢圈上,形成磁断路连体,其外面由非导磁性材质的包套封闭。

驱动转子(外磁转子)可直接固定在电动机轴上,也可固定在中间联轴器轴上:从动转子(内磁转4.2.2.3

子)固定在泵轴上。

4.2.3磁力驱动装置的磁路设计

4.2.3.1磁力驱动装置的磁路一般宜采用拉推式(吸斥式)组合型永磁磁路。4.2.3.2磁转子长径比应优化选择,不宜太大或太小,通常在0.2~1之间选择。4.2.3.3磁路中工作间隙(即磁隙)的选择应以转扭一定时满足磁耦合实际需要为基础,根据磁体的性能、几何尺寸和隔离套厚度来确定。导磁体厚度一般应不小于磁体厚度。4.2.3.4磁传动力矩应根据永磁材料的磁性能参数和磁路结构进行计算。磁体工作点应按动态磁路确定。最大静磁力矩按公称磁力矩的2倍计算。4.2.3.5磁体的实际使用温度,应低于磁体允许的最高工作温度,并以磁体实际使用温度下磁扭矩的大小,作为磁路设计的依据,以确保磁力驱动装置的正常连续运转。4.2.4隔离套的设计

4.2.4.1内外磁转子间的隔离套应根据泵体的设计压力进行设计。4.2.4.2隔离套应选用电阻率大,机械强度高、谢腐蚀性好的非导磁材料制作。4.3其他主要签部件设计

4.3.1托架

4.3.1.1托架应具有-定的刚度,其壁厚不少于8mm4.3.1.2托架内腔应有足够的空间,外磁转子的外径与托架内径之间的间,不小于10mm。4.3.1.3托架应设置通气孔。

4.3.2中间轴承体

4.3.2.1中间轴承体上的冷却室和润滑油室不应有连通和渗漏,不得用压盖和垫片或螺纹连接来使冷却液与轴承润滑剂隔离。

4.3.2.2中间轴承体所有与外部相通的孔或缝隙在正常工作条件下,应能防止灰尘与其它污物进入和轴承润滑油外泄在易燃、易爆的工作条件下,密封轴承体的任何装置不得成为起火(引爆燥)的根源4.3.2.3中间轴应具有足够的尺寸和刚性,以保证能传递所配电动机的最大扭矩,并能承受驱动转子转动时的离心力。

4.3.2.4中间轴承体采用稀油润滑时,应有油位显示;轴承箱底部设置放油塞,上部应设置放气塞。若采用可补充加油的干油润滑时,则应设干油溢流保护装置,.10.

标准捷援网.bxaosncor各类标准行业资料免费下线HG/T2730-~95

4.3.3联轴器

4.3.3.1联轴器宜采用弹性联轴器,并应装设适当的联轴器护罩。护罩的设计应能罩住联轴器所有的旋转零部件。

4.3.3.2联轴器应能传递配带动力的最大扭矩,其转速应与配带动力的转速相适应4.3.4底座

4.3.4.1底座的设计应能承受4.1.6.7条所规定的由管路传来的力和力矩。4.3.4.2底座一般应延伸至泵和原动机底脚之下,底座上应有足够数量的地脚螺栓孔.4.4各零部件材料选用种类

4.4.1体、泵盖、叶轮等过流部件应根据输送介质的腐蚀程度,选用灰口铸铁、耐酸硅铁、耐碱铝铸铁、铬系不锈铸钢、铬系耐酸铸钢、铬锰氮系耐酸铸钢、含镍耐酸铸钢、钛合金等材料。4.4.2过流部件采用以金属材料为基体,非金属材料为村里时,其基体材料可采用灰口铸铁,球墨铸铁、碳素钢铸钢;非金属衬里材料可采用耐酸陶瓷以及聚四氟乙烯、聚全氮乙丙烯、聚偏二氟乙烯、聚乙烯、聚丙烯及氟合金等热固性塑料,

4.4.3泵轴可采用优质碳素结构钢、铬系不锈钢、镍基合金钢、钛合金、氧化铝等材料。4.4.4托架、底座、中间轴承可采用灰口铸铁或碳素结构钢等材料,中间轴承体应采用优质碳素结构钢等材料。

4.4、5滑动轴承应根据输送介质的特性,可选用碳化硅、没渍石型、硅化石墨、对位聚苯、碳纤维增强四氟、聚苯硫醚等耐磨,抗腐、自润滑性良好的非金属材料。4.4.6内磁转子基体材料,可按泵的过流部件要求的材质选用金属和非金材料:外磁转子基体和内磁转子磁导体可采用碳索结构钢、铸钢或灰口铸铁、球墨铸铁等材料。4.4.7隔离套可采用奥氏体不锈钢、镍基合金钢、铬基合金钢、钛合金、聚全氟乙丙烯、聚偏二氟乙烯、玻璃纤维增强聚丙烯、聚枫等金属材料和非金属材料及其合成材料。:4.4.8静密封垫片材料可采用聚四氟乙烯、石棉橡胶等。5技术要求

5.1泵除应符合本标准规定的要求外,还应符合经规定程序批准的产品图样及技术文件的要求。5.2材料标准及质量

泵的主要零部件材料应符合以下标准要求,并应有材料检验合格证。5.2.1铸铁件应符合GB1348.GB/T6880.1,GB8491、GB9439的规定。5.2.2铸钢件应符合GB2100、GB/T6880.2、GB11352的规定,5.2.3其它金属件应符合GB699、GB700.GB1220的规定。5.2.4四氟材料应符合GB7136、ZBG33033、HG2-531的规定。5.2.5叶轮采用耐酸陶瓷材料时,其材质性能应符合ZBG94002中的类材质的规定,泵体、泵盖、轴套采用耐酸陶瓷材料时,其陶瓷材质的性能应符合该标准中的二类材质的规定。5.2.6永磁磁体采用钻永磁材料和钕铁硼永磁材料时,磁特性除应分别符合GB4180、BG/T13560中的有关规定外,还应符合附录A(补充件)规定的磁性和物理特性参数。磁体采用铁氧体永磁材料时,磁待性应符合SJ285的规定。

5.2.7其它非金属材料均应符合相应材料的国家标或行业标准的规定。若没有国家或行业标准时,应符合图样规定的材质待性要求。5.2.8采用国外材料时,其使用范围应符合该国相应规范的规定,并应有该材料的质盘证明书,5.2.9所有配套件、外购件应符合相应产品标准的要求,并应有产品合格证。5.2.10脆性材料不应用于输送易燃,易爆介质泵的承压零件。5.3制造

标准技换网.bza口n.各美标准行业资料免费下载

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。