HG/T 2741-1995

基本信息

标准号: HG/T 2741-1995

中文名称:压力容器用碳钢铸件技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for carbon steel castings for pressure vessels

标准状态:现行

发布日期:1995-10-18

实施日期:1996-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:222319

标准分类号

标准ICS号:化工技术>>71.120化工设备

中标分类号:>>>>G9 机械>>加工工艺>>J31铸造

关联标准

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

HG/T 2741-1995 压力容器用碳钢铸件技术条件 HG/T2741-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2741—95

压力容器用碳钢铸件技术条件

1995—10—18发布

中华人民共和国化学工业部

199601—01实施

中华人民共和国化工行业标准

压力容器用碳钢铸件技术条件

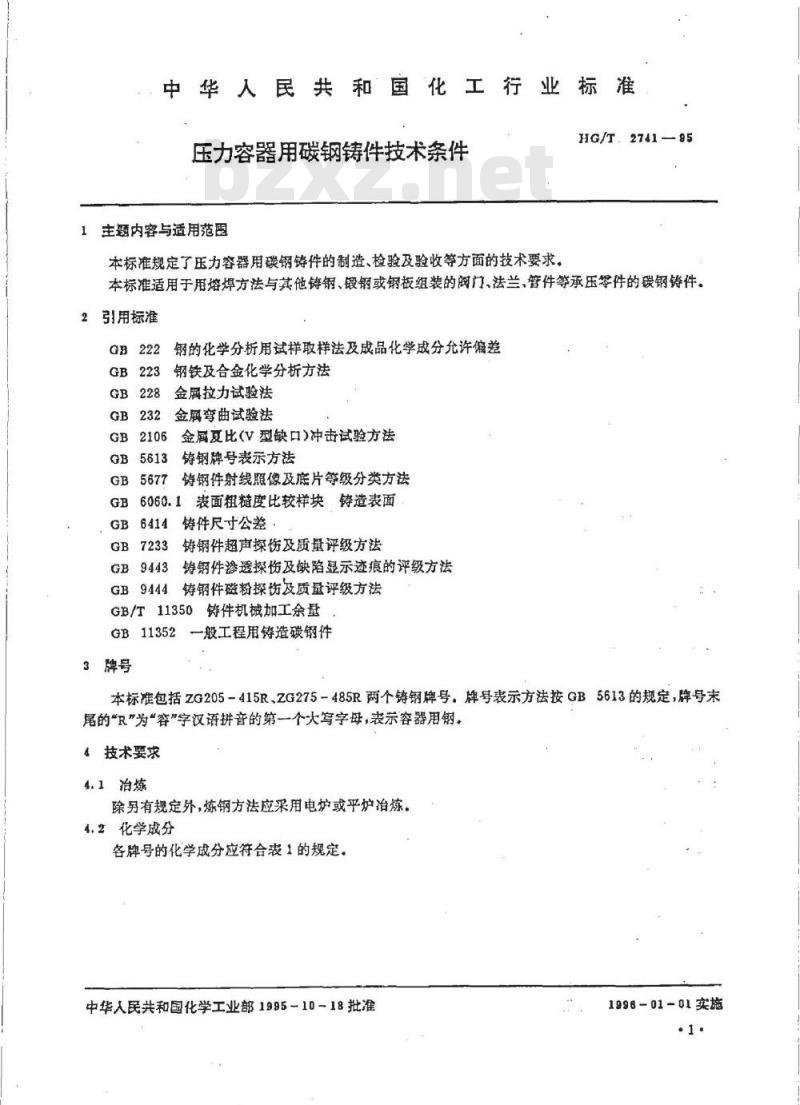

主题内容与适用范围

HG/T2741—95

本标准规定了压力容器用碳钢铸件的制造、检验及验收等方面的技术要求,本标准适用于用熔焊方法与其他铸钢、锻钢或钢板组装的阅门、法兰、管件等承压零件的碳钢铸件。引用标准

钢的化学分析用试样取样法及成品化学成分允许偏差GB222

钢铁及合金化学分析方法

金展拉力试验法

金属弯曲试验法

GB2106

GB5677

金属比(V型缺口)冲击试验方法铸钢牌号表示方法

铸钢件射线照像及底片等级分类方法表面粗糙度比较样块铸造表面

铸件尺寸公差

GB7233

GB9443

GB9444

铸钢件超声探伤及质量评级方法铸钢件渗透探伤及缺陷显示迹痕的评级方法铸钢件磁粉探伤及质量评级方法GB/T11350铸件机械加工余量

GB11352

一般工程用铸造碳钢件

3牌号

本标准包括ZG205-415R、ZG275-485R两个铸钢牌号:牌号表示方法按GB5613的规定,牌号末尾的“R”为“容”字汉语拼音的第一个大写字母,表示容器用钢。4技术要求

4.1治炼

除另有规定外,炼钢方法应采用电炉或平炉冶炼。4.2化学成分

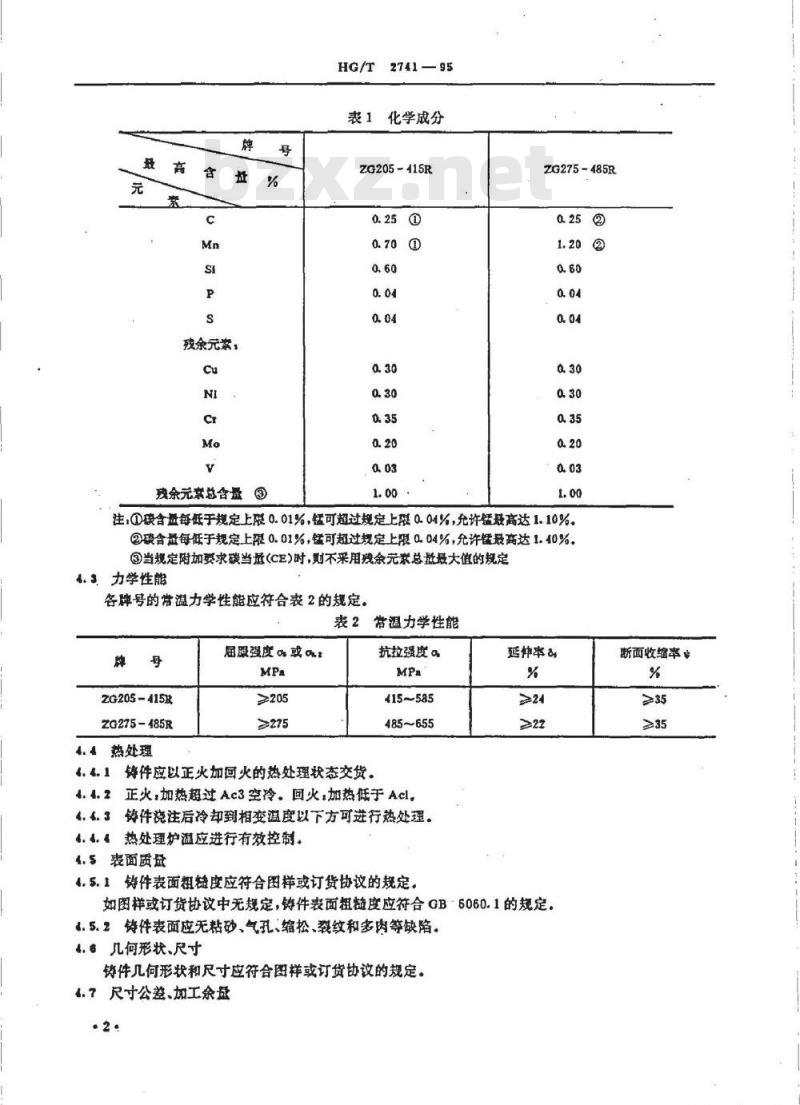

各牌号的化学成分应符合表1的规定。中华人民共和国化学工业部1995-10-18批准1998-01-01实施

残余元案,

疫余元亲总含量?

2741—95

化学成分

ZG205-415R

ZG275-485R

a25②

注:①破含盘每低于规定上限0.01%,锰可超过规定上限0.04%,允许锰斑高达1.10%②碳含盘每低于规定上限0.01%,锰可超过规定上限0.04%,允许锰最高达1.40%。③当规定附加要求碳当量(CE)时,则不采用余元款总量最大值的规定4.3力学性能

各牌号的常温力学性能应符合表2的规定表2常温力学性能

ZG205-4152

ZG275-485R

.热处理

屈服强度或on

≥275

.,1铸件应以正火加回火的热处理状态交货抗拉强度。

415~585

485~655

4.4.2正火,加热超过Ac3空冷。回火:加热低于Acl,4.4.3件烧注后冷却到相变温度以下方可进行热处理热处理炉温应进行有效控制。

4.5表面质盘

4.5.1铸件表面粗趋度应符合样或订货协议的规定。延律本8

如图样或订货协议中无规定,铸件表面粗鼓度应符合GB6060.1的规定。.5.2铸件表面应无粘砂、气孔、缩松、裂纹和多肉等缺陷。4.6几何形状、尺寸

铸件几何形状和尺寸应符合图样或订货协议的规定。4.?尺寸公差、加工余录

断面收缩率

HG/T2741—95

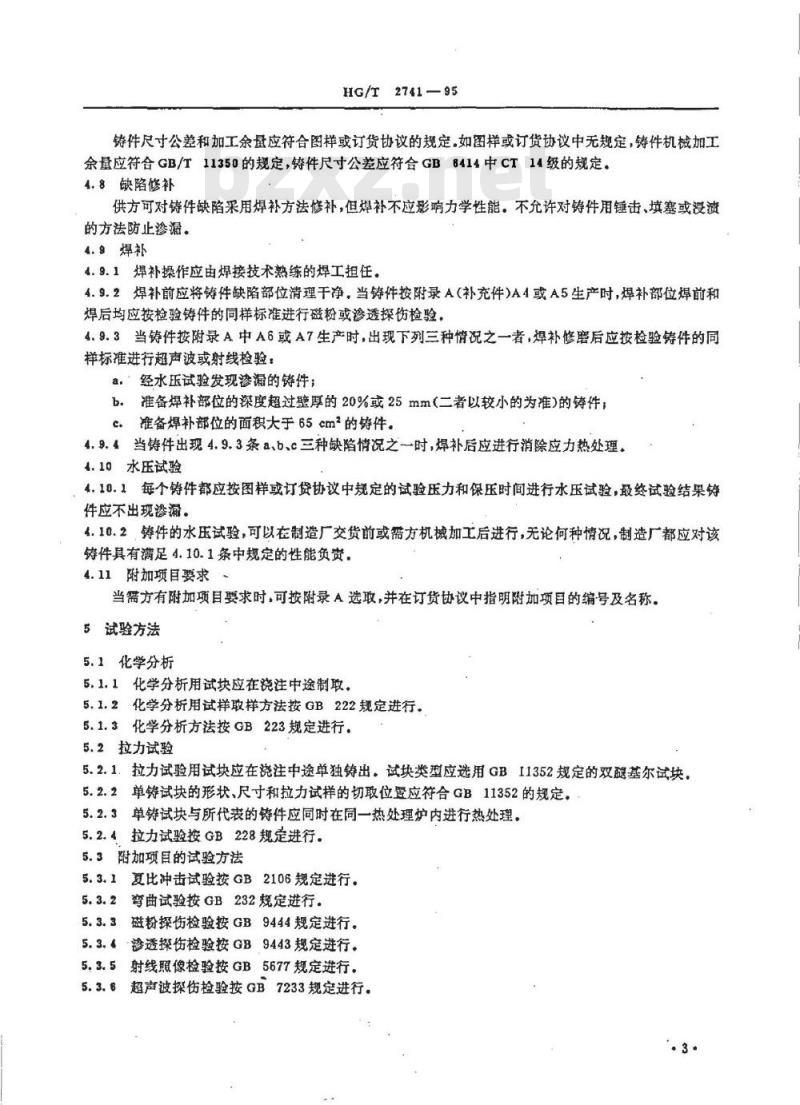

铸件尺寸公差和加工余量应符合图样或订货协议的规定.如图样或订货协议中无规定,铸件机械加工余量应符合GB/T11350的规定,铸件尺寸公差应符合GB8414中CT14级的规定。4.8缺陷修补

供方可对铸件缺陷采用焊补方法修补,但焊补不应影响力学性能。不允许对铸件用锤击、填塞或浸渍的方法防止渗漏。

4.9焊补

4.9.1焊补操作应由焊接技术熟练的焊工担任,4.9.2焊补前应将铸件缺陷部位清理干净当铸件按附录A(补充件)A4或A5生产时,焊补部位焊前和焊后均应按检验铸件的同样标准进行磁粉或渗透探伤检验,4.9.3当铸件按附录A中A6或A7生产时,出现下列三种情况之一者,焊补修磨后应按检验铸件的同样标推进行超声波或射线检验:a。经水压试验发现渗漏的铸件

b。准备焊补部位的深度超过壁厚的20%或25mm(二者以较小的为准)的铸件;c.准备焊补部位的面积大于65cm的铸件。4.9.4当铸件出现4.9.3条a、b、c三种缺陷情况之一时,焊补后应进行消除应力热处理。4.10水压试验

4,10.1每个铸件都应按图样或订贷协议中规定的试验压力和保压时间进行水压试验,最终试验结果铸件应不出现渗漏。

4.10.2铸件的水压试验,可以在制造厂交货前或需方机械加工后进行,无论何种情况,制造厂都应对该件具有满足4.10.1条中规定的性能负费,4.11附加项目要求

当需方有附加项目要求时,可按附录A选取,并在订货协议中指明附加项目的编号及名称。5试验方法

5.1化学分析

5.1.1化学分析用试块应在浇注中途制取,5.1.2化学分析用试样取样方法按GB222规定进行。5.1.3化学分析方法按GB223规定进行。5.2拉力试验

5.2.1.拉力试验用试块应在浇注中途单独铸出。试块类型应选用GB11352规定的双避基尔试块。5.2.2单铸试块的形状、尺寸和拉力试样的切取位暨应符合GB11352的规定。5.2.3单试块与所代表的铸件应同时在同一热处理炉内进行热处理。5.2.4拉力试验按GB228规定进行,5.3附加项目的试验方法

5.3.1夏比冲击试验按GB2106规定进行。5.3.2弯曲试验按GB232规定进行。5.3.3磁粉探伤检验按GB9444规定进行。5.3.4渗透探检验按GB9443规定进行。5.3.5射线照像检验按GB5677规定进行,5.3.6超声波探伤检验按GB7233规定进行。.3.

6检验规则

HG/T2741—95

6.1检验权力及地点

6.1.1铸件的检验一般由供方检验部门进行。根据订货协议的规定需方也可参加或另外单独进行检验。6.1.2除成品化学分析外,其余所有检验项目均应在供方的制造场所进行。6.1.3当需方进行检验时,供方应向需方检验员提供合理方便的条件,需方的检验工作不得影响供方的正常生产。并应遵守供方的安全规程。如果篇方在商定的时间未派检验员到现场检验,供方可以自行检验,并将检验结果提交筛方

6.1.4当供双方对检验结果发生争议时,可由第三方权威检验机构裁决。6.2检验批量的划分

6.2.1化学成分的检验批量以每一熔炼炉次浇注的铸件为一个检验批量。6.2.2力学性能的检验批量以每一熔炼炉次浇注的铸件并在同一热处理炉次内进行热处理的铸件为一个检验批量。

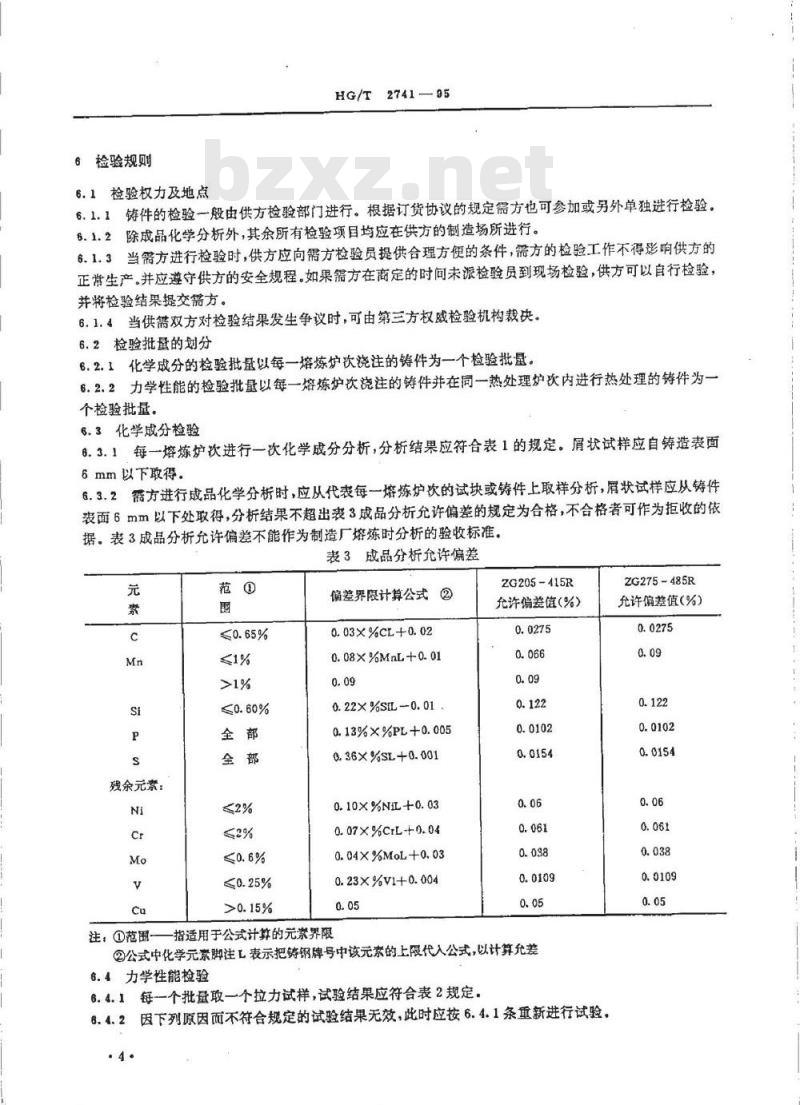

6.3化学成分检验

8.3.1每一熔炼炉次进行一次化学成分分析,分析结果应符合表1的规定。屑状试样应自铸造表面6mm以下取得,

6.3.2带方进行成品化学分析时,应从代表每一熔炼炉次的试块或铸件上取样分析,屑状试样应从铸件表面6mm以下处取得,分析结果不超出表3成品分析允许偏差的规定为合格,不合格者可作为拒收的依据。表3成品分析允许偏差不能作为制造厂熔炼时分析的验收标准。表3成品分析允许偏差

残余元素:

偏差界限计算公式②

0.03×%CL+0.02

0.08×%MnL+0.01

0.22×%SIL-0.01

0.13%×%PL+0.005

0.36×%SL+0.001

0.10×%N+0.03

0.07×%CrL+0.04

0.04X%MoL+0.03

0.23×%V1+0.004

ZG205-415R

允许偏差值(%)

指适用于公式计算的元素界限

注,①范围

②公式中化学元素脚注L表示把铸钢牌号中该元索的上限代入公式,以计算允差6.4力学性能检验

6.4.1每一个批量取一个拉力试样,试验结果应符合表2规定。8.4.2因下列原因而不符合规定的试验结果无效,此时应按6.4.1条重新进行试验,4.

ZG275-485R

允许偏差值(%)

HG/T2741--95

8:试样安装不当或试验机功能不正带;b.拉伸试样断在标距外;

试样加工不当;

d.试样中存在铸造缺陷

6.4.3除6.4.2条规定外,当铸件力学性能试验结果不符合要求时,允许从同一批量中取两个备用拉力试样进行复验。如果两个试样的复验结果均符合表2规定,则该批量铸件的拉力性能仍为合格,若复验中仍有个试样的复验结果不符合要求,则可按6.4.4条处理。6.4.4当力学性能复验结果仍不符合表2规定时,可将铸件和试块重新进行热处理,然后按6.4.1条重新试验。重新热处理次数不得超过两次(回火除外)6.5试验结果的修约

力学性能和化学成分试验结果,可按标准规定的试验方法中的原则加以修约。尺寸测量结果不能修约。

8.6表面质盘、几何形状、尺寸公差、加工余和水压试验的检验按4.5条、4.6条、4.7条、4.10条逐件进行检验。6.7附加项目的检验

检查验收订货协议中规定的附加项目要求。标记、包装、运输贮存与质盘证明书7

7.1标记

铸件上应有铸钢牌号(如ZG275-485R)和熔炼炉次号及制造厂代号包装、运输和存

铸件检验合格后应进行防护处理或包装。铸件表面防腐、运输和贮存应符合订货协议。7.3质量证明书

供方应向需方提供铸件质量证明书。质量证明书应包括下列内容:执行标准编号;

铸钢牌号:

熔炼炉次号:

热处理炉次号:

化学成分分析报告:

力学性能试验报告;

铸件水压试验报告,

铸件尺寸检查报告;

订货协议中规定的附加项目检验报告:制造厂名称:此内容来自标准下载网

签发质量证明书的机构名称。

铸件质量证明书一般由制造厂检验部门签发,也可由第三方检验机构签发.要求数据准确、字迹清7.3.2

楚工整,并对签发文件负责。

HG/T2741-95

附加项目

(补充件)

下列附加项目可供需方选择使用,但必须在供需双方同意的订货协议中指明所要求的项目编号及名Al碳当量

A1.1当带方对碳当量有要求时,两个牌号铸钢的碳当量应符合表A1的规定。表A1碳当量

ZG205-415R

ZG275-485R

A1.2碳当量按下列公式计算:

Cr+Mo+vNi+Cu

(%)

式中:C、Mn、Cr、Mo,Ni、V、Cu分别为各元索的百分含量,A2夏比冲击试验

(A1)

A2.1夏比(V型缺口)冲击试验方法按GB2106规定进行,冲击试样应从单铸的基尔试块上切取A2.2每一熔炼炉次取三个比(V型缺口)冲击试样进行冲击试验,三个试样的试验平均值(算术平均值)应不小于表A2规定,三个试样中只允许有一个试样的试验值小于最小平均值,但不得小于最小平均值的三分之二。

表A2铸钢冲击性能

ZB205-415R

ZG275-485R

(最小平均值)

A2.3三个试样中,如果有两个试样的试验值低于表A2规定的最小平均值,或有一个试样的试验值低于表A2规定的最小平均值的三分之二,则应取三个备用试样重新进行试验,且重新试验的每个试样的试验值都应等于或超过表A2规定的最小平均值。A3弯曲试验

A3.1每一熔炼炉次进行一次弯曲试验,弯曲试样从单铸的基尔试块上切取,并将其加工成25mmX13mm截面,圆角半径不大于1.6mm。A3.2弯曲试验操作按GB232进行。A3.3.在室温下承受纵向弯曲的试样,国绕直径等于试样截面厚度的压辑弯成90°角,试样弯曲部位的外表面应无裂纹。

A3.4如果试样呈现出加工不良或有裂痕可将其报废。并由同一熔炼炉次同一热处理炉次的另一个试样代替.

A4磁粉探伤检验

采用磁粉探伤检验铸件表面和近表面处的缺陷时,检验范函和质量等级由供需双方商定。验收标准按GB9444规定执行。

A5诊透探伤检验

HG/T 2741-95

采用诊透探伤检验铸件表面缺陷时,检验范围和质盘等级由供需双方商定。验收标准按GB9443规定执行。

A6射线照像检验

采用×-射线法对铸件内部缺陷进行检验时,检验范国和质量等级由供带双方商定,验收标准按GB5677规定执行,射线照像检验应在铸件最终热处理后进行。A7超声波探伤检验

采用超声波探伤检验铸件内部缺陷时,检验范围和质量等级由供需双方商定,验收标准按GB7233规定执行。

附加说明:

本标准由中国化工装备总公司提出。本标准由化工部化工机械研究院归口。本标准由锦西化工机械厂、化工部化工机械研究院负资起草。本标准主要起草人:高喜元、拐建生、许子平、安卫平、孙挂雨、张素杰。中华人民共和国

化工行业标准

压力容器用碳钢铸件技术条件

HG/T2741-95

编辑中国化工装备总公司

邮政编码100011

印剧北京化工大学

版权专有

开本880×1230

1996年6月第一版

不得翻印

13.5千字

1996年6月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2741—95

压力容器用碳钢铸件技术条件

1995—10—18发布

中华人民共和国化学工业部

199601—01实施

中华人民共和国化工行业标准

压力容器用碳钢铸件技术条件

主题内容与适用范围

HG/T2741—95

本标准规定了压力容器用碳钢铸件的制造、检验及验收等方面的技术要求,本标准适用于用熔焊方法与其他铸钢、锻钢或钢板组装的阅门、法兰、管件等承压零件的碳钢铸件。引用标准

钢的化学分析用试样取样法及成品化学成分允许偏差GB222

钢铁及合金化学分析方法

金展拉力试验法

金属弯曲试验法

GB2106

GB5677

金属比(V型缺口)冲击试验方法铸钢牌号表示方法

铸钢件射线照像及底片等级分类方法表面粗糙度比较样块铸造表面

铸件尺寸公差

GB7233

GB9443

GB9444

铸钢件超声探伤及质量评级方法铸钢件渗透探伤及缺陷显示迹痕的评级方法铸钢件磁粉探伤及质量评级方法GB/T11350铸件机械加工余量

GB11352

一般工程用铸造碳钢件

3牌号

本标准包括ZG205-415R、ZG275-485R两个铸钢牌号:牌号表示方法按GB5613的规定,牌号末尾的“R”为“容”字汉语拼音的第一个大写字母,表示容器用钢。4技术要求

4.1治炼

除另有规定外,炼钢方法应采用电炉或平炉冶炼。4.2化学成分

各牌号的化学成分应符合表1的规定。中华人民共和国化学工业部1995-10-18批准1998-01-01实施

残余元案,

疫余元亲总含量?

2741—95

化学成分

ZG205-415R

ZG275-485R

a25②

注:①破含盘每低于规定上限0.01%,锰可超过规定上限0.04%,允许锰斑高达1.10%②碳含盘每低于规定上限0.01%,锰可超过规定上限0.04%,允许锰最高达1.40%。③当规定附加要求碳当量(CE)时,则不采用余元款总量最大值的规定4.3力学性能

各牌号的常温力学性能应符合表2的规定表2常温力学性能

ZG205-4152

ZG275-485R

.热处理

屈服强度或on

≥275

.,1铸件应以正火加回火的热处理状态交货抗拉强度。

415~585

485~655

4.4.2正火,加热超过Ac3空冷。回火:加热低于Acl,4.4.3件烧注后冷却到相变温度以下方可进行热处理热处理炉温应进行有效控制。

4.5表面质盘

4.5.1铸件表面粗趋度应符合样或订货协议的规定。延律本8

如图样或订货协议中无规定,铸件表面粗鼓度应符合GB6060.1的规定。.5.2铸件表面应无粘砂、气孔、缩松、裂纹和多肉等缺陷。4.6几何形状、尺寸

铸件几何形状和尺寸应符合图样或订货协议的规定。4.?尺寸公差、加工余录

断面收缩率

HG/T2741—95

铸件尺寸公差和加工余量应符合图样或订货协议的规定.如图样或订货协议中无规定,铸件机械加工余量应符合GB/T11350的规定,铸件尺寸公差应符合GB8414中CT14级的规定。4.8缺陷修补

供方可对铸件缺陷采用焊补方法修补,但焊补不应影响力学性能。不允许对铸件用锤击、填塞或浸渍的方法防止渗漏。

4.9焊补

4.9.1焊补操作应由焊接技术熟练的焊工担任,4.9.2焊补前应将铸件缺陷部位清理干净当铸件按附录A(补充件)A4或A5生产时,焊补部位焊前和焊后均应按检验铸件的同样标准进行磁粉或渗透探伤检验,4.9.3当铸件按附录A中A6或A7生产时,出现下列三种情况之一者,焊补修磨后应按检验铸件的同样标推进行超声波或射线检验:a。经水压试验发现渗漏的铸件

b。准备焊补部位的深度超过壁厚的20%或25mm(二者以较小的为准)的铸件;c.准备焊补部位的面积大于65cm的铸件。4.9.4当铸件出现4.9.3条a、b、c三种缺陷情况之一时,焊补后应进行消除应力热处理。4.10水压试验

4,10.1每个铸件都应按图样或订贷协议中规定的试验压力和保压时间进行水压试验,最终试验结果铸件应不出现渗漏。

4.10.2铸件的水压试验,可以在制造厂交货前或需方机械加工后进行,无论何种情况,制造厂都应对该件具有满足4.10.1条中规定的性能负费,4.11附加项目要求

当需方有附加项目要求时,可按附录A选取,并在订货协议中指明附加项目的编号及名称。5试验方法

5.1化学分析

5.1.1化学分析用试块应在浇注中途制取,5.1.2化学分析用试样取样方法按GB222规定进行。5.1.3化学分析方法按GB223规定进行。5.2拉力试验

5.2.1.拉力试验用试块应在浇注中途单独铸出。试块类型应选用GB11352规定的双避基尔试块。5.2.2单铸试块的形状、尺寸和拉力试样的切取位暨应符合GB11352的规定。5.2.3单试块与所代表的铸件应同时在同一热处理炉内进行热处理。5.2.4拉力试验按GB228规定进行,5.3附加项目的试验方法

5.3.1夏比冲击试验按GB2106规定进行。5.3.2弯曲试验按GB232规定进行。5.3.3磁粉探伤检验按GB9444规定进行。5.3.4渗透探检验按GB9443规定进行。5.3.5射线照像检验按GB5677规定进行,5.3.6超声波探伤检验按GB7233规定进行。.3.

6检验规则

HG/T2741—95

6.1检验权力及地点

6.1.1铸件的检验一般由供方检验部门进行。根据订货协议的规定需方也可参加或另外单独进行检验。6.1.2除成品化学分析外,其余所有检验项目均应在供方的制造场所进行。6.1.3当需方进行检验时,供方应向需方检验员提供合理方便的条件,需方的检验工作不得影响供方的正常生产。并应遵守供方的安全规程。如果篇方在商定的时间未派检验员到现场检验,供方可以自行检验,并将检验结果提交筛方

6.1.4当供双方对检验结果发生争议时,可由第三方权威检验机构裁决。6.2检验批量的划分

6.2.1化学成分的检验批量以每一熔炼炉次浇注的铸件为一个检验批量。6.2.2力学性能的检验批量以每一熔炼炉次浇注的铸件并在同一热处理炉次内进行热处理的铸件为一个检验批量。

6.3化学成分检验

8.3.1每一熔炼炉次进行一次化学成分分析,分析结果应符合表1的规定。屑状试样应自铸造表面6mm以下取得,

6.3.2带方进行成品化学分析时,应从代表每一熔炼炉次的试块或铸件上取样分析,屑状试样应从铸件表面6mm以下处取得,分析结果不超出表3成品分析允许偏差的规定为合格,不合格者可作为拒收的依据。表3成品分析允许偏差不能作为制造厂熔炼时分析的验收标准。表3成品分析允许偏差

残余元素:

偏差界限计算公式②

0.03×%CL+0.02

0.08×%MnL+0.01

0.22×%SIL-0.01

0.13%×%PL+0.005

0.36×%SL+0.001

0.10×%N+0.03

0.07×%CrL+0.04

0.04X%MoL+0.03

0.23×%V1+0.004

ZG205-415R

允许偏差值(%)

指适用于公式计算的元素界限

注,①范围

②公式中化学元素脚注L表示把铸钢牌号中该元索的上限代入公式,以计算允差6.4力学性能检验

6.4.1每一个批量取一个拉力试样,试验结果应符合表2规定。8.4.2因下列原因而不符合规定的试验结果无效,此时应按6.4.1条重新进行试验,4.

ZG275-485R

允许偏差值(%)

HG/T2741--95

8:试样安装不当或试验机功能不正带;b.拉伸试样断在标距外;

试样加工不当;

d.试样中存在铸造缺陷

6.4.3除6.4.2条规定外,当铸件力学性能试验结果不符合要求时,允许从同一批量中取两个备用拉力试样进行复验。如果两个试样的复验结果均符合表2规定,则该批量铸件的拉力性能仍为合格,若复验中仍有个试样的复验结果不符合要求,则可按6.4.4条处理。6.4.4当力学性能复验结果仍不符合表2规定时,可将铸件和试块重新进行热处理,然后按6.4.1条重新试验。重新热处理次数不得超过两次(回火除外)6.5试验结果的修约

力学性能和化学成分试验结果,可按标准规定的试验方法中的原则加以修约。尺寸测量结果不能修约。

8.6表面质盘、几何形状、尺寸公差、加工余和水压试验的检验按4.5条、4.6条、4.7条、4.10条逐件进行检验。6.7附加项目的检验

检查验收订货协议中规定的附加项目要求。标记、包装、运输贮存与质盘证明书7

7.1标记

铸件上应有铸钢牌号(如ZG275-485R)和熔炼炉次号及制造厂代号包装、运输和存

铸件检验合格后应进行防护处理或包装。铸件表面防腐、运输和贮存应符合订货协议。7.3质量证明书

供方应向需方提供铸件质量证明书。质量证明书应包括下列内容:执行标准编号;

铸钢牌号:

熔炼炉次号:

热处理炉次号:

化学成分分析报告:

力学性能试验报告;

铸件水压试验报告,

铸件尺寸检查报告;

订货协议中规定的附加项目检验报告:制造厂名称:此内容来自标准下载网

签发质量证明书的机构名称。

铸件质量证明书一般由制造厂检验部门签发,也可由第三方检验机构签发.要求数据准确、字迹清7.3.2

楚工整,并对签发文件负责。

HG/T2741-95

附加项目

(补充件)

下列附加项目可供需方选择使用,但必须在供需双方同意的订货协议中指明所要求的项目编号及名Al碳当量

A1.1当带方对碳当量有要求时,两个牌号铸钢的碳当量应符合表A1的规定。表A1碳当量

ZG205-415R

ZG275-485R

A1.2碳当量按下列公式计算:

Cr+Mo+vNi+Cu

(%)

式中:C、Mn、Cr、Mo,Ni、V、Cu分别为各元索的百分含量,A2夏比冲击试验

(A1)

A2.1夏比(V型缺口)冲击试验方法按GB2106规定进行,冲击试样应从单铸的基尔试块上切取A2.2每一熔炼炉次取三个比(V型缺口)冲击试样进行冲击试验,三个试样的试验平均值(算术平均值)应不小于表A2规定,三个试样中只允许有一个试样的试验值小于最小平均值,但不得小于最小平均值的三分之二。

表A2铸钢冲击性能

ZB205-415R

ZG275-485R

(最小平均值)

A2.3三个试样中,如果有两个试样的试验值低于表A2规定的最小平均值,或有一个试样的试验值低于表A2规定的最小平均值的三分之二,则应取三个备用试样重新进行试验,且重新试验的每个试样的试验值都应等于或超过表A2规定的最小平均值。A3弯曲试验

A3.1每一熔炼炉次进行一次弯曲试验,弯曲试样从单铸的基尔试块上切取,并将其加工成25mmX13mm截面,圆角半径不大于1.6mm。A3.2弯曲试验操作按GB232进行。A3.3.在室温下承受纵向弯曲的试样,国绕直径等于试样截面厚度的压辑弯成90°角,试样弯曲部位的外表面应无裂纹。

A3.4如果试样呈现出加工不良或有裂痕可将其报废。并由同一熔炼炉次同一热处理炉次的另一个试样代替.

A4磁粉探伤检验

采用磁粉探伤检验铸件表面和近表面处的缺陷时,检验范函和质量等级由供需双方商定。验收标准按GB9444规定执行。

A5诊透探伤检验

HG/T 2741-95

采用诊透探伤检验铸件表面缺陷时,检验范围和质盘等级由供需双方商定。验收标准按GB9443规定执行。

A6射线照像检验

采用×-射线法对铸件内部缺陷进行检验时,检验范国和质量等级由供带双方商定,验收标准按GB5677规定执行,射线照像检验应在铸件最终热处理后进行。A7超声波探伤检验

采用超声波探伤检验铸件内部缺陷时,检验范围和质量等级由供需双方商定,验收标准按GB7233规定执行。

附加说明:

本标准由中国化工装备总公司提出。本标准由化工部化工机械研究院归口。本标准由锦西化工机械厂、化工部化工机械研究院负资起草。本标准主要起草人:高喜元、拐建生、许子平、安卫平、孙挂雨、张素杰。中华人民共和国

化工行业标准

压力容器用碳钢铸件技术条件

HG/T2741-95

编辑中国化工装备总公司

邮政编码100011

印剧北京化工大学

版权专有

开本880×1230

1996年6月第一版

不得翻印

13.5千字

1996年6月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。