JB/T 4328.7-1999

基本信息

标准号: JB/T 4328.7-1999

中文名称:电工专用设备 热处理通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical conditions for heat treatment of electrical equipment

标准状态:现行

发布日期:1999-08-06

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4332090

标准分类号

中标分类号:电工>>电工生产设备>>K90电工生产设备综合

关联标准

替代情况:JB 4328.7-1986

出版信息

出版社:机械工业出版社

页数:13 页

标准价格:16.0 元

相关单位信息

起草人:崔兆志、陈佳善

起草单位:沈阳电工专用设备研究所

提出单位:沈阳电工专用设备研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了电工专用设备产品零件热处理的要求、试验方法、检验规则和标志与证明书。本标准适用干电工专用设备产品零件的热处理。 JB/T 4328.7-1999 电工专用设备 热处理通用技术条件 JB/T4328.7-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T4328.7-1999

本标准是对JB4328.786《电工专用设备本标准的附录A、附录B均是提示的附录。本标准自实施之日起,代替JB4328.7-86。热处理通用技术条件》的修订。本标准由沈阳电工专用设备研究所提出并归口。本标准由沈阳电工专用设备研究所、沈阳电工机械有限责任公司负责起草。本标准主要起草人:崔兆志、陈佳善。本标准首次发布时间1986年12月1日,本标准第一次进行修订。本标准委托沈阳电工专用设备研究所负责解释。122

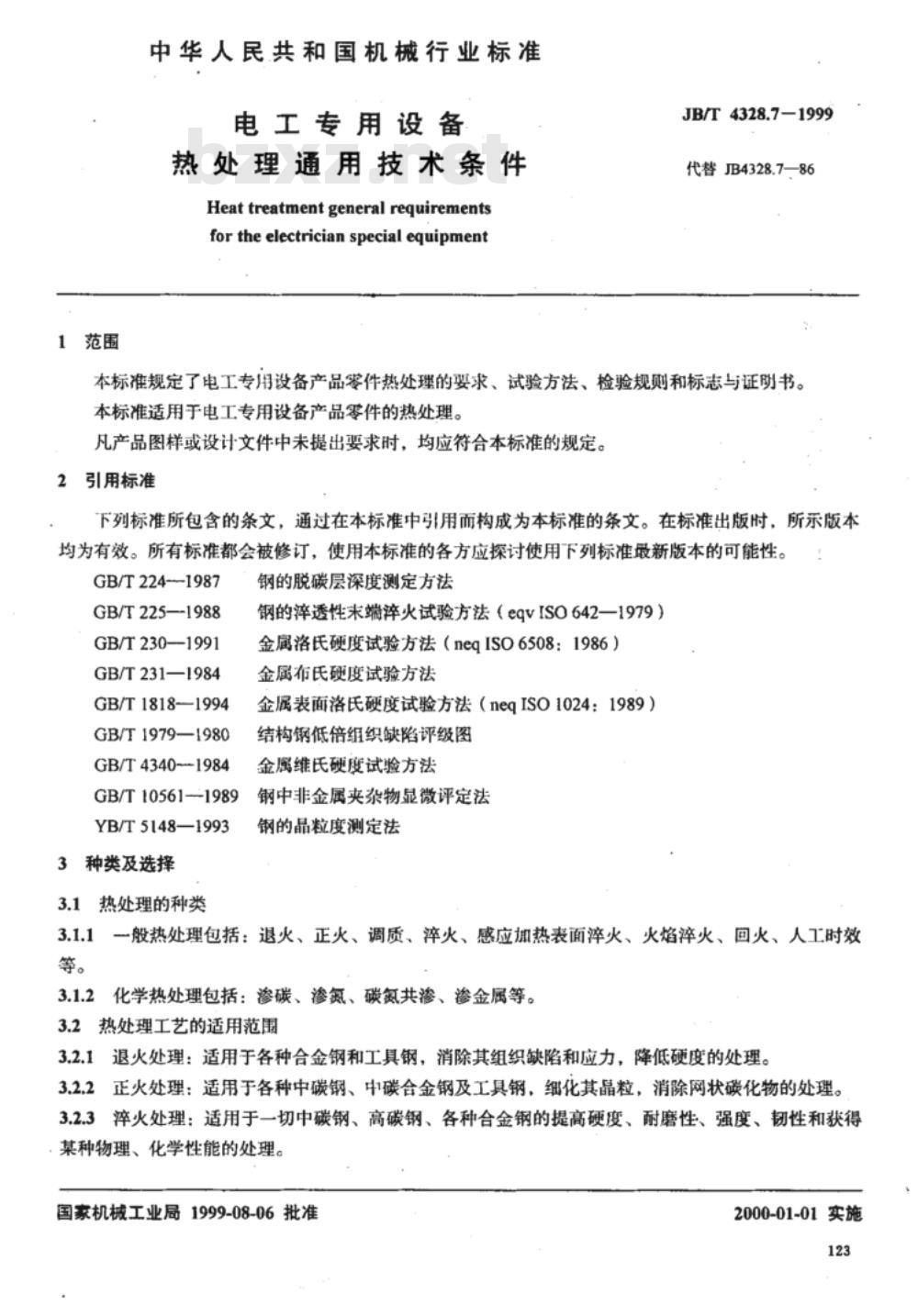

1范围

中华人民共和国机械行业标准

电工专用设备

热处理通用技术条件

Heattreatmentgeneral requirementsfor the electrician special equipmentJB/T4328.7-1999

代替JB4328.7-—86

本标准规定了电工专用设备产品零件热处理的要求、试验方法、检验规则和标志与证明书。本标准适用于电工专用设备产品零件的热处理。凡产品图样或设计文件中未提出要求时,均应符合本标准的规定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T224-1987

GB/T225—1988

GB/T230—1991

GB/T231—1984

GB/T1818-—1994

GB/T1979—1980

GB/T 4340--1984

GB/T 105611989

YB/T5148—1993

3种类及选择

3.1热处理的种类

钢的脱碳层深度测定方法

钢的率透性末端火试验方法(eqvISO642一1979)金属洛氏硬度试验方法(neqISO6508:1986)金属布氏硬度试验方法

金属表面洛氏硬度试验方法(neqISO1024:1989)结构钢低倍组织缺陷评级图

金属维氏硬度试验方法

钢中非金属夹杂物显微评定法

钢的晶粒度测定法

3.1.1一般热处理包括:退火、正火、调质、火、感应加热表面淬火、火焰淬火、回火、人工时效等。

3.1.2化学热处理包括:渗碳、渗氮、碳氮共渗、渗金属等。3.2热处理工艺的适用范围

3.2.1退火处理:适用于各种合金钢和工具钢,消除其组织缺陷和应力,降低硬度的处理。3.2.2正火处理:适用于各种中碳钢、中碳合金钢及工具钢、细化其晶粒,消除网状碳化物的处理。3.2.3淬火处理:适用于一切中碳钢、高碳钢、各种合金钢的提高硬度、耐磨性、强度、韧性和获得某种物理、化学性能的处理。

国家机械工业局1999-08-06批准2000-01-01实施

JB/T4328.7-1999

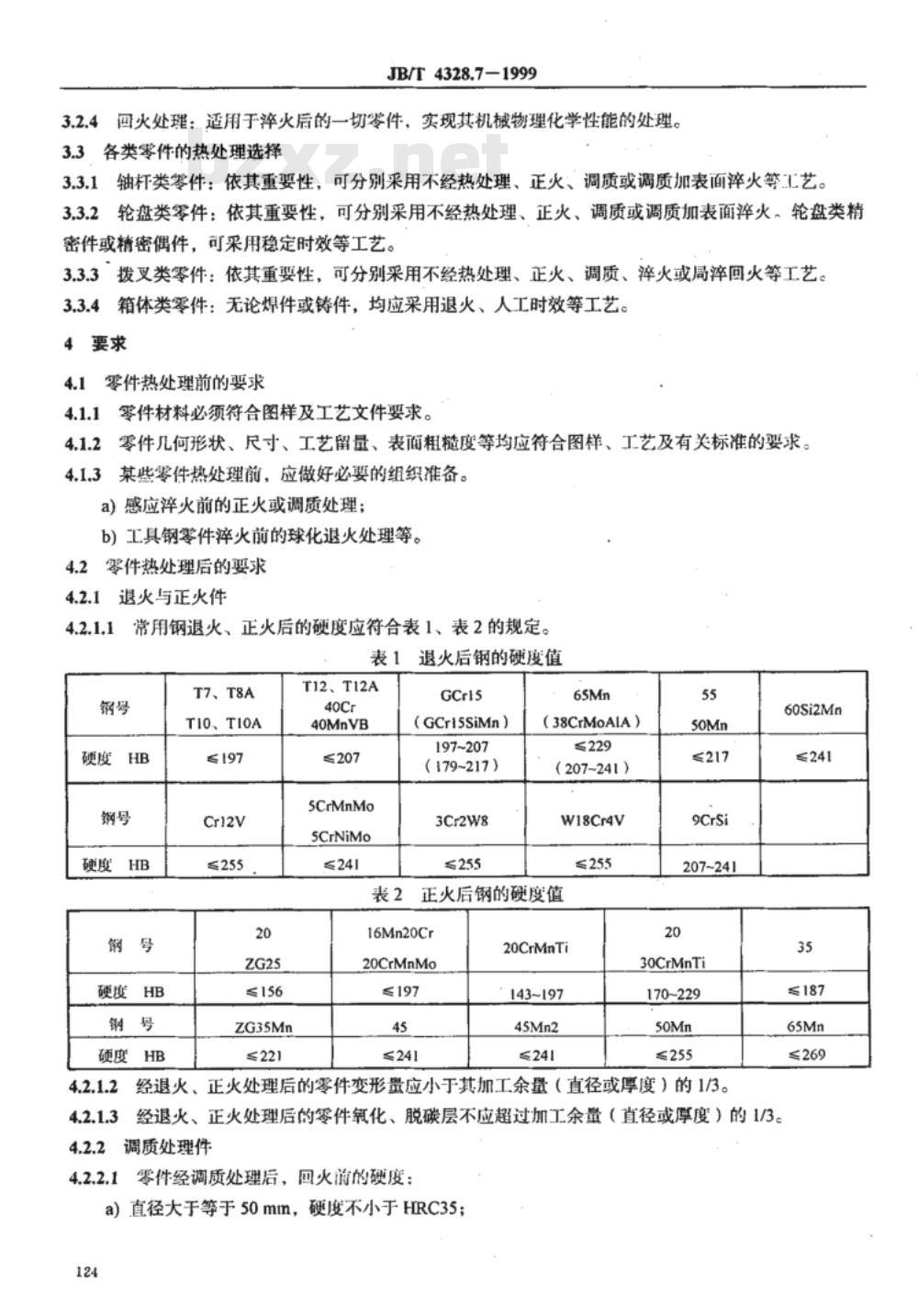

3.2.4回火处理:适用于率火后的一切零件。实现其机械物理化学性能的处理。3.3各类零件的热处理选择

3.3.1轴杆类零件:依其重要性,可分别采用不经热处理、正火、调质或调质加表面率火等工艺。3.3.2轮盘类零件:依其重要性,可分别采用不经热处理、正火、调质或调质加表面率火。轮盘类精密件或精密偶件,可采用稳定时效等工艺。3.3.3拨叉类零件:依其重要性,可分别采用不经热处理、正火、调质、淬火或局率回火等工艺。3.3.4箱体类零件:无论焊件或铸件,均应采用退火、人工时效等工艺。4要求

4.1零件热处理前的要求

4.1.1零件材料必须符合图样及工艺文件要求。4.1.2零件几何形状、尺寸、工艺留量、表面粗糙度等均应符合图样、工艺及有关标准的要求。4.1.3某些零件热处理前,应做好必要的组织准备。a))感应淬火前的正火或调质处理;b)工具钢零件淬火前的球化退火处理等。4.2零件热处理后的要求

4.2.1退火与正火件

常用钢退火、正火后的硬度应符合表1、表2的规定。表1:

退火后钢的硬度值

T7、T8A

T10、T10A

≤197

ZG35Mn

T12、T12A

40MnVB

5CrMnMo

SCrNiMo

≤241

(GCr15SiMn)

197~207

(179~217)

3Cr2W8

(38CrMoAlA)

(207-241)

W18Cr4V

表2正火后钢的硬度值

16Mn20Cr

20CrMnMa

≤197

20CrMnTi

207~241

30CrMnTi

143~197

170-229

经退火、正火处理后的零件变形量应小于其加工余量(直径或厚度)的1/3。经退火、正火处理后的零件氧化、脱碳层不应超过加工余量(直径或厚度)的1/3。4.2.2调质处理件

4.2.2.1零件经调质处理后,回火前的硬度:a)直径大于等于50mm,硬度不小于HRC35:124

60Si2Mn

≤187

≤269

JB/T4328.7-1999

b)直径小于50mm,硬度不小于HRC45。4.2.3淬火件

4.2.3.1零件淬火后,不应有裂纹、烧熔、碰伤和严重的脱碳等缺陷。4.2.3.2零件淬火后,回火前其硬度值不应低于图样要求硬度值的中限。零件回火后的硬度应符合图样要求。

4.2.3.3零件率火回火后的变形量规定如下:a)平板类零件平面度偏差不应大于本身单面留量的2/3:b)轴类零件(渗碳淬火件)轴线直线度应小于所留余量的1/3;c)套类零件每边应保证有足够的留量。4.2.3.4硬化层深度应符合图样及工艺文件要求,无要求时,以表面硬度合格为准。4.2.3.5零件淬火回火后,其表面脱碳层应小于单面加工余量的1/3。感应加热表面淬火件

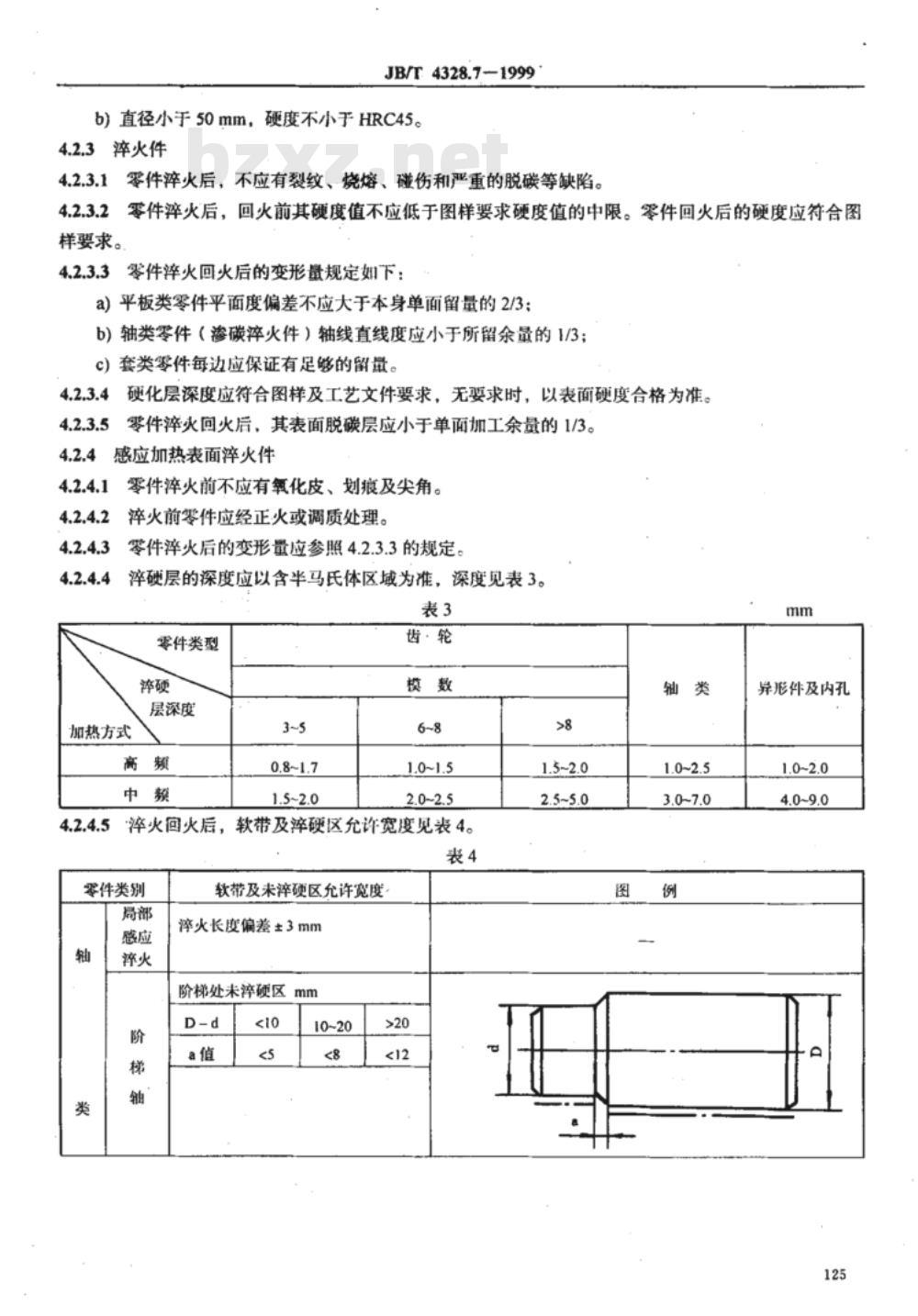

零件淬火前不应有氧化皮、划痕及尖角。淬火前零件应经正火或调质处理。零件率火后的变形量应参照4.2.3.3的规定。淬硬层的深度应以含半马氏体区域为准,深度见表3。表3

零件类型

层深度

加热方式

齿·轮

淬火回火后,软带及率硬区允许宽度见表4。4.2.4.5

零件类别

软带及未萍硬区允许宽度

萍火长度偏差±3mm

阶梯处未淬硬区

异形件及内孔

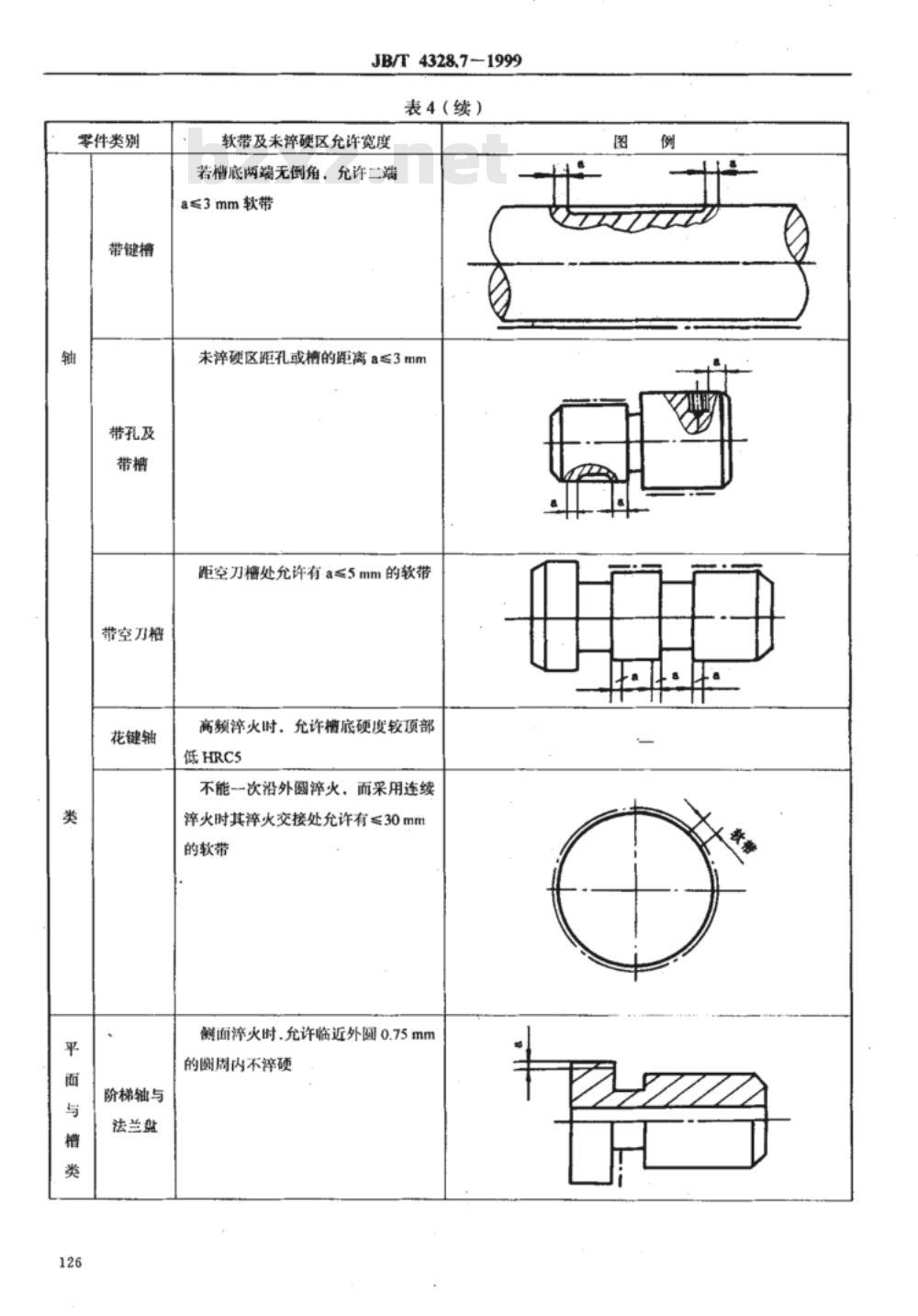

零件类别

带键槽

带孔及

带空刀格

花键轴

阶梯轴与

法兰盘

JB/T4328.71999

表4(续)

软带及未率硬区允许宽度

若稽底两端无倒角,允许二端

a3mm软带

未淬硬区距孔或榈的距离a3mm

距空刀槽处允许有a≤5mm的软带高频浮火时。允许槽底硬度较顶部低HRC5

不能--次沿外圆萍火。而采用连续淬火时其淳火交接处允许有≤30mm的软带

侧面火时.允许临近外闻0.75mm

的圆周内不硬

零件类别

直角二表

面(包括

相关的

面)外角

零件带孔

平面带槽

直角两

JB/T4328.71999

表4(续)

软带及未淬硬区允许宽度

允许在一个表面上有a≤8mm的回火软带或允许其中一面距边缘5mm不萍硬

距槽两侧允许有≤8mm深度为

5mm的不淬硬区

允许距槽底有5mm的不淳硬区,

尖角处允许硬化层深一点

孔的边缘距淬硬区表面a>6mm有

孔部分允许不硬

细长狭条面宽度a≤3mm时允许不率硬

高频或火焰泽火时其交角允许

a≤3mm不淬硬,交角处要有空刀或圆角

零件类别

套简类

JB/T4328.71999

表4(完)

软带及未淬硬区允许宽度

内孔淬硬区相距端面≤200mm允

许有a≤10mm的软带

内径d<200mm的内表面率火若高度≤350mm时允许周围有≤8mm的

软带。若内部有槽。允许精部不淬硬4.2.4.6齿轮硬化层分布见图1。图

200~400

不率硬

模数不大于4的非渗碳齿轮,齿部硬化层见图1a,或允许全齿硬化见图1b,其齿底表面有不小于0.5mm的硬化层;模数大于4的齿轮,齿面应有不小于2/3齿高的淬硬区见图1c。图1

4.2.5火焰淬火件

零件率火前不许磕碰,应清除氧化皮、毛刺,保持工件表面清洁。零件率火后回火前,其硬度值不低于图样要求硬度的中限。4.2.5.2

零件淬火后变形量应符合4.2.3.3条的规定。零件率火后淬硬层的深度一般不低于i.5mm,其中率硬区应符合下述规定;4.2.5.42

a)齿轮模数大于等于8时,淬硬区为不小于四分之三齿高;b)齿轮模数小于8时,淬硬区为不小于八分之七的齿高;c)轴类零件,淬火硬化层长度极限偏差值为±5mm。4.2.5.5淬火时,般不允许出现软带,特殊件允许有部分软带,宽度不大于12mm,其硬度值不应低于图样上规定硬度值下限C标尺测定的洛氏硬度值15。4.2.6渗碳件

零件渗碳层的深度应符合表5的规定。4.2.6.1

渗碳公称深度

深度范围

1.10~1.50

1.50~1.90

JB/T4328.7-1999

渗碳层的碳浓度应在0.7~1.05之间。4.2.6.2

渗碳件尚需机械加工部分其硬度值应为HRC25~HRC30。4.2.6.3

4.2.7渗氮件

以提高表面硬度和耐磨性为主的渗氮件,渗前必须进行调质处理,其硬度应为HRC28~HRC33。4.2.7.1

零件渗氮前不允许有脱碳层、油污和锈斑。零件的变形量一般为成品公差量的1/3~1/2。4.2.8

碳氨氮共渗件

碳氮共渗件表面硬度为HRC58~HRC64,基底硬度为HRC33~HRC48。碳氮共渗的浓度为0.8%~0.95%C和0.25%~0.4%N,碳氮总量为1.0%~1.25%之间。4.2.8.3

碳氮共渗的深度S:

a)轻载S≤0.5mm;

b)重载S≥0.5mm;

c)原渗碳件改为碳氮共渗时,其深度应比原渗碳层深度再增加三分之一。4.2.8.4共渗件的变形量,允许为公差量的1/3~1/2。5试验方法

5.1外观检查,一般零件均应用肉眼或低倍放大镜观察其表面有无裂纹、烧损、碰伤、麻点、锈迹等,重要零件或容易产生裂纹的零件,应进行裂纹检查。5.2硬度检查

5.2.1零件硬度检验应按下列规则执行:a)洛氏硬度按GB/T230的规定执行:b)布氏硬度按GB/T231的规定执行;C)维氏硬度按GB/T4340的规定执行:d)表面洛氏硬度按GB/T1818的规定执行;e)其他有关检验方法:一般退火、正火、调质处理的零件采用布氏(HB)硬度计检查,淬火或淬火回火件用洛氏硬度计检查,氮化或硬化层薄的零件用维氏硬度计检查。5.2.2检查硬度前,检测人员应熟知硬度计的误差,将零件表面清理干净并去掉氧化皮。5.2.3淬火部位的硬度检查,应为1~3处,每处不少于三点,其平均值应在图样要求硬度值区间之内。5.3零件变形量的检查,按工艺规定用不同的检测工具检验。5.4金相检查,除下列情况外一般不进行金相检查。a)产品中重要的零件,工艺规定有要求者:b)检验人员对此批和本零件有怀疑者:c)成批或大批生产,变更工艺后的试生产件。5.5机械性能试验

5.5.1凡对机械性能有特殊要求的零件,应按其要求进行试验。5.5.2试验材料(也可在零件上截取)应与零件进行相同的热处理。5.6渗碳检查

JB/T4328.7—1999

5.6.1渗碳层的深度,其计算以过共析层、共析层及过渡层的1/2之总和为基准。5.6.2一般渗碳件只作外观测定。较重要的零件渗层含碳量检查应符合4.2.6.2的规定。5.7渗氰检查

5.7.1渗氮(氮化)层的深度,应有化合物厚度与全部过渡扩散层之总和计算,化合物层连续厚度应达到0.015~0.030mm。

5.7.2外观检查,表面不应有肉眼可见的裂纹、疏松。5.7.3渗氮用试件在热处理中的数量由检查人员确定。5.8其他检查

5.8.1脱碳层检查,应符合GB/T224的规定。5.8.2钢的晶粒度应符合YB/T5148规定。5.8.3结构钢低倍组织缺陷检查应按GB/T1979规定评定。5.8.4非金属夹杂物的检查按GB/T10561规定评定。5.8.5有率透性要求的零件按GB/T225规定进行检查试验。6检验规则

热处理的零件,应由质量检验部门按照图样及有关技术文件进行检查,订货单位也可进行复检。6.1

6.2零件热处理后,应检查外观、硬度、变形、层深、脱碳、金相、材料、机械性能、渗碳、渗氮及其他等项,检查方法按如下要求进行。6.3

热处理零件的检验项目及检验数量按表6规定。表6

零件类别

一般零件

重要零件

检验项目

检验率

每批≥3%

不少于3件

每批≥5%

不得少于3件

≥10%

≥5%但不

得少于3件

6.4·按表6规定进行检查时,如发现有不合格者,应进行全检。7标志与证明书

7.1,经检验合格的热处理件,应附有制造厂质量检验部门的标志。7.2热处理件出厂,应有合格证明书,其中须注:a)制造厂名称或代号;

b)零件图样代号、名称、数量;c)材料牌号;

d)检验项目及检验结果:

e)本标准号。

金相组织

硬化层深度

按工艺规定

机械性能

JB/T4328.7—1999

附录A

(提示的附录)

淬火前后的变形公差

火前后的变形公差,可参照表A1、表A2、表A3、表A4、表A5。表A1

花键轴淬火(包括渗碳率火)变形公差及余量变形

键侧双面余量

率硬前的变形

淬硬后的变形

注:变形单指花键部分。其余部分仍按一般轴类考虑。直

平板类零件率硬前后的变形公差及余量表A2

零件宽度

零件长度

≤300

301~1000

1001~2000

每边余量

0.30~0.40

0.40-0.50

0.50~0.70

淬硬前变形

蜗线双面余册

率硬前的变形≤

淬硬后的变形

萍硬后变形

每边余

0.40~0.50

0.50~0.70

0.60~0.80

101~200

淳硬前变形

蜗杆轴淬火(包括渗碳淬火)变形公差及余量模数

0.30~0.10

0.40~0.50

硬后变形

0.50~0.60

JB/T4328.7-1999

0000109

001580

S6'0-080

06:0~0L0

060020

S60-080080-0L00800L00L0090bZxz.net

00~090

000-090

020090

00[560

080510

SL0-590

020~090

09:0~0s0

090~050

SL0~090

09°0~0S'0

$90-090

09:0-0s0

S90~SS0

008-109

050000

o50-050

09:0~0s0

009-1st

Ss0-St0

s90-ss0

st~100

09'0~0S'0

St0~sc0

050~000

09°0~0S:0

s9'0-ss0

09°0~050

05~0t0

50~0t0

09:0~0S0

s9'0~ss0

09°0~0S0

050000

000~000

050~00

Ss0~S0

001~1s

06:0~020

0L0~090

09'0-0s0

000~050

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB4328.786《电工专用设备本标准的附录A、附录B均是提示的附录。本标准自实施之日起,代替JB4328.7-86。热处理通用技术条件》的修订。本标准由沈阳电工专用设备研究所提出并归口。本标准由沈阳电工专用设备研究所、沈阳电工机械有限责任公司负责起草。本标准主要起草人:崔兆志、陈佳善。本标准首次发布时间1986年12月1日,本标准第一次进行修订。本标准委托沈阳电工专用设备研究所负责解释。122

1范围

中华人民共和国机械行业标准

电工专用设备

热处理通用技术条件

Heattreatmentgeneral requirementsfor the electrician special equipmentJB/T4328.7-1999

代替JB4328.7-—86

本标准规定了电工专用设备产品零件热处理的要求、试验方法、检验规则和标志与证明书。本标准适用于电工专用设备产品零件的热处理。凡产品图样或设计文件中未提出要求时,均应符合本标准的规定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T224-1987

GB/T225—1988

GB/T230—1991

GB/T231—1984

GB/T1818-—1994

GB/T1979—1980

GB/T 4340--1984

GB/T 105611989

YB/T5148—1993

3种类及选择

3.1热处理的种类

钢的脱碳层深度测定方法

钢的率透性末端火试验方法(eqvISO642一1979)金属洛氏硬度试验方法(neqISO6508:1986)金属布氏硬度试验方法

金属表面洛氏硬度试验方法(neqISO1024:1989)结构钢低倍组织缺陷评级图

金属维氏硬度试验方法

钢中非金属夹杂物显微评定法

钢的晶粒度测定法

3.1.1一般热处理包括:退火、正火、调质、火、感应加热表面淬火、火焰淬火、回火、人工时效等。

3.1.2化学热处理包括:渗碳、渗氮、碳氮共渗、渗金属等。3.2热处理工艺的适用范围

3.2.1退火处理:适用于各种合金钢和工具钢,消除其组织缺陷和应力,降低硬度的处理。3.2.2正火处理:适用于各种中碳钢、中碳合金钢及工具钢、细化其晶粒,消除网状碳化物的处理。3.2.3淬火处理:适用于一切中碳钢、高碳钢、各种合金钢的提高硬度、耐磨性、强度、韧性和获得某种物理、化学性能的处理。

国家机械工业局1999-08-06批准2000-01-01实施

JB/T4328.7-1999

3.2.4回火处理:适用于率火后的一切零件。实现其机械物理化学性能的处理。3.3各类零件的热处理选择

3.3.1轴杆类零件:依其重要性,可分别采用不经热处理、正火、调质或调质加表面率火等工艺。3.3.2轮盘类零件:依其重要性,可分别采用不经热处理、正火、调质或调质加表面率火。轮盘类精密件或精密偶件,可采用稳定时效等工艺。3.3.3拨叉类零件:依其重要性,可分别采用不经热处理、正火、调质、淬火或局率回火等工艺。3.3.4箱体类零件:无论焊件或铸件,均应采用退火、人工时效等工艺。4要求

4.1零件热处理前的要求

4.1.1零件材料必须符合图样及工艺文件要求。4.1.2零件几何形状、尺寸、工艺留量、表面粗糙度等均应符合图样、工艺及有关标准的要求。4.1.3某些零件热处理前,应做好必要的组织准备。a))感应淬火前的正火或调质处理;b)工具钢零件淬火前的球化退火处理等。4.2零件热处理后的要求

4.2.1退火与正火件

常用钢退火、正火后的硬度应符合表1、表2的规定。表1:

退火后钢的硬度值

T7、T8A

T10、T10A

≤197

ZG35Mn

T12、T12A

40MnVB

5CrMnMo

SCrNiMo

≤241

(GCr15SiMn)

197~207

(179~217)

3Cr2W8

(38CrMoAlA)

(207-241)

W18Cr4V

表2正火后钢的硬度值

16Mn20Cr

20CrMnMa

≤197

20CrMnTi

207~241

30CrMnTi

143~197

170-229

经退火、正火处理后的零件变形量应小于其加工余量(直径或厚度)的1/3。经退火、正火处理后的零件氧化、脱碳层不应超过加工余量(直径或厚度)的1/3。4.2.2调质处理件

4.2.2.1零件经调质处理后,回火前的硬度:a)直径大于等于50mm,硬度不小于HRC35:124

60Si2Mn

≤187

≤269

JB/T4328.7-1999

b)直径小于50mm,硬度不小于HRC45。4.2.3淬火件

4.2.3.1零件淬火后,不应有裂纹、烧熔、碰伤和严重的脱碳等缺陷。4.2.3.2零件淬火后,回火前其硬度值不应低于图样要求硬度值的中限。零件回火后的硬度应符合图样要求。

4.2.3.3零件率火回火后的变形量规定如下:a)平板类零件平面度偏差不应大于本身单面留量的2/3:b)轴类零件(渗碳淬火件)轴线直线度应小于所留余量的1/3;c)套类零件每边应保证有足够的留量。4.2.3.4硬化层深度应符合图样及工艺文件要求,无要求时,以表面硬度合格为准。4.2.3.5零件淬火回火后,其表面脱碳层应小于单面加工余量的1/3。感应加热表面淬火件

零件淬火前不应有氧化皮、划痕及尖角。淬火前零件应经正火或调质处理。零件率火后的变形量应参照4.2.3.3的规定。淬硬层的深度应以含半马氏体区域为准,深度见表3。表3

零件类型

层深度

加热方式

齿·轮

淬火回火后,软带及率硬区允许宽度见表4。4.2.4.5

零件类别

软带及未萍硬区允许宽度

萍火长度偏差±3mm

阶梯处未淬硬区

异形件及内孔

零件类别

带键槽

带孔及

带空刀格

花键轴

阶梯轴与

法兰盘

JB/T4328.71999

表4(续)

软带及未率硬区允许宽度

若稽底两端无倒角,允许二端

a3mm软带

未淬硬区距孔或榈的距离a3mm

距空刀槽处允许有a≤5mm的软带高频浮火时。允许槽底硬度较顶部低HRC5

不能--次沿外圆萍火。而采用连续淬火时其淳火交接处允许有≤30mm的软带

侧面火时.允许临近外闻0.75mm

的圆周内不硬

零件类别

直角二表

面(包括

相关的

面)外角

零件带孔

平面带槽

直角两

JB/T4328.71999

表4(续)

软带及未淬硬区允许宽度

允许在一个表面上有a≤8mm的回火软带或允许其中一面距边缘5mm不萍硬

距槽两侧允许有≤8mm深度为

5mm的不淬硬区

允许距槽底有5mm的不淳硬区,

尖角处允许硬化层深一点

孔的边缘距淬硬区表面a>6mm有

孔部分允许不硬

细长狭条面宽度a≤3mm时允许不率硬

高频或火焰泽火时其交角允许

a≤3mm不淬硬,交角处要有空刀或圆角

零件类别

套简类

JB/T4328.71999

表4(完)

软带及未淬硬区允许宽度

内孔淬硬区相距端面≤200mm允

许有a≤10mm的软带

内径d<200mm的内表面率火若高度≤350mm时允许周围有≤8mm的

软带。若内部有槽。允许精部不淬硬4.2.4.6齿轮硬化层分布见图1。图

200~400

不率硬

模数不大于4的非渗碳齿轮,齿部硬化层见图1a,或允许全齿硬化见图1b,其齿底表面有不小于0.5mm的硬化层;模数大于4的齿轮,齿面应有不小于2/3齿高的淬硬区见图1c。图1

4.2.5火焰淬火件

零件率火前不许磕碰,应清除氧化皮、毛刺,保持工件表面清洁。零件率火后回火前,其硬度值不低于图样要求硬度的中限。4.2.5.2

零件淬火后变形量应符合4.2.3.3条的规定。零件率火后淬硬层的深度一般不低于i.5mm,其中率硬区应符合下述规定;4.2.5.42

a)齿轮模数大于等于8时,淬硬区为不小于四分之三齿高;b)齿轮模数小于8时,淬硬区为不小于八分之七的齿高;c)轴类零件,淬火硬化层长度极限偏差值为±5mm。4.2.5.5淬火时,般不允许出现软带,特殊件允许有部分软带,宽度不大于12mm,其硬度值不应低于图样上规定硬度值下限C标尺测定的洛氏硬度值15。4.2.6渗碳件

零件渗碳层的深度应符合表5的规定。4.2.6.1

渗碳公称深度

深度范围

1.10~1.50

1.50~1.90

JB/T4328.7-1999

渗碳层的碳浓度应在0.7~1.05之间。4.2.6.2

渗碳件尚需机械加工部分其硬度值应为HRC25~HRC30。4.2.6.3

4.2.7渗氮件

以提高表面硬度和耐磨性为主的渗氮件,渗前必须进行调质处理,其硬度应为HRC28~HRC33。4.2.7.1

零件渗氮前不允许有脱碳层、油污和锈斑。零件的变形量一般为成品公差量的1/3~1/2。4.2.8

碳氨氮共渗件

碳氮共渗件表面硬度为HRC58~HRC64,基底硬度为HRC33~HRC48。碳氮共渗的浓度为0.8%~0.95%C和0.25%~0.4%N,碳氮总量为1.0%~1.25%之间。4.2.8.3

碳氮共渗的深度S:

a)轻载S≤0.5mm;

b)重载S≥0.5mm;

c)原渗碳件改为碳氮共渗时,其深度应比原渗碳层深度再增加三分之一。4.2.8.4共渗件的变形量,允许为公差量的1/3~1/2。5试验方法

5.1外观检查,一般零件均应用肉眼或低倍放大镜观察其表面有无裂纹、烧损、碰伤、麻点、锈迹等,重要零件或容易产生裂纹的零件,应进行裂纹检查。5.2硬度检查

5.2.1零件硬度检验应按下列规则执行:a)洛氏硬度按GB/T230的规定执行:b)布氏硬度按GB/T231的规定执行;C)维氏硬度按GB/T4340的规定执行:d)表面洛氏硬度按GB/T1818的规定执行;e)其他有关检验方法:一般退火、正火、调质处理的零件采用布氏(HB)硬度计检查,淬火或淬火回火件用洛氏硬度计检查,氮化或硬化层薄的零件用维氏硬度计检查。5.2.2检查硬度前,检测人员应熟知硬度计的误差,将零件表面清理干净并去掉氧化皮。5.2.3淬火部位的硬度检查,应为1~3处,每处不少于三点,其平均值应在图样要求硬度值区间之内。5.3零件变形量的检查,按工艺规定用不同的检测工具检验。5.4金相检查,除下列情况外一般不进行金相检查。a)产品中重要的零件,工艺规定有要求者:b)检验人员对此批和本零件有怀疑者:c)成批或大批生产,变更工艺后的试生产件。5.5机械性能试验

5.5.1凡对机械性能有特殊要求的零件,应按其要求进行试验。5.5.2试验材料(也可在零件上截取)应与零件进行相同的热处理。5.6渗碳检查

JB/T4328.7—1999

5.6.1渗碳层的深度,其计算以过共析层、共析层及过渡层的1/2之总和为基准。5.6.2一般渗碳件只作外观测定。较重要的零件渗层含碳量检查应符合4.2.6.2的规定。5.7渗氰检查

5.7.1渗氮(氮化)层的深度,应有化合物厚度与全部过渡扩散层之总和计算,化合物层连续厚度应达到0.015~0.030mm。

5.7.2外观检查,表面不应有肉眼可见的裂纹、疏松。5.7.3渗氮用试件在热处理中的数量由检查人员确定。5.8其他检查

5.8.1脱碳层检查,应符合GB/T224的规定。5.8.2钢的晶粒度应符合YB/T5148规定。5.8.3结构钢低倍组织缺陷检查应按GB/T1979规定评定。5.8.4非金属夹杂物的检查按GB/T10561规定评定。5.8.5有率透性要求的零件按GB/T225规定进行检查试验。6检验规则

热处理的零件,应由质量检验部门按照图样及有关技术文件进行检查,订货单位也可进行复检。6.1

6.2零件热处理后,应检查外观、硬度、变形、层深、脱碳、金相、材料、机械性能、渗碳、渗氮及其他等项,检查方法按如下要求进行。6.3

热处理零件的检验项目及检验数量按表6规定。表6

零件类别

一般零件

重要零件

检验项目

检验率

每批≥3%

不少于3件

每批≥5%

不得少于3件

≥10%

≥5%但不

得少于3件

6.4·按表6规定进行检查时,如发现有不合格者,应进行全检。7标志与证明书

7.1,经检验合格的热处理件,应附有制造厂质量检验部门的标志。7.2热处理件出厂,应有合格证明书,其中须注:a)制造厂名称或代号;

b)零件图样代号、名称、数量;c)材料牌号;

d)检验项目及检验结果:

e)本标准号。

金相组织

硬化层深度

按工艺规定

机械性能

JB/T4328.7—1999

附录A

(提示的附录)

淬火前后的变形公差

火前后的变形公差,可参照表A1、表A2、表A3、表A4、表A5。表A1

花键轴淬火(包括渗碳率火)变形公差及余量变形

键侧双面余量

率硬前的变形

淬硬后的变形

注:变形单指花键部分。其余部分仍按一般轴类考虑。直

平板类零件率硬前后的变形公差及余量表A2

零件宽度

零件长度

≤300

301~1000

1001~2000

每边余量

0.30~0.40

0.40-0.50

0.50~0.70

淬硬前变形

蜗线双面余册

率硬前的变形≤

淬硬后的变形

萍硬后变形

每边余

0.40~0.50

0.50~0.70

0.60~0.80

101~200

淳硬前变形

蜗杆轴淬火(包括渗碳淬火)变形公差及余量模数

0.30~0.10

0.40~0.50

硬后变形

0.50~0.60

JB/T4328.7-1999

0000109

001580

S6'0-080

06:0~0L0

060020

S60-080080-0L00800L00L0090bZxz.net

00~090

000-090

020090

00[560

080510

SL0-590

020~090

09:0~0s0

090~050

SL0~090

09°0~0S'0

$90-090

09:0-0s0

S90~SS0

008-109

050000

o50-050

09:0~0s0

009-1st

Ss0-St0

s90-ss0

st~100

09'0~0S'0

St0~sc0

050~000

09°0~0S:0

s9'0-ss0

09°0~050

05~0t0

50~0t0

09:0~0S0

s9'0~ss0

09°0~0S0

050000

000~000

050~00

Ss0~S0

001~1s

06:0~020

0L0~090

09'0-0s0

000~050

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。